Vous êtes-vous déjà demandé comment l'énergie est transmise dans divers appareils et machines ? Des moteurs qui propulsent nos véhicules aux moteurs qui font tourner nos industries, la transmission de puissance est un aspect crucial de l'ingénierie mécanique. Dans cet article de blog, nous allons explorer le monde fascinant de la transmission de puissance, en nous penchant sur les différents types de systèmes et leurs caractéristiques uniques. Rejoignez-nous pour percer les mystères qui se cachent derrière le bon fonctionnement des machines qui façonnent notre monde moderne. Préparez-vous à découvrir les avantages et les inconvénients de chaque méthode de transmission de puissance et à bénéficier de l'avis d'experts du secteur.

Les types de transmission de puissance comprennent principalement l'entraînement direct, la transmission par engrenage, l'entraînement par chaîne et l'entraînement par courroie synchrone. Ces méthodes sont largement utilisées dans divers scénarios d'application. Par exemple, dans un système de transmission de puissance automobile, la puissance générée par le moteur est transférée aux roues motrices par l'intermédiaire de composants tels que l'embrayage, la transmission, le joint universel et l'arbre d'entraînement, ce qui facilite le déplacement du véhicule.

En outre, les véhicules tout électriques alimentés par des énergies renouvelables utilisent un mécanisme d'entraînement direct où le moteur actionne directement les roues, convertissant l'énergie électrique en puissance. Cette méthode se caractérise par son efficacité et sa rapidité.

La transmission d'énergie sans fil est un type unique de méthode de transmission d'énergie. Elle utilise des ondes radio pour envoyer de l'énergie d'une centrale électrique à un appareil récepteur spécifique, en la convertissant en électricité pour l'utiliser. Bien que cette méthode soit principalement utilisée dans des scénarios spécifiques, comme la recharge sans fil, elle démontre la diversité et l'innovation de la technologie de transmission d'énergie.

Dans le domaine de l'aviation, le système de transmission de puissance est un élément crucial de la conception des moteurs d'avion. Les caractéristiques techniques et la recherche sur les applications de ce système sont d'une importance vitale pour l'amélioration des performances des moteurs d'avion.

| Type de transmission de puissance | Description | Avantages | Inconvénients |

|---|---|---|---|

| Transmission mécanique | Utilise des pièces mécaniques telles que des accouplements, des chaînes, des pignons, des courroies et des poulies. Comprend la transmission par engrenage, par vis sans fin, par courroie, par chaîne et par train d'engrenages. | Précis et efficace, idéal pour les transmissions à courte distance, haute fiabilité et longue durée de vie. | Coûts de fabrication et d'installation élevés, ne convient pas à la transmission sur de longues distances, pas de protection contre les surcharges. |

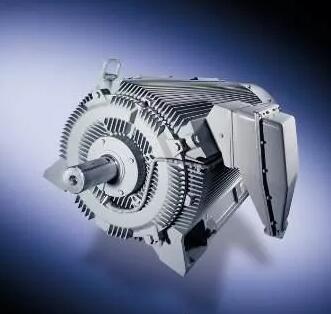

| Entraînement électrique | Utilise des moteurs électriques pour convertir l'énergie électrique en énergie mécanique pour les machines et les véhicules. | Haute précision, économie d'énergie, contrôle précis, respect de l'environnement, réduction du bruit et réduction des coûts. | – |

| Transmission pneumatique | Utilise le gaz comprimé pour transmettre de l'énergie ou des informations. Convient aux environnements difficiles. | Action rapide, réponse rapide, peu d'entretien, milieu propre, rentable, protection automatique contre les surcharges. | Affecté par la compressibilité de l'air, faible pression de travail, bruit important lors de l'échappement à grande vitesse, plus lent que les signaux électroniques. |

| Transmission hydraulique | Utilise le liquide comme moyen de transmission de l'énergie et du contrôle. | Compact, il permet des ajustements en continu, une réponse rapide, une intégration facile avec les commandes électriques, il est sûr et fiable. | Fuites d'huile potentielles, incompressibilité totale, pertes lors de l'écoulement de l'huile, difficultés en cas de températures extrêmes, exige une grande précision dans la fabrication. |

Le tableau ci-dessus résume les aspects clés de chaque type de transmission de puissance, en soulignant leurs principales caractéristiques, avantages et limites.

(1) Qu'est-ce que la transmission mécanique de puissance ?

La transmission de puissance mécanique fait référence aux produits utilisés pour le mouvement de pièces mécaniques, et non pour l'alimentation électrique. Ces produits comprennent les accouplements, les chaînes et les pignons, les courroies et les poulies, ainsi que les composants d'entraînement.

Le système de transmission mécanique est un élément essentiel de la machine-outil. Il est principalement entraîné par une vis à billes, qui est intégrée à l'arbre mobile pendant le processus de transmission.

La machine-outil est actionnée par un moteur. La transmission mécanique a pour but de transmettre un mouvement et une force.

Les types de transmission mécanique les plus courants sont la transmission par engrenage, la transmission par vis sans fin, la transmission par courroie, la transmission par chaîne et le train d'engrenages.

Le rôle de la transmission mécanique est de transmettre à la fois le mouvement et la force.

(2) Types de transmission mécanique de puissance

Les transmissions de puissance mécaniques les plus courantes sont : l'entraînement par engrenage, l'entraînement turbo-vortex, l'entraînement par courroie, l'entraînement par chaîne, le train d'engrenages, etc.

01. Entraînement par engrenages

La transmission par engrenages est le type de transmission le plus couramment utilisé dans les transmissions mécaniques.

Il offre une transmission précise, efficace, compacte, fiable et durable.

Il existe plusieurs types d'entraînements à engrenages qui sont classés en fonction de diverses normes.

Avantages :

Inconvénients :

02. Turbo Vortex Drive

Convient pour le mouvement et la puissance entre deux axes avec des espaces verticaux et non intersectés.

Avantages :

Inconvénients :

Les principaux paramètres de l'entraînement de la turbine sont les suivants

03. Entraînement par courroie

A la transmission par courroie est Système de transmission mécanique utilisant une courroie souple, tendue sur des poulies, pour transmettre un mouvement ou une puissance.

La transmission par courroie se compose généralement d'une roue motrice, d'une roue entraînée et d'une courroie sans fin tendue entre les deux roues.

1) Lorsque le sens de rotation de deux axes est parallèle, on parle de mouvement ouvert, distance centraleet le concept d'angle d'enroulement.

2) Les courroies peuvent être divisées en trois catégories en fonction de la forme de leur section transversale : courroie plate, courroie trapézoïdale et courroie spéciale.

3) Ses applications sont axées sur les domaines suivants

Avantages et inconvénients de la transmission par courroie:

Avantages :

Inconvénients :

04. Entraînement par chaîne

La transmission par chaîne est un système de transmission mécanique qui transmet le mouvement et la puissance d'un pignon d'entraînement ayant une forme de dent particulière à un pignon entraîné ayant une forme de dent similaire, par l'intermédiaire d'une chaîne.

Y compris :

Avantages :

Les transmissions par chaîne présentent de nombreux avantages par rapport aux transmissions par courroie,

Par rapport à la transmission par engrenage, la transmission par chaîne présente les caractéristiques suivantes

Inconvénients :

Les principaux inconvénients de la transmission par chaîne sont les suivants :

05. Train d'engrenages

Un système de transmission qui comprend plus de deux engrenages est appelé train d'engrenages. La transmission par engrenages peut être classée en deux types : la transmission par engrenages ordinaires et la transmission par engrenages planétaires.

Un engrenage planétaire est un engrenage qui subit à la fois un mouvement de rotation et un mouvement axial au sein du train d'engrenages.

Le train d'engrenages peut être divisé en deux catégories : le train à essieu fixe et le train épicycloïdal.

Le rapport d'engrenage du train, qui est le rapport entre la vitesse angulaire (ou vitesse de rotation) de l'arbre d'entrée et la vitesse de rotation de l'arbre de sortie, est le rapport entre la vitesse angulaire et la vitesse de rotation de l'arbre de sortie. arbre de sortieest calculé en divisant le produit du nombre de dents de tous les pignons suiveurs de chaque paire de pignons d'engrènement par le nombre de dents de tous les pignons d'entraînement.

Dans un train d'engrenages épicycloïdal, l'engrenage planétaire, qui subit un mouvement à la fois rotatif et axial, est opposé à l'engrenage central ou planétaire, qui a une position axiale fixe.

Le rapport de transmission du train épicycloïdal ne peut pas être calculé directement et nécessite l'utilisation de la méthode du mouvement relatif (ou méthode d'inversion) pour convertir le train épicycloïdal en un hypothétique train d'essieux fixes.

Les caractéristiques du train d'engrenages sont les suivantes

L'entraînement électrique fait référence à l'utilisation de moteurs électriques pour convertir l'énergie électrique en énergie mécanique afin d'entraîner divers types de machines de production, de véhicules de transport et d'autres articles qui nécessitent un mouvement dans la vie quotidienne.

Avantages :

Haute précision : Servomoteurs Le mécanisme de transmission simple et efficace, composé de vis à billes et de courroies dentées, permet d'obtenir une erreur de répétabilité de 0,01%. Cette méthode de transmission est utilisée dans machines de presse plieuse.

Économie d'énergie : L'énergie libérée pendant la phase de décélération du cycle de travail peut être reconvertie en énergie électrique, ce qui réduit les coûts d'exploitation et ne nécessite que 25% de l'équipement électrique requis pour les entraînements hydrauliques.

Contrôle précis : Grâce à des capteurs de haute précision, à des appareils de mesure et à la technologie informatique, il est possible d'obtenir un contrôle précis en fonction des paramètres définis, ce qui dépasse largement la précision des autres méthodes de contrôle.

Protection de l'environnement : Une consommation d'énergie plus faible et des performances optimisées permettent de réduire la pollution et le bruit, assurant ainsi une meilleure protection de l'environnement pour l'usine.

Réduction du bruit : Le bruit de fonctionnement est inférieur à 70 décibels, soit environ 2/3 du bruit produit par une machine de moulage par injection à entraînement hydraulique.

Réduction des coûts : Le coût de l'huile hydraulique et de l'entretien associé est éliminé, et il n'est pas nécessaire d'utiliser des tuyaux durs ou souples, de refroidir l'huile hydraulique ou de réduire les coûts de l'eau de refroidissement.

La transmission pneumatique utilise du gaz comprimé comme fluide de travail et transmet la puissance ou l'information par le biais de la pression du gaz.

Avantages :

L'air étant le fluide de travail de la transmission pneumatique, il est relativement facile à obtenir. L'air utilisé peut être facilement évacué dans l'atmosphère, ce qui élimine la nécessité d'un réservoir de carburant et d'une canalisation de récupération, comme c'est le cas pour la transmission hydraulique.

En outre, la viscosité de l'air étant très faible (environ un dix-millième de celle de l'huile hydraulique), elle entraîne des pertes minimes et permet de concentrer facilement l'approvisionnement en gaz et le transport sur de longues distances. Les fuites dans les systèmes pneumatiques n'entraînent pas non plus une pollution environnementale aussi importante que les entraînements hydrauliques.

Par rapport à la transmission hydraulique, la transmission pneumatique offre une action rapide, une réponse rapide, peu d'entretien, un fluide de travail propre et aucune détérioration du fluide.

En outre, il s'adapte bien aux environnements de travail difficiles tels que les conditions inflammables, explosives, poussiéreuses, fortement magnétiques, les radiations et les vibrations, ce qui le rend supérieur aux systèmes de contrôle hydrauliques, électroniques et électriques.

Enfin, la transmission pneumatique est économique et dispose d'une protection automatique contre les surcharges.

Inconvénients :

La stabilité de la vitesse de travail est affectée par la compressibilité de l'air. Cependant, l'utilisation d'un dispositif de liaison gaz-liquide donne des résultats satisfaisants.

En raison de la faible pression de travail (généralement 0,31 MPa) et de la nécessité de réduire la taille de la structure, la force de sortie totale ne doit pas dépasser 10 à 40 kN.

Les gaz d'échappement à grande vitesse génèrent un bruit important, c'est pourquoi un silencieux est ajouté pour l'atténuer.

La vitesse de transmission des signaux gazeux dans les dispositifs pneumatiques est inférieure à la vitesse des électrons et de la lumière, dans la limite de la vitesse du son.

Par conséquent, les systèmes de commande pneumatiques ne doivent pas être utilisés dans des circuits complexes comportant de nombreux étages.

La transmission hydraulique est une méthode de transmission d'énergie et de contrôle par l'utilisation d'un liquide comme fluide de travail.

Avantages :

D'un point de vue structurel, les quatre modes de transmission ont une puissance de sortie comprimée par unité de poids et de taille, et un grand moment d'inertie.

Cependant, à puissance égale, la transmission hydraulique a un volume plus petit, elle est légère avec une faible inertie, elle a une structure compacte et un agencement flexible.

En termes de performances, la transmission hydraulique permet des ajustements progressifs de la vitesse, du couple et de la puissance avec un temps de réponse rapide et une large plage de vitesse allant de 100:1 à 2000:1.

Le contrôle et le réglage sont relativement simples, ce qui rend le système pratique à utiliser et permet d'économiser de la main-d'œuvre.

En outre, il est facile à intégrer aux systèmes de commande électrique et aux systèmes informatiques pour l'automatisation.

En termes d'utilisation et d'entretien, les composants hydrauliques ont de bonnes propriétés autolubrifiantes, sont faciles à protéger contre les surcharges et à maintenir la pression, et sont sûrs et fiables. Les composants sont également faciles à normaliser et à généraliser.

La technologie hydraulique est connue pour sa sécurité et sa fiabilité. Sa plasticité et sa variabilité offrent une grande flexibilité dans la production, ce qui permet de modifier et d'ajuster facilement le processus de production.

En outre, les composants hydrauliques sont relativement peu coûteux et largement adaptables.

La combinaison de la technologie hydraulique avec de nouvelles technologies telles que la commande par micro-ordinateur est en train de devenir une tendance dans le monde, et elle constitue l'intégration "machine-électrique-hydraulique-légère", ce qui facilite la numérisation.

Tout a deux côtés, il y a des avantages et des inconvénients. Les commandes hydrauliques ne font pas exception à la règle :

Inconvénients :

Le mouvement relatif des surfaces dans la transmission hydraulique entraîne d'inévitables fuites d'huile, et l'huile n'est pas totalement incompressible.

Cela peut entraîner un manque de rigueur dans le rapport de transmission et le rendre impropre à l'utilisation dans les chaînes de transmission pour machines-outils, comme les engrenages filetés.

Il existe des pertes telles que les pertes longitudinales, les pertes locales et les fuites lors de l'écoulement de l'huile, ce qui entraîne une faible efficacité de la transmission et la rend inadaptée à la transmission sur de longues distances.

La transmission hydraulique rencontre des difficultés dans des conditions de température élevée ou basse.

Pour éviter les fuites d'huile et répondre aux exigences de performance, les composants hydrauliques doivent être fabriqués avec une grande précision, ce qui peut créer des difficultés d'utilisation et d'entretien.

Diagnostiquer les défauts dans systèmes hydrauliques peut s'avérer difficile, en particulier dans les régions où la technologie hydraulique n'est pas largement utilisée. Cela entrave souvent la promotion et l'application à plus grande échelle de la technologie hydraulique.

La maintenance des équipements hydrauliques requiert un certain niveau d'expérience et la formation des techniciens hydrauliques est plus longue.

Les avantages et les limites de la transmission par engrenage, de la transmission par chaîne et de la transmission par courroie synchrone dans l'industrie moderne sont les suivants :

Les principaux avantages de la transmission par engrenages sont les suivants : rapport de transmission instantané constant et très stable, structure fiable, faible bruit, rendement élevé de la transmission de puissance, large plage de vitesse, capacité à atteindre un rapport de transmission important, structure compacte et longue durée de vie. En outre, la transmission par engrenage convient à la transmission lorsque l'entraxe entre les deux arbres est important, avec une bonne flexibilité pour amortir les chocs et absorber les vibrations ; le glissement en cas de surcharge évite d'endommager d'autres pièces, avec une structure simple et un faible coût.

Les limites de la transmission par engrenage sont les suivantes : exigences environnementales élevées, nécessité de bonnes conditions de lubrification, inadaptation à la transmission entre deux arbres très poussiéreux ou sur une longue distance, nécessité d'une grande précision dans la fabrication et l'installation.

L'avantage de la transmission par chaîne réside dans l'analyse et la description systématiques de sa conception, y compris la structure, le principe, le calcul de la conception et les aspects relatifs à la tension de diverses transmissions par courroie (transmission par courroie plate, transmission par courroie trapézoïdale, transmission par courroie trapézoïdale étroite, transmission par courroie à bords multiples, transmission par courroie synchrone, etc.)

La transmission par courroie synchrone combine les avantages de la chaîne, de l'engrenage et de la courroie triangulaire, et gagne en importance avec le développement de l'industrie. Elle se caractérise par une transmission en douceur, une efficacité de transmission élevée et une bonne résistance à la chaleur du produit.

La transmission par engrenage est largement utilisée dans l'industrie moderne en raison de son efficacité élevée, de sa grande stabilité, de son aptitude à supporter des rapports de transmission importants et de sa longue durée de vie, mais elle nécessite un environnement plus élevé et n'est pas adaptée aux applications avec beaucoup de poussière ou sur de longues distances. Les avantages et les inconvénients de la transmission par chaîne et de la transmission par courroie synchrone doivent être analysés en fonction de la conception et du scénario d'application spécifiques, mais ils reflètent tous la demande de l'industrie moderne pour des méthodes de transmission efficaces et stables.