Vous êtes-vous déjà demandé comment la tôle est pliée de manière experte pour obtenir des formes complexes ? Cet article explore six types de processus de pliage des presses plieuses : le pliage, l'essuyage, le pliage à l'air, le pliage par le bas, le pliage par le haut et le pliage en trois points. Vous découvrirez les avantages et les limites propres à chaque méthode, ainsi que la manière dont elles contribuent à une fabrication efficace et précise des métaux. Qu'il s'agisse de pliages simples ou de profils complexes, ces techniques sont essentielles pour produire des pièces de haute qualité dans le secteur de la fabrication. Plongez dans cette expérience pour comprendre comment ces procédés de pliage peuvent améliorer vos projets.

Les presses plieuses sont des machines polyvalentes capables de produire des pièces de haute qualité, mais il reste des défis à relever pour obtenir des résultats optimaux. Cette discussion explorera les différents types de pliage et les facteurs clés qui influencent le processus de la presse plieuse.

Un fonctionnement fiable et reproductible de la presse plieuse nécessite une combinaison synergique de la machine elle-même et de ses composants d'outillage.

Le cas typique presse plieuse consiste en deux cadres en C robustes formant les côtés de la machine, reliés par une table substantielle en bas et une poutre supérieure mobile en haut. Une configuration inversée est également possible.

Le poinçon inférieur repose sur la table, tandis que le poinçon supérieur est fixé à la poutre supérieure. En presse hydraulique qui dominent la production actuelle, la poutre supérieure est actionnée par deux vérins hydrauliques synchronisés montés sur les cadres en C.

Les capacités des presses plieuses sont définies par plusieurs paramètres essentiels, notamment

Le faisceau supérieur fonctionne généralement à des vitesses allant de 1 à 15 mm/s, en fonction des exigences de l'application.

Les presses plieuses modernes intègrent de plus en plus souvent des jauges arrière multi-axes commandées par ordinateur et des systèmes de capteurs avancés pour l'optimisation du processus en temps réel. Ces capteurs, à la fois mécaniques et optiques, mesurent l'angle de pliage pendant le cycle de formage et transmettent les données aux commandes de la machine. Cette boucle de rétroaction permet des ajustements dynamiques des paramètres du processus, ce qui garantit une qualité constante des pièces.

Le processus de pliage par presse plieuse est une interaction complexe de plusieurs facteurs :

1. Géométrie de l'outil supérieur (poinçon) :

2. Géométrie de l'outil inférieur (matrice) :

3. Paramètres de la machine :

Au cours du processus de pliage, la partie la plus longue de la pièce de tôle est solidement serrée entre deux poutres de serrage alignées avec précision. La poutre de pliage monte ou descend ensuite, pliant la partie allongée de la tôle autour d'un profil de pliage soigneusement sélectionné, comme illustré à la figure 1.

Les cintreuses de pointe sont dotées de poutres de cintrage polyvalentes capables d'exécuter des opérations de formage vers le haut et vers le bas. Cette capacité bidirectionnelle offre un avantage significatif lors de la fabrication de composants complexes qui nécessitent une combinaison d'angles de pliage positifs et négatifs, améliorant ainsi la flexibilité de la production et réduisant les temps de préparation.

L'angle de pliage final est déterminé par l'interaction de plusieurs facteurs critiques : l'angle de pliage de la poutre de pliage, la géométrie spécifique de l'outillage (y compris le rayon du profil de pliage et l'ouverture de la matrice) et les propriétés inhérentes du matériau de la tôle (telles que la limite d'élasticité, le module d'élasticité et les caractéristiques d'écrouissage).

La technique de pliage offre des avantages notables pour la manipulation de grands panneaux de tôle avec une relative facilité, ce qui la rend particulièrement apte à l'automatisation dans les environnements de production en grande quantité. Le processus minimise le contact direct entre l'outillage et la surface de la tôle, ce qui réduit considérablement le risque de marques ou de rayures, ce qui est crucial pour maintenir la qualité de la surface des composants visibles ou esthétiquement importants.

Cependant, l'espace requis et le temps de cycle associé au mouvement de la poutre de pliage constituent un élément clé des opérations de pliage. La nécessité d'un dégagement suffisant pour permettre le déplacement de la poutre peut avoir un impact sur l'encombrement de la machine et limiter le débit dans certaines applications. Les ingénieurs doivent soigneusement mettre ces facteurs en balance avec les avantages du processus lorsqu'ils conçoivent les flux de production.

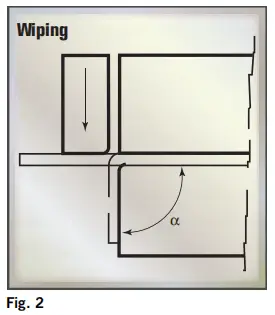

Dans le processus d'essuyage, la tôle est solidement serrée entre les poutres de serrage supérieure et inférieure de la presse plieuse. La matrice d'essuyage, généralement fixée au coulisseau de la machine, descend ensuite pour plier la partie saillante de la tôle autour du rayon de la matrice inférieure, comme illustré à la figure 2. Cette action crée un mouvement de balayage contrôlé qui forme le pli souhaité.

Comparé au cintrage à l'air ou à l'emboutissage, l'essuyage est une technique plus rapide pour créer des cintrages, ce qui permet d'augmenter la productivité pour les gros volumes de production. Toutefois, cette rapidité s'accompagne d'un risque élevé de marquage de la surface ou d'endommagement de la pièce. Lorsque la matrice d'essuyage glisse sur la surface de la tôle pendant le pliage, elle peut provoquer des rayures ou d'autres imperfections, en particulier lors de la formation d'angles aigus ou de l'utilisation de matériaux aux finitions délicates.

L'essuyage est principalement utilisé dans la fabrication de produits de type panneau comportant de petits bords profilés, tels que les boîtiers électriques, les conduits de chauffage, de ventilation et de climatisation, et les panneaux architecturaux. Cette technique est particulièrement efficace pour créer des rebords étroits et des courbes d'ourlet. Avec un outillage spécialisé, les opérations d'essuyage peuvent être réalisées efficacement sur des presses plieuses standard, ce qui en fait une option polyvalente pour de nombreux fabricants de tôles.

Plusieurs stratégies peuvent être employées pour réduire le risque de dommages à la surface pendant l'essuyage :

Ces mesures permettent de maintenir la qualité du produit tout en tirant parti des avantages du processus d'essuyage en termes de rapidité.

En matière de pliage de tôles, il existe quatre variantes principales : le pliage à l'air, le pliage par le bas, le pliage par le haut et le pliage en trois points. Chaque méthode offre des avantages distincts et convient à des applications spécifiques en fonction des propriétés des matériaux, de la précision requise et du volume de production.

La caractéristique fondamentale du pliage est que la tôle est pressée par un outil supérieur (poinçon) dans l'ouverture de l'outil inférieur (matrice), comme l'illustre la figure 3. Ce processus induit une déformation plastique du matériau, créant un pli permanent le long d'une ligne prédéterminée.

Lors du processus de pliage, la tôle située de chaque côté du pli subit un retour élastique et est soulevée, ce qui peut entraîner des problèmes tels que l'affaissement et le pliage, en particulier pour les tôles larges ou minces. Ces problèmes sont encore plus prononcés lorsqu'il s'agit de matériaux à haute résistance ou de géométries complexes.

Pour résoudre ces problèmes, d'autres techniques de formage, telles que le pliage ou l'essuyage, sont souvent préférées pour les composants de grande taille. En outre, des supports de suivi de la tôle ou des jauges arrière peuvent être intégrés à la presse plieuse pour atténuer le soulèvement et améliorer la précision. Ces outils de soutien garantissent des angles de pliage constants et réduisent le risque de déformation du matériau.

Lorsque le pliage implique des angles positifs et négatifs dans le même composant, les machines de pliage offrent une plus grande flexibilité que les techniques traditionnelles de presses plieuses. Le pliage permet des séquences de pliage plus complexes et peut traiter des feuilles de plus grande taille sans compromettre la précision.

L'un des principaux avantages de l'utilisation des presses plieuses modernes à commande numérique est l'augmentation de la vitesse, de la flexibilité et de la répétabilité qu'elles offrent. Ces machines peuvent passer rapidement d'une configuration d'outillage à une autre, s'adapter à différents angles de pliage et exécuter des séquences de pliage complexes avec une intervention minimale de l'opérateur. Cette polyvalence rend les presses plieuses idéales pour la production de petits lots et les scénarios de fabrication en grande série.

Le pliage pneumatique, également connu sous le nom de pliage partiel, est une technique de formage de la tôle polyvalente et largement adoptée, qui a gagné en importance grâce aux progrès significatifs de la technologie des presses plieuses. Cette méthode offre un contrôle supérieur sur le retour élastique, ce qui en fait le choix préféré de nombreux fabricants.

Dans le pliage à l'air, la tôle est pressée par un poinçon dans une matrice en forme de V, ce qui crée un pli sans contact total entre la pièce et l'outillage. Ce procédé tire son nom de l'espace d'air maintenu entre la tôle et la matrice pendant le formage. Le contact ne se produit qu'en trois points : deux le long des épaules de la matrice et un à la pointe du poinçon, d'où l'expression "pliage en trois points".

Le processus de pliage est réalisé en abaissant le poinçon à une profondeur prédéterminée dans l'ouverture de l'outil en V, sans qu'il n'y ait de contact avec le fond. Ce contact partiel permet une plus grande flexibilité dans la production de différents angles et profils de pliage en utilisant un seul jeu d'outils. L'angle de pliage est principalement contrôlé par la profondeur de la course du poinçon, plutôt que par la géométrie de l'outillage.

L'un des principaux avantages du cintrage pneumatique est son adaptabilité. Un seul jeu d'outils peut s'adapter à plusieurs épaisseurs et types de matériaux, ainsi qu'à une gamme d'angles de pliage. Cette polyvalence réduit considérablement les temps de changement d'outil, ce qui améliore la productivité globale. En outre, le cintrage pneumatique nécessite moins de force de cintrage que les autres méthodes, ce qui permet d'utiliser des outils plus petits et plus compacts et offre une plus grande souplesse de conception.

La largeur de l'ouverture de la matrice en V est un paramètre critique dans le cintrage pneumatique, généralement exprimé comme un multiple de l'épaisseur de la tôle (S). Pour les tôles fines jusqu'à 3 mm, une largeur de 6S est courante, tandis que les tôles plus épaisses de plus de 10 mm peuvent nécessiter jusqu'à 12S. La règle générale est V = 8S, bien que cela puisse varier en fonction des exigences spécifiques de l'application.

Malgré ses avantages, le pliage à l'air présente certaines limites. Le processus est généralement moins précis que les méthodes impliquant un contact total entre la tôle et l'outil tout au long du pliage. La précision dépend fortement de la cohérence des propriétés du matériau, de l'épaisseur de la tôle et de l'état de l'outillage. Les variations de ces facteurs peuvent entraîner des écarts dans l'angle de pliage final en raison des effets de retour élastique.

La précision angulaire typique pour le cintrage à l'air est d'environ ±0,5 degré. Le rayon de courbure n'est pas directement déterminé par la forme de l'outil, mais il est influencé par l'élasticité du matériau, qui se situe généralement entre 1S et 2S. Pour atténuer les problèmes de qualité liés aux variations des matériaux et de l'outillage, les fabricants utilisent souvent des technologies avancées telles que des systèmes de mesure d'angle en temps réel, des systèmes de bombage adaptatifs et un outillage résistant à l'usure.

Les exigences réduites en matière de tonnage et la grande flexibilité du cintrage pneumatique l'ont rendu de plus en plus populaire parmi les fabricants modernes. Toutefois, pour tirer pleinement parti de ses avantages, il convient d'accorder une attention particulière aux propriétés des matériaux, à la conception de l'outillage et au contrôle du processus. En mettant en œuvre des mesures compensatoires appropriées et en tirant parti des dernières technologies de presses plieuses, les fabricants peuvent obtenir des résultats cohérents et de haute qualité avec le pliage pneumatique dans une large gamme d'applications.

Avantages :

Inconvénients :

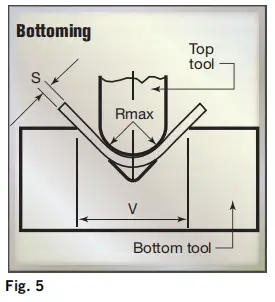

Le pliage par le bas est une variante avancée du pliage à l'air qui consiste à presser une tôle contre les pentes de l'ouverture en V de l'outil de pliage par le bas (Fig. 5), tout en emprisonnant de l'air entre la tôle et le fond de l'ouverture en V. Ce procédé offre une précision et une régularité supérieures à celles du pliage à l'air. Ce procédé offre une précision et une cohérence supérieures à celles du cintrage à l'air, ce qui le rend idéal pour créer des profils précis.

Dans le cas du pliage par le bas, le poinçon descend jusqu'au fond de la matrice, pressant fermement la tôle contre les côtés de la matrice. Cette pression concentrée dans la zone de pliage permet d'obtenir un rayon interne plus précis et d'augmenter la résistance du matériau, ce qui réduit le retour élastique.

La sélection de l'outillage est cruciale pour le fondage. Les opérateurs doivent choisir avec soin les angles optimaux pour le poinçon et la matrice, en tenant compte du retour élastique prévu pour obtenir l'angle de profil souhaité. Pour obtenir des résultats optimaux, les angles du poinçon et de la matrice doivent correspondre précisément.

Contrairement au pliage pneumatique, le pliage par le bas offre moins de flexibilité car le rayon du poinçon et l'angle d'ouverture en V sont directement liés. Cela nécessite des jeux d'outils distincts pour chaque angle de pliage, chaque épaisseur de tôle et souvent pour des matériaux différents en raison des variations du retour élastique et de la compensation nécessaire de l'outil.

La largeur idéale de l'ouverture en V (les ouvertures en U ne conviennent pas) pour le basculement suit une ligne directrice générale :

Les rayons de courbure minimaux acceptables pour les tôles d'acier sont généralement compris entre 0,8S et 2S, en fonction de la qualité du matériau. Les matériaux plus souples comme les alliages de cuivre permettent d'obtenir des rayons beaucoup plus petits, avec une limite inférieure de 0,25S possible dans des conditions optimales.

Les exigences en matière de force pour le basculement varient :

L'angle de pliage résultant est principalement déterminé par l'outillage, seul le retour élastique devant être corrigé. Notamment, le cintrage par le bas entraîne généralement moins de retour élastique que le cintrage à l'air. En théorie, le cintrage par le bas permet d'obtenir des angles d'une précision de ±0,25 degré.

Toutefois, il est important de noter que les progrès récents en matière de contrôle et de réglage des presses plieuses, même sur les machines les plus abordables, ont conduit à ce que le pliage pneumatique soit de plus en plus préféré au pliage par le bas dans de nombreuses applications. Cette évolution est due à l'amélioration de la précision et de la flexibilité du cintrage pneumatique, qui peut maintenant souvent égaler ou dépasser les avantages traditionnellement associés au cintrage par le bas.

Avantages :

Inconvénients :

Le monnayage, dérivé du processus de frappe des pièces de monnaie, est une technique de pliage de précision qui permet d'obtenir des résultats extrêmement précis et cohérents dans le formage des tôles. Cette méthode se caractérise par sa capacité à produire des pièces identiques avec un retour élastique minimal, ce qui la rend idéale pour les applications exigeant une précision extrême.

Dans le cas du matriçage, les angles du poinçon et de la matrice sont identiques à l'angle de pliage souhaité, ce qui élimine la nécessité de compenser le retour élastique. Le procédé consiste à appliquer une force importante - généralement 4 à 5 fois celle du cintrage à l'air - pour déformer de façon permanente le matériau sur toute sa section transversale. Cette technique de formage à haute pression peut nécessiter un tonnage 25 à 30 fois supérieur à celui du cintrage à l'air dans certains cas, ce qui exige des presses plieuses et un outillage robustes.

L'ouverture de la matrice en frappe est nettement plus étroite qu'en cintrage à l'air ou au fond, mesurant idéalement environ cinq fois l'épaisseur de la tôle (5T). Cette largeur réduite permet d'éviter un écoulement excessif de la matière et de maintenir un contrôle étroit sur le rayon interne du pliage. La pointe du poinçon pénètre de manière significative dans le matériau, créant une déformation précise et permanente qui élimine pratiquement tout retour élastique.

Les principales caractéristiques du monnayage sont les suivantes

Bien que le monnayage offre une précision inégalée, ses exigences élevées en matière de force et le risque d'usure de l'outil le rendent plus coûteux que le cintrage à l'air ou l'emboutissage. Par conséquent, il est généralement réservé aux tôles fines et aux applications pour lesquelles une précision extrême est primordiale.

Le processus de frappe est illustré à la figure 6, qui montre le poinçon entièrement engagé dans le matériau, le forçant à se conformer précisément au profil du fond de l'ouverture de la matrice.

Avantages :

Inconvénients :

Le pliage trois points est une technique de pliage avancée qui s'est imposée dans le domaine de la métallurgie de précision et qui est souvent considérée comme une évolution sophistiquée du pliage à l'air.

Cette méthode utilise un système de matrice spécialisé dans lequel la hauteur de l'outil de fond est contrôlée avec précision par un servomoteur, ce qui permet un réglage au micron près (typiquement ±0,01 mm). La tôle est formée sur les rayons de courbure de la matrice jusqu'à ce qu'elle entre en contact avec le fond réglable, l'angle de courbure étant inversement proportionnel à la profondeur du fond de la matrice.

Pour garantir une précision exceptionnelle, le procédé intègre un coussin hydraulique entre le coulisseau et l'outil supérieur. Ce système de compensation dynamique s'adapte aux variations d'épaisseur de la tôle, ce qui permet des corrections en temps réel pendant l'opération de pliage. Par conséquent, le pliage en trois points permet d'obtenir des angles de pliage avec une précision inférieure à 0,25 degré, ce qui dépasse les capacités des méthodes de pliage conventionnelles.

Les principaux avantages de la flexion en trois points sont les suivants :

Toutefois, l'adoption de cette technique se heurte à certains obstacles :

Compte tenu de ces facteurs, le pliage trois points est actuellement le plus répandu dans les secteurs de haute valeur et de précision tels que l'aérospatiale, la fabrication d'appareils médicaux et l'électronique de pointe. Dans ces marchés de niche, la précision et la répétabilité accrues justifient les coûts supplémentaires, en particulier pour les pièces complexes soumises à des exigences géométriques strictes.

Au fur et à mesure que la technologie mûrit et devient plus accessible, on s'attend à ce que le pliage en trois points trouve des applications plus larges dans la fabrication des métaux, en particulier parce que les industries exigent de plus en plus de précision et de flexibilité dans les processus de formage de la tôle.