Vous êtes-vous déjà demandé ce qui alimente les machines dont nous nous servons quotidiennement ? Des turbines à vapeur aux moteurs électriques, les machines tournantes jouent un rôle crucial dans diverses industries. Cet article de blog explore les différents types de machines tournantes, y compris leurs composants et leurs fonctions. À la fin, vous comprendrez clairement le fonctionnement de ces machines et leur importance dans notre monde. Plongez dans cet article pour découvrir les mécanismes fascinants qui font tourner notre monde moderne !

La plupart des machines comportent des composants rotatifs.

Les machines tournantes désignent les machines dont la fonction principale est assurée par un mouvement de rotation, en particulier les machines dont les principaux composants tournent à grande vitesse.

Les types de machines rotatives sont variés et comprennent les turbines à vapeur, les turbines à gaz, les compresseurs centrifuges, les générateurs, les pompes, les turbines hydrauliques, les ventilateurs et les moteurs électriques.

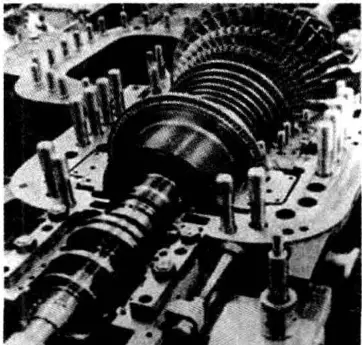

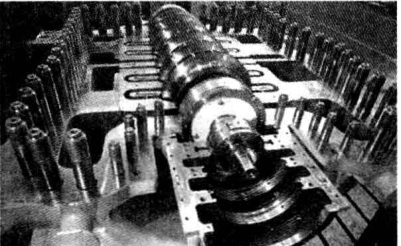

Les principaux composants de ces machines sont les rotors, les systèmes de roulements, les stators, les carters et les accouplements.

La vitesse de rotation de ces machines peut varier de quelques dizaines à plusieurs centaines de milliers de tours par minute. Quelques exemples de machines tournantes typiques sont décrits ci-dessous.

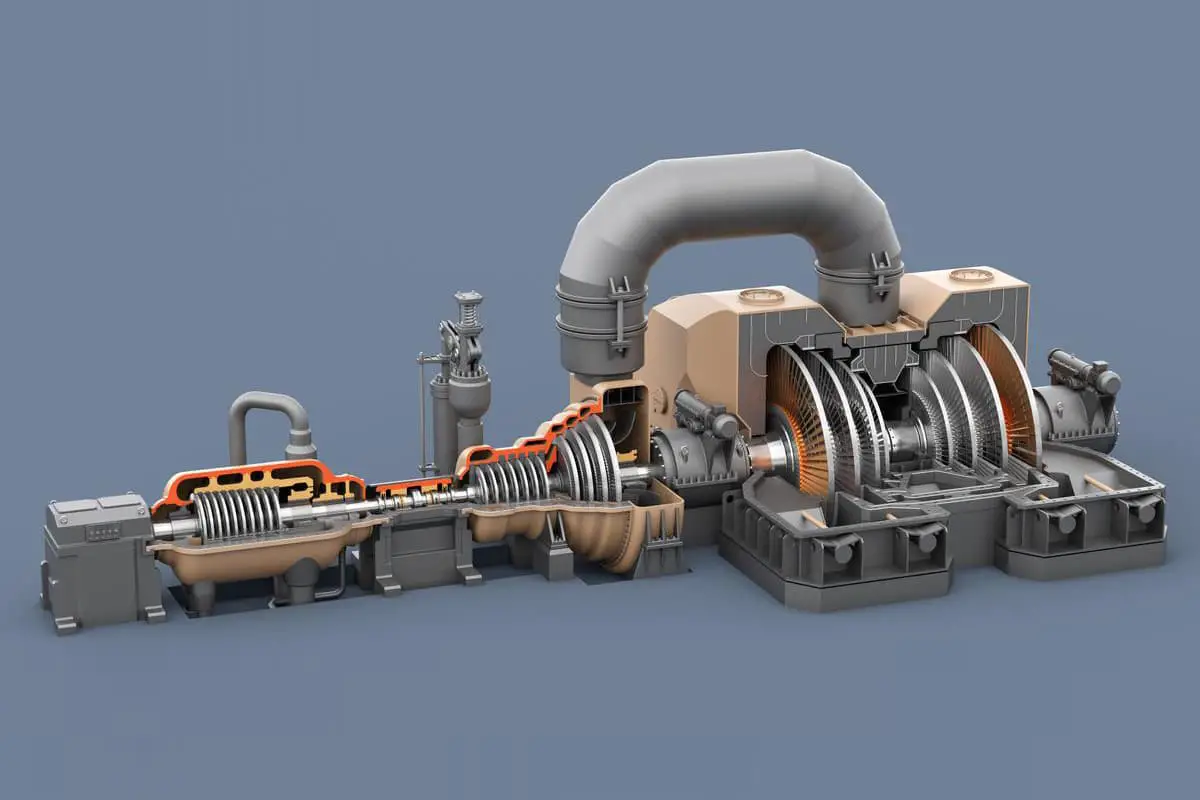

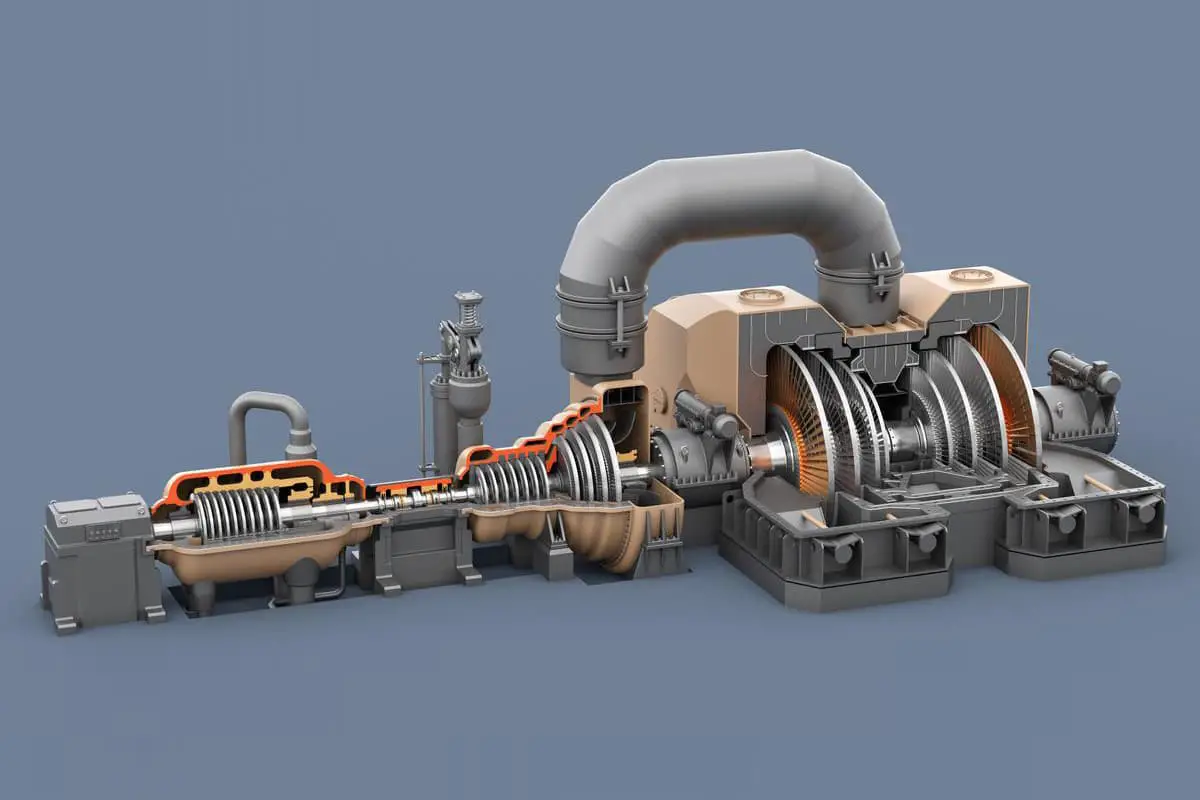

Une turbine à vapeur est une machine tournante qui convertit l'énergie de la vapeur en travail mécanique, également connue sous le nom de rotor à vapeur.

Il est principalement utilisé comme moteur principal pour la production d'électricité, mais il peut également entraîner directement diverses pompes, ventilateurs, compresseurs et hélices de bateaux.

En outre, l'échappement ou l'extraction intermédiaire d'une turbine à vapeur peut être utilisé pour répondre aux besoins de chauffage dans les secteurs industriels et domestiques.

Un compresseur centrifuge fonctionne en transférant de l'énergie à un gaz par l'intermédiaire d'un rotor, ce qui augmente sa pression.

Il peut être composé d'un seul ou de plusieurs étages. Ce type de compresseur fait partie de la catégorie des compresseurs à lames rotatives, également connus sous le nom de turbocompresseurs.

Dans le compresseur centrifuge, la rotation à grande vitesse du rotor exerce une force centrifuge sur le gaz, et l'expansion dans le canal du diffuseur augmente encore la pression du gaz.

Un générateur électrique est un dispositif mécanique qui convertit diverses formes d'énergie en énergie électrique.

Née au cours de la deuxième révolution industrielle, elle a été développée pour la première fois par l'ingénieur allemand Siemens en 1866.

Alimentés par des turbines hydrauliques, des turbines à vapeur, des moteurs diesel ou d'autres dispositifs mécaniques, les générateurs transforment en énergie mécanique l'énergie produite par l'écoulement de l'eau, l'écoulement de l'air, la combustion de combustibles ou la fission nucléaire.

Cette énergie mécanique est ensuite convertie en énergie électrique par le générateur. Les générateurs ont un large éventail d'applications dans la production industrielle et agricole, la défense, la technologie et la vie quotidienne.

Une pompe à eau est un dispositif mécanique conçu pour transporter ou mettre sous pression des liquides.

Il transfère l'énergie mécanique de la machine motrice ou d'autres sources d'énergie externes au liquide, augmentant ainsi son énergie.

Il est principalement utilisé pour le transport de divers liquides, notamment l'eau, l'huile, les solutions acido-basiques, les émulsions, les suspensions et les métaux liquides.

La pompe peut également traiter des mélanges de liquides et de gaz, ainsi que des liquides contenant des solides en suspension.

Un ventilateur est un dispositif mécanique qui s'appuie sur l'apport d'énergie mécanique pour augmenter la pression du gaz et l'expulser.

Il s'agit d'un type de machine à fluide entraîné, dont la pression d'échappement est inférieure à 1,5×105Pa. Les ventilateurs sont largement utilisés pour la ventilation, le dépoussiérage et le refroidissement dans les usines, les mines, les tunnels, les tours de refroidissement, les véhicules, les navires et les bâtiments.

Ils sont également utilisés pour la ventilation et le tirage d'air dans les chaudières et les fours industrielsLes produits de ce type sont utilisés pour le refroidissement et la ventilation des appareils de climatisation et des appareils ménagers, pour le séchage et la sélection des céréales, ainsi que pour l'écoulement de l'air dans les souffleries et pour le gonflage et la propulsion des aéroglisseurs.

Le moteur électrique est un dispositif qui convertit l'énergie électrique en énergie mécanique. Il est conçu sur la base du phénomène de rotation d'une bobine électrifiée sous l'effet d'un champ magnétique.

En fonction de la source d'énergie utilisée, les moteurs sont classés en deux catégories : les moteurs à courant continu et les moteurs à courant alternatif.

La plupart des moteurs des systèmes d'alimentation sont des moteurs à courant alternatif, qui peuvent être synchrones ou asynchrones. Le moteur électrique se compose principalement d'un stator et d'un rotor.

La direction de la force exercée sur le fil électrifié dans le champ magnétique est liée à la direction du courant et aux lignes du champ magnétique.

Le principe de fonctionnement d'un moteur électrique est la force exercée par le champ magnétique sur le courant, ce qui fait tourner le moteur.

La fonction principale des machines rotatives est exécutée par leurs composants rotatifs, le rotor étant l'élément le plus critique.

Les vibrations et les bruits anormaux sont les principaux indicateurs de dysfonctionnement des machines tournantes. Les signaux de vibration, qui se manifestent dans les domaines de l'amplitude, de la fréquence et du temps, révèlent des informations cruciales sur les défauts de la machine.

Par conséquent, il est essentiel de bien comprendre les mécanismes de vibration dans les machines tournantes dans diverses conditions de défaillance pour assurer une surveillance opérationnelle efficace et améliorer la précision du diagnostic des défaillances.

En fonction de la nature des vibrations mécaniques, les vibrations des machines tournantes peuvent être classées en trois catégories distinctes :

Les vibrations forcées, également appelées vibrations synchrones, résultent de forces d'excitation externes continues et périodiques.

Ce type de vibration puise continuellement de l'énergie dans l'environnement extérieur pour compenser les pertes d'énergie dues à l'amortissement, maintenant ainsi une amplitude de vibration constante dans le système.

Il est à noter que la vibration elle-même n'a pas d'influence sur la force perturbatrice. Les causes courantes de vibrations forcées sont le déséquilibre de la masse du rotor, les accouplements mal alignés, le frottement statique dans le rotor, les composants mécaniques desserrés et les dommages causés aux éléments ou aux roulements du rotor.

La fréquence caractéristique de la vibration forcée est invariablement égale à la fréquence de la force perturbatrice. Par exemple, la vibration forcée induite par un déséquilibre de la masse du rotor présente une fréquence de vibration qui correspond systématiquement à la fréquence de la vitesse de rotation.

Les vibrations auto-excitées proviennent des forces alternées générées par les mouvements internes de la machine pendant son fonctionnement. Ces forces alternées cessent naturellement lorsque la vibration s'arrête.

La fréquence de la vibration auto-excitée correspond à la fréquence naturelle (ou critique) de la machine, indépendamment de toute fréquence d'excitation externe.

Les manifestations courantes des vibrations auto-excitées dans les machines tournantes comprennent le tourbillon d'huile et l'oscillation du film d'huile, principalement causés par la résistance interne du rotor et le frottement entre les composants statiques et dynamiques.

Par rapport aux vibrations forcées, les vibrations auto-excitées se produisent plus brusquement et avec des intensités de vibration plus élevées, ce qui peut entraîner de graves dommages à la machine dans un court laps de temps.

Les vibrations forcées non stables sont une variante des vibrations forcées déclenchées par des perturbations externes.

Elle partage la fréquence de la perturbation, mais de façon unique, la vibration elle-même influence réciproquement l'ampleur et la phase de la perturbation. Par conséquent, l'amplitude et la phase de la vibration fluctuent.

Par exemple, une déformation thermique inégale localisée dans l'arbre du rotor ajoute effectivement une masse déséquilibrée au rotor, ce qui entraîne des variations de l'amplitude et de la phase des vibrations.

Ces changements d'amplitude et de phase affectent à leur tour l'ampleur et la localisation de la déformation thermique inégale, ce qui entraîne des variations continues de la vibration forcée.

La compréhension de ces types de vibrations est essentielle pour mettre en œuvre des stratégies efficaces de surveillance de l'état des machines et développer des algorithmes avancés de diagnostic des pannes pour les machines rotatives.