Vous êtes-vous déjà émerveillé de la polyvalence des ressorts dans le domaine de l'ingénierie mécanique ? Des suspensions automobiles aux instruments de précision, ces héros méconnus jouent un rôle crucial. Dans cet article de blog, nous allons nous plonger dans le monde fascinant des ressorts, en explorant leurs types, leurs applications et leurs principes de conception. Rejoignez-nous pour découvrir les secrets de ces composants essentiels qui assurent le bon fonctionnement de nos machines et de nos appareils.

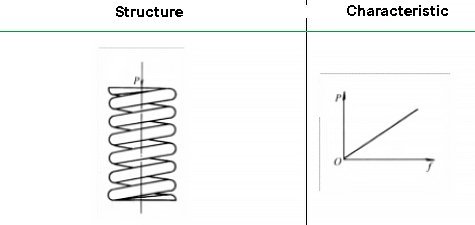

Les ressorts de compression hélicoïdaux cylindriques à section circulaire se caractérisent par une relation force-déplacement linéaire, une rigidité constante sur toute leur plage de mouvement et une conception à la fois simple et efficace. Ces attributs, combinés à la facilité de fabrication et à la rentabilité, contribuent à leur adoption généralisée dans diverses industries.

Ces ressorts excellent dans les applications nécessitant :

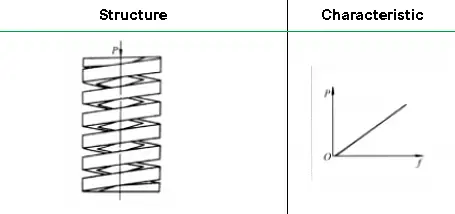

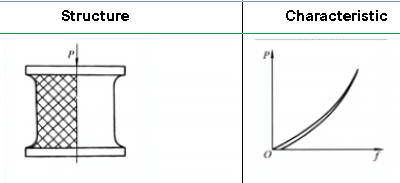

À contraintes d'espace équivalentes, un ressort de compression cylindrique hélicoïdal à section rectangulaire présente des propriétés mécaniques supérieures à celles de son homologue à section circulaire. Cette conception présente une rigidité nettement plus élevée et une meilleure capacité d'absorption d'énergie, ce qui la rend particulièrement avantageuse dans les applications où l'espace est limité mais où les exigences en matière de performances sont élevées.

La section rectangulaire offre plusieurs avantages importants :

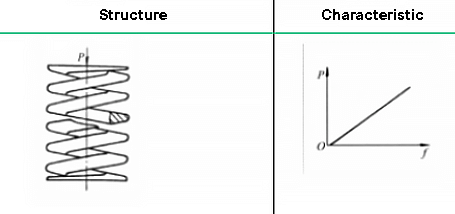

Les ressorts de compression hélicoïdaux cylindriques à section de fil plate offrent des avantages significatifs par rapport à leurs homologues à section circulaire, notamment en termes de capacité de stockage d'énergie, de hauteur de compression et de capacité de compression globale. Le profil plat du fil permet une utilisation plus efficace du matériau et de l'espace, ce qui se traduit par des ressorts capables de stocker plus d'énergie potentielle dans un volume donné.

Ces ressorts présentent une hauteur solide plus faible (hauteur entièrement comprimée) en raison de l'espace réduit entre les spires lorsqu'ils sont comprimés, ce qui permet une plus grande amplitude de mouvement dans les espaces confinés. En outre, la géométrie plate du fil permet d'augmenter la surface de contact entre les spires, ce qui améliore la stabilité et la répartition de la charge pendant la compression.

Les caractéristiques de performance supérieures des ressorts à section plate les rendent idéaux pour les applications soumises à des contraintes d'espace strictes et à des exigences élevées en matière d'énergie. Ils sont largement utilisés dans l'ingénierie automobile et trouvent une large application dans :

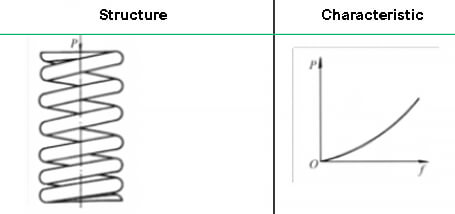

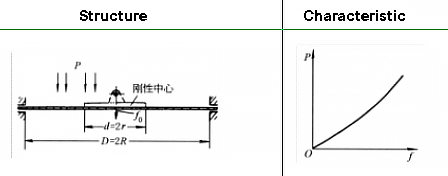

Lorsque la charge appliquée augmente jusqu'à un seuil critique, le comportement du ressort subit une transformation distinctive. Les spires ayant un pas plus petit se compriment progressivement et entrent en contact, un phénomène connu sous le nom de "coil binding". Cet engagement progressif des spires entraîne une augmentation non linéaire de la rigidité du ressort, ce qui fait que la caractéristique force-déformation passe d'une réponse linéaire initiale à une courbe progressive et incrémentielle.

La caractéristique de rigidité variable modifie intrinsèquement la fréquence naturelle du ressort en fonction de la charge, créant ainsi un système dynamique aux propriétés résonantes adaptatives. Cette caractéristique permet au ressort d'atténuer efficacement la résonance sur un plus large spectre de fréquences de fonctionnement, ce qui est particulièrement utile dans les applications à grande vitesse soumises à des charges qui fluctuent rapidement.

Le comportement unique des ressorts à pas inégaux en fonction de la charge les rend particulièrement utiles dans les mécanismes de précision, les suspensions automobiles et les machines industrielles où l'absorption contrôlée de l'énergie et l'isolation des vibrations sont cruciales. En adaptant la variation du pas sur la longueur du ressort, les ingénieurs peuvent affiner le profil force-déformation pour répondre à des exigences de performance spécifiques, en optimisant la réponse du ressort à des scénarios de charge complexes.

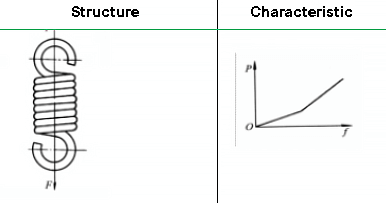

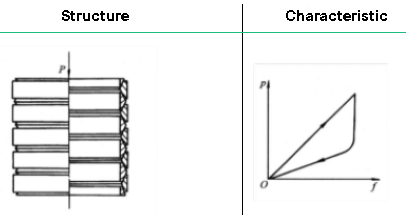

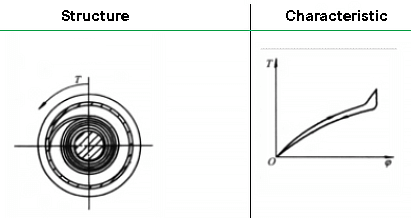

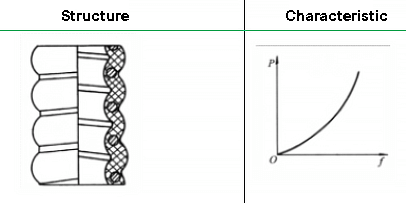

Le ressort de compression cylindrique hélicoïdal multi-torons utilise un matériau composite composé d'un câble d'acier torsadé de manière complexe avec de minces filaments de fil d'acier. Cette construction unique combine la résistance du câble métallique avec la flexibilité des brins individuels.

À l'état non chargé, le contact entre les fils à l'intérieur de la structure du câble reste relativement lâche, ce qui permet une conformité initiale. Cependant, lorsque la charge externe augmente jusqu'à un seuil critique, une transformation significative se produit. Les fils individuels commencent à se resserrer et à se comprimer les uns contre les autres, ce qui entraîne une augmentation marquée de la rigidité du ressort. Ce phénomène se manifeste par un point d'inflexion distinct dans la courbe caractéristique force-déplacement du ressort hélicoïdal multibrins, ce qui le différencie des ressorts conventionnels à fil unique.

La conception à brins multiples offre plusieurs avantages par rapport aux ressorts hélicoïdaux cylindriques traditionnels fabriqués à partir de matériaux de section équivalente :

Les performances et les caractéristiques des ressorts de traction cylindroïdes à spires hélicoïdales sont très proches de celles des ressorts de compression cylindroïdes à spires circulaires. Cependant, ils sont spécifiquement conçus pour fonctionner sous des charges de traction plutôt que sous des forces de compression.

Ces ressorts sont principalement utilisés dans des applications qui nécessitent une charge de traction contrôlée et un stockage d'énergie. Les cas d'utilisation les plus courants sont les suivants

La géométrie unique des ressorts de traction cylindroïdes à spires hélicoïdales, dont le diamètre de la spire augmente progressivement le long de l'axe du ressort, présente plusieurs avantages :

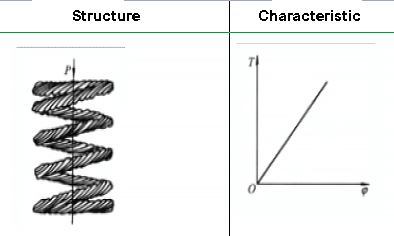

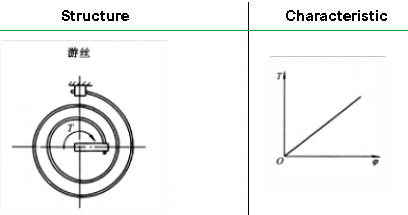

Un ressort de torsion cylindrique hélicoïdal est un composant mécanique essentiel conçu pour résister aux forces de rotation et stocker l'énergie de torsion. Sa structure hélicoïdale, généralement enroulée à partir de matériaux à haute résistance tels que l'acier à ressort ou les alliages de nickel, lui permet de convertir efficacement le couple appliqué en énergie potentielle. Ce type de ressort présente une caractéristique force-déflexion linéaire, ce qui le rend prévisible et fiable dans diverses applications.

Couramment utilisés dans divers produits industriels et de consommation, les ressorts de torsion cylindriques hélicoïdaux remplissent de multiples fonctions :

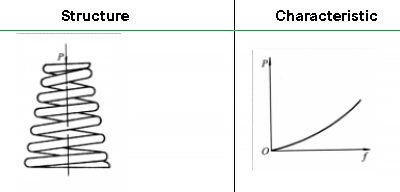

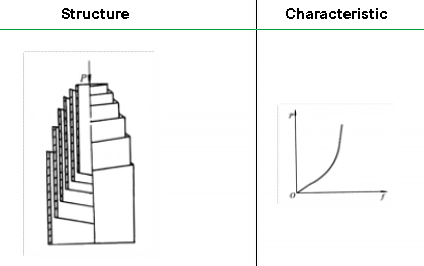

Le ressort hélicoïdal conique présente une fonctionnalité unique semblable à celle d'un ressort hélicoïdal à pas inégaux, mais avec des caractéristiques de performance améliorées. Au fur et à mesure que la charge appliquée augmente, le ressort subit un processus de serrage progressif, partant des spires de plus grand diamètre et avançant vers les spires de plus petit diamètre. Cet engagement progressif se poursuit jusqu'à ce que les spires entrent en contact, ce qui se traduit par un taux de ressort variable.

La caractéristique force-déformation d'un ressort hélicoïdal conique est nettement non linéaire, la rigidité augmentant progressivement avec la charge. Ce profil de rigidité variable conduit à une fréquence de vibration naturelle dynamique, ce qui est particulièrement avantageux pour atténuer ou éliminer les effets de résonance. Comparés aux ressorts de compression conventionnels à pas égal, les ressorts coniques présentent des capacités anti-résonance supérieures sur un spectre de fréquences plus large.

La géométrie conique des ressorts coniques offre plusieurs avantages importants :

Ces caractéristiques font que les ressorts hélicoïdaux coniques sont particulièrement bien adaptés aux applications nécessitant un support de charges lourdes et une atténuation des vibrations. Les applications industrielles courantes sont les suivantes

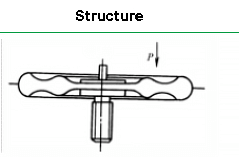

Les ressorts hélicoïdaux à volute, caractérisés par leur forme conique et leur enroulement serré, offrent une capacité d'absorption d'énergie supérieure dans un format compact par rapport aux ressorts hélicoïdaux conventionnels. Cette conception unique permet d'augmenter les capacités de déflexion et de charge dans un espace limité. En outre, le frottement entre les plaques inhérent à leur structure produit des effets d'amortissement significatifs, atténuant efficacement les vibrations sur un large spectre de fréquences.

Ces ressorts sont largement utilisés dans les systèmes de tuyauterie industrielle, en particulier lorsque la compensation de la dilatation thermique et l'isolation des vibrations sont essentielles. Leur utilisation est particulièrement répandue dans les environnements à haute température et à haute pression, tels que les réseaux de distribution de vapeur et d'eau dans les centrales thermiques. La capacité des ressorts à s'adapter aux mouvements axiaux, latéraux et angulaires les rend inestimables pour maintenir l'intégrité du système et prolonger la durée de vie de l'équipement.

Malgré leurs avantages, les ressorts hélicoïdaux à volute posent certains problèmes de fabrication et de maintenance. L'étroitesse des espaces entre les plaques, inhérente à leur conception, complique les processus de traitement thermique, rendant difficile l'obtention d'une trempe uniforme. Cela peut entraîner des incohérences dans les propriétés et les performances des matériaux. En outre, la structure étroitement enroulée exclut les méthodes conventionnelles de traitement de surface telles que le grenaillage, ce qui peut limiter la résistance à la corrosion et la durée de vie en fatigue. En outre, la géométrie complexe des ressorts à volute exige des techniques de fabrication de haute précision, qu'il peut être difficile de maintenir en permanence, ce qui peut affecter les caractéristiques de flexion sous charge du ressort et sa fiabilité globale.

Pour atténuer ces limitations, des technologies de fabrication avancées, telles que des machines à enrouler commandées par ordinateur et des processus de traitement thermique spécialisés, sont en cours de développement. Ces innovations visent à accroître la précision de la production, à améliorer l'uniformité des matériaux et à explorer d'autres méthodes de traitement de surface adaptées à la géométrie unique des ressorts hélicoïdaux à volute.

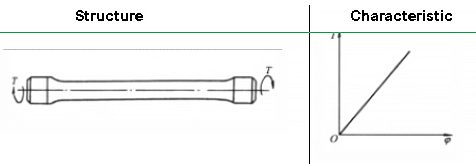

Le principe de conception des ressorts à barre de torsion est simple, mais leur production exige des spécifications matérielles et une précision de fabrication rigoureuses. Ces ressorts fonctionnent selon le principe de l'élasticité de torsion, où une barre métallique résiste aux forces de torsion et revient à sa position initiale lorsque la charge est supprimée.

Les ressorts à barre de torsion sont largement utilisés dans les systèmes de suspension automobile, en particulier dans les véhicules légers et certains poids lourds. Ils offrent une conception compacte qui permet d'économiser de l'espace et fournissent un taux de ressort progressif, améliorant ainsi le confort de conduite et la maniabilité. Dans le secteur automobile, ils sont souvent fabriqués à partir d'aciers alliés à haute résistance, tels que SAE 5160 ou 9260, traités thermiquement pour obtenir des propriétés mécaniques optimales.

Au-delà de l'utilisation automobile, les barres de torsion servent de ressorts auxiliaires dans divers systèmes mécaniques. Dans les moteurs à combustion interne, elles sont utilisées dans les assemblages de soupapes pour assurer une synchronisation et une étanchéité précises. Les systèmes de ressorts pneumatiques dans les applications industrielles et de transport peuvent incorporer des barres de torsion pour assurer une stabilité et une répartition de la charge supplémentaires. Les pressuriseurs des systèmes hydrauliques et pneumatiques bénéficient également des ressorts à barre de torsion, qui contribuent à maintenir des niveaux de pression constants.

Le processus de fabrication des barres de torsion implique généralement un forgeage ou un usinage de précision, suivi d'un traitement thermique soigneusement contrôlé pour obtenir la résistance et l'élasticité requises. Des traitements de surface tels que le grenaillage de précontrainte ou la nitruration sont souvent appliqués pour améliorer la résistance à la fatigue et la durabilité. Les mesures de contrôle de la qualité, y compris les essais non destructifs et les vérifications dimensionnelles rigoureuses, sont essentielles pour garantir des performances constantes et la longévité de ces composants essentiels.

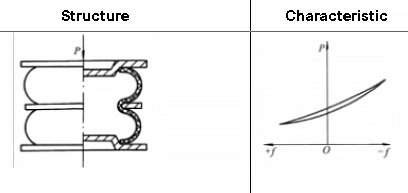

Les ressorts Belleville, également appelés ressorts à disque conique ou rondelles Belleville, présentent une capacité de charge, des propriétés d'amortissement et des caractéristiques d'absorption des chocs exceptionnelles. Ces rondelles élastiques coniques sont conçues pour supporter des charges élevées dans un espace axial compact, ce qui les rend idéales pour les applications où la hauteur d'installation est limitée.

En utilisant différentes combinaisons et dispositions d'empilage de ressorts Belleville, les ingénieurs peuvent obtenir une large gamme de caractéristiques de charge-déformation. Ces configurations comprennent

La polyvalence des ressorts Belleville leur permet d'être utilisés dans de nombreuses applications industrielles, telles que

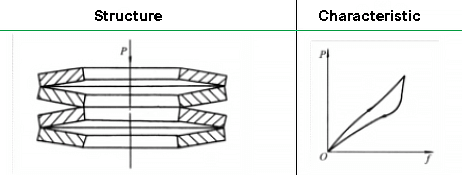

Les ressorts annulaires, également connus sous le nom de ressorts de friction ou de ressorts annulaires, sont des dispositifs sophistiqués d'absorption d'énergie largement utilisés dans les applications industrielles et militaires lourdes. Ces ressorts excellent dans les scénarios exigeant une dissipation d'énergie élevée dans des espaces compacts, offrant des performances supérieures à celles des ressorts hélicoïdaux conventionnels. Leur conception unique consiste en une série d'anneaux intérieurs et extérieurs dont les surfaces de contact sont coniques, ce qui permet de contrôler le frottement et l'absorption d'énergie pendant les cycles de compression et d'expansion.

Les principales applications des ressorts annulaires sont les suivantes

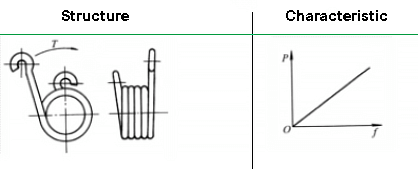

Le ressort plat à volute, également connu sous le nom de ressort capillaire, est un composant de précision constitué d'une bande métallique plate et étroitement enroulée. Ce ressort polyvalent remplit une double fonction dans divers systèmes mécaniques :

La fonction première du ressort plat à volute est de stocker l'énergie et de la libérer de manière contrôlée. Sa conception unique en forme de spirale permet une accumulation efficace de l'énergie et une dissipation progressive, ce qui le rend idéal pour les mécanismes de chronométrage.

Les principaux avantages des ressorts à volute plane dans les systèmes d'horlogerie sont les suivants :

Les applications des ressorts à volute plane s'étendent à divers secteurs et produits :

Les ressorts à lames sont des composants élastiques polyvalents constitués d'une ou plusieurs couches de tôles, généralement de section rectangulaire. Bien qu'ils soient traditionnellement associés aux systèmes de suspension des véhicules, ils trouvent de nombreuses applications dans divers contextes industriels et mécaniques, en particulier lorsqu'une flexibilité contrôlée et une capacité de charge sont requises.

Ces ressorts excellent dans les scénarios exigeant une capacité de charge modérée et des caractéristiques de déformation prévisibles. Leur conception unique permet une large gamme d'applications, notamment :

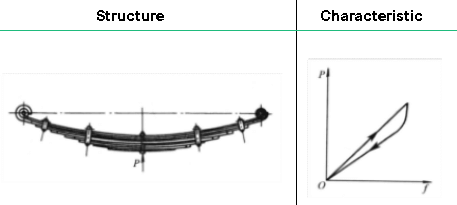

Le ressort à plaques d'acier, également connu sous le nom de ressort à lames, comprend plusieurs couches de plaques d'acier à haute résistance, dont la longueur et l'épaisseur varient généralement.

Ce composant robuste est largement utilisé dans les systèmes de suspension de divers véhicules, notamment les automobiles, les poids lourds, les tracteurs et les wagons de chemin de fer. Sa fonction première est d'absorber et de répartir les chocs, d'amortir et de minimiser les vibrations, améliorant ainsi le confort de conduite et la stabilité du véhicule.

Au-delà de ses applications automobiles traditionnelles, le ressort en tôle d'acier est largement utilisé comme dispositif d'amortissement des vibrations dans de nombreux produits mécaniques et équipements industriels. Sa grande rigidité, associée à une excellente résistance à la fatigue et à une grande capacité de charge, en fait un choix idéal pour les applications nécessitant à la fois résistance et flexibilité. Les exemples incluent les machines lourdes, les équipements agricoles et certains types de presses industrielles.

Les ressorts en caoutchouc, caractérisés par leur faible module d'élasticité, présentent des capacités de déformation élastique exceptionnelles, ce qui permet d'obtenir les caractéristiques non linéaires souhaitées avec une facilité remarquable. Cette propriété unique permet une grande souplesse de conception, car les ressorts en caoutchouc peuvent être fabriqués dans pratiquement n'importe quelle forme et avec une rigidité personnalisable pour répondre à des exigences de charge spécifiques dans de multiples directions.

L'un des principaux avantages des ressorts en caoutchouc est leur capacité à supporter simultanément des charges multiaxiales, notamment la compression, la tension, le cisaillement et la torsion. Cette capacité multifonctionnelle simplifie considérablement la conception globale des systèmes, en réduisant le besoin d'assemblages complexes et en diminuant potentiellement le nombre et le poids des composants.

La polyvalence des ressorts en caoutchouc s'étend à la composition de leur matériau, avec divers composés élastomères disponibles pour répondre aux différentes conditions environnementales et exigences de performance. Par exemple, le caoutchouc naturel offre une excellente élasticité et une grande résistance à la fatigue, tandis que les caoutchoucs synthétiques comme l'EPDM offrent une meilleure résistance aux intempéries et aux produits chimiques.

Les progrès récents de la technologie des composés de caoutchouc et des processus de fabrication ont encore élargi le champ d'application des ressorts en caoutchouc. L'amélioration de la durabilité, de la résistance à la température et de la capacité de charge a conduit à leur adoption croissante dans diverses industries, notamment les systèmes de suspension automobile, l'isolation des vibrations dans les machines industrielles et la protection sismique des bâtiments.

La croissance rapide de l'utilisation des ressorts en caoutchouc dans les équipements mécaniques peut être attribuée à plusieurs facteurs :

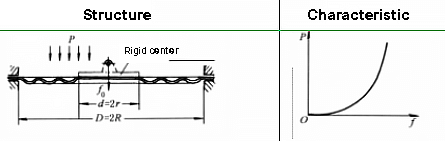

Le ressort composite en spirale caoutchouc-métal présente une courbe caractéristique progressive, démontrant une rigidité croissante sous charge. Ce comportement non linéaire permet d'adapter les performances à diverses conditions de charge.

Cette conception composite innovante combine les meilleures propriétés des ressorts en caoutchouc et en métal. Par rapport à un ressort en caoutchouc classique, il offre une rigidité et une capacité de charge nettement supérieures. Par rapport à un ressort métallique traditionnel, il offre des caractéristiques d'amortissement et d'absorption d'énergie supérieures.

Les principaux avantages du ressort composite en spirale caoutchouc-métal sont les suivants :

Un ressort pneumatique est un composant de suspension pneumatique avancé qui exploite la compressibilité du gaz, généralement de l'air ou de l'azote, pour produire un effet élastique très réactif et réglable. Cette technologie de ressort non métallique offre plusieurs avantages par rapport aux ressorts métalliques traditionnels dans les systèmes de suspension des véhicules, améliorant de manière significative les performances dynamiques, le confort de conduite et la capacité de charge.

Les principales caractéristiques et avantages des ressorts pneumatiques sont les suivants :

La technologie des ressorts pneumatiques a été largement adoptée dans diverses applications de transport, notamment :

Il est utilisé pour évaluer les quantités non linéaires liées à la pression, y compris l'écoulement des liquides ou des gaz dans les pipelines et la vitesse et l'altitude des avions.

Il est utilisé comme composant sensible de l'instrument, servant à isoler deux substances distinctes. Par exemple, il fonctionne comme un dispositif d'étanchéité flexible qui se déforme en réponse aux changements de pression ou de vide.

Deux diaphragmes identiques sont reliés en forme de boîte le long de la périphérie.

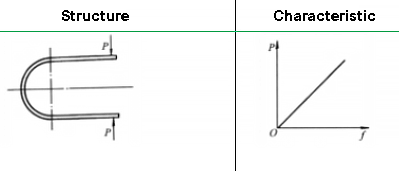

Le tube à ressort de pression, également connu sous le nom de tube de Bourdon, est un élément de détection essentiel dans de nombreux instruments de mesure de la pression. Lorsqu'elle est soumise à la pression d'un fluide, l'extrémité scellée de ce tube incurvé à section elliptique subit une déformation élastique qui se traduit par un déplacement mesurable. Ce déplacement est transmis avec précision à une aiguille ou à un affichage numérique par l'intermédiaire d'une liaison mécanique finement réglée ou d'un transducteur électronique.

Le principe de fonctionnement repose sur la géométrie du tube : lorsque la pression interne augmente, le tube tend à se redresser, l'ampleur du mouvement étant directement proportionnelle à la pression appliquée. Ce mécanisme simple mais efficace offre une sensibilité et une répétabilité excellentes dans une large gamme de pressions, typiquement du vide à plusieurs milliers de psi.

Les tubes à ressort de pression trouvent de nombreuses applications dans divers instruments industriels et scientifiques, notamment :