Cet article explore le monde fascinant des métaux ferreux et non ferreux, révélant leurs propriétés uniques et leurs classifications. À la fin, vous comprendrez les différences essentielles et les applications de ces matériaux cruciaux dans la vie de tous les jours.

Avant d'aborder la classification de l'acier, présentons brièvement les concepts de base des métaux ferreux, de l'acier et des métaux non ferreux.

La fonte brute, produite par la fusion du minerai de fer dans un haut fourneau, est un produit intermédiaire essentiel pour la fabrication de l'acier et les applications de coulée.

La fonte est obtenue en faisant fondre de la fonte brute dans un four et en versant ensuite le métal liquide dans des moules pour créer des pièces moulées. Ce processus permet d'obtenir des pièces présentant une excellente résistance à l'usure et d'excellentes propriétés d'amortissement des vibrations.

Les ferro-alliages sont des alliages à base de fer contenant des éléments tels que le silicium, le manganèse, le chrome et le titane. Ces alliages jouent un rôle essentiel dans la fabrication de l'acier en tant que désoxydants et additifs d'alliage, permettant un contrôle précis de la composition et des propriétés de l'acier.

Ces éléments d'alliage sont essentiels pour améliorer les propriétés des métaux. Par exemple, le tungstène, le titane et le molybdène sont souvent utilisés pour produire des alliages durs pour les outils de coupe, ce qui améliore considérablement la résistance à l'usure et les performances à haute température.

Les métaux non ferreux susmentionnés sont collectivement appelés métaux industriels. La catégorie comprend également les métaux précieux tels que le platine, l'or et l'argent, ainsi que les métaux rares tels que l'uranium et le radium, qui ont des applications spécialisées dans divers secteurs de la haute technologie et de l'énergie.

L'acier est un alliage fer-carbone dont la teneur en carbone varie de 0,04% à 2,3%. Pour assurer sa ténacité et sa plasticité, la teneur en carbone ne dépasse généralement pas 1,7%.

Outre le fer et le carbone, les principaux éléments de l'acier sont le silicium, le manganèse, le soufre et le phosphore. Il existe plusieurs méthodes de classification de l'acier, les sept principales étant les suivantes :

1. Classification par qualité :

(1) Acier ordinaire (P≤0.045%, S≤0.050%)

(2) Acier de haute qualité (P, S ≤0.035%)

(3) Acier avancé de haute qualité (P≤0.035%, S≤0.030%)

2. Classification par composition chimique :

(1) Acier au carbone :

(2) Acier allié :

3. Classification par méthode de formage :

(1) Acier forgé ;

(2) Acier moulé ;

(3) Acier laminé à chaud ;

(4) Acier étiré à froid.

4. Classification selon la structure métallographique :

(1) État recuit :

(2) État normalisé :

(3) Non transformé ou partiellement transformé.

5. Classification par usage :

(1) Acier pour la construction et l'ingénierie :

(2) Acier de construction :

a. Acier pour fabrication mécanique :

b. Acier à ressort

c. Acier pour roulements

(3) Acier à outils :

(4) Acier à propriétés spéciales :

(5) Acier professionnel : acier pour ponts, acier marin, acier pour chaudières, acier pour appareils à pressionl'acier pour machines agricoles, etc.

6. Classification globale :

(1) Acier ordinaire :

a. Acier de construction au carbone :

b. Acier de construction faiblement allié

c. Acier de construction ordinaire à des fins spécifiques

(2) Acier de qualité (y compris l'acier de qualité supérieure)

a. Acier de construction :

b. Acier à outils :

c. Acier à performances spéciales :

7. Classification selon les méthodes de fusion

(1) Classés par type de four

a. Foyer ouvert en acier :

b. Acier transformé :

ou

c. Acier pour four électrique :

(2) Classés par degré de désoxydation et par système de coulée

Les matériaux en acier peuvent être divisés en quatre catégories principales en fonction de leur forme : les profilés, les plaques, les tubes et les produits métalliques. Pour faciliter l'approvisionnement, les commandes et la gestion, la Chine classe actuellement l'acier en seize grands types :

| Catégorie | Type de produit | Déclaration |

| Barre profilée | Rail lourd | Rails en acier d'un poids supérieur à 30 kilogrammes par mètre (y compris les rails de grue) |

| Train léger | Rails en acier d'un poids inférieur ou égal à 30 kilogrammes par mètre. | |

| Acier de grande section | L'acier ordinaire comprend les aciers ronds, carrés, plats, hexagonaux, les poutres en I, les profilés, les aciers égaux et les aciers de qualité supérieure. angle inégal ainsi que l'acier fileté. En fonction de leur taille, ils peuvent être classés en trois catégories : grands, moyens et petits. | |

| Acier de section moyenne | ||

| Acier à faible section | ||

| Fil machine | Barres d'acier rond et barres de disque d'un diamètre de 5 à 10 millimètres. | |

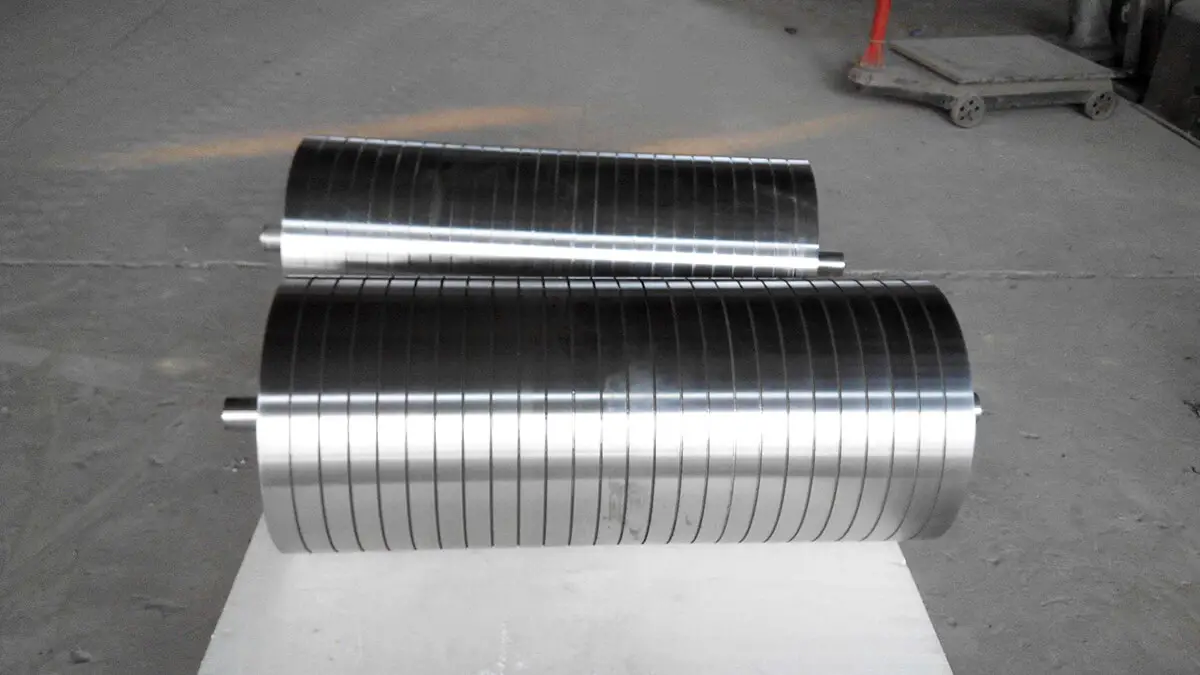

| Acier formé à froid | Profilé d'acier formé par pliage à froid d'acier ou de bandes d'acier. | |

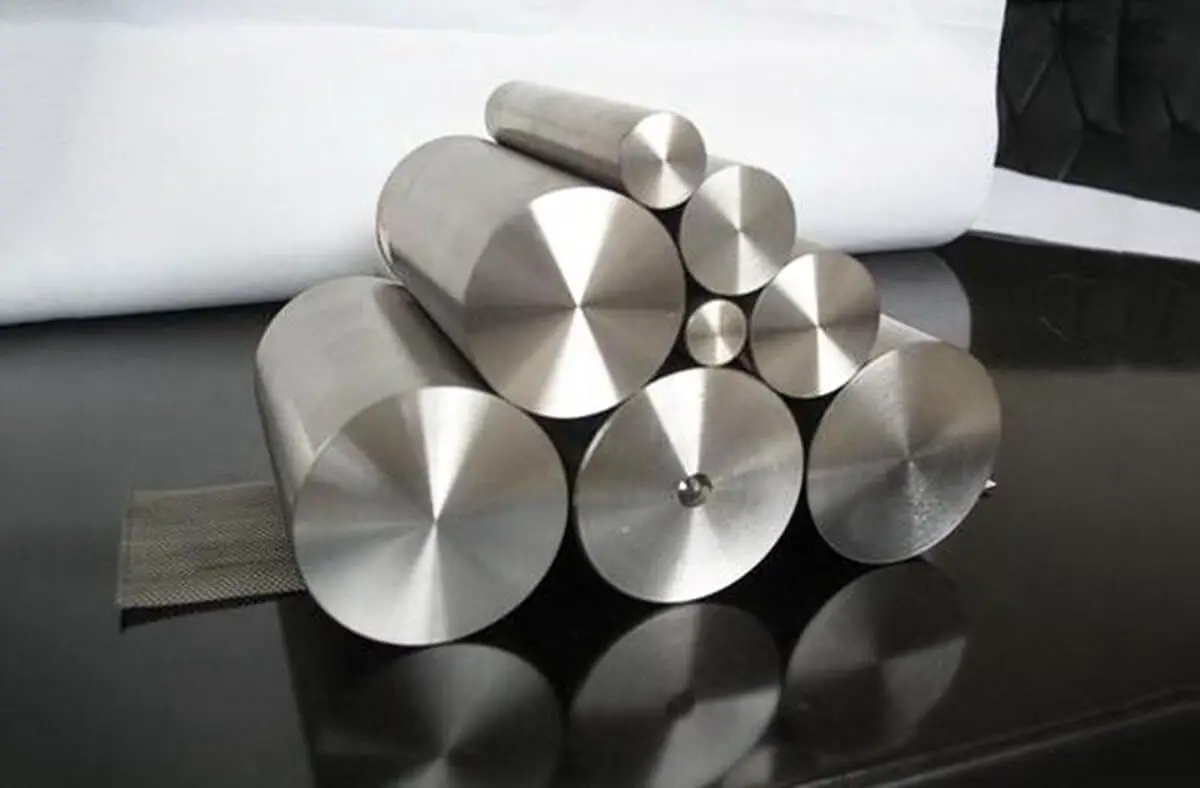

| Profils de haute qualité | Acier rond, acier carré, acier plat, acier hexagonal, etc. de haute qualité. | |

| Autres matériaux en acier | Y compris les composants de rails lourds, les ébauches d'essieux, les anneaux de pneus, entre autres. | |

| Tôle | Tôle d'acier mince | Tôles d'acier d'une épaisseur égale ou inférieure à 4 millimètres. |

| Tôle d'acier épaisse | Tôles d'acier d'une épaisseur supérieure à 4 millimètres. | |

| Elles peuvent être classées en plaques moyennes (épaisseur supérieure à 4 mm et inférieure à 20 mm), plaques épaisses (épaisseur supérieure à 20 mm et inférieure à 60 mm) et plaques extra-épaisses (épaisseur supérieure à 60 mm). | ||

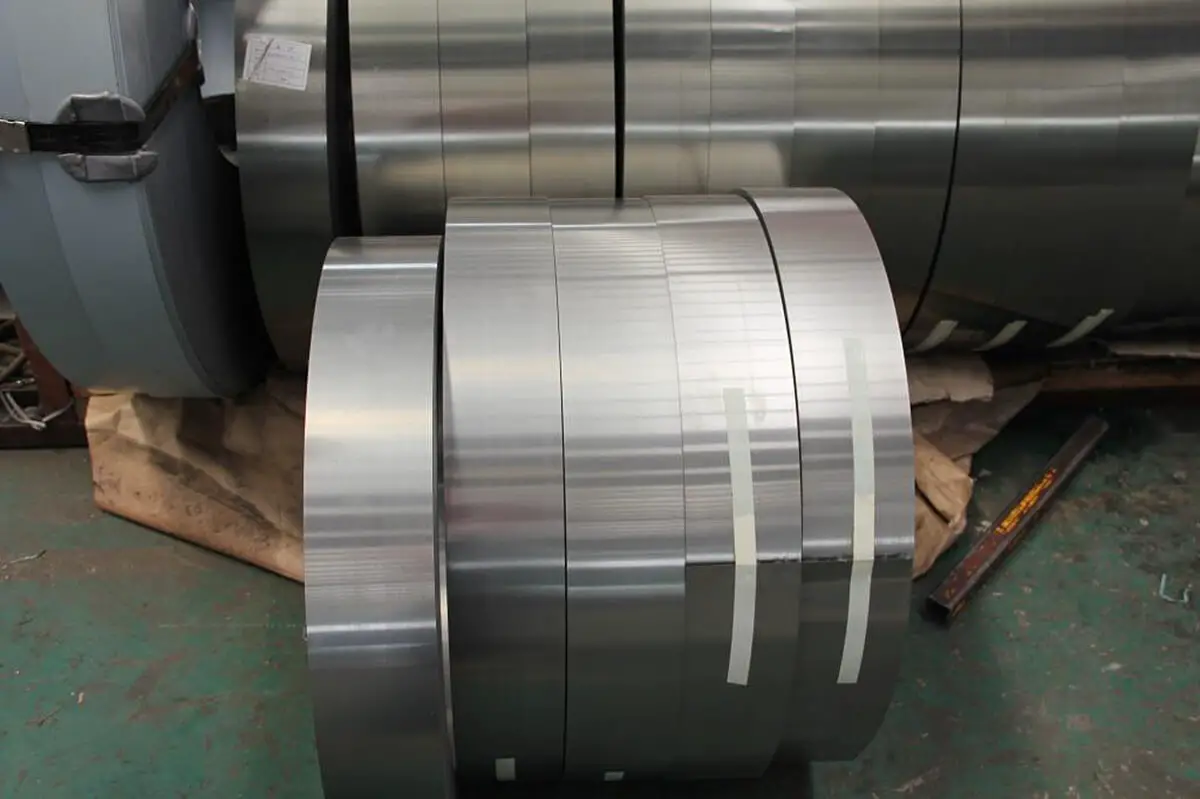

| Feuillard d'acier | Également connu sous le nom de feuillard, il s'agit en fait d'une fine couche d'acier. tôle d'acier qui est long, étroit et fourni en rouleaux. | |

| Tôle d'acier au silicium électrique | Également appelée tôle d'acier au silicium. | |

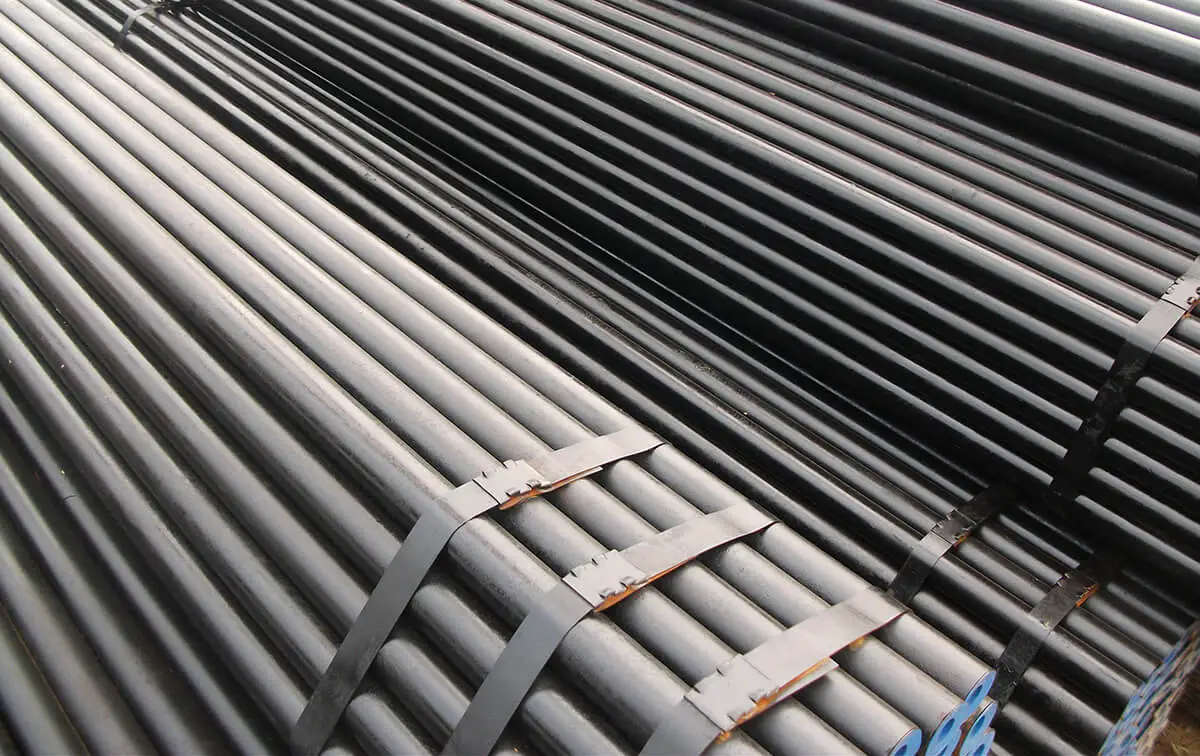

| Matériau du tube | Tubes d'acier sans soudure | Les tubes en acier sans soudure sont produits par des méthodes telles que le laminage à chaud, le laminage à chaud et l'étirage à froid, ou l'extrusion. |

| Tubes d'acier soudés | Les tubes en acier sont formés en enroulant et en façonnant des plaques ou des bandes d'acier, puis en les soudant ensemble. | |

| Produits métalliques | Produits métalliques | Il s'agit de fils d'acier, de câbles d'acier et de torons d'acier. |

L'acier au carbone, également connu sous le nom d'acier au carbone ordinaire, est un alliage fondamental de ferrocarbone contenant jusqu'à 2% de carbone (wc) en poids. Ce matériau polyvalent constitue l'épine dorsale de nombreuses applications industrielles en raison de ses propriétés mécaniques équilibrées et de sa rentabilité.

Outre le carbone, l'acier au carbone contient généralement des quantités faibles mais significatives d'éléments d'alliage, notamment du silicium (pour la désoxydation), du manganèse (pour la résistance et la trempabilité), du soufre (pour l'usinabilité) et du phosphore (pour la résistance à faible concentration). Le contrôle précis de ces éléments est essentiel pour obtenir les caractéristiques souhaitées du matériau.

L'acier au carbone peut être classé en trois catégories principales en fonction de l'usage auquel il est destiné :

Sur la base de la teneur en carbone, l'acier au carbone est subdivisé en plusieurs catégories :

En outre, l'acier au carbone est classé en fonction de sa teneur en phosphore et en soufre :

Il est essentiel de comprendre qu'à mesure que la teneur en carbone de l'acier au carbone augmente, sa dureté et sa résistance s'améliorent considérablement. Toutefois, cela se fait au détriment de la plasticité et de la soudabilité. Cette relation inverse entre la résistance et la ductilité nécessite une sélection minutieuse du matériau en fonction des exigences spécifiques de l'application, en tenant compte de facteurs tels que la capacité de charge, la formabilité et les méthodes de fabrication.

Les propriétés mécaniques de l'acier au carbone se reflètent principalement dans la désignation de sa nuance, qui commence généralement par la lettre "Q" suivie de chiffres. Le "Q" indique la limite d'élasticité, tandis que les chiffres suivants représentent la valeur minimale de la limite d'élasticité en mégapascals (MPa). Par exemple, Q275 indique une nuance d'acier dont la limite d'élasticité minimale est de 275 MPa.

Les lettres A, B, C ou D qui suivent le numéro de la nuance correspondent à différents niveaux de qualité, la teneur en soufre (S) et en phosphore (P) diminuant dans cet ordre. Cette progression correspond à une augmentation globale de la qualité de l'acier, la lettre D représentant la qualité la plus élevée parmi ces désignations.

La présence d'un "F" après la nuance indique qu'il s'agit d'un acier cerclé, tandis que le "b" indique un acier semi-anéanticipé. L'absence de "F" ou de "b" indique qu'il s'agit d'un acier tué. Par exemple, Q235-A-F représente l'acier cerclé de la nuance A avec une limite d'élasticité minimale de 235 MPa, tandis que Q235-C désigne l'acier tué de la nuance C avec la même limite d'élasticité.

L'acier de construction au carbone est généralement utilisé tel quel, sans traitement thermique supplémentaire, ce qui le rend rentable pour diverses applications.

Les nuances d'acier à faible teneur en carbone telles que Q195, Q215 et Q235 présentent une excellente soudabilité, formabilité et ténacité, associées à une résistance modérée. Ces nuances sont largement utilisées dans la production de tôles minces, de barres d'armature, de tuyaux en acier soudés et de divers composants structurels. Grâce à leurs propriétés équilibrées, elles conviennent également à la fabrication d'éléments de fixation standard tels que les rivets, les vis et les écrous.

Les nuances d'acier à teneur en carbone légèrement plus élevée, telles que Q255 et Q275, offrent une résistance accrue tout en conservant une bonne plasticité et une bonne ténacité. Ces nuances restent soudables, ce qui les rend polyvalentes pour les applications structurelles. Elles sont fréquemment utilisées dans la fabrication d'éléments structuraux porteurs, de bielles, d'engrenages, d'accouplements et de composants de machines moins complexes pour lesquels un équilibre entre résistance et formabilité est nécessaire.

L'acier au carbone doit répondre à des exigences spécifiques en matière de composition chimique et de propriétés mécaniques. La désignation de la nuance de l'acier au carbone utilise un système à deux chiffres, représentant 10000 fois la fraction massique moyenne de carbone dans l'acier (wc × 10000). Par exemple, l'acier 45 contient une fraction massique moyenne de carbone de 0,45%, tandis que l'acier 08 contient 0,08%.

L'acier de construction au carbone de haute qualité est principalement utilisé dans la fabrication de composants de machines. Il subit souvent des traitements thermiques pour améliorer ses propriétés mécaniques et les adapter à des applications spécifiques.

La teneur en carbone influence considérablement les propriétés et les applications de l'acier :

Les aciers à faible teneur en carbone (08, 08F, 10, 10F) présentent une plasticité et une ténacité élevées, excellant dans le formage à froid et le soudage. Ces nuances sont souvent laminées à froid en feuilles minces pour les pièces estampées à froid dans les instruments, les automobiles et les machines agricoles. Les exemples incluent les panneaux de carrosserie automobile et les cabines de tracteur, où la formabilité et la soudabilité sont cruciales.

Les aciers à teneur moyenne en carbone faible (15, 20, 25) sont idéaux pour les pièces cémentées nécessitant des surfaces résistantes à l'usure mais une résistance à cœur plus faible. Ces nuances sont couramment utilisées dans les petites pièces légèrement chargées telles que les axes de piston et les plaques d'échantillonnage. Le processus de cémentation crée une surface dure et résistante à l'usure tout en conservant un noyau résistant.

Les aciers à teneur moyenne en carbone (30, 35, 40, 45, 50) présentent un excellent équilibre de propriétés mécaniques grâce à la trempe et au revenu à haute température. Leur combinaison de résistance, de plasticité et de ténacité les rend appropriés pour les composants critiques tels que les vilebrequins, les bielles, les broches de machines-outils et les engrenages. Le processus de traitement thermique peut être optimisé pour obtenir le profil de propriétés souhaité pour des applications spécifiques.

Les aciers à haute teneur en carbone (55, 60, 65) développent une limite élastique élevée après trempe et revenu à moyenne température. Cette caractéristique les rend idéaux pour la fabrication de petits ressorts faiblement chargés (dont la section est inférieure à 12-15 mm). Les applications comprennent les ressorts de régulation de pression, les ressorts de régulation de vitesse, les ressorts de piston et les ressorts enroulés à froid, pour lesquels une résistance élastique et une résistance à la fatigue élevées sont essentielles.

L'acier à outils au carbone est un alliage d'acier à haute teneur en carbone contenant un minimum d'éléments d'alliage, avec une teneur en carbone généralement comprise entre 0,60% et 1,50%. Cette composition lui confère des propriétés uniques qui le rendent adapté à des applications industrielles spécifiques.

L'acier à outils au carbone est largement utilisé dans l'industrie manufacturière en raison de sa rentabilité, de la disponibilité des matières premières, de son excellente usinabilité et de sa capacité à atteindre une dureté et une résistance à l'usure élevées grâce à un traitement thermique. Ces caractéristiques en font un choix idéal pour la production de divers outils de coupe, matrices, moules et instruments de mesure de précision.

Cependant, l'acier à outils au carbone présente une faible dureté au rouge, ce qui constitue une limitation importante dans les applications à haute température. Lorsque la température de fonctionnement dépasse environ 200°C (392°F), la dureté et la résistance à l'usure du matériau diminuent rapidement, ce qui compromet son intégrité fonctionnelle. Cela limite son utilisation dans l'usinage à grande vitesse ou dans les applications impliquant des températures élevées soutenues.

En outre, l'acier à outils au carbone pose des problèmes de traitement thermique, en particulier pour les pièces de grande taille. La trempabilité limitée peut entraîner une distribution non uniforme de la dureté sur la section transversale des pièces épaisses. Cette caractéristique, associée à la teneur élevée en carbone, augmente le risque de distorsion et de fissuration pendant la trempe, ce qui nécessite un contrôle minutieux des taux de chauffage et de refroidissement pendant les processus de traitement thermique.

Malgré ces limites, l'acier à outils au carbone reste un matériau précieux dans de nombreux scénarios de fabrication où ses forces peuvent être exploitées et ses faiblesses atténuées par des considérations de conception et de traitement appropriées.

Lecture connexe : Principes de base des outils de coupe

L'acier de construction à coupe franche est conçu pour améliorer l'usinabilité en incorporant des éléments spécifiques qui favorisent la formation de copeaux et la rupture pendant les opérations de coupe. Cette conception améliore l'efficacité de la coupe et prolonge la durée de vie de l'outil, ce qui en fait un produit idéal pour la production en grande série.

Le soufre est le principal élément utilisé pour augmenter la fragilité de l'acier et améliorer son usinabilité. Outre le soufre, des éléments tels que le plomb, le tellure et le bismuth sont couramment ajoutés aux aciers de construction de décolletage faiblement alliés afin d'améliorer encore leurs caractéristiques d'usinage.

La teneur en soufre (ws) dans l'acier de décolletage varie généralement entre 0,08% et 0,30%, tandis que la teneur en manganèse (wMn) est contrôlée entre 0,60% et 1,55%. Ces éléments se combinent pour former des inclusions de sulfure de manganèse (MnS) dans la matrice de l'acier. Les inclusions de MnS sont très fragiles et possèdent des propriétés lubrifiantes inhérentes qui remplissent deux fonctions essentielles :

Cette combinaison de propriétés permet d'améliorer le contrôle des copeaux, de réduire les efforts de coupe et d'améliorer la qualité de l'état de surface des pièces usinées. En outre, la présence d'inclusions de MnS permet de minimiser la formation d'arêtes sur les outils de coupe, ce qui contribue à améliorer la durée de vie des outils et à garantir une qualité constante des pièces dans les environnements de production en grande série.

L'acier, au-delà de sa composition de base de fer et de carbone, peut incorporer une gamme variée d'éléments d'alliage pour améliorer des propriétés spécifiques. Ces éléments comprennent le silicium, le manganèse, le molybdène, le nickel, le chrome, le vanadium, le titane, le niobium, le bore, le plomb et les métaux des terres rares. L'ajout intentionnel de ces éléments dans des proportions variables permet d'obtenir ce que l'on appelle un acier allié.

Le développement des systèmes d'acier allié varie d'un pays à l'autre, en fonction des ressources naturelles, des capacités industrielles et de la demande du marché. Par exemple, les pays occidentaux se sont historiquement concentrés sur les systèmes d'acier allié à base de nickel et de chrome, tirant parti de leurs abondantes ressources en ces éléments. En revanche, la Chine a été la première à utiliser des systèmes d'acier allié à base de silicium, de manganèse, de vanadium, de titane, de niobium, de bore et de terres rares, en fonction de la disponibilité de ses ressources nationales et de ses atouts technologiques.

Il convient de noter que les aciers alliés représentent environ 10-15% de la production mondiale d'acier, un chiffre qui a progressivement augmenté en raison de la demande croissante de matériaux à haute performance dans diverses industries.

Les aciers alliés produits par la technologie des fours à arc électrique peuvent être classés en huit catégories principales en fonction des applications auxquelles ils sont destinés :

L'acier ordinaire faiblement allié, également connu sous le nom d'acier faiblement allié à haute résistance (HSLA), est une catégorie de matériaux ferreux contenant de petites quantités d'éléments d'alliage, généralement comprises entre 1% et 5% de la composition totale. Ces éléments d'alliage peuvent inclure le manganèse, le silicium, le nickel, le chrome, le molybdène et le vanadium, entre autres.

Cette catégorie d'acier présente des propriétés mécaniques supérieures à celles de l'acier au carbone, notamment une meilleure résistance mécanique, une meilleure ténacité et une meilleure résistance à la corrosion. Les éléments d'alliage soigneusement sélectionnés contribuent à ses excellentes performances globales, notamment une meilleure résistance à l'usure, une ténacité à basse température, ainsi qu'une soudabilité et une usinabilité supérieures.

Dans les applications où la conservation d'éléments d'alliage critiques tels que le nickel et le chrome est primordiale, l'acier ordinaire faiblement allié offre des avantages significatifs. En général, une tonne de ce matériau peut remplacer efficacement 1,2 à 1,5 tonne d'acier au carbone, en fonction de la nuance et de l'application spécifiques. Cette substitution permet non seulement de réduire le poids, mais aussi de prolonger la durée de vie et d'élargir la gamme d'applications potentielles, en particulier dans les secteurs de la construction et de l'automobile.

La fabrication d'acier ordinaire faiblement allié peut être réalisée par divers procédés sidérurgiques, notamment les convertisseurs basiques à oxygène (BOF), les fours électriques à arc (EAF) ou la méthode traditionnelle à foyer ouvert. Des techniques avancées de métallurgie secondaire, telles que l'affinage en poche et le dégazage sous vide, sont souvent utilisées pour obtenir des compositions chimiques précises et une propreté supérieure. Malgré l'ajout d'éléments d'alliage, le coût de production de l'acier HSLA reste compétitif, souvent à peine plus élevé que celui de l'acier au carbone, ce qui en fait une option économiquement viable pour de nombreuses applications techniques.

L'acier de construction englobe une gamme variée d'aciers alliés spécifiquement conçus pour être utilisés dans les structures d'ingénierie et de construction. Cette catégorie comprend notamment les aciers faiblement alliés à haute résistance (HSLA), les aciers alliés de renforcement, les aciers alliés de qualité ferroviaire, les aciers alliés de qualité pour les forages pétroliers, les aciers alliés de qualité pour les appareils à pression et les aciers résistants à l'usure à haute teneur en manganèse.

Ces aciers sont conçus pour fournir des performances optimales dans les applications porteuses, offrant un excellent équilibre entre résistance, ductilité et soudabilité. Leur fonction première est de servir d'éléments structurels essentiels dans divers projets d'ingénierie et de construction, allant des gratte-ciel et des ponts aux installations industrielles et aux plates-formes offshore.

Bien que la teneur totale en éléments d'alliage dans ces aciers soit relativement faible (généralement moins de 5% en poids), leur impact sur les propriétés mécaniques est significatif. L'ajout minutieux d'éléments tels que le manganèse, le nickel, le chrome et le vanadium dans des quantités précises permet d'obtenir des propriétés sur mesure pour répondre aux exigences d'applications spécifiques. Cette optimisation permet d'obtenir des aciers qui présentent des rapports poids/résistance supérieurs, une meilleure résistance à la corrosion et une meilleure formabilité par rapport aux aciers au carbone ordinaires.

L'adoption généralisée des aciers de construction techniques peut être attribuée à plusieurs facteurs :

L'acier de construction mécanique désigne une catégorie d'aciers alliés spécialement conçus pour la fabrication de machines et de composants de machines critiques. Ces aciers sont conçus pour répondre aux exigences des systèmes mécaniques modernes.

À partir d'un acier au carbone de haute qualité, ces alliages intègrent un ou plusieurs éléments d'alliage soigneusement sélectionnés pour améliorer les propriétés clés :

Les aciers de construction mécanique subissent généralement des traitements thermiques pour optimiser leurs propriétés mécaniques. Les traitements les plus courants sont les suivants :

Les deux principales catégories d'acier de construction mécanique sont les suivantes :

Ces catégories englobent plusieurs types spécialisés :

Sur la base de leur composition chimique, les aciers de construction mécanique peuvent être classés en plusieurs séries :

Les aciers de construction alliés se caractérisent par une teneur en carbone (wc) généralement comprise entre 0,15% et 0,50%, généralement inférieure à celle des aciers de construction au carbone. Il incorpore un ou plusieurs éléments d'alliage en plus du carbone, notamment du silicium, du manganèse, du vanadium, du titane, du bore, du nickel, du chrome et du molybdène. Ces éléments sont soigneusement sélectionnés et dosés pour conférer à l'acier des propriétés mécaniques et physiques spécifiques.

Les aciers de construction alliés se distinguent par leur trempabilité accrue et leur résistance supérieure à la déformation et à la fissuration sous contrainte. Cela le rend particulièrement adapté aux processus de traitement thermique, qui peuvent améliorer de manière significative ses propriétés mécaniques. Grâce à un contrôle précis des taux de chauffage et de refroidissement, les fabricants peuvent optimiser la microstructure de l'acier, ce qui permet d'obtenir une combinaison idéale de résistance, de ténacité et de ductilité pour des applications spécifiques.

L'acier de construction allié est largement utilisé dans les composants critiques de diverses industries. Il est couramment utilisé dans la production de pièces de transmission à haute performance, telles que les engrenages et les arbres, où la solidité et la résistance à l'usure sont primordiales. Dans les secteurs de l'automobile et de l'agriculture, il est utilisé pour les fixations et les composants structurels des automobiles et des tracteurs, respectivement. L'industrie maritime utilise cet acier dans la construction navale pour les éléments structurels critiques. Dans le secteur de la production d'énergie, l'acier de construction allié est essentiel pour les composants des turbines à vapeur qui doivent résister à des températures et des pressions élevées. Les machines-outils lourdes, qui nécessitent des matériaux présentant une excellente stabilité dimensionnelle et une résistance à l'usure, bénéficient également des propriétés de l'acier de construction allié.

La polyvalence de l'acier de construction allié est également démontrée par les diverses possibilités de traitement thermique :

Ces processus de traitement thermique peuvent être affinés pour répondre à des exigences de performance spécifiques, ce qui fait de l'acier de construction allié un matériau très adaptable à diverses applications d'ingénierie.

Les aciers à outils alliés sont des aciers sophistiqués à teneur moyenne ou élevée en carbone, conçus avec des ajouts précis d'éléments d'alliage tels que le silicium, le chrome, le tungstène, le molybdène et le vanadium. Ces aciers sont réputés pour leur trempabilité exceptionnelle, leur résistance à la déformation sous charge et leur résistance supérieure à la fissuration. Ces propriétés les rendent idéaux pour la fabrication d'outils de coupe à grande échelle et à géométrie complexe, de matrices de précision et d'instruments de mesure de haute précision.

La teneur en carbone des aciers à outils alliés est soigneusement adaptée à des applications spécifiques, allant généralement de 0,5% à 1,5%. Les aciers à outils pour travail à chaud, conçus pour résister à des températures élevées et à des contraintes thermiques cycliques, ont une teneur en carbone plus faible, comprise entre 0,31 et 0,61 TTP3T. Cette composition optimise leur résistance à chaud et à la fatigue thermique. Les aciers pour outils de coupe contiennent généralement environ 1% de carbone, ce qui permet d'équilibrer la dureté et la ténacité pour une rétention optimale des arêtes et une résistance à l'usure.

Les aciers pour travail à froid, qui doivent supporter de fortes contraintes de compression et une usure abrasive à température ambiante, contiennent des niveaux de carbone plus élevés. Par exemple, l'acier à filière graphite, utilisé dans la synthèse du diamant, contient 1,5% de carbone pour atteindre une dureté et une résistance à l'usure extrêmes. Les aciers pour travail à froid à haute teneur en carbone et en chrome (type D) peuvent avoir une teneur en carbone supérieure à 2%, ce qui se traduit par une microstructure riche en carbures primaires qui confèrent une résistance à l'usure et une stabilité dimensionnelle exceptionnelles.

Le contrôle précis des éléments d'alliage dans ces aciers permet la formation de carbures complexes pendant le traitement thermique, ce qui améliore considérablement leurs propriétés mécaniques et leurs performances dans les applications d'outillage exigeantes. Par exemple, le vanadium forme des carbures fins et dispersés qui améliorent la résistance à l'usure, tandis que le chrome contribue à la trempabilité et à la résistance à la corrosion. Le molybdène et le tungstène améliorent la résistance à haute température et la dureté à chaud, ce qui est essentiel pour les applications de travail à chaud.

L'acier à outils rapide (HSS) est une catégorie sophistiquée d'acier à outils à haute teneur en carbone et fortement allié, caractérisé par une teneur en carbone généralement comprise entre 0,7% et 1,5%. Ce matériau de pointe tire ses propriétés exceptionnelles d'une composition soigneusement étudiée d'éléments d'alliage, principalement le tungstène, le molybdène, le chrome, le vanadium et, dans certaines nuances, le cobalt. Ces éléments forment des carbures complexes et très stables qui contribuent aux performances exceptionnelles de l'acier.

La caractéristique principale de l'acier rapide est sa remarquable dureté rouge, qui lui permet de conserver son intégrité structurelle et son efficacité de coupe à des températures élevées, dépassant souvent 600°C (1112°F), pendant les opérations d'usinage à grande vitesse. Cette stabilité thermique est cruciale dans la fabrication moderne, où les vitesses de coupe et les avances ne cessent d'augmenter, générant une chaleur importante à l'interface outil-pièce.

L'acier rapide présente une excellente résistance à l'usure, une grande ténacité et la capacité de résister aux chocs thermiques. Ces propriétés en font un matériau idéal pour une large gamme d'outils de coupe, notamment les forets, les fraises, les tarauds et les lames de scie, en particulier dans les applications impliquant des matériaux difficiles à usiner ou nécessitant une production en grande quantité.

La polyvalence des aciers rapides est encore renforcée par leur réaction au traitement thermique. Grâce à un contrôle précis des processus d'austénitisation, de trempe et de revenu, les fabricants peuvent optimiser l'équilibre entre la dureté (généralement 62-70 HRC) et la ténacité pour répondre à des applications spécifiques. Des technologies de revêtement avancées, telles que TiN ou AlTiN, peuvent être appliquées aux outils en acier rapide pour améliorer encore la résistance à l'usure et réduire la friction, ce qui prolonge la durée de vie de l'outil et permet d'atteindre des vitesses de coupe encore plus élevées.

L'acier à ressort est conçu pour des applications exigeant une résistance exceptionnelle aux chocs, aux vibrations et aux charges cycliques. Pour exceller dans ces environnements exigeants, l'acier à ressort doit posséder une combinaison de résistance élevée à la traction, de limite élastique élevée et de résistance supérieure à la fatigue.

D'un point de vue métallurgique, l'acier à ressorts doit présenter une excellente trempabilité pour obtenir des propriétés mécaniques constantes sur l'ensemble de sa section. Il doit également présenter une résistance à la décarburation au cours des processus de traitement thermique et maintenir une finition de surface de haute qualité afin de minimiser les points de concentration de contraintes.

Les aciers à ressorts au carbone sont des aciers de construction au carbone à haute performance contenant 0,6% à 0,9% de carbone. Ces aciers sont également classés en variantes normales et à haute teneur en manganèse, ces dernières offrant une meilleure résistance mécanique et une meilleure résistance à l'usure. Les aciers à ressorts alliés, principalement à base de silicium-manganèse, présentent généralement une teneur en carbone légèrement inférieure (0,5% à 0,7%), mais incorporent des niveaux de silicium plus élevés (1,3% à 2,8%) pour améliorer les propriétés élastiques et la résistance à la fatigue. D'autres qualités d'acier à ressort allié incorporent du chrome pour une meilleure trempabilité, du tungstène pour la conservation de la résistance à haute température et du vanadium pour l'affinement du grain et le durcissement par précipitation.

Une nouvelle génération d'acier à ressorts a été mise au point en s'appuyant sur les ressources nationales et en répondant aux exigences évolutives de la conception des machines automobiles et agricoles. Cette nuance innovante s'appuie sur la base silicium-manganèse et incorpore des ajouts précis de bore pour améliorer la trempabilité, de niobium pour affiner le grain et renforcer la précipitation, et de molybdène pour améliorer la résistance à la trempe et les performances à température élevée. Cette composition sur mesure prolonge considérablement la durée de vie des ressorts et améliore la qualité globale des composants, répondant ainsi aux exigences des applications modernes à hautes performances.

L'acier pour roulements est un alliage spécialisé conçu pour la production de composants critiques dans les roulements, notamment les billes, les rouleaux et les bagues. Ces composants sont soumis à des contraintes cycliques extrêmes, à une rotation à grande vitesse et à un frottement constant, ce qui nécessite un matériau aux propriétés mécaniques exceptionnelles.

Les principales caractéristiques d'un acier à roulements de haute qualité sont les suivantes

Les exigences strictes en matière de performances requièrent un contrôle rigoureux de la composition et de la microstructure de l'acier. Les fabricants imposent des limites strictes sur :

Le type d'acier le plus courant pour les roulements est l'acier chromé à haute teneur en carbone, qui contient généralement :

Cette composition, souvent désignée par AISI 52100 ou 100Cr6, offre un équilibre optimal de trempabilité, de résistance à l'usure et de ténacité après un traitement thermique approprié.

Les autres aciers spécialisés pour roulements sont les suivants

L'acier au silicium électrique, également connu sous le nom d'acier électrique ou d'acier de laminage, est un matériau ferromagnétique spécialisé crucial pour l'industrie de la production et de la distribution d'énergie. Il est principalement utilisé pour produire des tôles d'acier au silicium, qui sont des composants essentiels dans la fabrication de moteurs électriques, de transformateurs et d'autres dispositifs électromagnétiques.

L'acier au silicium peut être classé en deux catégories principales en fonction de sa composition chimique et de ses propriétés magnétiques :

1. Acier électrique non orienté (NOES) :

2. Acier électrique à grains orientés (GOES) :

La teneur en carbone des deux types d'acier au silicium est généralement maintenue entre ≤0,06% et 0,08% afin de minimiser les effets du vieillissement et d'améliorer les propriétés magnétiques. D'autres éléments d'alliage tels que l'aluminium, le manganèse et le phosphore peuvent être ajoutés en petites quantités pour améliorer des caractéristiques spécifiques.

Les principales propriétés de l'acier au silicium électrique sont les suivantes

Les procédés de fabrication de l'acier au silicium électrique impliquent un contrôle précis de la composition, un laminage à chaud, un laminage à froid et des traitements thermiques spécialisés pour obtenir la structure de grain et les propriétés magnétiques souhaitées. Des techniques avancées telles que le découpage au laser et l'affinage des domaines sont souvent employées pour réduire davantage les pertes de noyau dans les qualités à haute performance.

La demande mondiale d'acier au silicium électrique à haut rendement continue de croître, sous l'effet des réglementations en matière d'efficacité énergétique et de l'adoption croissante de véhicules électriques et de systèmes d'énergie renouvelable.

L'acier ferroviaire est conçu pour résister aux pressions extrêmes et aux charges dynamiques exercées par le matériel roulant, ce qui nécessite un équilibre précis entre résistance, dureté et ténacité. Ce composant critique de l'infrastructure exige des matériaux capables de maintenir l'intégrité structurelle sous des charges cycliques constantes et des contraintes environnementales.

Le matériau prédominant pour la production ferroviaire est l'acier au carbone entièrement déchargé, généralement fabriqué à l'aide de fours à oxygène (BOF) ou de fours à arc électrique (EAF). La teneur en carbone varie de 0,6% à 0,8%, ce qui le classe dans la catégorie des aciers à teneur moyenne ou élevée en carbone. Cette composition lui confère la dureté et la résistance à l'usure nécessaires. L'acier est encore amélioré par une teneur importante en manganèse de 0,6% à 1,1%, qui améliore sa résistance et ses capacités d'écrouissage.

Pour répondre à l'évolution des exigences de performance, l'industrie ferroviaire a de plus en plus adopté des compositions d'acier faiblement allié. Il s'agit notamment des compositions suivantes

Ces variantes faiblement alliées offrent une résistance à l'usure et à la corrosion supérieure à celle de l'acier au carbone standard, ce qui prolonge considérablement la durée de vie de l'infrastructure ferroviaire. La sélection des compositions d'alliage spécifiques est souvent adaptée aux conditions opérationnelles de la ligne ferroviaire, en tenant compte de facteurs tels que la densité du trafic, les charges par essieu et l'exposition à l'environnement.

Les progrès récents dans la métallurgie de l'acier ferroviaire se sont concentrés sur l'optimisation des microstructures par le biais de processus de refroidissement contrôlés et de traitements thermiques. Ces techniques permettent de développer des structures bainitiques et perlitiques-martensitiques qui améliorent encore les propriétés mécaniques de l'acier et sa résistance à la fatigue due au contact avec le roulement.

L'acier de construction navale est une nuance spécialisée d'acier conçue pour la construction de navires de mer et de grandes embarcations fluviales. La principale exigence pour cet acier est une excellente soudabilité, car la structure de la coque est principalement fabriquée par des procédés de soudage.

Au-delà de la soudabilité, l'acier de construction navale doit posséder une combinaison de propriétés critiques :

Historiquement, l'acier à faible teneur en carbone était le matériau de choix pour la construction navale. Cependant, l'industrie a évolué pour utiliser principalement des aciers avancés faiblement alliés. Les nuances d'acier contemporaines pour la construction navale sont les suivantes

Ces qualités sont souvent désignées par leur teneur en manganèse :

Ces aciers avancés offrent :

Les aciers de construction navale modernes permettent de construire des navires de plus de 400 000 tonnes de port en lourd (TPL), tels que les transporteurs de brut ultra-larges (ULCC) et les porte-conteneurs. Le développement continu des aciers à haute résistance et faiblement alliés (HSLA) continue de repousser les limites de l'architecture navale et de l'ingénierie marine.

Les ponts ferroviaires et autoroutiers sont soumis à des charges dynamiques dues à la circulation des véhicules, ce qui nécessite l'utilisation d'un acier de haute performance capable de résister à ces conditions exigeantes. L'acier des ponts doit posséder une combinaison de propriétés mécaniques supérieures, notamment une haute résistance, une excellente ténacité et une résistance à la fatigue exceptionnelle. En outre, des exigences strictes en matière de qualité de surface sont essentielles pour garantir l'intégrité structurelle et la résistance à la corrosion à long terme.

Traditionnellement, l'acier à cœur ouvert entièrement déchargé a été largement utilisé dans la construction des ponts en raison de ses performances fiables et de son rapport coût-efficacité. Cependant, la conception moderne des ponts fait de plus en plus appel à des aciers faiblement alliés avancés pour répondre à des exigences techniques plus strictes. En voici deux exemples notables :

Ces aciers faiblement alliés ont démontré des performances supérieures dans les applications de ponts, offrant un meilleur rapport résistance/poids, une meilleure résistance à la fatigue et une durabilité accrue dans diverses conditions environnementales. La sélection de nuances d'acier spécifiques dépend de facteurs tels que la conception du pont, les exigences de charge, l'exposition à l'environnement et les considérations de coût du cycle de vie.

L'acier pour chaudières englobe une catégorie spécialisée de matériaux conçus pour des composants critiques dans des environnements à haute température et à haute pression, tels que les surchauffeurs, les tuyaux de vapeur principaux et les surfaces chauffantes dans les chambres de combustion des chaudières. Les exigences rigoureuses en matière de performances de l'acier pour chaudières comprennent une excellente soudabilité, une résistance supérieure à haute température, une résistance à la corrosion alcaline et une résistance exceptionnelle à l'oxydation.

Les aciers pour chaudières couramment utilisés sont principalement des aciers tués à faible teneur en carbone produits dans des fours à oxygène de base (BOF) ou des fours à arc électrique (EAF). Ces aciers présentent généralement une teneur en carbone comprise entre 0,16% et 0,26%, soigneusement contrôlée pour équilibrer la résistance et la formabilité. Le processus de tuilage, généralement réalisé avec du silicium ou de l'aluminium, permet d'obtenir une structure à grain fin et des propriétés mécaniques améliorées.

Pour les chaudières à haute pression fonctionnant dans des conditions extrêmes, des matériaux plus avancés sont essentiels. Les aciers perlitiques résistants à la chaleur, tels que le P91 (9Cr-1Mo-V-Nb) ou le P22 (2,25Cr-1Mo), offrent une meilleure résistance au fluage et une meilleure stabilité thermique. Les aciers austénitiques résistants à la chaleur, comme les aciers inoxydables 304H ou 347H, offrent une résistance supérieure à la corrosion et conservent leur solidité à des températures élevées.

Outre ces alliages spécialisés, certains aciers faiblement alliés trouvent une application dans la construction de chaudières, en particulier dans des environnements moins sévères ou dans des structures de soutien. Il s'agit notamment des aciers suivants

Le choix de l'acier approprié pour les chaudières dépend de facteurs tels que la température de fonctionnement, la pression, l'environnement corrosif et la durée de vie. Les chaudières modernes intègrent souvent une combinaison de ces matériaux, placés stratégiquement pour optimiser les performances, la longévité et la rentabilité dans les différentes zones du système de chaudière.

Cet acier spécialisé est conçu pour la fabrication de consommables de soudage, principalement des fils pour le soudage à l'arc électrique et des électrodes de soudage au gaz. La composition chimique de l'acier pour baguettes de soudure est adaptée aux exigences spécifiques des matériaux de base à assembler, ce qui garantit une intégrité et une performance optimales de la soudure.

Les aciers pour baguettes de soudage sont généralement classés en trois catégories principales :

La pureté métallurgique des aciers pour baguettes de soudure est critique, avec des contrôles stricts sur les niveaux d'impureté. En particulier, la teneur maximale admissible en soufre et en phosphore est limitée à 0,03% chacun, ce qui est nettement inférieur aux tolérances applicables aux aciers de construction standard. Ce niveau élevé de pureté contribue à minimiser le risque de défauts de soudure tels que la fissuration à chaud et la porosité.

Contrairement aux aciers de construction, les aciers pour baguettes de soudure ne sont généralement pas évalués sur la base de propriétés mécaniques telles que la limite d'élasticité ou l'allongement. L'accent est plutôt mis sur le contrôle précis de la composition chimique, qui influence directement les caractéristiques de soudage, notamment la stabilité de l'arc, la vitesse de dépôt et les propriétés du métal soudé. Une analyse spectrographique rigoureuse et d'autres techniques analytiques avancées sont utilisées pour garantir le respect strict des spécifications de composition.

Le développement des aciers pour baguettes de soudure continue d'évoluer, avec une recherche permanente sur les systèmes d'alliage avancés qui offrent une meilleure soudabilité, une réduction de la production de fumées et des performances accrues dans les environnements de soudage difficiles.

L'acier inoxydable, qui comprend à la fois des variantes inoxydables et résistantes aux acides, est une famille d'alliages résistants à la corrosion. Alors que l'acier inoxydable résiste principalement à la corrosion atmosphérique, l'acier résistant aux acides résiste spécifiquement à la corrosion chimique, en particulier dans les environnements acides. Cette distinction est toutefois souvent floue dans l'usage courant, le terme "acier inoxydable" étant fréquemment utilisé comme terme générique pour les deux types d'acier.

La caractéristique principale de l'acier inoxydable est sa teneur en chrome. En général, un alliage dont la teneur en chrome est égale ou supérieure à 12% est considéré comme un acier inoxydable. Ce chrome forme une fine pellicule d'oxyde stable, riche en chrome, à la surface de l'acier, ce qui lui confère sa résistance à la corrosion.

Sur la base de la microstructure et du traitement thermique, les aciers inoxydables sont classés en cinq catégories principales :

L'acier résistant à la chaleur est un alliage spécialisé conçu pour conserver ses propriétés mécaniques et son intégrité structurelle en cas d'exposition prolongée à des températures élevées. Il présente une excellente résistance à l'oxydation, une résistance supérieure à haute température et une remarquable stabilité thermique dans des conditions de fonctionnement extrêmes.

L'acier résistant à la chaleur peut être classé en deux catégories principales :

Les principales caractéristiques de l'acier résistant à la chaleur sont les suivantes

L'acier résistant à la chaleur trouve de nombreuses applications dans les industries où les composants sont soumis à une exposition prolongée à des températures élevées, comme par exemple :

Le choix des nuances d'acier résistant à la chaleur dépend de facteurs tels que la température maximale de fonctionnement, les niveaux de contrainte, les conditions environnementales et les exigences en matière de durée de vie. Les éléments d'alliage couramment utilisés pour améliorer les propriétés à haute température comprennent le chrome, le nickel, le molybdène et diverses combinaisons de métaux réfractaires.

Les superalliages sont des matériaux métalliques avancés conçus pour conserver une résistance mécanique exceptionnelle, une résistance au fluage thermique, une résistance à la fatigue et une stabilité chimique dans des conditions de température extrême, dépassant généralement 600°C (1112°F). Ces alliages à hautes performances sont essentiels pour les composants utilisés dans des environnements thermiques et mécaniques exigeants.

Caractérisés par leurs compositions complexes, les superalliages se répartissent généralement en trois catégories principales en fonction de leur constituant primaire :

Les propriétés clés qui distinguent les superalliages sont les suivantes :

Les applications des superalliages couvrent diverses industries de haute technologie, notamment :

Le développement et l'optimisation des superalliages continuent de repousser les limites de la science des matériaux, permettant des avancées en matière d'efficacité énergétique, de performance et de durabilité dans des conditions de fonctionnement extrêmes.

Les alliages de précision sont des matériaux métalliques spécialisés, conçus pour présenter des propriétés physiques spécifiques et étroitement contrôlées. Ces alliages jouent un rôle crucial dans diverses industries de haute technologie, notamment l'ingénierie électrique et électronique, l'instrumentation de précision et les systèmes d'automatisation avancés.

En fonction de leurs caractéristiques physiques et de leurs applications, les alliages de précision peuvent être classés en sept catégories principales :

La majorité des alliages de précision sont à base de fer (ferreux), tirant parti de la polyvalence et de la rentabilité du fer en tant que métal de base. Toutefois, un certain nombre d'alliages de précision sont non ferreux, généralement à base de nickel, de cuivre ou d'autres métaux spéciaux pour obtenir des combinaisons de propriétés spécifiques impossibles à obtenir avec les alliages ferreux.

Dans le contexte des alliages de précision, un contrôle strict de la composition est primordial. Les principaux éléments d'alliage sont souvent spécifiés à des fractions de masse précises, où :

Ces contrôles de composition, souvent spécifiés en parties par million, sont essentiels pour obtenir les propriétés physiques souhaitées et garantir des performances constantes dans les applications de haute précision.

L'acier est un alliage fer-carbone dont la teneur en carbone varie entre 0,04% et 2,3%. Pour assurer sa ténacité et sa plasticité, la teneur en carbone de l'acier est généralement pas plus de 1,7%.

Les principaux composants de l'acier sont le fer et le carbone, ainsi que d'autres éléments tels que le silicium, le manganèse, le soufre et le phosphore.

La classification de l'acier est variée et les principales méthodes sont les suivantes :

Classification par qualité.

Classification par composition chimique.

(1) Acier au carbone

(2) Acier allié

Classification par méthode de formage.

Classification selon la structure métallographique.

(1) Recuit

(2) Normalisé

(3) Sans changement de phase ou avec changement de phase partiel.

Classification par utilisation.

(1) Construction et ingénierie de l'acier

(2) Acier de construction

a. Fabrication mécanique de l'acier

b. Acier à ressort

c. Acier pour roulements

(3) Acier à outils

(4) Acier à performance spéciale

(5) Acier à usage spécifique

Comme l'acier pour les ponts, les navires, les chaudières, les appareils à pression, les machines agricoles, etc.

Classification globale

(1) Acier ordinaire

a. Acier de construction au carbone.

b. Acier de construction faiblement allié.

c. Acier de construction général destiné à un usage spécifique.

(2) Acier de qualité (y compris acier inoxydable)

a. Acier de construction

b. Acier à outils

c. Acier à performances spéciales

Classification par méthode de fusion.

(1) Classification par type de four

a. Acier à ciel ouvert

b. Acier de conversion

OU

c. Acier pour four à arc

(2) Classification selon le degré de désoxydation et le système d'ensemencement.

Lecture connexe : Type de métal