Vous êtes-vous déjà demandé pourquoi l'acier présente parfois des défaillances inattendues ? Dans cet article de blog éclairant, nous allons plonger dans le monde fascinant des défauts de l'acier. En tant qu'ingénieur mécanicien expérimenté, je ferai la lumière sur les différents types de défauts qui peuvent compromettre la résistance et les performances de l'acier. Découvrez les causes cachées de ces imperfections et apprenez à les identifier et à les prévenir. Préparez-vous à acquérir des connaissances inestimables qui changeront à jamais votre vision de l'acier !

Les défauts de l'acier font référence à diverses anomalies survenant à la surface ou à l'intérieur de l'acier au cours de sa production ou de son utilisation et susceptibles d'avoir une incidence sur ses performances et sa qualité.

Les défauts de surface les plus courants dans l'acier sont les fissures, les rayures, les plis, les oreilles, les croûtes (peau épaisse), les cicatrices de soudage et les bavures d'extrémité. En outre, il existe des défauts de surface typiques tels que les oxydes de laminage, les taches, les fissures, les surfaces piquées et les inclusions.

Les causes des défauts de l'acier sont diverses : dommages importants ou usure de la rainure du rouleau du type trou précédent, métaux étrangers tombant sur les pièces laminées et pressés dans la surface de l'acier, ou défauts sur la surface de la pièce laminée de la passe précédente. L'atmosphère oxydante pendant le chauffage entraîne également l'oxydation de l'acier, formant des oxydes tels que FeO, Fe2O3, Fe3O4 à la surface de la pièce.

Les techniques de détection des défauts de l'acier se divisent principalement en deux catégories : la détection visuelle manuelle traditionnelle et la détection automatisée basée sur la vision par ordinateur. Ces dernières années, les méthodes basées sur l'apprentissage profond, comme YOLOv5 et YOLOv7, ont été largement appliquées à la détection automatisée des défauts de surface de l'acier.

Certains défauts spécifiques, comme le banding, peuvent être éliminés par la méthode du recuit de diffusion à haute température. Ce procédé consiste à chauffer à plus de 1050℃ pour permettre une diffusion uniforme des atomes de carbone, éliminant ainsi le banding.

Les défauts de l'acier n'affectent pas seulement les propriétés physiques de l'acier, mais peuvent également présenter des risques pour la sécurité lors de l'utilisation. La détection et le traitement des défauts de l'acier sont donc essentiels pour garantir la qualité de l'acier et la sécurité de son utilisation.

Les raisons et les mécanismes spécifiques des défauts de l'acier comprennent principalement les points suivants :

Défauts de surface : Ces défauts comprennent les fissures, les rayures, les plis, les oreilles, etc. La formation de fissures peut être due à des bulles sous la surface du lingot d'acier, à des fissures non nettoyées et à des inclusions non métalliques qui se rompent ou s'étendent pendant le laminage, ainsi qu'à des fissures internes dans le lingot d'acier qui s'étendent et s'exposent à la surface pendant le laminage. En outre, des facteurs tels que des conditions de refroidissement incohérentes des deux côtés de la plaque d'acier, une température inégale de la pièce laminée, une déformation inégale pendant le processus de laminage et un refroidissement par pulvérisation d'eau irrégulier sur le chemin du rouleau de la bande d'acier peuvent également causer des défauts de surface.

Défauts internes : Il s'agit notamment des résidus de retrait, de la délamination, des taches blanches, de la ségrégation, des inclusions non métalliques, du relâchement, etc. Ces défauts sont principalement dus à des raisons liées à l'équipement, au processus et à l'exploitation au cours du processus de fabrication de l'acier.

Défauts de forme et de taille : Ces défauts peuvent être liés à des problèmes de contrôle de la taille lors de la production de l'acier. Bien que le mécanisme de génération spécifique ne soit pas détaillé dans les informations que j'ai recherchées, on peut en déduire qu'il est lié au contrôle de la température, à la distribution de la pression et à d'autres facteurs au cours du processus de production.

Autres facteurs : Par exemple, les défauts causés par l'équipement, le processus et les opérations pendant la fusion et le laminage (forgeage) de l'acier au carbone, y compris les croûtes, les inclusions non métalliques, etc. En outre, l'impact de facteurs irrésistibles tels que les propriétés des matériaux et la technologie de traitement dans la production de l'acier peut également entraîner différents types de défauts à la surface, tels que des écailles de laminage, des taches, etc.

Les matériaux constituent la base de la production d'outils durables. Au cours de la production, différents types de défauts de matériaux sont fréquemment rencontrés.

Aujourd'hui, nous allons vous éclairer sur les 16 types de défauts de l'acier afin que vous soyez prudent lors de la sélection des matières premières.

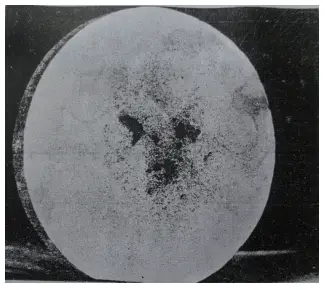

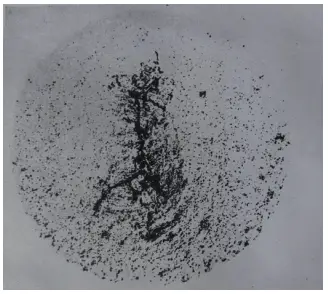

Après avoir effectué un test d'attaque à l'acide sur de l'acier, on a découvert que certaines zones de la surface de l'échantillon n'étaient pas denses et présentaient des vides visibles.

Ces vides, qui apparaissent comme des taches sombres avec des nuances de couleur inégales par rapport aux autres zones, sont connus sous le nom de porosité.

Lorsque la porosité est concentrée dans la partie centrale de l'échantillon, on parle de porosité centrale, tandis que si elle est uniformément répartie sur la surface, on parle de porosité générale.

Les normes GB/T9943-2008 pour l'acier à outils à haute vitesse et GB/T1299-2014 pour l'acier à outils contiennent toutes deux des dispositions spécifiques concernant la porosité de l'acier, mais les fournitures dépassent souvent la norme.

La porosité a un impact significatif sur la résistance de l'acier et ses principaux risques sont les suivants :

La porosité affectant les performances de l'acier, l'acier à outils est soumis à des exigences strictes en ce qui concerne les niveaux de porosité admissibles.

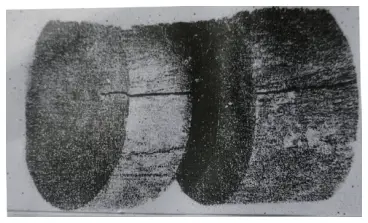

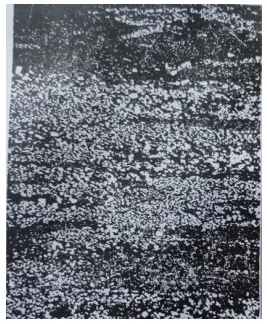

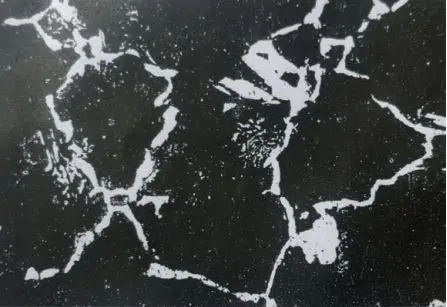

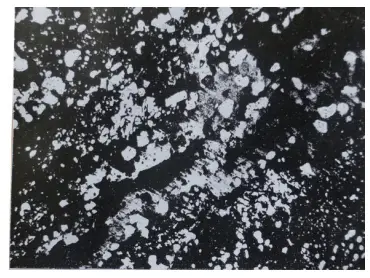

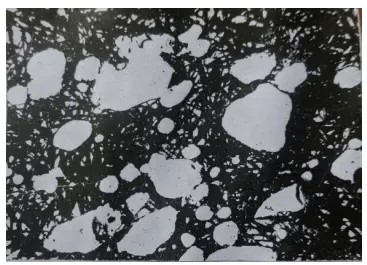

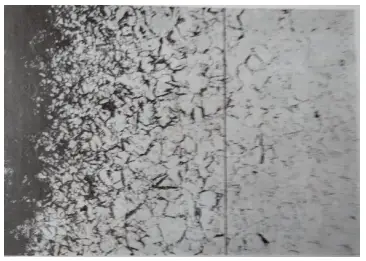

Les figures 1 et 2 illustrent le W18Cr4V (abrégé en W18) de φ90 mm. matières premières sidérurgiquesLe tableau suivant montre les motifs de porosité et de fissuration de la porosité après un traitement de décapage à chaud avec du HCl 1:1.

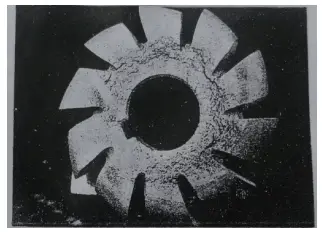

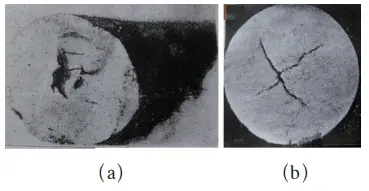

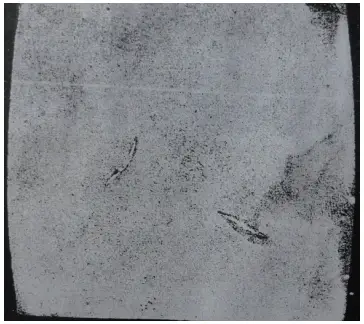

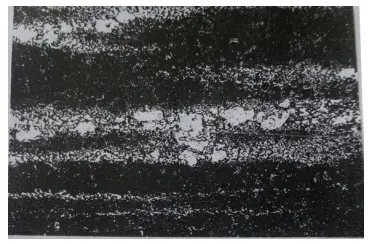

La figure 3 montre l'image d'une fraise à fente en acier W18Cr4V qui a subi une fissuration sévère due à l'érosion pendant le traitement thermique, comme le montre l'attaque thermique avec 1:1HCl.

Figure 1 Porosité centrale

Figure 2 Fissures de l'acier à porosité centrale lors du forgeage des billettes

Figure 3 Fissures dans le matériau de la fraise à rainurer dues à la porosité pendant le traitement thermique

Lors de la coulée d'un lingot, l'acier liquide se condense et se rétracte dans la partie centrale, formant un trou tubulaire appelé retassure.

Généralement, la retassure se trouve près de la masselotte dans la tête du lingot et doit être éliminée lors du formage de la billette.

Toutefois, la partie qui ne peut être complètement éliminée est appelée résidu de rétraction.

Bien que l'idéal soit d'éliminer complètement le retrait, les aciéries privilégient souvent l'efficacité de la production et laissent un résidu, ce qui entraîne des conséquences irréversibles pour les processus ultérieurs.

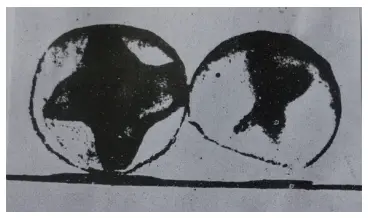

La figure 4 montre un acier W18 de φ70 mm présentant des résidus de retrait et une porosité importante, comme le montre la gravure à chaud avec du HCl 1:1.

La figure 5 montre un acier W18 de φ70 mm avec des résidus de retrait qui ont formé des fissures après le laminage, comme le montre le décapage à chaud avec du HCl 1:1.

Il y a quelques années, une entreprise a été confrontée à des résidus de retrait lors du sciage d'acier M2 de φ75mm.

Figure 4

Figure 5 : Fissures causées par le retrait de l'acier W18

Les fissures longitudinales à la surface des matières premières de l'acier rapide sont fréquentes.

Il peut y avoir plusieurs causes à cela, comme par exemple :

(1) Lors du laminage à chaud, une concentration de contraintes peut se produire pendant le processus de refroidissement, entraînant des fissures le long des lignes de rayures en raison de l'élimination incomplète des fissures superficielles ou des rayures causées par les trous de matrice.

(2) De mauvais trous de matrice ou des vitesses d'alimentation élevées pendant le laminage à chaud peuvent entraîner des plis, qui provoquent des fissures le long des lignes de pliage lors du traitement ultérieur.

(3) Des fissures peuvent apparaître pendant le laminage à chaud si la température d'arrêt du laminage est trop basse ou si la vitesse de refroidissement est trop rapide.

(4) Des fissures superficielles sont fréquemment observées sur les aciers plats W18 de 13 mm × 4,5 mm laminés par temps froid en hiver, ce qui indique que les fissures peuvent également être influencées par les conditions climatiques.

Cependant, aucune fissure n'est observée lorsque la même nuance d'acier et la même spécification sont laminées à d'autres moments.

La figure 6 montre la fissure superficielle d'un acier W18 de φ30 mm, d'une profondeur de 6 mm, telle qu'elle apparaît lors de la gravure à chaud avec du HCl 1:1.

Figure 6 Fissure superficielle

Au cours du processus de laminage à chaud de l'acier rapide, une déformation excessive peut entraîner une augmentation de la température centrale au lieu d'une diminution. Cela peut conduire à la formation de fissures dans le centre du matériau en raison de la contrainte thermique.

La figure 7 montre la fissure centrale dans un acier W18 de φ35 mm (gravé avec du HCl 1:1).

Les fissures centrales dans les matières premières de l'acier rapide sont courantes dans les usines d'outillage, mais elles sont nuisibles car elles sont invisibles et ne peuvent pas être détectées au toucher. La seule façon d'observer ces fissures est la détection des défauts.

Figure 7 Fissure centrale

La distribution inégale des éléments chimiques dans un alliage au cours du processus de solidification est connue sous le nom de ségrégation. Ce phénomène peut avoir un impact significatif sur les performances de l'acier, en particulier en cas de répartition inégale d'impuretés telles que le carbone.

La ségrégation peut être divisée en microségrégation, ségrégation par densité et ségrégation régionale.

La ségrégation par densité se produit en raison des différences de densité des phases constitutives de l'alliage, ce qui fait que les éléments les plus lourds descendent et les plus légers flottent pendant la solidification. La ségrégation régionale est causée par l'accumulation locale d'impuretés dans les lingots ou les pièces coulées.

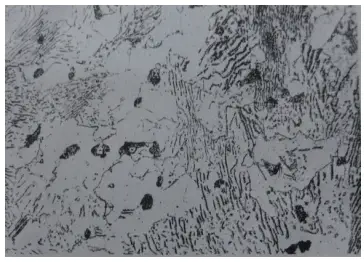

La figure 8 montre un échantillon métallographique trempé d'acier W18 (gravé à l'aide d'une solution d'alcool HNO3 4%), qui révèle un motif en forme de croix.

Une analyse plus poussée de la composition chimique a montré que la partie matricielle présentait une teneur en eau plus faible. teneur en carbonetandis que la partie en forme de croix avait une teneur en carbone plus élevée.

Cette forme en croix est le résultat d'une ségrégation carrée causée par la ségrégation des composants en carbone et en alliage au cours du processus de laminage.

Une ségrégation régionale importante peut affaiblir la résistance de l'acier et le rendre plus susceptible de se fissurer pendant le travail à chaud.

Figure 8 Ségrégation en forme de croix (3×)

Le degré de décomposition des carbures eutectiques dans l'acier rapide (HSS) au cours du processus d'élaboration de l'acier rapide. presse à chaud Ce processus est appelé non-uniformité du carbure. Plus la déformation est importante, plus le degré de fracture du carbure est élevé et plus le niveau de non-uniformité du carbure est faible.

Lorsque les carbures de l'acier sont fortement dégradés, par exemple sous la forme de rubans grossiers, de mailles ou d'une accumulation importante de carbures, cela a un impact significatif sur la qualité de l'acier. Il est donc essentiel de contrôler soigneusement la non-uniformité des carbures pour garantir la qualité des outils en acier rapide.

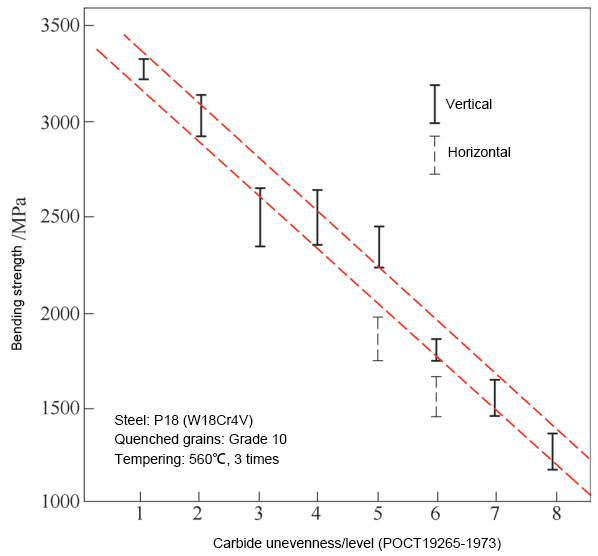

La figure 9 illustre l'effet de la non-uniformité du carbure sur la résistance à la flexion de l'acier W18.

Comme le montre la figure, la résistance à la flexion des nuances 7-8 présentant une non-uniformité n'est que de 40-50% des nuances 1-2, réduisant la résistance à 1200-1500MPa, ce qui est seulement équivalent au niveau des nuances de ténacité plus élevées dans les carbures cémentés. La performance horizontale est d'environ 85% de la performance verticale.

La concentration et la distribution en bandes des carbures peuvent également entraîner une trempe inégale des grains et une dissolution inégale des carbures, entraînant respectivement une tendance accrue à la surchauffe et une réduction de la capacité de durcissement secondaire.

La figure 9 illustre l'impact de la non-uniformité du carbure sur la résistance à la flexion de l'acier rapide W18Cr4V.

On peut constater qu'un manque d'uniformité du carbure peut entraîner des fissures et une surchauffe pendant le travail à chaud, provoquant la défaillance de l'outil fini lors de son utilisation.

La figure 10 illustre la fissure de trempe causée par des carbures zonaux grossiers dans l'acier W18 (gravé avec une solution d'alcool HNO3 4%).

Figure 10 Carbure zonal grossier

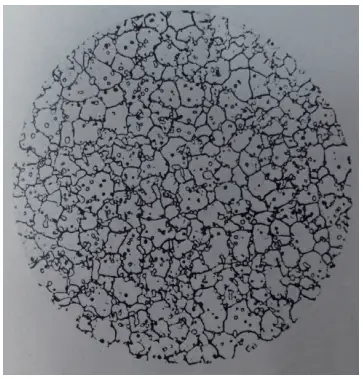

Acier ayant subi un laminage à chaud ou recuit peuvent former des carbures en réseau en raison de températures de chauffage élevées, de temps de maintien prolongés qui provoquent la croissance des grains, et de processus de refroidissement lents qui entraînent la précipitation des carbures le long des joints de grains.

La présence de carbures en réseau augmente considérablement la fragilité de l'outil, le rendant plus enclin à l'écaillage. En général, les carbures en réseau complet ne sont pas acceptables dans l'acier.

L'inspection des carbures de réseau doit être effectuée après trempe et revenu.

La figure 11 montre les carbures en réseau de l'acier T12A (gravé avec une solution d'alcool HNO3 4%), tandis que la figure 12 montre la morphologie des carbures en réseau de l'acier 9SiCr (gravé avec une solution d'alcool HNO3 4%), révélant une surchauffe sévère au cours du processus de fabrication de l'acier. recuit processus.

Figure 11 Carbure à maille d'acier T12A (500×)

Figure 12 Carbure à maille d'acier 9SiCr (500×)

Les fraises à outils qui effectuent des opérations de tournage ou de fraisage en acier rapide peuvent rencontrer une substance dure et subir des dommages. Ce défaut n'est généralement pas facile à détecter lors du tournage à grande vitesse, en raison de la vitesse de coupe élevée et du bruit.

Cependant, lors du fraisage, des grumeaux et des chaos étranges peuvent être observés, tels qu'un grincement et une brûlure importante de l'outil lors du fraisage de fentes avec des forets hélicoïdaux.

Lors de l'inspection, les blocs brillants sont visibles à l'œil nu et présentent une dureté extrêmement élevée, atteignant 1225 HV, alors que les zones non dures sont dans un état de recuit normal. C'est ce que l'on appelle une "masse caked".

La présence de masses agglomérées entraîne l'endommagement de l'outil et rend la coupe difficile.

On pense que la formation de ces morceaux durs est due à la ségrégation des composants chimiques au cours du processus de fusion et qu'il peut s'agir d'une sorte de carbure composite de haute dureté ou du résultat de l'ajout de blocs d'alliages réfractaires au cours de la fusion.

La figure 13 montre la macrostructure d'une masse agglomérée dans l'acier W18 (attaquée par une solution d'alcool HNO3 4%), la substance blanche étant la masse agglomérée et les zones grises et noires représentant les rainures de la mèche.

Figure 13 La macrostructure de la masse d'acier W18 enrobée (20×)

Les inclusions sont un défaut courant dans l'acier et peuvent être classées en deux catégories : les inclusions métalliques et les inclusions en acier. non métallique inclusions.

Les inclusions métalliques se forment en raison de la fusion incomplète du ferro-alliage au cours du processus de fusion ou de la présence de particules métalliques étrangères qui restent dans le métal. lingot d'acier.

Les inclusions non métalliques sont divisées en deux types :

(1) les inclusions endogènes, qui sont principalement causées par des systèmes de coulée sales, le décollement de la boue réfractaire de l'équipement ou l'utilisation de matériaux de charge impurs ;

(2) inclusions produites et précipitées en raison de réactions chimiques au cours du processus de fusion. La figure 14 montre inclusions métalliques trouvées dans l'acier W18, tandis que la figure 15 montre des inclusions non métalliques provoquant des fissures pendant la trempe (gravure avec une solution d'alcool HNO3 4%).

Figure 14 Inclusions métalliques

Figure 15 Fissuration causée par des inclusions non métalliques pendant la trempe (400 x)

Les inclusions nuisent à la qualité de l'acier. Elles segmentent la matrice de l'acier, diminuent sa plasticité et sa résistance, rendant l'acier susceptible de se fissurer autour des inclusions lors du laminage, du forgeage et du traitement thermique.

Les inclusions peuvent également entraîner une fatigue de l'acier, ainsi que des difficultés lors de la coupe et de l'affûtage. C'est pourquoi l'acier à outils doit répondre à des exigences précises en matière d'inclusions.

Dans le processus de fusion de l'acier, une distribution inégale des carbures peut se produire en raison de la ségrégation des composants, ou lorsque les carbures dans l'alliage de fer ne sont pas complètement fondus, ce qui entraîne de grands carbures angulaires qui persistent sans être écrasés après le forgeage.

La présence de ces carbures en vrac augmente la fragilité de l'outil et le risque de basculement.

Au cours du processus de traitement thermique, ces grands carbures et éléments d'alliage peuvent s'enrichir, ce qui peut entraîner des défauts tels qu'une surchauffe, un revenu insuffisant, voire des fissures le long des joints de grains.

La figure 16 montre une surchauffe pendant la trempe causée par la ségrégation des composants environnants des grands carbures (gravés dans une solution d'alcool HNO3 4%).

Figure 16 Surchauffe causée par la ségrégation des composants autour des carbures en vrac pendant la trempe (500×)

Dans le processus de solidification du métal liquide, la ségrégation du carbone et des éléments d'alliage peut entraîner la précipitation de grands blocs de carbure pendant le refroidissement.

Cette ségrégation, connue sous le nom de liquation, n'est pas facilement éliminée au cours du traitement ultérieur et se traduit par la présence de carbure de zostère en vrac dans le sens du laminage de l'acier.

La figure 17 montre la liqueur de CrMn, telle qu'elle a été gravée avec une solution d'alcool HNO3 de 4%.

Figure 17 Liquidation du carbure (500×)

Les aciers présentant une liquéfaction sont très fragiles, car la matrice métallique continue est perturbée, ce qui entraîne une réduction de la résistance. Auparavant, les aciers CrWMn et CrMn présentaient souvent une liqueur, et leur utilisation pour fabriquer des jauges rendait souvent difficile l'obtention d'une surface lisse.

Lorsque la température de recuit est trop élevée et le temps de maintien trop long, les carbures se décomposent facilement en carbone libre, appelé graphite, au cours du lent processus de refroidissement de l'acier.

La figure 18 montre la microstructure du carbone graphite dans l'acier T12A (gravé avec une solution d'acide alcoolique amer 4%).

Figure 18 Microstructure du carbone graphitique de l'acier T12A (500×)

La précipitation du carbone graphite diminue considérablement la résistance et la ténacité de l'acier, ce qui le rend impropre à la production de couteaux et de composants critiques. L'acier présente des fractures noires lorsqu'il contient des niveaux élevés de carbone graphite.

La présence de carbone graphite peut être déterminée par une analyse chimique qualitative et quantitative, et sa forme et sa distribution peuvent être observées par des méthodes métallographiques.

En outre, il y aura une augmentation du tissu de ferrite autour du graphite.

Le mélange de matériaux dans les entreprises de fabrication d'outils et de moules est un problème courant, résultat d'une mauvaise gestion et d'un défaut de bas niveau. Les matériaux mélangés peuvent revêtir trois aspects : acier mélangé, spécifications mélangées et numéros de four mélangés.

Le dernier est particulièrement répandu et peut être à l'origine de nombreux problèmes liés à des traitements thermiques erronés sans possibilité de recours. De temps en temps, on rencontre également des composants de matériaux d'outils non qualifiés.

Certains composants en acier rapide ne sont pas conformes à la norme GB/T9943-2008 High-speed Tool Steel, notamment en ce qui concerne la teneur élevée ou faible en carbone. Par exemple, le W6Mo5Cr4V2Co5 appartient au type HSS-E mais a une teneur en carbone inférieure à la limite inférieure de la norme.

Bien qu'il s'agisse d'un acier rapide à haute performance, sa dureté n'atteint pas 67 HRC après traitement thermique. Les aciéries doivent s'assurer que l'acier peut atteindre une dureté d'au moins 67HRC si elles appartiennent au type HSS-E.

La question de savoir si un outil doit avoir une dureté aussi élevée est une question interne à l'usine d'outils et ne relève pas de la responsabilité de l'aciérie.

Toutefois, si la dureté n'atteint pas 67HRC, c'est une faute de l'aciérie. Il existe également de nombreux cas d'acier non qualifié. acier matricé ce qui a conduit à des litiges permanents.

Le pays a établi des normes pour les décarburation de l'acierCependant, les fournisseurs d'acier livrent souvent des matériaux qui dépassent ces normes, ce qui entraîne des pertes économiques importantes pour les entreprises de fabrication d'outils.

La dureté superficielle des outils diminue et leur résistance à l'usure est faible après la trempe pour les matériaux présentant une couche décarburée. Il est donc nécessaire d'éliminer complètement la couche décarburée pendant l'usinage afin d'éviter tout problème de qualité potentiel.

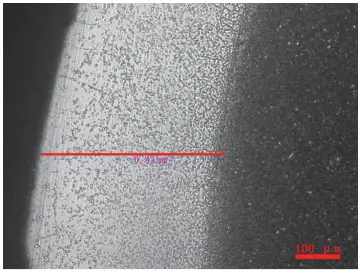

La figure 19 illustre la morphologie de la décarburation de la matière première de l'acier W18 (gravée dans une solution d'alcool HNO3 4%). La zone de décarburation est constituée de martensite trempée en forme d'aiguille, tandis que la zone non décarburée est composée de martensite trempée, de carbures et de martensite retenue. austénite.

Les figures 20 et 21 montrent la décarburation de l'acier M2 et T12, respectivement (gravure dans une solution d'alcool HNO3 4%).

Dans le cas de l'acier T12, la couche entièrement décarburée est constituée de ferrite, la zone de transition est composée d'acier trempé pauvre en carbone. martensiteLa zone non décarburée est composée de martensite trempée et de carbures.

Figure 19 Couche de décarburation austénitique (250×)

Figure 20 Décarburation de l'acier M2

Figure 21 Couche décarburée de l'acier T12A (après trempe→ revenu) (200×)

Nous avons sélectionné une barre plate en acier W18 de dimensions 13mm x 4,5mm provenant d'une entreprise spécifique et l'avons trempée dans un bain de sel à des températures de 1210℃, 1230℃, et 1270℃.

Le temps de chauffage était de 200 secondes, et la taille des grains était de 10,5, comme le montre la figure 22. La dureté après la trempe était comprise entre 65 et 65,5 HRC, mais de façon surprenante, la dureté a diminué après le revenu à 550℃ pendant trois fois.

Cette anomalie est appelée "anecdote".

Figure 22 Trempe de l'acier W18 Grade 10.5 (500×)

Il semble que le carbure nous joue un tour, c'est-à-dire que lorsqu'il est chauffé, il ne se dissout pas dans l'eau. austénite et ne précipite pas pendant le processus de trempe.

Il s'agit simplement de l'impossibilité d'entrer ou de sortir, alors où est le durcissement secondaire ?

L'origine du problème est que le carbure nous taquine, ce qui signifie qu'il ne se dissout pas dans l'austénite pendant le chauffage et qu'il n'y a pas de précipitation pendant le processus de trempe.

Il s'agit simplement de l'impossibilité d'entrer ou de sortir, alors d'où vient le durcissement secondaire ?

Les défauts de surface sont facilement visibles à l'œil nu :

Les produits en acier peuvent être affectés par divers défauts classés dans différentes catégories, chacune ayant des caractéristiques et des implications spécifiques pour la qualité et les performances du matériau. Il est essentiel de comprendre ces défauts pour maintenir l'intégrité et la fiabilité des produits en acier dans différentes applications.

Les marques de laminage, également connues sous le nom d'ecchymoses ou de marques de fouet, se présentent sous la forme d'indentations ou de zones surélevées à la surface des tôles d'acier et des produits à parois plus épaisses tels que les billettes. Ces défauts sont généralement causés par des irrégularités ou des débris à la surface du laminoir. Dans l'industrie automobile, par exemple, les marques de laminage peuvent affecter la finition de la surface des panneaux de carrosserie, ce qui entraîne des coûts de traitement supplémentaires.

Les chevauchements se produisent lorsqu'un excès de matériau d'apport est utilisé pendant le soudage, ce qui entraîne des surfaces inégales ou un matériau qui pend de l'éprouvette. Ce défaut peut affecter à la fois l'apparence et la maniabilité de l'acier. Dans la construction de pipelines, les chevauchements peuvent entraîner des difficultés pour obtenir une finition de surface lisse, ce qui complique le processus de soudage.

Les joints sont des imperfections linéaires qui se forment au cours du processus de laminage ou de forgeage. Ils apparaissent sous forme de lignes visibles à la surface de l'acier et peuvent compromettre l'intégrité structurelle du matériau. Par exemple, dans l'industrie aérospatiale, les joints dans les composants structurels peuvent réduire la durée de vie en fatigue et entraîner une défaillance prématurée.

Les laminations sont des séparations internes dans les couches d'acier, qui résultent souvent de techniques de laminage ou de forgeage inadéquates. Ces défauts peuvent affaiblir considérablement l'acier, le rendant susceptible de se rompre sous l'effet d'une contrainte. Dans la construction d'appareils à pression, les laminations peuvent entraîner des défaillances catastrophiques en raison des pressions élevées qu'elles impliquent.

Les croûtes sont des zones surélevées ou déprimées à la surface de l'acier, causées par un laminage ou un forgeage inadéquat, tandis que les chevauchements se produisent lorsque deux couches d'acier se chevauchent, créant une zone surélevée. Ces deux défauts peuvent affaiblir l'acier et affecter la finition de sa surface. Dans le domaine de la fabrication, les croûtes et les chevauchements peuvent entraîner le rejet des produits en raison de leur mauvaise esthétique et de leurs propriétés mécaniques compromises.

Les inclusions sont des particules non métalliques piégées dans l'acier au cours de la fabrication. Ces particules, telles que le laitier ou les oxydes, créent des points faibles qui peuvent provoquer des fissures et réduire la résistance globale du matériau. Dans les applications soumises à de fortes contraintes, comme la construction de ponts, les inclusions peuvent entraîner des défaillances structurelles.

La porosité fait référence à la présence de petits vides ou de cavités dans l'acier, qui résultent souvent de techniques de moulage ou de soudage inadéquates. Ces vides compromettent la ductilité et la résistance à la corrosion de l'acier. Dans les environnements marins, l'acier poreux peut souffrir d'une corrosion accélérée, ce qui réduit la durée de vie des coques de navires.

La ségrégation se produit lorsque les éléments d'alliage de l'acier sont répartis de manière inégale au cours de la solidification, ce qui entraîne des variations dans la composition et les propriétés mécaniques du matériau. Ce défaut peut entraîner des performances irrégulières, en particulier dans les composants structurels. Par exemple, dans les machines lourdes, la ségrégation peut entraîner une usure inégale et des défaillances inattendues.

La fissuration par trempe se produit au cours du processus de trempe, où le refroidissement rapide induit des fissures à la surface de l'acier. Ce défaut est courant dans les alliages tels que les billettes d'acier chromé 4140 et peut gravement compromettre la résistance et la durabilité du matériau. Dans les outils et les matrices, les fissures de trempe peuvent entraîner une rupture précoce et une réduction de la durée de vie de l'outil.

Les pinces sont des stries ou des rainures irrégulières qui apparaissent sur les produits en acier, en particulier ceux qui sont laminés, tels que les billettes, les tuyaux ou les tubes. Alors que les pincées mineures peuvent ne pas affecter de manière significative la qualité du produit, les pincées importantes peuvent nécessiter des ajustements dans le processus de fabrication. Dans les oléoducs et les gazoducs, les pinces peuvent créer des points de concentration des contraintes, ce qui peut entraîner des fuites.

Les déformations, telles que le pliage, la torsion ou le gauchissement, peuvent être dues à une mauvaise manipulation, à une charge excessive ou à des contraintes thermiques. Ces défauts compromettent l'intégrité structurelle et les performances des produits en acier. Dans la construction, les poutres d'acier déformées peuvent entraîner un désalignement et une instabilité structurelle.

Les défauts de fermeture à froid sont des fissures à bord arrondi qui se produisent lorsque deux flux d'acier en fusion ne fusionnent pas correctement pendant la coulée. Ce défaut peut résulter d'une mauvaise conception du système de fermeture, de basses températures du métal liquide ou d'une fluidité réduite du métal en fusion. Les fermetures à froid affaiblissent l'acier et peuvent entraîner des défaillances dans des applications critiques, telles que les composants de moteurs.

Les sections non remplies se produisent lorsque certaines parties de la pièce forgée ne sont pas remplies, souvent en raison d'une mauvaise conception de la matrice, d'une quantité insuffisante de matière première ou d'un chauffage inadéquat. Ce défaut se traduit par des zones incomplètes ou faibles dans le produit forgé. Dans les composants aérospatiaux, les sections non remplies peuvent entraîner des faiblesses structurelles et des défaillances potentielles en vol.

Les piqûres de calamine sont des dépôts irréguliers à la surface des pièces forgées, généralement causés par un nettoyage inadéquat de la surface forgée. Ces piqûres peuvent être éliminées par des méthodes de nettoyage appropriées afin de restaurer la douceur et la qualité du produit forgé. Dans les industries de haute précision, telles que les implants médicaux, les piqûres d'écaillage peuvent entraîner le rejet du produit.

Le décalage des matrices se produit lorsque les matrices supérieure et inférieure ne sont pas correctement alignées pendant le forgeage, ce qui donne des produits aux dimensions incorrectes. L'alignement correct des matrices permet de corriger ce défaut. Dans les pièces automobiles, le décalage des matrices peut entraîner des problèmes d'assemblage et de montage.

Les flocons sont des fissures internes qui se produisent en raison d'un refroidissement inadéquat du produit forgé. Un refroidissement rapide peut induire ces fissures, réduisant la résistance et la fiabilité de la pièce forgée. Dans les applications à haute pression, comme les systèmes hydrauliques, les fissures peuvent entraîner des défaillances soudaines.

Des contraintes résiduelles se développent en raison d'un refroidissement inadéquat de la pièce forgée, en particulier si le refroidissement est trop rapide. Ces contraintes peuvent entraîner des déformations et une défaillance potentielle du produit forgé. Dans les composants structurels, les contraintes résiduelles peuvent provoquer des déformations et des désalignements, ce qui affecte la stabilité et les performances globales.

La compréhension de ces types spécifiques de défauts de l'acier est cruciale pour le contrôle de la qualité, la garantie de la fiabilité et de la longévité des produits en acier et la prévention des défaillances potentielles dans les applications critiques.

Les processus de fabrication des produits en acier comportent plusieurs étapes, chacune présentant des défauts potentiels susceptibles de compromettre la qualité et les performances du produit final. Il est essentiel de comprendre ces défauts et leurs origines pour mettre en œuvre des mesures efficaces de contrôle de la qualité et améliorer l'efficacité de la fabrication.

L'inspection visuelle est une technique essentielle pour identifier les défauts des produits en acier, assurer le contrôle de la qualité et prévenir les défaillances potentielles. Ce processus fait appel à diverses méthodes traditionnelles et avancées pour détecter les imperfections de surface et de subsurface.

L'inspection visuelle directe consiste à examiner la surface de l'acier à l'œil nu. Les inspecteurs recherchent les défauts visibles tels que les fissures, les joints et les imperfections de surface. Par exemple, une fissure longitudinale dans une poutre en acier peut compromettre son intégrité structurelle et entraîner des défaillances catastrophiques. Cette méthode est souple et rentable, mais sa fiabilité dépend des compétences et de l'expérience de l'inspecteur. En outre, elle se limite à la détection des défauts sur les surfaces accessibles et peut passer à côté de défauts dans des zones difficiles d'accès.

Les microscopes industriels, souvent équipés de caméras et de logiciels d'analyse d'images, améliorent la détection de minuscules défauts non visibles à l'œil nu. Ces microscopes peuvent identifier de fines fissures, des inclusions et d'autres petites imperfections susceptibles d'entraîner une défaillance du matériau. Par exemple, la présence d'inclusions non métalliques peut affaiblir l'acier et affecter ses propriétés mécaniques. Toutefois, l'efficacité de cette méthode peut être influencée par la compétence de l'opérateur et la taille de l'échantillon.

Les endoscopes sont des instruments équipés d'une caméra et d'une source lumineuse, qui permettent d'inspecter des zones internes qui ne sont pas accessibles visuellement, comme l'intérieur de pièces moulées ou d'assemblages complexes. Par exemple, un endoscope peut révéler des vides internes ou des fissures dans un joint soudé qui pourraient entraîner une rupture par fatigue sous l'effet d'une charge cyclique. Les endoscopes fournissent une vue détaillée des surfaces internes, ce qui permet de détecter des défauts que les méthodes visuelles traditionnelles ne permettraient pas de déceler.

La magnétoscopie consiste à magnétiser la pièce d'acier et à appliquer des particules ferreuses. Ces particules sont attirées par les zones de fuite de flux, ce qui indique la présence de défauts en surface ou sous la surface. La fuite de flux se produit lorsqu'il y a une perturbation du champ magnétique, qui peut être causée par des fissures ou d'autres discontinuités. La magnétoscopie est relativement simple et peu coûteuse, mais elle est limitée aux matériaux ferromagnétiques.

Dans le PT, un pénétrant liquide est appliqué sur la surface de l'acier, qui s'infiltre dans les fissures et les crevasses. Après un temps d'attente, l'excès de liquide est éliminé et un révélateur est appliqué, rendant le pénétrant visible sous lumière ultraviolette. Cette méthode est largement utilisée pour détecter les défauts de rupture de surface dans les matériaux non poreux, tels que l'aluminium ou l'acier inoxydable.

L'UT utilise des ondes sonores à haute fréquence pour détecter les défauts internes tels que les fissures, les vides et les inclusions. Les ondes sonores se propagent dans l'acier et toute perturbation de leur tracé indique la présence de défauts. Par exemple, un défaut longitudinal dans un tube d'acier peut être détecté par l'UT en observant les changements dans les ondes sonores réfléchies. L'UT est très efficace pour identifier les imperfections sous la surface.

La RT utilise des rayons X ou des rayons gamma pour créer une image de la structure interne de l'acier. Les défauts apparaissent comme des zones dont la densité est différente de celle du matériau environnant. La RT est particulièrement utile pour détecter les défauts internes qui ne sont pas visibles à la surface, tels que les vides dans les soudures ou les inclusions dans les pièces moulées.

L'ECT détecte les défauts de surface et de subsurface par induction électromagnétique. Un courant alternatif passe dans une bobine, générant un champ électromagnétique. Lorsqu'un matériau conducteur, tel que l'acier, est introduit, des courants de Foucault sont induits dans le matériau. Un défaut perturbe le flux de ces courants de Foucault, mesurable par des variations d'impédance dans la bobine. Cette méthode est particulièrement efficace pour détecter les fissures superficielles dans les soudures d'acier.

Les systèmes AOI utilisent des caméras à haute résolution, un éclairage sophistiqué et des algorithmes logiciels pour effectuer des inspections de surface rapides, objectives et précises. Ces systèmes peuvent traiter des milliers d'images en peu de temps, ce qui améliore considérablement l'efficacité du processus d'inspection et garantit un contrôle de qualité cohérent.

Diverses techniques d'apprentissage automatique et d'apprentissage profond sont employées pour détecter et classer les défauts de surface des produits en acier. Des techniques telles que les réseaux neuronaux artificiels et les modèles d'apprentissage profond améliorent la précision et l'efficacité. Par exemple, un modèle d'apprentissage profond formé sur un vaste ensemble de données d'images de défauts peut automatiquement identifier et classer les défauts, ce qui réduit la dépendance à l'égard des inspecteurs humains et améliore la vitesse d'inspection.

L'identification des défauts de l'acier par l'inspection visuelle est un processus complet qui combine des méthodes traditionnelles, des technologies avancées et des techniques innovantes. Chaque méthode a ses avantages et ses limites, et le choix dépend de l'application spécifique, du type de défaut et des propriétés du matériau. En intégrant ces techniques, les industries peuvent garantir des normes de qualité et de sécurité plus élevées pour les produits en acier.

Les défauts de l'acier peuvent provenir de divers facteurs liés aux processus de fabrication, aux propriétés des matériaux et aux conditions environnementales. Il est essentiel de comprendre ces causes pour identifier les sources potentielles de défauts et mettre en œuvre des mesures préventives afin de garantir la qualité et l'intégrité des produits en acier.

En résumé, les défauts de l'acier peuvent provenir de diverses sources, notamment des processus de fabrication, des propriétés des matériaux et des conditions environnementales. Il est essentiel de s'attaquer à ces causes par des mesures de contrôle de la qualité, la sélection des matériaux et des pratiques de fabrication appropriées pour prévenir l'apparition de défauts et maintenir la qualité et la fiabilité des produits en acier.

La prévention des défauts de l'acier dans la fabrication est essentielle pour maintenir la qualité des produits et garantir l'efficacité de la production. Les défauts de l'acier peuvent entraîner des pertes financières importantes, compromettre l'intégrité structurelle et avoir un impact négatif sur la satisfaction du client. Ce chapitre présente une approche globale de la minimisation des défauts de l'acier par le contrôle des processus, l'assurance qualité, les technologies avancées et la manipulation méticuleuse des matériaux.

L'optimisation du processus de fabrication est essentielle pour éviter les défauts. Un espace de travail propre et bien ventilé permet d'éviter la formation de tartre et d'autres problèmes de surface. Des inspections régulières permettent d'identifier les problèmes potentiels à un stade précoce, ce qui permet de prendre rapidement des mesures correctives. Des techniques de manipulation appropriées et des revêtements protecteurs sont essentiels pour éviter les dommages de surface tels que les rayures et les bosses. L'utilisation de supports rembourrés et une manipulation soigneuse peuvent réduire considérablement le risque d'imperfections de surface.

Le contrôle de la température est essentiel pour éviter les défauts tels que le gauchissement, la fissuration et l'écaillage de la surface. Par exemple, dans les processus de soudage et de découpage, le contrôle de l'apport de chaleur est vital. Des techniques telles que le préchauffage ou le traitement thermique après soudage peuvent contribuer à prévenir le gauchissement. Dans les processus de galvanisation, éviter de surchauffer le zinc et maintenir des niveaux corrects d'aluminium dans le bain de galvanisation permet d'éviter le décollement ou l'écaillage de la surface. Par exemple, une étude de cas dans une aciérie a montré qu'un contrôle précis de la température pendant la galvanisation permettait de réduire les défauts de surface de 30%.

Choisir les bons matériaux et les préparer correctement permet de réduire les défauts. La sélection de l'épaisseur appropriée du matériau et la garantie d'une vitesse de refroidissement régulière peuvent aider à prévenir le gauchissement et d'autres problèmes dimensionnels. L'utilisation de métaux de base propres et de faible pureté est essentielle pour éviter les inclusions de laitier et d'autres défauts de coulée. La réduction des éléments qui réagissent fortement avec l'oxygène minimise encore le risque d'inclusions. Les inclusions de laitier, par exemple, sont des particules non métalliques piégées dans le métal pendant le processus de coulée. L'utilisation de métaux de faible pureté peut réduire considérablement ces inclusions.

L'emploi d'ingénieurs formés et expérimentés dans la fabrication de produits métalliques améliore le processus de production. Les ingénieurs peuvent concevoir des produits comportant moins d'erreurs de fonctionnement et de conception, qui peuvent être identifiées et corrigées rapidement grâce à une technologie intelligente. Il est essentiel de mettre en œuvre de solides mesures de contrôle de la qualité tout au long du processus de création. Des inspections et une maintenance régulières des moules et des équipements permettent d'identifier et de prévenir les défauts tels que les défauts des matériaux des moules et les inclusions de laitier.

Les technologies de pointe utilisées lors des inspections permettent d'identifier rapidement les problèmes potentiels. Les scanners d'images et les programmes informatiques détectent les erreurs de fonctionnement et de conception avant la production, ce qui permet d'apporter des corrections en temps utile. Les technologies de simulation comme THERCAST®, qui simule les processus de coulée, peuvent optimiser les paramètres de coulée sans couler le métal, ce qui réduit le risque de défauts tels que les inclusions de laitier.

L'utilisation de méthodes de découpe précises permet d'améliorer la précision dimensionnelle des produits en acier. La découpe CNC et la découpe au laser peuvent réduire les imprécisions et la formation de bavures. Des outils d'ébavurage automatisés permettent d'adoucir les bords rugueux, améliorant ainsi la qualité du produit final. La découpe CNC (Computer Numerical Control) utilise un logiciel informatique pour contrôler les outils de coupe, ce qui garantit une précision et une cohérence élevées.

Pour éviter la rouille rouge et les taches, il faut s'assurer qu'il n'y a pas de fuites dans le réservoir de rinçage et maintenir les accumulateurs dans de bonnes conditions. Le nettoyage et l'entretien réguliers de la chaîne de production peuvent contribuer à éviter les taches et autres défauts de surface. Par exemple, un fabricant d'acier a réduit les incidents de rouille rouge de 25% après avoir mis en œuvre un programme de nettoyage rigoureux.

Pour éviter la formation de copeaux et de lames, il est essentiel d'utiliser les processus de laminage appropriés et de veiller à ce que les défauts soient éliminés par le conditionnement. Veiller à ce que les cylindres de segment de la coulée continue ne soient pas bloqués permet d'éviter les chevauchements. Une étude de cas dans un laminoir a montré que l'optimisation du processus de laminage a permis de réduire les éclats de 15%.

La prévention des inclusions de laitier passe par l'optimisation de la température et de la vitesse de coulée. Réduire les turbulences pendant la coulée et s'assurer que la cavité du moule est propre contribue à prévenir les inclusions. La mise en place de pièges à scories et d'un bassin de coulée plein minimise encore le risque d'inclusions. Les inclusions de scories sont souvent causées par des impuretés qui ne sont pas éliminées au cours du processus de coulée. L'utilisation de pièges à scories permet de capturer efficacement ces impuretés et d'améliorer la qualité du produit final.

En intégrant ces stratégies, les fabricants peuvent réduire de manière significative l'apparition de défauts dans l'acier, garantissant ainsi des produits de meilleure qualité et une efficacité de production accrue.

Pour traiter et remédier aux défauts de l'acier, il faut bien comprendre les types spécifiques de défauts, leurs causes et les mesures correctives appropriées. Voici des solutions et des remèdes détaillés pour les défauts courants de l'acier rencontrés dans divers processus de fabrication, étayés par des exemples spécifiques et des études de cas afin d'illustrer plus clairement les concepts.

Les défauts de rétrécissement sont dus à un rétrécissement inégal du métal, qui se traduit par des creux ou des trous à la surface.

Exemple: Une fonderie a constaté d'importants défauts de retrait ouvert dans ses produits en fonte. En modifiant la conception du système d'injection pour améliorer l'écoulement du métal et en augmentant la température de coulée, elle a réduit ces défauts de 40%.

Les déchirures à chaud résultent de contractions thermiques et de processus de solidification inappropriés.

Exemple: Une aciérie était confrontée à des problèmes de déchirure à chaud dans de grandes pièces moulées. En utilisant des filets aux jonctions et en plaçant les portes avec précision, ils ont minimisé les concentrations de contraintes, réduisant les déchirures à chaud de 30%.

Les fermetures à froid sont dues à une mauvaise conception du système de fermeture et à de faibles températures du métal.

Exemple: Un fabricant a éliminé les fermetures à froid dans les pièces moulées en aluminium en optimisant le système de fermeture et en augmentant la température de coulée, ce qui a permis d'améliorer la qualité du produit de 25%.

Les défauts de soudure comprennent les dommages causés à la cavité de la matrice et les températures inadéquates.

Exemple: Une entreprise a été confrontée à des défauts de soudure dans des moulages de zinc sous pression. En utilisant des agents de démoulage de haute qualité et en veillant à ce que l'alliage contienne suffisamment de fer, elle a amélioré l'état de surface et réduit les défauts de 20%.

Les fissures se produisent dans les zones de compression, en particulier dans les formes rectangulaires.

Exemple: Un constructeur automobile a réduit les fissures dans les ailes en détendant le matériau avant les opérations, ce qui a permis de réduire les défauts de 15%.

L'amincissement des parois résulte de la déformation du matériau au cours des processus de formage.

Exemple: Un fournisseur a amélioré l'uniformité de l'épaisseur des tubes métalliques en utilisant des matériaux ayant des valeurs R plus élevées et en ajustant les paramètres de formage, ce qui a permis d'améliorer l'uniformité du produit de 20%.

Les bavures sont causées par des outils de coupe émoussés et un mauvais alignement des outils.

Exemple: Une entreprise de mécanique de précision a réduit la formation de bavures dans les pièces usinées en réaffûtant régulièrement les outils de coupe et en maintenant un alignement correct des outils, ce qui a permis de réduire de 30% le temps de post-traitement.

Le fendillement se produit lorsque la résistance à la traction du matériau est dépassée.

Exemple: Un fabricant de tôles a réduit les fissures dans les pièces embouties en réduisant la déformation dans les zones à forte déformation et en augmentant l'étirement dans le sens mineur, améliorant ainsi le rendement de 10%.

Les rides sont dues à des zones de compression qui empêchent la circulation de la matière.

Exemple: Une entreprise de formage de métaux a minimisé les plis dans les grands panneaux en réduisant les forces de compression dans les coins et en utilisant des matériaux avec des valeurs R plus élevées, ce qui a permis d'obtenir une finition plus lisse.

Le retour élastique résulte de la cambrure de la bobine ou d'une mauvaise sensibilité de l'outillage.

Exemple: Une usine de traitement de bobines a éliminé les problèmes de retour élastique en commandant des bobines fendues pour éliminer les cambrures et en ajustant la sensibilité de l'outillage, ce qui a permis d'améliorer la précision du produit.

Le décollement ou l'écaillage de la surface est dû à une mauvaise adhérence à l'acier et à une surchauffe.

Exemple: Une usine de galvanisation a amélioré l'adhérence et réduit le décollement en maintenant une température de bain et des niveaux d'aluminium optimaux, augmentant la durée de vie du produit de 15%.

La rouille se forme en raison de l'exposition à l'humidité et de mauvaises conditions de stockage.

Exemple: Un distributeur d'acier a réduit la formation de rouille en maintenant un espace de travail propre et bien ventilé et en assurant des conditions de stockage adéquates, améliorant ainsi la qualité du produit.

Pour les pièces qui ne répondent pas aux spécifications, il faut envisager un nouveau fraisage, un meulage ou une finition à la main pour corriger les défauts et obtenir les résultats souhaités. Ces actions correctives peuvent restaurer l'intégrité et la fonctionnalité des produits en acier, garantissant ainsi leur conformité aux normes de qualité.

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

Les produits en acier peuvent présenter divers défauts qui ont une incidence sur leur qualité, leurs performances et leur sécurité. Les défauts courants peuvent être classés en défauts de surface, défauts internes et défauts mécaniques.

Les défauts de surface comprennent les fissures, qui peuvent entraîner des défaillances catastrophiques et peuvent résulter d'un traitement thermique inapproprié, d'un soudage ou d'une contrainte mécanique. Les coutures sont des imperfections linéaires formées lors du laminage ou du forgeage, qui affaiblissent l'acier. Les laminations se produisent lorsque des couches d'acier se séparent, souvent en raison de techniques de laminage ou de forgeage inadéquates. Les croûtes sont des zones surélevées ou déprimées à la surface, causées par un laminage ou un forgeage inadéquat, qui affectent la résistance et la finition de l'acier. Les lacunes sont des couches d'acier qui se chevauchent et créent des zones surélevées, ce qui affaiblit l'acier. D'autres imperfections de surface comme les piqûres, les écailles et les inclusions peuvent avoir un impact négatif sur l'aspect et les performances de l'acier. Des irrégularités au niveau des arêtes, telles que des motifs ondulés, peuvent également se produire.

Les défauts internes comprennent les inclusions, qui sont des particules non métalliques piégées dans l'acier au cours de la fabrication, affaiblissant le matériau et augmentant le risque de fissures. La porosité fait référence à de petits vides ou cavités dans l'acier qui compromettent sa ductilité et sa résistance à la corrosion, souvent en raison d'un moulage ou d'un soudage inadéquat. La ségrégation implique une distribution inégale des éléments d'alliage, ce qui entraîne des variations dans la composition et les propriétés mécaniques du matériau.

Les défauts mécaniques englobent les déformations telles que la flexion, la torsion ou le gauchissement causées par une mauvaise manipulation, une charge excessive ou des contraintes thermiques, compromettant ainsi l'intégrité structurelle. Les désalignements résultent d'un assemblage imprécis ou de mauvaises pratiques de fabrication, entraînant des concentrations de contraintes et des points de défaillance potentiels. Les défauts de soudage, tels que la porosité, la fusion incomplète, les fissures, les contre-dépouilles et les projections excessives, peuvent compromettre l'intégrité de la soudure.

D'autres défauts comprennent des écarts dimensionnels tels que le gauchissement, la courbure, la torsion ou des variations de longueur ou de largeur, qui affectent l'intégrité structurelle et compliquent l'installation. La contamination du matériau par des substances étrangères telles que l'huile, la saleté ou la peinture peut affecter l'intégrité de la soudure et l'adhérence du revêtement. Un renforcement inadéquat, tel qu'un nombre insuffisant de barres d'armature ou de treillis, peut entraîner des faiblesses structurelles telles que des fissures ou un effondrement. Les problèmes d'adhérence du revêtement peuvent exposer le substrat en raison des impuretés du matériau. Les imperfections de surface de l'acier laminé à plat, telles que les motifs ondulés, les stries, les points en relief et les ondulations ou plis de surface, peuvent résulter d'une manipulation ou d'un dommage de fabrication.

Il est essentiel de remédier à ces défauts par le contrôle de la qualité, l'optimisation des processus et la formation efficace du personnel pour garantir la fiabilité et la longévité des produits sidérurgiques.

L'inspection visuelle est une méthode fondamentale pour identifier les défauts de l'acier. Elle s'appuie sur des techniques traditionnelles et avancées pour garantir un examen approfondi. L'inspection visuelle traditionnelle implique un examen direct à l'œil nu, ce qui est rentable et flexible, mais peut être incohérent en raison des variations dans les compétences de l'inspecteur et des limites de l'inspection des zones à faible visibilité.

Pour remédier à ces limitations, des techniques d'inspection visuelle améliorées sont utilisées. Les techniques d'amélioration de la lumière, telles que l'éclairage angulaire et l'éclairage diffus, permettent de mettre en évidence les irrégularités de la surface en créant des ombres ou en offrant des vues claires, respectivement. Le ressuage fluorescent utilise des liquides fluorescents qui s'infiltrent dans les fissures et qui brillent sous l'effet de la lumière ultraviolette pour révéler les défauts.

L'inspection microscopique utilise des microscopes industriels équipés de caméras et de logiciels d'analyse d'images pour détecter des défauts infimes, ce qui constitue une méthode d'essai non destructive, bien qu'elle puisse nécessiter des opérateurs qualifiés. L'inspection au borescope est utile pour examiner les structures internes, fournissant des vues détaillées des zones non visibles à l'œil nu.

Les systèmes d'inspection optique automatisée (AOI) utilisent des caméras haute résolution, un éclairage sophistiqué et des algorithmes logiciels pour des inspections de surface rapides, objectives et précises. Ces systèmes bénéficient d'une amélioration continue grâce à l'IA et à l'apprentissage automatique, ce qui améliore l'identification des défauts et la maintenance prédictive.

L'intégration de l'apprentissage automatique et de l'IA dans les méthodes basées sur la vision améliore considérablement la détection et la classification des défauts. Les modèles tels que les réseaux neuronaux artificiels et l'apprentissage profond traitent efficacement les grands ensembles de données et les divers types de défauts. La normalisation et l'analyse comparative sont essentielles pour comparer les algorithmes, tandis que l'augmentation des données améliore les performances des modèles. L'expertise humaine reste vitale pour affiner et valider ces modèles, en particulier avec de petits ensembles de données.

En combinant ces techniques d'inspection visuelle avec des technologies avancées, les industries peuvent parvenir à une détection plus précise et plus efficace des défauts dans les surfaces en acier.

Les principales causes des défauts de l'acier peuvent être attribuées à plusieurs facteurs, que l'on peut classer en trois grandes catégories : les facteurs liés au matériau, les problèmes liés au processus et les conditions environnementales.

Les facteurs liés aux matériaux comprennent la présence d'inclusions et de ségrégation. Les inclusions sont des particules non métalliques telles que des scories et des oxydes qui peuvent affaiblir l'acier et qui résultent d'une fusion incomplète des matériaux ou d'une contamination pendant la coulée. La ségrégation se produit lorsque des éléments tels que le manganèse, le carbone et le soufre se concentrent de manière inégale pendant la coulée, entraînant des variations locales de la composition qui peuvent provoquer des défauts tels que des taches blanches et des fissures.

Les problèmes liés au processus englobent un chauffage et un refroidissement inappropriés, une mauvaise conception et un mauvais alignement des matrices, ainsi que des techniques de forgeage et de laminage inadéquates. Un refroidissement rapide ou inégal peut induire des défauts tels que des flocons et des fissures superficielles, alors qu'un refroidissement lent peut contribuer à atténuer ces problèmes. Des matrices mal alignées ou mal conçues peuvent entraîner des sections non remplies et des décalages de matrices. Des techniques de forgeage ou de laminage déficientes peuvent provoquer des fissures, des laminations et des irrégularités de surface dues à une déformation inégale et à des contraintes internes. En outre, un soudage et un traitement thermique inappropriés peuvent entraîner des fissures et des porosités, la compétence et la qualité du métal soudé étant cruciales.

Les facteurs environnementaux et opérationnels jouent également un rôle important. Un mauvais nettoyage de la surface et des atmosphères oxydantes pendant le chauffage peuvent entraîner des piqûres de calamine et de l'oxydation, formant divers oxydes. L'usure et l'endommagement de l'équipement, par exemple dans les rainures de laminage, et l'utilisation incorrecte de la poudre de coulée peuvent entraîner des défauts de surface et internes. Une température et une pression inégales au cours de la production peuvent entraîner des fissures longitudinales, transversales et angulaires dans les produits en acier coulé en continu.

Parmi les autres facteurs contributifs, on peut citer les contraintes mécaniques excessives subies au cours de la transformation, qui entraînent des fissures superficielles et des déchirures internes, souvent exacerbées par un refroidissement irrégulier et une déformation inégale. Les conditions météorologiques, telles que les températures froides, peuvent également influer sur la formation de fissures au cours des processus de laminage.

En comprenant ces causes, les fabricants peuvent mettre en œuvre des mesures pour minimiser les défauts et garantir la qualité et l'intégrité des produits en acier.

Les fabricants peuvent prévenir les défauts des produits en acier grâce à plusieurs stratégies clés mises en œuvre à différents stades du processus de production. Tout d'abord, il est essentiel de s'assurer de la qualité des matières premières. Cela implique un processus robuste d'inspection des matériaux entrants pour vérifier les dimensions, les normes et les qualités, ainsi qu'une communication et une responsabilité claires avec les fournisseurs.

L'entretien régulier des équipements est essentiel pour prévenir les défauts, qu'il s'agisse d'un entretien préventif ou d'un entretien en cas de panne. Les contrôles et l'entretien de routine garantissent le bon fonctionnement de l'équipement, réduisant ainsi le risque de défauts. Par exemple, le nettoyage du matériel de soudage et l'affûtage des lames des machines à commande numérique peuvent réduire considérablement les défauts.

Dans les processus de moulage, une conception et une préparation adéquates des moules sont essentielles. Il s'agit notamment d'assurer une ventilation adéquate pour éviter le piégeage des gaz, d'utiliser des matériaux de moulage de haute qualité et de contrôler les paramètres de moulage tels que la température et la vitesse de coulée. L'entretien et l'inspection réguliers des moules sont nécessaires pour prévenir l'usure et la dégradation.

Une gestion minutieuse des pratiques de fusion et de coulée est nécessaire pour prévenir les défauts de moulage. Le contrôle de la température de coulée, l'utilisation de techniques telles que la coulée assistée sous vide et la modification de la composition chimique du matériau fondu peuvent réduire les problèmes tels que la porosité gazeuse. La mise en place d'une grille appropriée facilite un refroidissement et une solidification uniformes, ce qui permet d'éviter les défauts tels que les fermetures à froid et les erreurs de tirage.

La préparation et la protection de la surface sont importantes pour éviter les défauts de surface. Il est essentiel de maintenir un espace de travail propre et bien ventilé, d'utiliser des matériaux de haute qualité et d'assurer une bonne adhérence dans des processus tels que la galvanisation. Des inspections régulières pendant la production, le stockage et le transport permettent d'identifier rapidement les problèmes potentiels.

La mise en œuvre d'instructions de travail standard permet de s'assurer que les opérateurs savent comment effectuer les tâches et connaissent les résultats attendus, ce qui réduit les conjectures. Les mesures de contrôle de la qualité, telles que l'utilisation de machines à mesurer tridimensionnelles ou de caméras de vision, permettent d'identifier rapidement les défauts et de maintenir l'efficacité de la production.

Une manipulation et un stockage corrects des matériaux permettent d'éviter les défauts. L'utilisation de sable à haute résistance, à faible granulométrie et à faible perméabilité, ainsi que le battage dur du sable, empêchent la pénétration du métal. Le séchage des moules et des noyaux avant utilisation et leur stockage au sec préviennent la porosité des gaz.

Le contrôle du processus de refroidissement et de solidification est essentiel. La prise en compte des tolérances de retrait dans la conception du modèle et l'augmentation de la dissipation locale de la chaleur par des refroidissements internes, des nervures de refroidissement ou des serpentins peuvent empêcher la formation de cavités de retrait.

En mettant en œuvre ces stratégies, les fabricants peuvent réduire de manière significative les défauts dans les produits en acier, garantissant ainsi une qualité et une fiabilité accrues des produits finaux.

La réparation des défauts de l'acier implique plusieurs méthodologies et considérations. La réparation par soudage permet de traiter des défauts mineurs, de récupérer des composants et de modifier des prototypes. L'élimination des défauts, le préchauffage et les techniques de soudage appropriées sont essentiels pour des réparations efficaces. Des essais non destructifs doivent être effectués pour s'assurer de l'intégrité de la soudure. Pour les applications critiques, une refonte peut s'avérer nécessaire. La réparation de l'acier de construction implique une inspection visuelle, des techniques de soudage, de boulonnage et de renforcement pour maintenir l'intégrité et la fonctionnalité.

Les impacts spécifiques des défauts de l'acier sur les propriétés physiques de l'acier comprennent principalement les aspects suivants :

Changements de dureté et de plasticité : Sous l'influence de certains facteurs, la résistance de l'acier peut augmenter, mais en même temps, la plasticité et la ténacité diminuent, ce qui entraîne une fragilité accrue, un phénomène connu sous le nom de durcissement. Ce phénomène se produit généralement sous l'effet de charges répétées, lorsque la limite d'élasticité augmente et que l'on entre dans la phase plastique.

Effets sur la résistance à l'usure et à la fatigue : Les défauts de qualité de surface n'affectent pas seulement l'aspect esthétique des bandes d'acier laminées à chaud, mais peuvent également avoir des effets négatifs sur leurs propriétés mécaniques et leur résistance à la corrosion, y compris la résistance à l'usure et à la fatigue.

Usure des outils et surfaces non lisses : La présence de jeu dans le matériau peut entraîner une usure excessive et des surfaces non lisses des outils fabriqués à partir de ce matériau. C'est pourquoi l'acier à outils est soumis à des exigences strictes en ce qui concerne le niveau acceptable de relâchement.

Dispersion de la microstructure et des défauts : La ténacité de l'acier dépend principalement de la dispersion de la microstructure et des défauts (en évitant les défauts concentrés), plutôt que de la composition chimique. La ténacité subit des changements importants après le traitement thermique.

Effets du recuit et du traitement de normalisation : Le recuit peut réduire la dureté de l'acier, améliorer la plasticité, affiner les grains, éliminer les défauts structurels causés par le moulage, le forgeage et le soudage, homogénéiser la structure et la composition de l'acier et soulager les contraintes internes et l'écrouissage de l'acier. La normalisation a des effets similaires sur les grandes pièces coulées, forgées et soudées.