Imaginez que la chaîne de production de votre usine s'arrête soudainement en raison d'une fuite dans une canalisation cruciale. Comment la réparer sans risquer d'aggraver les dommages ou les temps d'arrêt ? Cet article examine six techniques de soudage essentielles pour arrêter les fuites, en mettant l'accent sur les méthodes pratiques et les mesures de sécurité. Du martelage au rivetage, vous apprendrez des stratégies pour gérer efficacement les fuites et assurer la sécurité dans les environnements dangereux à haute pression. Préparez-vous à acquérir les connaissances nécessaires pour lutter efficacement contre les fuites et assurer le bon fonctionnement de votre production.

Dans la production industrielle, le fonctionnement continu des équipements peut entraîner diverses fuites dans les tuyaux, les vannes et les conteneurs. Ces fuites ont un impact significatif sur la stabilité de la production et la qualité des produits, et peuvent entraîner une pollution de l'environnement et un gaspillage des ressources. En outre, les fuites de produits dangereux tels que les gaz toxiques et les substances inflammables constituent une menace sérieuse pour la sécurité de la production et l'écosystème environnant.

Des incidents historiques tels que l'explosion de l'oléoduc Qingdao Huangdao (22 novembre 2013) et l'explosion de l'entrepôt de marchandises dangereuses de Tianjin Binhai New Area (2 août 2015) soulignent les conséquences catastrophiques des fuites dans les médias, qui entraînent des pertes considérables en vies humaines et en biens.

Il est essentiel de remédier rapidement aux fuites industrielles, mais la réparation des fuites dans les équipements contenant des substances inflammables, explosives ou toxiques sous pression présente des défis techniques considérables. Ces réparations nécessitent des techniques de soudage spécialisées dans des conditions dangereuses, s'écartant des procédures de soudage standard et exigeant des protocoles de sécurité rigoureux.

Avant le soudage, des mesures de sécurité complètes doivent être mises en œuvre pour atténuer les risques et protéger le lieu de travail, les soudeurs et le personnel auxiliaire. Seuls des soudeurs hautement qualifiés et expérimentés devraient entreprendre ces tâches, guidés par des ingénieurs en soudage disposant d'une grande expertise technique pour garantir la sécurité des opérations.

Par exemple, lors de la réparation d'un réservoir de pétrole, il est impératif de connaître la capacité du réservoir, le point d'éclair du pétrole, la pression interne et d'autres paramètres pertinents. Le processus de soudage doit être méticuleusement planifié afin d'éviter les blessures corporelles ou l'escalade vers des incidents de sécurité plus importants.

Pour garantir la sécurité avant et pendant les opérations de soudage, les étapes critiques suivantes doivent être respectées :

Plusieurs techniques de soudage spécialisées pour la réparation des fuites sont couramment utilisées dans la pratique de l'ingénierie. Ces méthodes, en constante évolution, méritent d'être étudiées en profondeur et affinées afin d'améliorer leur efficacité et leur sécurité dans les applications industrielles.

Cette technique de réparation spécialisée est particulièrement efficace pour traiter les fissures, les trous de sable et les soufflures dans les cuves et les tuyaux à basse pression, en particulier dans les matériaux sujets à la fissuration à chaud ou à la porosité.

Pour obtenir des résultats optimaux, il convient d'utiliser des électrodes de petit diamètre (généralement de 2,5 à 3,2 mm) pendant le processus de soudage. Il est essentiel de respecter strictement le courant de soudage spécifié pour minimiser l'apport de chaleur et contrôler la taille du bain de soudure. Pour la plupart des applications à basse pression, le courant doit être compris entre 70 et 110 A, en fonction de l'épaisseur du matériau et de la taille de l'électrode.

Utiliser une technique de soudage rapide pour maximiser l'efficacité et minimiser l'expansion de la zone affectée thermiquement (ZAT). La chaleur de l'arc doit être utilisée stratégiquement pour préchauffer la zone entourant immédiatement la fuite, ce qui améliore la pénétration de la soudure et réduit le risque de défauts de chevauchement à froid.

Immédiatement après l'extinction de l'arc, appliquez une pression rapide et localisée sur le bain de soudure encore fondu à l'aide d'un marteau de taille appropriée ou d'une pelle pointue. Cette action, connue sous le nom de "grenaillage", contribue à :

Poursuivre les cycles de soudage et de grenaillage intermittents, en prévoyant de brèves périodes de refroidissement entre les passes afin d'éviter une accumulation excessive de chaleur. Cette technique est particulièrement efficace pour les matériaux à forte teneur en carbone ou ceux susceptibles de durcir dans la zone de contact.

Il est important de noter que si cette méthode peut être très efficace pour des réparations temporaires ou dans certaines applications à faible contrainte, elle peut ne pas convenir à tous les appareils à pression ou systèmes de tuyauterie. Il convient de toujours consulter les normes et codes pertinents (par exemple, ASME BPVC, API 510) et d'effectuer les essais non destructifs (END) appropriés pour s'assurer de l'intégrité de la réparation.

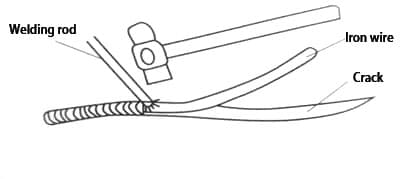

Pour les fissures larges ou les porosités de sable et de gaz de grand diamètre, les techniques de réparation conventionnelles telles que le grenaillage, la torsion et le pressage s'avèrent souvent inadéquates. Dans ce cas, une méthode spécialisée de soudage de rivets offre une solution plus efficace.

Cette technique consiste à colmater stratégiquement les défauts avec des matériaux d'apport compatibles, généralement des fils de fer ou des électrodes de soudage de composition et de diamètre appropriés. Ce colmatage initial permet de réduire la pression et le débit des fuites potentielles, créant ainsi des conditions plus favorables au soudage ultérieur.

L'aspect critique de cette méthode réside dans son approche séquentielle :

Cette procédure étape par étape permet de mieux contrôler le processus de réparation et de minimiser le risque d'introduire des contraintes ou des défauts supplémentaires.

Les éléments clés d'une mise en œuvre réussie sont les suivants :

La figure 1 fournit une représentation visuelle de cette méthode de soudage de rivets, illustrant le processus séquentiel d'obturation et de soudage.

Les fuites causées par la corrosion, l'usure et l'amincissement du matériau nécessitent une approche spécialisée de la réparation. Il est déconseillé de souder directement sur le site de la fuite, car cela risque d'aggraver le problème et d'entraîner des brèches plus importantes.

Au lieu de cela, il convient d'utiliser une technique de soudage par points stratégique. Commencez par sélectionner des zones saines et exemptes de fuites, adjacentes ou légèrement en dessous de la section compromise. Ces endroits serviront de points d'ancrage pour le processus de réparation.

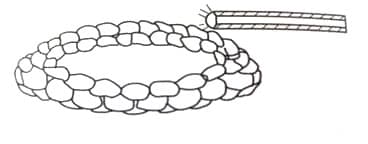

Commencez la réparation en créant un bain de fusion stable dans la zone choisie. Progressez graduellement vers la fuite, en déposant le métal soudé en une série de points qui se chevauchent. Cette technique, qui rappelle la construction d'un nid d'hirondelle, crée une structure renforcée qui contient efficacement la fuite.

Pour terminer la réparation, colmatez la fuite à l'aide d'une méthode de soudage de précision. Utiliser un courant de soudage de faible intensité et une électrode de petit diamètre afin de minimiser l'apport de chaleur et d'assurer un contrôle maximal. Cette dernière étape, illustrée à la figure 2, permet de fermer la fuite de manière contrôlée sans compromettre l'intégrité du matériau environnant.

Cette méthode permet non seulement de réparer la fuite immédiate, mais aussi de renforcer la zone affaiblie, ce qui peut prévenir de futures défaillances à proximité. Il est essentiel de noter qu'une inspection et des essais après soudage doivent être effectués pour vérifier l'efficacité de la réparation et s'assurer qu'aucun nouveau point faible n'a été créé par inadvertance.

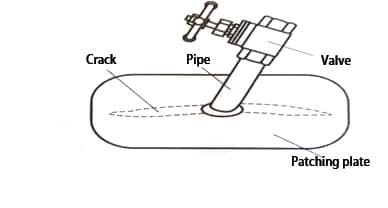

Cette technique de soudage avancée est spécialement conçue pour traiter les fuites caractérisées par de grandes surfaces, des débits élevés ou des pressions importantes, comme l'illustre la figure 3.

Pour atténuer efficacement la fuite, une plaque complémentaire sur mesure incorporant un mécanisme de fermeture de précision doit être fabriquée pour correspondre à la géométrie et aux caractéristiques d'écoulement uniques de la fuite.

Pour les fuites importantes, il convient d'utiliser un système d'interception composé d'une section de tuyau de dérivation stratégiquement conçue et équipée d'une vanne haute pression intégrée. Cette installation permet de contrôler le débit pendant le processus de réparation.

Pour les petites fuites, améliorez l'efficacité de la réparation en soudant au préalable un écrou renforcé sur la plaque de réparation, ce qui facilite la fixation et le réglage de la pression.

Les dimensions de la plaque de colmatage doivent dépasser la zone de fuite d'au moins 25% pour garantir une couverture adéquate et l'intégrité de la structure. Positionner le dispositif de fermeture sur la plaque de réparation dans l'alignement précis du centre de la fuite pour une étanchéité optimale.

Appliquer un cordon continu de produit d'étanchéité industriel résistant à la pression le long du périmètre de la surface de contact de la plaque de réparation. Cette étape critique crée un joint robuste, canalisant le fluide fuyant à travers un tuyau de guidage désigné tout en minimisant les fuites périphériques autour du patch.

Une fois la plaque de réparation solidement soudée en place à l'aide de matériaux et de techniques d'apport appropriés, engager le mécanisme de fermeture en fermant la vanne ou en serrant les boulons au couple spécifié. Effectuer un test de pression après réparation pour vérifier l'intégrité du joint.

Lorsqu'une canalisation présente des fuites importantes dues à la corrosion ou à l'usure, il est possible de recourir à la méthode de réparation par manchon. Cette technique utilise un manchon dont le diamètre est égal ou légèrement supérieur à celui de la canalisation endommagée. La longueur du manchon est déterminée par l'étendue de la zone endommagée, ce qui permet de couvrir entièrement la fuite.

Le processus de réparation comprend les étapes suivantes :

1. Préparation du manchon :

2. Séquence de soudage :

3. Contrôle de la qualité :

La figure 4 illustre la méthode de soudage des manchons, en mettant en évidence la séquence de soudage et les zones critiques pendant le processus de réparation.

Cette technique de réparation offre une solution robuste pour les dommages importants subis par les pipelines, en assurant le renforcement structurel et la prévention des fuites sans qu'il soit nécessaire de remplacer complètement le pipeline. Elle est particulièrement efficace pour les réparations in situ dans des environnements difficiles où le remplacement de la canalisation peut s'avérer peu pratique ou d'un coût prohibitif.

Le soudage en continu doit être évité lors de la réparation des conteneurs de fuites d'huile en raison du risque d'apport de chaleur excessif. La température de soudage doit être soigneusement contrôlée afin d'éviter d'autres dommages ou des risques potentiels pour la sécurité.

Le soudage par points avec refroidissement simultané est la méthode préférée. Cette technique implique :

Dans certains cas, une combinaison de techniques de soudage peut s'avérer nécessaire pour colmater efficacement les fuites. Le succès des réparations de fuites par soudage dépend souvent de la polyvalence du soudeur et de sa capacité à s'adapter à des situations spécifiques.

Il est essentiel de noter que tous les métaux ne conviennent pas au soudage de l'obturation des fuites :

Précautions de sécurité importantes :

Il est essentiel de comprendre que ces méthodes de soudage sont des solutions temporaires et qu'elles n'offrent pas les mêmes propriétés mécaniques que des soudures à pénétration totale correctement exécutées. La zone réparée peut présenter une solidité et une résistance à la corrosion réduites par rapport au matériau d'origine.

Lorsque l'équipement est dépressurisé et exempt de fluide, la soudure temporaire d'obturation des fuites doit être complètement retirée. L'équipement doit ensuite être correctement ressoudé ou réparé à l'aide de méthodes alternatives conformes aux spécifications du produit et aux normes industrielles.

Dans tous les cas, une bonne évaluation des risques, le respect des protocoles de sécurité et la prise en compte des propriétés des matériaux sont essentiels à la réussite et à la sécurité des réparations de fuites dans les systèmes de confinement des hydrocarbures.

Avec l'évolution des procédés industriels modernes, la technologie d'arrêt des fuites par soudage s'est imposée comme une technique d'urgence essentielle dans les environnements de production continue. Cette approche innovante permet une intervention rapide sans interrompre les opérations, minimisant ainsi les temps d'arrêt et les pertes de production.

Le traitement d'une fuite exige un équilibre stratégique entre l'action immédiate et les solutions à long terme. Si des mesures temporaires d'arrêt des fuites peuvent être mises en œuvre rapidement, il est impératif de prévoir une réparation ou un remplacement complet lors d'un entretien planifié afin de garantir l'intégrité et la sécurité à long terme.

L'application de la technologie de colmatage des fuites doit être très adaptable, en tenant compte de facteurs tels que la nature de la fuite, les conditions d'exploitation et les propriétés des matériaux. Cette flexibilité permet aux techniciens de choisir la méthode la plus efficace pour chaque situation unique.

Plusieurs techniques sophistiquées peuvent être utilisées pour remédier aux fuites, notamment des enveloppes composites, des colliers et des produits d'étanchéité injectables. L'objectif premier n'est pas seulement d'arrêter la fuite immédiate, mais aussi de prévenir les fuites futures grâce à l'application de technologies avancées de soudage et d'étanchéité. Cette approche proactive améliore la fiabilité globale du système et l'efficacité opérationnelle.