Vous êtes-vous déjà demandé comment nous pouvions découper avec précision des matériaux durs comme le verre et la céramique ? Dans cet article, nous explorons l'usinage par ultrasons, une technologie fascinante qui utilise des vibrations à haute fréquence pour façonner des matériaux durs et fragiles. Découvrez ses principes, ses applications et l'incroyable précision qu'il offre.

L'usinage par décharge électrique (EDM) et l'usinage électrochimique (ECM) sont des procédés spécialisés qui conviennent principalement aux matériaux métalliques conducteurs, ce qui limite leur application aux substrats non conducteurs ou non métalliques.

En revanche, l'usinage par ultrasons (USM) offre une solution polyvalente pour le traitement d'une large gamme de matériaux, y compris les substances conductrices et non conductrices. Cette technique excelle dans l'usinage de matériaux métalliques durs et cassants tels que les alliages avancés et les aciers trempés, tout en offrant des capacités supérieures pour les matériaux non conducteurs et non métalliques tels que le verre de précision, les céramiques avancées, les matériaux semi-conducteurs et les composants critiques tels que les plaquettes de germanium et de silicium utilisées dans l'industrie électronique.

Les applications de l'USM vont au-delà des processus traditionnels d'enlèvement de matière. Elle s'est avérée efficace dans les opérations de nettoyage de précision, en particulier pour les pièces complexes à géométrie complexe. En outre, la technologie USM a été adaptée à des applications de soudage spécialisées et à des procédures d'essais non destructifs, ce qui accroît sa valeur dans divers secteurs de la fabrication.

Le soudage par ultrasons, un sous-ensemble de la technologie USM, utilise des vibrations mécaniques à haute fréquence (généralement 20-40 kHz) transmises à l'interface de deux composants à assembler. Sous une pression contrôlée, ces vibrations induisent une friction localisée et une génération de chaleur à l'interface des matériaux, favorisant l'interdiffusion moléculaire et créant une liaison à l'état solide sans faire fondre le matériau en vrac. Ce procédé est particulièrement avantageux pour l'assemblage de thermoplastiques, de métaux non ferreux et de matériaux dissemblables pour lesquels les méthodes de soudage traditionnelles peuvent s'avérer inefficaces ou nuisibles.

Un système de soudage par ultrasons typique comprend quatre éléments essentiels :

Les principaux composants d'un système de soudage par ultrasons comprennent un trio composé d'un générateur d'ultrasons, d'un transducteur, d'amplificateurs, d'une tête de soudage, d'un moule et d'un cadre.

Le soudage par ultrasons consiste à convertir un courant de 50/60 Hz en énergie électrique de 15, 20, 30 ou 40 KHz par l'intermédiaire d'un générateur d'ultrasons. L'énergie électrique à haute fréquence convertie est à nouveau transformée en mouvement mécanique de même fréquence par l'intermédiaire d'un transducteur.

Ensuite, le mouvement mécanique est transféré à la tête de soudage par l'intermédiaire d'un ensemble de dispositifs d'amplification qui peuvent modifier l'amplitude. La tête de soudage transmet l'énergie vibratoire reçue au joint de la pièce à souder. Dans cette zone, l'énergie vibratoire est convertie en énergie thermique par frottement, ce qui fait fondre les zones à souder.

Les ultrasons peuvent être utilisés non seulement pour souder les métaux et les plastiques thermodurcissables, mais aussi pour traiter les tissus et les films.

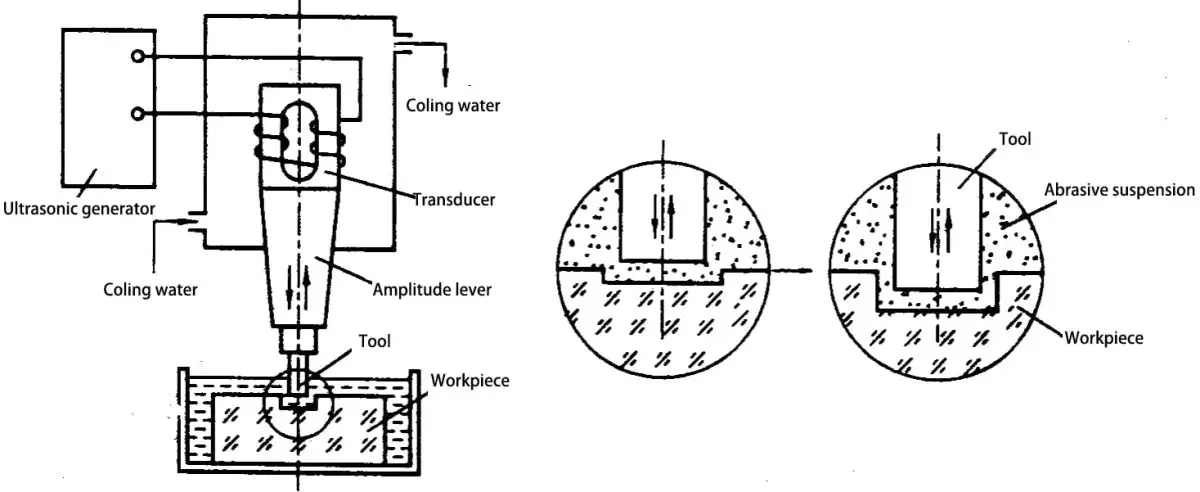

En particulier, usinage par ultrasons (USM) est une méthode de traitement des matériaux durs et cassants par l'utilisation de vibrations ultrasoniques sur la face frontale de l'outil, combinées à l'action d'une suspension abrasive.

L'USM est le résultat des effets combinés de l'impact mécanique et du broyage abrasif causé par la vibration des abrasifs sous l'effet des ondes ultrasoniques, l'impact continu des abrasifs étant le facteur principal.

Au cours du processus d'usinage par ultrasons, une suspension de liquide et un mélange abrasif sont introduits entre la tête de l'outil et la pièce à usiner. Une légère pression est appliquée dans le sens de la vibration de la tête de l'outil.

La fréquence ultrasonique générée par le générateur d'ultrasons est transformée en vibrations mécaniques par le transducteur. L'amplitude est amplifiée à 0,01-0,15 mm par la tige d'amplitude, puis transmise à l'outil.

La face frontale de l'outil est entraînée dans une vibration ultrasonique, ce qui permet aux particules abrasives contenues dans la suspension de frapper et de poncer continuellement la surface de la pièce à usiner à grande vitesse. Il en résulte un écrasement du matériau dans la zone d'usinage en fines particules, qui sont ensuite retirées du matériau.

Bien que chaque impact n'enlève qu'une petite quantité de matière, la fréquence élevée de plus de 16 000 impacts par seconde permet une certaine vitesse de traitement.

En même temps, l'impact hydraulique et le phénomène de cavitation provoqués par la vibration ultrasonique à l'extrémité de l'outil entraînent la pénétration du liquide dans les fissures du matériau de la pièce, ce qui accélère le processus de destruction.

L'impact hydraulique force également le fluide de travail de la suspension à circuler dans la fente d'usinage, ce qui assure un renouvellement rapide des particules abrasives usées.

1. Principe du soudage métallique par ultrasons

Le soudage des métaux par ultrasons est un procédé d'assemblage avancé à l'état solide qui utilise des vibrations mécaniques à haute fréquence (généralement supérieures à 20 kHz) pour créer des liaisons métallurgiques solides entre des métaux similaires ou dissemblables. Cette technique innovante offre des avantages uniques par rapport aux méthodes de soudage traditionnelles.

Le processus repose sur la conversion de l'énergie ultrasonique en chaleur de friction localisée et en déformation plastique à l'interface des pièces. Contrairement au soudage conventionnel, le soudage par ultrasons s'effectue sans faire fondre les matériaux de base ni utiliser de sources de chaleur externes. Au lieu de cela, une combinaison de pression contrôlée et d'oscillations à haute fréquence (généralement de 20 à 40 kHz) génère les conditions nécessaires au collage.

Au cours du cycle de soudage, les mécanismes clés suivants contribuent à la formation du joint :

Le soudage de métaux par ultrasons présente plusieurs avantages :

Cette technique est particulièrement adaptée à l'assemblage de feuilles minces, de films et de fils fins en métaux non ferreux tels que l'aluminium, le cuivre, le nickel et les métaux précieux. Les applications courantes sont les suivantes

2. Principe du soudage plastique par ultrasons

Lorsque les ondes ultrasoniques agissent sur la surface de contact des matériaux thermoplastiques, elles génèrent des vibrations à haute fréquence des dizaines de milliers de fois par seconde. Ces vibrations à haute fréquence, lorsqu'elles atteignent une certaine amplitude, sont transmises à la zone de soudage par l'intermédiaire de l'élément soudé, convertissant l'énergie ultrasonique en chaleur.

La résistance au son à la jonction des deux soudures dans la zone de soudage est importante, ce qui génère localement des températures élevées. En raison de la mauvaise conduction thermique des plastiques, la chaleur ne peut être dissipée rapidement et s'accumule dans la zone de soudure, entraînant la fonte rapide des surfaces de contact des deux plastiques.

Sous l'effet d'une certaine pression, les matières plastiques fusionnent. Lorsque les ondes ultrasoniques cessent, la pression est maintenue pendant quelques secondes pour permettre la solidification, la formation d'une chaîne moléculaire robuste pour atteindre l'objectif de la soudure. Les résistance au soudage peut s'approcher de la force du matériau d'origine.

La qualité du soudage plastique par ultrasons dépend de trois facteurs : l'amplitude de la tête de soudage du transducteur, la pression appliquée et le temps de soudage. Le temps de soudage et la pression de la tête de soudage peuvent être réglés, tandis que l'amplitude est déterminée par le transducteur et la tige d'amplitude.

Ces trois facteurs interagissent et ont une valeur optimale. Lorsque l'énergie dépasse cette valeur optimale, la quantité de plastique fondu est élevée et le matériau soudé est susceptible de se déformer.

Si l'énergie est trop faible, la soudure obtenue n'est pas ferme, et la pression appliquée ne doit pas être trop élevée non plus. La pression optimale est le produit de la longueur de l'arête de la pièce à souder et de la pression optimale par millimètre de l'arête.

a. Excellente dans l'usinage de matériaux difficiles à traiter, y compris les métaux et les non-métaux. Particulièrement efficace pour les matériaux non conducteurs tels que le verre, la céramique, le quartz, le silicium, l'agate, les pierres précieuses et les diamants. Il peut également traiter des métaux durs conducteurs tels que l'acier trempé et les alliages avancés, mais avec une efficacité réduite.

b. Idéalement adapté aux géométries difficiles : trous profonds, composants à parois minces, tiges minces, pièces à faible rigidité et formes complexes avec des spécifications rigoureuses.

c. Optimisé pour l'usinage de haute précision, il offre une précision supérieure et une faible rugosité de surface pour les composants critiques.

Le mécanisme d'impact localisé à haute fréquence entraîne des forces de coupe macroscopiques négligeables. Il en résulte une réduction significative des contraintes de coupe et de la production de chaleur, ce qui permet de préserver l'intégrité du matériau et d'améliorer l'efficacité globale.

L'usinage par ultrasons permet d'obtenir une précision dimensionnelle (typiquement 0,005-0,02 mm) et une finition de surface (valeurs Ra de 0,05-0,2μm) exceptionnelles. Le processus ne laisse pas de contraintes résiduelles ni de dommages thermiques sur les surfaces usinées, ce qui le rend idéal pour les composants délicats, les tolérances étroites et les pièces à faible rigidité.

Il excelle dans la production de cavités complexes et de surfaces moulées avec une grande fidélité, surpassant les méthodes d'usinage conventionnelles pour les formes 3D complexes.

Permet d'utiliser des matériaux d'outillage relativement souples avec des géométries complexes, réduisant ainsi les coûts d'outillage et permettant le prototypage rapide de formes personnalisées.

Les systèmes d'usinage par ultrasons sont généralement de conception simple, ce qui facilite leur utilisation, leur maintenance et leur intégration dans les processus de fabrication existants.

La vitesse d'usinage correspond à la quantité de matière enlevée par unité de temps et est exprimée en mm.3/min ou g/min.

Les facteurs influençant la vitesse d'usinage comprennent l'amplitude et la fréquence de l'outil, la pression d'alimentation, le type et la taille des particules d'abrasif, le matériau de la pièce et la concentration de la suspension d'abrasif.

a. Influence de l'amplitude et de la fréquence de l'outil :

Une amplitude excessive et une fréquence élevée peuvent soumettre l'outil et la tige d'amplitude à des contraintes élevées. stress interne. L'amplitude est généralement comprise entre 0,01 et 0,1 mm, et la fréquence entre 16 000 et 25 000 Hz.

Dans l'usinage réel, il est nécessaire d'ajuster la fréquence de résonance en fonction des différents outils afin d'obtenir une amplitude maximale et une vitesse d'usinage plus élevée.

b. Influence de la pression d'alimentation :

L'outil doit avoir une pression d'avance appropriée pendant l'usinage. Une pression trop faible augmente l'écart entre la face frontale de l'outil et la surface de la pièce, ce qui réduit la force d'impact de l'abrasif sur la pièce.

L'augmentation de la pression réduit l'écart, mais lorsque l'écart diminue dans une certaine mesure, la circulation et la vitesse de renouvellement de l'abrasif et du fluide de travail s'en trouvent réduites, ce qui diminue la productivité.

c. Influence du type d'abrasif et de la taille des particules :

Différents abrasifs peuvent être sélectionnés pour des matériaux dont la résistance varie au cours de l'usinage. Un abrasif plus puissant permet d'accélérer la vitesse d'usinage, mais le coût doit également être pris en compte. Pour l'usinage de matériaux tels que les pierres précieuses ou les diamants, il faut utiliser des abrasifs diamantés.

Le carbure de bore convient à l'usinage de l'acier trempé et des alliages durs, tandis que les abrasifs en oxyde d'aluminium sont utilisés pour le traitement de matériaux tels que le verre, le quartz, le silicium et le germanium.

d. Influence du matériau de la pièce :

Les matériaux durs et cassants sont plus faciles à enlever lors de l'usinage, tandis que les matériaux présentant une bonne ténacité sont plus difficiles à traiter.

e. Influence de la concentration de la suspension abrasive :

Une concentration plus faible de la suspension abrasive signifie qu'il y a moins de particules abrasives dans la fente d'usinage, ce qui peut entraîner une diminution significative de la vitesse d'usinage, en particulier pour les grandes surfaces et les grandes profondeurs.

L'augmentation de la concentration d'abrasifs améliore la vitesse d'usinage, mais une concentration trop élevée peut affecter la circulation et l'impact des particules abrasives dans la zone d'usinage, ce qui entraîne une diminution de la vitesse d'usinage.

La précision de l'usinage par ultrasons est influencée par la précision de la machine-outil et du dispositif de fixation, ainsi que par la taille des particules abrasives, la précision et l'usure de l'outil, l'amplitude des vibrations latérales, la profondeur d'usinage et les propriétés du matériau de la pièce à usiner.

L'usinage par ultrasons offre une excellente qualité de surface, sans générer de couches superficielles ou de marques de brûlure. La rugosité de la surface dépend principalement de la taille des particules abrasives, de l'amplitude des ultrasons et de la dureté du matériau de la pièce.

Des particules abrasives de plus petite taille, une amplitude ultrasonique plus faible et un matériau de pièce plus dur permettent d'améliorer la rugosité de la surface, car la valeur de la rugosité est principalement déterminée par la taille et la profondeur des rainures laissées par l'impact de chaque particule abrasive sur le matériau de la pièce.

Bien que la productivité de l'usinage par ultrasons soit inférieure à celle de l'usinage par décharge électrique et de l'usinage électrochimique, la précision de l'usinage et la qualité de la surface sont supérieures.

Il est important de noter qu'il peut traiter des matériaux semi-conducteurs et non métalliques durs et cassants, tels que le verre, la céramique, le quartz, le silicium, l'agate, les pierres précieuses et les diamants, qui sont difficiles à usiner à l'aide d'autres méthodes.

En outre, il est souvent utilisé dans les étapes finales de finition de l'acier trempé, alliage dur les moules, les filières de tréfilage et les moules en plastique traités par usinage par décharge électrique, afin de réduire davantage la rugosité de la surface.

L'usinage par ultrasons est principalement utilisé pour le traitement des trous circulaires, des trous façonnés, des cavités, des imbrications et des micro-trous dans les matériaux fragiles et durs.

L'usinage par ultrasons convient à la découpe de matériaux fragiles et durs tels que la céramique, le quartz, le silicium et les pierres précieuses, qui sont difficiles à découper à l'aide de méthodes conventionnelles. Il offre des avantages tels que des tranches fines, des coupes étroites, une grande précision, une productivité élevée et un bon rapport coût-efficacité.

Cette méthode est basée sur l'effet de cavitation produit par la solution de nettoyage sous l'action des ondes ultrasoniques. Le fort impact généré par la cavitation agit directement sur la surface à nettoyer, provoquant la désintégration des débris et leur détachement de la surface.

Cette méthode est principalement utilisée pour le nettoyage de précision de pièces de petite et moyenne taille à géométrie complexe, où les autres méthodes de nettoyage sont moins efficaces, en particulier pour les trous profonds, les micro-trous, les trous courbes, les trous borgnes, les rainures, les espaces étroits, etc. Il offre une productivité et des taux de purification élevés.

Actuellement, il est utilisé pour le nettoyage des semi-conducteurs et des composants de circuits intégrés, des pièces d'instruments, des appareils électroniques à vide, des composants optiques et des instruments médicaux.

Le soudage par ultrasons utilise les vibrations ultrasoniques pour éliminer le film d'oxyde de la surface des pièces, exposant ainsi la surface du matériau de base. L'impact vibratoire à grande vitesse entre les deux surfaces de la pièce soudée provoque un échauffement par friction et un collage.

Il peut être utilisé pour souder le nylon, les plastiques et les produits en aluminium sujets à la formation de films d'oxyde. Il peut également être utilisé pour appliquer de l'étain ou de l'argent sur les surfaces de céramiques et d'autres matériaux non métalliques, afin d'améliorer leur résistance à la corrosion. soudabilité.

Pour augmenter la vitesse d'usinage et réduire l'usure des outils lors de l'usinage de matériaux métalliques durs tels que les alliages durs et les alliages résistants à la chaleur, on utilise l'usinage combiné assisté par ultrasons avec l'usinage électrochimique ou l'usinage par décharge électrique.

Elle est souvent utilisée pour l'usinage de trous ou de fentes étroites dans des composants tels que les injecteurs de carburant et les plaques de tréfilage, ce qui se traduit par une amélioration significative de la productivité et de la qualité.

Coupe par vibration ultrasonique (par exemple, tournage), forageLe filetage) a également été développé pendant plusieurs décennies comme une nouvelle technologie pour l'usinage de précision et les matériaux difficiles à couper, réduisant les efforts de coupe, la rugosité de la surface, l'usure de l'outil et augmentant la productivité.

Parmi les applications les plus courantes, on peut citer le tournage par vibration ultrasonique, la rectification par vibration ultrasonique, l'usinage par ultrasons de trous profonds, de petits trous et le taraudage, entre autres.