Imaginez une technologie capable d'usiner sans effort les matériaux les plus durs avec précision et efficacité. C'est exactement ce que fait l'usinage par ultrasons, qui révolutionne la manière dont les industries traitent les matériaux durs, fragiles et composites. En exploitant l'énergie des vibrations ultrasoniques, cette technique minimise l'usure des outils et améliore la qualité de la surface, ce qui la rend indispensable dans les domaines de l'aérospatiale, de l'automobile et de la médecine. Plongez dans cet article pour explorer les principes, les applications et les tendances futures de la technologie de l'usinage par ultrasons, et découvrez comment elle est appelée à transformer la fabrication moderne.

Cet article donne un aperçu du développement, de l'état actuel de la recherche et des tendances futures de la technologie de l'usinage par ultrasons, en mettant l'accent sur ses applications industrielles.

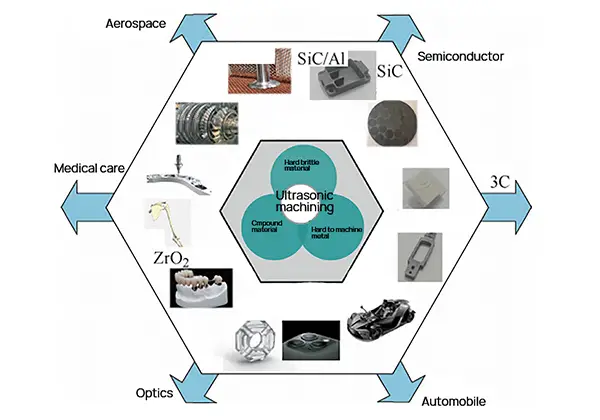

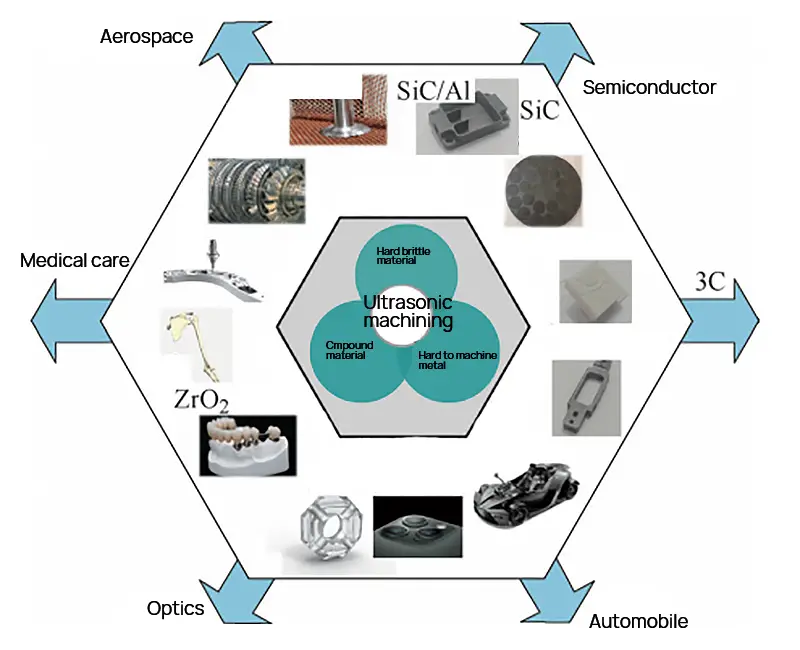

L'usinage par ultrasons est une technologie spécialisée utilisée pour l'usinage de matériaux difficiles à traiter, tels que les matériaux durs et fragiles, les matériaux composites et les matériaux métalliques difficiles. Son potentiel d'utilisation est important dans diverses industries, notamment l'aérospatiale, l'automobile, les semi-conducteurs, les 3C et le secteur médical.

Cette technologie utilise l'énergie des vibrations ultrasoniques pour enlever avec précision des matériaux difficiles à usiner.

Au cours des dernières années, la technologie de l'usinage par ultrasons a connu un développement important grâce à la collaboration d'universités, d'instituts de recherche et d'entreprises, tant au niveau national qu'international. De nombreuses applications de l'usinage par ultrasons ont été réalisées avec succès pour l'usinage de précision de divers matériaux difficiles.

En tant que représentant d'une technologie de fabrication avancée, l'usinage par ultrasons jouera un rôle crucial dans l'amélioration du niveau général de fabrication.

Ces dernières années, des matériaux techniques avancés tels que les alliages de titane, les superalliages, les céramiques techniques, les composites à matrice céramique et les composites en nid d'abeille sont apparus dans divers domaines de fabrication, notamment l'aérospatiale, l'automobile, les semi-conducteurs, le 3C et le médical. Ces matériaux présentent d'excellentes performances mais une faible usinabilité et sont considérés comme des matériaux difficiles à usiner.

La technologie de fabrication mécanique traditionnelle se heurte à des difficultés lorsqu'il s'agit d'usiner ces matériaux avec précision. Pour surmonter ces limitations, l'usinage par ultrasons (UM) a gagné en attention et est devenu largement utilisé.

L'usinage par ultrasons est une technologie qui utilise l'énergie des vibrations ultrasoniques pour enlever avec précision des matériaux difficiles à usiner. Cette technologie concentre l'énergie vibratoire ultrasonique sur la zone de travail de l'outil par le biais d'une série de transmissions et de transformations structurelles, ce qui produit un effet d'enlèvement par impact sur le matériau coupé et améliore son usinabilité.

La technologie d'usinage par ultrasons présente plusieurs avantages dans le processus d'usinage, tels que la réduction de la force de coupe et de la chaleur, la minimisation de l'usure de l'outil et des bavures d'effondrement des arêtes, l'optimisation de la morphologie des copeaux, l'amélioration de la qualité de la surface, la réduction des dommages sous la surface et l'amélioration de l'efficacité de l'usinage.

Il est important de noter que la technologie de l'usinage par ultrasons est basée sur la technologie des ultrasons de puissance et qu'il s'agit d'un processus d'enlèvement physique qui n'altère pas la qualité de l'air. propriétés des matériaux.

En raison de la demande croissante du marché, les systèmes commerciaux normalisés de la technologie d'usinage par ultrasons sont devenus une priorité du marché actuel. Les technologies d'usinage par ultrasons pertinentes ont été appliquées à l'usinage de précision de divers matériaux difficiles à usiner, tels que le verre optique, le saphir, les céramiques, les céramiques d'alumine, les alliages de titane, les superalliages, les composites à base de fibres de carbone et les composites de carbure de silicium à base d'aluminium.

De nombreux instituts de recherche scientifique et entreprises manufacturières appliquent désormais la technologie de l'usinage par ultrasons dans l'industrie.

Fig. 1 : champs d'application et cas typiques de l'usinage par ultrasons

"Un outil bien aiguisé est nécessaire pour faire du bon travail". La technologie de l'usinage par ultrasons est un outil tranchant pour l'usinage de précision des matériaux difficiles. Dans la plupart des domaines de coupe, l'usinage par ultrasons est appelé "usinage de précision assisté par ultrasons", ce qui signifie que l'on utilise la vibration ultrasonique pour améliorer la technologie de coupe traditionnelle et obtenir un effet spécial d'enlèvement de matière. Toutefois, dans certains cas, la vibration ultrasonique devient la principale, voire la seule puissance de coupe, et ce type d'usinage ultrasonique peut être appelé "usinage ultrasonique direct".

Par exemple, le scalpel à ultrasons utilisé dans le domaine médical pour couper les os et le couteau à ultrasons Dagger Knife utilisé dans le traitement des pièces en nid d'abeille dans l'aviation sont des exemples d'usinage direct par ultrasons.

Dans les années 1920, des scientifiques des États-Unis, du Japon, de l'Allemagne et de l'Union soviétique ont entamé la recherche fondamentale sur l'usinage par vibration, en se concentrant sur l'amélioration des conditions de coupe pour briser les copeaux de matière. Ces premières recherches concernaient principalement le tournage par ultrasons et l'usinage par vibration à basse fréquence, dont la fréquence était très différente de la fréquence ultrasonique actuelle, supérieure à 15 kHz.

Au début des années 2000, en raison du nombre croissant de matériaux difficiles à traiter, les universités et les instituts de recherche chinois ont entamé des recherches sur la technologie de l'usinage par ultrasons. Ces recherches portent sur la conception des équipements, la technologie de contrôle, les systèmes d'usinage par ultrasons et la technologie des ultrasons.

La technologie de l'usinage par ultrasons est passée par une phase de bourgeonnement depuis sa création jusqu'à environ 2000, puis par une phase de développement rapide pendant plus de 20 ans. Au cours des cinq dernières années, l'application rapide et à grande échelle de matériaux difficiles à traiter a accéléré le développement commercial de la technologie d'usinage par ultrasons.

Actuellement, l'équipement d'usinage par ultrasons, le contrôle des vibrations par ultrasons et la technologie s'améliorent progressivement tant au niveau national qu'international, ce qui permet également d'approfondir la compréhension des exigences de base et du mécanisme de fonctionnement, caractéristiques du processuset les domaines d'application de la technologie de l'usinage par ultrasons.

En outre, de plus en plus d'universités et d'instituts de recherche mènent des recherches sur la technologie de l'usinage par ultrasons, et les domaines d'application de l'usinage par ultrasons s'étendent.

Actuellement, la compréhension de la technologie de l'usinage par ultrasons évolue encore et il n'existe pas de norme ou de spécification unifiée tant au niveau national qu'international.

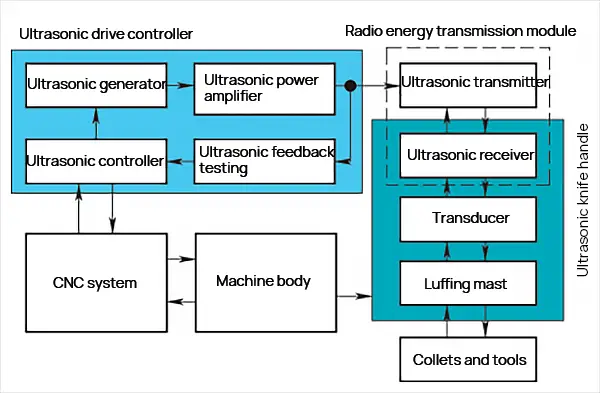

Le système conventionnel d'usinage par ultrasons se compose généralement d'un contrôleur d'entraînement ultrasonique, d'un émetteur ultrasonique, d'un transducteur et d'un pavillon, serrage et le coupeur, comme le montre la figure 2.

Cet article présente les caractéristiques de la technologie d'usinage par ultrasons à travers la classification du système d'usinage par ultrasons, la structure typique du système d'usinage par ultrasons, la technologie de contrôle de l'entraînement par ultrasons et la technologie du processus d'usinage par ultrasons.

Fig. 2 Principaux composants du système d'usinage par ultrasons

L'usinage par ultrasons peut être classé, en fonction de la forme de vibration ultrasonique, en usinage ultrasonique unidimensionnel, bidimensionnel et tridimensionnel. Les formes de vibration comprennent l'usinage par vibration ultrasonique longitudinale (axiale), l'usinage par vibration ultrasonique torsionnelle, l'usinage par vibration ultrasonique elliptique et l'usinage par vibration ultrasonique composite, ce dernier impliquant une combinaison de différentes formes de vibration ultrasonique.

En fonction des matériaux de départ des vibrations, l'usinage par ultrasons peut être divisé en deux catégories : l'usinage par ultrasons électrostrictif et l'usinage par ultrasons magnétostrictif. Le premier est basé sur le principe de démarrage des vibrations des céramiques piézoélectriques, entraîné par l'application d'une tension, avec une structure simple et une technologie mature, mais une puissance de vibration limitée, ce qui le rend plus adapté aux conditions de coupe des charges légères. Le second est basé sur le principe d'entraînement du champ magnétique des matériaux magnétostrictifs ou magnétostrictifs géants, avec une grande capacité de vibration mais une structure complexe, ce qui le rend plus adapté aux conditions de coupe à forte charge.

En termes de mode de transmission de l'énergie, l'usinage par ultrasons peut être divisé en deux catégories : l'usinage par ultrasons avec transmission d'énergie filaire et l'usinage par ultrasons avec transmission d'énergie sans fil. Le premier est souvent utilisé pour l'usinage à faible vitesse sans mouvement rotatif ou à l'aide de brosses, tandis que le second est généralement utilisé pour l'usinage ultrasonique rotatif. La transmission d'énergie sans fil est réalisée par la méthode sans contact à couplage lâche et peut être divisée en deux catégories : l'usinage ultrasonique à couplage complet et l'usinage ultrasonique à couplage partiel. Ce dernier est le plus adapté au changement automatique d'outil des machines-outils à l'heure actuelle.

Selon les types de processus, l'usinage par ultrasons peut être divisé en fraisage par ultrasons, tournage par ultrasons, usinage par ultrasons. forageLes procédés de fabrication sont les suivants : broyage par ultrasons, polissage par ultrasons, découpage par ultrasons et durcissement par ultrasons (renforcement). Chaque procédé a des exigences spécifiques en ce qui concerne la taille de l'énergie ultrasonique et la forme de la vibration.

En termes de précision d'usinage, l'usinage par ultrasons peut être divisé en usinage ultrasonique de précision et en usinage ultrasonique d'ultra-précision. La différence entre les deux réside dans la quantité d'enlèvement de matière par unité de coupe, les exigences de précision d'enlèvement inférieures à 1μm étant considérées comme de l'usinage ultrasonique d'ultra précision. L'usinage ultrasonique elliptique est généralement utilisé pour la micro-nano-coupe.

Enfin, l'usinage par ultrasons peut être divisé en deux catégories : l'usinage par ultrasons traditionnel et l'usinage par ultrasons à grande vitesse. Ce dernier fait référence à l'usinage par ultrasons avec une vitesse linéaire allant jusqu'à 400 m/min.

Une machine-outil d'usinage par ultrasons typique est illustrée à la figure 3. Elle se compose d'un contrôleur d'entraînement ultrasonique, d'un module de transmission d'énergie sans fil, d'un porte-outil ultrasonique, d'un outil, d'un système de commande numérique et d'un corps de machine-outil.

Le contrôleur d'entraînement ultrasonique comprend un générateur ultrasonique, un amplificateur de puissance ultrasonique, une détection de retour ultrasonique et un contrôleur ultrasonique. L'émetteur ultrasonique et le récepteur ultrasonique constituent le module de transmission d'énergie sans fil.

Le porte-outil à ultrasons est le principal composant fonctionnel du système d'usinage à ultrasons, généralement composé d'un récepteur à ultrasons, d'un transducteur et d'un pavillon. Le système d'usinage par ultrasons et le porte-outil de la machine-outil sont des éléments essentiels du système d'usinage par ultrasons. Système CNC doit disposer d'un certain niveau de contrôle de la communication afin d'assurer le bon déroulement de l'ensemble du processus d'usinage.

Fig. 3 Structure d'une machine d'usinage par ultrasons typique

La technologie de commande du système d'usinage par ultrasons est essentielle pour bénéficier des avantages de la technologie d'usinage par ultrasons, et la performance du contrôleur est la clé de l'évaluation de la performance de l'usinage par ultrasons.

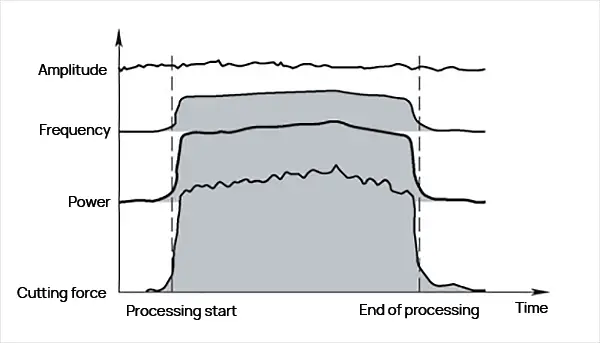

Dans le processus d'usinage, le contrôleur d'entraînement à ultrasons doit contrôler de nombreux paramètres, notamment la fréquence et la puissance ultrasoniques les plus importantes, ainsi que la résolution de la fréquence, la vitesse de réponse et la fluctuation de l'amplitude du système d'usinage à ultrasons. Ces paramètres sont essentiels pour déterminer l'efficacité du traitement des matériaux.

Le processus de coupe des outils dans et hors des matériaux est un processus typique de charge fortement variable dans le temps, ce qui signifie que la force de coupe change de manière significative sur une courte période. Au cours de ce processus, les caractéristiques d'impédance du système d'usinage par ultrasons et les caractéristiques électriques du système de contrôle subissent des changements importants, ce qui rend essentiel le maintien de la stabilité de l'amplitude.

La résolution et la précision de la fréquence du contrôleur ultrasonique et la vitesse de réponse du système sont des paramètres critiques dans ce processus. La figure 4 montre l'évolution des caractéristiques du système au cours d'un processus typique de coupe par ultrasons. Comme le montre la figure, lorsque l'outil commence à entrer dans l'état d'usinage, la force de coupe augmente instantanément. Pour assurer la stabilité de l'amplitude ultrasonique pendant le processus de coupe, le système ajuste les paramètres de contrôle interne (tels que la fréquence et la puissance) afin de maintenir une amplitude de vibration stable pendant le processus d'usinage. Un processus similaire se produit lorsque l'outil découpe le matériau.

Fig. 4 Caractéristiques de changement d'état du système d'usinage par ultrasons

Lors de l'usinage par ultrasons, les variations de charge et de température entraînent des changements importants dans les caractéristiques du système au cours du processus d'usinage. Le suivi rapide de la fréquence est crucial pour un usinage par ultrasons efficace, et les méthodes courantes comprennent la méthode du courant maximal, la méthode de la boucle à verrouillage de phase et la méthode de la puissance maximale.

La technologie de contrôle adaptatif de la puissance des ultrasons est également un aspect important de l'usinage par ultrasons, qui vise à résoudre le problème de l'incapacité de l'outil à effectuer une coupe efficace en raison de la suppression de l'amplitude après la charge. Ces tests exigent que le système d'usinage par ultrasons dispose d'une détection en temps réel de l'état de l'actionneur ultrasonique. Par conséquent, la détection en retour de la vibration ultrasonique est un élément crucial de la stabilité de l'usinage par ultrasons.

De nos jours, des algorithmes avancés sont appliqués à ce processus, notamment le PID, les algorithmes flous et les réseaux neuronaux artificiels. Le cœur de ces algorithmes est d'identifier l'état pendant le processus d'usinage, ce qui garantit la robustesse du processus d'usinage.

Pour des matériaux aux propriétés variées, le mécanisme d'enlèvement de matière et l'effet de l'usinage par ultrasons peuvent varier considérablement.

Les matériaux durs peuvent être classés en trois catégories : les matériaux durs et cassants, les matériaux composites et les matériaux métalliques difficiles à usiner.

Les matériaux durs et cassants, tels que le verre, la céramique, l'acier au tungstène et les matériaux à base de céramique, sont généralement traités avec des outils diamantés. Lors du traitement, la dureté du matériau doit être prise en compte et des efforts doivent être faits pour réduire la force de coupe et améliorer la qualité du traitement grâce au traitement par ultrasons.

Les matériaux composites, tels que les composites renforcés de fibres de carbone, les composites de fibres aramides et les composites en nid d'abeille à faible rigidité, nécessitent la sélection de formes et d'amplitudes de vibrations ultrasoniques appropriées en fonction de leurs propriétés matérielles afin de réduire l'effort de coupe et de ralentir l'usure de l'outil.

Matériaux métalliques difficiles à usiner, notamment les alliages de titane, les alliages à haute température, les aciers à haute résistance et d'autres métaux à haute ténacité, nécessitent de résoudre le problème de l'adhérence de l'outil, de réduire la température de coupe et de ralentir l'usure de l'outil. Les exigences en matière de vibrations ultrasonores pour ces matériaux sont très différentes de celles des matériaux durs et fragiles, et les vibrations de torsion ou de torsion longitudinale sont souvent utilisées, avec des exigences d'amplitude relativement élevées.

Pour les matériaux métalliques, le scénario d'usinage idéal implique une coupe intermittente complète du matériau, un refroidissement et une lubrification efficaces dans la zone de coupe.

Les paragraphes suivants résument les principales caractéristiques du processus pour différents matériaux lors de l'usinage par ultrasons.

(1) Matériaux durs et fragiles :

Les matériaux tels que le verre, les céramiques (alumine, zircone, carbure de silicium et nitrure de silicium), les matériaux à base de céramique, les vitrocéramiques et d'autres matériaux présentant une dureté et une fragilité élevées sont considérés comme des matériaux durs et cassants.

Les principaux défis posés par le traitement de ces matériaux sont les suivants : dommages importants à la surface, usure rapide de l'outil et faible efficacité du traitement.

L'usinage par ultrasons peut contribuer à améliorer l'état de coupe, ce qui permet de prolonger la durée de vie de l'outil, d'améliorer la qualité de la surface et d'accroître l'efficacité de l'usinage.

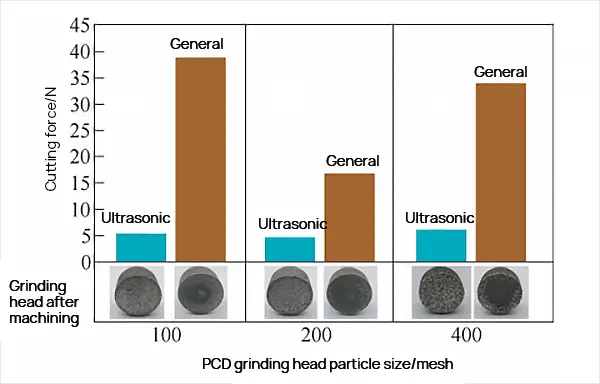

La figure 5 montre une comparaison de la force de coupe moyenne entre l'usinage par ultrasons et l'usinage conventionnel du carbure de silicium semi-conducteur (SIC).

Fig. 5 Comparaison de la force de coupe moyenne entre l'usinage par ultrasons et l'usinage ordinaire du carbure de silicium

(2) Matériaux composites :

Les composites renforcés par des fibres de carbone et des fibres d'aramide sont sujets à des dommages de surface, des déchirures, des délaminations, une faible efficacité de traitement et une usure rapide de l'outil pendant le traitement.

Toutefois, l'usinage par ultrasons peut améliorer considérablement la capacité de coupe de l'outil, réduire les bavures et prolonger la durée de vie de l'outil.

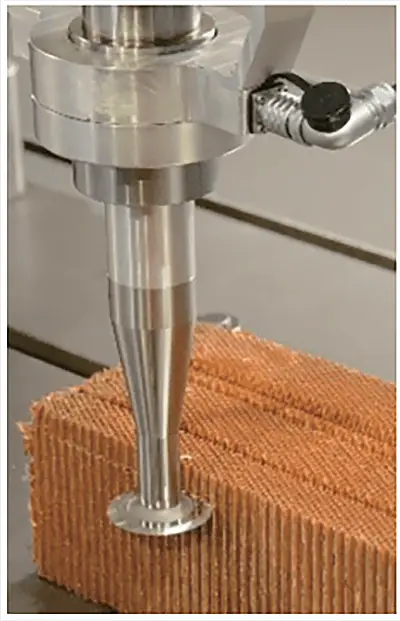

La figure 6 montre le résultat de l'usinage par ultrasons sur le matériau en nid d'abeille de l'aviation.

a) Usinage à la fraise à disque

b) l'usinage à l'aide d'une fraise à arête droite

Fig. 6 Usinage par ultrasons de matériaux en nid d'abeille pour l'aviation

(3) Matériaux métalliques difficiles à usiner :

Les matériaux métalliques présentant un certain niveau de ténacité, tels que les alliages de titane, les alliages à haute température et les aciers à haute résistance, sont sujets à des problèmes tels que l'adhérence et l'usure rapide des outils en raison des températures de traitement élevées.

L'usinage par ultrasons permet de réduire la force de coupe, d'abaisser la température de coupe, d'améliorer la forme des copeaux, de réduire l'adhérence de l'outil et de prolonger la durée de vie de l'outil.

La figure 7 montre une comparaison de l'usure de l'outil entre l'usinage par ultrasons et l'usinage conventionnel des alliages de titane.

a) Comparaison des outils de coupe pour différentes quantités d'enlèvement

b) Comparaison et taux d'amélioration de l'usure de l'outil pour différentes quantités d'enlèvement.

Fig. 7 Comparaison de l'usure de l'outil entre l'usinage par ultrasons et l'usinage ordinaire de alliage de titane

Actuellement, la technologie de l'usinage par ultrasons progresse rapidement.

La disponibilité de divers nouveaux matériaux fournit une base solide pour l'application de l'usinage par ultrasons.

Par conséquent, l'usinage par ultrasons est devenu un outil puissant pour l'usinage de précision de ces matériaux.

À l'avenir, la technologie de l'usinage par ultrasons continuera à se développer rapidement au fur et à mesure que l'industrie progressera.

Dans le même temps, les domaines de recherche suivants sont susceptibles de devenir le point de mire de la recherche scientifique et des applications d'ingénierie futures.

À l'avenir, la technologie de l'usinage par ultrasons multidimensionnel sera de plus en plus utilisée, et le développement de la technologie de contrôle et de la technologie des processus correspondants constituera un domaine de recherche clé.

En outre, l'intégration des ultrasons, du laser, du plasma et d'autres procédés dans une technologie composite est une orientation cruciale pour le développement futur de l'usinage par ultrasons.

L'utilisation de champs énergétiques multiples dans le traitement de matériaux difficiles à usiner apportera des avantages uniques, facilitant le traitement.

Le processus de coupe proprement dit se distingue des processus statiques ou quasi-statiques.

Les variations des matériaux, des outils et des paramètres de coupe peuvent avoir un impact significatif sur la force de coupe, la température de coupe et les caractéristiques d'impédance du système pendant l'usinage. La forte charge variable dans le temps peut également provoquer une instabilité dans le système d'usinage par ultrasons.

Pour obtenir un usinage efficace et précis, il est essentiel de garantir la stabilité du système d'usinage par ultrasons grâce à des algorithmes de contrôle rapides, précis et stables.

À l'avenir, des algorithmes de contrôle plus avancés seront intégrés au processus d'usinage par ultrasons.

Dans l'usinage de précision traditionnel, il peut être difficile d'obtenir à la fois une qualité d'usinage et une efficacité élevées, en particulier lors de l'usinage de pièces structurelles complexes dans l'industrie aérospatiale.

Pour garantir la qualité de l'usinage, l'efficacité de l'usinage est souvent compromise.

Toutefois, lorsque l'usinage par ultrasons est appliqué à des matériaux difficiles à usiner dans ce domaine, tels que les alliages de titane, les superalliages et les matériaux composites à base de fibres de carbone, son mode de coupe intermittent unique permet une ouverture périodique de la zone de coupe pendant le processus de coupe, améliorant ainsi le refroidissement et la lubrification, réduisant la force et la température de coupe, et augmentant la vitesse de coupe. Il en résulte un usinage de précision efficace et de haute qualité.

La capacité du processus d'usinage par ultrasons est une démonstration claire de ses avantages.

Une compréhension approfondie de la capacité du processus peut aider à utiliser pleinement les capacités de l'usinage par ultrasons.

Au fur et à mesure que la recherche technique progresse, des outils plus spécialisés, des montages et des paramètres de processus adaptés à l'usinage par ultrasons deviendront disponibles, ce qui permettra une plus grande utilisation de ses capacités.

Cependant, il n'existe actuellement aucune norme unifiée pour la technologie de l'usinage par ultrasons.

Le proverbe dit : "Connaître le rectitudePour connaître l'environnement, il faut suivre la norme ; pour connaître l'environnement, il faut suivre les règles.

L'accélération de l'élaboration de normes industrielles et nationales contribuera à lever les obstacles techniques et à promouvoir l'adoption et le développement à grande échelle de la technologie de l'usinage par ultrasons.

Il est important de noter que la technologie de l'usinage par ultrasons n'est pas une solution unique pour les matériaux difficiles à usiner.

Les différents types d'usinage par ultrasons ont leurs propres atouts et limites, et il est essentiel de bien connaître les caractéristiques de la technologie et de comprendre les exigences du processus pour une application optimale.

La technologie de l'usinage par ultrasons est une technologie de fabrication de pointe dotée d'un énorme potentiel de croissance, et elle constitue un support technique essentiel pour la puissance de fabrication.

Avec l'augmentation de l'utilisation de matériaux difficiles à usiner, la technologie de l'usinage par ultrasons sera rapidement adoptée et développée.

À l'avenir, la technologie de l'usinage par ultrasons apportera des solutions aux problèmes d'usinage de précision pour une gamme encore plus large de matériaux difficiles à usiner.