Imaginez travailler dans les profondeurs de l'eau, où la visibilité est faible et la pression élevée, mais où la tâche à accomplir exige de la précision : le soudage. Cet article explore le monde fascinant du soudage sous-marin, une technologie essentielle pour l'entretien des structures marines. Vous découvrirez les différentes méthodes de soudage, leurs défis et leurs applications révolutionnaires dans des secteurs tels que le pétrole et le gaz. Qu'il s'agisse de réparer des pipelines ou de construire des plateformes offshore, la compréhension de ces techniques avancées peut ouvrir la voie à un monde d'innovation dans le domaine de l'ingénierie marine. Plongez dans cette aventure et découvrez comment les ingénieurs surmontent les obstacles de l'océan pour préserver nos infrastructures sous-marines.

En raison de l'environnement difficile de l'océan, les structures d'ingénierie marine sont exposées à divers défis, notamment les charges structurelles, les tempêtes, les vagues, les forces de marée, la corrosion due à l'eau de mer, l'érosion due aux coulées de sable, ainsi que la menace d'incendie et d'explosion due au pétrole et au gaz naturel.

En outre, les principales parties des structures d'ingénierie marine sont immergées sous l'eau, ce qui rend difficile et coûteux l'inspection et la réparation des joints soudés une fois qu'ils sont en service. Tout dommage structurel important ou accident de renversement peut entraîner de graves pertes humaines et matérielles.

C'est pourquoi des exigences de qualité strictes sont imposées à la conception, à la fabrication, sélection des matériauxet la construction par soudage de structures d'ingénierie marine. Avec le développement des industries maritimes, pétrolières et gazières, les projets de pipelines offshore s'aventurent de plus en plus dans des eaux plus profondes.

C'est pourquoi la recherche et l'amélioration de l'application de la technologie de l'eau sous-marine sont essentielles pour la mise en œuvre de la politique de l'UE. technologie du soudage est d'une grande importance pour le développement de l'industrie maritime, l'exploitation des gisements de pétrole offshore et l'utilisation des abondantes ressources marines au profit de l'humanité.

Actuellement, la technologie du soudage sous-marin est largement appliquée aux structures d'ingénierie marine, aux pipelines sous-marins, aux navires, aux chantiers navals et aux installations portuaires, à l'ingénierie fluviale et à la maintenance des centrales nucléaires.

Le soudage sous-marin est devenu une technologie clé pour l'assemblage et l'entretien de structures marines à grande échelle, telles que les installations pétrolières et gazières. forage et les oléoducs.

Actuellement, différents types de méthodes de soudage sous l'eau sont appliqués et font l'objet de recherches dans le monde entier. On peut dire que presque toutes les technologies de soudage utilisées dans la production terrestre ont été expérimentées sous l'eau.

Toutefois, les méthodes les plus abouties et les plus largement utilisées sont plusieurs arcs techniques de soudage.

Le soudage sous l'eau peut généralement être classé en trois catégories en fonction de l'environnement de soudage : le soudage sous l'eau par voie humide, le soudage sous l'eau par voie sèche et le soudage sous l'eau par voie sèche locale.

Cependant, avec le développement de la technologie de soudage sous l'eau, de nouvelles méthodes sont apparues, telles que le soudage par goujons sous l'eau, le soudage par explosion sous l'eau, le soudage par faisceau d'électrons sous l'eau et le soudage exothermique sous l'eau.

Les procédés de soudage sous-marins sont beaucoup plus complexes que les procédés de soudage terrestres en raison de l'environnement sous-marin. Outre les techniques de soudage, des facteurs tels que les opérations de plongée entrent également en jeu.

Les caractéristiques du soudage sous l'eau sont les suivantes :

(1) Mauvaise visibilité :

L'eau absorbe, reflète et réfracte la lumière beaucoup plus fortement que l'air, ce qui entraîne une dégradation rapide de la lumière lorsqu'elle se propage dans l'eau. En outre, pendant le soudage, un grand nombre de bulles et de fumées sont générées autour de l'arc, ce qui réduit considérablement la visibilité de l'arc sous-marin.

Dans les zones où les fonds marins sont boueux ou les eaux chargées de sédiments, la visibilité sous l'eau est encore plus mauvaise. Par conséquent, le soudage sous-marin est traditionnellement considéré comme un soudage à l'aveugle, ce qui affecte gravement les performances des plongeurs soudeurs et contribue à la fréquence élevée des défauts et à la faible qualité des joints soudés.

(2) Teneur élevée en hydrogène dans les soudures :

L'hydrogène est un problème majeur dans le soudage, car le dépassement de la teneur en hydrogène autorisée peut facilement entraîner des fissures et des dommages structurels. Les arcs sous-marins provoquent la décomposition thermique de l'eau qui les entoure, ce qui augmente la quantité d'hydrogène dissous dans la soudure.

En général, la teneur en hydrogène diffusible dans le soudage sous-marin est de 27 à 36 ml/100 g, soit plusieurs fois plus élevée que dans le soudage à l'électrode acide sur terre. La mauvaise qualité des joints de soudure dans les soudures sous-marines à l'électrode enrobée est un problème majeur. soudage à l'arc est étroitement liée à la forte teneur en hydrogène.

(3) Vitesse de refroidissement rapide :

Lors du soudage sous l'eau, la conductivité thermique de l'eau de mer est plus élevée que celle de l'air, soit environ 20 fois plus. Même l'eau douce a une conductivité thermique plusieurs fois supérieure à celle de l'air.

Lors du soudage sous-marin humide ou sec local, la pièce à usiner est directement en contact avec l'eau, ce qui entraîne un refroidissement rapide et important de la soudure, qui peut conduire à la formation de structures trempées de haute dureté.

Par conséquent, seul le soudage à sec sous l'eau permet d'éviter l'effet du froid.

(4) Effets de pression :

Avec l'augmentation de la pression (augmentation de 0,1 MPa par 10 mètres de profondeur), la colonne d'arc s'amincit, la largeur de la soudure se rétrécit et la hauteur de la soudure augmente.

En outre, l'augmentation de la densité du milieu conducteur rend l'ionisation plus difficile, ce qui entraîne une tension d'arc plus élevée, une réduction de la stabilité de l'arc et une augmentation des éclaboussures et de la fumée.

(5) Difficulté à assurer la continuité des opérations :

En raison de l'influence et des limites de l'environnement sous-marin, soudage en continu est souvent difficile. Dans de nombreux cas, le soudage doit être effectué par intermittence, ce qui entraîne des soudures discontinues.

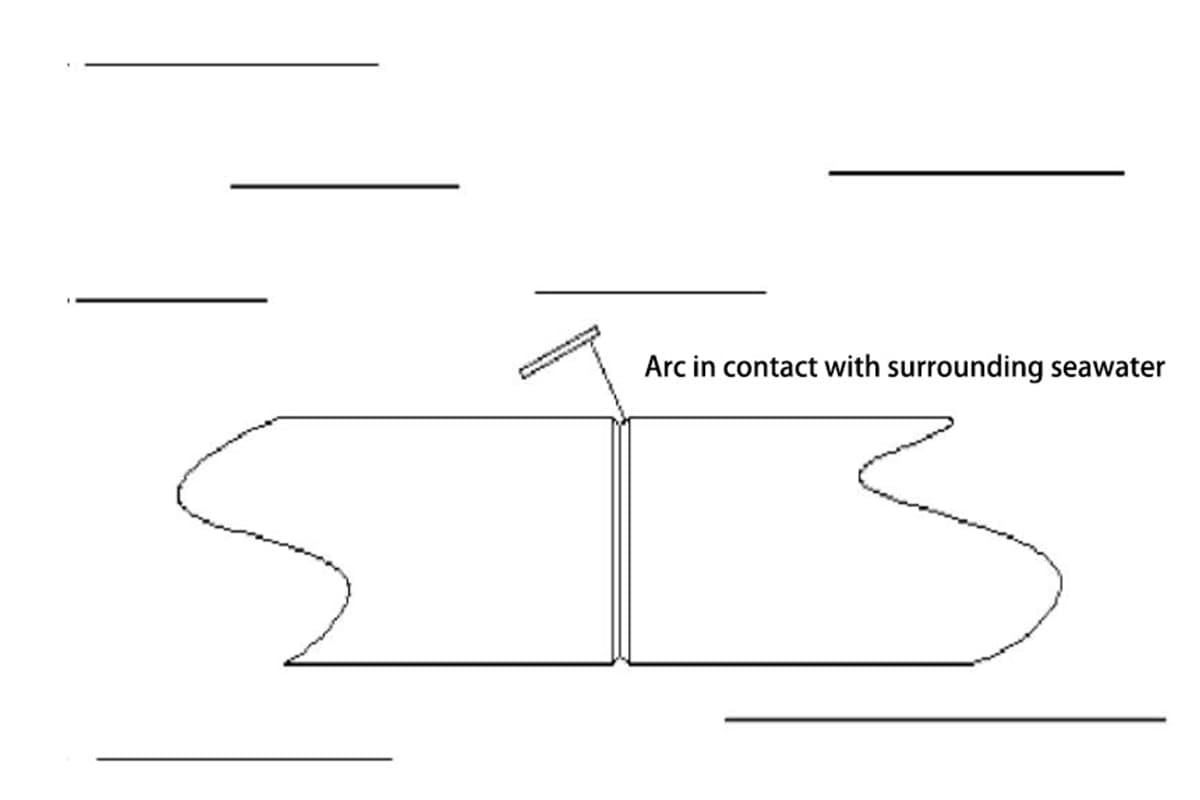

Le soudage humide sous l'eau est effectué par des plongeurs dans un environnement aquatique, comme le montre la figure 2. En raison de la faible visibilité sous l'eau, les plongeurs soudeurs ne peuvent pas voir la pièce à souder. processus de soudage Il est difficile de garantir la qualité du soudage sous l'eau, en particulier l'étanchéité. Il est difficile de garantir la qualité du soudage sous l'eau, en particulier l'étanchéité.

Il est donc difficile d'obtenir des joints de soudure de haute qualité avec cette méthode, en particulier pour les structures de soudage utilisées dans des applications critiques.

Toutefois, en raison de sa simplicité, de son faible coût, de sa flexibilité et de son adaptabilité, le soudage humide sous l'eau à l'aide d'électrodes enrobées et le soudage manuel à l'arc continuent de faire l'objet de recherches dans plusieurs pays. D'autres applications de ces méthodes sont attendues à l'avenir.

Le soudage humide sous eau a été largement appliqué aux États-Unis, la norme AWS (AWS D3.6) de l'American Welding Society étant le document le plus influent pour guider la conception du soudage humide sous eau.

Les méthodes les plus couramment utilisées pour le soudage humide sous l'eau sont le soudage sous protection, le soudage à l'arc et le soudage à l'arc. arc métallique (SMAW) et le soudage à l'arc sous flux (FCAW). Pendant le soudage, les plongeurs soudeurs utilisent des électrodes à revêtement étanche et des pinces à souder spécialement conçues ou modifiées pour le soudage sous l'eau.

Bien que des progrès significatifs aient été réalisés dans le domaine du soudage sous-marin par voie humide, on peut dire que la réalisation de joints de soudure de haute qualité à des profondeurs d'eau supérieures à 100 mètres reste un défi et que, par conséquent, cette technique ne peut pas encore être utilisée pour le soudage de structures d'ingénierie marine critiques.

Cependant, avec le développement de la technologie de soudage sous eau, de nombreux problèmes liés au soudage sous eau sont en train d'être résolus dans une certaine mesure.

L'utilisation de revêtements d'électrodes et de revêtements étanches bien conçus, ainsi qu'une gestion et une certification strictes du processus de soudage, ont permis d'appliquer avec succès le soudage sous-marin par voie humide à la réparation de composants structurels non essentiels dans la mer du Nord en 1991. Le soudage par voie humide sous l'eau est désormais appliqué avec succès à la réparation de composants auxiliaires sur les plates-formes de la mer du Nord.

En outre, la technologie de soudage sous eau est largement utilisée dans les zones peu profondes où les conditions marines sont favorables et pour le soudage de composants qui ne nécessitent pas une résistance élevée aux contraintes.

Actuellement, le Golfe du Mexique est la région la plus utilisée pour le soudage sous-marin par voie humide et les électrodes de soudage sous-marin par voie humide. La technologie du soudage humide sous l'eau a été utilisée pour réparer les tubes bulleurs des réacteurs nucléaires du golfe du Mexique et pour effectuer des réparations par soudage sous l'eau à une profondeur de 78 mètres sur la plate-forme pétrolière d'Amoco Trinidad.

La recherche sur cette technologie revêt une grande importance pratique pour la réparation future des pipelines sous-marins dans la baie de Bohai et la baie de Liaodong en Chine, ainsi que pour la réparation de composants non critiques tels que le remplacement d'anodes sacrificielles.

Tableau 1 : Composition des gaz de l'arc métallique blindé Flux de soudage (volume en pourcentage)

| Types d'électrodes | H2 | LE CO | LE CO2 | Autres |

| J422(E4303) | 45~50 | 40~45 | 5~10 | <5 |

| J507(E5015) | 20~30 | 50~55 | 20~25 | <5 |

Au fur et à mesure que la profondeur de l'eau augmente lors du soudage sous-marin, le volume des bulles d'arc diminue progressivement en raison de la compression.

Cependant, un nombre insuffisant de bulles d'arc peut entraîner une tendance accrue à la porosité du métal soudé. Lorsque les bulles d'arc sont trop peu nombreuses, l'arc s'éteint facilement, ce qui rend le processus de soudage difficile. La croissance des bulles d'arc doit satisfaire aux conditions physiques suivantes :

pg ≥ pa + ph + ps

Dans l'équation :

Pendant le soudage terrestre, ph est proche de zéro. Cependant, dans le cas du soudage sous l'eau, ph augmente avec la profondeur de l'eau, tandis que pa et ps peuvent être considérés comme n'étant pas affectés par la profondeur de l'eau.

Par conséquent, pour garantir un soudage en douceur, il est nécessaire d'augmenter pg. L'une des façons d'augmenter pg est d'augmenter la température de l'arc, ce qui peut être réalisé en ajustant le courant de soudage. En effet, une température d'arc plus élevée permet de dissocier suffisamment d'hydrogène et d'oxygène. Un autre moyen consiste à améliorer la fonction de production de gaz de l'enrobage de l'électrode, de sorte que davantage de CO2 et de CO sont générés lors de la combustion de l'enrobage de l'électrode.

Cependant, une proportion élevée d'hydrogène dans les bulles d'arc peut entraîner deux types de défauts liés à l'hydrogène : une tendance accrue à la formation d'une couche d'ozone et une augmentation de l'épaisseur de la couche d'ozone. porosité de la soudure et une susceptibilité accrue à la fissuration induite par l'hydrogène dans le métal soudé et la zone affectée thermiquement.

Par conséquent, lors de la formulation de l'enrobage de l'électrode, il est nécessaire d'assurer une pression suffisante dans les bulles d'arc tout en essayant de réduire la proportion d'hydrogène dans les bulles d'arc. L'ajout d'une quantité appropriée de CaF2 et SiO2 L'ajout d'un additif au revêtement peut permettre d'atteindre cet objectif, car ces additifs contribuent à réduire la teneur en hydrogène.

SiO2 + 2CaF2 + 3[H] = 2CaO + SiF + 3HF

ou

SiO2 + 2CaF2 = 2CaO + SiF4 CaF2 + H2O(g) = CaO + 2HF

Les réactions chimiques et métallurgiques impliquant les produits CaO, SiF ou SiF4MnO, SiO2et TiO2 La réaction de l'oxygène comme fondant dans le bain de fusion pendant le soudage sous l'eau est importante. Ces réactions entraînent la formation de gaz comme le HF, qui n'ont pas d'effets nocifs sur le métal soudé et contribuent également à augmenter la pression dans les bulles d'arc. Le laitier flottant contient du CaO, du SiF ou du SiF4MnO, SiO2et TiO2qui contribuent à éliminer les impuretés du bain de fusion. Le gaz HF contribue également à augmenter la pression dans les bulles d'arc.

Le soudage sous-marin est plus sensible à la fissuration induite par l'hydrogène que le soudage terrestre. Cela est dû au fort effet de refroidissement de l'eau sur la pièce, qui provoque une transformation de phase et la formation d'une couche d'hydrogène. martensite dans la zone affectée thermiquement des aciers à faible teneur en carbone. Lorsque l'équivalent carbone de l'acier dépasse 0,4%, la dureté dans la zone affectée thermiquement peut dépasser 400 HV.

En outre, si la teneur en hydrogène est élevée pendant le soudage et que la soudure absorbe une quantité importante d'hydrogène, cela peut entraîner la formation de fissures induites par l'hydrogène sous l'influence de la contrainte thermique du soudage et de la contrainte de transformation de phase. Il est donc essentiel de réduire la proportion d'hydrogène dans les bulles d'arc pour atténuer le risque de fissuration induite par l'hydrogène.

(1) Sélection du système de scories

Le laitier est la couche protectrice qui se forme à la surface du joint de soudure pendant le processus de soudage et qui résulte de la fusion du noyau de soudure, de l'enrobage de l'électrode et du matériau de base par le biais de réactions métallurgiques à haute température.

Les propriétés du laitier, telles que sa capacité d'oxydo-réduction, sa fluidité et sa perméabilité, affectent directement la protection du métal soudé et la formation du joint de soudure.

Dans cette expérience, un système de laitier composé de SiO2 - TiO2 - CaF2- CaO a été choisi, qui se situe entre les systèmes de laitier acide et alcalin. Ce choix garantit une bonne performance du processus de soudage et réduit efficacement les effets nocifs de l'hydrogène dans les bulles d'arc. Les minéraux et produits chimiques correspondants ont été sélectionnés pour répondre aux exigences de composition du système de laitier.

(2) Optimisation de la formulation de l'enrobage

Le tableau 2 présente les résultats de 10 formulations testées sur la base des caractéristiques métallurgiques du soudage sous eau.

La teneur de chaque substance dans les formulations est la suivante :

Le processus d'optimisation a consisté à effectuer des tests de performance tout en formulant les nouvelles formules. Tous les essais de soudage ont été réalisés dans une cuve pressurisée simulant des profondeurs d'eau de 70 à 100 mètres.

Toutes nos excuses pour la confusion. Voici les informations corrigées :

Tableau 2 : Composition et résultats des tests des différentes formulations

| NON. | Hématite | Fluorite | Marbre | Fer au manganèse à faible teneur en carbone | Ferrotitane | Ferrosilicium | Cellulose | Feldspath | Poudre de fer | Caractéristiques de la bulle d'arc |

| 1 | 20 | 10 | 20 | 10 | 5 | 5 | – | 12 | 18 | Réduction de l'extinction de l'arc avec moins de bulles |

| 2 | 20 | 10 | 25 | 10 | 6 | 6 | – | 10 | 13 | Réduction de l'extinction de l'arc avec moins de bulles |

| 3 | 20 | 15 | 20 | 10 | 7 | 7 | – | 13 | Réduction de l'extinction de l'arc avec moins de bulles | |

| 4 | 15 | 12 | 25 | 10 | 6 | 6 | 3 | 10 | 10 | Bulles stables |

| 5 | 15 | 12 | 25 | 10 | 6 | 6 | 5 | 13 | 8 | Bulles stables |

| 6 | 15 | 12 | 25 | 10 | 6 | 6 | 7 | 15 | 4 | Bulles stables |

| 7 | 10 | 18 | 25 | 10 | 6 | 6 | 5 | 10 | 10 | Bulles stables |

| 8 | 10 | 16 | 30 | 10 | 6 | 6 | 3 | 12 | 7 | Bulles stables |

| 9 | 10 | 15 | 30 | 10 | 5 | 5 | 5 | 15 | 5 | Bulles stables |

| 10 | 10 | 15 | 35 | 5 | 5 | 5 | 5 | 15 | 5 | Bulles stables |

Une petite quantité de baguettes de soudure d'un diamètre de 4,0 mm a été produite à l'aide des formulations 1 à 10 sur une machine de revêtement hydraulique de 25 tonnes. Les tests suivants ont été effectués :

(1) Essai de porosité et de formabilité

Pour l'essai, Q235-C 6 mm tôle a été utilisé. Lorsque le soudage a été effectué sous l'eau à une profondeur de 70 m en utilisant les formulations 1 à 3, l'absence de matériaux de formation de gaz suffisants a rendu difficile la stabilisation de la présence de bulles d'arc, ce qui a entraîné une porosité importante. Le processus de soudage n'a pas pu se dérouler correctement.

Les formulations 4 à 10, qui comprenaient davantage de matériaux formant des gaz et une teneur réduite en hydrogène, ne présentaient aucune porosité. Parmi elles, les formulations 7 à 9 présentaient une bonne aptitude à la mise en forme. Les caractéristiques morphologiques sont présentées dans la figure 2.

(2) Détermination de la teneur en hydrogène diffusible dans le métal soudé

La teneur en hydrogène diffusible est un indicateur clé de la qualité de l'air. baguette de soudure performance. Dans cette étude, la méthode au glycérol spécifiée dans le document GB 3965-93 a été utilisée pour déterminer la teneur en hydrogène diffusible des formulations 4 à 10, qui ont montré des performances initiales satisfaisantes.

Les résultats mesurés pour les formulations 4-10 étaient les suivants (mL/100g) : 15.5, 16, 18.2, 7.2, 6.7, 6.9, 7.2. On constate que les formulations 7-10 répondent aux exigences du GB 5117-95 (hydrogène diffusible ≤ 8 mL/100g).

(3) Essai de performance mécanique

Sur la base des résultats complets des tests de performance du processus, il peut être analysé que les baguettes de soudure formulées avec 7, 8 et 9 satisfont aux exigences du soudage sous l'eau. Bien que la formulation 10 réponde aux exigences en matière de teneur en hydrogène diffusible, la teneur en hydrogène diffusible des baguettes de soudage n'est pas suffisante. cordon de soudure formé à l'aide de cette formulation présente une mauvaise aptitude à la mise en forme et n'est donc pas adopté.

Des plaques d'essai soudées ont été préparées en utilisant les baguettes de soudage formulées avec 7, 8 et 9 (sur des plaques de 16Mn d'une épaisseur de 19 mm) pour l'essai de traction du métal soudé et l'essai d'impact de l'entaille en V. Les résultats de l'essai sont présentés dans le tableau 3. Les résultats des essais sont présentés dans le tableau 3.

Tableau 3 : Performances mécaniques du métal soudé

| NON. | Résistance à la traction (MPa) | Taux d'élongation (%) | Taux de contraction de la section (%) | Absorption de l'impact Énergie (Akv/J) |

| 7 | 525 | 23 | 38 | 85 |

| 8 | 496 | 24 | 41 | 125 |

| 9 | 516 | 24.5 | 43 | 130 |

Le tableau 3 montre que les indicateurs de performance mécanique des baguettes de soudure n° 7 à 9 satisfont pleinement aux exigences de la norme GB 5117-95 pour l'acier à faible teneur en carbone et l'acier faiblement allié à haute résistance, ce qui les rend adaptées au soudage sous l'eau de l'acier à faible teneur en carbone et de l'acier faiblement allié à haute résistance. acier allié.

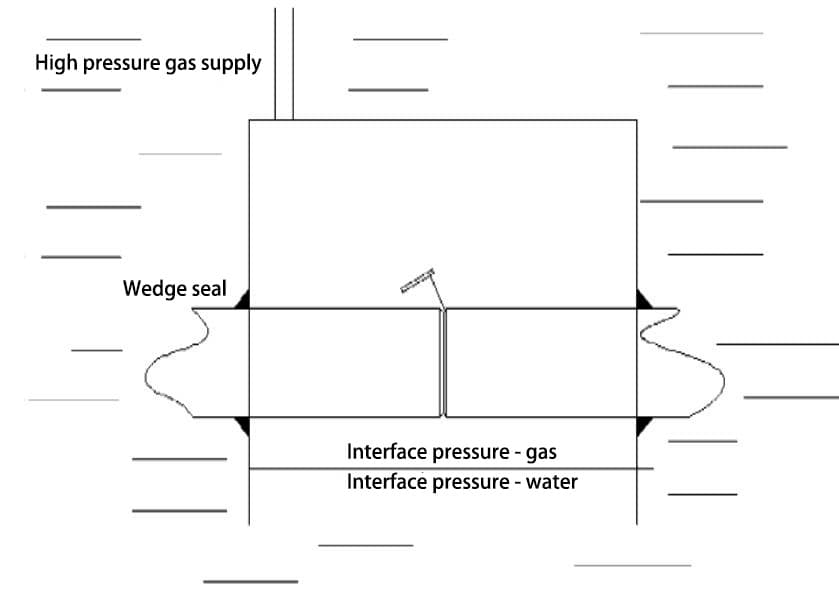

Le soudage sous-marin à sec est une méthode dans laquelle la zone de soudage est complètement ou partiellement asséchée par l'utilisation de gaz pour éliminer l'eau environnante, ce qui permet au soudeur sous-marin de travailler dans des conditions sèches ou semi-sèches. Le soudage à sec sous l'eau nécessite la conception et la fabrication de chambres à pression ou de postes de travail complexes.

En fonction de la pression à l'intérieur de la chambre de pression ou du poste de travail, le soudage à sec sous l'eau peut être divisé en deux catégories : le soudage à sec sous l'eau à haute pression et le soudage à sec sous l'eau à pression atmosphérique.

Le soudage sous-marin à sec sous haute pression est illustré à la figure 2. Avec l'augmentation des projets de soudage sous-marin, la profondeur de l'ingénierie sous-marine et les exigences accrues en matière de qualité du soudageLe soudage à sec sous l'eau à haute pression suscite de plus en plus d'intérêt en raison de ses avantages, à savoir une qualité de soudage élevée et une bonne performance des joints.

Le soudage sous-marin par voie humide et le soudage sous-marin sec localisé ne sont généralement utilisés que pour réparer des structures non critiques à des profondeurs de plusieurs mètres à plusieurs dizaines de mètres, les profondeurs d'application pratique ne dépassant généralement pas 40 mètres.

Afin de s'adapter à l'évolution de l'ingénierie offshore vers des eaux plus profondes, de nombreux pays ont intensifié la recherche et l'application de la technologie de soudage sous-marin à sec à haute pression.

Actuellement, pour les opérations d'entretien sous-marines, des chenilles à haute pression sont utilisées. Soudage TIG sont largement utilisés. Les systèmes les plus connus sont le système PRS et le système OTTO. Le système PRS a été développé par Statoil, une société norvégienne, dans le but d'effectuer des soudures à une profondeur de 1000 mètres. Le soudage de pipelines a été réalisé avec succès à une profondeur d'eau de 334 m, avec une énergie d'impact de -30℃ de 300 J et une microdureté de la soudure inférieure à 245 HV.

À ce jour, ce système a permis d'effectuer avec succès plus de 20 réparations de pipelines sous-marins. Le système OTTO au Royaume-Uni se compose principalement d'une chambre de soudage et d'une machine de soudage TIG sur rail. Les résultats expérimentaux ont montré que le cordon de soudure à une profondeur d'eau de 135 m atteint une énergie d'impact de -10℃ de 180J et une résistance à la rupture de 550MPa. Ce système a fonctionné en continu sous l'eau pendant 4 semaines, réalisant un total de 18 cordons de soudure, et les procédures de soudage et la qualité ont été certifiées par le Norwegian Lloyd's Register.

En Chine, en octobre 2002, la technologie de soudage à haute pression à sec sous l'eau a été planifiée comme un élément important des "technologies clés pour l'exploration et le développement du champ pétrolifère de Bohai" dans le cadre du programme national 863. Ce projet est dirigé par l'Institut de technologie pétrochimique de Pékin.

Actuellement, le premier laboratoire de soudage à haute pression de Chine a été conçu et mis en place. Il est équipé d'une chambre d'essai de soudage à haute pression permettant de réaliser des essais de soudage et des recherches à différents niveaux de pression. Par la suite, des plans annuels d'expérimentation et d'évaluation des procédés de soudage à haute pression ont été mis en œuvre.

Le soudage à sec à haute pression a été proposé pour la première fois par les États-Unis en 1954 et a été utilisé pour la production à partir de 1966. Elle permet de souder des conduites sous-marines de 508 mm, 813 mm et 914 mm de diamètre.

Actuellement, la profondeur maximale pratique de l'eau est d'environ 300 mètres. Dans cette méthode de soudage, le fond de la chambre à gaz est ouvert et une pression de gaz légèrement supérieure à la pression de l'eau à la profondeur de travail est introduite pour évacuer l'eau de l'ouverture du fond de la chambre, ce qui permet d'effectuer le soudage dans une chambre à gaz sèche.

En général, on utilise des méthodes de soudage telles que le soudage à l'arc par électrode ou le soudage à l'arc sous protection de gaz inerte. C'est l'une des meilleures méthodes de soudage en termes de qualité pour le soudage sous-marin et elle peut atteindre un niveau proche de celui des soudures à terre. Cependant, trois problèmes doivent être résolus :

(1) En raison des limitations imposées par la forme, la taille et la position de la structure technique, la chambre à gaz présente des limites importantes et est moins adaptable.

Actuellement, elle ne convient que pour le soudage de structures aux formes simples et régulières, telles que les pipelines sous-marins.

(2) Un ensemble de systèmes de survie, de contrôle de l'humidité, de surveillance, d'éclairage, d'assurance de la sécurité, de communication et autres doit être fourni.

Le temps de travail auxiliaire est long, ce qui nécessite une grande équipe de soutien en surface, d'où des coûts de construction plus élevés. Par exemple, le dispositif de soudage (MOD-1) de la société TDS aux États-Unis, qui peut souder des pipelines d'un diamètre de 813 mm, est évalué à $2 millions.

(3) La question de l'"influence de la pression" existe également.

Lors du soudage à de grandes profondeurs (de dizaines à centaines de mètres), les caractéristiques de l'arc de soudage, la métallurgie et le processus de soudage sont tous affectés à des degrés divers par l'augmentation de la pression du gaz autour de l'arc. Il est donc nécessaire d'étudier soigneusement l'influence de la pression du gaz sur le processus de soudage afin d'obtenir des soudures de haute qualité.

Le soudage est effectué dans une chambre de pression scellée, où la pression à l'intérieur de la chambre est égale à la pression atmosphérique sur terre et indépendante de la pression de l'eau dans l'environnement, comme le montre la figure 4.

En fait, cette méthode de soudage n'est pas affectée par la profondeur de l'eau ou la présence d'eau, et le processus de soudage et la qualité sont similaires à ceux du soudage sur la terre ferme.

Cependant, l'application de la méthode atmosphérique soudage sous pression L'utilisation des systèmes de soudage dans l'ingénierie offshore est limitée. La principale raison en est la difficulté d'assurer l'étanchéité de la chambre de soudage sur les structures ou les pipelines et de maintenir la pression souhaitée à l'intérieur de la chambre.

Un système opérationnel de ce type, développé conjointement par Petrobras et Lockheed, a été appliqué dans le bassin de l'Amazone. L'équipement pour le soudage à sec à pression atmosphérique est encore plus coûteux que celui pour le soudage à sec à haute pression sous l'eau, et il nécessite un plus grand nombre de personnel de soutien au soudage.

C'est pourquoi elle n'est généralement utilisée que pour le soudage en eaux profondes de structures critiques. Le plus grand avantage de cette méthode est sa capacité à éliminer efficacement l'influence de l'eau sur le processus de soudage. Les conditions de soudage sont identiques à celles de la terre ferme, ce qui garantit une qualité de soudage optimale.

L'utilisation de batardeaux dans les zones peu profondes constitue un cas particulier de soudage à sec sous l'eau sous pression atmosphérique. L'environnement de travail instable dans les zones d'eau peu profonde, causé par les vagues, les marées et les changements importants de la profondeur de l'eau, pose des problèmes.

Certaines entreprises ont résolu ce problème en reliant la chambre de soudage à la surface de l'eau à l'aide d'une structure en forme de seau équipée d'une échelle, créant ainsi un environnement de travail à pression atmosphérique, comme le montre la figure 5.

La différence de pression dans cet environnement de construction est minime, ce qui permet d'utiliser des méthodes d'étanchéité efficaces. Bien qu'il faille tenir compte des procédures de ventilation et de sécurité, cette technologie s'est avérée pratique dans certaines applications spécialisées, notamment pour l'entretien des structures d'ingénierie offshore dans les zones de marnage.

La technologie du soudage sous-marin à sec local utilise un gaz pour déplacer artificiellement l'eau dans la zone de soudage, créant ainsi une chambre de gaz sec localisée pour le soudage. L'utilisation de gaz garantit un arc stable et améliore considérablement la qualité du soudage.

Actuellement, la méthode préférée pour le soudage des structures d'acier offshore est le soudage local à sec sous l'eau avec drainage partiel et le soudage à l'arc sous protection gazeuse.

Le soudage sous-marin par points secs a été proposé pour la première fois par les États-Unis, puis utilisé dans la production par des entreprises multinationales aux États-Unis et au Royaume-Uni. Il s'agit d'une chambre à gaz cylindrique portable, dont l'une des extrémités est scellée, tandis que l'autre présente une ouverture avec un joint d'étanchéité flexible qui s'adapte à la géométrie de la zone de soudage. Le pistolet de soudage sous protection gazeuse est fixé à un col flexible et s'étend dans la chambre à gaz cylindrique mobile.

La chambre à gaz est pressée sur la zone de soudage et le gaz est introduit sous une certaine pression pour déplacer l'eau (en forçant l'eau dans la chambre à gaz à passer à travers le joint semi-étanche) et fournir une protection pour le soudage.

Le plongeur transporte la chambre à gaz cylindrique avec le pistolet de soudage le long de la soudure. Ce système de chambre à gaz sèche peut s'adapter au soudage dans n'importe quelle position sous l'eau, et la résistance du joint n'est pas inférieure à celle du matériau de base. angle de flexion jusqu'à 180°.

Il a été rapporté que des soudures qualifiées peuvent être réalisées à une profondeur d'eau de 29 m, et des soudures ont été effectuées à une profondeur de 27 m au Royaume-Uni. Cette méthode a été utilisée pour réparer deux tuyaux d'un diamètre de 350 mm, situés à une profondeur de 7 m, sur la plate-forme de forage Ekofisk, sur le plateau continental norvégien, et aucun défaut n'a été détecté après un contrôle par magnétoscopie.

En outre, il existe une application de soudage local à sec sous l'eau à grande échelle utilisant une cagoule transparente amovible. Ce dispositif est installé ou placé autour de la structure métallique sous-marine à souder. La partie inférieure de la cagoule est ouverte et du gaz inerte est introduit pour déplacer l'eau et maintenir une zone de soudage sèche. Le plongeur sort le pistolet de soudage par le bas et effectue le soudage MIG dans un environnement sec.

Une fois le soudage et l'inspection terminés, la hotte est retirée. Cette méthode utilise principalement du fil plein ou du fil fourré pour le soudage semi-automatique sous protection gazeuse, le soudage au gaz inerte de tungstène (TIG) et le soudage à l'arc sous protection métallique.

Aux États-Unis, cette méthode a été utilisée pour réparer une colonne montante de 406 mm sur une plate-forme de production pétrolière à une profondeur de 12 m. Cette colonne a passé les tests de pression d'eau et satisfait aux exigences. Le soudage MIG local à sec sous l'eau a également été considéré comme une méthode de soudage sous l'eau prometteuse.

L'étude de la théorie fondamentale du soudage sous protection gazeuse a permis d'établir des modèles mathématiques, de concevoir des structures de buses et des vitesses d'écoulement de l'air adaptées, et de déterminer les relations entre la pression de l'eau et la vitesse d'écoulement de l'air, gaz de protectionLe comportement du processus, le comportement de l'arc et la vitesse de dépôt ont été étudiés.

La vélocimétrie Doppler a été utilisée pour tester et analyser la distribution du flux d'air et la distribution des phases dans les vides locaux, et la relation entre la hotte, le transfert de chaleur et la pression a été étudiée. Sur la base d'une compréhension du principe des pompes à vide pour le radon, un nouveau type de hotte de drainage a été conçu, réduisant la pression du gaz dans la zone de soudage.

Les résultats expérimentaux ont montré que les performances de soudage obtenues avec cette hotte de drainage sont comparables à celles obtenues dans l'air. Wang Guorong et al. ont étudié une technique locale de soudage à sec sous l'eau.

La théorie de la mécanique des fluides a été utilisée pour calculer et tester la hotte d'évacuation, en déterminant la structure et la taille appropriées. Des expériences locales de soudage à sec ont été menées et les résultats ont montré que cette méthode permet de réduire les taux de refroidissement, la teneur en hydrogène de diffusion et la dureté maximale de l'HAZ dans la zone de soudage à sec. joint soudé par rapport aux méthodes de soudage par voie humide.

Les soudures produites sont exemptes de défauts tels que porosité, fissures et inclusions de laitier. Les propriétés mécaniques des joints soudés à gorge en V répondent aux exigences de l'API 1004 et des normes ASME. Cette méthode est facile à mettre en œuvre, nécessite un équipement simple, est peu coûteuse et permet d'obtenir une qualité de joint satisfaisante.

L'université de Tsinghua a mené des recherches expérimentales sur l'eau sous-marine. soudage au laser. L'acier inoxydable 304 a été utilisé comme matériau de base, l'ULC308 comme fil d'apport et la puissance du laser était de 4 kW. Les résultats ont montré que le débit de gaz avait un impact significatif sur la qualité de la soudure.

À faible débit de gaz, la teneur en oxygène dans la soudure atteignait 800 g/g, tandis qu'à fort débit de gaz, la teneur en oxygène diminuait à 80 g/g. La résistance à la traction du métal soudé n'a pas changé en fonction du débit de gaz, mais la ductilité a diminué avec la diminution du débit de gaz. La résistance à la traction du métal soudé n'a pas changé avec le débit de gaz, mais la ductilité a diminué avec la baisse du débit de gaz.

La forme de la buse a une influence significative sur l'environnement de protection du soudage, et l'augmentation appropriée du diamètre de la buse permet d'obtenir une cavité gazeuse plus stable et une qualité de soudage satisfaisante. Le soudage local à sec sous l'eau permet d'obtenir une qualité de joint proche de celle du soudage à sec.

En outre, en raison de sa simplicité, de son faible coût et de sa flexibilité comparable à celle du soudage sous-marin par voie humide, il s'agit d'une méthode de soudage sous-marin prometteuse. Actuellement, plusieurs méthodes locales de soudage à sec sous l'eau ont été mises au point et certaines sont déjà utilisées en production.

Cette méthode a été proposée pour la première fois par le Japon. Le pistolet de soudage a une structure à deux couches. De l'eau à haute pression jaillit en forme de cône de la couche extérieure du pistolet de soudage, formant un rideau d'eau rigide qui bloque l'intrusion de l'eau de l'extérieur.

La couche interne du pistolet de soudage introduit un gaz de protection pour déplacer l'eau directement sous le pistolet de soudage, créant ainsi une cavité gazeuse localisée et stable à l'intérieur du rideau d'eau. L'arc de soudage n'est pas affecté par les interférences de l'eau et brûle de manière stable dans la cavité de la phase gazeuse.

Le rideau d'eau a trois fonctions : protéger la zone de soudage de l'eau environnante, utiliser l'effet de succion du jet à grande vitesse pour éliminer l'eau de la zone de soudage et former une cavité en phase gazeuse, et briser les grosses bulles d'air s'échappant de l'eau en de nombreuses petites bulles pour maintenir la stabilité à l'intérieur de la cavité gazeuse.

Cette méthode garantit que la résistance du joint n'est pas inférieure à celle du matériau de base et que les angles de flexion avant et arrière du joint soudé peuvent atteindre 6708. Le pistolet de soudage est léger et relativement flexible, mais le problème de la visibilité n'a pas été résolu.

La présence de gaz de protection et de fumée remue l'eau dans la zone de soudage, la rendant turbide et perturbant la visibilité du plongeur, ce qui oblige le soudeur à travailler essentiellement à l'aveugle. En outre, il existe des exigences strictes en matière de distance et d'inclinaison de la buse par rapport à la surface de la pièce à souder, ce qui exige des compétences opérationnelles élevées de la part du soudeur.

Combiné à la réflexion de la tôle d'acier En raison de l'utilisation de l'eau à haute pression, cette méthode n'est pas efficace pour le soudage des joints de recouvrement et des joints d'angle, et le soudage manuel est difficile. C'est pourquoi elle devrait être développée dans le sens de l'automatisation.

Cette méthode a été développée au Japon pour pallier les insuffisances de la méthode du rideau d'eau. Elle utilise une "jupe" en fil d'acier inoxydable de 0,2 mm au lieu d'un rideau d'eau comme méthode d'évacuation de l'eau localisée. Cette méthode peut être utilisée aussi bien pour le soudage automatique que pour le soudage manuel.

Pour réduire les espaces entre les fils d'acier et augmenter la stabilité de la cavité gazeuse, un treillis en fil de cuivre (100-200 mesh) est ajouté à la jupe en fil d'acier. Pour empêcher les éclaboussures d'adhérer aux fils d'acier, une couche de fil de fibre SiC de 0,1 mm de diamètre est placée sur la face interne de la jupe en fil d'acier. Cette méthode a été utilisée pour réparer des joints soudés sur des pieux en acier corrodés par l'eau de mer à des profondeurs de 1 à 6 mètres.

Cette méthode consiste à installer une cagoule transparente sur la pièce, à utiliser du gaz pour déplacer l'eau à l'intérieur de la cagoule et à demander au plongeur d'introduire le pistolet de soudage dans la zone en phase gazeuse à l'intérieur de la cagoule pour effectuer le soudage.

Le soudeur observe le processus de soudage à travers la hotte. Cette méthode de soudage sous l'eau peut être utilisée pour le soudage par positionnement spatial de différentes formes de joints, principalement en utilisant le soudage à l'arc sous protection gazeuse, mais aussi le soudage au gaz inerte tungstène (TIG) et le soudage à l'arc sous protection métallique.

La profondeur d'eau pratique maximale pour cette méthode de soudage local à sec avec capot est de 40 m. Cette méthode de soudage local à sec sous capot est une méthode locale à sec à grande échelle, avec une qualité de soudage supérieure à celle de la méthode locale à sec à petite échelle.

Cependant, elle est moins flexible et moins adaptable. En outre, le temps de soudage est prolongé, ce qui entraîne une augmentation de la fumée à l'intérieur de la cagoule et nuit à la visibilité du plongeur. Une ventilation adéquate est nécessaire pour maintenir un gaz clair à l'intérieur de la cagoule, ce qui en fait un problème qu'il faut résoudre.

Cette méthode a été proposée pour la première fois par les États-Unis en 1968 et a ensuite été appliquée dans la production par des entreprises multinationales aux États-Unis et au Royaume-Uni. Il s'agit d'une chambre mobile dont l'une des extrémités est ouverte et qui permet à la fois l'évacuation de l'eau et la protection contre les gaz.

La chambre mobile est pressée sur la zone de soudage pour déplacer l'eau à l'intérieur, créant ainsi une cavité en phase gazeuse où l'arc de soudage brûle. Le diamètre de la chambre n'est que de 100 à 130 mm, ce qui en fait une méthode de soudage sous-marin par points secs.

Pendant le soudage, l'extrémité ouverte de la chambre est en contact avec la pièce, et un joint d'étanchéité semi-translucide ainsi qu'un joint d'étanchéité flexible pour le pistolet de soudage sont installés au niveau de l'ouverture.

Le pistolet de soudage pénètre dans la chambre par le côté et le gaz de drainage déplace l'eau, ce qui permet au soudeur d'utiliser l'éclairage interne de la chambre pour observer clairement la position de la rainure et amorcer l'arc de soudage. Le soudeur déplace la chambre segment par segment le long du cordon de soudure jusqu'à ce que la totalité de la soudure soit terminée.

Cette méthode permet de souder dans n'importe quelle position. Grâce à la stabilité de la phase gazeuse à l'intérieur de la chambre, l'arc et la qualité du soudage sont améliorés, ce qui permet d'obtenir une résistance des joints qui n'est pas inférieure à celle du matériau de base. Les soudures sont exemptes de défauts tels que les inclusions de laitier, la porosité et les contre-dépouilles, et la dureté de la zone de soudage est également faible.

Les propriétés mécaniques des joints soudés répondent aux exigences de l'American Petroleum Institute et sont utilisées à une profondeur d'eau maximale de 30 à 40 mètres. Cependant, cette méthode de soudage sous l'eau présente également certaines limites :

(1) Il n'élimine pas efficacement l'influence de la fumée de soudage.

(2) Il y a toujours une couche d'eau entre la chambre et le masque du plongeur. Bien qu'elle ait peu d'effet sur la visibilité en eau claire, les problèmes de visibilité ne sont pas résolus en eau trouble.

(3) Le pistolet de soudage est relié de manière flexible à la chambre, et le processus de soudage est interrompu chaque fois que la chambre est déplacée, ce qui entraîne un soudage discontinu et des défauts potentiels au niveau de la jonction de la passe de soudage.

En résumé, l'application rationnelle de mesures de drainage partiel peut résoudre efficacement les trois principaux problèmes techniques du soudage sous l'eau, améliorant ainsi la stabilité de l'arc, la formation de la soudure et la réduction des émissions de gaz à effet de serre. défauts de soudure.

Les méthodes de soudage sous-marin actuellement utilisées ont des limites, la qualité du soudage étant influencée par les conditions de travail et la profondeur de l'eau. Cependant, du point de vue des perspectives de développement offshore, la recherche sur le soudage sous-marin est loin de répondre aux besoins de l'industrie. Par conséquent, le renforcement de la recherche dans ce domaine est d'une grande importance, tant aujourd'hui qu'à l'avenir.

Le soudage sous-marin est apparu pour la première fois en 1917, lorsque l'institut de construction navale de la marine britannique a utilisé le soudage à l'arc sous l'eau pour réparer les joints et les rivets qui fuyaient sur les navires. En 1932, Khrenov a mis au point des électrodes de soudage sous-marines spéciales recouvertes d'une couche imperméable sur la surface extérieure, ce qui a permis d'améliorer dans une certaine mesure la stabilité des arcs de soudage sous-marins.

À la fin de la Seconde Guerre mondiale, la technologie du soudage sous-marin a pris de l'importance dans les opérations de sauvetage, telles que la récupération des navires coulés.

À la fin des années 1960, en particulier avec le développement de l'exploitation pétrolière et gazière en mer, il est apparu urgent de procéder à des réparations par soudage sous l'eau sur les structures d'ingénierie en mer afin de remédier à la fatigue, à la corrosion ou aux dommages causés par un accident, tout en garantissant une bonne qualité de soudage. Le premier rapport à ce sujet date de 1971, lorsque Humble Oil Company a effectué des réparations par soudage sous l'eau sur des plates-formes de forage dans le golfe du Mexique.

En 1958, le premier groupe de plongeurs commerciaux certifiés a été formé, et des procédés de soudage humide sous l'eau pour des profondeurs d'eau inférieures à 100 m ont été mis en place. En 1987, la technologie du soudage humide sous l'eau a été appliquée à la réparation de tuyaux en acier inoxydable dans les centrales nucléaires. Dans les années 1990, l'augmentation du nombre de structures d'ingénierie sous-marines nécessitant des réparations et l'augmentation du coût des réparations dans les chantiers navals ont entraîné un nouveau développement de la technologie de soudage sous-marin par voie humide.

La technologie de soudage sous l'eau a également fait l'objet d'une attention et d'une application en Chine. Dès les années 1950, le soudage humide sous l'eau à l'aide d'électrodes a été utilisé. Dans les années 1960, la Chine a développé de manière indépendante des électrodes spéciales de soudage sous l'eau. Depuis les années 1970, l'université technologique de Chine du Sud et d'autres institutions ont mené des recherches approfondies sur les électrodes de soudage sous l'eau et la métallurgie.

À la fin des années 1970, avec l'aide du Bureau de sauvetage de Shanghai et du Bureau d'exploration pétrolière de Tianjin, l'Institut de recherche sur le soudage de Harbin a mis au point la technologie de soudage LD-CO2, qui est une méthode locale de soudage sous-marin à sec. Le pistolet de soudage semi-automatique spécialement conçu pour le soudage sous-marin élimine efficacement la fumée de soudage, ce qui permet au plongeur d'observer clairement la position de la rainure et de garantir la qualité du soudage. Au cours des 20 dernières années, de nombreux travaux de construction ont été réalisés à l'aide de la méthode de soudage LD-CO2.

Les principaux facteurs affectant la qualité du soudage sous l'eau sont la profondeur de l'eau, la pression environnementale correspondante et l'environnement de travail humide et difficile. Garantir la qualité du soudage sous l'eau est un défi, et l'amélioration de la qualité du soudage sous l'eau est un objectif clé de la recherche. Le Royaume-Uni et les États-Unis ont mis au point diverses électrodes de soudage sous-marin de haute qualité.

En général, la profondeur de l'eau pour le soudage sous-marin par voie humide ne dépasse pas 100 mètres. L'objectif actuel est de réaliser une percée dans la technologie du soudage humide sous l'eau à une profondeur de 200 mètres. La recherche sur la surveillance du processus de soudage à l'aide de technologies avancées a progressé, notamment en ce qui concerne l'automatisation et l'intelligence du soudage à sec et à sec partiel sous l'eau. Des systèmes automatisés de soudage sur rail et des systèmes robotisés de soudage sous l'eau avec contrôle automatisé du processus ont été mis au point, ce qui a permis d'améliorer la qualité du soudage, de réduire le temps de travail et de diminuer la charge de travail des plongeurs.

L'utilisation d'un système de soudage automatisé télécommandé permet de dépasser les limites de profondeur des plongeurs manuels. Les systèmes de soudage sur chenilles ont des structures modulaires, ce qui facilite la maintenance. Les systèmes robotisés de soudage sous-marin, qui se développent rapidement, offrent une plus grande flexibilité et sont capables d'obtenir une qualité de soudage satisfaisante dans le domaine du soudage sous-marin à sec sous haute pression, tel que le soudage au gaz. soudage à l'arc en tungstène (GTWA), le soudage à l'arc avec des métaux gazeux (GMAW) et le soudage à l'arc avec fil fourré (FCAW), même à des profondeurs d'eau de 1 100 mètres.

Les systèmes robotisés de soudage sous-marin guidés par des dispositifs laser offrent une plus grande souplesse pour la détection et le contrôle des soudures et des défauts, ce qui contribue à améliorer la qualité du soudage. Le système d'alimentation en fil constitue un défi pour le soudage sous-marin en raison de la profondeur de l'eau. Un nouveau type de retournement sous-marin à haute fiabilité et de système de retournement du fil a été appliqué.

Dans l'ensemble, les systèmes actuels de robots de soudage sous-marins posent encore de nombreux problèmes, notamment en termes de flexibilité, de taille, d'environnement opérationnel, de technologie de détection et de surveillance et de fiabilité, qui doivent être développés et améliorés.