Vous êtes-vous déjà demandé comment perfectionner l'art d'utiliser un outil de rainurage ? Cet article présente les 10 conseils essentiels pour optimiser votre processus de rainurage, depuis le choix du bon outil et la compréhension des types de rainures jusqu'à la gestion des vitesses d'avance et de coupe. À la fin de l'article, vous saurez comment améliorer la longévité de l'outil, réaliser des coupes précises et améliorer l'efficacité globale de vos tâches d'usinage. Plongez dans ce cours pour acquérir des connaissances pratiques qui vous permettront d'améliorer votre technique de rainurage et d'obtenir des résultats irréprochables à chaque fois.

Le rainurage est une étape cruciale du processus de tournage, et ses caractéristiques de formation et d'évacuation des copeaux le distinguent à presque tous les égards.

Des plaquettes et des revêtements innovants peuvent améliorer l'efficacité et le résultat du rainurage, mais plusieurs techniques d'usinage doivent être maîtrisées pour réaliser ce processus de manière efficace.

Cet article présente 10 considérations clés pour l'utilisation d'un outil de rainurage.

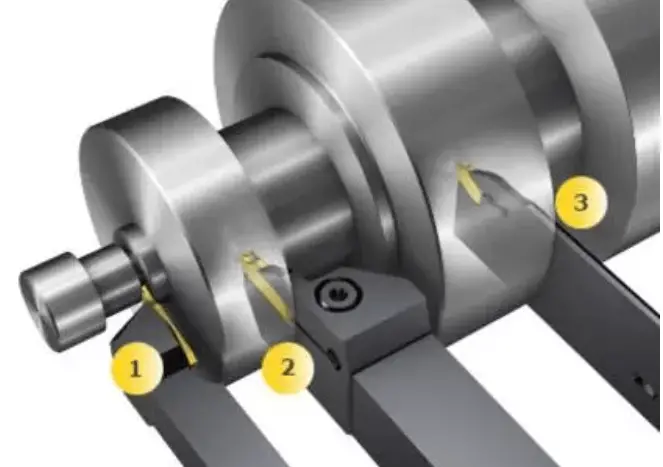

Il est essentiel de comprendre les trois principaux éléments suivants les types de rainuresIl s'agit de la rainure extérieure, de la rainure du trou intérieur et de la rainure de la face frontale.

Les rainures extérieures sont les plus simples à usiner, car la force de gravité et l'utilisation de liquide de refroidissement peuvent faciliter l'évacuation des copeaux. L'opérateur peut observer directement l'usinage des rainures extérieures, ce qui rend relativement facile le contrôle de la qualité du processus d'usinage. Toutefois, il est essentiel d'éviter toute erreur de conception ou de fabrication. serrage problèmes avec la pièce à usiner. Pour obtenir des résultats de coupe optimaux, il est préférable de maintenir la pointe de l'outil de coupe en contact avec la pièce. groove légèrement en dessous de la ligne médiane.

Le rainurage de trous intérieurs ressemble au rainurage de diamètres extérieurs, sauf que l'application de liquide de refroidissement et l'enlèvement des copeaux peuvent être plus difficiles. Les meilleurs résultats peuvent être obtenus lorsque la position de la pointe est légèrement au-dessus de la ligne centrale pour le rainurage interne.

Pour le rainurage de la face frontale, l'outil doit pouvoir se déplacer dans la direction axiale et le rayon du flanc de l'outil doit correspondre au rayon de la surface usinée. La position de l'arête de coupe de l'outil de rainurage doit être légèrement au-dessus de la ligne centrale.

Rainurage extérieur

Rainurage du trou intérieur

Rainurage de la face frontale

Dans le processus de rainurage, le type de conception et les spécifications techniques de la machine-outil sont également des facteurs essentiels à prendre en compte. Les principales exigences en matière de performances des machines-outils sont les suivantes :

Disposer d'une puissance suffisante pour que l'outil fonctionne dans la plage de vitesse appropriée sans caler ni vibrer ;

Une grande rigidité permet d'effectuer la coupe requise sans bavure ;

Avoir une pression et un débit de liquide de refroidissement suffisamment élevés pour faciliter l'enlèvement des copeaux ;

Avoir un niveau de précision élevé.

En outre, pour produire la forme et la taille de rainure souhaitées, il est essentiel de régler et d'étalonner correctement la machine-outil.

Il est essentiel de connaître les propriétés du matériau de la pièce, telles que sa résistance à la traction, ses caractéristiques d'écrouissage et sa ténacité, pour comprendre l'impact de la pièce sur l'outil. Lors de l'usinage de différents matériaux, il est nécessaire de varier les combinaisons de vitesse de coupe, de vitesse d'avance et de caractéristiques de l'outil. Des matériaux différents peuvent également nécessiter des géométries d'outils spécifiques pour gérer l'écaillage ou exiger l'utilisation de revêtements spécifiques pour améliorer la longévité de l'outil.

La sélection et l'utilisation appropriées des outils déterminent la rentabilité de l'usinage.

L'outil de rainurage peut usiner la géométrie de la pièce de deux façons :

La première consiste à traiter l'ensemble de la forme de la rainure en effectuant une seule coupe ;

La seconde consiste à dégrossir la taille finale de la rainure en la découpant en plusieurs étapes.

Une fois que la géométrie de l'outil a été choisie, il peut être utile d'envisager la mise en place d'un système de contrôle de la qualité. revêtement d'outils qui améliore la performance de l'enlèvement des copeaux.

Lors de l'usinage de grandes quantités, il peut être avantageux d'envisager l'utilisation d'outils de formage.

L'outil de formage peut découper toutes ou la plupart des formes de rainures en une seule opération, ce qui libère la position de l'outil et réduit le temps du cycle de traitement.

L'inconvénient des outils de formage sans lame est que si l'une des dents se casse ou s'use plus vite que les autres, l'outil entier doit être remplacé.

Il est important de contrôler les copeaux générés par l'outil et la puissance de la machine nécessaire pour la découpe par formage. Il faut en tenir compte.

L'utilisation d'outils multifonctionnels permet de générer des trajectoires d'outils dans les directions axiale et radiale.

Ce type d'outil permet non seulement d'usiner la rainure, mais aussi de tourner le diamètre, d'interpoler le rayon et l'angle, et de réaliser un tournage multidirectionnel.

Une fois que la lame commence à couper, elle se déplace axialement d'une extrémité à l'autre de la pièce tout en maintenant le contact avec la pièce.

L'utilisation d'un outil multifonctionnel permet de consacrer plus de temps à la coupe de la pièce au lieu de changer d'outil ou d'effectuer des mouvements à vide.

Les outils multifonctionnels contribuent également à rationaliser le processus d'usinage pour l'ensemble de la pièce.

La planification rationnelle de la séquence d'usinage optimale implique la prise en compte de plusieurs facteurs, tels que la variation de la résistance de la pièce avant et après l'usinage de la rainure, car la résistance de la pièce diminue lorsque la rainure est usinée en premier.

Cela peut amener l'opérateur à utiliser une vitesse d'avance et une vitesse de coupe inférieures aux valeurs optimales pour éviter le broutage. Cependant, la réduction des paramètres de coupe peut entraîner des temps d'usinage plus longs, une durée de vie de l'outil plus courte et des performances de coupe instables.

Un autre facteur à prendre en compte est de savoir si le processus ultérieur poussera les bavures dans les rainures précédemment usinées.

En règle générale, il est conseillé de commencer par le point le plus éloigné du porte-outil une fois le tournage du diamètre extérieur (OD) et du diamètre intérieur (ID) terminé, puis d'usiner les rainures et autres caractéristiques structurelles.

La vitesse d'avance et la vitesse de coupe sont des facteurs cruciaux dans l'usinage des gorges. Des vitesses d'avance et de coupe inadaptées peuvent entraîner un broutage, une réduction de la durée de vie de l'outil et une prolongation du cycle d'usinage.

Plusieurs facteurs, notamment le matériau de la pièce, la géométrie de l'outil, le type et la concentration du liquide de refroidissement, le revêtement de la plaquette et les performances de la machine, peuvent avoir un impact sur l'avance et la vitesse de coupe.

Pour résoudre les problèmes causés par des vitesses d'avance et de coupe incorrectes, il est souvent nécessaire de procéder à un usinage secondaire.

Bien qu'il existe une multitude d'informations sur les vitesses d'avance et de coupe "optimales" pour différents outils, les informations les plus pertinentes et les plus pratiques sont généralement fournies par le fabricant de l'outil.

Le revêtement d'une lame en carbure peut améliorer considérablement sa durée de vie.

En fournissant une couche lubrifiante entre l'outil et le copeau, le revêtement réduit également le temps d'usinage et améliore l'état de surface de la pièce.

Parmi les revêtements couramment utilisés aujourd'hui, on trouve le TiAlN, le TiN et le TiCN. Pour obtenir des performances optimales, il est essentiel d'adapter le revêtement au matériau usiné.

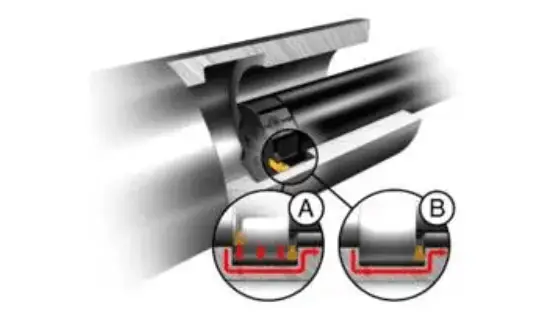

L'application correcte du liquide de coupe implique de fournir suffisamment de liquide au point de coupe où la plaquette rainurée entre en contact avec la pièce à usiner.

Le liquide de coupe a deux fonctions : refroidir la zone de coupe et faciliter l'évacuation des copeaux.

L'augmentation de la pression du liquide de coupe au point de coupe est très efficace pour améliorer l'évacuation des copeaux lors de l'usinage des rainures de diamètre interne des alésages borgnes.

Pour le rainurage de matériaux difficiles, tels que ceux qui présentent une ténacité ou une viscosité élevées, le refroidissement à haute pression offre des avantages significatifs.

La concentration du liquide de refroidissement à base d'huile soluble dans l'eau est également cruciale pour le creusement de tranchées dans des matériaux difficiles.

Bien que la concentration typique du liquide de refroidissement se situe entre 3% et 5%, vous pouvez également essayer d'augmenter la concentration (jusqu'à 30%) afin d'améliorer le pouvoir lubrifiant du liquide de refroidissement et de fournir une couche protectrice à la pointe de la lame.

Enfin, vous pouvez visionner une vidéo de démonstration de l'outillage de rainurage en suivant le lien ci-dessous :