Pourquoi les vannes, des dispositifs apparemment simples, représentent-elles jusqu'à 50% des coûts d'ingénierie des pipelines ? Cet article explore le rôle critique des vannes dans les systèmes de canalisation de fluides, en soulignant l'importance de choisir le bon type de vanne et d'effectuer des tests de pression rigoureux. Les lecteurs découvriront les différents types de vannes, leurs applications et les points clés pour garantir des performances et une sécurité optimales dans des environnements industriels complexes. Découvrez comment des choix éclairés dans la sélection des vannes peuvent conduire à des économies de coûts et à une sécurité opérationnelle accrue.

Dans les systèmes de canalisations de fluides, les vannes de régulation sont des unités de contrôle, et leur investissement représente 301 à 501 tonnes du coût d'ingénierie de la canalisation.

Les principales fonctions des vannes sont d'ouvrir et de fermer, d'étrangler, de réguler le débit, d'isoler les équipements et les systèmes de canalisation, d'empêcher le reflux du fluide et de réguler et d'évacuer la pression.

Les vannes sont également les composants les plus complexes des pipelines, généralement assemblées à partir de pièces multiples à fort contenu technique.

Avec le développement rapide de l'industrie pétrochimique, les produits utilisés dans les équipements de production pétrochimique sont pour la plupart toxiques, inflammables, explosifs et hautement corrosifs, et les conditions de fonctionnement sont complexes et difficiles, avec des températures et des pressions de fonctionnement élevées, et des cycles de démarrage longs.

La défaillance d'une vanne peut entraîner une fuite de fluide, polluant l'environnement et causant des pertes économiques. Dans les cas les plus graves, elle peut entraîner l'arrêt de la production de l'équipement, voire un accident catastrophique.

Par conséquent, lors de la conception des pipelines, le choix scientifique et raisonnable des vannes permet non seulement de réduire le coût de construction de l'équipement, mais aussi de garantir la sécurité du fonctionnement.

Cet article présente principalement les méthodes de sélection de divers robinets couramment utilisés, tels que les robinets-vannes, les robinets à soupape, les robinets à étranglement, les robinets à tournant conique, les robinets à boisseau sphérique et les robinets de contrôle à diaphragme.

1. Définir clairement la fonction de la soupape dans l'équipement ou le dispositif.

Déterminer les conditions de fonctionnement de la vanne, telles que les propriétés du fluide applicable, la pression de service, la température de service et la méthode de contrôle du fonctionnement.

2. Choisir correctement le type de soupape.

La sélection correcte du type de vanne est une condition préalable à la pleine compréhension par le concepteur de l'ensemble du processus de production et des conditions de fonctionnement.

Lors du choix du type de soupape, le concepteur doit d'abord comprendre les caractéristiques structurelles et les performances de chaque type de soupape.

3. Déterminer le raccordement final de la vanne.

Les deux premiers sont les plus couramment utilisés pour les raccords filetés, les raccords à bride et les raccords à souder. Les raccords filetés sont principalement utilisés pour les vannes dont le diamètre nominal est inférieur à 50 mm.

Si le diamètre est trop grand, l'installation et l'étanchéité de la pièce de raccordement sont très difficiles. Les vannes à brides sont relativement faciles à installer et à démonter, mais elles sont plus lourdes et plus chères que les vannes à raccords filetés.

Ils conviennent donc au raccordement de canalisations de différents diamètres et pressions.

Les assemblages par soudure sont plus fiables que les assemblages par brides sous des charges plus lourdes, mais ils sont plus difficiles à démonter et à installer.

Par conséquent, leur utilisation est limitée aux cas où ils peuvent fonctionner de manière fiable pendant une longue période, ou lorsque les conditions d'utilisation sont lourdes et les températures élevées.

4. Sélection des matériaux de la vanne.

Lors de la sélection des matériaux pour le corps de la vanne, les pièces internes et la surface d'étanchéité, outre les propriétés physiques (température, pression) et chimiques (corrosion) du fluide de travail, la propreté du fluide (présence de particules solides) doit également être prise en compte.

En outre, il convient de se référer aux réglementations pertinentes du pays et du département utilisateur.

Le choix d'un matériau correct et raisonnable pour la vanne permet d'obtenir la durée de vie la plus économique et les meilleures performances.

Le matériau du corps de la vanne est choisi dans l'ordre suivant : fonte, acier au carbone, acier inoxydable, et le matériau de la bague d'étanchéité est choisi dans l'ordre suivant : caoutchouc, cuivre, acier allié, F4.

5. Autres

En outre, il convient de déterminer le débit et le niveau de pression du fluide circulant dans la vanne et de sélectionner les vannes appropriées à l'aide des données disponibles telles que les catalogues de produits et les échantillons de vannes.

Il existe de nombreux types et variétés complexes de vannes, notamment des robinets-vannes, des robinets à soupape, des vannes d'étranglement, des robinets à papillon, des robinets à tournant sphérique, des vannes électriques, des vannes à membrane, des clapets anti-retour, des soupapes de sécurité, des détendeurs de pression, des purgeurs de vapeur et des vannes d'arrêt d'urgence. Les vannes les plus couramment utilisées sont les robinets-vannes, les robinets à soupape, les vannes d'étranglement, les robinets à tournant conique, les robinets à papillon, les robinets à bille, les clapets anti-retour et les robinets à membrane.

1. Vanne

Un robinet-vanne est une vanne qui peut ouvrir ou fermer un passage de fluide en faisant monter et descendre l'élément de fermeture (plaque de vanne) le long de la surface d'étanchéité du siège de la vanne avec une tige de vanne.

Les robinets-vannes ont une meilleure étanchéité et une plus faible résistance aux fluides que les robinets à soupape. Ils sont plus faciles à ouvrir et à fermer et ont une certaine capacité de régulation.

Il s'agit de l'une des vannes d'arrêt les plus couramment utilisées.

Les inconvénients des robinets-vannes sont leur taille importante, leur structure complexe par rapport aux robinets à soupape, et le fait que la surface d'étanchéité est sujette à l'usure et difficile à réparer, de sorte qu'ils ne sont généralement pas adaptés à l'étranglement.

En fonction de la position du filetage sur la tige du robinet, les robinets-vannes peuvent être divisés en deux types : à tige montante et à tige non montante.

En fonction des caractéristiques structurelles de la plaque d'obturation, il existe deux types de plaques : les plaques à coins et les plaques parallèles.

2. Robinet à soupape

Un robinet à soupape est un robinet qui se ferme vers le bas. L'élément de fermeture (disque de soupape) est entraîné par une tige de soupape pour se déplacer de haut en bas le long de l'axe du siège de soupape (surface d'étanchéité).

Par rapport aux robinets-vannes, les robinets à soupape ont une meilleure performance de régulation, une moins bonne performance d'étanchéité, une structure simple, une fabrication et une maintenance faciles, une plus grande résistance aux fluides et un prix moins élevé.

Il s'agit d'un robinet d'arrêt couramment utilisé dans les canalisations de petit et moyen diamètres.

3. Clapet à bille

L'élément de fermeture d'une vanne à bille est une bille avec un trou circulaire, qui tourne avec la tige de la vanne pour permettre l'ouverture et la fermeture de la vanne.

Les robinets à tournant sphérique ont une structure simple, une ouverture et une fermeture rapides, un fonctionnement pratique, une petite taille, un poids léger, moins de composants, une faible résistance aux fluides, de bonnes performances d'étanchéité et une maintenance facile.

4. Soupape d'étranglement

La structure d'un robinet à étranglement est fondamentalement la même que celle d'un robinet à soupape, à l'exception du disque d'étranglement, qui a des formes et des caractéristiques différentes et dont le diamètre est inférieur à celui du siège de la soupape.

Un diamètre trop important ne convient pas, car l'augmentation du débit de fluide due à une hauteur d'ouverture plus faible pourrait accélérer l'érosion du disque d'étranglement.

Les vannes d'étranglement ont des dimensions réduites, un poids léger, de bonnes performances de régulation, mais une faible précision de régulation.

5. Soupape d'obturation

Une vanne à clapet comporte un clapet avec un trou traversant comme élément de fermeture. Le clapet tourne avec la tige de la vanne pour permettre l'ouverture et la fermeture de la vanne.

Les robinets à tournant conique ont une structure simple, une ouverture et une fermeture rapides, un fonctionnement facile, une faible résistance aux fluides, moins de composants et un poids léger. Les robinets à tournant conique peuvent être à passage droit, à trois voies ou à quatre voies.

Les robinets à tournant conique à passage droit sont utilisés pour couper le fluide, tandis que les robinets à tournant conique à trois et quatre voies sont utilisés pour modifier la direction du fluide ou pour distribuer le fluide.

6. Vanne papillon

Une vanne papillon utilise une plaque papillon qui pivote de 90 degrés à l'intérieur du corps de la vanne pour réaliser l'action d'ouverture et de fermeture. Les vannes papillon sont de petite taille, légères, de structure simple et ne comportent que quelques composants.

Ils s'ouvrent et se ferment rapidement par une rotation de 90 degrés et sont faciles à utiliser.

Lorsque la plaque du papillon est complètement ouverte, l'épaisseur de la plaque est la seule résistance à l'écoulement du fluide à travers le corps de la vanne, de sorte que la chute de pression générée par la vanne est faible et que la vanne présente d'excellentes caractéristiques de contrôle de l'écoulement.

Les vannes papillon existent en deux types d'étanchéité : l'étanchéité souple élastique et l'étanchéité dure métallique.

Pour les vannes à étanchéité élastique, la bague d'étanchéité peut être intégrée dans le corps de la vanne ou fixée à la circonférence de la plaque de papillon, ce qui offre de bonnes performances d'étanchéité et peut être utilisé pour l'étranglement, ainsi que pour les pipelines à vide moyen et les milieux corrosifs.

Les soupapes à étanchéité métallique ont généralement une durée de vie plus longue que les soupapes à étanchéité élastique, mais il est difficile d'obtenir une étanchéité totale. Elles sont généralement utilisées dans des situations où le débit et la perte de charge varient fortement et nécessitent de bonnes performances d'étranglement.

L'étanchéité métallique peut s'adapter à des températures de fonctionnement plus élevées, tandis que l'étanchéité élastique a le défaut d'être limitée par la température.

7. Clapet anti-retour

Un clapet anti-retour est une vanne qui peut automatiquement empêcher le fluide de refluer. L'élément de fermeture d'un clapet anti-retour s'ouvre sous l'action de la pression du fluide, permettant au fluide de s'écouler du côté de l'entrée vers le côté de la sortie.

Lorsque la pression du côté de l'entrée est inférieure à celle du côté de la sortie, l'élément de fermeture se ferme automatiquement sous l'action de facteurs tels que la différence de pression du fluide et son propre poids, afin d'empêcher le reflux du fluide.

Les clapets anti-retour peuvent être divisés en clapets anti-retour à levage et en clapets anti-retour à battant en fonction de leur forme structurelle.

Les clapets de non-retour à levage ont une meilleure étanchéité mais une plus grande résistance aux fluides que les clapets de non-retour à battant.

Pour l'orifice d'aspiration d'une pompe, il est recommandé d'utiliser un clapet de pied, qui sert à remplir d'eau le tuyau d'entrée de la pompe avant le pompage, et à maintenir le tuyau d'entrée et le corps de la pompe remplis d'eau après l'arrêt de la pompe pour préparer le démarrage suivant.

Les clapets de pied ne sont généralement installés que sur des conduites verticales, à l'entrée de la pompe, et le fluide s'écoule de bas en haut.

8. Valve à membrane

L'élément de fermeture d'un robinet à membrane est un diaphragme en caoutchouc, qui est serré entre le corps du robinet et le couvercle du robinet.

La partie saillante de la membrane est fixée sur la tige de la vanne, et le corps de la vanne est revêtu de caoutchouc. Comme le fluide ne pénètre pas dans la cavité interne du couvercle de la vanne, la tige de la vanne n'a pas besoin de presse-étoupe.

Les vannes à membrane ont une structure simple, de bonnes performances d'étanchéité, une maintenance aisée et une faible résistance aux fluides. Les vannes à membrane peuvent être divisées en plusieurs types : à seuil, à passage droit, à angle droit et à passage direct.

1. Lignes directrices pour la sélection des robinets-vannes

En général, les robinets-vannes devraient être le premier choix. Les robinets-vannes conviennent non seulement aux fluides tels que la vapeur et l'huile, mais aussi aux fluides contenant des particules solides et présentant une viscosité élevée. Ils conviennent également aux vannes utilisées dans les systèmes de mise à l'air libre et les systèmes à faible vide.

Pour les fluides contenant des particules solides, le corps du robinet-vanne doit comporter un ou deux orifices de purge.

Pour les fluides à basse température, il convient de choisir des robinets-vannes spéciaux à basse température.

2. Lignes directrices pour la sélection des robinets à soupape

Les robinets à soupape conviennent aux canalisations ou aux dispositifs utilisant des fluides à haute température et à haute pression pour lesquels les exigences en matière de résistance aux fluides ne sont pas strictement requises, comme les canalisations de vapeur avec un DN < 200mm.

Les petites vannes telles que les vannes à aiguille, les vannes d'instrumentation, les vannes d'échantillonnage et les vannes de manomètre peuvent également utiliser des robinets à soupape.

Les robinets à soupape peuvent être utilisés pour réguler le débit ou la pression, mais ils nécessitent une précision de régulation plus faible. Lorsque le diamètre de la canalisation est relativement faible, il est préférable d'utiliser des robinets à soupape ou des robinets à étranglement.

Pour les fluides hautement toxiques, il est préférable d'utiliser des robinets-vannes à soufflet d'étanchéité ; cependant, les robinets-vannes ne conviennent pas aux fluides à haute viscosité ou aux fluides contenant des particules qui ont tendance à se déposer. Elles ne conviennent pas non plus aux vannes utilisées pour la mise à l'air libre ou les systèmes à faible vide.

3. Lignes directrices pour la sélection des robinets à tournant sphérique

Les robinets à tournant sphérique conviennent aux fluides à basse température, à haute pression et à haute viscosité.

La plupart des robinets à tournant sphérique peuvent être utilisés dans des milieux contenant des particules solides en suspension, ainsi que dans des milieux pulvérulents et granuleux, en fonction des exigences en matière de matériaux d'étanchéité.

Les robinets à tournant sphérique à passage intégral ne conviennent pas à la régulation et au contrôle du débit, mais ils sont adaptés aux situations qui nécessitent une action rapide de marche et d'arrêt et sont faciles à mettre en œuvre en cas de coupure d'urgence lors d'un accident.

Les robinets à tournant sphérique sont recommandés pour les canalisations présentant des performances strictes en matière d'étanchéité, d'usure, de canaux de contraction, d'actions d'ouverture et de fermeture rapides, de fermeture à haute pression (grande différence de pression), de faible bruit, de phénomène de gazéification, de faible couple de fonctionnement et de faible résistance des fluides.

Les robinets à tournant sphérique conviennent aux structures légères, à la fermeture à basse pression et aux fluides corrosifs. Les robinets à boisseau sphérique sont également la solution idéale pour les fluides à basse température et cryogéniques. Pour les canalisations et les dispositifs contenant des fluides à basse température, il convient de choisir des robinets à boisseau sphérique à basse température avec des couvercles de robinets ajoutés.

Lors de la sélection des robinets à tournant sphérique flottants, le matériau du siège du robinet doit résister à la charge de la sphère et du fluide de travail.

Les robinets à boisseau sphérique de grand diamètre nécessitent une force plus importante lors de leur fonctionnement, et les robinets à boisseau sphérique d'un DN≥200mm doivent être équipés d'une transmission par vis sans fin. Les robinets à boisseau sphérique à bille fixe conviennent pour des diamètres plus importants et des pressions plus élevées.

En outre, les robinets à tournant sphérique utilisés pour manipuler des matières hautement toxiques et des fluides combustibles doivent être dotés de structures résistantes au feu et antistatiques.

4. Lignes directrices pour la sélection des vannes d'étranglement

Les vannes d'étranglement conviennent aux situations où les températures des fluides sont plus basses mais les pressions plus élevées, ainsi qu'aux endroits où il est nécessaire de réguler le débit et la pression.

Cependant, elles ne conviennent pas aux fluides à haute viscosité ou contenant des particules solides, et ne doivent pas être utilisées comme vannes d'arrêt.

5. Lignes directrices pour la sélection des robinets à tournant conique

Les robinets à tournant conique conviennent aux situations qui exigent des actions d'ouverture et de fermeture rapides, mais sont généralement inadaptés à la vapeur et aux fluides à haute température.

Ils conviennent aux fluides à basse température et à viscosité élevée, ainsi qu'aux fluides contenant des particules en suspension.

6. Lignes directrices pour la sélection des vannes papillon

Les vannes papillon conviennent aux diamètres plus importants (tels que DN﹥600mm) et aux longueurs structurelles plus courtes, ainsi qu'aux situations nécessitant une régulation du débit avec une ouverture et une fermeture rapides.

Ils sont généralement utilisés pour l'eau, l'huile, l'air comprimé et d'autres fluides avec des températures ≤ 80℃ et des pressions ≤ 1,0MPa.

En raison d'une perte de pression plus élevée que celle des robinets-vannes et des robinets à tournant sphérique, les robinets à papillon conviennent aux systèmes de canalisation dont les exigences en matière de perte de pression sont moins strictes.

7. Lignes directrices pour la sélection des clapets anti-retour

Les clapets anti-retour sont généralement adaptés aux fluides propres et ne doivent pas être utilisés pour les fluides contenant des particules solides ou une viscosité élevée.

Pour les tailles ≤40mm, il est recommandé d'utiliser des clapets anti-retour à levage (à installer uniquement sur des canalisations horizontales).

Pour les DN=50~400mm, les clapets anti-retour à battant sont recommandés (ils peuvent être installés sur des canalisations horizontales et verticales, mais pour les canalisations verticales, le fluide doit s'écouler de bas en haut).

Pour les DN≥450mm, les clapets anti-retour à coussin sont recommandés. Les clapets anti-retour à double clapet peuvent également être utilisés pour les DN=100~400mm. Les clapets anti-retour à battant peuvent être conçus pour des pressions de service élevées, avec des PN allant jusqu'à 42MPa.

Ils peuvent être adaptés à tous les fluides et à toutes les températures de travail en fonction du matériau du corps et des composants d'étanchéité.

Le milieu peut comprendre de l'eau, de la vapeur, du gaz, des milieux corrosifs, de l'huile, des produits pharmaceutiques, etc. et la plage de température de travail peut être comprise entre -196℃ et 800℃.

8. Lignes directrices pour la sélection des vannes à membrane

Les vannes à membrane conviennent pour l'huile, l'eau, les milieux acides et les milieux contenant des solides en suspension avec une température de travail inférieure à 200℃ et une pression inférieure à 1,0MPa.

Elles ne conviennent pas aux solvants organiques et aux milieux fortement oxydants. Pour le broyage de particules, il convient de choisir des vannes à membrane à déversoir et de consulter le tableau des caractéristiques de débit lors du choix de la vanne à membrane à déversoir.

Pour les fluides visqueux, les boues de ciment et les milieux sédimentaires, il convient de choisir des robinets à membrane à passage droit. Sauf exigences spécifiques, les robinets à membrane ne doivent pas être utilisés dans les tuyauteries ou les équipements sous vide.

En général, les soupapes industrielles ne sont pas soumises à des essais de résistance pendant leur utilisation, mais les soupapes qui ont été réparées ou celles dont le corps et les couvercles sont corrodés ou endommagés doivent être soumises à des essais de résistance.

Pour les soupapes de sécurité, la pression de tarage, la pression de réarmement et les autres essais doivent être conformes à leurs instructions et aux réglementations en vigueur.

Des tests de résistance et d'étanchéité doivent être effectués lors de l'installation des soupapes. Les soupapes à basse pression doivent être inspectées au hasard à 20% et, en cas d'échec, une inspection à 100% doit être effectuée.

Les soupapes à moyenne et haute pression doivent être inspectées par 100%. Les fluides couramment utilisés pour tester la pression des soupapes sont l'eau, l'huile, l'air, la vapeur, l'azote, etc.

Les méthodes d'essai de pression pour diverses vannes industrielles, y compris les vannes pneumatiques, sont les suivantes :

1. Méthode d'essai de pression pour les robinets à tournant sphérique

L'essai de résistance des robinets à tournant sphérique pneumatiques doit être effectué avec le tournant dans un état semi-ouvert.

①Essai d'étanchéité pour les robinets à tournant sphérique flottant :

Placer le robinet en position semi-ouverte, introduire le fluide d'essai par une extrémité et fermer l'autre extrémité.

Faites tourner le boisseau plusieurs fois et vérifiez l'étanchéité du presse-étoupe et du joint lorsque la soupape est fermée, sans aucune fuite.

Introduisez ensuite le support d'essai à l'autre extrémité et répétez le test ci-dessus.

②Essai d'étanchéité pour les soupapes à bille fixe :

Faire tourner la sphère plusieurs fois sans charge avant le test. Les robinets à tournant sphérique fixes doivent être à l'état fermé.

Introduire le fluide d'essai d'un côté jusqu'à la valeur spécifiée et vérifier l'étanchéité de l'extrémité d'entrée à l'aide d'un manomètre.

La précision du manomètre doit être de 0,5 à 1 niveau, et la plage doit être de 1,5 fois la pression d'essai.

S'il n'y a pas de chute de pression dans le temps spécifié, il est qualifié. Introduire le fluide d'essai par l'autre extrémité et répéter l'essai ci-dessus.

Ensuite, placez la valve en position semi-ouverte, fermez les deux extrémités et remplissez la cavité avec le fluide.

Vérifier l'étanchéité du presse-étoupe et du joint sous la pression d'essai sans aucune fuite.

③Les robinets à tournant sphérique à trois voies doivent subir un essai d'étanchéité dans chaque position.

2. Méthode d'essai de pression pour les clapets de retenue

État du test : Pour les clapets de levage, l'axe du clapet est dans une position perpendiculaire à l'horizontale ; pour les clapets à battant, l'axe du canal et l'axe du clapet sont approximativement parallèles à la ligne horizontale.

Pendant l'essai de résistance, introduire le fluide d'essai par l'extrémité d'entrée jusqu'à la valeur spécifiée, et fermer l'autre extrémité. Le corps et le couvercle de la soupape ne doivent présenter aucune fuite pour être qualifiés.

Pendant l'essai d'étanchéité, introduisez le fluide d'essai par l'extrémité de sortie et vérifiez la surface d'étanchéité, le presse-étoupe et le joint à l'extrémité d'entrée. Il ne doit pas y avoir de fuite pour que le produit soit qualifié.

3. Méthode d'essai de pression pour les réducteurs de pression

① L'essai de résistance du détendeur-régulateur de pression est généralement effectué après l'essai et l'assemblage d'une seule pièce, et peut également être effectué après l'assemblage.

La durée de l'essai de résistance est de 1 minute pour les DN150mm.

Une fois les soufflets et les composants soudés, un essai de résistance à la pression de l'air doit être effectué à 1,5 fois la pression la plus élevée utilisée avec le détendeur.

② L'essai d'étanchéité doit être effectué en fonction du milieu de travail réel.

En cas d'essai avec de l'air ou de l'eau, la pression d'essai doit être 1,1 fois supérieure à la pression nominale.

Lors d'essais à la vapeur, il convient d'utiliser la pression de service maximale autorisée à la température de service.

La différence entre la pression d'entrée et la pression de sortie ne doit pas être inférieure à 0,2 MPa.

La méthode d'essai est la suivante :

Après avoir réglé la pression d'entrée, régler progressivement la vis de régulation de la soupape pour que la pression de sortie varie de manière sensible et continue dans la plage des valeurs maximales et minimales, sans stagnation ni résistance de la carte.

Pour les détendeurs de vapeur, après avoir réglé la pression d'entrée, fermer le robinet d'arrêt après avoir fermé la vanne.

La pression de sortie est la valeur la plus élevée et la plus basse. Dans un délai de 2 minutes, l'augmentation de la pression de sortie doit satisfaire aux exigences spécifiées dans le tableau 4.176-22.

Dans le même temps, le volume de la tuyauterie après le robinet doit satisfaire aux exigences spécifiées dans le tableau 4.18 pour être qualifié. Pour les réducteurs de pression d'eau et d'air, lorsque la pression d'entrée est réglée et que la pression de sortie est nulle, le réducteur de pression doit être fermé pour un essai d'étanchéité. L'absence de fuite dans un délai de 2 minutes est considérée comme satisfaisante.

4. Méthode d'essai de pression pour les vannes papillon

L'essai de résistance des robinets à papillon pneumatiques est le même que celui des robinets à soupape.

L'essai d'étanchéité des vannes papillon doit introduire le fluide d'essai par l'extrémité où le fluide pénètre.

La plaque papillon doit être ouverte et l'autre extrémité doit être fermée. Ensuite, la pression doit être injectée jusqu'à la valeur spécifiée.

Après avoir vérifié qu'il n'y a pas de fuite au niveau du presse-étoupe et des autres points d'étanchéité, fermez la plaque de papillon, ouvrez l'autre extrémité de la vanne et vérifiez qu'il n'y a pas de fuite au niveau du point d'étanchéité de la plaque de papillon.

Les vannes papillon utilisées pour réguler le débit peuvent ne pas nécessiter d'essai d'étanchéité.

5. Méthode d'essai de pression pour les robinets à tournant conique

Lors de l'essai de résistance des robinets à tournant conique, le fluide est introduit par une extrémité, les passages restants sont fermés et le robinet est tourné dans chaque position de travail jusqu'à ce qu'il soit complètement ouvert pour l'essai. Le corps du robinet ne doit présenter aucune fuite pour être qualifié.

Pendant l'essai d'étanchéité, le robinet à tournant conique à passage direct doit maintenir la même pression dans la chambre et dans le passage. Le clapet doit être tourné en position fermée et l'inspection doit être effectuée depuis l'autre extrémité.

Ensuite, tourner le clapet de 180 degrés et répéter le test ci-dessus. Le robinet à boisseau à trois ou quatre voies doit maintenir la même pression à une extrémité de la chambre et du passage.

Tourner le bouchon en position fermée un par un et l'inspecter simultanément depuis l'autre extrémité.

Avant l'essai du robinet à tournant conique, une couche d'huile lubrifiante fine non acide est appliquée sur la surface d'étanchéité. Il ne doit pas y avoir de fuite ni de gouttes d'eau dilatées dans le temps spécifié pour être qualifié.

Le temps d'essai du robinet à tournant conique peut être plus court et correspond généralement aux exigences du diamètre nominal, soit 1 à 3 minutes.

Pour les robinets à clapet à gaz, l'essai d'étanchéité à l'air doit être effectué à une pression égale à 1,25 fois la pression de service.

6. Méthode d'essai de pression pour les vannes à membrane

Lors de l'essai de résistance des robinets à membrane, le fluide est introduit par l'une des extrémités, le disque du robinet est ouvert et l'autre extrémité est fermée. Une fois la pression d'essai portée à la valeur spécifiée, le corps et le couvercle du robinet ne doivent présenter aucune fuite pour être qualifiés.

Ensuite, réduisez la pression jusqu'à la pression d'essai des performances d'étanchéité, fermez le disque de la valve et inspectez de l'autre côté. Il ne doit pas y avoir de fuite pour être qualifié.

7. Méthode d'essai de pression pour les robinets à soupape et les robinets d'étranglement

L'essai de résistance des robinets à soupape et des robinets à étranglement est généralement effectué en plaçant le robinet assemblé dans le cadre d'essai de pression, en ouvrant le disque du robinet et en introduisant le fluide à la valeur spécifiée.

Vérifier si le corps et le couvercle de la soupape transpirent ou fuient. Un test en une seule pièce peut également être effectué. Seuls les robinets à soupape doivent faire l'objet d'un test d'étanchéité.

Lors de l'essai des robinets à soupape, la tige du robinet doit être en position verticale et le disque du robinet doit être ouvert.

Le fluide doit être introduit à partir d'une extrémité sous le disque de la soupape jusqu'à la valeur spécifiée, et le presse-étoupe et le joint doivent être inspectés.

Après avoir passé le test, fermez le disque de la valve et vérifiez qu'il n'y a pas de fuite à l'autre extrémité. Si les tests de résistance et d'étanchéité sont tous deux nécessaires, le test de résistance doit être effectué en premier.

Ensuite, réduire la pression jusqu'à la pression d'essai des performances d'étanchéité, inspecter le presse-étoupe et le joint, fermer le disque de la soupape et vérifier s'il y a des fuites au niveau de l'extrémité de sortie.

8. Méthode d'essai de pression pour les robinets-vannes

L'essai de résistance des robinets-vannes est le même que celui des robinets à soupape. Il existe deux méthodes pour tester les performances d'étanchéité des robinets-vannes :

① Ouvrir la vanne et augmenter la pression à l'intérieur de la vanne jusqu'à la valeur spécifiée.

Ensuite, fermez la vanne et retirez immédiatement le robinet-vanne. Vérifiez s'il y a des fuites au niveau de l'étanchéité des deux côtés de la vanne ou injectez directement le fluide d'essai dans le bouchon du couvercle de la vanne jusqu'à la valeur spécifiée et inspectez les surfaces d'étanchéité des deux côtés de la vanne.

Cette méthode est appelée méthode de la pression intermédiaire, mais elle ne convient pas aux essais d'étanchéité des robinets-vannes d'un diamètre nominal inférieur à DN32mm.

② L'autre méthode consiste à ouvrir la vanne et à augmenter la pression d'essai à l'intérieur de la vanne jusqu'à la valeur spécifiée.

Ensuite, fermez la porte et ouvrez une extrémité de la plaque aveugle pour vérifier s'il y a une fuite au niveau de la face d'étanchéité. Répétez l'essai ci-dessus plusieurs fois jusqu'à ce qu'il soit concluant.

L'essai d'étanchéité des robinets-vannes pneumatiques doit être effectué sur le presse-étoupe et les joints avant l'essai d'étanchéité du robinet-vanne.

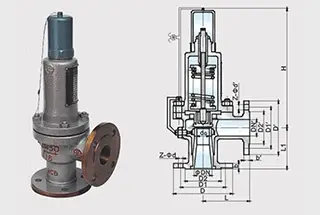

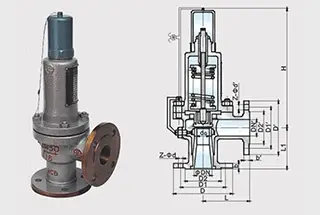

9. Méthode d'essai de pression pour les soupapes de sûreté

① L'essai de résistance des soupapes de sécurité est le même que pour les autres soupapes et est testé avec de l'eau.

Lors de l'essai de la partie inférieure du corps de la valve, introduire une pression à partir de l'extrémité d'entrée et sceller la surface d'étanchéité. Lors de l'essai de la partie supérieure du corps de la valve et du couvercle de la valve, introduire la pression à partir de l'extrémité de sortie et sceller l'autre extrémité.

Le corps et le couvercle de la soupape ne doivent pas présenter de fuite dans le délai spécifié pour être qualifiés.

② L'essai d'étanchéité et l'essai de mise sous pression utilisent généralement les fluides suivants : vapeur saturée pour les soupapes de sûreté à vapeur, air pour l'ammoniac ou d'autres gaz, et eau ou autres liquides non corrosifs pour les soupapes de sûreté à liquide.

L'azote est couramment utilisé comme moyen d'essai pour les soupapes de sécurité dans les positions importantes.

L'essai d'étanchéité est effectué avec la pression d'essai correspondant à la valeur de la pression nominale, et il doit être répété au moins deux fois. Il ne doit y avoir aucune fuite dans le temps spécifié pour être qualifié.

Les méthodes de détection des fuites comprennent l'utilisation de beurre pour attacher du papier fin à la bride de sortie, et les renflements du papier sont des fuites, et l'utilisation de beurre pour attacher une fine plaque de plastique ou d'autres plaques à la partie inférieure de la bride de sortie, et l'inspection est effectuée après le remplissage avec de l'eau, et l'absence de bulles indique qu'il n'y a pas de fuites.

La mise sous pression et l'essai de pression de réarmement des soupapes de sécurité doivent être effectués au moins trois fois et être qualifiés conformément aux exigences spécifiées.

D'autres tests de performance pour les soupapes de sûreté sont décrits dans la norme GB/T12242-1989 Safety Valve Performance Test Method (Méthode de test de performance des soupapes de sûreté).

Sur la base de l'analyse ci-dessus, les robinets-vannes devraient généralement être l'option préférée.

Les robinets à soupape conviennent aux canalisations ayant de faibles exigences en matière de résistance des fluides, ainsi qu'aux fluides à haute température et à haute pression dans les canalisations ou les dispositifs.

Elles ne doivent pas être utilisées pour des fluides à haute viscosité ou contenant des particules, ni pour des vannes de dégagement d'air ou des vannes dans des systèmes à faible vide.

Les robinets à tournant sphérique conviennent aux fluides à basse température, à haute pression et à haute viscosité.

Ils sont généralement utilisés dans les pipelines présentant des performances d'étanchéité strictes, une usure, des passages étroits, une ouverture et une fermeture rapides, une différence de pression élevée, un faible niveau sonore, une gazéification, un faible couple de manœuvre et une faible résistance aux fluides.

Les vannes d'étranglement conviennent pour les cas de basse température et de haute pression, mais pas pour les fluides à haute viscosité ou contenant des particules solides, ni pour les vannes d'arrêt.

Les robinets à tournant conique conviennent aux situations qui exigent une ouverture et une fermeture rapides. Ils ne conviennent généralement pas à la vapeur et aux fluides à haute température, mais sont adaptés aux fluides à basse température et à haute viscosité, ainsi qu'aux fluides contenant des particules en suspension.

Les vannes papillon sont généralement utilisées pour les fluides de type eau, huile et air comprimé avec une température de ≤80℃ et une pression de ≤1,0MPa. En raison de la perte de pression relativement importante par rapport aux robinets-vannes et aux robinets à tournant sphérique, les vannes papillon conviennent aux systèmes de canalisation dont les exigences en matière de perte de pression sont moins strictes.

Les clapets anti-retour sont généralement adaptés aux fluides propres et ne doivent pas être utilisés pour les fluides contenant des particules solides ou présentant une viscosité élevée.

Les vannes à membrane conviennent aux huiles, à l'eau, aux fluides acides et aux fluides contenant des matières en suspension dont la température de service est inférieure à 200℃ et la pression inférieure à 1,0MPa. Elles ne conviennent pas aux solvants organiques ni aux milieux fortement oxydants.

Dans les systèmes de canalisation des industries pétrolières et chimiques, les applications des vannes, les fréquences de fonctionnement et les environnements de service varient considérablement. Le contrôle ou l'élimination des fuites mineures est important et critique. Une sélection appropriée des vannes peut réduire les coûts de construction et garantir une production sûre.

Les robinets à tournant sphérique fixe contrôlent l'ouverture et la fermeture du robinet en faisant tourner la sphère à l'intérieur du robinet. Un trou traversant se trouve au milieu de la bille, qui peut pivoter de 90 degrés.

Le diamètre du trou de passage est égal ou inférieur au diamètre de la canalisation. Lorsque la bille tourne de 90 degrés, les faces d'entrée et de sortie de la canalisation sont toutes deux des surfaces de la bille, ce qui a pour effet de fermer la vanne et d'interrompre l'écoulement du fluide.

Lorsque la vanne à bille pivote de 90 degrés, les faces d'entrée et de sortie de la canalisation sont toutes deux des surfaces de trou de bille, et le fluide passe à travers la vanne. Le robinet à boisseau sphérique fixe peut être tourné à différents angles pour contrôler la taille du flux de fluide.

Les robinets à tournant sphérique fixe sont couramment utilisés dans les canalisations générales, notamment pour le transport de l'eau, de l'huile, de la vapeur et d'autres fluides.

Les robinets à soupape, également appelés robinets-vannes, peuvent obturer complètement la sortie du siège de la soupape en appliquant une pression par la rotation de la tige de la soupape, empêchant ainsi la circulation du fluide.

Les robinets à soupape sont couramment utilisés dans les canalisations de gaz et de liquides corrosifs tels que le gaz naturel, le gaz liquéfié et l'acide sulfurique.

Les robinets-vannes fonctionnent comme une vanne et contrôlent l'écoulement des fluides en faisant tourner la tige de la vanne pour la faire monter ou descendre. Les bagues d'étanchéité situées de part et d'autre du robinet-vanne peuvent assurer l'étanchéité de l'ensemble de la section.

Les robinets-vannes ne peuvent être qu'entièrement ouverts ou entièrement fermés et ne peuvent pas être utilisés comme vannes de régulation de débit. Les robinets-vannes sont principalement utilisés comme dispositifs d'arrêt dans les canalisations pour l'approvisionnement en eau, les eaux usées, les navires et d'autres applications.

Le clapet anti-retour à battant s'ouvre sous l'effet de la pression du fluide et se ferme par gravité lorsque la pression du fluide dans les conduites d'entrée et de sortie du clapet est équilibrée. Sa fonction principale est d'empêcher le fluide de refluer et il fait partie des vannes automatiques. Il est principalement utilisé dans les canalisations des industries pétrolières, chimiques, pharmaceutiques et autres.

Les vannes papillon, également appelées vannes à clapet, peuvent pivoter de 90 degrés, et la rotation de la tige de la vanne entraîne le disque pour modifier l'angle du disque, contrôlant ainsi le débit du fluide. Elles peuvent être utilisées pour fermer, raccorder et réguler le flux de fluide dans les canalisations. Les vannes papillon sont couramment utilisées dans les canalisations d'eau, de gaz et autres comme dispositifs de contrôle du débit et d'arrêt.

Les vannes de régulation, également connues sous le nom de vannes de contrôle, sont utilisées pour contrôler la taille du flux de fluide. Lorsque la partie régulatrice de la vanne reçoit le signal de commande, la tige de la vanne contrôle automatiquement le degré d'ouverture et de fermeture de la vanne en fonction du signal, ce qui permet de réguler le débit et la pression du fluide. Les vannes de régulation sont couramment utilisées dans les pipelines pour le chauffage, l'approvisionnement en gaz, la pétrochimie et d'autres applications.

Soupape de décharge

Le rôle des trop-pleins et des réducteurs de pression

Les trop-pleins sont utilisés pour empêcher la surcharge du système et garantir la sécurité, tandis que les réducteurs de pression abaissent la pression du système tout en veillant à ce qu'il ne soit pas surchargé. On peut dire que les trop-pleins sont passifs alors que les réducteurs de pression sont actifs.

Voici quelques différences essentielles entre les deux valves :

La pression à la sortie est maintenue constante par le réducteur de pression, tandis que la soupape de décharge maintient la pression à l'entrée.

Lorsqu'il n'est pas utilisé, l'entrée et la sortie du réducteur de pression sont reliées entre elles, tandis que l'entrée et la sortie de la soupape de décharge ne le sont pas.

Lorsqu'il n'est pas utilisé, l'orifice du réducteur de pression est ouvert, tandis que la soupape de décharge est normalement fermée.

La différence entre les trop-pleins et les réducteurs de pression.

La soupape de décharge est une soupape de contrôle de la pression qui contrôle principalement la pression du système et agit également comme un dispositif de décharge.

1. Le réducteur de pression est principalement utilisé pour réduire la pression dans une certaine branche du système hydraulique, de sorte que la pression de la branche soit inférieure et stable par rapport à la pression du circuit d'huile principal. Dans la plage de la pression réglée, le réducteur de pression, comme la soupape de décharge, est fermé.

Toutefois, lorsque la pression du système augmente et atteint la pression fixée par le réducteur de pression, ce dernier s'ouvre et une partie de l'huile retourne dans le réservoir par son intermédiaire, ce qui provoque un échauffement de l'huile dans le réservoir. Cette branche de la pression d'huile n'augmentera plus. Il joue un rôle dans la réduction et la stabilisation de la pression de cette branche.

En revanche, la soupape de décharge est différente. Elle est installée à la sortie de la pompe pour assurer la stabilité globale de la pression du système et éviter les surpressions. Elle a donc une fonction de sécurité, de régulation de la pression et de stabilisation.

2. La soupape de décharge est généralement connectée en parallèle dans la branche du système pour réguler la pression, stabiliser la pression et réduire la pression, tandis que le réducteur de pression est généralement connecté en série dans une certaine branche du système pour réduire la pression et maintenir la pression dans cette branche.

La soupape de décharge est normalement fermée et ne fonctionne que lorsque le système est en surpression, tandis que le détendeur est normalement ouvert et réduit la pression par un passage étroit.

La fonction de la soupape de décharge est la régulation de la pression, la décharge et la protection contre les surcharges. Le réducteur de pression réduit la pression et diminue la pression dans une certaine partie du système hydraulique.

Leurs objectifs sont différents et ils ne peuvent donc pas se substituer l'un à l'autre. La soupape de décharge contrôle la pression d'entrée, tandis que le réducteur de pression contrôle la pression de sortie.

Voici quelques exemples :

Supposons que vous disposiez d'un système hydraulique comprenant une soupape de décharge. Si le débit de sortie de la pompe hydraulique dépasse un certain niveau, il déborde par la soupape de décharge.

Cela réduira le débit entrant dans le système, ce qui stabilisera la pression du système. La soupape de décharge est utilisée pour contrôler cette pression stable.

Considérons maintenant un détendeur de pression. Il existe deux types de détendeurs de pression : le détendeur de pression différentielle fixe et le détendeur de pression à valeur fixe. Le premier maintient une pression différentielle constante entre l'entrée et la sortie du détendeur.

Par exemple, si vous réglez la valeur sur 10 et que la pression d'entrée est x, la pression de sortie du réducteur de pression sera x-10. Ce dernier maintient une pression de sortie constante.

Par exemple, si vous réglez la valeur du réducteur de pression à valeur fixe sur 20 et que la pression d'entrée est supérieure à 20, la pression de sortie du réducteur de pression sera toujours de 20. Vous comprenez ?

La soupape de sécurité pilotée est une nouvelle structure de soupape de sécurité qui est principalement utilisée dans les domaines du pétrole, du gaz naturel, des produits chimiques, de l'électricité, de la métallurgie et du gaz urbain. C'est le meilleur dispositif de protection contre les surpressions pour les équipements sous pression, les cuves ou les pipelines.

Le principal avantage de la soupape de sécurité pilotée est que l'action directe du ressort est remplacée par l'action indirecte de la soupape pilote, ce qui améliore la sensibilité de l'action.

En outre, la vanne principale adopte une structure de piston à manchon avec un siège de vanne à double étanchéité, qui présente une grande précision d'action, une bonne répétabilité, une fermeture rapide, aucune fuite, et peut supporter une décharge de contre-pression élevée.

Elle a une longue durée de vie, un fonctionnement stable et fiable. La soupape de sécurité pilotée peut également être étalonnée en ligne.

Même après des ouvertures et des décharges répétées, il peut toujours se réinitialiser automatiquement et se fermer hermétiquement, ce qui le rend facile à utiliser et à entretenir.