Dans le monde de la fabrication, qui évolue rapidement, la réduction des coûts est reine. Les jets d'eau ont changé la donne en offrant une polyvalence et une efficacité inégalées. Mais comment exploiter pleinement leur potentiel pour minimiser les coûts et maximiser les profits ? Dans cet article, un ingénieur mécanicien chevronné partage avec vous des conseils d'initiés et des avis d'experts pour vous aider à maîtriser l'art de la découpe au jet d'eau. Découvrez les secrets qui vous permettront d'optimiser vos opérations et de garder une longueur d'avance sur la concurrence.

Les ingénieurs et les fabricants s'efforcent constamment de trouver des moyens de réduire les coûts, et les hydrojets se sont révélés très efficaces pour atteindre cet objectif et augmenter les bénéfices.

Pour tirer pleinement parti de cette technologie qui permet de réduire les coûts, il est essentiel de mieux comprendre comment appliquer efficacement les méthodes de découpe au jet d'eau afin de minimiser les coûts et de maximiser les profits.

L'industrie de la découpe au jet d'eau est considérée comme l'une des plus polyvalentes et des plus dynamiques en termes de réduction des coûts.

Voir aussi

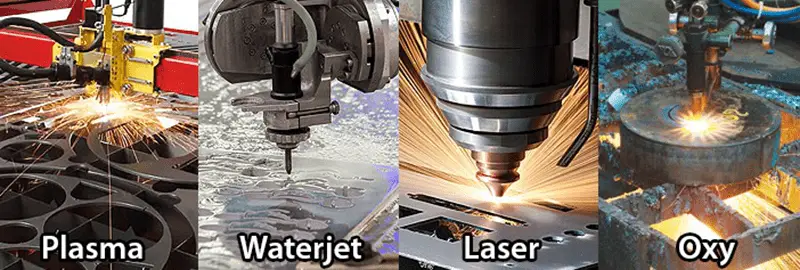

En outre, la découpeuse à jet d'eau est l'une des machines les plus efficaces au monde. Elle surpasse d'autres technologies de coupe telles que l'oxycoupage, l'usinage au plasma, l'usinage au laser, l'usinage par électroérosion, le tournage, le fraisage et le rabotage.

En outre, la découpe au jet d'eau est un procédé polyvalent, efficace et respectueux de l'environnement, car elle ne produit pas de gaz ou de liquides nocifs et ne génère pas de chaleur à la surface de la pièce.

Cette méthode de découpe offre des possibilités uniques qui ne peuvent être obtenues par d'autres procédés simples. Par exemple, elle permet de découper des trous dans titane et produire des motifs complexes sur la pierre ou le verre.

En outre, le processus de découpe au jet d'eau est véritablement froid, car il ne génère aucune chaleur lors de la découpe des matériaux.

Les flèches d'eau supersoniques produites pendant le processus de coupe donnent d'excellents résultats lorsqu'elles sont dirigées vers la surface du matériau de coupe, et la combinaison de l'eau et du sable renforce encore son pouvoir de coupe.

La découpe au jet d'eau, également connue sous le nom de "l'eau comme couteau", est une technologie d'usinage avancée qui utilise de l'eau à très haute pression pour une découpe de précision. Cette technique innovante a vu le jour aux États-Unis et a d'abord trouvé des applications dans les secteurs de l'aérospatiale et de l'armée en raison de ses capacités uniques.

L'avantage fondamental de la découpe au jet d'eau réside dans sa nature de découpe à froid, qui préserve les propriétés physiques et chimiques du matériau traité. Cette caractéristique est particulièrement cruciale pour les matériaux sensibles aux altérations induites par la chaleur.

Les progrès technologiques ont considérablement amélioré les capacités de découpe des systèmes à jet d'eau. L'introduction de matériaux abrasifs, tels que des particules de grenat ou de diamant, dans le flux d'eau à haute pression a considérablement amélioré la vitesse de coupe et l'épaisseur du matériau. Cette évolution a élargi l'application de la technologie à diverses industries, notamment la céramique, la pierre, le verre, les métaux et les matériaux composites.

En Chine, les systèmes à jet d'eau de pointe fonctionnent désormais à des pressions allant jusqu'à 420 MPa. Les principaux fabricants ont mis au point des machines à jet d'eau sophistiquées à 3 et 4 axes, les systèmes à 5 axes représentant la pointe de cette technologie, offrant une précision et une flexibilité accrues pour les opérations de découpe complexes.

Les machines de découpe au jet d'eau utilisent des systèmes contrôlés par ordinateur pour réaliser des découpes de haute précision, largement indépendantes des propriétés du matériau. Cette polyvalence, associée à des coûts d'exploitation relativement faibles et à un rendement élevé des matériaux, a fait de la découpe au jet d'eau une méthode privilégiée dans la fabrication industrielle moderne.

L'un des principaux avantages de la découpe au jet d'eau est sa capacité à transformer pratiquement n'importe quel matériau en n'importe quelle forme en une seule opération. Cette applicabilité universelle la distingue des autres méthodes de découpe qui sont souvent limitées par des contraintes matérielles.

Le processus est intrinsèquement froid, la chaleur minimale générée étant instantanément dissipée par le flux d'eau à grande vitesse. Cette caractéristique, associée à l'absence d'émissions nocives, fait de la découpe au jet d'eau un procédé de fabrication sûr et respectueux de l'environnement. En outre, cette technologie élimine souvent la nécessité d'un traitement secondaire, offrant des capacités de découpe flexibles et polyvalentes pour la réalisation de géométries complexes.

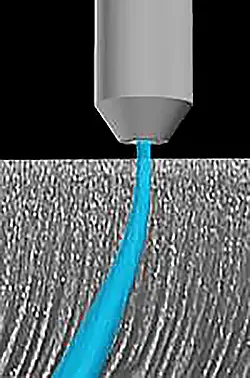

La découpe à l'eau à ultra-haute pression (UHP), un sous-ensemble de la technologie du jet d'eau, utilise de l'eau pressurisée à environ 380 MPa à travers des systèmes d'intensification à plusieurs niveaux. Cette eau sous pression est ensuite poussée à travers un orifice en rubis conçu avec précision (généralement de 0,1 à 0,35 mm de diamètre) à des vitesses avoisinant les 1 000 mètres par seconde. Le flux d'eau à haute énergie qui en résulte sert de moyen de coupe extrêmement efficace, capable d'usiner avec précision une large gamme de matériaux et d'épaisseurs.

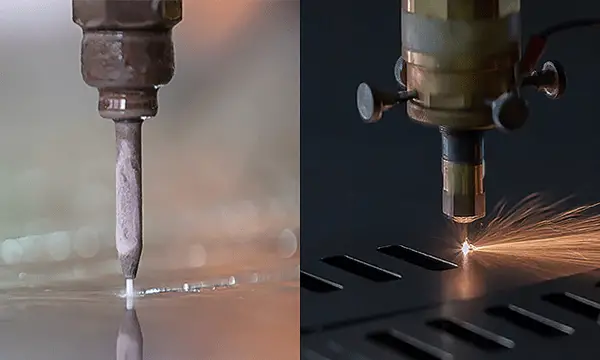

Le jet d'eau peut être divisé en deux catégories : le jet d'eau pur et le jet d'eau abrasif.

Le jet d'eau pur a été la première méthode de découpe à l'eau, dont la première application commerciale a débuté au milieu des années 1970 pour la découpe de carton ondulé.

Les principales applications des jets d'eau pure sont la découpe de couches jetables, de papier coton et de tissus d'ameublement automobile.

Pour le papier coton et les couches jetables, la technologie du jet d'eau est celle qui laisse le moins de résidus d'eau par rapport aux autres technologies.

Caractéristiques du jet d'eau pur :

Les jets d'eau abrasifs ne diffèrent des jets d'eau purs que sur quelques points. Dans le cas du jet d'eau pur, le matériau est érodé par le flux d'eau supersonique, tandis que dans le cas du jet d'eau abrasif, les particules de matériau abrasif sont accélérées par les jets d'eau, ce qui érode le matériau.

Les jets d'eau abrasifs sont des centaines ou des milliers de fois plus puissants que les jets d'eau purs et sont utilisés pour couper des matériaux durs comme l'acier, la pierre, les composites et les céramiques.

Avec des paramètres standard, les jets d'eau abrasifs peuvent couper des matériaux d'une dureté égale ou légèrement supérieure à celle des céramiques d'alumine (souvent appelée AD 99.9).

Caractéristiques du jet d'eau abrasif

La découpe au jet d'eau peut être classée en fonction de plusieurs paramètres clés et caractéristiques opérationnelles :

Contenu abrasif :

Échelle du système :

Gamme de pression :

Abrasif Méthode de mélange :

Configuration de la machine :

Classification de sécurité :

Seuils de pression pour les matériaux sensibles :

Des recherches récentes ont permis d'établir des seuils de sécurité critiques pour la découpe au jet d'eau dans des environnements sensibles :

Un seuil de sécurité significatif d'environ 237,6 MPa a été déterminé expérimentalement. Au-delà de cette pression, même des jets d'eau pure peuvent potentiellement déclencher une détonation dans certains produits chimiques sensibles. En outre, l'énergie cinétique et les forces d'impact générées par les jets d'eau abrasifs peuvent provoquer l'instabilité de composés chimiques spécialisés.

Par conséquent, les systèmes à jet d'eau fonctionnant à plus de 200 MPa sont principalement utilisés dans les industries d'usinage et de fabrication conventionnelles, où ces préoccupations en matière de sécurité ne s'appliquent pas.

Tableau 1 Vitesse de coupe au jet d'eau pour les matériaux courants

| Matériau | Epaisseur de coupe | Pression de l'eau MPa | Ouverture de la buse eau abrasive mm | Vitesse de coupe m/min |

|---|---|---|---|---|

| Acier au carbone | 12 , 50 | 350 | 0.25/0.76 | 0.4, 0.1 |

| Acier inoxydable | 13, 25 | 350 | 0.25/0.76 | 0.4, 0.2 |

| Titane | 3.2, 6.4 | 350 | 0.25/0.76 | 0.8, 0.6 |

| Aluminium | 12 , 100 | 350 | 0.25/0.76 | 0.6, 0.12 |

| Fonte ductile | 15 | 350 | 0.25/0.76 | 0.4 |

| Papier plastifié | 12 | 309 | 0.25 | 3.5 |

| Plaque de plâtre | 15 | 294 | 0.15 | 20 |

| Caoutchouc | 15 | 377 | 0.17 | 12 |

| Caoutchouc de silicone | 12 | 377 | 0.12 | 3 |

| Caoutchouc dur | 19 | 309 | 0.25 | 6 |

| Tissu | 20 | 309 | 0.18 | 3 |

| Tissu en fibres | 20 | 377 | 0.20 | 6 |

| Cuir | 1 | 343 | 0.15 | 30 |

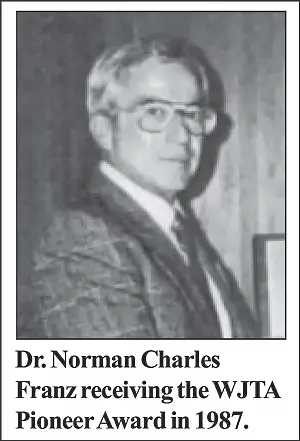

Norman Franz est largement reconnu comme le père de la technologie du jet d'eau.

Il a été le premier à effectuer des recherches sur le jet d'eau à ultra-haute pression (UHP). outils de coupequi sont définies comme étant supérieures à 30 000 psi. En tant qu'ingénieur forestier, le Dr Franz cherchait à trouver une nouvelle méthode pour couper les gros troncs d'arbres et les transformer en bois d'œuvre.

En 1950, il a utilisé pour la première fois des poids lourds pour exercer une pression sur une colonne d'eau, la forçant à traverser une petite buse et produisant un bref jet à haute pression capable de couper du bois et d'autres matériaux.

Malgré les difficultés rencontrées pour obtenir un flux continu à haute pression et la durée de vie limitée des pièces à l'époque, il a démontré que le flux d'eau convergent à grande vitesse possède un énorme pouvoir de coupe.

Aujourd'hui, la coupe du bois est l'une des applications les moins importantes de la technologie UHP, mais la découverte du Dr Franz a des applications d'une portée bien au-delà de ce qu'il aurait pu imaginer.

En 1979, le Dr Mohamed Hashish de Flow Research a commencé à étudier les moyens d'améliorer le pouvoir de coupe des hydrojets pour couper les métaux et autres matériaux durs.

Mohamed Hashish est largement considéré comme le père du jet d'eau abrasif, car il a mis au point la méthode consistant à ajouter des abrasifs, tels que le grenat, à un jet d'eau ordinaire, ce qui lui permet de découper presque n'importe quel matériau.

En 1980, les jets d'eau abrasifs ont été utilisés pour la première fois pour découper le métal, le verre et le béton. En 1983, le premier système de découpe au jet d'eau abrasif disponible dans le commerce a été introduit et a d'abord été utilisé pour découper du verre automobile.

L'industrie aérospatiale a été l'un des premiers utilisateurs de cette technologie, reconnaissant les avantages qu'elle présente pour le développement durable. coupe de l'acier inoxydableLes matériaux utilisés dans les avions militaires sont des composites légers à haute résistance, le titane, et les matériaux composites à base de fibres de carbone sont utilisés dans les avions civils.

Au fil du temps, les jets d'eau abrasifs ont été adoptés par de nombreuses autres industries telles que les fabricants, la pierre et le carrelage, le verre, les moteurs à réaction, la construction, le nucléaire, les chantiers navals et bien d'autres encore.

Le développement de la découpe à l'eau peut être divisé en plusieurs étapes : la phase d'exploration et d'expérimentation du début des années 1960, principalement utilisée pour l'exploitation minière à jet d'eau à basse pression et le nettoyage des oléoducs ; la phase de développement et de recherche d'équipements de base de la fin des années 1960 au début des années 1970, axée sur le développement de pompes à haute pression, de surpresseurs et de raccords de tuyauterie à haute pression et sur la promotion de la technologie de nettoyage à jet d'eau à haute pression ; du début des années 1970 au début des années 1980, la phase d'expérimentation et d'application industrielles, caractérisée par l'apparition d'un grand nombre de machines d'extraction de charbon, de machines de découpe et de machines de nettoyage à jet d'eau à haute pression ; et le développement rapide des jets d'eau à haute pression depuis les années 1980, caractérisé par de nouvelles avancées dans la recherche sur les jets d'eau à haute pression, ainsi que par le développement rapide de nouvelles technologies telles que le jet d'eau abrasif, le jet abrasif, le jet de cavitation et le jet à chocs auto-excité.

La technologie de découpe au jet d'eau est devenue un procédé de fabrication sophistiqué et polyvalent, dont les progrès significatifs sont dus à la recherche mondiale et aux applications industrielles. Plus de 40 pays, dont des leaders technologiques comme les États-Unis, l'Allemagne, le Japon et la Suisse, ainsi que des innovateurs émergents comme la Corée du Sud et l'Inde, contribuent activement à la progression de ce domaine.

La polyvalence de cette technologie a conduit à son adoption généralisée dans diverses industries. Dans le domaine de la découpe industrielle, les jets d'eau excellent dans l'usinage de précision de matériaux allant des plastiques souples aux aciers trempés, offrant des avantages tels que des zones affectées par la chaleur minimales et la capacité de découper des géométries complexes. Les secteurs de l'exploitation minière et de la construction utilisent des jets d'eau à haute pression pour une excavation et un forage efficaces, en particulier dans les formations rocheuses dures où les méthodes traditionnelles peuvent s'avérer moins efficaces.

Dans le traitement des matériaux, les systèmes à jet d'eau sont utilisés pour la préparation, le nettoyage et l'ébavurage des surfaces, offrant ainsi une alternative non abrasive aux méthodes conventionnelles. La technologie a également trouvé des applications dans des domaines spécialisés tels que l'aérospatiale pour la découpe de matériaux composites, la construction automobile pour la fabrication de garnitures et de composants intérieurs, et même dans l'industrie alimentaire pour la découpe hygiénique de produits frais et de produits de boulangerie.

Les innovations récentes se concentrent sur l'amélioration de la précision de coupe, l'augmentation de l'efficacité opérationnelle et l'élargissement de la gamme des matériaux usinables. Ces développements sont les suivants :

Au fur et à mesure que la recherche se poursuit, la technologie des jets d'eau est appelée à jouer un rôle de plus en plus important dans les processus de fabrication avancés, en offrant une combinaison de précision, de polyvalence et de durabilité environnementale que peu d'autres méthodes de coupe peuvent égaler.

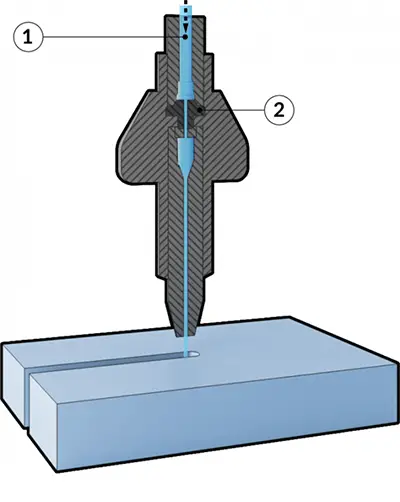

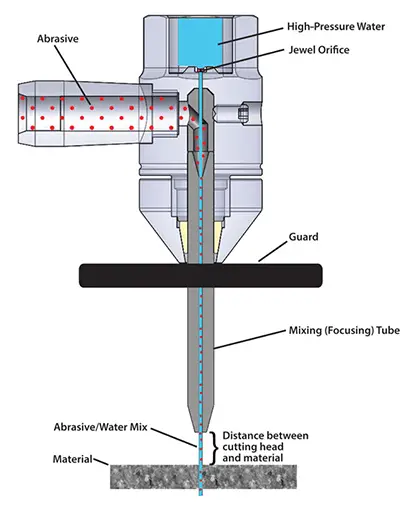

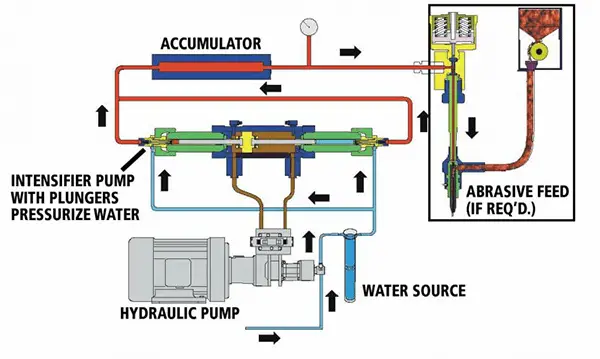

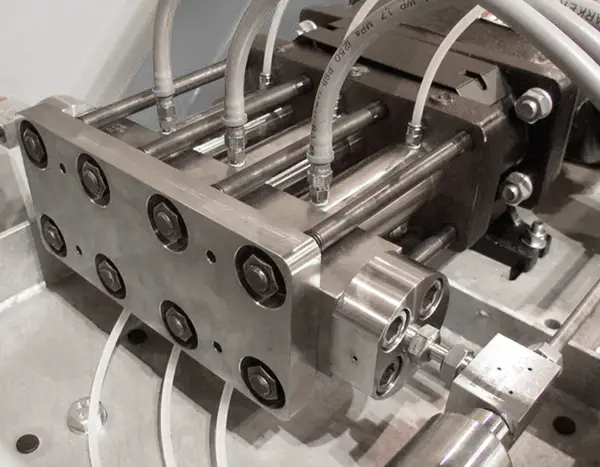

Le principe fondamental d'une découpeuse à jet d'eau allie la simplicité du concept à la complexité de l'exécution. Le processus commence par une pompe intensificatrice à haute pression qui pousse l'eau dans un système de tubes à haute pression spécialement conçu, aboutissant à une buse de coupe conçue avec précision.

Si l'explication de base semble simple, la conception de la fraise est une merveille de complexité et de précision technique. Les systèmes modernes sont capables de générer des pressions allant jusqu'à 94 000 PSI (6 480 bar), 60 000 PSI (4 137 bar) étant monnaie courante dans les applications industrielles. Cette pression extrême est obtenue grâce à une série de multiplicateurs hydrauliques qui amplifient la pression initiale de la pompe.

On ne saurait trop insister sur l'importance de l'intégrité du système. Même une fuite minuscule peut entraîner des dommages catastrophiques dus à l'érosion en raison des vitesses extrêmes. Par conséquent, les fabricants et les ingénieurs emploient des matériaux spécialisés tels que le polyéthylène à très haut poids moléculaire (UHMWPE) pour les joints et utilisent des techniques d'assemblage avancées, y compris l'autofrettage, afin de garantir la fiabilité du système. Si le fonctionnement peut sembler simple pour les utilisateurs finaux, la technologie sous-jacente exige une expertise rigoureuse en matière de dynamique des fluides à haute pression et de science des matériaux.

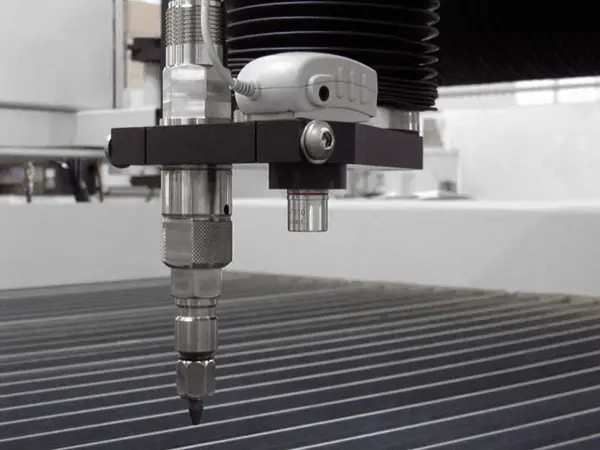

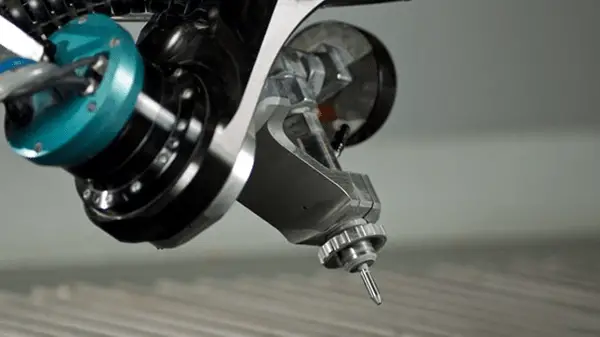

La découpe au jet d'eau abrasif a révolutionné diverses industries depuis son introduction commerciale en 1982, avec des systèmes prototypes apparus dès 1970. La technologie a connu des progrès continus en matière de précision de coupe, les systèmes modernes atteignant des précisions de positionnement de ±0,025 mm et une répétabilité de ±0,015 mm.

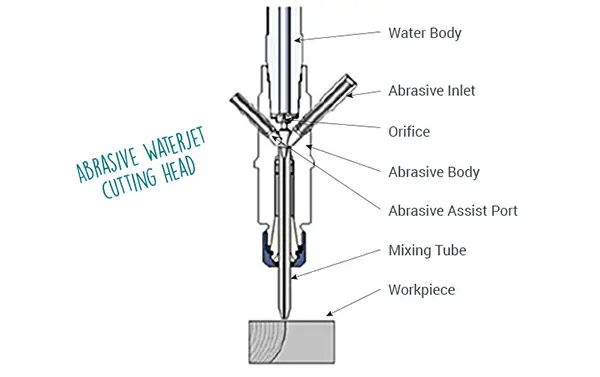

Les fraises abrasives de pointe peuvent fonctionner à des pressions atteignant 94 000 PSI (6 480 bars), propulsant l'eau à travers un orifice en saphir, en rubis ou en diamant d'un diamètre aussi petit que 0,1 mm. Il en résulte des vitesses de jet d'eau pouvant atteindre 1 000 m/s, soit près de trois fois la vitesse du son.

L'intégration de particules abrasives, généralement du grenat avec des mailles allant de 50 à 220, transforme le jet d'eau à grande vitesse en un puissant outil d'érosion. Ce flux chargé d'abrasif sort du tube de focalisation à une vitesse d'environ 300-400 m/s, créant ainsi un processus de meulage et de coupe très efficace. L'eau sert à la fois d'agent propulseur et de liquide de refroidissement, dirigeant les particules abrasives vers la pièce avec précision et évitant les zones affectées par la chaleur, courantes dans les méthodes de découpe thermique.

Essentiellement, la découpeuse à jet d'eau fonctionne en transformant l'énergie mécanique d'un moteur principal (généralement un moteur électrique ou un groupe hydraulique) en énergie de pression par l'intermédiaire d'un multiplicateur spécialisé ou d'une pompe à haute pression. Ce processus peut générer des pressions d'eau allant de 414 à 620 MPa (60 000 à 90 000 psi) pour les applications industrielles.

L'eau sous pression est ensuite forcée à travers un orifice de bijou, généralement en saphir, rubis ou diamant, d'un diamètre aussi petit que 0,1 à 0,4 mm. Cet orifice convertit l'énergie de la pression en énergie cinétique, produisant un jet d'eau supersonique dont la vitesse peut atteindre 1 000 m/s (3 280 pieds/s). Le jet à grande vitesse qui en résulte possède un pouvoir de coupe remarquable, capable de découper avec précision un large éventail de matériaux.

Pour améliorer les performances de coupe, en particulier sur les matériaux plus durs, des particules abrasives (généralement du grenat) peuvent être entraînées dans le flux d'eau après l'orifice, créant ainsi un jet d'eau abrasif. Ce flux chargé d'abrasif augmente considérablement la capacité de coupe, permettant un traitement efficace de matériaux tels que les métaux, les composites et les céramiques.

La découpe au jet d'eau à ultra-haute pression (UHP) peut être classée en deux catégories principales en fonction du moyen de découpe : la découpe au jet d'eau pur et la découpe au jet d'eau abrasif. La découpe au jet d'eau pur n'utilise que de l'eau à haute pression et produit généralement une largeur de trait de scie comprise entre 0,1 et 1,1 mm. Cette méthode est idéale pour les matériaux souples tels que le caoutchouc, la mousse et certains plastiques. La découpe au jet d'eau abrasif, quant à elle, incorpore des particules abrasives (généralement du grenat) dans le flux d'eau, ce qui permet de découper des matériaux plus durs tels que les métaux et les céramiques. La largeur du trait de scie dans la découpe abrasive est généralement plus importante, allant de 0,8 à 1,8 mm, en raison de l'ajout de particules abrasives.

La configuration structurelle des systèmes de découpe à l'eau UHP varie en fonction des exigences de l'application et de la géométrie de la pièce à usiner. Les configurations les plus courantes sont les suivantes

Les structures à portique et en porte-à-faux intègrent généralement deux ou trois axes commandés par CNC, ce qui les rend bien adaptées à la découpe de plaques et de feuilles plates avec une grande précision.

Pour les tâches de découpe tridimensionnelle plus complexes, des systèmes robotisés de jet d'eau sont utilisés. Ces systèmes comportent des bras robotisés articulés avec cinq à six axes commandés par CNC, ce qui permet des trajectoires de coupe complexes et des opérations sur plusieurs plans. Cette configuration est particulièrement avantageuse dans l'industrie automobile, où elle est largement utilisée pour découper et découper les composants intérieurs tels que les tableaux de bord, les panneaux de porte et les garnitures de toit. La flexibilité des systèmes robotisés à jet d'eau leur permet de s'adapter à des contours complexes et à des épaisseurs de matériaux variables, ce qui les rend indispensables dans les processus modernes de fabrication automobile.

Grande polyvalence des matériaux : Les machines de découpe au jet d'eau excellent dans le traitement d'une gamme variée de matériaux, notamment les métaux (acier, aluminium, titane), la pierre (marbre, granit), les composites, les céramiques et même les matériaux sensibles à la chaleur tels que les plastiques et les mousses.

Qualité de coupe supérieure : Le procédé permet d'obtenir des bords de coupe exceptionnellement lisses, avec une conicité minimale et pratiquement aucune zone affectée par la chaleur (HAZ). Il en résulte des bords nets qui ne nécessitent souvent aucune finition secondaire, ce qui réduit le temps et les coûts de production.

Technologie de découpe à froid : Utilisant de l'eau à haute pression mélangée à des particules abrasives, cette méthode génère une chaleur négligeable pendant la coupe. Elle est donc idéale pour les matériaux sensibles à la chaleur et élimine la distorsion thermique, préservant ainsi les propriétés inhérentes du matériau.

Fonctionnement respectueux de l'environnement : Le procédé utilise principalement de l'eau et un abrasif naturel (généralement du grenat). Il ne produit pas de fumées toxiques ni de sous-produits dangereux, ce qui est conforme aux pratiques de fabrication respectueuses de l'environnement. L'abrasif utilisé peut souvent être recyclé ou éliminé en toute sécurité.

Outillage polyvalent : Une seule buse peut traiter différents matériaux et des géométries complexes sans changement d'outil, ce qui réduit considérablement les temps de réglage et améliore la flexibilité opérationnelle. Cette polyvalence est particulièrement avantageuse pour les ateliers ayant des besoins de découpe diversifiés.

Formation minimale de bavures : Le processus de découpe au jet d'eau abrasif génère peu de bavures, ce qui réduit ou élimine le besoin d'opérations d'ébavurage secondaires. Cette caractéristique est particulièrement avantageuse pour les composants de précision et les conceptions complexes.

Programmation simplifiée : Les systèmes modernes à jet d'eau s'intègrent parfaitement aux logiciels de CAO/FAO et permettent l'importation directe de fichiers DXF, IGES et d'autres formats standard. Des algorithmes d'imbrication avancés optimisent l'utilisation des matériaux, minimisent les déchets et réduisent les coûts.

Fonctionnement convivial : Des systèmes de commande sophistiqués automatisent de nombreux aspects du processus de coupe. Les opérateurs n'ont qu'à saisir le type et l'épaisseur du matériau, et le logiciel de la machine optimisera les paramètres de coupe tels que la pression, le débit d'abrasif et la vitesse de coupe pour obtenir des performances optimales.

Capacités d'intégration : La technologie de découpe au jet d'eau peut être intégrée à d'autres procédés de fabrication, tels que le perçage ou le fraisage, pour créer des cellules de travail multifonctionnelles. Cette intégration améliore l'efficacité de la production et élargit les capacités de fabrication.

Fixation minimale de la pièce : Le processus de coupe exerce des forces latérales minimales sur la pièce, ce qui permet des méthodes de fixation simples. Cela réduit la complexité et le temps d'installation, ce qui est particulièrement avantageux pour les pièces de grande taille ou de forme irrégulière.

Avantages :

Inconvénients :

Usinage au jet d'eau à haute pression

L'usinage par jet d'eau à haute pression est un procédé d'usinage avancé non traditionnel qui utilise un flux d'eau hautement pressurisé ou chargé d'abrasifs pour couper, façonner ou nettoyer des matériaux. Le processus commence par la pressurisation de l'eau ou d'un liquide de coupe spécialisé à des niveaux extrêmes, généralement entre 30 000 et 90 000 psi (2 000 et 6 200 bars), par une pompe intensificatrice à haute pression.

Ce liquide sous pression est ensuite dirigé vers un accumulateur de liquide, qui permet de maintenir une pression et un débit constants. Enfin, il est forcé de passer par un minuscule orifice dans une buse de bijou, généralement en saphir, rubis ou diamant, d'un diamètre de 0,1 à 0,4 mm. Cela crée un jet supersonique dont la vitesse varie de 300 à 900 mètres par seconde (980 à 2 950 pieds par seconde).

Lorsque ce jet à grande vitesse frappe la surface de la pièce, il génère des contraintes localisées qui dépassent la résistance du matériau, ce qui entraîne une micro-érosion et un enlèvement de matière précis. Pour les matériaux plus durs, des particules abrasives telles que le grenat ou l'oxyde d'aluminium peuvent être entraînées dans le flux d'eau, ce qui améliore considérablement les capacités de coupe.

Cette technologie polyvalente offre plusieurs avantages, notamment l'absence de zone affectée par la chaleur, la capacité à découper une large gamme de matériaux et une perte minimale de matière. Elle est particulièrement efficace pour découper des formes complexes dans des matériaux tels que les composites, les céramiques et les alliages sensibles à la chaleur, où les méthodes d'usinage conventionnelles peuvent s'avérer difficiles.

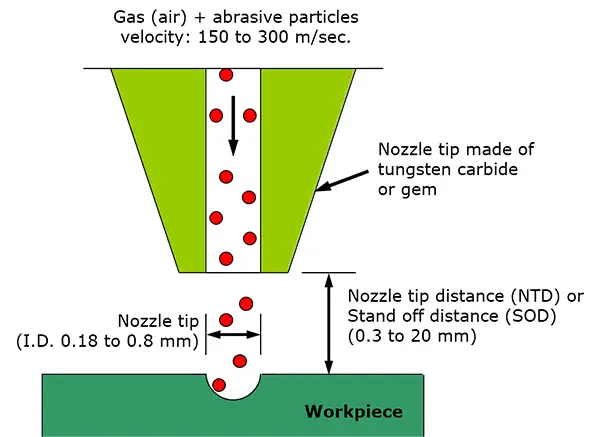

Usinage par jet abrasif

L'usinage par jet abrasif (AJM) est un procédé d'usinage non traditionnel qui utilise un flux à grande vitesse de particules abrasives en suspension dans un gaz porteur pour enlever de la matière de la surface d'une pièce. Cette technique de précision utilise des micro-abrasifs, dont la taille varie généralement de 10 à 50 microns, propulsés par de l'air comprimé ou des gaz inertes à des pressions comprises entre 2 et 10 bars.

Le mécanisme d'enlèvement de matière dans l'AJM est principalement réalisé par le transfert d'énergie cinétique et l'action de micro-coupure des particules abrasives lorsqu'elles frappent la surface de la pièce à une vitesse de 150 à 300 m/s. Il en résulte une érosion contrôlée et une modification de la surface au niveau micro, ce qui permet d'usiner des matériaux ductiles et fragiles avec des effets thermiques minimes.

Les paramètres clés du processus qui influencent les performances de l'AJM comprennent le type d'abrasif (par exemple, l'oxyde d'aluminium, le carbure de silicium), la taille et la forme des particules, la pression du gaz porteur, la géométrie de la buse (généralement de 0,2 à 0,8 mm de diamètre) et la distance d'éloignement. En contrôlant précisément ces variables, l'AJM peut atteindre des taux d'enlèvement de matière de 0,15-20 mm³/min avec des finitions de surface aussi fines que 0,5-1,25 μm Ra, ce qui le rend particulièrement adapté aux applications nécessitant une grande précision et un traitement délicat des matériaux.

Usinage par jet d'eau abrasif

L'usinage par jet d'eau abrasif (AWJ) est un procédé avancé d'enlèvement de matière qui exploite la puissance de l'eau à haute pression mélangée à des particules abrasives. Cette technique utilise une pompe haute pression spécialisée pour générer des pressions d'eau allant généralement de 30 000 à 90 000 psi (207 à 620 MPa).

Le processus commence par la création d'un jet d'eau à grande vitesse, qui est ensuite combiné à de fines particules abrasives (généralement du grenat ou de l'oxyde d'aluminium) dans une chambre de mélange précise. Ce mélange est ensuite concentré à travers un orifice étroit, généralement de 0,010 à 0,020 pouce (0,25 à 0,50 mm) de diamètre, créant un jet d'eau abrasif à haute énergie capable de découper une grande variété de matériaux.

L'AWJ offre de nombreux avantages dans la fabrication moderne :

Les systèmes AWJ modernes intègrent souvent une commande numérique par ordinateur (CNC) pour des coupes précises et reproductibles. La technologie continue d'évoluer, avec des avancées récentes, notamment :

Bien que le procédé AWJ soit excellent dans de nombreuses applications, il est important de tenir compte de ses limites, telles que le potentiel d'absorption d'eau de certains matériaux et la nécessité d'une gestion adéquate des eaux usées.

Dans l'ensemble, l'AWJ représente une technologie d'usinage puissante et polyvalente qui combine le pouvoir érosif des abrasifs et la précision des jets d'eau à haute pression, offrant des possibilités uniques dans les processus de fabrication modernes.

Le jet d'eau peut être divisé en trois types :

Classification des techniques de jet :

Le jet pulsé est un jet intermittent, dont l'aspect est similaire à celui d'une balle. Il est produit par les méthodes suivantes :

(1) Libération soudaine d'énergie stockée ou d'eau par un canon ;

(2) Extrusion sous pression ;

(3) Régulation du débit, également connue sous le nom de "coup de bélier".

Les performances de ce type de jet dépendent de facteurs tels que la fréquence de formation des coups de bélier, le rapport entre la longueur du coup de bélier et le diamètre du jet, et l'énergie du coup de bélier.

Le jet de cavitation est un type de jet continu qui génère naturellement des bulles de cavitation à l'intérieur du jet. Ce processus stimule la croissance de noyaux de cavitation, ou de bulles dans le fluide, qui sont entraînés dans le jet et continuent de croître jusqu'à ce qu'ils entrent en collision avec la surface à nettoyer ou à découper, ce qui les fait se briser.

Au cours du processus de rupture, une pression extrêmement élevée et des microjets sont produits avec des contraintes dépassant la résistance à la traction de la plupart des matériaux.

L'usinage par jet d'eau abrasif offre de nombreux avantages dans la fabrication moderne :

La découpe au jet d'eau à ultra haute pression est un procédé de fabrication polyvalent et puissant, capable de découper une large gamme de matériaux avec une précision exceptionnelle et des zones affectées par la chaleur minimales. Cette technologie permet de découper efficacement :

La capacité de coupe s'étend à des matériaux d'une épaisseur allant jusqu'à 200 mm, en fonction des propriétés spécifiques du matériau et de la pression du système de jet d'eau (généralement comprise entre 60 000 et 94 000 PSI). La découpe au jet d'eau abrasif, qui incorpore de fines particules abrasives comme le grenat dans le flux d'eau, améliore encore la puissance de coupe pour les matériaux plus durs.

La polyvalence de cette technologie découle de son processus de coupe à froid, qui élimine les zones affectées par la chaleur et permet de couper des matériaux sensibles à la chaleur. En outre, la faible largeur du trait de scie et le contrôle de haute précision permettent des coupes complexes et des pièces emboîtées, ce qui maximise l'utilisation des matériaux dans diverses applications industrielles.

Technologie de pointe, la découpe au jet d'eau a considérablement transformé le paysage de la fabrication, offrant un large éventail d'applications dans diverses industries. Sa capacité à découper sans générer de chaleur la rend particulièrement utile pour les matériaux sensibles aux effets thermiques.

Les progrès technologiques récents ont permis de remédier à bon nombre des limites initiales de la découpe au jet d'eau, la positionnant comme un processus complémentaire aux méthodes de découpe traditionnelles. La polyvalence de la technologie a conduit à son adoption généralisée dans des secteurs tels que l'aérospatiale, l'automobile, la fabrication de machines, la construction, l'équipement médical, la production d'énergie, le traitement chimique, la production d'articles de sport, la défense et la recherche sur les matériaux avancés.

Dans les applications aérospatiales, la découpe au jet d'eau haute pression excelle dans le traitement de divers alliages et matériaux avancés, y compris les composites à base de fibre de carbone et les plastiques spécialisés, sans compromettre l'intégrité des matériaux ni induire de contraintes thermiques. L'industrie automobile utilise cette technologie pour découper une large gamme de matériaux non métalliques et composites, depuis les panneaux de carrosserie jusqu'aux composants complexes des cadres de porte.

Le secteur de la défense utilise la découpe au jet d'eau pour le démantèlement en toute sécurité des armes et la découpe précise des matériaux sensibles, inflammables ou explosifs. Dans la fabrication de machines et la construction, la technologie fait preuve d'une polyvalence exceptionnelle, coupant efficacement et avec une grande précision les métaux, les non-métaux, les plastiques fragiles et les matériaux traditionnellement difficiles comme la céramique et le béton armé.

La technologie du jet d'eau a trouvé des applications spécialisées dans le traitement du papier et du caoutchouc. Associée à des particules abrasives, elle devient un outil puissant pour la découpe de la pierre, le façonnage de la céramique, la fabrication de composants aérospatiaux et la métallurgie de pointe.

L'industrie automobile, en particulier, a connu une forte augmentation de l'adoption de la technologie des jets d'eau, en raison de la demande d'efficacité et de précision accrues dans les processus de fabrication. Une innovation notable dans ce domaine est l'intégration de systèmes à jet d'eau avec des bras robotisés. Cette combinaison permet de réaliser des opérations de découpe complexes et tridimensionnelles, la conduite d'eau à haute pression étant parfaitement intégrée à la structure du robot. Le bras robotique et les mécanismes du poignet permettent à la buse du jet d'eau de se déplacer selon des trajectoires linéaires ou en arc de cercle précises, ce qui facilite le traitement 3D complexe des composants intérieurs de l'automobile.

Cette synergie entre la technologie des jets d'eau et la robotique illustre l'évolution constante des processus de fabrication, repoussant les limites de ce qui est possible en termes de précision, d'efficacité et de polyvalence des matériaux dans les applications de coupe industrielle.

Application de la technologie des jets d'eau au nettoyage industriel

Application de la technologie du jet d'eau au nettoyage industriel

La technologie du jet d'eau a des applications diverses dans de nombreux secteurs, démontrant sa polyvalence et son efficacité dans les processus de nettoyage et de préparation des surfaces. Dans le secteur automobile, elle est utilisée pour le nettoyage des cabines de pulvérisation, ce qui garantit un environnement exempt de contaminants pour l'application de la peinture. L'industrie pétrochimique utilise cette technologie pour nettoyer les tubes des échangeurs de chaleur, ce qui permet de maintenir une efficacité thermique optimale. Dans l'aviation, les jets d'eau sont utilisés pour enlever le caoutchouc sur les pistes d'atterrissage, ce qui améliore la sécurité et la traction. Les applications industrielles comprennent le traitement de surface pour l'élimination de la rouille et l'ingénierie anticorrosion, fournissant un substrat propre pour les revêtements protecteurs. L'industrie aérospatiale bénéficie de la technologie des jets d'eau pour le nettoyage des pièces de moteur, ce qui garantit la précision et la fiabilité. Dans les centrales nucléaires, elle joue un rôle crucial dans les processus de décontamination des radiations.

Des progrès récents ont vu l'adoption de la technologie des jets d'eau à ultra-haute pression pour la conservation des aliments. Des entreprises comme Avure Technologies (anciennement Hemell Company) ont obtenu des succès notables grâce à leur équipement de traitement à ultra-haute pression (HPP) dans l'industrie alimentaire, qui permet de prolonger la durée de conservation tout en préservant la valeur nutritionnelle et le goût des aliments.

La polyvalence de la technologie des jets d'eau s'étend à diverses applications de nettoyage, notamment l'esthétique automobile, le nettoyage des façades des immeubles de grande hauteur, l'entretien des pistes d'aéroport et le nettoyage des échangeurs de chaleur industriels. Cela a conduit à la mise au point d'équipements de nettoyage spécialisés et à l'émergence de prestataires de services dédiés pour répondre aux diverses exigences des utilisateurs.

Des recherches menées à l'université des sciences et technologies du Missouri (anciennement université de Missouri Rolla) ont mis en évidence le potentiel de la technologie des jets d'eau à haute pression au-delà du nettoyage. Elle s'est révélée prometteuse dans l'enrichissement du charbon, où elle peut réduire efficacement le charbon en fines particules pour le nettoyer et produire un combustible plus propre. En outre, la technologie a des applications dans l'industrie du papier pour la mise en pâte hydraulique, offrant une alternative respectueuse de l'environnement aux méthodes traditionnelles de mise en pâte chimique.

En 2002, Flow International Corporation a réalisé une percée significative avec l'introduction d'un équipement de jet d'eau à ultra-haute pression capable d'atteindre des pressions allant jusqu'à 87 000 psi (600 MPa). Cette innovation a permis d'améliorer considérablement l'efficacité de la production et de réduire les coûts opérationnels d'environ 40% par rapport aux méthodes conventionnelles, en particulier dans les applications de découpe et de préparation de surface.

Alors que la technologie des jets d'eau continue d'évoluer, son potentiel de croissance et d'application dans diverses industries reste substantiel. Les efforts de recherche et de développement en cours sont axés sur l'amélioration de l'efficacité énergétique, le contrôle de la précision et l'élargissement de la gamme de matériaux et de surfaces qui peuvent être traités efficacement à l'aide de cette technologie polyvalente.

L'usinage par jet d'eau est un processus de coupe polyvalent et précis influencé par de multiples facteurs interconnectés. Il est essentiel de comprendre ces facteurs pour optimiser les performances de coupe et obtenir les résultats souhaités. Les facteurs clés peuvent être classés comme suit :

Paramètres du système :

Paramètres de la structure de la buse :

Paramètres d'abrasion :

Mode de mélange :

État de mélange de l'abrasif :

Paramètres de coupe :

Paramètres des matériaux :

La découpe au jet d'eau offre une précision exceptionnelle, avec des précisions de coupe typiques allant de 0,1 mm à 0,25 mm (0,004″ à 0,010″). Ce haut niveau de précision est influencé par plusieurs facteurs clés :

1. Précision de la machine : Les systèmes modernes de découpe au jet d'eau affichent des précisions de positionnement de 0,01 mm à 0,03 mm (0,0004″ à 0,0012″), obtenues grâce à des commandes CNC avancées et à des systèmes de mouvement linéaire de haute précision.

2. Caractéristiques de la pièce :

3. Paramètres de coupe :

4. État des buses : L'entretien et le remplacement réguliers des tubes de focalisation et des orifices sont essentiels pour garantir une précision constante.

5. Compensation logicielle : Les systèmes de jet d'eau avancés utilisent des algorithmes logiciels pour compenser le décalage et la conicité du jet, ce qui améliore encore la précision, en particulier dans les géométries complexes.

Il convient de noter que la découpe au jet d'eau peut atteindre des tolérances encore plus étroites (jusqu'à ±0,025 mm ou ±0,001″) dans des applications spécifiques avec des configurations optimisées et des conditions hautement contrôlées. Cependant, pour la plupart des applications industrielles, la plage de 0,1 mm à 0,25 mm représente une précision pratique et réalisable qui permet d'équilibrer la précision et l'efficacité de la production.

Pour la découpe au jet d'eau abrasif, la largeur typique du trait de scie varie de 0,8 à 1,2 mm (0,031 à 0,047 pouces). Cette variation dépend de plusieurs facteurs :

Pour la découpe au jet d'eau pure (sans abrasifs), utilisée pour les matériaux plus tendres, la largeur du trait de scie est nettement plus étroite, allant généralement de 0,1 à 0,3 mm (0,004 à 0,012 pouces).

Il est important de noter que les systèmes modernes de découpe au jet d'eau permettent souvent de compenser le trait de scie dans la programmation CNC, ce qui garantit une grande précision malgré les variations du trait de scie.

La découpe au jet d'eau peut produire divers types de biseaux, en fonction des paramètres de coupe et des capacités de la machine. Voici une explication optimisée des biseaux produits par la découpe au jet d'eau :

Le biseau produit par la découpe au jet d'eau est principalement influencé par la vitesse de coupe, le débit d'abrasif et la distance entre la buse et la pièce à usiner. En règle générale, la découpe au jet d'eau crée un bord légèrement conique, le haut de la coupe étant plus large que le bas. Cet angle de conicité peut varier de 0,5° à 2° dans la plupart des cas.

La qualité de l'arête biseautée dépend en effet fortement de la vitesse de coupe. À des vitesses de coupe optimales, la découpe au jet d'eau permet d'obtenir une excellente qualité d'arête avec une rugosité de surface (Ra) d'environ 3,2 μm (0,000126 pouces) ou mieux. La précision dimensionnelle pour une coupe de bonne qualité est généralement de l'ordre de ±0,1 mm (0,004 pouces), ce qui s'aligne sur le chiffre de 0,1 mm mentionné.

Les différents types de biseaux qui peuvent être produits sont les suivants :

Les systèmes avancés de découpe au jet d'eau équipés de têtes multi-axes peuvent produire des biseaux complexes et même des angles composés, ce qui permet de préparer les soudures et d'obtenir des géométries de pièces complexes.

Il convient de noter que l'épaisseur, la dureté et la composition du matériau jouent également un rôle crucial dans la détermination de la qualité du biseau final et des tolérances réalisables.

La découpe au jet d'eau utilise une variété de matériaux abrasifs pour améliorer ses capacités de coupe. Les abrasifs les plus couramment utilisés sont le grenat, l'oxyde d'aluminium, le carbure de silicium et le sable d'olivine. Dans des applications spécialisées, des particules de diamant peuvent également être utilisées. Le choix du matériau abrasif dépend de facteurs tels que le matériau à découper, la qualité de découpe souhaitée et les considérations de coût.

La granulométrie des abrasifs varie généralement de 50 à 220 mesh, le 80 mesh étant le plus utilisé pour la coupe générale. Le choix de la taille des grains influence à la fois la vitesse de coupe et la qualité de la finition de la surface. Les grains les plus grossiers (par exemple, 50-80 mesh) permettent des vitesses de coupe plus élevées mais peuvent donner un fini de surface plus rugueux, tandis que les grains les plus fins (par exemple, 120-220 mesh) offrent une meilleure qualité de surface au détriment de la vitesse de coupe.

La dureté de l'abrasif, mesurée sur l'échelle de Mohs, joue un rôle crucial dans la détermination de son efficacité de coupe. Les abrasifs plus durs présentent généralement des performances de coupe supérieures, en particulier sur les matériaux plus durs. Par exemple, le grenat (dureté de Mohs 7,5-8,0) est largement utilisé en raison de son excellent équilibre entre dureté, efficacité de coupe et rentabilité. L'oxyde d'aluminium (dureté de Mohs 9) offre des vitesses de coupe plus élevées mais à un coût plus important, ce qui le rend adapté à des applications spécialisées.

Il est important de noter que si les abrasifs plus durs offrent généralement de meilleures performances de coupe, ils peuvent également entraîner une usure accrue du tube de focalisation et de la chambre de mélange du système de découpe au jet d'eau. Par conséquent, le choix du matériau abrasif et de la granulométrie doit être optimisé en fonction des exigences de coupe spécifiques, des propriétés du matériau et de l'économie générale du processus.

La découpe au jet d'eau est une méthode de découpe polyvalente et précise qui convient à un large éventail de matériaux. Les types de matériaux suivants sont particulièrement adaptés à la découpe au jet d'eau :

La découpe au jet d'eau est idéale pour ces matériaux en raison de son processus de coupe à froid, qui élimine les zones affectées par la chaleur, les distorsions thermiques et les contraintes mécaniques. Il permet de découper des matériaux sensibles à la chaleur, ne produit pas de fumées toxiques et permet d'obtenir des tolérances serrées et des bords lisses. La possibilité de couper des matériaux empilés et de créer des géométries complexes renforce encore sa polyvalence dans les processus de fabrication modernes.

La découpe au jet d'eau abrasif offre des avantages significatifs par rapport aux procédés de fraisage traditionnels pour la découpe et le perçage des arêtes des pièces. Cette méthode de découpe à l'eau sous haute pression et au mélange abrasif est nettement plus rapide, plus efficace à mettre en place et plus rentable que les techniques d'usinage conventionnelles telles que la création de trous borgnes, le perçage et le filetage.

Le principal avantage réside dans la capacité du jet d'eau à découper la pièce en une seule passe. Contrairement au fraisage, qui enlève la matière par un processus de meulage, la découpe au jet d'eau utilise l'érosion pour séparer précisément la matière sans générer de chaleur excessive ou de contrainte mécanique. Il en résulte des temps de traitement plus rapides et une usure réduite des outils.

Pour les composants de précision, la découpe au jet d'eau abrasif excelle dans la production de pièces de forme quasi nette en une seule opération. L'absence d'effets thermiques pendant la découpe préserve les propriétés mécaniques du matériau et élimine les zones affectées par la chaleur, ce qui est crucial pour maintenir des tolérances serrées et l'intégrité du matériau. Ceci est particulièrement bénéfique pour les matériaux sensibles à la chaleur ou lorsque des processus de traitement thermique ultérieurs sont nécessaires.

Un avantage souvent négligé de la découpe au jet d'eau est son efficacité matérielle. Les déchets générés se présentent généralement sous la forme de pièces plus grandes et réutilisables plutôt que sous la forme de copeaux fins produits par le fraisage. Ces déchets conservent une valeur plus élevée et sont plus facilement recyclés, ce qui contribue à améliorer le développement durable et à compenser potentiellement les coûts des matériaux.

En outre, la découpe au jet d'eau offre une plus grande souplesse en termes d'épaisseur et de composition des matériaux, ce qui permet de traiter une large gamme de métaux, de composites et d'autres matériaux sans changer d'outil. Cette polyvalence, associée à sa précision et à son efficacité, fait de la découpe au jet d'eau abrasif une méthode de plus en plus privilégiée pour de nombreuses applications de fabrication où la qualité des arêtes et les propriétés des matériaux sont essentielles.

Le découpage au jet d'eau et l'oxycoupage offrent des avantages distincts dans la fabrication des métaux, chacun étant adapté à des applications spécifiques. L'oxycoupage, un procédé thermique, introduit des zones affectées thermiquement (ZAT) dans la pièce à usiner, ce qui peut altérer les propriétés du matériau près de l'arête de coupe. En revanche, la découpe par jet d'eau abrasif, une technique de découpe à froid, permet d'obtenir des finitions de surface supérieures avec une distorsion thermique minimale. Ce processus de coupe à froid élimine la formation de scories sur l'arête de coupe, ce qui réduit considérablement ou élimine le besoin d'opérations de finition secondaires.

La découpe au jet d'eau excelle par sa polyvalence, car elle permet de traiter des matériaux d'une épaisseur pratiquement illimitée, limitée uniquement par les spécifications et la vitesse de coupe de la machine. Cette méthode permet d'obtenir des motifs de coupe complexes avec des saignées étroites, ce qui optimise l'utilisation des matériaux et réduit les déchets. La précision de la découpe au jet d'eau permet une imbrication plus étroite des pièces, ce qui permet d'économiser les matières premières et de réduire les coûts de production.

En outre, la découpe au jet d'eau préserve l'intégrité des matériaux, ce qui est crucial pour les alliages ou les composites sensibles à la chaleur, pour lesquels les méthodes de découpe thermique risquent de compromettre les propriétés structurelles. Sa capacité à découper des géométries complexes avec une grande précision le rend particulièrement utile pour le développement de prototypes et la production de petites séries dans des secteurs allant de l'aérospatiale à la fabrication d'appareils médicaux.

L'investissement nécessaire pour découpe au laser est considérable. Actuellement, il est principalement utilisé pour découper des plaques d'acier minces et certains matériaux autres que l'acier.matériaux métalliques. La vitesse de coupe est rapide et la précision est élevée, mais elle provoque également une marque d'arc et un effet thermique au niveau de la couture de coupe.

En outre, la découpe au laser peut ne pas convenir à certains matériaux tels que l'aluminium, le cuivre et d'autres métaux et alliages non ferreux, en particulier pour la découpe de plaques de métal plus épaisses, car la surface de découpe peut ne pas être idéale, voire impossible à découper.

Lecture connexe : Métaux ferreux et non ferreux

Actuellement, la recherche sur les générateurs laser à haute puissance vise à résoudre les problèmes suivants couper de l'acier épais mais le coût de l'investissement, de l'entretien et de l'exploitation de l'équipement est important.

En revanche, le découpage à l'eau présente plusieurs avantages, notamment un faible coût d'investissement, un fonctionnement économique, la possibilité de découper une large gamme de matériaux, une grande efficacité et une grande facilité d'utilisation et d'entretien.

Le jet d'eau est meilleur que le laser à certains égards

Il n'y a pas de limite à l'épaisseur de coupe avec la découpe au jet d'eau.

Les matériaux réfléchissants, tels que le laiton et l'aluminium, peuvent également être découpés efficacement.

Aucune énergie thermique n'est nécessaire, il n'y a donc pas de risque de brûlure ou d'effets thermiques.

Lors du réglage de la vitesse de coupe, seule la vitesse de coupe doit être modifiée, sans qu'il soit nécessaire de modifier le gaz, le foyer ou d'autres composants.

La capacité de production peut facilement être augmentée en installant plusieurs têtes de coupe.

L'entretien de l'équipement laser est plus spécialisé et plus difficile, tandis que l'équipement à jet d'eau nécessite relativement moins d'entretien.

En outre, l'achat d'un ensemble complet d'équipements à jet d'eau est moins onéreux, puisqu'il ne coûte que 1/2 à 1/3 du coût d'un équipement de découpe au laser.

Le découpage au plasma, bien qu'efficace pour de nombreuses applications, présente des limites notables. Il génère une zone affectée par la chaleur (ZAT) importante, qui peut entraîner une distorsion thermique et des changements métallurgiques dans le matériau. La précision du découpage au plasma est généralement inférieure à celle des autres méthodes, avec des tolérances de ±0,5 mm à ±1,5 mm en fonction de l'épaisseur du matériau. La surface coupée présente souvent une conicité caractéristique et la formation de crasses, ce qui peut nécessiter des opérations secondaires pour les applications critiques.

En revanche, la découpe au jet d'eau est un procédé de découpe à froid qui utilise de l'eau à haute pression (souvent mélangée à des particules abrasives) pour éroder le matériau. Cette méthode présente plusieurs avantages :

Bien que la découpe au jet d'eau offre ces avantages, il est important de prendre en compte des facteurs tels que la vitesse de coupe, les limites d'épaisseur du matériau et les coûts d'exploitation lors du choix entre ces deux méthodes pour des applications spécifiques.

Dans le traitement des métaux, l'usinage par électroérosion à fil (WEDM) et la découpe au jet d'eau offrent des avantages distincts pour différentes applications. Le WEDM excelle dans la précision, atteignant des tolérances aussi serrées que ±0,0001 pouce (±2,5 μm), ce qui le rend idéal pour les géométries complexes et les matériaux durs. Cependant, sa vitesse de coupe est relativement lente, allant généralement de 0,1 à 4 pouces par heure (2,5 à 100 mm/h), en fonction de l'épaisseur du matériau et de la finition de surface souhaitée.

Le procédé WEDM peut nécessiter des étapes préparatoires supplémentaires, telles que le pré-perçage des trous de départ ou l'enfilage du fil, ce qui peut augmenter le temps de traitement total. En outre, le procédé WEDM est limité par la taille du fil et de la table de la machine, ce qui restreint généralement les dimensions de la pièce à moins de 500 mm d'épaisseur.

À l'inverse, la découpe au jet d'eau abrasif offre une plus grande polyvalence et une plus grande rapidité. Elle peut traiter une large gamme de matériaux, des plastiques souples aux aciers trempés, à des vitesses de coupe allant jusqu'à 500 mm/min pour les matériaux minces. La découpe au jet d'eau excelle dans le prototypage rapide et la production à grande échelle, avec la possibilité de découper des matériaux d'une épaisseur allant jusqu'à 150 mm en une seule passe.

Le principal avantage du jet d'eau réside dans sa flexibilité. Il peut effectuer des opérations de perçage et de découpe sans changement d'outil, et sa largeur de découpe (kerf) peut être ajustée en faisant varier la pression de l'eau, le débit d'abrasif et la taille de la buse. Cette adaptabilité permet de traiter des composants allant de petites pièces complexes à de grands éléments structurels, limités principalement par la taille du lit de la machine, qui peut dépasser 3 mètres dans certains systèmes.

Bien que la découpe au jet d'eau offre généralement une précision inférieure à celle de la découpe WEDM (tolérances typiques de ±0,003 pouce ou ±0,075 mm), sa combinaison de vitesse, de polyvalence et d'évolutivité en fait un choix de prédilection pour de nombreuses applications de fabrication métallique où la très haute précision n'est pas essentielle.

Les procédés de poinçonnage et de cisaillage offrent des solutions de découpe efficaces et rapides pour certains composants métalliques, mais ils nécessitent un outillage spécialisé, ce qui limite leur flexibilité. Ces méthodes sont plus efficaces pour la production en grande série de pièces standardisées d'épaisseur modérée.

La découpe au jet d'eau, en revanche, offre une polyvalence inégalée pour la découpe de géométries complexes dans une large gamme de matériaux. Sa nature non thermique la rend particulièrement avantageuse pour la découpe de matériaux épais, durs ou sensibles à la chaleur, là où les méthodes traditionnelles comme le poinçonnage ou le cisaillement sont peu pratiques, voire impossibles. La découpe au jet d'eau permet de maintenir l'intégrité des matériaux, d'éviter les zones affectées par la chaleur et de minimiser les déchets de matériaux.

La découpe à la flamme, bien que largement utilisée dans l'industrie métallurgique pour sa capacité à découper des sections épaisses, présente des limites importantes. Le procédé génère une grande zone affectée par la chaleur, ce qui entraîne une distorsion thermique, une mauvaise qualité des arêtes et une précision dimensionnelle réduite. En outre, il est limité aux métaux ferreux et ne peut pas être appliqué aux alliages non ferreux ou aux matériaux non métalliques.

La découpe au jet d'eau permet de surmonter ces limites et d'obtenir une découpe de haute précision dans une gamme variée de matériaux, y compris les alliages à haute température, les composites et les matériaux fragiles tels que le verre, la pierre et la céramique. Son processus de découpe à froid garantit une contrainte thermique minimale, préservant les propriétés des matériaux et permettant des tolérances serrées, atteignant généralement des précisions de ±0,1 mm ou mieux en fonction de l'épaisseur du matériau.

Cependant, il est essentiel de considérer que la découpe au jet d'eau peut ne pas être le choix optimal lorsque d'autres méthodes peuvent répondre à des exigences de traitement spécifiques de manière plus efficace ou plus rentable. La découpe au laser, par exemple, offre souvent des vitesses de coupe plus rapides et une qualité d'arête supérieure pour les métaux d'épaisseur fine à moyenne. La découpe au plasma offre un équilibre entre vitesse et coût pour les matériaux conducteurs d'épaisseur moyenne.

Les coûts opérationnels de la découpe au jet d'eau peuvent être importants, principalement en raison des pompes à haute pression, des abrasifs spécialisés et des composants sujets à l'usure tels que les buses et les tubes de focalisation. Ces consommables, qui proviennent souvent de fournisseurs spécialisés, contribuent à augmenter les coûts par pièce par rapport à d'autres méthodes.

En conclusion, bien que la découpe au jet d'eau offre des avantages uniques en termes de polyvalence, de précision et de compatibilité avec les matériaux, son application doit être soigneusement évaluée par rapport à d'autres technologies de découpe en fonction des exigences spécifiques du projet, du volume de production, des propriétés des matériaux et des considérations économiques.

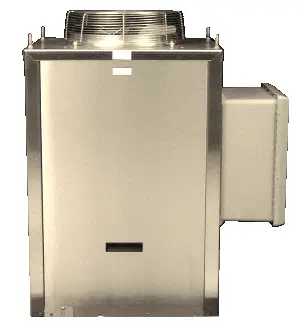

Un équipement complet de découpe au jet d'eau doit au moins comprendre les éléments suivants : une pompe à ultra-haute pression, une tête de découpe au jet d'eau, a CNC une table de coupe et une armoire de commande informatique.

Les détails sont les suivants :

La découpe au jet d'eau, comme le laser, le plasma et d'autres méthodes de découpe thermique, connaît une baisse de l'efficacité de la découpe à mesure que la profondeur de coupe augmente, en raison de l'effet de dissipation de l'énergie. Ce phénomène se traduit souvent par une surface de coupe non perpendiculaire, créant une conicité ou un angle de coupe, ce qui constitue un défi inhérent à la plupart des processus de coupe.

Bien que les tentatives visant à atténuer cette conicité en augmentant la puissance du jet ou en réduisant la vitesse de coupe aient montré une certaine amélioration, elles ne peuvent pas éliminer complètement le problème de la coupe non verticale. Ces approches entraînent souvent une augmentation de la consommation d'énergie, une réduction de la productivité ou une distorsion thermique potentielle dans les matériaux sensibles à la chaleur.

En 1997, un concept révolutionnaire de tête de coupe inclinable a été introduit pour relever ce défi. Aujourd'hui, des systèmes avancés de découpe au jet d'eau à cinq axes intégrant cette technologie sont disponibles dans le commerce, offrant la solution la plus directe et la plus efficace pour minimiser la conicité et améliorer la précision de la découpe.

Le système de découpe au jet d'eau à cinq axes complète la plate-forme traditionnelle à trois axes (X, Y, Z) par deux axes de rotation supplémentaires (A et B). Cette configuration permet à la tête de coupe de s'incliner et de tourner, compensant ainsi la divergence naturelle du jet. Le système utilise des algorithmes sophistiqués qui prennent en compte des facteurs tels que les propriétés du matériau, l'épaisseur et la géométrie de coupe souhaitée pour générer un modèle de compensation de la conicité prédéfini.

En cours de fonctionnement, la tête de coupe ajuste dynamiquement son angle en temps réel, en suivant la trajectoire de coupe calculée. Cette articulation continue garantit que le jet d'eau haute pression conserve un angle d'attaque optimal tout au long du processus de coupe, ce qui neutralise efficacement l'effet de conicité. En conséquence, la pièce à usiner présente une qualité d'arête presque parfaite, sans interférence, avec une conicité minimale, même sur des matériaux épais ou des géométries complexes.

La mise en œuvre de la technologie de découpe au jet d'eau à cinq axes permet non seulement d'améliorer la qualité et la précision des coupes, mais aussi d'étendre les capacités de la découpe au jet d'eau pour inclure des opérations avancées de profilage en 3D, de biseautage et de chanfreinage. Cette polyvalence, combinée aux avantages inhérents à la découpe à froid et à la polyvalence des matériaux, fait de la découpe au jet d'eau un outil de plus en plus précieux dans les processus modernes de fabrication de précision.

Pulsation : la pression est instable, par exemple de 150MPa à 230MPa.

Solution :

Pour résoudre le problème, vérifiez d'abord que la pulsation du tuyau transparent d'arrivée d'eau est normale. Une fois que vous avez déterminé le cylindre haute pression qui pose problème, démontez-le et inspectez le noyau de la vanne d'entrée d'eau, le siège de la vanne de sortie d'eau et le ressort.

En général, la réparation de ces pièces résout le problème, mais s'il est impossible de le résoudre, il peut être nécessaire de les remplacer. Le ressort est un problème courant dans cette situation.

La pression est stable à une certaine pression, mais pas dans un état normal.

Par exemple : 230MPa en temps normal, 170Mpa ou 140MPa en temps normal.

Solution :

Vérifier l'impulsion du tuyau d'arrivée d'eau pour déterminer si une impureté bloque le noyau de la vanne d'arrivée d'eau dans l'un des cylindres à haute pression.

Vérifier l'étanchéité de la soupape de sécurité et s'assurer qu'elle renvoie de l'eau dans le petit réservoir.

Examinez toutes les parties du moteur principal pour vérifier qu'il n'y a pas de fuite d'eau.

La pression n'est que de quelques dizaines de Mpaou pas de pression

① Vérifier que l'alimentation en eau, en électricité et en gaz est normale

② Vérifier si la courroie glisse ou est lâche

③ Vérifier si l'abrasif diamanté a été ajouté

④ Déterminer si l'un des trois cylindres à haute pression ne fonctionne pas, car lorsque deux cylindres ne fonctionnent pas simultanément, la pression est considérablement réduite, voire inexistante.

Le bruit anormal du cylindre à haute pression du carter, la grande plage de saut de l'ampèremètre et la pression instable.

Le bruit peut avoir deux causes :

Solutions :

Le verre coupé se fissure

Tuyau de pierres précieuses et de sable

La durée de vie normale des pierres précieuses est de 17 heures à 7-14 jours. En cas d'utilisation prolongée, la qualité de coupe peut se détériorer et présenter des symptômes tels qu'une plus grande quantité de brouillard autour de la tête de coupe, des flèches d'eau dispersées, des sauts d'arête, des dents pointues et des différences dans la valeur d'affichage de la pression par rapport à la fréquence normale.

Quant au tuyau de sable, sa durée de vie normale est de 3 à 8 mois, en fonction de sa qualité et de sa durée d'utilisation. Avec le temps, la buse peut devenir plus grande ou avoir un trou excentrique ou une forme elliptique, ce qui entraîne une forte inclinaison de la pièce à découper, des bords en cloche, un effondrement de l'angle et d'autres problèmes. Cela peut entraîner une réduction de la taille de la pièce ou une diminution de la vitesse de coupe.

La pression est normale, la ligne d'eau est normale, mais la capacité de coupe est faible.

Cause de l'échec :

Méthode de traitement :

La pression du système est normale, mais la capacité de coupe est faible.

Cause de l'échec :

Méthode de traitement :

Lorsque la haute pression est activée, il n'y a pas d'eau qui sort de la conduite de sable, alors qu'il y a de l'eau qui sort de la conduite d'entrée du sable.

Cause de l'échec :

Méthode de traitement :

La ligne d'eau sans ajout de sable est normale, et l'eau est divergente après l'ajout de sable, et la capacité de coupe est diminuée.

Cause de l'échec :

Méthode de traitement :

"Le sable coupant vole"

"La vanne directionnelle ne fonctionne pas

Si les facteurs ci-dessus sont présents, vérifiez si le relais est desserré et si la gâche du côté 2 du distributeur est bloquée.

"Fonctionnement anormal du moteur principal

Si la machine démarre et s'arrête de manière répétée selon un schéma triangulaire, vérifiez si la pression limite supérieure réglée par le régulateur de température a été dépassée.

"Alarme manomètre"

"Échec du cabinet"

Après avoir éliminé les conditions ci-dessus, essayez d'actionner l'arrêt d'urgence, en le relâchant toutes les 15 secondes, pour voir si la situation a été résolue.

Si ce n'est pas le cas, coupez le courant et redémarrez l'ensemble de la machine. Si le problème persiste, contactez le fabricant.

"Grand corps de vanne

“Interrupteur de la tête de coupe“

Impossible de sceller l'eau : Après la découpe, lorsque l'interrupteur est placé en deuxième position, la haute pression ne s'arrête pas. Cela peut entraîner le meulage de la pièce si la machine continue à fonctionner.

Étapes de dépannage : Tout d'abord, vérifiez s'il y a de l'air libre. Ensuite, vérifiez que la vanne d'air fonctionne correctement.

Si le problème persiste après le dépannage, démontez la soupape de décharge du porte-outil et vérifiez que le pointeau et le siège ne sont pas usés ou mal ajustés. Remplacer les pièces usées si nécessaire.

“Ordinateur“

L'ordinateur ne fonctionne pas : si l'ordinateur ne fonctionne pas, veuillez vous reporter à la section 5 pour le dépannage. Si le problème ne peut être résolu, demandez l'aide d'un expert en maintenance informatique.

Sauvegarde : En cas de paralysie du système, une sauvegarde est disponible sur le disque dur, qui peut être restaurée à l'aide de la fonction "restauration fantôme en un clic".

Réparation : Pour les autres défauts, l'ordinateur peut être confié à un atelier de réparation. Toutefois, il faut s'assurer que le nouveau système installé comprend le logiciel Auto CAD et le logiciel de découpe Ncstudio pour garantir un fonctionnement correct.

Connexion au réseau : Le service informatique doit connecter le câble réseau à l'internet afin d'éviter toute contamination potentielle.

Nettoyage de la poussière : Il est recommandé de nettoyer régulièrement l'ordinateur pour éliminer toute accumulation de poussière.

"Logiciels de découpe“

1-1) Si vous rencontrez un message d'erreur indiquant "Hardware self-check error" à l'ouverture du logiciel de découpe, suivez les étapes suivantes pour mettre à jour le pilote :

Note : Ne pas passer à l'étape suivante tant que l'étape en cours n'est pas terminée.

1-2) Si la mise à jour du pilote ne résout pas le problème, essayez de réinstaller le logiciel de découpe. Si le problème persiste, réessayez ultérieurement.

1-3) Si les étapes précédentes n'ont pas abouti, il peut être nécessaire de démonter l'ordinateur pour résoudre le problème.

Si le problème persiste, essayez de changer la position de la fente et recommencez les étapes.

2) S'il n'y a pas de message d'erreur à l'ouverture du logiciel, mais que vous ne parvenez pas à appuyer sur les boutons ou à installer le logiciel de découpe, essayez les étapes suivantes :

Note : Avant de procéder à une nouvelle installation, veillez à sauvegarder les données et les fichiers importants.

3) Si le logiciel ne parvient pas à contrôler la machine, suivez les étapes suivantes pour résoudre le problème :

Note : Si vous ne parvenez pas à résoudre le problème, demandez l'aide d'un technicien qualifié.

4) Si le logiciel ne fonctionne toujours pas, éteignez la machine et réessayez.

5) Si le dessin ne peut pas être ouvert, vérifiez s'il est actuellement ouvert dans la CAO. Fermez la CAO et ouvrez le dessin souhaité.

6) Position d'origine :

Lors de la vérification du bon fonctionnement, le fait d'appuyer sur le bouton d'arrêt d'urgence peut entraîner le déplacement de l'origine.

Si l'axe XY est testé dans ses limites, cela peut également entraîner le déplacement de l'origine. Vérifiez si la pièce est en mouvement ou si elle n'est pas correctement fixée.

7) Si l'axe XY est inactif :

Remarque : si le problème persiste, demandez l'aide d'un technicien qualifié.

10. Entretien et maintenance

Amélioration de la fiabilité et de la longévité opérationnelle

Il convient d'accorder une attention particulière à l'amélioration de la durée de vie et des performances des composants critiques, notamment les pompes à haute pression, les tuyaux à haute pression, les connecteurs et les buses. Des matériaux avancés et des techniques d'ingénierie de précision peuvent être utilisés pour améliorer la résistance à l'usure et la stabilité opérationnelle. Cette optimisation permettra non seulement d'accroître l'efficacité globale, mais aussi de réduire la consommation d'abrasifs et d'énergie, ce qui se traduira en fin de compte par une amélioration de la rentabilité et de la compétitivité sur le marché.

Mise en œuvre de systèmes de contrôle intelligents

L'intégration de systèmes de contrôle adaptatifs en temps réel permet un ajustement dynamique des paramètres du processus pendant l'usinage, ce qui améliore considérablement l'exactitude et la précision. Cette approche avancée permet de produire des composants répondant à des exigences de précision rigoureuses, rivalisant avec les avantages techniques et économiques de l'usinage au plasma et au laser. Des algorithmes d'apprentissage automatique peuvent être incorporés pour optimiser les trajectoires de coupe, prévoir les besoins de maintenance et régler avec précision les débits d'abrasif en fonction des propriétés du matériau et de la profondeur de coupe.

Extension des domaines d'application

La polyvalence de l'usinage par jet d'eau ne cesse de croître, évoluant des opérations traditionnelles de coupe et d'ébavurage en deux dimensions vers des applications plus complexes. Celles-ci comprennent l'usinage de trous de précision, le contournage de surfaces tridimensionnelles et même des capacités de micro-usinage. Les applications émergentes dans l'aérospatiale, la fabrication d'appareils médicaux et le traitement des composites avancés démontrent l'adaptabilité de la technologie et son potentiel pour les secteurs de fabrication à haute valeur ajoutée.

Faire progresser la recherche théorique et la modélisation

Il est essentiel de mettre l'accent sur la recherche fondamentale pour repousser les limites de la technologie des jets d'eau. Le développement de modèles complets d'usinage par jet d'eau tenant compte de la dynamique des fluides, du comportement des particules abrasives et des mécanismes d'enlèvement de matière permettra de mieux comprendre le processus. Des études théoriques avancées sur les écoulements multiphasiques, associées à des simulations de dynamique des fluides numériques (CFD), peuvent permettre d'optimiser la conception des buses, d'améliorer l'efficacité du mélange d'abrasifs et de mieux comprendre l'interaction entre le jet et le matériau. Cette base théorique permettra d'innover en matière de géométrie des buses, de conception des pompes et d'efficacité globale du système.