Vous êtes-vous déjà demandé comment des plaques d'acier massives sont soudées ensemble de manière transparente ? Dans cet article, nous allons explorer le processus complexe de soudage d'une tôle d'acier de 4810 mm x 4810 mm x 270 mm. Vous découvrirez les méthodes, les matériaux et les techniques utilisés pour garantir la précision et la qualité du soudage de plaques épaisses.

Quel procédé souhaitez-vous utiliser pour résoudre le problème du soudage du métal de base d'une épaisseur de 270 mm, tel que le soudage robotisé ou le soudage par écart étroit ?

Ensuite, examinons comment produire une tôle de 4810 mm x 4810 mm x 270 mm en effectuant un soudage bout à bout de plaques d'acier Q235D de 270 mm.

Exigences : Les exigences en matière de planéité varient de 8 à 10 mm afin de garantir les propriétés matérielles de la plaque d'acier après le soudage.

(1) Nombre et taille des plaques d'acier soudées

Il est construit à partir de trois plaques d'acier, d'une largeur de 1 900 mm, 1 900 mm et 1 050 mm, et d'une longueur de 4 830 mm, qui sont assemblées.

Pour tenir compte du rétrécissement dû au soudage, une marge de 9 mm a été réservée. Cependant, une fois la production terminée, on s'est aperçu que le retrait se situait entre 10 et 12 mm. Malgré cela, la surépaisseur d'usinage de 25-30 mm avec une erreur maximale de 3 mm n'affecte pas son utilisation dans la transformation.

(2) Méthode de soudage et type de rainure

Plaque épaisse commune méthodes de soudage comprennent le soudage sous laitier électrolytique, le soudage à l'arc submergé, le soudage sous protection gazeuse et le soudage à l'arc avec électrode.

Compte tenu des conditions de l'entreprise et de l'efficacité des différentes méthodes de soudage, la méthode de soudage choisie a été le soudage à l'arc submergé avec protection au gaz CO2 et le recouvrement de la surface.

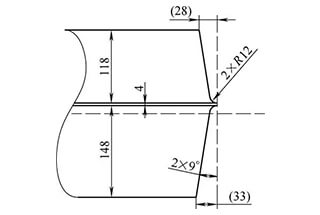

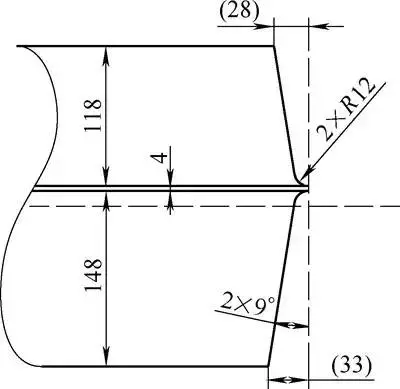

Les formes de rainures des tôles épaisses sont principalement de type Ⅰ, en forme de X et en forme de U, entre autres. Après une comparaison approfondie, la rainure en forme de U a été sélectionnée.

Pour faciliter le processus de dégagement des racines, une rainure asymétrique en forme de U a été choisie. Pour assurer la qualité du soudage, la production de la rainure doit être complétée par un usinage et doit garantir une taille et un diamètre de 1,5 m. rugosité de la surface de 12,5μm.

(3) Essai avant soudage

Veiller à ce que qualité du soudageUne plaque d'acier d'un mètre de long et d'une épaisseur de 200 mm a été utilisée pour un essai de soudage, qui a permis non seulement de former les soudeurs, mais aussi d'identifier les éventuelles lacunes dans le processus opérationnel réel.

Lors de l'essai de soudage par le bas, il a été observé que l'ouverture à l'extrémité non soudée ne changeait pas de manière significative lorsque l'extrémité soudée était déplacée vers l'autre extrémité.

(4) Matériaux de soudage et paramètres

Une analyse des principales causes de fissuration a été menée comme suit :

① Tendance au durcissement

Le matériau utilisé est de l'acier Q345D avec un teneur en carbone limite supérieure de 0,18% ; wP, S ≤ 0,03%.

Avec une faible tendance au durcissement et une bonne soudabilité, ce phénomène n'est pas considéré comme la cause principale de la perte de qualité de l'acier. fissures froides.

② La fonction de l'hydrogène

Les matériaux de soudage utilisés ont été strictement séchés et l'environnement de l'atelier a été maintenu sec.

Même si une petite quantité d'hydrogène reste dans la soudure pendant le soudage, la teneur est faible et n'est pas considérée comme la cause principale des fissures à froid.

③ Une répartition inégale de la température dans le sens de l'épaisseur pendant le soudage peut entraîner une importante déformation plastique par compression latérale ;

Une contraction inégale dans le sens de l'épaisseur lors du refroidissement après le soudage peut facilement provoquer une déformation angulaire entre les deux connecteurs.

Le principe de sélection des matériaux de soudage est que la composition de l'alliage et la résistance du métal soudé doivent respecter la limite inférieure spécifiée par la norme du métal de base ou atteindre l'indice de performance minimum spécifié par les conditions techniques du produit.

Il a donc été décidé d'utiliser un fil de soudure THQ-50C d'un diamètre de 1,2 mm, un fil de soudure à l'arc submergé H10Mn2 d'un diamètre de 4 mm et un flux SJ101 (préchauffé pendant plus de 4 heures à 100°C avant le soudage). Les paramètres de soudage sont les suivants.

| cordon de soudure | tension d'arc/V | courant de soudage/A | fils de soudure et diamètres/mm | vitesse de soudage | flux | notes |

| soudage d'appui | 26-32 | 140-180 | 1.2/THQ-50C | 300-400 | - | LE CO2 soudage à l'arc sous protection gazeuse |

| soudure de remplissage | 32-34 | 550 | 4/H10Mn2 | 200 | SJ101 | soudure de remplissage/AC |

| soudage du couvercle | 40-42 | 650 | 4/H10Mn2 | 334 | SJ101 | soudure de remplissage/AC |

Note : La température entre les couches dans la zone de soudage est comprise entre 120 et 180℃.

Enfin, la déformation inverse est employée pour contrôler la déformation qui se produit pendant le processus de fabrication. processus de soudage.

Dans le processus de construction par soudage, en raison de la déformation inverse causée par le soudage, il est nécessaire de retourner rapidement la pièce et de souder l'autre côté, ce qui permet une opération cyclique pour contrôler la déformation.

(5) Traitement thermique

Le préchauffage de la pièce est indispensable avant le soudage, et il est crucial d'assurer un chauffage uniforme de la pièce.

Après plusieurs essais, il a été décidé de percer plusieurs trous régulièrement espacés sur un côté d'un tuyau de 4,8 m de long.

Le tuyau est ensuite scellé à l'aide d'une buse de découpe de gaz soudée au tuyau et chauffée par l'allumage du gaz.

Deux pièces ont été fabriquées afin que les deux côtés de la soudure puissent être chauffés simultanément.

À la fin du processus de soudage, une grande quantité de contraintes résiduelles de soudage est générée à l'intérieur de la pièce.

Pour éviter les fissures et les déformations tardives au cours de la transformation, des opérations de déstressage en cours de fabrication sont effectuées. recuit doit être effectuée après le soudage.

Placer le matériau en feuilles à une hauteur de 1 à 1,2 mètre au-dessus du sol, avec un angle anti-déformation de 1 à 1,5 degré et un espace entre les extrémités d'environ 2 mm.

Avant le soudage, la zone de 200 mm de part et d'autre de l'envers de la soudure est chauffée simultanément en plusieurs points afin de garantir l'uniformité de la soudure. température de préchauffage. La température de préchauffage de la face avant doit être comprise entre 90 et 120°C.

Le côté avec la grande rainure sera soudé en premier, en utilisant le soudage à l'arc sous protection gazeuse CO2 pour la base.

A ce moment, la déformation de la partie la plus éloignée de la plaque de contrôle doit être mesurée (avec un minimum de 4 points de mesure).

Lorsque la déformation de la pièce est comprise entre 1 et 1,2 degré (calculé comme A), c'est-à-dire que le point de mesure est au-dessus de la valeur plane de ≤ A, la pièce doit être retournée.

Il est important de noter que lors du soudage d'une grande plaque épaisse, la pièce doit être retournée et soudée des deux côtés de la plaque à nervures concaves afin d'éviter qu'elle ne se soulève lorsque des fissures apparaissent.

La largeur de la soudure d'apport à l'arc submergé doit être inférieure à 18 mm pour réduire les défauts. La largeur de la soudure doit être la même.

Après avoir retourné la pièce, gougeage à l'arc au carbone Il est nécessaire d'enlever la soudure inférieure, de révéler le métal soudé et de lisser la surface. Le soudage à l'arc submergé peut alors commencer.

Pendant le processus de soudage, la déformation de la plaque latérale la plus éloignée est mesurée en continu.

Lorsque la déformation inverse atteint 0 degré, les nervures concaves de la soudure sont éliminées, ne laissant que trois nervures de soudure uniformément réparties. Lorsque la déformation inverse atteint (A-5) mm, la pièce est à nouveau retournée.

Une fois la pièce tournée et fixée, les nervures de soudure sont enlevées et la déformation de la plaque est observée (les valeurs d'observation sont faibles, environ 2 mm).

Le soudage à l'arc submergé commence alors, et lorsque la déformation inverse est inférieure ou égale à 10 mm (mesurée comme décrit ci-dessus), la pièce est retournée.

Ce processus doit être accompagné d'une détection des défauts par ultrasons à haute température, si elle est disponible, afin de réduire le nombre de retouches nécessaires pour les défauts finaux.

Après le retournement de la pièce, le soudage à l'arc submergé est effectué tout en contrôlant la déformation inverse à 5 mm près.

La pièce sera retournée et soudée de l'autre côté jusqu'à ce que le processus de soudage soit terminé.

Après le soudage, la pièce est maintenue au chaud pendant 6 heures.

Après refroidissement naturel, la surface de la soudure sera lissée, un contrôle par ultrasons sera effectué, et l'ensemble de la pièce subira un recuit de détente dans le four à 620℃ pendant 10 heures.

Pendant le recuit, la déformation de la grande plaque due à son propre poids doit être prise en considération, et des méthodes telles que le poids propre et la gravité externe peuvent être utilisées pour aplatir la plaque.

Une fois que les pièces soudées ont subi un recuit de détente et qu'elles ont été refroidies à la température ambiante, le défauts de soudure et la planéité seront testés, et les étapes suivantes seront exécutées si les exigences sont satisfaites.

L'autre tôle d'acier sera soudée à la plaque d'acier soudée en utilisant la même méthode de soudage et les mêmes étapes que celles décrites ci-dessus.

Une fois l'ensemble du soudage terminé, la soudure est maintenue à chaud pendant 6 heures, refroidie naturellement et soumise à un contrôle par ultrasons. Ensuite, l'ensemble de la pièce est soumis à une détente et à un nouveau recuit.