Vous êtes-vous déjà demandé pourquoi certains métaux se soudent sans problème alors que d'autres se fissurent et se cassent ? Cet article explore le monde fascinant de la soudabilité, en se concentrant sur l'acier au carbone et ses différentes formes. Découvrez comment la teneur en carbone, les impuretés et les méthodes de soudage influencent la résistance et la durabilité des joints soudés. Préparez-vous à découvrir les secrets d'un soudage réussi !

La soudabilité est la capacité d'un matériau à être soudé en composants qui répondent aux exigences de conception spécifiées dans des conditions de construction définies et qui satisfont aux exigences de service prédéterminées.

La soudabilité est influencée par quatre facteurs : le matériau, la méthode de soudage, le type de composant et les exigences d'utilisation.

L'alliage fer-carbone est un alliage binaire composé de fer et de carbone. C'est le type de matériau à base de fer le plus utilisé. L'acier au carbone et la fonte sont des matériaux de l'alliage fer-carbone. Les alliages contenant moins de 0,0218% de carbone sont connus sous le nom de fer industriel pur. Les alliages fer-carbone contenant moins de 2,11% de carbone sont appelés acier.

Les alliages contenant plus de 2,11% de carbone sont connus sous le nom de fonte. Outre le carbone, l'acier au carbone et la fonte contiennent des impuretés telles que le silicium, le manganèse, le soufre, le phosphore, l'azote, l'hydrogène et l'oxygène ; ces impuretés peuvent affecter les propriétés de l'acier.

1. Classification de l'acier au carbone

(1) Sur la base de Teneur en carbone

(2) Sur la base de la qualité de l'acier

(3) Sur la base de l'utilisation de l'acier

(4) Basé sur les niveaux de désoxydation de l'acier :

Méthode de désignation

Q235-AF

Q235-AF désigne un acier de construction au carbone dont la limite d'élasticité est ≥235MPa, et qui appartient à la catégorie A des aciers bouillants.

Les niveaux de qualité sont les suivants :

2. Propriétés de l'acier au carbone

Les propriétés de l'acier au carbone sont principalement déterminées par sa teneur en carbone. La corrélation entre la teneur en carbone, soudabilitéLa figure 2-1 et le tableau 2-1 présentent la structure et les performances de l'acier au carbone.

Tableau 2-1 : Soudabilité de divers types d'acier au carbone

| Nom | Teneur en carbone | Dureté typique | Utilisations typiques | Soudabilité |

| Acier à faible teneur en carbone | ≤0.15% | HRB | Tôles spéciales et tôles minces profilées, bandes et fils à souder | Excellent |

| 0.15%~0.25% | 30-35HRB | Profilés, plaques et barres structurales | Bon | |

| Acier au carbone moyen | 0.25%~0.60% | 42-46HRC | Pièces et outils mécaniques | Moyenne (nécessite généralement un préchauffage, méthode de soudage à faible teneur en hydrogène recommandée) |

| Acier à haute teneur en carbone | >0,60%-1,00 | 55HRC | Ressorts, moules | Médiocre (nécessite une méthode de soudage à faible teneur en hydrogène, un préchauffage et un postchauffage) |

Bien que la résistance de l'acier au carbone soit relativement faible, il est facile à fondre, a une excellente aptitude à la transformation et est peu coûteux. Il présente une résistance supérieure à celle de l'acier au carbone. falsifiabilitéL'acier au carbone est généralement fourni sur le marché sous différentes formes et tailles, telles que l'acier rond, l'acier carré et l'acier inoxydable. L'acier au carbone est généralement fourni sur le marché sous différentes formes et tailles, telles que l'acier rond, l'acier carré, Poutre en I l'acier et les barres d'armature.

L'acier à faible teneur en carbone, dont la teneur en carbone est inférieure ou égale à 0,25% et dont les teneurs en M et Si sont minimes, a une faible tendance au durcissement, ce qui en fait le type d'acier le plus facile à souder. Outre le C, le M et le Si, les impuretés telles que le S, le P, l'O et le N dans l'acier au carbone peuvent avoir un impact sur ses propriétés mécaniques, la fissuration à froid des joints de soudure, la fissuration à chaud et la sensibilité à la fragilité due à l'âge. Les propriétés mécaniques des aciers courants à faible teneur en carbone sont indiquées dans le tableau 2-2.

Tableau 2-2 Propriétés mécaniques de l'acier à faible teneur en carbone

| Grade | Niveau | Essai de traction (pas moins de) | Test d'impact | Essai de flexion à froid 180°, B=2a | ||||

| Point de rendement /MPa | Résistance à la traction /MPa | Taux d'élongation | Température /℃ | Charpy V-Notch Impact Absorption Energy (Longitudinal) /J≥ | ||||

| Diamètre du noyau de cintrage d | ||||||||

| Échantillon longitudinal | Échantillon transversal | |||||||

| Q195 | – | 195 | 315-430 | 33 | – | – | 0 | 0.5a |

| Q215 | A | 215 | 335-410 | 31 | – | – | 0.5a | a |

| B | 20 | 27 | ||||||

| Q235 | A | 235 | 370-500 | 26 | – | – | a | 1.5a |

| B | 20 | 27 | ||||||

| – | 0 | |||||||

| D | -20 | |||||||

| Q275 | A | 275 | 410-540 | 22 | – | – | 1.5a | 2a |

| B | 20 | 27 | ||||||

| C | 0 | |||||||

| D | -20 | |||||||

| Q245R | – | 245 | 400-520 | 25 | 0 | 31 | 1.5a | |

| (20g,20R) | ||||||||

Applications :

En général, aucun traitement thermique n'est effectué après le formage. La plupart d'entre eux sont utilisés directement à l'état laminé à chaud.

Les aciers au carbone et les aciers faiblement alliés sont classés, en fonction de leur composition chimique, en trois groupes : les aciers au carbone, les aciers faiblement alliés et les aciers à faible teneur en carbone. acier alliéL'acier au carbone (communément appelé acier au carbone) est le plus utilisé.

Outre le carbone, qui est le principal élément d'alliage de l'acier au carbone, on trouve également du silicium (Si<0,5%), du manganèse (Mn<0,8%) et d'inévitables impuretés telles que le soufre et le phosphore.

L'acier faiblement allié est dérivé de l'acier au carbone, et un ou plusieurs éléments d'alliage sont intentionnellement ajoutés pour obtenir certaines propriétés. Par exemple, l'acier 16Mn.

Classification et utilisation des aciers alliés :

Teneur totale en éléments d'alliage :

1. Analyse de la soudabilité de l'acier à faible teneur en carbone

La soudabilité de l'acier au carbone se détériore avec l'augmentation de la teneur en carbone. Lors de la sélection des matériaux de soudageNon seulement leur composition et leurs propriétés doivent correspondre à celles du matériau de base, mais il faut également éviter d'introduire dans le métal soudé des éléments nocifs tels que le soufre et le phosphore.

Quand soudage de l'acier au carbone avec une teneur en carbone supérieure à 0,25%, la source d'hydrogène doit être réduite au minimum.

Les raisons mécaniques des fissures lors du soudage de l'acier au carbone sont les contraintes structurelles et les contraintes thermiques inégales. Différentes mesures technologiques doivent être prises en fonction de la teneur en carbone.

Pour l'acier à faible teneur en carbone, il convient d'accorder une attention particulière à la prévention des fissures causées par les contraintes structurelles et les contraintes thermiques inégales. Outre la prévention des fissures causées par ces contraintes, l'acier à haute teneur en carbone doit surtout éviter les fissures causées par le durcissement.

La soudabilité de l'acier au carbone dépend principalement de sa susceptibilité à la fissuration à froid, à la fissuration à chaud et à la ténacité du joint. La teneur en carbone de l'acier et du métal déposé a l'impact le plus important sur la fissuration à froid de l'acier au carbone.

Équivalent en carbone : CE=C+Mn/6+Si/24

Pour l'acier au carbone, la teneur en silicium est relativement faible, ne dépassant pas 0,5%. Son impact peut parfois être négligé. Lorsque la valeur de l'équivalent carbone (EC) augmente, la propension à la fissuration à froid s'accroît et la soudabilité se détériore. Généralement, lorsque la valeur CE dépasse 0,40%, la sensibilité à la fissuration à froid augmente.

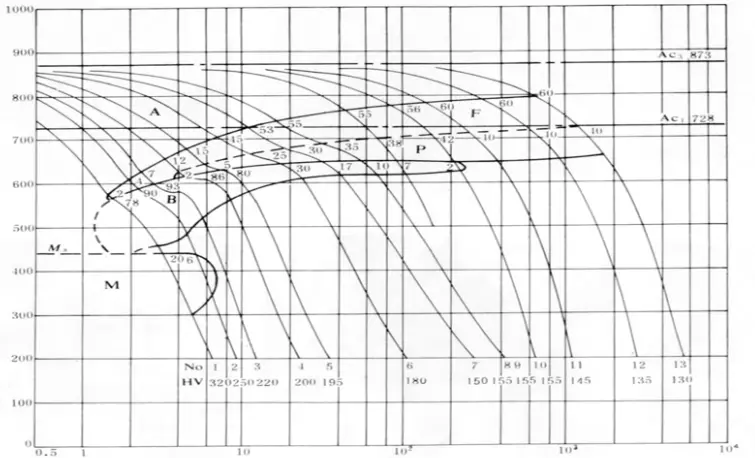

La tendance au durcissement de la soudure et des zones affectées thermiquement, ainsi que leur susceptibilité à la fissuration à froid, ne sont pas seulement liées à la composition, mais l'impact de la structure sur les performances est encore plus important. Pour une composition donnée, la structure dépend de la vitesse de refroidissement, qui peut être déterminée par sa structure SHCCT (Simulated Heat Affected Zone Continuous Cooling Transformation). La figure 2-2 présente le diagramme SHCCT de l'acier Q235 (A3).

Le contrôle de la vitesse de refroidissement de la zone de soudage est une méthode cruciale pour modifier le type de structure et la dureté de la pièce. zone de soudureréduisant ainsi l'apparition de fissures à froid.

Lorsque l'épaisseur de l'élément soudé augmente, que la température ambiante est plus basse pendant le soudage ou que l'énergie du fil de soudage est plus faible, la dissipation de la chaleur s'accélère et la vitesse de refroidissement de l'élément soudé augmente. joint soudé augmente, ce qui accroît la tendance à la fissuration à froid.

Les joints en T et les joints à recouvrement ont une plus grande surface de dissipation de la chaleur que les joints bout à bout, ce qui accélère le refroidissement dans la zone de soudage et la rend propice à la formation de structures durcies.

Le préchauffage, l'augmentation de la température entre les pistes ou les couches de soudage, ou les mesures de postchauffage peuvent également réduire la vitesse de refroidissement pendant le soudage.

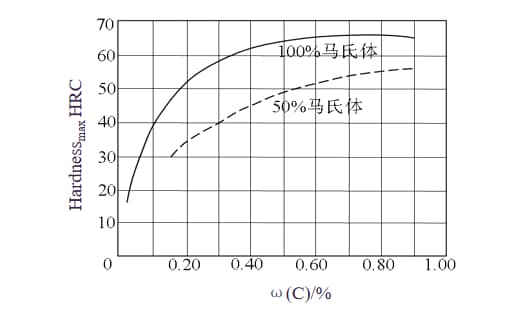

Le durcissement de l'acier au carbone est principalement dû à la formation de structures martensitiques. La martensite est une solution sursaturée de carbone dans l'α-Fε, et sa dureté est liée à la fois à la teneur en carbone de l'acier et à la quantité de martensite formée. La quantité de martensite est influencée par la vitesse de refroidissement ; une vitesse de refroidissement très rapide peut produire de la martensite 100%, ce qui permet d'obtenir la dureté la plus élevée.

Hydrogène et degré de contrainte

L'hydrogène dans la zone de soudage provient principalement des matériaux de soudage et de l'humidité dans la zone de soudage. L'hydrogène dissous dans la soudure peut être réduit en utilisant des matériaux de soudage à faible teneur en hydrogène, en augmentant la température de séchage des matériaux de soudage, en réduisant la teneur en humidité dans la zone de soudage et en augmentant la température de séchage des matériaux de soudage. gaz de protectionou de réduire l'humidité dans la zone de soudage.

Une augmentation de l'épaisseur de la tôle d'acier ou la rigidité de la structure augmentera le degré de contrainte, augmentant ainsi la sensibilité à la fissuration induite par l'hydrogène.

Les trois principaux facteurs de sensibilité à la fissuration à froid sont la structure trempée, l'hydrogène et la contrainte de retenue. Lorsque la composition de l'acier est fixe, plus la proportion de la structure trempée est élevée, plus la teneur critique en hydrogène nécessaire pour provoquer une fissuration à froid est faible, et plus la contrainte de retenue nécessaire est faible, ce qui augmente la tendance à la fissuration à froid.

Lorsque la structure et la teneur en hydrogène sont fixes, plus le degré de contrainte est élevé, plus la sensibilité à la fissuration à froid est importante. Par conséquent, dans la tendance de l'acier au carbone à la fissuration à froid, les trois facteurs que sont la structure durcie, l'hydrogène et la contrainte de retenue se renforcent mutuellement et sont interdépendants.

Craquage à chaud

La sensibilité à la fissuration à chaud est étroitement liée aux impuretés telles que le soufre (S) et le phosphore (P) dans l'acier. Au cours de la soudage de l'acier au carbone avec une teneur élevée en S et P, les composés S et P à bas point de fusion s'accumulent sur les joints de grains dans la zone affectée thermiquement, provoquant des fissures de liquidation près de la ligne de fusion de la zone affectée thermiquement.

Pour les tôles d'acier plus épaisses, les sulfures répartis le long de différentes zones de ségrégation peuvent entraîner des fissures laminaires dans les joints en T et autres. Lorsque le taux de dilution du matériau de base est élevé, davantage de S et de P pénètrent dans le matériau de base. cordon de soudurequi peut facilement provoquer des fissures à chaud dans le cordon de soudure.

Pour éviter cela, la conception du joint ou l'opération de traitement doit empêcher le cordon de soudure d'avoir une forme étroite et profonde. Faible teneur en carbone arc en acier Les cordons de soudure ont généralement une plus grande résistance à la fissuration à chaud.

Déchirure laminaire

L'acier bouillant a une teneur en oxygène plus élevée et une bande de ségrégation visible au centre de l'épaisseur de la tôle, ce qui peut entraîner des fissures et des porosités pendant le soudage. Il y a une certaine tendance à la déchirure laminaire lors du soudage de tôles épaisses, et il présente également un degré élevé de sensibilité au vieillissement. La température de transition fragile du joint soudé est également plus élevée.

Par conséquent, l'acier bouillant n'est généralement pas utilisé dans la fabrication de structures soumises à des charges dynamiques ou fonctionnant à basse température.

Changements dans la performance de la zone affectée thermiquement pendant le soudage

La principale modification concerne la ductilité du joint, qui dépend de la composition de l'acier, de l'état du traitement thermique du matériau de base avant le soudage et de l'utilisation de l'acier. chaleur de soudage processus. L'acier au carbone est principalement livré à l'état laminé à chaud, mais pour certains aciers de construction au carbone de haute qualité et pour les aciers de construction au carbone à usage spécial, l'état de livraison peut également être le laminage contrôlé, la normalisation, la normalisation + le revenu, ou la trempe + le revenu.

Pendant le processus de refroidissement de l'acier, une grande déformation est appliquée à une température plus basse avant que l'acier ne se refroidisse. austénite se décompose, ce qui augmente le taux de nucléation de la phase ferrite. Les grains qui en résultent sont considérablement affinés, ce qui améliore considérablement leur résistance et leur ductilité.

Certain méthodes de soudage ont des sources de chaleur dispersées ou une énergie linéaire excessivement élevée, comme le soudage au gaz et le soudage sous laitier électroconducteur. Ces méthodes entraînent une augmentation de la taille des grains dans la zone à gros grains de la zone affectée par la chaleur de la soudure, ce qui réduit la résistance à l'impact de l'assemblage. Par conséquent, un traitement thermique après soudage est souvent nécessaire pour les structures importantes.

En conclusion, l'acier à faible teneur en carbone a une faible teneur en carbone et une très faible teneur en carbone. élément d'alliage contenu. Par conséquent, en utilisant des méthodes de soudage conventionnelles, il n'y aura pas de structures durcies ou d'effets d'entraînement. fissures froides dans les joints. Tant que les matériaux de soudage sont sélectionnés correctement, il est possible d'obtenir des résultats satisfaisants. joints de soudure peut être atteint.

2. Méthodes de soudage

Il n'y a pas d'exigences spécifiques pour le choix d'une méthode de soudage pour l'acier à faible teneur en carbone. La sélection peut se faire en fonction de variables telles que l'épaisseur du matériau, structure du produitLes exigences en matière de qualité, de performance et de conditions de production.

Métal blindé soudage à l'arc, CO2 Le soudage sous protection gazeuse et le soudage à l'arc submergé sont des méthodes de soudage courantes.

3. Analyse de la soudabilité de l'acier à moyenne teneur en carbone

Fissuration à froid

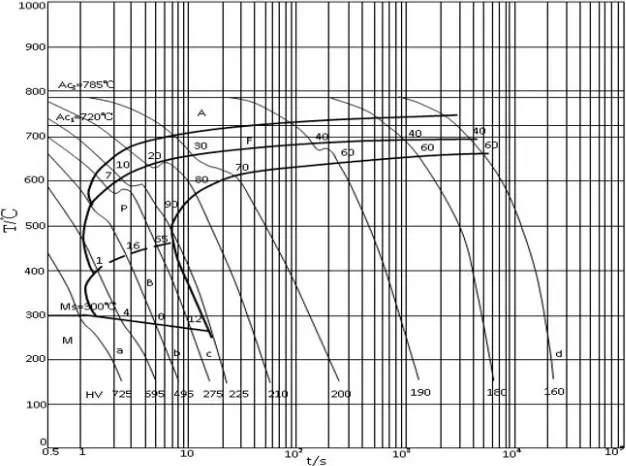

L'acier à moyenne teneur en carbone a un équivalent carbone plus élevé que l'acier à faible teneur en carbone. Lorsque la teneur en carbone dépasse 0,25%, la trempabilité de l'acier augmente. Pendant le soudage, si la vitesse de refroidissement est rapide (comme le montre le diagramme CCT de l'acier 45 à la figure 2-3, la vitesse de refroidissement dépasse le point de valeur critique c), a structure martensitique se formeront dans la zone affectée par la chaleur.

La structure martensitique de l'acier à teneur moyenne en carbone est plus fragile et, sous l'action de la contrainte de soudage, elle est sujette à la fissuration à froid et à la rupture fragile. La zone affectée thermiquement d'un acier à teneur moyenne en carbone est plus susceptible de former une structure martensitique durcie après le soudage. Cette structure est plus sensible à l'hydrogène et la contrainte critique requise pour la fissuration à froid est plus faible.

Il est donc conseillé d'utiliser des électrodes à faible teneur en hydrogène et d'augmenter de manière appropriée la température de préchauffage afin de réduire les émissions de gaz à effet de serre. contrainte résiduelle.

Fissures chaudes

Lorsque la fraction massique du carbone dans l'acier dépasse 0,25%, la ségrégation du carbone lui-même et la promotion d'autres éléments tels que le soufre (S) et le phosphore (P) deviennent significatives. C'est particulièrement le cas lorsque la teneur en S et P du matériau de base est contrôlée à proximité de la limite supérieure de la valeur qualifiée exigée par la norme. Les sulfures à bas point de fusion peuvent entraîner une tendance accrue à la fissuration à chaud, en particulier au niveau de la fosse d'arc.

Par conséquent, lors du soudage de l'acier au carbone, un contrôle strict de la fraction massique du soufre est indispensable.

Pores

En raison de la teneur plus élevée en carbone par rapport à l'acier à faible teneur en carbone, la quantité de carbone entrant dans le bain de soudure augmente. Cela pourrait potentiellement conduire à la formation de pores de CO pendant les réactions métallurgiques de soudage, augmentant ainsi la sensibilité à la formation de pores dans le cordon de soudure.

Lors du soudage de l'acier bouillant, il est essentiel de s'assurer que le matériau de soudage choisi contient des désoxydants adéquats pour empêcher la formation de pores dans le cordon de soudure.

Changements dans la performance de la zone affectée thermiquement dans le soudage

La zone affectée thermiquement lors du soudage subit des modifications dues à l'apparition de structures durcies, ce qui entraîne une augmentation de la résistance, de la fragilité et du durcissement, ainsi qu'une susceptibilité accrue à la fissuration à froid. Le carbone du métal de base fondu pénètre dans le bain de soudure, ce qui entraîne une augmentation de la teneur en carbone du métal soudé. Les performances varient d'une voie de soudure à l'autre en raison des différences de taux de dilution.

Au fur et à mesure que la teneur en carbone de l'acier à moyenne teneur en carbone augmente, sa soudabilité se détériore. Les principaux problèmes rencontrés lors du soudage sont la fissuration à chaud, la fissuration à froid, la porosité et la rupture fragile, et parfois une diminution de la résistance dans la zone affectée par la chaleur. Plus l'acier contient d'impuretés et plus la rigidité structurelle est importante, plus ces problèmes sont graves.

Lorsque des travaux de réparation par soudage sont effectués sur des pièces moulées en acier à teneur moyenne en carbone, des précautions doivent être prises pour éviter la fissuration à froid pendant le soudage ou la fissuration due à une contrainte résiduelle excessive dans la zone réparée.

4. Méthodes de soudage

En général, on utilise des méthodes de soudage à l'électrode en bâton ou au gaz CO2. Le soudage à l'arc submergé peut également être utilisé pour ajouter des surfaces résistantes à l'usure ou à la corrosion à l'acier à teneur moyenne en carbone, ou pour réparer des surfaces usées plus importantes sur l'acier à teneur moyenne en carbone.

5. Analyse de la soudabilité de l'acier à haute teneur en carbone

Mauvaise soudabilité

L'acier à haute teneur en carbone, qui comprend l'acier de construction au carbone, les pièces moulées en acier au carbone et l'acier à outils au carbone, contient plus de 0,6% de carbone. La soudabilité de ces matériaux est assez médiocre, et le soudage peut donner lieu à une martensite dure et cassante à haute teneur en carbone. Ils ont une forte tendance au durcissement et à la fissuration. Compte tenu de leur faible soudabilité et de leur dureté élevée, ces types d'acier sont généralement utilisés dans des composants ou des pièces nécessitant une dureté et une résistance à l'usure élevées, plutôt que dans la création de structures soudées.

Méthodes de soudage : Le soudage à l'arc sous protection métallique et le soudage au gaz sont couramment utilisés pour les réparations.

L'acier inoxydable est un type d'acier qui ne rouille pas facilement dans l'atmosphère ; c'est un acier qui résiste mieux à la corrosion dans des conditions spécifiques d'acidité, d'alcalinité et de salinité. En raison de son excellente résistance à la corrosion, de sa formabilité et de sa ténacité dans une large gamme de températures, l'acier inoxydable est largement utilisé dans la pétrochimie, l'énergie nucléaire, l'industrie légère, le textile, l'alimentation et les appareils ménagers.

1. Classification de l'acier inoxydable

(1) Acier inoxydable austénitique

L'acier inoxydable austénitique se distingue par ses propriétés non magnétiques, ses bonnes performances à basse température, sa formabilité et sa soudabilité.

(2) Acier inoxydable ferritique

L'acier inoxydable ferritique se caractérise par un fort magnétisme, une facilité de mise en forme, une résistance à la rouille et une résistance aux piqûres.

(3) Acier inoxydable martensitique

L'acier inoxydable martensitique est connu pour sa haute résistance à la corrosion. la résistance et la duretéBien que sa résistance à la corrosion soit légèrement inférieure à celle de l'acier inoxydable austénitique et ferritique.

(4) Acier inoxydable duplex

L'acier inoxydable Duplex présente une limite d'élasticitéIl résiste aux piqûres et à la corrosion sous contrainte et est facile à former et à souder.

(5) Acier inoxydable durci par précipitation

L'acier inoxydable à durcissement par précipitation a une teneur en chrome d'environ 17% et, associé à des éléments tels que le nickel et le molybdène, il possède non seulement des propriétés inoxydables suffisantes, mais présente également une résistance à la corrosion comparable à celle de l'acier inoxydable austénitique.

2. Rôle des éléments d'alliage

Fer : c'est l'élément métallique de base de l'acier inoxydable.

Chrome : c'est le principal élément ferritique. Combiné à l'oxygène, le chrome forme un film passif Cr2O3 résistant à la corrosion, ce qui en fait l'élément essentiel pour maintenir la résistance à la corrosion de l'acier inoxydable.

Carbone : il s'agit d'un élément fort formant de l'austénite qui peut améliorer considérablement la résistance de l'acier. Toutefois, le carbone peut également nuire à la résistance à la corrosion.

Le nickel : C'est le principal élément formant l'austénite. Le nickel peut ralentir la corrosion de l'acier et le grossissement des grains lors du chauffage.

Le molybdène : C'est un élément qui forme des carbures. Les carbures qu'il forme sont extrêmement stables et empêchent la croissance des grains pendant la production. austénite et réduit la sensibilité de l'acier à la surchauffe.

Niobium, titane : Ces éléments forment des carbures puissants qui renforcent la résistance de l'acier à la corrosion intergranulaire.

Azote : il s'agit d'un puissant élément formateur d'austénite qui renforce considérablement la résistance de l'acier.

Phosphore, soufre : Ces substances nocives éléments en acier inoxydable affecter négativement sa résistance à la corrosion et ses propriétés d'emboutissage.

3. Physique général Propriétés de l'acier inoxydable

(1) Conduction de la chaleur : Le taux de transfert de chaleur de l'acier inoxydable est relativement lent.

(2) Dilatation thermique : Comparé à l'acier au carbone, le coefficient de dilatation linéaire de l'acier 304 est plus important.

(3) Résistance électrique : En général, la résistance électrique des alliages est plus élevée que celle des métaux purs, et il en va de même pour l'acier inoxydable.

(4) Propriétés magnétiques de l'acier inoxydable

Tableau 3 : Propriétés magnétiques de divers matériaux

| Matériaux | Propriétés magnétiques | Perméabilité magnétique :μ(H=50e) |

| SUS430 | Magnétisme fort | – |

| Le fer | Magnétisme fort | – |

| Ni | Magnétisme fort | – |

| SUS304 | Non-magnétique (présente du magnétisme lors de l'usinage à froid) | 1.5(65% Processing) |

| SUS301 | Non-magnétique (présente du magnétisme lors de l'usinage à froid) | 14.8(55% Processing) |

| SUS305 | Non-magnétique | – |

1. Soudabilité de l'acier inoxydable

La résistance électrique de l'acier inoxydable est nettement plus élevée que celle de l'acier à faible teneur en carbone. Pendant le soudage, les deux baguette de soudure et le matériau de base dans la zone de soudage sont susceptibles de chauffer et de fondre. Cela peut entraîner une surchauffe du matériau de base environnant, ce qui se traduit par une déformation inégale dans la zone de soudage et des grains grossiers.

L'acier inoxydable a un coefficient de dilatation linéaire élevé et un coefficient de conductivité thermique faible, ce qui rend difficile la dissipation de la chaleur. Lors du soudage, la profondeur de pénétration est élevée et la chaleur dégagée par le soudage entraîne une dilatation de la structure. Pendant le refroidissement, une déformation de retrait et une contrainte de traction importantes se produisent, ce qui peut facilement entraîner une fissuration thermique.

La zone affectée thermiquement (ZAT) dans le soudage peut facilement conduire à corrosion intergranulaire. En effet, dans la ZHA, le métal de base s'appauvrit en chrome dans la plage de température de sensibilisation (450℃ à 850℃), ce qui rend la passivation difficile.

En conséquence, sa résistance à la corrosion diminue considérablement et il est donc corrodé de préférence dans l'environnement corrosif correspondant, ce qui élargit les limites de grain de l'acier. À ce stade, la plasticité et la résistance de la zone corrodée sont gravement compromises, ce qui entraîne des fissures et des ruptures fragiles lors de la flexion à froid, ainsi qu'une augmentation de la résistance à la corrosion. non métallique son lorsque le site corrodé touche le sol.

L'acier inoxydable est un type d'acier relativement résistant à la corrosion, mais il n'est pas absolument inoxydable. À ce jour, aucun acier n'a été inventé qui ne se corrode pas, quelles que soient les conditions. C'est pourquoi des types d'acier spécifiques sont conçus pour être utilisés dans certains environnements.

La résistance à la corrosion de l'acier augmente avec la teneur en chrome. Lorsque la teneur en chrome atteint ou dépasse 12%, la résistance à la corrosion de l'acier change radicalement, passant d'une résistance à la rouille à une résistance à la rouille, et d'une résistance à la non-corrosion à une résistance à la corrosion. Par conséquent, l'acier inoxydable est communément désigné comme un alliage à base de fer dont la teneur en chrome est supérieure à 12%.

La capacité de l'acier à conserver sa stabilité chimique (résistance à la corrosion et à l'entartrage) à des températures élevées est appelée stabilité thermique ; la propriété de l'acier à avoir une résistance suffisante à des températures élevées est appelée résistance thermique. L'acier qui possède à la fois la stabilité thermique et la résistance thermique est connu sous le nom d'acier résistant à la chaleur.

1. Classification des aciers résistants à la chaleur

(1) Dans l'acier perlitique résistant à la chaleur, les principaux éléments d'alliage sont le chrome, le molybdène et le vanadium, leur teneur combinée étant généralement inférieure à 5%. Ce type d'acier est également appelé acier résistant à la chaleur faiblement allié.

(2) L'acier martensitique résistant à la chaleur présente non seulement une résistance à haute température, mais aussi une remarquable résistance à la corrosion. Les aciers 1Cr13 et 2Cr13 peuvent servir d'aciers résistants à la chaleur et d'aciers inoxydables.

(3) Acier ferritique résistant à la chaleur

Ce type d'acier présente une excellente résistance à l'oxydation et à la corrosion à haute température, mais sa résistance à la chaleur est médiocre et il est susceptible d'être cassant.

(4) Acier austénitique résistant à la chaleur

Ce type d'acier présente non seulement une résistance thermique élevée, mais aussi une plasticité et une ténacité considérables, ainsi que d'excellentes propriétés de soudage. Grâce à sa structure austénitique monophasée, il présente également une résistance supérieure à la corrosion.

1. Soudabilité de l'acier perlitique résistant à la chaleur

L'élément principal de l'acier perlitique résistant à la chaleur est le carbone, et il contient une certaine quantité de chrome et de molybdène. Certaines variétés contiennent également des éléments tels que le vanadium, le tungstène et le silicium, titaneet le bore. La présence de ces éléments d'alliage rend le cordon de soudure et la zone affectée thermiquement susceptibles de durcir.

Après le soudage, le refroidissement à l'air peut facilement produire de la martensite dure et cassante, qui non seulement affecte les propriétés mécaniques du joint soudé, mais génère également d'importantes pertes d'énergie. stress interne. Combiné à une forte concentration d'hydrogène diffusant, le cordon de soudure et la zone affectée thermiquement sont susceptibles de se fissurer à froid.

En outre, comme l'acier perlitique résistant à la chaleur contient des carbures puissants tels que le niobium, le molybdène et le chrome, et qu'il est généralement utilisé à des températures élevées, il est susceptible de subir des fissures de réchauffage.

2. Soudabilité de l'acier martensitique résistant à la chaleur

L'acier martensitique résistant à la chaleur comprend principalement l'acier à haute teneur en chrome avec des compositions simples, telles que Cr13 et 2Cr13, ainsi que l'acier qui ajoute des éléments d'alliage tels que Mo, V, W, Nb, etc., sur la base du chrome 12. Ces types d'acier ont tendance à subir une trempe à l'air, ce qui se traduit par une mauvaise soudabilité. Après le soudage, ils forment souvent de la martensite de haute dureté et une petite quantité de structures bainitiques, ce qui entraîne des fissures à froid.

3. Soudabilité de l'acier ferritique résistant à la chaleur

La plupart des aciers ferritiques résistants à la chaleur sont composés d'acier à haute teneur en chrome avec w(Cr)>17% et d'une partie d'acier de type Cr13. Ces types d'acier ne subissent pas de transformation de phase α→Y pendant le soudage et n'ont pas tendance à durcir. Toutefois, les grains proches de la ligne de fusion s'agrandissent rapidement, ce qui entraîne la fragilité du joint soudé.

Plus la teneur en chrome est élevée et plus le temps de séjour à haute température est long, plus la fragilité est importante. Cette fragilité ne peut pas être affinée par un traitement thermique, ce qui le rend susceptible de se fissurer lors du soudage de structures rigides.

4. Soudabilité de l'acier austénitique résistant à la chaleur

L'acier austénitique résistant à la chaleur a pour matrice une microstructure austénitique. Ce type d'acier contient des quantités importantes de nickel, de manganèse et d'azote, qui sont des éléments formant de l'austénite. Il possède une excellente résistance à haute température et une stabilité structurelle au-dessus de 600℃, associées à de bonnes performances de soudage. C'est donc le type d'acier résistant à la chaleur le plus utilisé dans les applications allant de 600 à 1200℃.