Pourquoi certaines constructions de barres d'armature échouent-elles malgré une planification méticuleuse ? Des défauts de soudage peuvent être à l'origine de problèmes structurels importants. Cet article examine six défauts de soudage courants dans la construction de barres d'armature, tels que les contre-dépouilles et la porosité, et en explique les causes, les conséquences et les méthodes de prévention. La compréhension de ces défauts vous aidera à garantir des projets de construction plus solides et plus fiables. Explorez les conseils pratiques fournis pour minimiser ces défauts et améliorer la durabilité et la sécurité de vos structures.

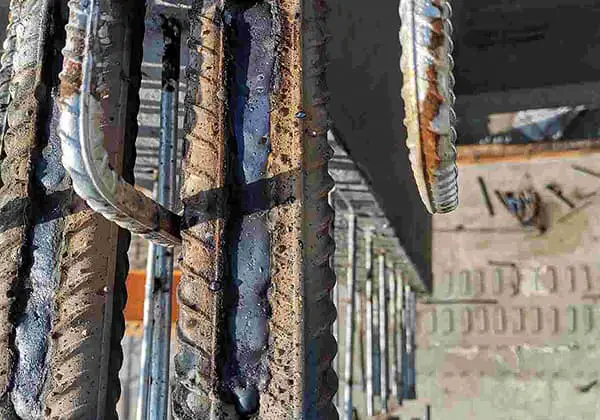

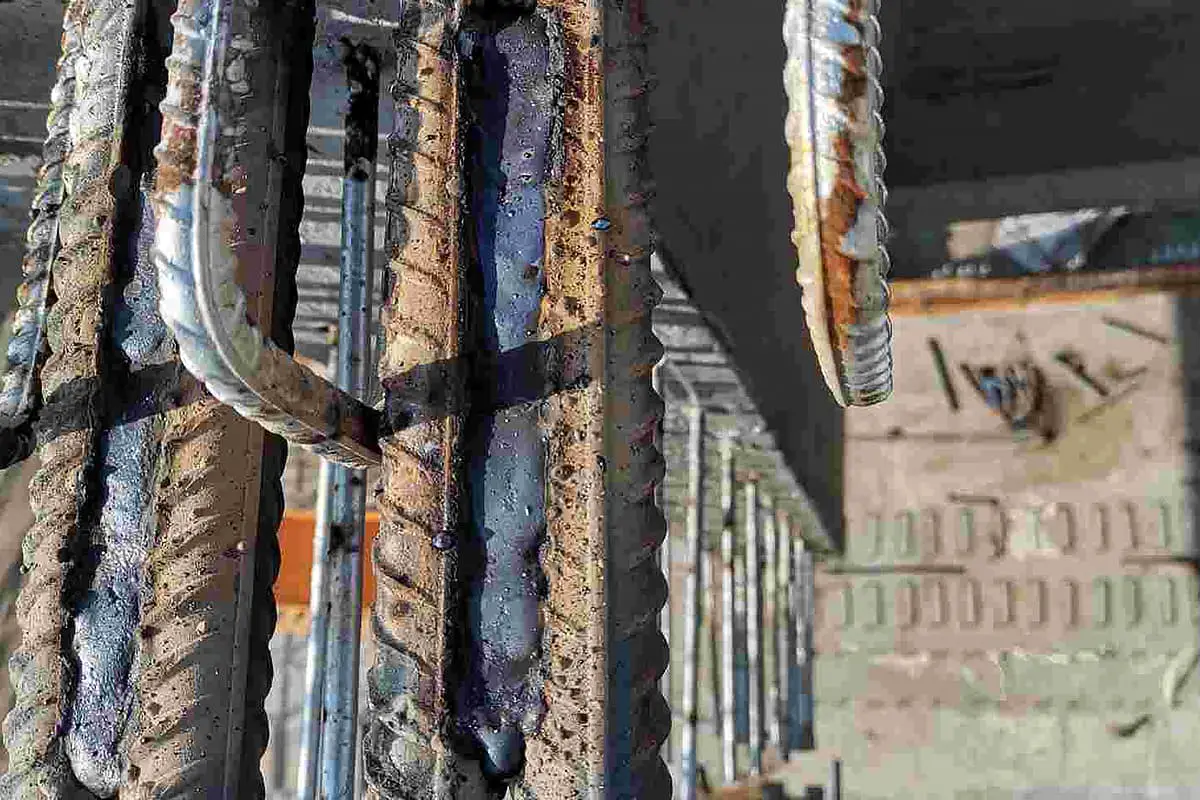

La construction renforcée est un processus essentiel de l'ingénierie structurelle, qui constitue l'épine dorsale de nombreux bâtiments et projets d'infrastructure modernes. Cette méthode implique généralement plusieurs procédures clés, notamment la fabrication des armatures, le positionnement précis, le liage, l'installation et le soudage. Chaque étape joue un rôle crucial en garantissant l'intégrité structurelle et la capacité de charge de la construction finale.

Parmi ces procédures, la qualité du soudage est un facteur particulièrement critique qui a un impact direct sur la qualité et les performances globales de la construction renforcée. Un soudage de qualité garantit une bonne répartition des contraintes, prévient les faiblesses structurelles et améliore la durabilité des éléments renforcés. Le processus de soudage doit respecter des normes strictes, telles que celles établies par l'American Welding Society (AWS) ou des organismes internationaux équivalents, afin de garantir une résistance optimale et la longévité de la structure renforcée.

Des techniques de soudage appropriées, notamment la sélection d'électrodes de soudage adéquates, le maintien d'un apport de chaleur correct et la garantie d'une fusion complète, sont essentielles pour créer des joints solides et fiables entre les barres d'armature. En outre, des facteurs tels que les conditions environnementales, les propriétés des matériaux et les traitements après soudage doivent être soigneusement pris en compte pour obtenir la qualité de soudure souhaitée et éviter des problèmes tels que la fissuration ou la réduction de la résistance à la fatigue.

Les défauts d'apparence (défauts de surface) sont des défauts qui peuvent être détectés à la surface d'une pièce sans avoir recours à des instruments.

Les défauts d'aspect les plus courants sont les contre-dépouilles, les tumeurs de soudure et les dépressions, distorsion de soudageParfois, des porosités et des fissures superficielles, ainsi qu'une racine incomplètement pénétrée dans le cas d'un soudage unilatéral.

Il s'agit d'une rainure ou d'un sillon formé dans la partie en métal de base le long du bord de la soudure. Elle est causée par un remplissage insuffisant du métal en fusion jusqu'au bord de la soudure. cordon de soudure après que l'arc a fait fondre le bord du cordon de soudure.

Les principales causes de contre-dépouille :

La chaleur élevée de l'arc, c'est-à-dire un courant trop élevé et une vitesse trop lente. vitesse de soudageLe soudage à l'arc est un procédé qui peut entraîner des contre-dépouilles. Un angle incorrect entre l'électrode et la pièce à souder, une oscillation déraisonnable, un arc trop long et une séquence de soudage déraisonnable sont autant de causes de contre-dépouille.

Le souffle de l'arc du soudage à courant continu est également une cause de contre-dépouille. Certaines positions de soudage (verticale, horizontale et au-dessus de la tête) exacerbent les contre-dépouilles.

Le contre-dépouillement réduit la section efficace du métal de base, réduit la capacité de charge de la structure et provoque également une concentration des contraintes, ce qui favorise l'apparition de fissures.

Prévention de la sous-cotation :

La correction de la position de travail, la sélection de normes appropriées et l'adoption d'une approche de soudage adéquate peuvent éliminer les contre-dépouilles.

L'utilisation du soudage en courant alternatif au lieu du soudage en courant continu permet d'éviter efficacement les contre-dépouilles lors du soudage de soudures en angle.

Le métal liquide de la soudure s'écoule sur le métal de base insuffisamment chauffé qui n'est pas fondu, ou déborde de la racine de la soudure, formant après refroidissement une tumeur de métal non fondu, appelée tumeur de soudure.

Spécifications de soudage strictes, fusion trop rapide de l'électrode, mauvaise qualité de l'électrode (excentration, par exemple), instabilité de l'électrode. alimentation électrique pour le soudage et une mauvaise position d'utilisation sont susceptibles de provoquer des tumeurs au niveau des soudures.

Les tumeurs de la soudure sont plus susceptibles de se former dans des positions horizontales, verticales et au-dessus de la tête.

Les tumeurs de soudure sont souvent accompagnées d'une fusion incomplète et de défauts d'inclusion de scories, qui peuvent provoquer des fissures.

En même temps, les tumeurs de soudure modifient la taille réelle de la soudure et provoquent une concentration de contraintes. La tumeur de la soudure à l'intérieur du tuyau diminue son diamètre intérieur et peut provoquer des blocages dans l'écoulement du fluide.

Mesures de prévention des tumeurs de la soudure :

Maintenir la soudure à plat pendant le soudage, sélectionner correctement la spécification, choisir une électrode non décentrée et opérer raisonnablement.

Les piqûres font référence à la partie de la surface ou du dos de la soudure qui est plus basse que le métal de base.

Les piqûres sont principalement dues au fait que l'électrode (fil de soudage) ne s'arrête pas pendant un court instant lorsque l'arc se termine (les piqûres qui en résultent sont appelées piqûres d'arc). Lors du soudage en position aérienne, verticale et horizontale, les piqûres internes se produisent souvent à la racine de la soudure sur la face arrière.

Les piqûres réduisent la section efficace de la soudure et les piqûres d'arc présentent généralement des fissures et des cavités de retrait.

Mesures de prévention des piqûres :

Utiliser une machine à souder dotée d'un système de décroissance du courant, choisir un soudage à plat Le plus possible, choisissez des spécifications de soudage appropriées et laissez l'électrode rester dans le bain de fusion pendant une courte période ou oscillez de façon circulaire lorsque l'arc est terminé pour remplir le puits d'arc.

Une pénétration incomplète se traduit par des rainures continues ou intermittentes à la surface de la soudure. L'insuffisance de métal de remplissage est la cause principale de la pénétration incomplète.

Des spécifications de soudage insuffisantes, une électrode trop fine et une opération incorrecte peuvent entraîner une pénétration incomplète.

Une pénétration incomplète affaiblit également la soudure, la rendant sujette à la concentration de contraintes. Dans le même temps, des spécifications de soudage insuffisantes augmentent le taux de refroidissement, ce qui peut entraîner des porosités, des fissures et d'autres défauts.

Mesures visant à empêcher une pénétration incomplète :

Augmenter le courant de soudage et ajouter des soudures de recouvrement.

La brûlure est un défaut qui se produit pendant le soudage, lorsque la profondeur de fusion dépasse l'épaisseur de la pièce, et que le métal en fusion s'écoule à l'arrière de la soudure, formant un défaut perforé.

Un courant de soudage trop élevé, une vitesse trop lente et une temporisation de l'arc au niveau de la soudure sont autant de facteurs qui provoquent des défauts de brûlage. L'écart entre les pièces est trop important et le biseau est trop petit, ce qui est également susceptible de provoquer des brûlures.

Le "burn-through" n'est pas autorisé sur les produits destinés aux chaudières à pression ; il détruit complètement la soudure, ce qui entraîne la perte de la connexion et de la capacité de charge du joint.

Mesures de prévention et de contrôle :

Utiliser un courant plus faible et une vitesse de soudage appropriée, réduire l'écart d'assemblage, ajouter un support ou un bouchon à l'arrière de la soudure. L'utilisation de soudage par impulsion peut prévenir efficacement le passage au travers.

(1) Mauvaise formation

L'aspect et les dimensions géométriques de la soudure ne sont pas conformes aux exigences. Les soudures sont trop hautes, leur surface est irrégulière, elles sont trop larges ou la transition avec le matériau de base est mauvaise.

(2) Désalignement

Deux pièces sont décalées l'une par rapport à l'autre dans le sens de l'épaisseur, ce qui peut être considéré à la fois comme un défaut de surface de la soudure et comme un défaut de formation de l'assemblage.

(3) Effondrement

Dans le cas du soudage sur une seule face, en raison d'une chaleur d'entrée excessive et d'une trop grande quantité de métal en fusion, le métal liquide s'effondre à l'arrière de la soudure, et l'arrière de la soudure fait saillie après le formage, tandis que l'avant s'effondre.

(4) Porosité de surface et cavités de retrait

(5) Différentes déformations de soudage telles que la déformation angulaire, la torsion, la déformation ondulatoire, etc. défauts de soudure. La déformation angulaire est également un défaut de formation de l'assemblage.

La porosité désigne les cavités formées dans la soudure en raison du gaz présent dans le bain de fusion qui ne s'est pas échappé avant la solidification du métal.

Le gaz peut être absorbé par le bain de fusion à partir de l'environnement extérieur ou généré au cours du processus métallurgique de soudage.

1. Classification de la porosité

Selon sa forme, la porosité peut être classée en porosité sphérique et porosité vermiforme.

En fonction du nombre de pores, on distingue les pores simples et les pores groupés. Les pores groupés comprennent les pores uniformément répartis, les pores densément répartis et les pores linéairement répartis.

Selon la composition du gaz à l'intérieur du pore, il existe des pores d'hydrogène, des pores d'azote, des pores de dioxyde de carbone, des pores de monoxyde de carbone, des pores d'oxygène, etc. Les pores générés pendant le soudage par fusion sont principalement des pores d'hydrogène et des pores de monoxyde de carbone.

2. Mécanismes de formation de la porosité

La solubilité du gaz dans le métal à l'état solide à température ambiante ne représente qu'un dixième ou un centième de celle du métal à l'état liquide à haute température.

Lorsque le métal en fusion se solidifie, une grande quantité de gaz doit s'échapper du métal. Lorsque la vitesse de solidification est supérieure à la vitesse à laquelle le gaz s'échappe, une porosité se forme.

3. Principales causes de la porosité

Taches de rouille et d'huile à la surface du métal de base ou du métal d'obturation, et le baguette de soudure ou le flux non séché peut augmenter la quantité de pores dans la soudure car l'humidité contenue dans la rouille, les taches d'huile et le revêtement de la baguette de soudage et du flux se décompose en gaz à des températures élevées, augmentant ainsi la teneur en gaz dans le métal en fusion.

Lorsque l'énergie de soudage est trop faible, la vitesse de refroidissement du bain de fusion est trop élevée, ce qui ne favorise pas l'évacuation des gaz. Une désoxydation insuffisante du métal soudé peut également augmenter les pores d'oxygène.

4. Risques liés à la porosité

La porosité réduit la section efficace de la soudure, ce qui rend la soudure lâche, réduisant ainsi la résistance et la plasticité du joint. Elle peut également provoquer des fuites.

La porosité est également un facteur de concentration des contraintes. Les pores d'hydrogène peuvent favoriser la fissuration à froid.

5. Mesures de prévention de la porosité

❶ Nettoyer l'huile, la rouille, l'humidité et les débris sur la surface du fil de soudage, la rainure de travail et ses environs.

❷ Utiliser des baguettes de soudage et des flux alcalins et les sécher soigneusement.

❸ Souder en utilisant un courant continu à polarité inversée et un arc court.

❹ Préchauffage avant soudage pour ralentir la vitesse de refroidissement.

❺ Utiliser une spécification légèrement plus forte pour le soudage.

L'inclusion de laitier fait référence au phénomène du laitier résiduel qui reste dans le cordon de soudure après le soudage.

1. Classification des inclusions dans le laitier

❶ Inclusion dans le laitier métallique : Désigne les particules métalliques résiduelles telles que le tungstène ou le cuivre dans le cordon de soudure, communément appelées inclusion de tungstène ou inclusion de cuivre.

❷ Non métallique Inclusion de laitier : Se réfère au résidu de l'enrobage de flux ou du flux non fondu, aux sulfures, oxydes, nitrures dans le cordon de soudure. Si la réaction métallurgique est incomplète, l'élimination du laitier est difficile.

2. Distribution et forme des inclusions de scories

Il existe des inclusions de scories en un seul point, des inclusions de scories linéaires, des inclusions de scories en forme de chaîne et des inclusions de scories denses.

3. Causes des inclusions de scories

Des mesures correspondantes doivent être prises pour éviter l'inclusion de scories, sur la base des raisons susmentionnées.

4. Les effets néfastes des inclusions de scories

La nocivité des inclusions ponctuelles de scories est similaire à celle des pores. Les inclusions de scories avec une extrémité pointue génèrent une concentration de contraintes, et l'extrémité pointue se transforme également en une source de fissures, ce qui est plus nocif.

La rupture de la liaison atomique dans le cordon de soudure, qui se traduit par une nouvelle interface et un espace, est appelée fissure.

Selon la taille de la fissure, on peut distinguer trois types de fissures :

(1) Fissures macroscopiques : fissures visibles à l'œil nu.

(2) Microfissures : elles ne peuvent être détectées qu'au microscope.

(3) Fissures ultra-micro : elles ne peuvent être détectées qu'à l'aide d'un microscope à haute puissance ; il s'agit généralement de fissures intergranulaires et de fissures intracristallines.

Du point de vue de la température de production, les fissures peuvent être divisées en deux catégories :

(1) Fissures chaudes: fissures produites près de la ligne Ac3. Elles apparaissent généralement immédiatement après le soudage et sont également appelées fissures de solidification. Ce type de fissure se produit principalement aux joints de grains, et la surface de la fissure présente une couleur oxydée qui lui fait perdre son éclat métallique.

(2) Fissures à froid : il s'agit des fissures produites lorsque le refroidissement est inférieur à la température ambiante. martensite température de transformation M3 après soudage, qui apparaissent généralement après un certain temps après le soudage (plusieurs heures, plusieurs jours, voire plus). C'est pourquoi elles sont également appelées fissures retardées.

Selon les raisons de la formation des fissures, celles-ci peuvent être divisées en plusieurs catégories :

(1) Fissures de réchauffage : fissures produites lorsque le joint est réchauffé à 500~700℃ après refroidissement. Les fissures de réchauffage se produisent dans la région à gros grains de la zone affectée par la chaleur de la soudure des matériaux renforcés par précipitation (tels que les métaux contenant du Cr, Mo, V, Ti, Nb), et se développent généralement de la ligne de fusion à la région à gros grains de la zone affectée par la chaleur, montrant des caractéristiques de fissuration intergranulaire.

(2) La déchirure laminaire est principalement due à l'inclusion d'impuretés telles que les sulfures (MnS) et les silicates dans l'acier au cours du processus de laminage, formant une anisotropie. Sous l'effet d'une contrainte de soudage ou d'une contrainte externe, l'anisotropie se produit. fissures métalliques le long de la direction des impuretés roulantes.

(3) Fissuration par corrosion sous contrainte : fissures produites sous l'action combinée d'une contrainte et d'un milieu corrosif. En plus des contrainte résiduelle ou les facteurs de contrainte de confinement, la fissuration par corrosion sous contrainte est principalement liée à la structure et à la morphologie de la soudure.

En particulier pour fissures froidesLe dommage est alors catastrophique. La plupart des accidents d'appareils à pression dans le monde sont dus à des ruptures fragiles causées par des fissures, à l'exception de quelques cas dus à une conception déraisonnable ou à une mauvaise utilisation de l'appareil. sélection des matériaux.

Fissures à chaud (fissures de solidification)

(1) Mécanisme de formation des fissures de solidification

Les fissures à chaud se produisent à la fin de la phase de solidification du métal soudé, et la plage de température sensible se situe généralement dans la zone de haute température près de la ligne de phase solide.

La fissure à chaud la plus courante est la fissure de solidification, qui se forme lorsque les impuretés qui génèrent des eutectiques à bas point de fusion sont enrichies à la limite des grains en raison de la ségrégation de la cristallisation pendant le processus de solidification du métal soudé, formant ainsi ce que l'on appelle un "film liquide".

Dans une plage de température sensible spécifique (également connue sous le nom de plage de température fragile), sa résistance est très faible et elle se fissure sous l'effet de la contrainte de traction causée par le retrait de solidification de la soudure, ce qui finit par former une fissure. Les fissures de solidification se produisent le plus souvent longitudinalement le long de la longueur centrale de la soudure et sont appelées fissures longitudinales.

Parfois, elles se produisent également entre deux cristaux colonnaires à l'intérieur de la soudure, ce que l'on appelle des fissures transversales. Les fissures de puits d'arc sont une autre forme de fissures de solidification et sont des fissures à chaud courantes.

Les fissures à chaud se produisent généralement le long des joints de grains et se produisent typiquement dans les gaz. joints de soudure de matériaux contenant de nombreuses impuretés, tels que l'acier au carbone, l'acier faiblement allié et l'acier inoxydable austénitique.

(2) Facteurs affectant les fissures de solidification

❶ L'influence des éléments d'alliage et des impuretés : L'augmentation des éléments carbonés et des impuretés telles que le soufre et le phosphore élargit la plage de température sensible et augmente les risques de fissures de solidification.

❷ L'influence de la vitesse de refroidissement : L'augmentation de la vitesse de refroidissement accroît le degré de ségrégation de la cristallisation et élargit la plage de température de cristallisation, ce qui augmente le risque de fissures de solidification.

❸ L'influence de la contrainte de cristallisation et de la contrainte de retenue : Dans la plage de température fragile, la résistance du métal est extrêmement faible, et les contraintes de soudage font que certaines pièces métalliques sont soumises à des contraintes de traction. Lorsque la contrainte de traction atteint un certain niveau, des fissures de solidification apparaissent.

(3) Mesures visant à prévenir les fissures de solidification

❶ Réduire la teneur en éléments nocifs tels que le soufre et le phosphore et utiliser des matériaux à faible teneur en oxygène. teneur en carbone pour le soudage.

❷ Ajouter une certaine quantité d'éléments d'alliage pour réduire les cristaux en colonnes et la ségrégation. Des éléments tels que l'aluminium, le zirconium, le fer et le molybdène peuvent affiner la taille des grains.

❸ Utiliser une soudure avec une faible profondeur de fusion pour améliorer les conditions de dissipation de la chaleur, de sorte que les substances à bas point de fusion flottent à la surface de la soudure et n'existent pas à l'intérieur de la soudure.

❹ Sélectionner raisonnablement les spécifications de soudage et adopter le préchauffage et le postchauffage pour réduire la vitesse de refroidissement.

❺ Adopter une séquence d'assemblage raisonnable pour réduire les contraintes de soudage.

Fissures de réchauffage

(1) Caractéristiques des fissures de réchauffage

❶ Les fissures de réchauffage se produisent dans les zones surchauffées à gros grains de la zone affectée par la chaleur de la soudure. Elles se produisent pendant le processus de réchauffage tel que le traitement thermique post-soudure.

❷ La plage de température de production des fissures de réchauffage : Acier au carbone et acier allié 550~650℃ ; acier inoxydable austénitique ~300℃.

❸ Les fissures de réchauffage sont des fissures intragranulaires (le long de la limite du grain).

❹ Ils sont plus susceptibles de se produire dans les aciers durcis par précipitation.

❺ Associé à une contrainte résiduelle de soudage.

(2) Mécanismes des fissures de réchauffage

Il existe plusieurs explications du mécanisme des fissures de réchauffage, et l'explication de la théorie de la fracture modèle est la suivante : Dans la zone proche de la soudure, sous l'action du cycle thermique à haute température, des carbures en phase renforcée (tels que le carbure de fer, le carbure, le carbure de chrome et le carbure mal placé) sont déposés sur la zone de dislocation à l'intérieur du cristal, ce qui rend la résistance de renforcement interne beaucoup plus élevée que la résistance de renforcement intergranulaire.

En particulier lorsque la phase renforcée est uniformément répartie dans le grain, elle entrave l'ajustement local de l'intérieur du grain ainsi que la déformation globale du grain.

Ainsi, la déformation plastique causée par la relaxation de la contrainte est principalement supportée par le métal à la limite du grain, de sorte que la contrainte à la limite du grain est concentrée et qu'une fissure se produit, ce qui est appelé fracture de modèle.

(3) Prévention des fissures de réchauffage

❶ Prêter attention à l'effet de renforcement des éléments métallurgiques et à leurs effets sur les fissures de réchauffage.

❷ Préchauffage raisonnable ou adoption d'un post-chauffage pour contrôler la vitesse de refroidissement.

❸ Réduire les contraintes résiduelles pour éviter la concentration des contraintes.

❹ Pendant le traitement de revenu, essayez d'éviter la plage de température sensible des fissures de réchauffage ou raccourcissez le temps de séjour dans cette plage de température.

Fissures à froid

(1) Caractéristiques des fissures à froid

❶ Les fissures à froid se produisent à des températures plus basses et après un certain temps après le soudage, c'est pourquoi elles sont également appelées fissures différées.

❷ Elles se produisent principalement dans la zone affectée par la chaleur et peuvent également se produire dans la zone d'influence de la chaleur. zone de soudure.

❸ Les fissures à froid peuvent être des fissures intergranulaires, des fissures transgranulaires ou un mélange des deux.

❹ La défaillance des composants causée par des fissures à froid est une rupture fragile typique.

(2) Mécanismes des fissures à froid

❶ La structure durcie (martensite) réduit les réserves plastiques du métal.

❷ La contrainte résiduelle du joint provoque l'arrachement de la soudure.

❸ Il y a une certaine quantité d'hydrogène dans le joint.

La teneur en hydrogène et la contrainte de traction sont deux facteurs importants dans la formation de fissures à froid (on parle ici de fissures induites par l'hydrogène).

En général, l'arrangement des atomes à l'intérieur des métaux n'est pas complètement ordonné mais contient de nombreux défauts microscopiques. Sous l'action d'une contrainte de traction, l'hydrogène se diffuse et s'accumule dans la zone de forte contrainte (zone de défaut). Lorsque la concentration d'hydrogène atteint un certain niveau, elle rompt la liaison entre les atomes du métal, ce qui provoque des fissures microscopiques.

Sous l'action continue de la contrainte, l'hydrogène s'accumule continuellement, les fissures microscopiques s'étendent continuellement, jusqu'à ce qu'elles se transforment en fissures macroscopiques et finissent par se rompre. La concentration critique d'hydrogène et la valeur critique de la contrainte déterminent l'apparition de fissures à froid.

Lorsque la concentration d'hydrogène à l'intérieur du joint est inférieure à la concentration critique d'hydrogène, ou que la contrainte appliquée est inférieure à la contrainte critique, les fissures froides ne se produisent pas (c'est-à-dire que le temps de retard est infiniment long). Parmi toutes les fissures, les fissures froides sont les plus dangereuses.

(3) Mesures de prévention des fissures dues au froid

❶ Utiliser des électrodes alcalines à faible teneur en hydrogène, les sécher rigoureusement et les stocker à 100-150°C, et les utiliser dès que possible après les avoir retirées.

❷ Augmenter la température de préchauffageadopter des mesures de post-chauffage, veiller à ce que la température entre les couches ne soit pas inférieure à la température de préchauffage, choisir des spécifications de soudage raisonnables et éviter la formation de structures durcies dans la soudure.

❸ Choisir une séquence de soudage raisonnable pour réduire les déformations et les contraintes de soudage.

❹ Effectuer un traitement thermique de déshydrogénation en temps utile après le soudage.

La pénétration incomplète fait référence au phénomène selon lequel le métal de base n'est pas fondu et le métal de la soudure ne pénètre pas dans la racine du joint.

(1) Faible courant de soudage et faible profondeur de pénétration.

(2) Taille inadéquate de la rainure et de l'interstice, arête émoussée trop importante.

(3) L'influence du souffle magnétique.

(4) Excentricité excessive de l'électrode.

(5) Mauvais nettoyage de la couche intermédiaire et de la racine de la soudure.

L'un des risques d'une pénétration incomplète est qu'elle réduit la section efficace de la soudure et diminue la résistance du joint.

En outre, le préjudice causé par la concentration de contraintes due à une pénétration incomplète est beaucoup plus important que le préjudice causé par la réduction de la résistance. La pénétration incomplète réduit sérieusement la résistance à la fatigue de la soudure.

Une pénétration incomplète peut devenir une source de fissures, ce qui est une cause importante de rupture de la soudure.

Le préjudice causé par la concentration de contraintes due à une pénétration incomplète est beaucoup plus important que le préjudice causé par la réduction de la résistance. La pénétration incomplète réduit sérieusement la résistance à la fatigue de la soudure.

L'utilisation d'un courant de soudage plus élevé est une méthode de base pour éviter une pénétration incomplète. En outre, lors du soudage de joints angulaires, il convient d'utiliser du courant alternatif plutôt que du courant continu pour éviter les coups magnétiques, de concevoir raisonnablement les rainures et de renforcer le nettoyage, et d'utiliser des courants de soudage courts pour éviter la pénétration incomplète. soudage à l'arc peuvent également empêcher efficacement une pénétration incomplète.

L'absence de fusion désigne le défaut de fusion entre le métal de la soudure et le métal de base, ou entre le métal de la soudure et le métal de la soudure.

Selon sa localisation, l'absence de fusion peut être divisée en trois types : l'absence de fusion dans le sillon, l'absence de fusion entre les couches et l'absence de fusion au niveau de la racine.

(1) Le courant de soudage est trop faible.

(2) La vitesse de soudage est trop rapide.

(3) L'angle de l'électrode n'est pas correct.

(4) Le phénomène de soufflage d'arc se produit.

(5) Le soudage est en position descendante et le métal de base qui n'a pas été fondu a été recouvert par le fer en fusion.

(6) La surface du métal de base est affectée par des polluants ou des oxydes qui affectent la fusion entre le métal déposé et le métal de base.

L'absence de fusion est un défaut de type surfacique. L'absence de fusion au niveau de la rainure et l'absence de fusion au niveau de la racine réduisent toutes deux de manière significative la surface de la section transversale porteuse et provoquent une forte concentration de contraintes. Sa nocivité n'est surpassée que par celle des fissures.

L'utilisation d'un courant de soudage plus élevé, l'exécution correcte de l'opération de soudage et l'attention portée à la propreté de la rainure sont des mesures efficaces pour éviter le manque de fusion.

(1) La composition chimique ou la microstructure de la joint soudé ne répond pas aux exigences :

Mauvaise adaptation de la matériel de soudage et le métal de base, ou la combustion d'éléments pendant le processus de soudage, peuvent facilement entraîner des changements dans la composition chimique du métal soudé ou donner lieu à une microstructure qui ne répond pas aux exigences.

Cela peut entraîner une diminution des propriétés mécaniques du joint soudé et affecter la résistance à la corrosion du joint.

(2) Surchauffe et brûlure :

Si les spécifications de soudage ne sont pas utilisées correctement, la zone affectée thermiquement restera à une température élevée pendant une longue période, ce qui peut entraîner un grossissement du grain et des microstructures surchauffées.

Si la température augmente encore et que la durée est prolongée, cela peut provoquer une oxydation ou une fusion locale des joints de grains, ce qui entraîne des microstructures brûlées.

La surchauffe peut être éliminée par un traitement thermique, tandis que la brûlure est un défaut irréversible.

(3) Fissuration sous le talon :

Fissures qui se forment dans le métal de base adjacent au métal soudé ou dans la zone affectée par la chaleur ; elles sont causées par les contraintes et les déformations du soudage combinées aux taux de dilatation et de contraction des métaux dissemblables.

Acier technologie du soudage comprend différents types, et pour renforcer le contrôle de la qualité de la construction, l'application raisonnable de la technologie de soudage de l'acier doit être basée sur les conditions spécifiques du projet d'ingénierie, afin de garantir la stabilité et la sécurité de l'ensemble de la structure du bâtiment.

Il est donc important que tout le monde soit attentif à ce qui précède. soudage de l'acier les défauts pendant la construction.