Vous êtes-vous déjà demandé pourquoi les structures soudées échouent parfois malgré leur apparence robuste ? Cet article se penche sur les défis cachés du soudage, en explorant comment un chauffage et un refroidissement inégaux peuvent entraîner des tensions, des déformations et même des défaillances structurelles. À la fin de l'article, vous comprendrez les facteurs clés qui affectent la qualité du soudage et vous saurez comment atténuer ces problèmes.

Les structures soudées, bien que largement utilisées dans l'industrie, présentent souvent des défis inhérents principalement associés aux joints soudés. Ces défis peuvent être classés en plusieurs catégories :

1. Contrainte résiduelle et distorsion :

Le processus de soudage induit un chauffage localisé et intense suivi d'un refroidissement rapide, ce qui entraîne une dilatation et une contraction thermiques non uniformes. Ce cycle thermique entraîne des contraintes résiduelles et des distorsions dans la structure soudée. Ces problèmes compromettent non seulement la précision dimensionnelle et la qualité esthétique, mais compliquent également les opérations post-soudage. Dans les cas les plus graves, l'intégrité structurelle globale et la capacité de charge peuvent être considérablement réduites.

2. Changements microstructuraux :

Les joints soudés subissent trois phases distinctes au cours de leur formation : la fusion, la solidification et le développement de la zone affectée thermiquement (ZAT). Chaque phase modifie la microstructure du matériau, ce qui peut modifier ses propriétés mécaniques, sa résistance à la corrosion et son comportement à la fatigue. La ZHA, en particulier, peut présenter des caractéristiques nettement différentes de celles du métal de base et du métal soudé.

3. Modifications matérielles de la propriété :

Le soudage peut modifier de manière significative les propriétés du matériau de base. Ces changements peuvent inclure des modifications de la résistance, de la ductilité, de la ténacité et de la dureté. Dans certains alliages, un durcissement par précipitation ou une croissance du grain peut se produire, tandis que dans d'autres, un adoucissement dû à un vieillissement excessif peut être observé. Il est essentiel de comprendre et d'atténuer ces changements métallurgiques pour conserver les propriétés souhaitées du matériau dans la structure soudée.

4. Concentration des contraintes et modes de défaillance :

Les contraintes de soudage, en particulier les contraintes résiduelles, contribuent de manière significative à divers mécanismes de défaillance :

5. Imprécisions dimensionnelles :

La distorsion de soudage se manifeste par des changements dans la forme et les dimensions de la structure soudée. Cela peut conduire à :

Ces distorsions peuvent avoir un impact significatif sur la qualité de fabrication, les performances fonctionnelles et la durée de vie de la structure soudée. Des stratégies d'atténuation telles qu'une conception appropriée des joints, un apport de chaleur contrôlé, un séquençage des soudures et des traitements après soudage sont souvent nécessaires pour minimiser ces effets néfastes.

1. La distorsion

La distorsion en soudage fait référence à la modification involontaire de la forme et des dimensions d'une pièce, résultant des cycles de chauffage et de refroidissement non uniformes inhérents au processus de soudage. Ce phénomène est dû à la dilatation et à la contraction thermiques localisées du matériau, ainsi qu'aux transformations de phase dans la zone affectée thermiquement (ZAT).

2. Le stress

La contrainte est définie comme la force interne par unité de surface agissant à l'intérieur d'un matériau en réponse à des charges externes ou à d'autres facteurs tels que les gradients thermiques. Dans le domaine du soudage, les contraintes se manifestent sous les formes suivantes

3. Contrainte de soudage et distorsion de soudage

Les contraintes de soudage désignent le système complexe de contraintes internes qui se développent dans un élément soudé pendant et après le processus de soudage. Ces contraintes proviennent de :

La distorsion de soudage est le changement mesurable de la géométrie et des dimensions d'un élément soudé causé par les effets cumulatifs des contraintes de soudage. Les types courants de distorsion de soudage sont les suivants

Il est essentiel de comprendre les relations entre les contraintes de soudage et la distorsion pour mettre en œuvre des stratégies d'atténuation efficaces dans les processus de conception et de fabrication des soudures.

1. Chauffage inégal des pièces soudées

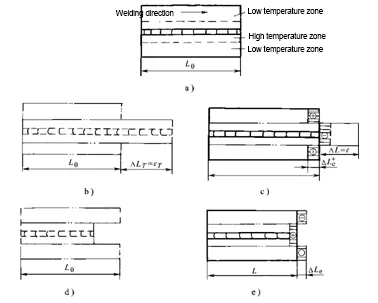

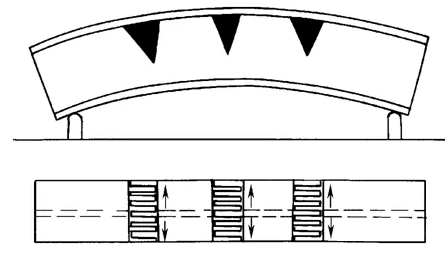

(1) Contrainte et déformation causées par le chauffage central d'une longue bande (similaire au surfaçage)

Contraintes et déformations du centre de la bande d'acier pendant le chauffage et le refroidissement

(2) Contrainte et distorsion causées par le chauffage d'un côté de la bande longue (équivalent au surfaçage du bord de la plaque)

Contraintes et déformations lors du chauffage et du refroidissement d'un côté de la pièce. tôle d'acier bord

2. Retrait du métal soudé

3. Changement de la structure métallique

4. Rigidité et retenue de l'élément soudé

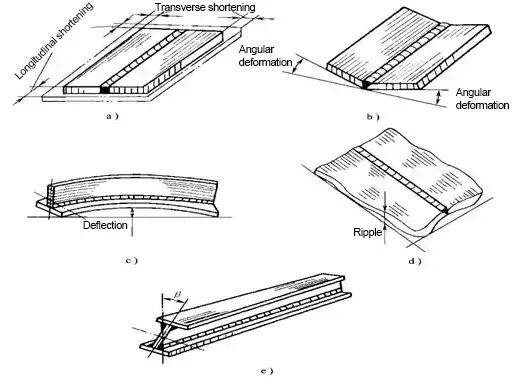

La distorsion de soudage peut être divisée en cinq formes de base : distorsion de retrait, distorsion angulaire, distorsion de flexion, distorsion d'onde et distorsion de déformation.

Formes de base de la distorsion de soudage

1). Rétrécissement distorsion

Le phénomène selon lequel la taille de la pièce soudée est plus courte qu'avant le soudage est appelé distorsion de retrait.

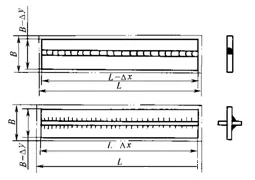

Distorsion de retrait longitudinale et transversale

(1) Distorsion longitudinale de retrait

(2) Distorsion transversale de retrait

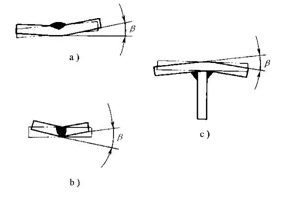

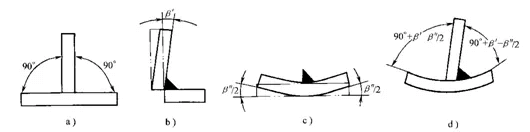

2). Angulaire distorsion

La cause première de la distorsion angulaire est la répartition inégale du retrait transversal dans l'épaisseur de la tôle.

Distorsion angulaire de plusieurs articulations

Distorsion angulaire de l'articulation en T

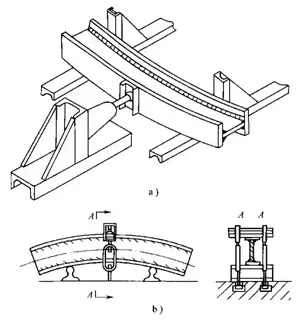

3). Cintrage distorsion

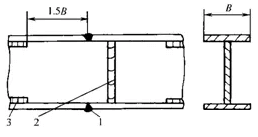

La distorsion de flexion est causée par la non-coïncidence ou l'asymétrie entre l'axe de la soudure et l'axe neutre de la section structurelle, ainsi que par la distribution inégale du retrait de la soudure le long de la largeur de l'élément soudé.

(1) Distorsion de flexion causée par le retrait longitudinal

Déformation en flexion causée par le retrait longitudinal de la soudure

(2) Distorsion de flexion causée par le retrait transversal

Déformation par flexion causée par le retrait transversal de la soudure

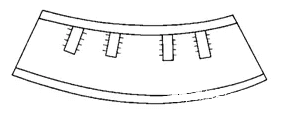

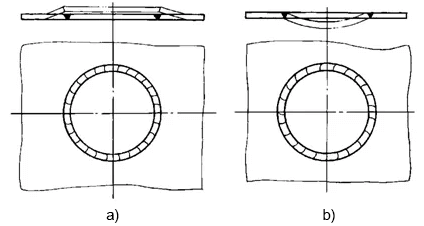

4). Distorsion des ondes

La distorsion ondulatoire se produit souvent dans le processus de soudage de plaques minces d'une épaisseur inférieure à 6 mm, également appelée distorsion d'instabilité.

Distorsion de l'onde causée par la distorsion du congé de la soudure

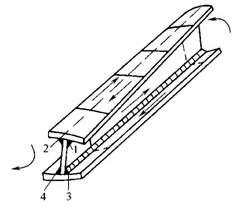

5). Distorsion

La principale cause de distorsion est la répartition inégale de la distorsion du cordon de soudure sur la longueur de la soudure.

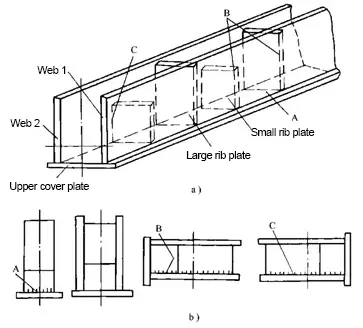

Distorsion de Poutre en I

1). Mesures de conception

(1) Choisir une forme et une taille de soudure raisonnables

1) Sélectionnez la plus petite taille de soudure.

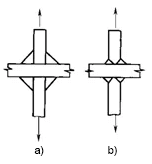

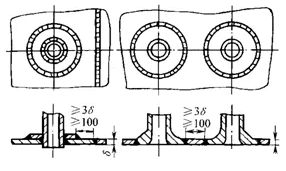

Joint transversal avec la même capacité de charge

2) Choisir une forme de rainure raisonnable.

Rainure du joint en T

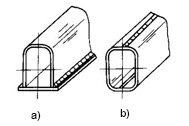

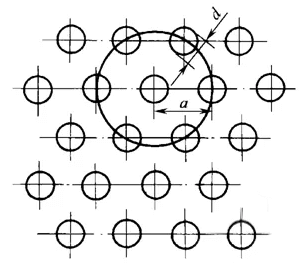

(2) Réduire le nombre de soudures

Les profilés et les pièces embouties sont les options préférées lorsque cela est possible. Pour les structures comportant des soudures nombreuses et denses, des structures de joints soudés coulés peuvent être utilisées pour réduire le nombre de soudures. En outre, l'augmentation de l'épaisseur de la plaque murale pour réduire le nombre de nervures, ou l'utilisation de structures profilées au lieu de structures nervurées, peuvent aider à prévenir la distorsion des structures en plaques minces.

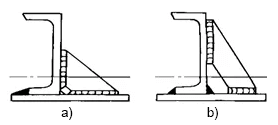

(3) Disposition raisonnable de la position de la soudure

Les poutres, colonnes et autres composants soudés présentent souvent une distorsion de flexion due à la configuration excentrique de la soudure.

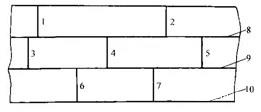

Disposition des soudures de la structure du caisson

Disposer raisonnablement la position de la soudure pour éviter les déformations

2). Mesures du processus

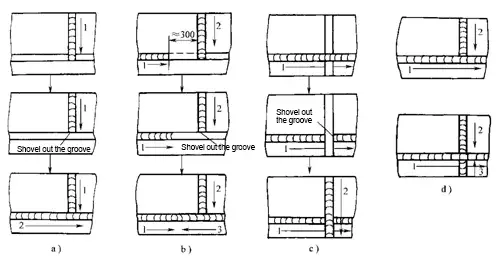

(1) Méthode d'abattement

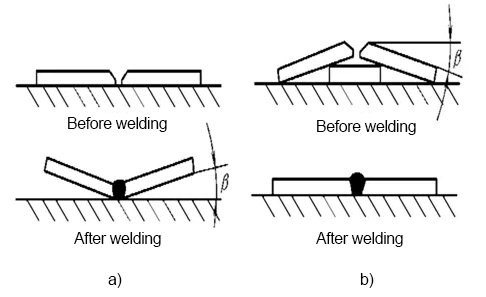

(2) Méthode de distorsion inverse

Méthode de distorsion inverse pour les plaques planes soudage bout à bout

(3) Méthode de fixation rigide

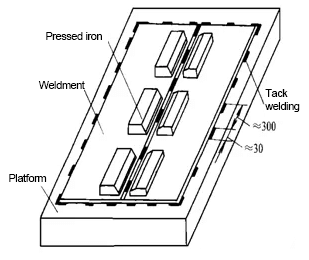

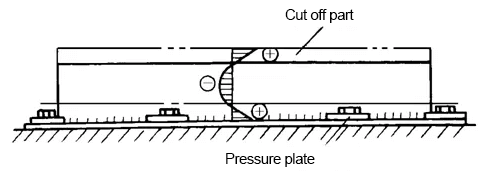

1) Fixer l'élément soudé sur la plate-forme rigide.

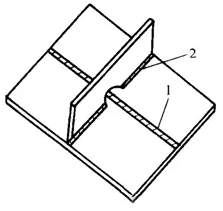

Fixation rigide lors de la jonction de plaques minces

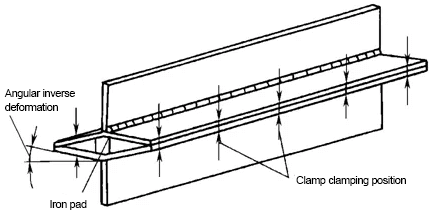

2) L'élément soudé est combiné à une structure plus rigide ou symétrique.

Fixation rigide et anti-distorsion de la poutre en T

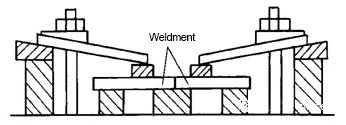

3) Le dispositif de soudage est utilisé pour augmenter la rigidité et la retenue de la structure.

Fixation rigide lors de la jonction bout à bout

4) Utiliser des supports temporaires pour augmenter la résistance de la structure.

Support temporaire pendant le soudage par bouclier

(4) Choisir une séquence d'assemblage et de soudage raisonnable.

La séquence de soudage de l'assemblage a une grande influence sur la déformation de la pièce. structure soudée.

(1) Si les conditions le permettent, les structures soudées complexes et de grande taille doivent être divisées en plusieurs parties de structure simple, soudées séparément, puis assemblées en un tout.

(2) Lors du soudage, la soudure doit être aussi proche que possible de l'axe neutre de la section structurelle.

Assemblage et soudage de la poutre principale

3) Pour les structures présentant une disposition asymétrique des soudures, le côté présentant le moins de soudures doit être soudé en premier lors du soudage d'assemblage.

Séquence de soudage de la matrice supérieure de la presse

4) La structure avec une disposition symétrique des soudures doit être soudée symétriquement par des soudeurs pairs.

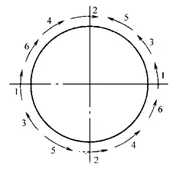

Séquence de soudage d'une soudure bout à bout de cylindre

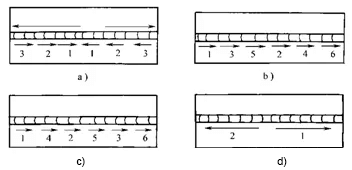

5) Lors du soudage de longues soudures (plus de 1 m), la direction et la séquence indiquées dans la figure ci-dessous peuvent être utilisées pour réduire la distorsion de rétrécissement après le soudage.

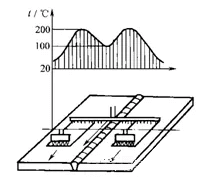

(5) Sélectionner raisonnablement méthodes de soudage et les paramètres du processus de soudage

Soudage d'une structure à section asymétrique

(6) Méthode du bilan thermique

Utiliser la méthode d'équilibre thermique pour éviter les déformations dues au soudage

(7) Méthode de dissipation de la chaleur

1). Correction manuelle

2). Méthode de correction mécanique

Correction de la distorsion de flexion de la poutre par la méthode de correction mécanique

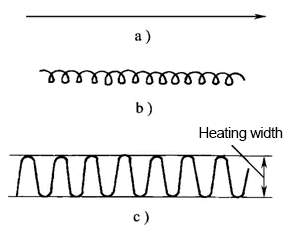

3). Méthode de correction de l'échauffement de la flamme

Les modes de chauffage de la flamme comprennent le chauffage ponctuel, le chauffage linéaire et le chauffage triangulaire.

(1) Chauffage ponctuel

(2) Chauffage linéaire

(3) Chauffage triangulaire

Correction par flamme de la distorsion de flexion d'une poutre en I

La correction de la distorsion de soudage par le chauffage à la flamme dépend des trois facteurs suivants :

(1) Mode chauffage

(2) Position de chauffage

(3) Température de chauffage et superficie de la zone de chauffage

1). Selon les causes du stress

(1) Contrainte thermique

La contrainte thermique résulte d'une distribution non uniforme de la température au cours du processus de soudage. Comme le métal soudé et le matériau de base environnant se réchauffent et se refroidissent à des vitesses différentes, des dilatations et contractions localisées se produisent, entraînant l'apparition de contraintes.

(2) Stress de transformation

La contrainte de transformation, également connue sous le nom de contrainte de transformation de phase, résulte des changements de volume associés aux modifications microstructurales du matériau au cours des cycles de chauffage et de refroidissement. Ce phénomène est particulièrement important dans les aciers subissant des transformations martensitiques ou bainitiques.

(3) Contrainte de déformation plastique

La contrainte de déformation plastique se développe lorsque le matériau subit une déformation localisée due aux gradients thermiques et aux contraintes pendant le soudage. Cette déformation plastique non uniforme contribue à l'état de contrainte résiduelle après refroidissement.

2). Selon la période d'existence du stress

(1) Contrainte transitoire de soudage

Les contraintes transitoires de soudage, également appelées contraintes instantanées, se produisent pendant le processus de soudage lui-même. Il s'agit d'un état de contrainte dynamique qui évolue rapidement au fur et à mesure que la source de chaleur se déplace le long de la trajectoire de la soudure, entraînant des changements continus dans la distribution de la température et les propriétés du matériau.

(2) Contrainte résiduelle de soudage

La contrainte résiduelle de soudage est la contrainte statique qui subsiste dans la structure soudée après qu'elle a complètement refroidi à la température ambiante et que toutes les charges externes ont été supprimées. Cette contrainte peut avoir un impact significatif sur le comportement mécanique et la durée de vie des composants soudés.

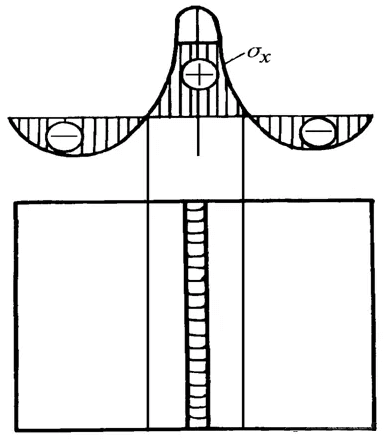

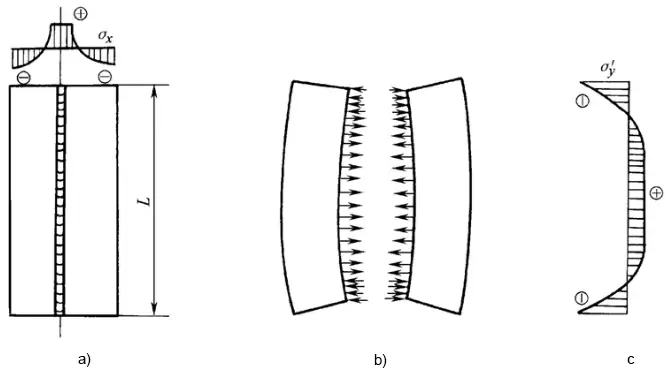

1). Distribution des données longitudinales contrainte résiduelle σx

Répartition du joint d'about sur la section transversale de la soudure 0x

2). Distribution de la contrainte résiduelle transversale σy

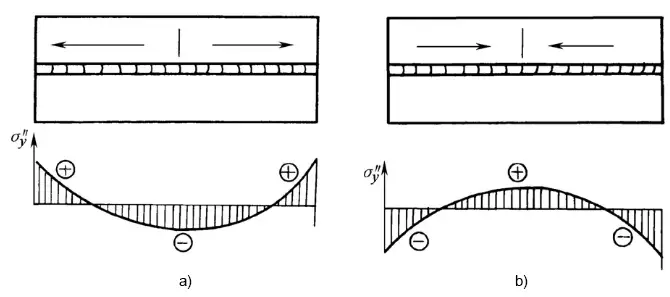

(1) La contrainte transversale causée par le retrait longitudinal du soudage et la zone de distorsion plastique adjacente est σ'y

(2) Contrainte mécanique causée par le retrait transversal année σ" y

Distribution de σ" Y pendant le soudage dans différentes directions

1). Impact sur la résistance structurelle

2). Influence sur la précision dimensionnelle du traitement des pièces soudées

Stress interne le relâchement et la distorsion causés par l'usinage

3). Influence sur la stabilité des éléments de compression

1). Mesures de conception

1) Minimiser le nombre et la taille des soudures sur la structure.

2) Éviter une concentration excessive des soudures et maintenir une distance suffisante entre les soudures.

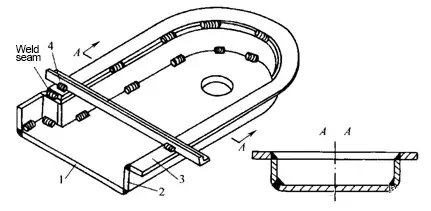

Soudage de l'embout de la cuve

3) La forme de l'articulation avec une rigidité moindre doit être adoptée.

Mesures visant à réduire la rigidité des articulations

2). Mesures du processus

1) Adopter une séquence et une direction de soudage raisonnables pour l'assemblage.

① Lors du soudage de la soudure sur un plan, il convient de veiller à ce que le retrait longitudinal et transversal de la soudure puisse être relativement libre.

Assemblage raisonnable et séquence de soudage des soudures d'épissure

② La soudure présentant le retrait le plus important doit être soudée en premier.

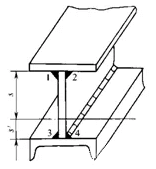

Séquence de soudage d'une structure de poutre duplex avec plaque de recouvrement

③ La soudure la plus sollicitée en cours de fonctionnement doit être soudée en premier.

Séquence de soudage d'une poutre en I

④ Lorsque la soudure transversale plane est soudée, il est facile de produire une contrainte de soudage importante à l'intersection de la soudure.

Séquence de soudage des soudures transversales planes

⑤ La structure où les soudures bout à bout et les soudures d'angle se croisent.

2) Méthode de préchauffage.

3) Soudage à froid.

4) Réduire la contrainte des soudures.

Réduire la rigidité locale et stress interne

Schéma de la méthode de chauffage "zone de détente".

1). Méthode de traitement thermique

(1) Traitement thermique intégral

(2) Traitement thermique local

2). Méthode d'étirement mécanique

3). Méthode d'étirement par différence de température

Schéma de l'élimination des contraintes résiduelles par la "méthode de traction par différence de température".

4). Soudure au marteau

5). Méthode de vibration

1). Méthodes mécaniques

(1) Méthode de sectionnement

La méthode de sectionnement consiste à découper soigneusement le composant soudé en morceaux plus petits, ce qui permet de libérer et de mesurer les contraintes résiduelles. Cette technique destructive permet d'obtenir un profil complet des contraintes dans la soudure et la zone affectée thermiquement (ZAT).

(2) Méthode de perçage des trous

Cette méthode semi-destructive consiste à percer un petit trou dans la zone soudée et à mesurer la relaxation de la déformation qui en résulte. Elle est particulièrement efficace pour mesurer les contraintes résiduelles près de la surface et peut fournir des données sur la répartition des contraintes à différentes profondeurs.

2). Méthodes physiques non destructives

(1) Méthodes magnétiques

Des techniques telles que l'analyse du bruit de Barkhausen (BNA) et la magnétostriction exploitent la relation entre les propriétés magnétiques d'un matériau et son état de contrainte. Ces méthodes sont particulièrement adaptées aux matériaux ferromagnétiques et peuvent fournir des mesures rapides sur site.

(2) Diffraction des rayons X (XRD)

La XRD utilise le principe de la loi de Bragg pour mesurer les déformations du réseau causées par les contraintes résiduelles. Cette méthode très précise est non destructive et peut mesurer les contraintes de surface avec une excellente résolution spatiale, ce qui la rend idéale pour les géométries complexes et les soudures en plusieurs passes.

(3) Méthodes ultrasoniques

Ces techniques tirent parti de l'effet acoustoélastique, où la vitesse des ondes ultrasonores varie en fonction de l'état de contrainte du matériau. La diffraction par temps de vol (TOFD) et les ondes longitudinales à réfraction critique (LCR) sont couramment utilisées pour mesurer les contraintes résiduelles à travers l'épaisseur des pièces soudées.

(4) Diffraction des neutrons

Bien qu'elle ne soit pas mentionnée dans la liste initiale, la diffraction des neutrons est une méthode non destructive puissante pour mesurer les contraintes résiduelles à l'intérieur d'épaisses pièces soudées. Elle offre une excellente profondeur de pénétration et est particulièrement utile pour les géométries complexes et les matériaux multiphases.

Un chauffage uniforme de l'ensemble de la pièce avant le soudage peut réduire de manière significative les différences thermiques à l'origine des déformations. Pour ce faire, on peut utiliser des fours ou d'autres mécanismes de chauffage contrôlés. Il est également essentiel d'assurer un refroidissement uniforme en suspendant le composant verticalement avec une bonne circulation d'air afin d'éviter une contraction différentielle.

Le préchauffage du métal avant le soudage permet de réduire les différences de température entre la zone de soudage et le reste de la pièce. Cela minimise les dilatations et contractions brusques, réduisant ainsi le risque de distorsion.

Des pinces solides peuvent maintenir les pièces en place pendant le soudage, empêchant tout mouvement et maintenant l'alignement. Il est important d'appliquer les pinces de manière uniforme pour éviter d'introduire des contraintes irrégulières. Des pinces spécialisées, telles que les pinces pour dissipateurs thermiques, peuvent également aider à gérer la distribution de la chaleur.

Les montages et gabarits sur mesure peuvent maintenir les pièces dans des positions précises pendant le soudage, garantissant qu'elles ne bougent pas et réduisant le risque de distorsion. Ces outils sont particulièrement utiles pour les tâches de soudage répétitives dans les environnements de production.

Le soudage par points utilise une série de courtes soudures au lieu d'une soudure continue. Cette technique réduit l'apport de chaleur dans une zone localisée, ce qui permet d'éviter les dilatations et contractions thermiques excessives, en particulier dans les matériaux minces susceptibles de se déformer.

Le soudage en marche arrière modifie la direction du dépôt de la soudure, en commençant par l'extrémité du joint et en allant vers l'arrière pour équilibrer les contraintes thermiques et réduire la distorsion. Cette technique est efficace pour gérer les forces de retrait.

Le décapage du cordon de soudure à l'aide d'un marteau permet d'étirer le métal et de réduire les tensions, ce qui est particulièrement utile pour réduire les distorsions dans les soudures bout à bout et les soudures d'angle. Il faut veiller à ne pas sur-peigner, ce qui peut entraîner des défauts de surface.

Les pinces à dissipation thermique, telles que la pince Dimide de la série 1/4, utilisent des mâchoires en aluminium dotées d'ailettes de refroidissement pour évacuer la chaleur, ce qui réduit les déformations et permet à la soudure de refroidir plus uniformément.

Les machines d'entreprises telles que SEC Industrial permettent de réaliser des soudures précises et sans distorsion en contrôlant étroitement le processus de soudage. Ces machines sont particulièrement utiles pour les soudures complexes dans la construction de pipelines et d'autres applications industrielles.

L'ajustement serré des pièces métalliques avant le soudage permet de minimiser les écarts et de réduire la quantité de métal nécessaire à la soudure. L'ajustement correct des pièces est essentiel pour maintenir l'intégrité structurelle et l'alignement de l'assemblage soudé.

Le nettoyage des surfaces métalliques avant le soudage améliore la qualité de la soudure et réduit le risque de distorsion et de défauts. Les contaminants peuvent affecter le bain de soudure et entraîner un chauffage et un refroidissement irréguliers.

Le chauffage et le refroidissement contrôlés de la pièce soudée réduisent les contraintes résiduelles en assurant une répartition plus uniforme des contraintes. Ce processus consiste à chauffer l'élément soudé à une température élevée, puis à le refroidir de manière contrôlée.

Les barres de refroidissement en cuivre situées à proximité de la zone de soudure absorbent l'excès de chaleur, évitant ainsi la surchauffe et réduisant la distorsion, grâce à la conductivité thermique élevée du cuivre.

En mettant en œuvre ces conseils pratiques et en utilisant les bons outils, les soudeurs peuvent gérer et minimiser efficacement la distorsion, garantissant ainsi des composants soudés de haute qualité et structurellement sains.

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

Les principales causes de distorsion des soudures sont un chauffage et un refroidissement inégaux, des contraintes résiduelles, ainsi que la dilatation et la contraction thermiques. Un chauffage et un refroidissement inégaux pendant le soudage provoquent une dilatation et une contraction thermiques différentielles, ce qui entraîne une distorsion. Les contraintes résiduelles résultent des contraintes de compression et de traction créées dans le métal de base et le métal soudé pendant le chauffage et le refroidissement. La dilatation et la contraction thermiques inhérentes au bain de soudure lors de son chauffage et de son refroidissement génèrent également des contraintes qui contribuent à la distorsion. En outre, des facteurs tels que la technique et le procédé de soudage, les propriétés des matériaux, la préparation du joint, la taille de la soudure, la fixation et le serrage, et l'apport de chaleur peuvent avoir un impact significatif sur l'ampleur de la distorsion de la soudure. Il est essentiel de comprendre ces causes pour mettre en œuvre des stratégies efficaces visant à minimiser la distorsion et à garantir l'intégrité structurelle des composants soudés.

La dilatation et la contraction thermiques affectent de manière significative la distorsion de la soudure en raison des changements de température au cours du processus de soudage. Lorsque le métal est chauffé, il se dilate. Cette expansion est contrée par le métal environnant, plus froid, ce qui crée des contraintes internes. Lorsque la soudure refroidit et se solidifie, le métal se contracte, ce qui entraîne un retrait dans la zone de soudure et la zone affectée thermiquement (ZAT). Cette contraction est également combattue par le métal de base plus froid, ce qui entraîne des contraintes de traction et de compression qui peuvent dépasser la limite d'élasticité du métal, entraînant une déformation et une distorsion permanentes. Cette déformation peut se manifester sous différentes formes, telles que la déformation longitudinale, transversale ou angulaire, en fonction des conditions de soudage et des propriétés du matériau.

Les différents types de distorsion de la soudure comprennent la distorsion longitudinale, la distorsion transversale, la distorsion angulaire, le flambage, la courbure, le gauchissement, la distorsion de rotation et la distorsion de torsion. La distorsion longitudinale se produit sur la longueur de la soudure, ce qui entraîne un raccourcissement de la pièce. La distorsion transversale se produit perpendiculairement au cordon de soudure, ce qui rapproche les bords du joint. La distorsion angulaire modifie les angles entre les pièces soudées en raison d'un retrait transversal non uniforme. Le flambage, la courbure et le gauchissement sont des distorsions complexes qui impliquent plusieurs types de distorsions simultanées, conduisant à la courbure ou à l'incurvation du métal vers l'intérieur. La distorsion par rotation implique un mouvement de torsion autour de la ligne de soudage, tandis que la distorsion par torsion résulte d'un chauffage et d'un refroidissement inégaux, entraînant une torsion de la pièce. Ces distorsions sont influencées par des facteurs tels que les contraintes, les propriétés des matériaux, la conception de la soudure, l'apport de chaleur et la procédure de soudage.

Pour concevoir des joints soudés et minimiser la distorsion, plusieurs stratégies peuvent être employées. Veiller à ce que le joint de soudure soit correctement dimensionné afin d'éviter les sursoudures, qui augmentent les forces de retrait. Placer les soudures près de l'axe neutre et les équilibrer des deux côtés pour réduire les effets de levier. Prévoir une séquence de soudage soignée, en alternant les côtés pour contrer les forces de rétrécissement. Utilisez le soudage intermittent et minimisez le nombre de passes de soudure. Le serrage et les dispositifs de fixation aident à maintenir l'alignement, tandis que le préréglage des pièces tient compte du retrait. Les techniques de détente thermique peuvent réduire les contraintes résiduelles. Optimiser les paramètres de soudage pour réduire l'apport de chaleur et envisager des choix de conception qui minimisent la quantité de métal à souder nécessaire. L'ensemble de ces approches contribue à réduire la distorsion des soudures.

Pour réduire la distorsion lors du soudage, plusieurs techniques peuvent être employées :

En incorporant ces techniques, les soudeurs peuvent réduire considérablement la distorsion, ce qui se traduit par des soudures plus précises et plus stables.

Le choix du gaz de protection a un impact significatif sur la distorsion de la soudure en influençant les propriétés thermiques du métal soudé, la distribution de la chaleur, la stabilité de l'arc et la géométrie globale de la soudure. La composition du gaz de protection, comme les proportions d'argon, d'hélium, de dioxyde de carbone et d'oxygène, peut modifier les vitesses de refroidissement et la conductivité thermique, ce qui a une incidence sur le degré de rétrécissement transversal et angulaire. Par exemple, un pourcentage plus élevé d'argon peut ralentir le refroidissement et augmenter le retrait, tandis que l'hélium peut accélérer le refroidissement et réduire le retrait. En outre, l'optimisation du débit de gaz permet de maintenir un apport de chaleur constant, ce qui minimise la distorsion. Par conséquent, la sélection de la composition appropriée du gaz de protection et le maintien de débits optimaux sont essentiels pour contrôler la distorsion des soudures et obtenir des soudures de haute qualité.