Vous êtes-vous déjà demandé comment de minuscules particules peuvent faire ou défaire vos appareils électroniques ? Dans cet article, nous explorons le monde fascinant du flux de soudure, le héros méconnu du soudage et de la soudure. Découvrez comment ce matériau essentiel garantit des soudures solides et propres et ce qu'il implique pour la qualité de vos appareils électroniques. Préparez-vous à plonger dans la science des connexions sans faille !

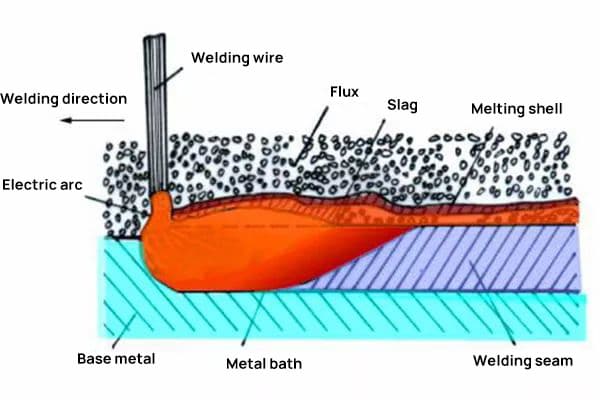

Le flux de soudage est un matériau auxiliaire essentiel dans le processus de soudage. Il est principalement constitué de composés chimiques complexes conçus pour améliorer la qualité de la soudure et protéger le bain de soudure. Lorsqu'elle est chauffée pendant le soudage, cette substance granulaire fond pour former un laitier protecteur et des gaz de protection, jouant ainsi un rôle essentiel dans le traitement métallurgique et l'intégrité de la soudure.

La composition du flux de soudage varie en fonction de l'application de soudage spécifique, mais comprend généralement un mélange de minéraux, de silicates, de carbonates, de fluorures et de désoxydants. Dans certaines applications, telles que l'assemblage électronique, le flux peut contenir de la colophane ou d'autres composés organiques. Ce mélange soigneusement formulé remplit plusieurs fonctions essentielles :

La qualité et la composition du flux ont un impact direct sur l'intégrité de la soudure, la résistance à la corrosion et les performances globales du produit. Dans l'assemblage électronique, où la précision et la propreté sont primordiales, des flux spécialisés à faible teneur en résidus ou sans nettoyage sont souvent utilisés pour minimiser les besoins de nettoyage après soudage tout en garantissant des joints de soudure de haute qualité.

La sélection et l'application correctes du flux de soudage, adaptées aux matériaux de base spécifiques, au procédé de soudage et aux exigences de l'utilisation finale, sont essentielles pour obtenir une qualité de soudage optimale et répondre aux normes strictes de l'industrie.

Le flux de soudure est composé d'un mélange de minéraux, dont le marbre, le quartz, la fluorine et d'autres, ainsi que de produits chimiques tels que titane et de la cellulose.

Le flux de soudage est principalement utilisé pour le soudage à l'arc submergé et le soudage sous laitier.

Lecture connexe : Types de soudage

Au cours des dernières décennies, dans le processus de brasage des produits électroniques, on a souvent utilisé des flux de résine de colophane composés principalement de colophane, de résine, d'activateurs contenant des halogénures, d'additifs et de solvants organiques.

Bien que ce type de flux ait une bonne soudabilité et soit peu coûteux, il produit beaucoup de résidus après soudage. Ces résidus contiennent des ions halogénures qui provoquent progressivement des problèmes tels qu'une diminution des performances d'isolation électrique et des courts-circuits.

Pour résoudre ce problème, il est nécessaire de nettoyer les résidus de flux de résine colophane sur la carte électronique imprimée, ce qui non seulement augmente les coûts de production, mais aussi le solvant utilisé pour nettoyer les résidus de flux de résine colophane est principalement constitué de composés fluorochlorés. Ce composé est une substance qui appauvrit la couche d'ozone atmosphérique et qui est actuellement interdite et éliminée progressivement.

Cependant, pour diverses raisons, de nombreuses entreprises utilisent encore le procédé consistant à souder avec un flux de résine de colophane et à nettoyer ensuite avec un nettoyant au fluorochlore, ce qui est peu efficace et coûteux et entraîne une grave pollution de l'environnement.

Le flux sans nettoyage, plus utilisé sur le marché et de qualité supérieure, est composé de : solvants organiques, résines naturelles et leurs dérivés, tensioactifs de résines synthétiques, activateurs d'acides organiques, agents anticorrosifs, co-solvants et agents filmogènes.

En termes simples, il s'agit d'une solution mixte homogène et transparente formée par la dissolution de divers composants solides dans divers liquides, chaque composant ayant des proportions et des fonctions différentes.

Solvants organiques :

Mélange d'un ou de plusieurs types de cétones, d'alcools, d'esters, dont les plus courants sont l'éthanol, le propanol, le butanol ; l'acétone, l'isobutylcétone de toluène ; l'acétate d'éthyle, l'acétate de butyle, etc.

En tant que composant liquide, sa principale fonction est de dissoudre les composants solides dans le flux pour former une solution homogène, ce qui facilite l'enrobage uniforme d'une quantité appropriée de composants de flux sur les composants à souder, tout en permettant de nettoyer les salissures légères et l'huile sur la surface métallique.

| Composants | Fonction principale | |

| Composants volatils | Solvant | Régulation de la viscosité et de la dispersion des composants solides |

| Composition solide | Résine | Ingrédients primaires, fonctions de brasage catalytique |

| Dispersant | Prévention de la séparation, caractéristiques de fluidité | |

| Activateur | Désoxydation | |

Résine naturelle et ses dérivés ou tensioactifs à base de résine synthétique :

Les agents de surface contenant des halogènes ont une activité et une capacité de brasage élevées, mais les ions halogènes sont difficiles à nettoyer, les résidus d'ions sont élevés et les éléments halogènes (principalement les chlorures) ont de fortes propriétés corrosives ; ils ne conviennent donc pas comme matières premières pour les flux non nettoyés.

Les agents de surface non halogénés ont une activité légèrement plus faible, mais moins de résidus ioniques. Les agents de surface sont principalement des agents de surface non ioniques de la famille des acides gras ou de la famille aromatique. Leur principale fonction est de réduire la tension superficielle générée lorsque la soudure entre en contact avec le métal du plomb, d'augmenter la force de mouillage de la surface, d'améliorer la pénétration des activateurs d'acides organiques et de jouer un rôle en tant qu'agent moussant.

Activateur d'acide organique :

Composé d'un ou de plusieurs types d'acides dicarboxyliques ou d'acides aromatiques, tels que l'acide succinique, l'acide glutarique, l'acide itaconique, l'acide salicylique, l'acide fumarique, l'acide heptanoïque, l'acide malique, l'acide succinique, etc., sa fonction principale est d'éliminer les oxydes sur le pied de plomb et la surface de la soudure en fusion, et c'est l'un des composants clés du flux.

Agent anticorrosion :

Réduit les résidus de composants solides tels que les résines et les activateurs après une décomposition à haute température.

Co-solvant :

Empêche la tendance des composants solides tels que les activateurs à se désorber de la solution, évitant ainsi une mauvaise distribution uniforme des activateurs.

Agent filmogène :

Au cours du processus de brasage du plomb, le flux appliqué précipite et cristallise pour former un film uniforme. Les résidus après la décomposition à haute température peuvent être rapidement solidifiés, durcis et réduits en adhésivité grâce à la présence de l'agent filmogène.

Le principe de fonctionnement du flux est fondamental pour obtenir des soudures de haute qualité dans divers procédés d'usinage des métaux. Le flux joue un rôle crucial dans l'élimination des oxydes de surface, l'amélioration de la mouillabilité et la promotion de liaisons métallurgiques solides entre le métal de base et le matériau d'apport.

Pendant le processus de soudage, le flux élimine activement la couche d'oxyde de la surface du matériau de soudage par le biais de réactions chimiques. Cette action nettoyante est principalement assurée par les activateurs contenus dans la composition du flux. Ces activateurs, généralement des composés halogénés ou des acides organiques, décomposent et dissolvent rapidement les oxydes métalliques, créant ainsi une surface propre pour le collage.

Simultanément, le flux réduit la tension superficielle entre la brasure en fusion et le métal de base. Cette réduction de la tension superficielle est obtenue grâce à l'action des surfactants présents dans la formulation du flux. En abaissant la tension superficielle, le flux améliore considérablement les caractéristiques d'écoulement et les propriétés de mouillage de la brasure liquide, ce qui lui permet de s'étaler uniformément et de pénétrer dans les moindres interstices du joint.

L'action multiforme du flux peut être décomposée en plusieurs fonctions clés :

Dans les applications de brasage à la vague, telles que celles utilisées dans la fabrication de produits électroniques, l'action mouillante du flux devient particulièrement évidente. Lorsque le composant soudé sort de la vague de soudure en fusion, le mouillage induit par le flux permet à l'excédent de soudure de s'écouler en douceur le long des fils ou des broches. Cette action permet d'éviter les défauts courants tels que les ponts de soudure entre des connexions adjacentes ou la formation de pointes de soudure.

L'efficacité du flux dépend fortement de sa composition, qui est adaptée à des procédés de soudage, des métaux de base et des températures de fonctionnement spécifiques. Les formulations modernes de flux intègrent souvent des additifs avancés pour améliorer les performances, réduire l'impact sur l'environnement et se conformer à des réglementations de plus en plus strictes en matière de fabrication.

Fonctions du flux :

(1) Éliminer les oxydes et les contaminants de la surface de soudage, en réduisant le point de fusion et la tension superficielle du métal d'apport. Cela permet d'atteindre rapidement la température optimale de brasage et d'améliorer l'efficacité du processus.

(2) Créer une atmosphère protectrice autour du bain de fusion, en le protégeant des gaz atmosphériques nocifs tels que l'oxygène et l'azote, qui pourraient autrement entraîner une porosité ou une fragilisation.

(3) Optimiser la viscosité et les caractéristiques d'écoulement du métal d'apport liquide, afin d'assurer une action capillaire correcte et un remplissage complet de l'espace du joint, ce qui est essentiel pour produire des raccords brasés de haute qualité et sans fuite.

(4) Réagir chimiquement avec les oxydes métalliques et les dissoudre à la surface du matériau de base et du métal d'apport, ce qui favorise un mouillage efficace et facilite la formation de liaisons métallurgiques solides à l'interface du joint.

(5) Former une couche de laitier protectrice sur le métal soudé en cours de solidification, empêchant la réoxydation pendant le refroidissement et contribuant à l'intégrité globale du joint.

(6) Améliorer l'activité de surface du métal d'apport et des matériaux de base en réduisant les tensions interfaciales, améliorant ainsi la mouillabilité et l'étalement du métal d'apport fondu.

(7) Modifier les propriétés rhéologiques du métal d'apport fondu, souvent par la formation d'un mélange eutectique flux-métal, ce qui améliore encore la fluidité et les caractéristiques de mouillage.

(8) Agir comme un moyen de transfert thermique, en améliorant la distribution de la chaleur de la source de chaleur (par exemple, torche, bobine d'induction ou four) à la zone du joint, en assurant un chauffage plus uniforme et en réduisant le risque de surchauffe localisée.

(9) Contribuer à la qualité esthétique du joint fini en favorisant la formation d'un congé lisse et en réduisant les irrégularités de surface, ce qui peut être particulièrement important dans les applications visibles ou cosmétiques.

(10) Certains flux avancés contiennent des éléments d'alliage qui peuvent se diffuser dans le joint, ce qui peut améliorer les propriétés mécaniques ou la résistance à la corrosion de l'assemblage brasé.

Fonctions du flux dans le soudage à l'arc submergé :

(1) Protection mécanique et chimique : Pendant le soudage à l'arc, le flux fond pour former une couche de laitier protectrice sur le bain de soudure. Cette couche protège le métal fondu des gaz atmosphériques, empêchant l'oxydation et l'absorption d'azote, qui pourraient entraîner une porosité et une fragilisation de la soudure. Le flux fournit également un environnement gazeux stable pour l'entretien de l'arc.

(2) Affinage métallurgique : Le flux transfère des éléments d'alliage au bain de soudure, dont il modifie la composition chimique. Il peut également éliminer les impuretés par le biais de réactions scories-métaux, améliorant ainsi les propriétés mécaniques et la qualité de la soudure.

(3) Formation et stabilisation du cordon de soudure : Le flux favorise la formation d'un cordon de soudure lisse et uniforme avec une bonne pénétration et un minimum de projections. La viscosité et la tension superficielle du flux fondu permettent de contrôler la dynamique du bain de soudure et le comportement de solidification.

Le point de fusion du flux doit généralement être inférieur de 10 à 30 °C à celui du métal de base et du fil d'apport. Dans des applications spéciales, il est possible d'utiliser un flux dont le point de fusion est plus élevé. Si le point de fusion du flux est nettement inférieur à celui du métal de base, il risque de fondre prématurément et de perdre son efficacité en raison de la vaporisation ou de réactions prématurées.

Le choix du flux dépend en grande partie des caractéristiques du film d'oxyde du métal de base :

Les flux à base de fluorure sont également courants ; ils réagissent uniformément et laissent un minimum de résidus. Par exemple, le trifluorure de bore (BF3) mélangé à de l'azote est utilisé pour le brasage à haute température de l'acier inoxydable.

Pour le brasage à basse température (inférieure à 450°C), des flux doux sont utilisés :

(1) Caractéristiques du point de fusion :

Le flux doit avoir un point de fusion inférieur à celui de l'alliage de soudure. Ainsi, le flux devient actif et remplit ses fonctions avant que la soudure ne fonde, préparant les surfaces pour un collage optimal.

(2) Propriétés physiques en relation avec la soudure :

Le flux doit avoir une tension superficielle, une viscosité et une densité inférieures à celles de la brasure. Ces propriétés permettent au flux de se répandre facilement dans la zone du joint et d'être déplacé par la brasure en fusion, assurant ainsi une couverture complète et minimisant le risque d'emprisonnement du flux.

(3) Compatibilité chimique et fonctionnalité :

Un flux idéal ne doit pas corroder les matériaux de base à assembler. Il doit améliorer la fluidité de la brasure tout en éliminant efficacement les films d'oxyde des surfaces métalliques à la température de brasage. Cette double action favorise un meilleur mouillage et des liaisons métallurgiques plus solides.

(4) Considérations postérieures au traitement :

Les résidus de flux doivent pouvoir être facilement éliminés après le processus de brasage. Cette caractéristique est cruciale pour garantir la propreté du produit final, prévenir d'éventuels problèmes de fiabilité à long terme et faciliter les étapes de fabrication ou les traitements de surface ultérieurs.

(5) Sécurité sanitaire et environnementale :

Le flux ne doit pas produire de gaz toxiques ou d'odeurs fortes pendant le processus de brasage. Cette exigence est essentielle pour protéger la santé des travailleurs et prévenir la pollution de l'environnement. Elle s'aligne sur les normes de fabrication modernes qui donnent la priorité à la sécurité sur le lieu de travail et à la responsabilité environnementale.

Il existe plusieurs façons de classer les flux de soudage, notamment leur utilisation, leur méthode de fabrication, leur composition chimique, leurs propriétés métallurgiques pendant le soudage, leur pH et la taille de leurs particules.

Quelle que soit la méthode de classification utilisée, elle ne met en évidence que certains aspects du flux de soudure et n'englobe pas toutes ses caractéristiques.

Les méthodes de classification les plus courantes sont les suivantes :

Un flux de soudage neutre est un consommable spécialisé qui maintient l'intégrité chimique du métal déposé et du fil de soudage pendant le processus de soudage. Ce type de flux est conçu pour minimiser les interactions chimiques, garantissant que la composition du métal soudé correspond étroitement à celle du métal de base et du matériau d'apport.

Les flux neutres sont particulièrement avantageux dans les applications de soudage multipasse, surtout lorsqu'il s'agit de matériaux d'une épaisseur supérieure à 25 mm. Leur nature non réactive les rend idéaux pour maintenir des propriétés mécaniques constantes tout au long de la soudure, ce qui est crucial pour l'intégrité structurelle dans les industries de fabrication lourde telles que la construction navale, la fabrication d'appareils à pression et les projets d'infrastructure à grande échelle.

Les principales caractéristiques des flux de soudage neutres sont les suivantes

a. Teneur minimale en oxydes : Contrairement aux flux actifs, les flux neutres contiennent des quantités négligeables d'oxydes tels que SiO2, MnO et FeO. Cette composition permet d'éviter les réactions d'alliage indésirables pendant le soudage.

b. Propriétés non oxydantes : La formulation du flux est conçue pour créer une atmosphère inerte autour du bain de soudure, le protégeant efficacement de l'oxygène atmosphérique et empêchant l'oxydation du métal soudé.

c. Sensibilité à l'état du métal de base : Lors du soudage de métaux de base fortement oxydés, les flux neutres peuvent ne pas avoir une action nettoyante suffisante. Cela peut entraîner des défauts de soudure potentiels tels que la porosité et la fissuration du cordon de soudure. C'est pourquoi une bonne préparation de la surface est essentielle lors de l'utilisation de flux neutres.

d. Stabilité constante de l'arc : Les flux neutres favorisent la stabilité de l'arc, ce qui facilite le transfert du métal et la formation de cordons de soudure uniformes.

e. Excellente détachabilité du laitier : Le laitier formé par les fondants neutres se détache facilement de la surface de la soudure, ce qui réduit les besoins de nettoyage après soudage et améliore la productivité.

f. Apport de chaleur contrôlé : Ces flux permettent souvent de maintenir des niveaux optimaux d'apport de chaleur, ce qui est essentiel pour contrôler la structure du grain et minimiser la zone affectée par la chaleur (ZAT) dans les soudures multipasses.

Lors de la sélection d'un flux de soudage neutre, il est essentiel de prendre en compte des facteurs tels que la composition du métal de base, les paramètres de soudage et les exigences spécifiques de l'application afin de garantir une qualité et des performances de soudage optimales.

Un flux de soudage actif est un composé spécialisé contenant de petites quantités d'agents désoxydants, principalement du manganèse (Mn) et du silicium (Si). Ce type de flux joue un rôle crucial dans l'amélioration de la qualité des soudures en améliorant la résistance à la porosité et à la fissuration, deux défauts courants dans les processus de soudage.

Les principales caractéristiques d'un flux de soudage actif sont les suivantes :

a. Influence sur la composition chimique : La présence de désoxydants tels que le Mn et le Si peut avoir un impact significatif sur la composition chimique du métal de soudure déposé. Cet effet est particulièrement sensible aux fluctuations de la tension de l'arc. Lorsque la tension de l'arc augmente, une plus grande quantité de Mn et de Si est transférée dans le bain de soudure, ce qui se traduit par :

b. Prévention accrue de la porosité : Les flux de soudage actifs présentent une capacité supérieure de prévention de la porosité. Ce résultat est obtenu grâce à deux mécanismes principaux :

c. Amélioration de l'aspect du cordon de soudure : Les composants actifs du flux contribuent à améliorer le mouillage et l'étalement du métal en fusion, ce qui permet d'obtenir des profils de cordon de soudure plus lisses et une meilleure fusion avec le métal de base.

d. Détachabilité du laitier : Les fondants actifs produisent généralement un laitier qui se détache facilement après le soudage, ce qui facilite les processus de nettoyage et d'inspection après le soudage.

e. Polyvalence : Les flux de soudage actifs conviennent à une large gamme de métaux de base et de positions de soudage, ce qui en fait un choix polyvalent pour de nombreuses applications industrielles.

Un flux de soudage en alliage est un consommable de soudage spécialisé qui contient des éléments d'alliage supplémentaires, principalement des métaux de transition. Ces flux sont principalement fabriqués par un processus de frittage, qui consiste à compacter et à chauffer le mélange de poudres en dessous de son point de fusion pour créer une masse solide et cohésive.

Les principales applications des flux de soudage en alliage sont les suivantes :

Les flux de soudage en alliage présentent les caractéristiques et avantages suivants :

Lors de la sélection d'un flux de soudage en alliage, des considérations telles que la composition du métal de base, les propriétés de soudage souhaitées et les exigences spécifiques de l'application doivent être soigneusement évaluées afin de garantir des performances et une qualité de soudage optimales.

Le flux de soudage par fusion est produit par un processus métallurgique précis impliquant la combinaison minutieuse de diverses matières premières minérales. Ces matières sont dosées selon des formulations spécifiques afin d'obtenir les caractéristiques de soudage souhaitées. Le mélange est ensuite soumis à un traitement à haute température, généralement supérieur à 1300°C, qui fait fondre les composants et les homogénéise complètement.

Le flux fondu subit une trempe rapide dans l'eau, ce qui entraîne la formation de granules vitreux. Ce processus de trempe permet non seulement de façonner le flux, mais aussi de lui conférer des propriétés spécifiques cruciales pour ses performances de soudage. Les granulés sont ensuite séchés pour éliminer l'humidité, broyés pour obtenir la distribution granulométrique souhaitée et tamisés pour garantir l'uniformité. Enfin, le flux traité est conditionné pour être distribué et utilisé dans des applications de soudage.

En Chine, un système de classification largement reconnu pour les flux de soudage par fusion est la série "HJ". Cette désignation alphanumérique fournit des informations précieuses sur la composition du flux :

Ce système normalisé permet aux soudeurs et aux ingénieurs d'identifier rapidement les principales propriétés du flux, ce qui facilite le choix des applications de soudage et des matériaux de base.

Après un dosage précis des matières premières, les ingrédients sont mélangés en deux étapes. Dans un premier temps, le mélange à sec assure une distribution uniforme des composants. Ensuite, un liant, généralement du silicate de sodium (verre soluble), est introduit pour le mélange humide afin d'obtenir une cohésion et une plasticité optimales.

Le mélange homogénéisé entre ensuite dans une phase de granulation, où il est formé en particules de taille et de forme spécifiques afin d'améliorer les performances du flux et les caractéristiques de manipulation. Ce matériau granulé est acheminé vers un four de séchage pour un durcissement contrôlé et l'élimination de l'humidité, ce qui est crucial pour la stabilité du flux.

L'étape finale consiste en un frittage à environ 500°C (932°F). Ce processus à haute température facilite la fusion partielle des granulés, améliorant leur résistance, leur densité et leur réactivité chimique. La température de frittage est soigneusement réglée pour maintenir les propriétés souhaitées du flux sans compromettre son comportement de fusion pendant le soudage.

En Chine, les flux de soudage frittés sont généralement désignés par le préfixe "SJ", suivi d'un code à trois chiffres. Le premier chiffre après "SJ" indique le système de laitier primaire, qui détermine les propriétés chimiques et physiques fondamentales du flux. Les deux chiffres suivants différencient les différentes marques ou formulations au sein d'un même système de scories, reflétant souvent des caractéristiques de performance spécifiques ou des applications prévues.

Par exemple, SJ101 et SJ102 appartiennent au même système de scories (indiqué par "1") mais peuvent présenter de légères variations de composition ou de propriétés pour s'adapter à des conditions de soudage ou à des matériaux différents.

Les types de flux peuvent être classés en trois grandes catégories : les flux organiques, les flux inorganiques et les flux à base de résine, chacun ayant des propriétés et des applications distinctes dans les processus d'assemblage des métaux.

Les flux à base de résine, principalement dérivés des sécrétions des arbres, sont des produits naturels connus pour leur faible corrosivité. La colophane, l'exemple le plus marquant de cette catégorie, a donné son nom au terme "flux de colophane". Sa nature douce le rend particulièrement adapté à l'électronique et à d'autres applications sensibles pour lesquelles un minimum de résidus et un nettoyage après soudure sont essentiels.

La classification des flux peut également être basée sur leur compatibilité avec différents types de soudure, ce qui permet de distinguer les flux doux et les flux durs. Cette catégorisation s'aligne sur les propriétés de la brasure utilisée, ce qui garantit des performances optimales lors des différentes opérations d'assemblage.

Dans l'assemblage et la maintenance des produits électroniques, plusieurs types de flux doux sont couramment utilisés :

Le choix d'un type de flux approprié dépend de plusieurs facteurs, notamment des métaux de base à assembler, de l'application de brasage spécifique, des conditions environnementales et des exigences de nettoyage après le brasage. Par exemple, les flux sans nettoyage sont préférables dans les situations où le nettoyage après soudage n'est pas pratique, alors que des flux plus actifs peuvent être nécessaires pour assembler des métaux difficiles à souder ou des surfaces fortement oxydées.

Il est essentiel de prendre en compte des facteurs tels que la température d'activation du flux, les méthodes de nettoyage, le potentiel de corrosion et la compatibilité avec le processus de brasage lors du choix du flux le plus approprié pour une application donnée. Cela permet de garantir la qualité optimale des joints, la fiabilité et les performances à long terme de l'assemblage soudé.

Contrôle du séchage des flux et de la conservation de la chaleur

Avant d'être utilisé, le flux doit être cuit conformément aux spécifications du fabricant. Ces paramètres de séchage sont issus de tests rigoureux et d'un contrôle des processus, ce qui permet d'obtenir des données validées et de qualité. Bien qu'il s'agisse de normes d'entreprise, les exigences peuvent varier d'une organisation à l'autre.

À titre de référence, la norme JB4709-2000 "Welding Procedure for Steel Pressure Vessels" (procédure de soudage des appareils à pression en acier) indique les températures de séchage du flux et les temps de rétention recommandés. En général, lors du séchage du flux, la hauteur de la pile ne doit pas dépasser 5 cm. Le stockage des matériaux de soudage implique souvent le séchage de plus grandes quantités, en favorisant les couches épaisses par rapport aux couches minces. Le respect strict de ces directives est essentiel pour garantir la qualité du séchage du flux.

Pour éviter un séchage inadéquat dû à un empilage excessif, prolonger les temps de séchage proportionnellement à l'épaisseur de la couche de flux. Mettre en œuvre une approche systématique du séchage des flux, en tenant compte de facteurs tels que l'humidité ambiante, la composition du flux et l'application prévue.

Contrôle de la gestion des flux sur site et de l'élimination du recyclage

Maintenir une zone de soudage propre pour éviter la contamination du flux par des débris. Le flux pour le rembourrage doit être distribué conformément à la réglementation et conservé idéalement à une température d'environ 50°C. Recycler le flux en temps voulu pour minimiser les risques de contamination.

Pour le flux réutilisé, utiliser un système de tamisage de 8 à 40 mesh pour éliminer les impuretés et la poudre fine. Mélanger le tout avec du flux neuf dans un rapport de 1:3 (usagé:neuf). Avant réutilisation, sécher le mélange à 250-350°C pendant 2 heures, puis le stocker dans une étuve à 100-150°C jusqu'à utilisation. Le stockage à l'extérieur est strictement interdit.

Dans des conditions de terrain difficiles ou dans des environnements très humides, mettre en œuvre des pratiques rigoureuses de gestion du site. Vérifier régulièrement la résistance à l'humidité et les inclusions mécaniques des flux. Contrôler les taux d'absorption d'humidité et les contaminants mécaniques. Éviter l'empilage désordonné et le mélange involontaire de flux.

Exigences en matière de taille et de distribution des particules de flux

La taille des particules de flux a un impact significatif sur les performances de soudage. Une taille optimale garantit une bonne perméabilité du flux, minimise les émissions de l'arc continu et empêche l'emprisonnement de l'air dans le bain de soudure, ce qui peut entraîner une porosité. Les flux se répartissent généralement en deux catégories :

En règle générale, la poudre fine inférieure à la taille spécifiée ne doit pas dépasser 5%, tandis que les particules grossières supérieures à la taille spécifiée doivent être inférieures à 2%. Une analyse régulière de la distribution de la taille des particules est essentielle pour déterminer les paramètres appropriés du courant de soudage et garantir une qualité de soudage constante.

Contrôle de l'épaisseur de la couche de flux et de la hauteur de diffusion du tas

Le contrôle précis de l'épaisseur de la couche de flux est essentiel, la plage optimale se situant généralement entre 25 et 40 mm. Des couches de flux insuffisantes ou excessives peuvent entraîner des défauts de surface tels que des piqûres, des taches et des pores, ce qui se traduit par une géométrie irrégulière des cordons de soudure.

Lors de l'utilisation de flux fritté, en raison de sa densité plus faible, augmenter la hauteur de la pile de 20-50% par rapport au flux fondu. Ajuster l'épaisseur de la couche de flux proportionnellement au diamètre du fil et au courant de soudage : les diamètres de fil plus importants et les courants plus élevés nécessitent des couches de flux plus épaisses.

Des procédures de soudage non standard ou une mauvaise manipulation des flux de poudre fine peuvent entraîner des imperfections de surface intermittentes. Bien qu'elles puissent passer les tests non destructifs, elles peuvent compromettre la qualité de l'apparence et réduire localement l'épaisseur de la coquille. La mise en œuvre de contrôles stricts des processus et d'une gestion appropriée des flux permet d'atténuer ces problèmes et de garantir des soudures cohérentes et de haute qualité.

Le choix du flux approprié est crucial pour obtenir des résultats de soudage de haute qualité. Bien que les utilisateurs ne puissent généralement pas effectuer d'analyses chimiques complètes, il existe plusieurs méthodes pratiques pour évaluer et choisir le bon flux :

Qu'est-ce qu'un flux en soudage ?

Le flux de soudage est un agent chimique utilisé pour favoriser la fusion, protéger le bain de soudure et améliorer la qualité de la soudure finale. Il remplit plusieurs fonctions essentielles : il empêche l'oxydation, élimine les impuretés, stabilise l'arc et améliore la pénétration de la soudure. Le flux peut être appliqué sous forme de revêtement sur les électrodes (soudage à la baguette), contenu dans un fil tubulaire (soudage à l'arc avec fil fourré) ou sous forme de matériau granulaire séparé (soudage à l'arc submergé). En créant une atmosphère protectrice et une couche de laitier, le flux permet d'obtenir un joint de soudure plus propre, plus solide et plus uniforme.

Avez-vous besoin de flux pour le soudage au bâton ?

Oui, le flux fait partie intégrante du soudage par bâtons (soudage à l'arc sous protection métallique - SMAW). L'électrode de soudage du SMAW est enrobée d'un flux. Lorsque l'électrode fond pendant le soudage, l'enrobage de flux se vaporise, créant un bouclier gazeux protecteur autour du bain de soudure. Ce bouclier déplace les gaz atmosphériques, empêchant ainsi la contamination par l'oxygène et l'azote. En outre, le flux forme une couche de laitier qui protège davantage la soudure en cours de refroidissement et aide à façonner le cordon. Le flux apporte également des éléments d'alliage à la soudure, influençant ses propriétés mécaniques et sa composition chimique.

Le soudage sous flux est-il aussi performant que le soudage MIG ?

La solidité d'une soudure dépend de plusieurs facteurs, dont le matériau de base, la sélection du métal d'apport, les paramètres de soudage et les compétences du soudeur, plutôt que du seul procédé de soudage. Le soudage à l'arc avec fil fourré (FCAW) et le soudage à l'arc avec des métaux gazeux (GMAW/MIG) peuvent tous deux produire des soudures solides et de haute qualité lorsqu'ils sont exécutés correctement. Le soudage à l'arc avec fil fourré excelle souvent dans les applications extérieures et sur des matériaux plus épais en raison de sa pénétration supérieure et de sa tolérance aux contaminants. Le soudage MIG permet généralement d'obtenir des soudures plus nettes, avec moins de nettoyage après la soudure, et il est préférable pour les matériaux fins et les applications critiques sur le plan esthétique. Le choix entre FCAW et MIG doit se faire en fonction des exigences spécifiques du projet, de l'épaisseur du matériau et de l'environnement de soudage.

Quelle est la meilleure application du soudage sous flux ?

Le soudage sous flux, en particulier le soudage à l'arc avec fil fourré (FCAW), excelle dans plusieurs applications :

Le FCAW combine la simplicité du soudage à la baguette avec la productivité des procédés à fil, ce qui en fait un choix polyvalent pour de nombreuses applications industrielles et de construction. Cependant, une bonne ventilation est essentielle en raison des fumées générées par le flux.