Et si le choix du bon flux de soudage pouvait être la clé de joints impeccables et de projets efficaces ? Cet article explore les différents types de flux de soudage, leur rôle dans l'amélioration des performances de soudage, ainsi que des conseils cruciaux pour leur utilisation correcte. De l'élimination des oxydes à la réduction de la tension superficielle, vous découvrirez des conseils pratiques pour améliorer vos résultats de soudage et entretenir votre équipement. Plongez dans cet article pour apprendre à choisir et à utiliser efficacement les flux de soudage, afin d'obtenir des soudures plus solides et plus propres à chaque fois.

Flux : une substance chimique qui peut aider et favoriser le processus de soudage dans l'espace de travail. processus de soudagea un effet protecteur et prévient les réactions d'oxydation.

Les flux peuvent être divisés en trois catégories : solides, liquides et gazeux.

Elle comprend principalement la "conduction auxiliaire de la chaleur", l'"élimination des oxydes", la "réduction de la tension superficielle du matériau soudé", l'"élimination des taches d'huile à la surface du matériau soudé, l'augmentation de la zone de soudage" et la "prévention de la réoxydation".

Les deux rôles clés dans ces aspects sont "l'élimination des oxydes" et "la réduction de la tension superficielle du matériau soudé".

Le rôle du flux est d'améliorer les performances de soudage et la solidité de la soudure.

Le flux peut éliminer les oxydes à la surface du métal et les empêcher de s'oxyder davantage, améliorer l'activité de la soudure et de la surface du métal, augmentant ainsi la mouillabilité et l'adhérence.

Les flux comprennent les flux d'acide fort, les flux d'acide faible et les flux neutres.

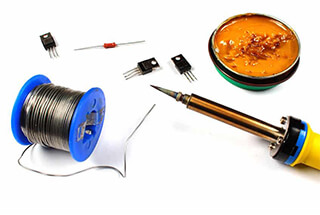

L'outil couramment utilisé flux de soudage pour les électriciens comprennent la colophane, la solution de colophane, la pâte à braser et l'huile à braser, etc.

Leur champ d'application est indiqué dans le tableau et peut être raisonnablement sélectionné en fonction des différents objets à souder.

La pâte à braser et l'huile de brasage ont une certaine corrosivité et ne peuvent pas être utilisées pour souder des composants électroniques et des circuits imprimés.

Après le soudage, la pâte et l'huile de soudure résiduelles doivent être nettoyées.

La colophane doit être utilisée comme flux de soudure pour l'étamage des broches des composants.

Si le circuit imprimé a été enduit d'une solution de colophane, il n'est pas nécessaire d'utiliser du flux pour souder les composants.

Tableau 4-1 Champ d'application des flux courants

| Type de flux | Champ d'application |

| Rosine | Soudage de composants électroniques, installation et soudage de cartes de circuits imprimés, soudage de fils de connexion à l'intérieur d'équipements électroniques, soudage d'extrémités de fils plus minces, etc. |

| Solution de colophane | Traitement par oxydation des circuits imprimés, soudage des extrémités de fils plus minces, etc. |

| Pâte à braser et scories | Soudage d'extrémités de fils plus épaisses, soudage de bornes plus grandes d'équipements électriques, soudage de coques d'équipements, etc. |

Pour le fabricant, il n'existe aucun moyen de tester la composition du flux.

Pour savoir si le solvant du flux est volatil, il suffit de mesurer sa densité.

Si la gravité spécifique augmente fortement, on peut en conclure que le solvant est volatil.

Lors de la sélection du flux, les suggestions suivantes sont données au fabricant :

Le solvant utilisé est déterminé au préalable, par exemple le méthanol, qui a un goût léger mais étouffant, et l'isopropanol, qui a un goût fort.

Bien que le fournisseur puisse également utiliser des solvants mixtes, il est tenu de fournir un rapport sur les ingrédients, qu'il fournit généralement lui-même ;

Toutefois, le prix de l'isopropanol est environ 3 à 4 fois supérieur à celui du méthanol.

Si le prix est fortement réduit auprès des fournisseurs, il peut être difficile de dire de quoi il s'agit.

Il s'agit également de la méthode la plus fondamentale de sélection du flux pour de nombreux fabricants.

Lors de la confirmation de l'échantillon, le fournisseur doit demander au fournisseur de fournir le rapport des paramètres pertinents et de le comparer à l'échantillon.

Si l'échantillon est confirmé comme étant OK, la livraison ultérieure doit être comparée aux paramètres originaux.

En cas d'anomalie, il convient de vérifier le poids spécifique, l'indice d'acidité, etc.

La production de fumée du flux est également un indicateur important.

Si nécessaire, vous pouvez vous rendre chez le fabricant.

S'il s'agit d'un fabricant de flux irréguliers, il craindra cette situation.

Avant de présenter la méthode d'utilisation, parlons de la classification des flux.

Elle peut être divisée en une série de flux sans électrode, qui sont vendus sur le marché sous le nom d'"huile de soudage".

Après utilisation, il convient de veiller au nettoyage, sinon il est facile de provoquer de la corrosion et d'endommager les objets soudés.

D'autre part, les flux de séries organiques, qui peuvent se décomposer rapidement et laisser des résidus inactifs.

L'autre est le flux actif en série à base de résine, qui est non corrosif, hautement isolant et stable à long terme.

Le flux le plus couramment utilisé est le flux de colophane.

D'une manière générale, l'utilisation du flux d'aluminium est relativement simple.

Il faut d'abord essuyer l'alcool sur la pièce à souder pour enlever la tache d'huile, puis appliquer le flux sur la surface à souder, et enfin souder.

Cependant, n'oubliez pas de le nettoyer après le soudage et de veiller à la sécurité pendant l'utilisation. Ne le laissez pas pénétrer dans la bouche, le nez, la gorge et la peau.

Lorsqu'il n'est pas utilisé, il peut être scellé et placé dans un endroit frais et ventilé.

La clé du circuit de soudage de la barre d'étain est de nettoyer la pièce à souder, de chauffer et de faire fondre la colophane sur la pièce à souder ou d'enduire le flux sur l'objet à souder, puis d'utiliser un fer à souder pour manger l'étain et le pointer sur le point à souder.

En général, la colophane est utilisée pour le soudage de petites pièces et le flux pour le soudage de grosses pièces.

La colophane est utilisée sur le circuit imprimé et le flux est utilisé pour le soudage en une seule pièce.

Expliquer :

1. La durée de conservation du produit scellé est de six mois. Ne pas congeler le produit.

La meilleure température de stockage est de 18 ℃ - 25 ℃, et la meilleure humidité de stockage est de 75% - 85%.

2. Après un stockage prolongé du fondant, sa densité doit être mesurée avant utilisation, et la densité doit être ramenée à la normale en ajoutant du diluant.

3. Le flux de solvant est un produit chimique inflammable. Il doit être utilisé dans un environnement bien ventilé, à l'abri du feu et de la lumière directe du soleil.

4. Lorsque le fondant est utilisé dans la cuve scellée, il faut veiller à ajuster raisonnablement la quantité et la pression de pulvérisation en fonction des performances du four à vagues et des caractéristiques du produit.

5. Lorsque le flux est ajouté en continu au réservoir scellé, une petite quantité de sédiments dans le flux s'accumule au fond du réservoir scellé.

Plus le temps est long, plus les sédiments s'accumulent, ce qui peut entraîner le blocage du système de pulvérisation du four à tourbillons.

Afin d'éviter que les sédiments n'obstruent le système de pulvérisation du four à pic, n'affectent la quantité et l'état de la pulvérisation et ne causent des problèmes de soudure des PCB, il est nécessaire de nettoyer et d'entretenir régulièrement le système de pulvérisation, tel que le réservoir étanche et le filtre à tamis.

Il est recommandé de le faire une fois par semaine et de remplacer le flux par le sédiment au fond du réservoir d'étanchéité.

Pour les opérations de soudage manuel :

1. Essayez de ne pas verser trop de flux à la fois, et ajoutez et complétez en fonction du rendement ;

2. Un quart du diluant est ajouté toutes les 1 heures, et le flux approprié est ajouté toutes les 2 heures ;

3. Avant la pause de l'après-midi et du soir ou lorsque l'utilisation est interrompue, essayez de sceller et de couvrir le flux ;

4. Avant de quitter le travail le soir, reverser soigneusement le flux dans le seau et l'installer, et nettoyer la plaque de trempage avec un chiffon propre pour l'attente ;

5. Lors de l'utilisation du flux utilisé la veille, il convient d'ajouter en même temps 1/4 de diluant et plus de deux fois le flux neuf non utilisé, de sorte que le flux utilisé la veille puisse être entièrement utilisé pour éviter tout gaspillage.

6. Lors de l'application du flux par pulvérisation et par moussage, il convient de vérifier régulièrement la pression d'air du compresseur d'air.

Il est préférable de filtrer les taches d'eau et d'huile dans l'air avec plus de deux programmes de filtrage de précision.

Utiliser de l'air comprimé sec, exempt d'huile et anhydre pour éviter d'affecter la structure et les performances du flux.

7. Lors de la pulvérisation, veiller à l'ajustement de la pulvérisation et s'assurer que le flux est uniformément réparti sur la surface de la carte de circuit imprimé.

8. L'onde d'étain est lisse et le circuit imprimé n'est pas déformé, ce qui permet d'obtenir un effet de surface plus uniforme.

9. En cas d'oxydation importante du PCB étamé, veuillez effectuer un prétraitement approprié pour garantir la qualité et la soudabilité.

10. Le flux non scellé doit être scellé avant d'être stocké. Le flux utilisé ne doit pas être versé dans l'emballage d'origine afin de garantir la propreté de la solution d'origine.

11. Le flux mis au rebut doit être éliminé par un personnel spécialisé et ne doit pas être déversé au hasard, ce qui polluerait l'environnement.

12. Pendant le fonctionnement, il faut éviter que la planche nue et le pied des pièces soient pollués par la sueur, les taches de mains, la crème pour le visage, la graisse ou d'autres matières.

Après le soudage, il convient de rester propre et de ne pas se contaminer les mains avant le séchage complet.

13. La quantité de revêtement de flux dépend de la demande du produit.

La quantité de flux recommandée pour un panneau simple est de 25 à 55 ml/min, et la quantité de flux recommandée pour un panneau double est de 35 à 65 ml/min.

14. Lorsque le flux est un procédé de revêtement moussant, la densité du flux doit être contrôlée pour éviter que la structure et les performances du flux ne soient affectées par la volatilisation du solvant dans le flux, l'augmentation de la densité et l'augmentation de la concentration du flux.

Il est recommandé de vérifier la densité du flux lorsque la mousse est utilisée pendant environ 2 heures.

Lorsque la gravité spécifique augmente, ajouter la quantité appropriée de diluant pour l'ajustement.

La plage recommandée pour le contrôle de la gravité spécifique est de ± 0,01 de la gravité spécifique de la spécification de la solution mère.

15. Les température de préchauffage de flux : 75-105 ℃ pour le fond du panneau simple (60-90 ℃ pour la surface du panneau simple), 85-120 ℃ pour le fond du panneau double (70-95 ℃ pour la surface du panneau double).