Vous êtes-vous déjà demandé comment le soudage transforme des pièces métalliques séparées en un tout unifié ? Cet article explore le monde fascinant des joints soudés, en examinant leurs types, leurs caractéristiques mécaniques et les facteurs critiques de leur conception. Découvrez comment ces joints influencent la résistance et la durabilité des structures métalliques.

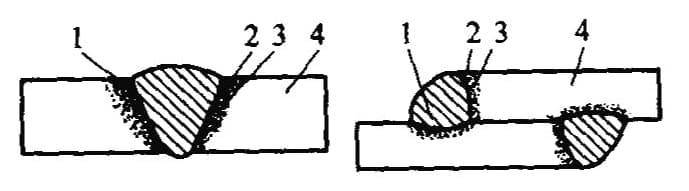

Les joints de soudure à l'arc sont des structures complexes composées de quatre régions distinctes, chacune ayant des caractéristiques et des propriétés uniques :

1 - Métal soudé

2 - Fil métallique fondu

3 - Zone affectée par la chaleur

4 - Matériau de base

Procédé de soudage confère à l'articulation les caractéristiques mécaniques suivantes :

1) Hétérogénéité des performances mécaniques des joints de soudure

En raison des divers processus métallurgiques qui ont lieu pendant le soudage et des différents cycles thermiques et cycles de déformation qui affectent les différentes zones, des disparités significatives apparaissent dans la structure et les propriétés de ces zones. Il en résulte des performances mécaniques hétérogènes pour l'ensemble du joint.

2) Distribution et concentration inégales des contraintes dans les joints de soudure

Les discontinuités géométriques inhérentes aux joints de soudure entraînent une répartition inégale des contraintes de travail et une concentration des contraintes. En présence de défauts de soudage, ou lorsque la forme du joint de soudure ou du joint n'est pas pratique, la concentration des contraintes s'intensifie, ce qui affecte la résistance du joint, en particulier sa résistance à la traction. résistance à la fatigue.

3) Contrainte résiduelle et déformation due à un chauffage inégal pendant le soudage

Le soudage est un processus de chauffage localisé. Au cours de la soudage à l'arcLa température au niveau du cordon de soudure peut atteindre le point d'ébullition du matériau, mais elle diminue rapidement en s'éloignant du cordon jusqu'à la température ambiante. Ce champ de température inégal entraîne des contraintes résiduelles et des déformations au sein de l'élément soudé.

4) Grande rigidité des joints de soudure

Grâce au soudage, le joint et les composants sont unifiés, ce qui permet d'obtenir un degré de rigidité plus élevé que les joints rivetés ou frettés.

Joint soudé (également appelé joint) : Un joint raccordé par soudage.

Joints soudés couramment utilisés :

Joint bout à bout, joint en T, joint transversal, joint à recouvrement, joint d'angle, joint de bord, joint à manchon, joint bout à bout en biseau, joint à bride et joint bout à bout en double V, entre autres.

Les principaux types de joints soudés.

| Nom | Formation du cordon de soudure | Nom | Formation du cordon de soudure |

| Joint en bout |  | Connecteur de terminal |  |

| T-Joint |  | Connecteur oblique |  |

| Joint d'angle |  | Connecteur à bride | |

| Lap Joint |  | Connecteur bout à bout scellé |

1. Jointure bout à bout

Un joint d'about est formé en soudant ensemble les bords aboutés de deux pièces positionnées dans le même plan. Cette configuration de joint est largement adoptée dans diverses structures soudées en raison de sa conception raffinée, de sa capacité de charge supérieure, de son rapport résistance/poids élevé et de son utilisation efficace des matériaux.

La popularité de l'assemblage bout à bout tient à sa capacité à transmettre les forces directement à travers la soudure, ce qui se traduit par une répartition plus uniforme des contraintes par rapport à d'autres types d'assemblages. Cette caractéristique le rend particulièrement adapté aux applications impliquant des charges cycliques ou des environnements sujets à la fatigue, tels que les appareils à pression, les pipelines et les charpentes métalliques.

Cependant, la nature bord à bord de la connexion impose des exigences strictes en matière de préparation et d'alignement des surfaces d'accouplement. La préparation précise des bords, y compris le biseautage pour les matériaux plus épais, et le maintien de tolérances d'ajustement serrées sont essentiels pour assurer une pénétration complète et minimiser le risque de défauts de soudure.

Dans la production de soudure, le cordon de soudure d'un assemblage bout à bout présente généralement un léger profil convexe, dépassant de la surface du matériau de base. Bien que ce renforcement puisse apporter une résistance supplémentaire, il crée également une discontinuité géométrique. Cette surface non uniforme peut entraîner une concentration de contraintes au niveau du bord de la soudure - la zone de transition entre le métal soudé et le matériau de base. Pour atténuer ce problème, des traitements post-soudure tels que le meulage ou l'usinage peuvent être utilisés pour obtenir une surface plane, en particulier dans les applications où la résistance à la fatigue ou les propriétés aérodynamiques sont essentielles.

Les techniques de soudage modernes, telles que le soudage laser automatisé ou le soudage par faisceau d'électrons, peuvent produire des joints bout à bout de haute qualité avec une distorsion minimale et des zones affectées par la chaleur étroites, ce qui améliore encore les propriétés mécaniques du joint et l'intégrité structurelle globale.

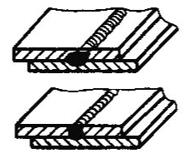

2. Joint en T

Un joint en T (ou joint transversal) est formé en reliant des éléments perpendiculaires à l'aide d'une soudure d'angle, créant ainsi une configuration ressemblant à la lettre "T". Ce joint polyvalent peut supporter des forces et des couples multidirectionnels, ce qui le rend essentiel dans diverses applications structurelles. Les joints en T sont principalement utilisés dans les structures en caisson, la fabrication d'appareils à pression (tels que les raccords tube-coque) et la fixation des anneaux de renforcement des trous d'homme au corps des navires.

La géométrie des joints en T présente des défis uniques en matière de distribution des contraintes. La transition abrupte entre le cordon de soudure et le matériau de base entraîne une distorsion importante du flux de force sous les charges externes, ce qui se traduit par un champ de contraintes très non uniforme et complexe. Ce phénomène entraîne des concentrations de contraintes importantes à la racine et à la pointe de la soudure d'angle, qui sont des zones critiques sujettes à des défaillances dues à la fatigue.

Pour atténuer ces concentrations de contraintes et améliorer les performances des joints, plusieurs stratégies peuvent être employées :

Lors de la conception et de la fabrication des joints en T, les ingénieurs doivent soigneusement prendre en compte des facteurs tels que la sélection des matériaux, les paramètres de soudage et les scénarios de charge potentiels afin de garantir une performance optimale du joint et sa longévité en service.

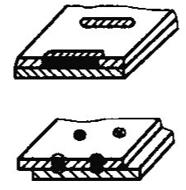

3. Joint de recouvrement

Un joint à recouvrement est créé en faisant se chevaucher deux plaques, puis en effectuant une soudure d'angle à l'extrémité ou sur le côté, ou en ajoutant une soudure en bouchon ou en rainure. En raison du désalignement des axes des deux plaques dans le joint de recouvrement, un moment de flexion supplémentaire est généré sous la charge, ce qui peut avoir une incidence sur les éléments suivants résistance des soudures.

Par conséquent, les joints à recouvrement ne sont généralement pas utilisés pour les principaux éléments porteurs de pression dans les chaudières et les appareils à pression.

La modification importante de la forme des composants due aux joints à recouvrement entraîne une concentration de contraintes plus complexe que dans le cas des joints à plat, ce qui se traduit par une répartition extrêmement inégale des contraintes sur l'ensemble du joint.

Dans les joints de recouvrement, en fonction des différentes directions de la contrainte agissant sur la soudure d'angle de chevauchement, ces soudures peuvent être classées comme frontales, latérales ou diagonales. soudures d'angle.

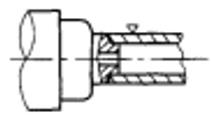

Outre le soudage de deux plaques d'acier empilées à l'extrémité ou sur le côté, les joints à recouvrement impliquent également le soudage de rainures et de bouchons (trous ronds et trous oblongs). La structure d'un joint à recouvrement soudé par rainure est illustrée sur la figure.

Tout d'abord, la pièce à assembler est percée d'une rainure, puis la rainure est remplie de métal de soudure. La section transversale de la soudure de la rainure est rectangulaire et sa largeur est égale à deux fois l'épaisseur de la pièce à assembler. La longueur de la rainure doit être légèrement inférieure à la longueur du recouvrement.

Le soudage par bouchons implique forage les trous dans les plaques à assembler, en remplaçant la rainure dans le soudage par rainure, et en utilisant du métal soudé pour remplir ces trous, reliant ainsi les deux plaques. Le soudage par bouchon peut être divisé en deux types : le soudage par bouchon de trous circulaires et le soudage par bouchon de trous oblongs, comme le montre la figure.

4. Joint d'angle

Un joint d'angle est formé lorsque deux plaques sont soudées sur leurs bords selon un certain angle. Les joints d'angle sont couramment utilisés dans les structures en caisson, les joints de tuyaux en selle et les raccordements avec des corps cylindriques. Le raccordement entre les tubes à fumée et les embouts dans les petites chaudières prend également cette forme.

Comme les joints en T, les joints d'angle unilatéraux ont une résistance extrêmement faible aux moments de flexion inversés. À moins que les plaques ne soient très fines ou que la structure ne soit pas critique, les biseaux doivent généralement être réalisés pour le soudage double face, faute de quoi la qualité ne peut être garantie.

Lors du choix du type de joint, il faut avant tout tenir compte de la structure du produit, ainsi que de facteurs tels que les conditions de contrainte et les coûts de transformation.

Par exemple :

Les assemblages bout à bout sont largement utilisés parce qu'ils répartissent uniformément les contraintes et économisent le métal. Cependant, les assemblages bout à bout nécessitent des dimensions de coupe et un assemblage précis.

Les joints en T supportent généralement des contraintes de cisaillement mineures ou servent simplement de soudures d'assemblage.

Les joints à recouvrement n'exigent pas une grande précision d'assemblage et sont faciles à assembler, mais leur capacité de charge est faible, de sorte qu'ils sont généralement utilisés dans des structures non critiques.

Les exigences relatives à la qualité des soudures, à la taille des soudures, à la position des soudures, à l'épaisseur des pièces, aux dimensions géométriques et aux conditions de travail dans la conception des joints soudés déterminent la diversité de la sélection. méthodes de soudage et les processus de formulation. Une conception et une sélection raisonnables des joints soudés garantissent non seulement la solidité des soudures et de la structure globale de l'acier, mais simplifient également le processus de production et réduisent les coûts de fabrication.

Principaux facteurs de conception et de sélection des joints soudés :

Tableau 1-2 : Conception comparative des formes de joints soudés

| Principes de conception des joints | Conception sujette aux défaillances | Conception améliorée |

| Augmenter le front soudure d'angle |  |  |

| La position du cordon de soudure doit faciliter le soudage et l'inspection. |  |  |

| Pour réduire la concentration de contraintes au niveau du joint de soudure par recouvrement, il convient de le concevoir comme un joint avec certains allègements de contraintes. |  |  |

| Couper les angles vifs des nervures de renforcement |  |  |

| Les soudures doivent être réparties |  |  |

| Éviter les soudures transversales |  |  |

| Les soudures doivent être conçues sur ou près de l'axe neutre dans une position symétrique. |  |  |

| Les cordons de soudure soumis à la flexion doivent être conçus du côté de la tension, et non du côté de la compression non soudée. |  |  |

| Éviter de placer les joints de soudure là où les contraintes sont concentrées. |  |  |

| Les cordons de soudure doivent être évités dans les zones les plus sollicitées. |  |  |

| La surface de traitement doit être exempte de joints de soudure. |  |  |

| La position des soudures automatiques doit être conçue de manière à réduire au minimum le réglage de l'équipement de soudage et le nombre de retournements de la pièce. |  |  |

Un cordon de soudure est le joint formé après avoir soudé des pièces ensemble.

Catégories :

1. En fonction de la position spatiale, on distingue les cordons de soudure plats, les cordons de soudure horizontaux, les cordons de soudure verticaux et les cordons de soudure aériens.

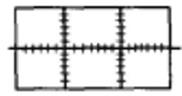

2. En fonction de la méthode d'assemblage, on peut distinguer les soudures bout à bout, les soudures d'angle et les soudures en bouchon.

3. Sur la base de la continuité, on peut classer les cordons de soudure en deux catégories : les cordons de soudure continus et les cordons de soudure intermittents.

4. En fonction de la charge supportée, on peut distinguer les cordons de soudure de travail et les cordons de soudure de contact.

Le cordon de soudure est un élément essentiel du joint soudé. Les formes de base du cordon de soudure sont le cordon de soudure en bout et le cordon de soudure d'angle.

1. Soudures bout à bout :

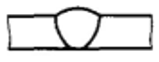

Les soudures bout à bout sont formées le long de la jonction entre deux pièces. Ils peuvent avoir une configuration non rainurée (ou rainure en forme de I) ou rainurée. La forme de la surface du cordon de soudure peut être convexe ou affleurer la surface.

2. Soudures d'angle :

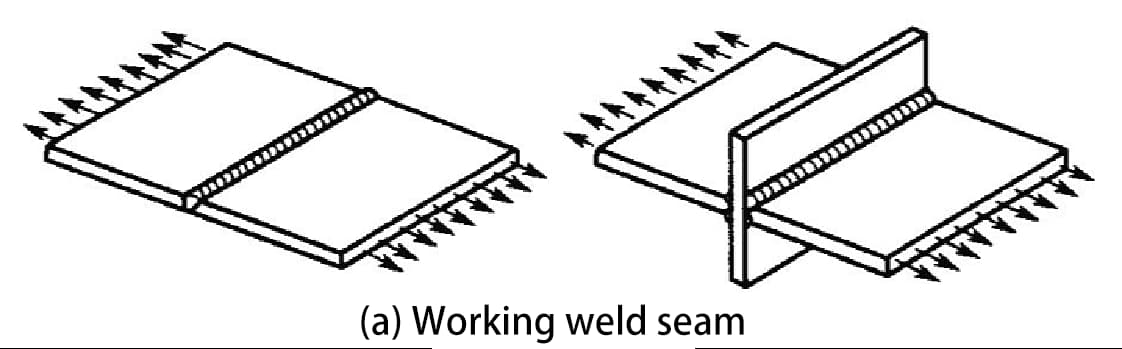

Soudures de travail (également appelées soudures porteuses)

Il s'agit des cordons de soudure qui, en série avec les parties soudées, supportent principalement les charges. Si ces cordons venaient à se rompre, la structure en acier subirait immédiatement de graves dommages.

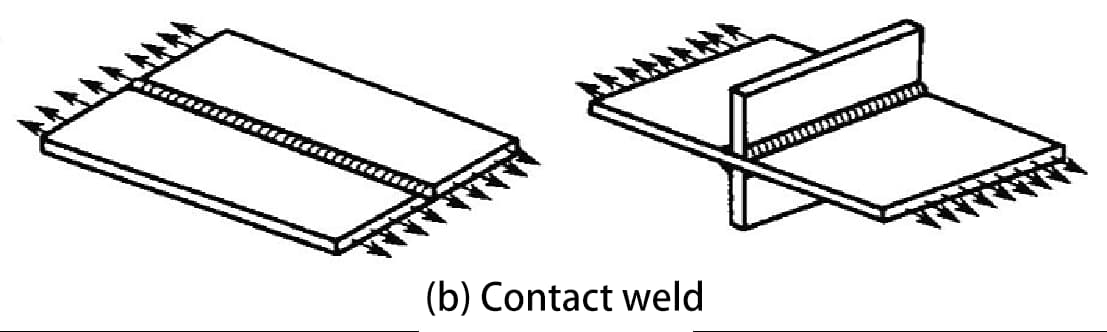

Soudures par contact (également connues sous le nom de soudures non porteuses)

Il s'agit de cordons de soudure qui unifient parallèlement deux ou plusieurs pièces soudées (c'est-à-dire qu'ils assurent la connectivité). Ces joints ne supportent pas directement les charges et sont soumis à une force minimale pendant le fonctionnement. Si un tel joint venait à se rompre, la structure ne se briserait pas immédiatement.

Une rainure est une tranchée formée par l'usinage de certaines formes géométriques sur les parties à souder d'une pièce selon les exigences de la conception ou du processus.

Préparation de la rainure :

Le processus d'usinage de la rainure à l'aide de méthodes mécaniques, d'une flamme ou d'un arc électrique.

Objectif de la préparation des sillons :

(1) Pour s'assurer que l'arc pénètre profondément dans la racine du cordon de soudure pour une fusion complète, pour obtenir une formation optimale du cordon de soudure et pour faciliter l'élimination du laitier.

(2) Pour aciers alliésLa rainure permet également d'ajuster le rapport entre le métal de base et le métal d'apport (c'est-à-dire le rapport de fusion).

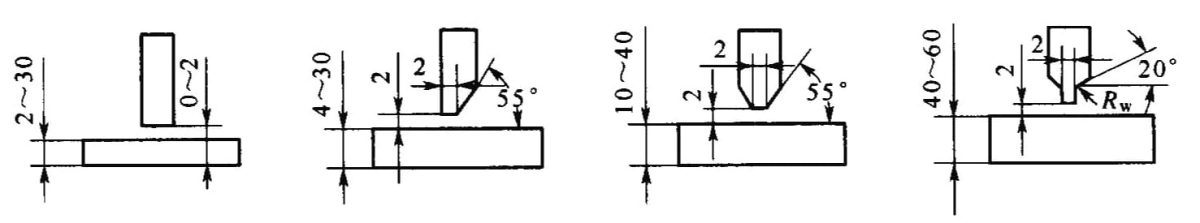

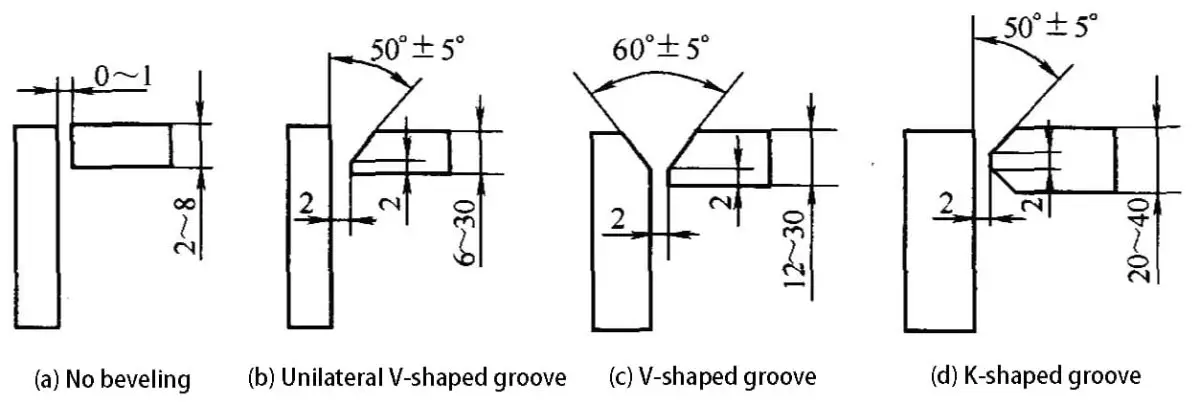

En fonction de l'épaisseur de la tôle, les bords de soudure des cordons de soudure bout à bout peuvent être roulés, équarris ou usinés en forme de V, de X, de K ou de U.

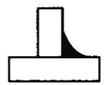

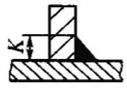

(2) En fonction de l'épaisseur de la pièce, de la structure et des conditions de charge, les formes de rainures pour les joints d'angle et les joints en T peuvent être divisées en forme de I, en forme de V unilatéral avec un bord émoussé, et en forme de K.

a) Forme en I

b) Forme en V unilatéral (avec bord émoussé)

c) Forme en K (avec bord émoussé)

2. Principes de conception des rainures

La forme et les dimensions de la rainure sont principalement choisies et conçues en fonction de l'épaisseur de la structure en acier, de la méthode de soudage choisie, de la position de soudage et du processus de soudage. La conception doit :

1) Minimiser la quantité de matériau d'apport dans le cordon de soudure ;

2) Exposer bien soudabilité;

3) Veiller à ce que la forme de la rainure soit facile à usiner ;

4) Facilite l'ajustement de la déformation de la soudure ;

En général, pour le soudage de pièces jusqu'à 6 mm d'épaisseur à l'aide d'une électrode à l'arc, ou pour le soudage automatique de pièces jusqu'à 14 mm d'épaisseur, il est possible d'obtenir un cordon de soudure qualifié sans préparation de la rainure.

Toutefois, un espace doit être maintenu entre les plaques pour que le métal d'apport remplisse le bain de soudure, assurant ainsi une fusion complète. Si le tôle d'acier dépasse l'épaisseur mentionnée ci-dessus, l'arc ne peut pas pénétrer à travers la plaque, et la préparation de la rainure doit être envisagée.

Pour garantir une fabrication précise et exacte de leurs conceptions, les ingénieurs doivent communiquer de manière exhaustive les spécifications techniques des structures et des produits au moyen de dessins de conception détaillés et de documents de spécification complets.

Pour les joints soudés, les concepteurs utilisent principalement des symboles de soudure normalisés et des codes de processus de soudage. Bien que les méthodes traditionnelles de dessin technique puissent être utilisées, le fait de détailler graphiquement ou textuellement les exigences et les considérations relatives aux processus de soudage complexes peut devenir excessivement lourd et sujet à des interprétations erronées.

Par conséquent, la mise en œuvre de symboles et de codes normalisés est cruciale pour spécifier sans ambiguïté les aspects critiques suivants des joints soudés :

Ces représentations normalisées permettent non seulement de rationaliser le flux de travail de la conception à la fabrication, mais aussi de minimiser les erreurs de communication, d'améliorer la productivité et de garantir une qualité constante dans divers environnements de fabrication. En outre, elles facilitent la mise en conformité avec les normes internationales de soudage telles que AWS A2.4 ou ISO 2553, qui sont essentielles pour les opérations de fabrication et l'assurance qualité à l'échelle mondiale.

Symboles de soudure : Symboles marqués sur les dessins pour représenter la forme, la taille et la méthode du cordon de soudure.

Ils sont régis par la norme GB/T324-1998 "Symbolic Representation of Weld Seams" (applicable au soudage par fusion de métaux et au soudage par résistance) et par la norme GB/T5185-1999 "Representation Codes for Metal Welding and Brasage Méthodes sur les dessins.

Le symbole d'un cordon de soudure se compose de

Symboles de base : Ces symboles représentent la forme de la section transversale du cordon de soudure, approximativement la forme de la section transversale du cordon de soudure.

| Noms des cordons de soudure | Forme de la section transversale du cordon de soudure. | Symbole |

| Soudure en I |  |  |

| Soudure en V |  |  |

| Soudure en V émoussé |  |  |

| Soudure en V unilatéral |  |  |

| Soudure en forme de V sur un seul côté, à bords émoussés |  | |

| Soudure en U émoussé |  |  |

| Scellement du cordon de soudure |  | |

| Soudure d'angle |  |  |

| Soudure par bouchon ou soudure par rainure |  |  |

| Soudure évasée en V |  |  |

| Soudure par points |  |  |

| Soudure à la molette |  |  |

Symboles supplémentaires : Ces symboles représentent des exigences supplémentaires concernant les caractéristiques de la forme de la surface du cordon de soudure. Les symboles supplémentaires sont généralement utilisés en conjonction avec les symboles de base du cordon de soudure lorsqu'il existe des exigences particulières concernant la forme de la surface du cordon de soudure.

| Nom | Assisté Technique de soudage | Symbole | Instructions |

| Symbole plat |  | Indique une surface de soudure affleurante. | |

| Symbole concave |  | Indique une surface de soudure concave. | |

| Symbole convexe |  | Indique une surface de soudure convexe. |

Symboles de renforcement des soudures : Il s'agit de symboles utilisés pour illustrer certaines caractéristiques d'un cordon de soudure.

| Nom | Formulaire | Symbole | Indication |

| Symbole avec tampon |  | Indique la présence d'une bande d'appui au bas du cordon de soudure. | |

| Symbole de soudure à trois côtés |  |  | Suggère des soudures sur trois côtés et la direction de l'ouverture. |

| Symbole de soudure du périmètre |  |  | Symbolise un cordon de soudure entourant la pièce. |

| Symbole du champ |  | Indique le soudage effectué sur place ou sur un chantier de construction. | |

| Symbole de la queue |  | La référence à l'extrémité du symbole de la ligne conductrice peut être faite au document GB5185-1999 pour les méthodes de soudage et les notations similaires". |

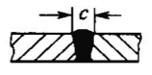

Symboles de dimensionnement des cordons de soudure : Il s'agit de symboles utilisés pour représenter les dimensions des caractéristiques des rainures et des cordons de soudure.

| Symbole | Nom | Schéma de principe |

| σ | Epaisseur de la tôle |  |

| c | Largeur du cordon de soudure |  |

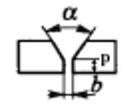

| b | Lacune de la racine |  |

| K | Hauteur de l'embout de soudure |  |

| p | Hauteur de l'arête émoussée |  |

| d | Diamètre du point de soudure |  |

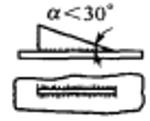

| a | Angle de la rainure |  |

| h | Renforcement par soudure |  |

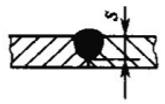

| s | Épaisseur effective de la soudureMême joint de soudure |  |

| N | Quantité Symbole |  |

| e | Espacement des soudures |  |

| l | Longueur de la soudure |  |

| R | Rayon de la racine |  |

| H | Hauteur de la rainure |  |

Ligne de conduite : Composé d'une ligne de tête fléchée, de deux lignes de référence (lignes horizontales) - une ligne continue et une ligne en pointillés - et d'un empennage.

Afin de simplifier l'annotation et l'explication textuelle des méthodes de soudage, il est possible d'utiliser les codes représentant les différentes méthodes de soudage telles que le soudage métallique et le brasage, désignés par des chiffres arabes conformément à la norme nationale GB/T 5185-1999.

Les annotations relatives à la méthode de soudage sont situées à la fin de la ligne guide.

| Nom | Méthode de soudage |

| Soudage à l'arc | 1 |

| Blindé Arc métallique Soudage | 111 |

| Soudage à l'arc submergé | 12 |

| Métal Inerte Soudage au gaz (MIG) | 131 |

| Soudage au gaz inerte de tungstène (TIG) | 141 |

| Soudage sous pression | 4 |

| Soudage par ultrasons | 41 |

| Soudage par friction | 42 |

| Soudage par diffusion | 45 |

| Soudage par explosion | 441 |

| Soudage par résistance | 2 |

| Soudage par points | 21 |

| Soudage de joints | 22 |

| Soudage par étincelle | 24 |

| Soudage au gaz | 3 |

| Soudage à l'oxyacétylène | 311 |

| Soudage à l'oxypropane | 312 |

| Autres méthodes de soudage | 7 |

| Soudage au laser | 751 |

| Faisceau d'électrons | 76 |

Représentation schématique des soudures

Conformément à la norme nationale GB/Tl2212-1990 "Dessin technique - Dimensions, proportions et représentation simplifiée des éléments suivants Symboles de soudage"Lorsqu'il est nécessaire de représenter les soudures de manière simplifiée sur les dessins, elles peuvent être représentées à l'aide de vues, de vues en coupe ou de vues en coupe transversale, voire de vues axonométriques à des fins d'illustration.

En règle générale, un seul type de représentation est autorisé par dessin.

(a) Méthode de dessin de la vue frontale de l'extrémité de la soudure

(b) Méthode de dessin de la vue de la section du cordon de soudure

(c) Méthode de dessin du profil de la soudure

Les normes nationales GB/T324-1988, GB/T5185-1999 et GB/T12212-1990 stipulent toutes les trois les méthodes d'annotation des symboles de soudage et des codes de méthode de soudage.

(1) Les symboles de soudage et les codes de méthode de soudage peuvent être représentés avec précision et sans ambiguïté grâce aux lignes directrices et aux réglementations pertinentes.

(2) Lors de l'annotation des soudures, il convient d'abord d'annoter les symboles de base de la soudure au-dessus ou au-dessous des lignes de référence, et les autres symboles sont annotés dans leurs positions respectives comme prescrit.

(3) Il n'y a généralement pas d'exigences spécifiques concernant la position de la flèche par rapport à la soudure, mais lors de l'annotation de soudures en V, en V simple, en J, etc., la flèche doit pointer vers la pièce avec la rainure.

(4) Si nécessaire, la ligne de flèche peut être pliée une fois.

(5) La ligne de référence imaginaire peut être tracée au-dessus ou au-dessous de la ligne de référence réelle.

(6) La ligne de référence doit généralement être parallèle au bord inférieur du dessin, mais dans des conditions particulières, elle peut également être perpendiculaire au bord inférieur.

(7) Si la soudure et la ligne fléchée se trouvent du même côté du joint, le symbole de base de la soudure est annoté du côté de la ligne de référence réelle ; inversement, si la soudure et la ligne fléchée ne se trouvent pas du même côté du joint, le symbole de base de la soudure est annoté du côté de la ligne de référence imaginaire.

Si nécessaire, le symbole de base de la soudure peut être accompagné de symboles de taille et de données.

Principes d'annotation :

1) Les dimensions de la section transversale du cordon de soudure sont indiquées sur le côté gauche du symbole de base : hauteur du bord émoussé p, hauteur de la rainure H, taille de l'angle de soudure K, hauteur résiduelle du cordon de soudure h, épaisseur effective du cordon de soudure S, rayon de la racine R, largeur du cordon de soudure C et diamètre du grain de soudure d.

2) Les dimensions dans le sens de la longueur du cordon de soudure sont indiquées sur le côté droit du symbole de base, par exemple : longueur du cordon de soudure L, espace entre les cordons de soudure e et nombre de cordons de soudure identiques n.

3) L'angle de la rainure α, l'angle de la face de la rainure β, l'espace entre les racines b et d'autres dimensions sont marqués sur le côté supérieur ou inférieur du symbole de base.

4) Le symbole du nombre de cordons de soudure identiques est marqué à l'extrémité de la queue.

5) Lorsqu'il y a plusieurs dimensions à marquer et qu'elles ne sont pas faciles à distinguer, le symbole de dimension correspondant peut être ajouté devant les données.

| Nom | Schéma de principe | Étiquetage |

| Soudure bout à bout |  |  |

|  | |

| Soudure d'angle intermittente |  |  |

| Soudure d'angle intermittente en quinconce |  |  |

| Soudure par points |  |  |

| Soudure Soudure |  |  |

| Soudure en bouchon ou soudure en rainure |  |  |

Dans le document GB/T12212-1990, des méthodes d'annotation simplifiées pour les joints de soudure sont également stipulées dans certaines circonstances.