Le soudage est l'épine dorsale de la fabrication moderne, mais avec autant de méthodes disponibles, comment choisir celle qui convient à votre projet ? Dans cet article de blog, nous allons nous plonger dans le monde du soudage et explorer les techniques les plus couramment utilisées dans l'industrie aujourd'hui. Notre ingénieur mécanicien expert vous guidera à travers les avantages et les inconvénients de chaque méthode, vous aidant à prendre une décision éclairée pour votre prochain projet. Préparez-vous à enrichir vos connaissances et à passer à la vitesse supérieure en matière de soudage !

Le soudage manuel à l'arc est la méthode de soudage la plus ancienne et la plus utilisée parmi toutes les techniques de soudage à l'arc.

Il utilise une baguette de soudage à enrobage externe comme électrode et métal d'apport, l'arc brûlant entre l'extrémité de la baguette de soudage et la surface de la pièce à souder.

Sous l'effet thermique d'un arc électrique, le revêtement peut, d'une part, générer du gaz pour protéger l'arc et, d'autre part, produire du laitier pour couvrir la surface du bain de soudure, empêchant ainsi le métal en fusion d'interagir avec le gaz environnant.

Le rôle le plus important du laitier est de subir des réactions physico-chimiques avec le métal fondu ou d'introduire des éléments d'alliage, améliorant ainsi les propriétés du métal fondu. cordon de soudure.

Soudage à l'arc est simple, portable et souple d'utilisation. Il peut être utilisé pour le soudage de joints courts dans le cadre de réparations et d'assemblages, en particulier pour le soudage dans des zones difficiles d'accès.

Avec l'aide d'un baguette de soudureLe soudage à l'arc peut être appliqué à la plupart des aciers industriels au carbone, aux aciers inoxydables, à la fonte, au cuivre, à l'aluminium, au nickel et à leurs alliages.

Il s'agit d'un type de soudage à l'arc sous protection gazeuse à électrode non consommable, où un arc entre l'électrode de tungstène et la pièce à usiner fait fondre le métal et forme un cordon de soudure.

Au cours de la processus de soudageL'électrode de tungstène ne fond pas et sert uniquement d'électrode.

Simultanément, de l'argon ou de l'hélium est envoyé par la buse de la torche de soudage pour assurer la protection. Du métal supplémentaire peut être ajouté selon les besoins, un processus connu internationalement sous le nom de "soudage à l'arc". Soudage TIG.

Le soudage au gaz inerte de tungstène (TIG) est une excellente méthode pour assembler des tôles minces et pour le soudage en profondeur, car il permet de mieux contrôler l'apport de chaleur.

Cette méthode peut être appliquée à presque tous les raccords métalliques, mais elle est particulièrement utile dans les cas suivants soudage des métaux comme l'aluminium et le magnésium, qui forment des oxydes réfractaires, ainsi que des métaux réactifs comme le titane et le zirconium.

Bien que cette méthode de soudage permette d'obtenir des soudures de haute qualité, sa vitesse est plus lente que celle des autres techniques de soudage à l'arc.

Cette méthode de soudage utilise la chaleur de l'arc brûlant entre le fil de soudage alimenté en continu et la pièce à souder. L'arc est protégé par un gaz pulvérisé par la buse de la torche.

Gaz Arc métallique Le soudage utilise généralement des gaz de protection tels que l'argon, l'hélium, le CO2 ou un mélange de ces gaz.

Lorsque l'argon ou l'hélium est utilisé comme gaz de protection, on parle de métal inerte. Soudage au gaz (MIG), terme couramment utilisé au niveau international.

Lorsqu'un mélange de gaz inerte et de gaz oxydant (O2, CO2) est utilisé comme gaz de protection, ou lorsqu'un gaz CO2 ou un mélange de CO2 + O2 est utilisé, on parle universellement de soudage au gaz actif métallique (MAG).

Les principaux avantages de Soudage MAG La capacité de souder commodément dans diverses positions, associée à une vitesse de soudage et à un taux de dépôt élevés, fait partie des avantages de ce système.

Le soudage MAG est compatible avec la plupart des principaux métaux, y compris l'acier au carbone et l'acier inoxydable. acier allié. En revanche, le soudage à l'arc sous gaz métallique (GMAW) avec un bouclier de gaz inerte convient à l'acier inoxydable, à l'aluminium, au magnésium et au cuivre, titaneles alliages de zirconium et de nickel. Cette méthode de soudage peut également être utilisée pour soudage par points.

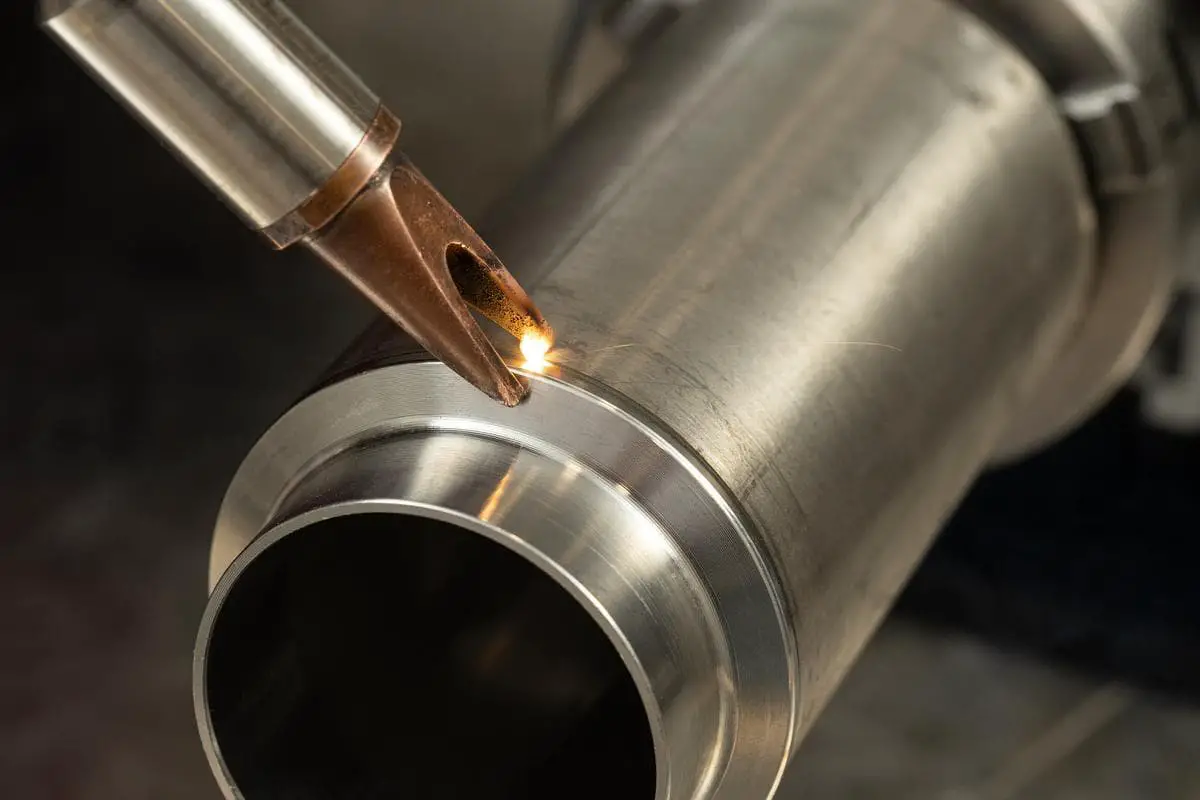

Soudage à l'arc plasma est un type de soudage à l'arc à électrode non consommable. Il utilise un arc comprimé entre l'électrode et la pièce à souder (appelé arc transféré) pour réaliser le soudage.

L'électrode généralement utilisée est en tungstène. Le gaz plasmatique qui génère le arc plasma peut être de l'argon, de l'azote, de l'hélium ou un mélange des deux.

En outre, un gaz inerte est utilisé pour la protection à travers la buse. Pendant le soudage, il est possible d'ajouter du métal d'apport, mais ce n'est pas toujours nécessaire.

Lors du soudage à l'arc plasma, la pénétration de l'arc est forte en raison de l'arc rectiligne et de la densité d'énergie élevée. L'effet de trou de serrure produit pendant le soudage à l'arc plasma permet de soudage bout à bout de la plupart des métaux dans une certaine plage d'épaisseur sans qu'il soit nécessaire d'utiliser une rainure, ce qui garantit une fusion constante et des joints de soudure réguliers.

Par conséquent, le soudage à l'arc plasma présente un taux de productivité élevé et d'excellentes performances. qualité des soudures. Cependant, le plasma équipement de soudage à l'arcy compris la buse, est relativement complexe et nécessite un contrôle élevé des paramètres du processus de soudage.

La plupart des métaux qui peuvent être soudés avec du gaz inerte de tungstène (TIG) peuvent également être soudés à l'aide du soudage à l'arc plasma.

En revanche, le soudage à l'arc plasma est plus efficace pour les métaux extrêmement fins (moins de 1 mm).

Le soudage à l'arc avec fil tubulaire utilise également l'arc brûlant entre le fil de soudage alimenté en continu et la pièce à souder comme source de chaleur pour le soudage, ce qui peut être considéré comme un type de soudage à l'arc avec gaz et métal. Le fil de soudage utilisé est tubulaire et rempli de divers composants de flux.

Pendant le soudage, un gaz protecteur, principalement du CO2, est ajouté à l'extérieur. Le flux, lorsqu'il est chauffé, se décompose ou fond, produisant ainsi un laitier qui protège le bain de soudure, la diffusion de l'alliage et la stabilisation de l'arc.

Le soudage à l'arc avec fil fourré, outre les avantages du soudage à l'arc avec gaz et métal susmentionné, est supérieur d'un point de vue métallurgique en raison de la fonction du flux interne. Cette méthode peut être appliquée pour souder divers joints de la plupart des métaux ferreux.

Le soudage à l'arc sous flux a été largement adopté dans plusieurs pays industriels avancés. Le terme "fil fourré" est ce que nous appelons actuellement "fil de soudure tubulaire".

Cette catégorie de méthodes de soudage utilise la chaleur de résistance comme source d'énergie, y compris le soudage électrique au laitier alimenté par la chaleur de résistance du laitier fondu et le soudage à l'arc. soudage par résistance alimenté par la chaleur de la résistance solide. Le soudage électrique au laitier, qui présente des caractéristiques uniques, sera abordé plus loin.

Cette section présente principalement les différents types de soudage par résistance qui utilisent la chaleur de la résistance solide comme source d'énergie, y compris le soudage par points, le soudage à la molette, soudage par projectionet le soudage bout à bout.

Le soudage par résistance est une méthode qui permet de faire fondre les surfaces de contact entre deux pièces en utilisant la chaleur résistive générée par le passage du courant à travers les pièces sous une certaine pression de l'électrode. Ce procédé utilise généralement un courant important.

Pour éviter la formation d'un arc à la surface de contact et pour souder par forgeage le métal du joint, la pression doit être appliquée de manière constante pendant le soudage. Dans ce type de soudage par résistance, la propreté de la surface de la pièce est primordiale pour obtenir une qualité de soudure stable.

Il est donc essentiel de nettoyer les surfaces de contact entre l'électrode et la pièce, ainsi qu'entre les pièces avant le soudage.

Le soudage par points, le soudage à la molette et le soudage par bossage se caractérisent par un courant de soudage élevé (monophasé, de quelques milliers à quelques dizaines de milliers d'ampères), un temps d'excitation court (de quelques cycles à quelques secondes), un équipement coûteux et complexe et une productivité élevée, ce qui les rend adaptés à la production de masse.

Ces méthodes sont principalement utilisées pour le soudage d'assemblages de tôles minces d'une épaisseur inférieure à 3 mm. Elles permettent de souder toutes sortes d'aciers, de métaux non ferreux comme l'aluminium et le magnésium, leurs alliages et l'acier inoxydable.

Le soudage par faisceau d'électrons est une méthode qui utilise l'énergie thermique produite lorsqu'un faisceau d'électrons concentré à grande vitesse frappe la surface d'une pièce.

Lors du soudage par faisceau d'électrons, un canon à électrons génère et accélère le faisceau d'électrons.

Les types courants de soudage par faisceau d'électrons sont : le soudage par faisceau d'électrons sous vide poussé, le soudage par faisceau d'électrons sous vide faible et le soudage par faisceau d'électrons sans vide.

Les deux premières méthodes sont appliquées dans une chambre à vide. Le temps de préparation pour le soudage (principalement le temps de pompage sous vide) est assez long, et la taille de la pièce à usiner est limitée par la taille de la chambre à vide.

Par rapport au soudage à l'arc, le soudage par faisceau d'électrons se distingue par sa profondeur. pénétration de la soudureIl est polyvalent, capable de souder avec précision des matériaux minces et de traiter des pièces très épaisses, jusqu'à 300 mm. Polyvalent, il est capable de souder avec précision des matériaux minces et de traiter des pièces très épaisses, jusqu'à 300 mm.

Tous les métaux et alliages qui peuvent être soudés par fusion à l'aide d'autres méthodes conviennent au soudage par faisceau d'électrons. Il est principalement utilisé pour le soudage de produits de haute qualité.

En outre, il peut résoudre le problème de la problèmes de soudage associée aux métaux dissemblables, aux métaux facilement oxydés et aux métaux difficiles à fondre. Toutefois, il ne convient pas pour les articles produits en série.

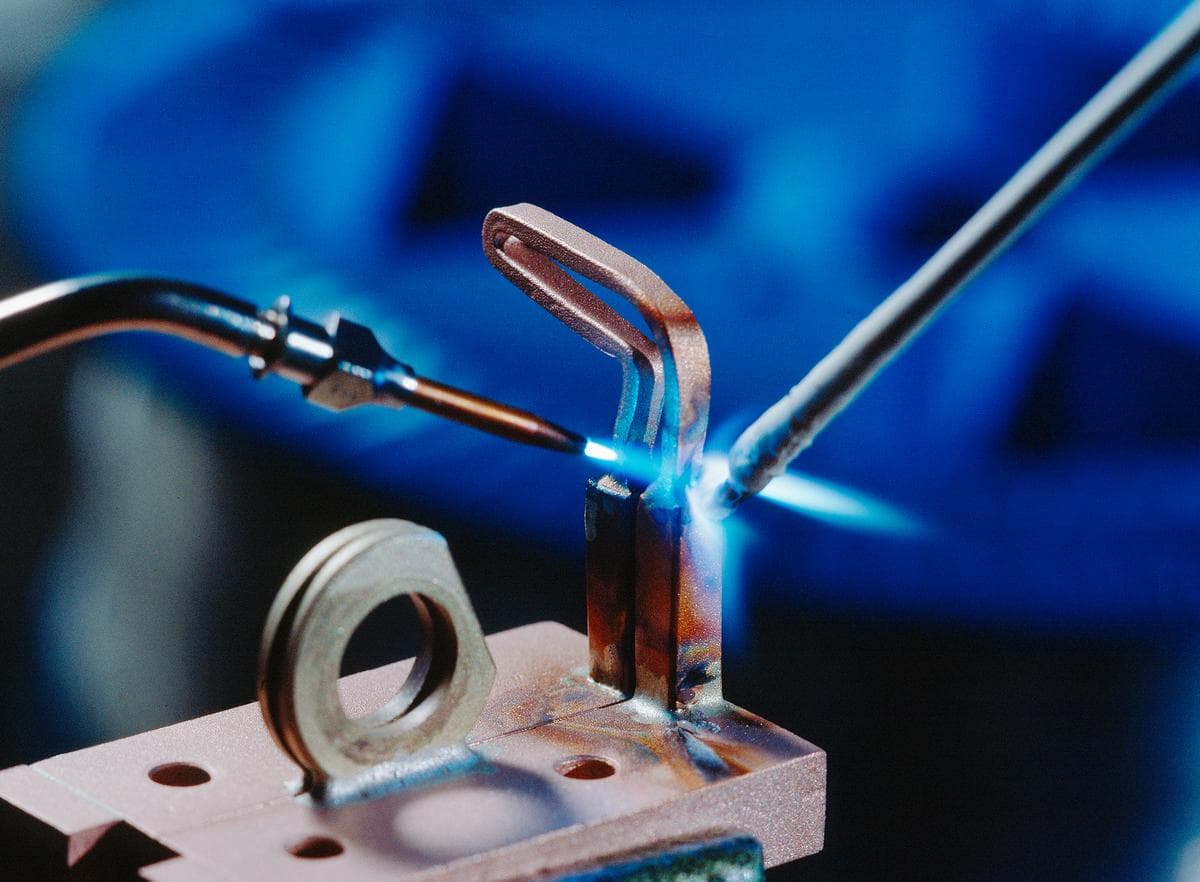

Soudage au laser utilise un flux de photons monochromatiques cohérents de haute puissance, focalisés dans un faisceau laser, comme source de chaleur pour le processus de soudage. Cette approche du soudage comprend généralement le soudage au laser à puissance continue et le soudage au laser à puissance pulsée.

Les avantage du laser L'inconvénient est que son pouvoir de pénétration n'est pas aussi fort que celui du soudage par faisceau d'électrons.

Le soudage au laser permet un contrôle précis de l'énergie, ce qui permet de souder des micro-dispositifs de précision. Il peut être appliqué à de nombreux métaux, notamment pour résoudre le problème du soudage de certains métaux difficiles à souder et dissemblables.

L'énergie pour brasage peut provenir de la chaleur d'une réaction chimique ou d'une énergie thermique indirecte. Elle utilise comme matériau d'apport un métal dont le point de fusion est inférieur à celui du matériau à braser.

Ce métal fond à la chaleur, et l'action capillaire attire le mastic dans l'espace sur la surface de contact du joint, mouillant ainsi la surface du métal à braser.

Ce processus aboutit à un joint brasé par diffusion mutuelle entre les phases liquide et solide. Le brasage est donc une méthode de soudage qui implique à la fois des phases solides et liquides.

Le brasage fonctionne à une température de chauffage relativement basse, laissant le métal de base non fondu et ne nécessitant aucune pression.

Toutefois, il est nécessaire de prendre certaines mesures pour nettoyer la surface de la pièce de l'huile, de la poussière et des couches d'oxydation avant le brasage. Il s'agit d'une étape cruciale pour assurer un bon mouillage de la pièce et la qualité du joint.

Le brasage est qualifié de dur lorsque la ligne de liquidus de l'alliage de brasage est supérieure à 450℃, mais inférieure au point de fusion du métal de base. Lorsqu'elle est inférieure à 450℃, on parle de brasage tendre.

En fonction de la source de chaleur ou de la méthode de chauffage, le brasage peut être classé en plusieurs catégories : brasage à la flamme, brasage par induction, brasage au four, brasage par immersion, brasage par résistance, etc.

Compte tenu de la température de chauffage relativement basse pendant le brasage, l'impact sur l'environnement est minime. propriétés des matériaux de la pièce, avec une déformation réduite des contraintes. Toutefois, la résistance des joints brasés est généralement plus faible et la résistance à la chaleur est médiocre.

Le brasage peut être utilisé pour assembler de l'acier au carbone, de l'acier inoxydable, des alliages à haute température, de l'aluminium, du cuivre et d'autres matériaux. matériaux métalliques. Il permet également de relier des métaux différents, ainsi que des métaux et des non-métaux.

Il est particulièrement adapté aux joints qui supportent de faibles charges ou fonctionnent à température ambiante, et particulièrement applicable aux pièces de précision, aux pièces miniatures et aux pièces complexes à joints multiples brasés.

Soudage sous laitier électroconducteur est une méthode qui utilise la chaleur résistive du laitier fondu comme source d'énergie. Le processus de soudage est mené dans un espace d'assemblage formé par les faces d'extrémité de deux pièces et deux glissières en cuivre refroidies à l'eau dans une position de soudage verticale.

Lors du soudage, la chaleur résistive générée par le courant électrique traversant le laitier en fusion est utilisée pour faire fondre les extrémités des pièces.

En fonction de la forme de l'électrode utilisée pendant le soudage, le soudage sous laitier peut être classé en trois catégories : le soudage sous laitier à fil-électrode, le soudage sous laitier à plaque-électrode et le soudage sous laitier à buse consommable.

Les avantages du soudage sous laitier sont sa capacité à souder des pièces de grande épaisseur (de 30 mm à plus de 1 000 mm) et son taux de production élevé. Il est principalement utilisé pour le soudage d'assemblages bout à bout et de joints en T.

Le soudage sous laitier électroconducteur peut être utilisé pour le soudage de diverses structures en acier, ainsi que pour le soudage d'assemblage de pièces moulées.

En raison de la lenteur du processus de chauffage et de refroidissement, l'électroslag joint de soudure a une large zone affectée thermiquement avec des microstructures grossières, ce qui améliore la ténacité. C'est pourquoi il nécessite généralement un traitement thermique après soudage.

Le soudage à haute fréquence utilise la chaleur de résistance à l'état solide comme source d'énergie.

Pendant le processus de soudage, le courant à haute fréquence génère une chaleur de résistance à l'intérieur de la pièce à usiner, chauffant la surface de la zone de soudage jusqu'à un état fondu ou quasi-plastique.

Ensuite, une force de forgeage est appliquée (ou non), ce qui entraîne la fusion des métaux. Il s'agit donc d'un type de méthode de soudage par résistance à l'état solide.

Le soudage à haute fréquence peut être classé en deux catégories : le soudage à haute fréquence par contact et le soudage à haute fréquence par induction, en fonction de la manière dont le courant à haute fréquence génère de la chaleur dans la pièce à usiner.

Dans le cas du soudage haute fréquence par contact, le courant haute fréquence est transféré dans la pièce par contact mécanique. Dans le cas du soudage par induction à haute fréquence, le courant à haute fréquence induit un courant électrique dans la pièce par l'effet de couplage d'une bobine d'induction externe.

Le soudage à haute fréquence est une méthode de soudage hautement spécialisée qui nécessite un équipement spécifique en fonction du produit.

Il offre un taux de production élevé, avec des vitesses de soudage allant jusqu'à 30 m/min. Il est principalement utilisé pour le soudage de joints longitudinaux ou en spirale lors de la fabrication de tubes.

Le soudage au gaz est un le type de soudage méthode qui utilise une flamme de gaz comme source de chaleur. La plus courante est la flamme oxy-acétylène, avec l'acétylène comme combustible.

Bien que l'équipement soit simple et facile à utiliser, le soudage au gaz a une vitesse de chauffe plus lente et une productivité plus faible. Il produit également une zone affectée par la chaleur plus importante et est susceptible d'entraîner des déformations significatives.

Le soudage au gaz peut être utilisé pour assembler de nombreux métaux ferreux, métaux non ferreux et leurs alliages. Il est généralement utilisé pour les réparations et les assemblages de pièces minces en une seule pièce. soudage de tôles.

Le soudage sous pression, comme le soudage au gaz, utilise une flamme de gaz comme source de chaleur. Au cours du processus, les extrémités des deux pièces à assembler sont chauffées à une certaine température, puis une pression suffisante est appliquée pour obtenir un joint solide.

Cette méthode est un type de soudage en phase solide. Pendant le soudage au gaz sous pression, aucun métal d'apport n'est ajouté. Elle est couramment utilisée pour le soudage des rails et des soudage de barres d'armature.

Le soudage à l'explosif est une autre méthode de soudage à l'état solide qui utilise la chaleur d'une réaction chimique comme source d'énergie.

En revanche, il exploite l'énergie générée par la détonation d'un explosif pour faciliter l'assemblage des métaux. Sous l'influence d'une onde explosive, deux pièces de métal peuvent être accélérées et impactées pour former une liaison métallique en moins d'une seconde.

De toutes les méthodes de soudage, c'est le soudage par explosifs qui offre le plus large éventail de possibilités d'assemblage de métaux dissemblables. Il permet de fusionner deux métaux métallurgiquement incompatibles en divers joints de transition.

Le soudage à l'explosif est couramment utilisé pour le revêtement de surface de grandes plaques plates et constitue une méthode efficace pour la fabrication de plaques composites.

Soudage par friction est un procédé de soudage à l'état solide alimenté par l'énergie mécanique. Il utilise la chaleur générée par le frottement mécanique entre deux surfaces pour réaliser un assemblage métallique.

Lors du soudage par friction, la chaleur est concentrée au niveau du joint et la zone affectée par la chaleur est donc étroite.

Une pression doit être appliquée entre les deux surfaces et, dans la plupart des cas, la pression est augmentée à la fin de la phase de chauffage, ce qui fait que le métal chauffé subit un forgeage par refoulement et se lie. En général, la surface du joint ne fond pas.

Le soudage par friction offre une productivité élevée et, en théorie, pratiquement tous les métaux qui peuvent être forgés à chaud peuvent être soudés par friction. Cette technique peut également être utilisée pour le soudage de métaux dissemblables.

Il est applicable aux pièces d'un diamètre de section circulaire maximal de 100 mm.

Le soudage par ultrasons est une méthode de soudage à l'état solide dont la source d'énergie est l'énergie mécanique.

Au cours du processus, la pièce à usiner soumise à une pression statique relativement faible est soumise à des vibrations à haute fréquence produites par le pôle acoustique. Cela induit un frottement intense à la surface du joint, qui est chauffé jusqu'à la température de la pièce. température de soudage et de former un lien.

Le soudage par ultrasons peut être utilisé pour l'assemblage de la plupart des matériaux métalliques, facilitant le soudage des métaux, des métaux dissemblables et la jonction entre les métaux et les non-métaux.

Cette méthode convient à la production répétitive de fils métalliques, de feuilles ou d'éléments minces. feuilles de métal moins de 2 à 3 mm d'épaisseur.

Soudage par diffusion utilise généralement la chaleur indirecte comme source d'énergie pour le soudage en phase solide. Il est généralement réalisé sous vide ou dans une atmosphère protectrice.

Au cours du processus de soudage, les surfaces des deux pièces à souder sont mises en contact à des températures élevées et sous une pression importante, et sont maintenues pendant un certain temps afin d'obtenir des distances interatomiques. La diffusion atomique qui s'ensuit est à l'origine de la liaison.

Avant le soudage, la surface de la pièce doit être débarrassée des oxydes et autres impuretés. rugosité de la surface doit également être inférieure à une certaine valeur pour assurer la qualité de la soudure.

Le soudage par diffusion n'a pratiquement aucun effet néfaste sur les propriétés des matériaux assemblés.

Il peut être utilisé pour souder une large gamme de métaux homogènes et hétérogènes, ainsi que certains métaux de base. non métallique des matériaux tels que la céramique.

En outre, le soudage par diffusion permet d'assembler des structures complexes et des composants présentant des différences d'épaisseur importantes.