Imaginez un monde sans soudure. Des gratte-ciel aux machines complexes, le tissu même de notre société moderne s'effilocherait. Dans cet article, nous explorons le domaine fascinant des méthodes et procédés de soudage qui façonnent notre monde en coulisses. Découvrez la science, l'art et l'innovation qui donnent vie au métal, et apprenez à apprécier les artisans méconnus qui rendent tout cela possible.

Dans cet article, nous présenterons en détail 8 types différents de méthodes et de procédés de soudage, y compris les définitions, les principes de fonctionnement, les caractéristiques, les avantages, etc.

Je pense que vous aurez une nouvelle compréhension des méthodes de soudage après avoir lu ceci.

Plongeons dans le vif du sujet.

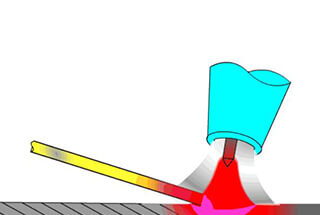

Le soudage à l'arc électrique par baguette de soudage est un procédé qui utilise l'arc stable établi entre la baguette de soudage et la pièce à souder pour faire fondre la baguette de soudage et la pièce à souder, afin d'obtenir un joint de soudure solide.

Pendant le soudage, l'enrobage est continuellement décomposé et fondu pour générer du gaz et du laitier, ce qui protège l'extrémité de l'électrode, l'arc, le bain de fusion et les zones environnantes, et empêche la pollution nocive de l'atmosphère par le métal en fusion.

Le noyau de soudure fond également en continu sous l'action de la chaleur de l'arc et entre dans le bain de fusion pour former le métal d'apport de la soudure.

1. Comparé à d'autres méthodes de soudage à l'arc, le soudage à l'arc à l'électrode présente les avantages suivants :

1. Équipement simple, fonctionnement souple et pratique, forte adaptabilité, bonne accessibilité, absence de restriction quant au site et à la position de soudage, et le soudage peut généralement être effectué là où l'électrode peut être atteinte.

Ce sont là des raisons importantes qui expliquent la large application de la technique du blindage. arc métallique la soudure.

2. Il existe une large gamme de matériaux métalliques soudables.

Presque tous les métaux peuvent être soudés, à l'exception de ceux qui sont insolubles ou facilement oxydés.

3. Les exigences relatives à la qualité de l'assemblage du joint sont faibles. Au cours de la phase d'assemblage, les exigences en matière de qualité de l'assemblage sont faibles. processus de soudageL'arc est contrôlé manuellement par le soudeur.

Les paramètres du processus de soudage peuvent être modifiés en ajustant la position de l'arc et la vitesse de l'électrode, ce qui réduit les exigences de qualité de l'assemblage.

2. Comparé à d'autres méthodes de soudage à l'arc, le soudage à l'arc à l'électrode présente les inconvénients suivants :

1. La productivité du soudage est faible et l'intensité du travail est élevée.

Par rapport à d'autres méthodes de soudage à l'arc, le courant de soudage est faible, et le courant de soudage est plus élevé. baguette de soudure doit être remplacé après chaque soudure.

Le nettoyage du laitier est également nécessaire après le soudage.

L'efficacité de la production est faible et l'intensité de la main-d'œuvre est élevée ;

La lumière de l'arc est forte et la fumée est épaisse.

2. La qualité des soudures dépend fortement des personnes.

Comme les électrodes de soudage manuelles sont utilisées pour le soudage, le soudeur doit posséder des compétences en matière d'utilisation, d'attitude de travail et de jeu sur le terrain.

Les qualité du soudage dépend en grande partie du niveau de fonctionnement du soudeur.

Le soudage à l'arc électrique à l'aide d'une baguette de soudage est composé de source de courant de soudageLes produits de soudage sont les suivants : câbles de soudage, pinces à souder, baguettes de soudage, pièces soudées et arcs électriques.

Pendant le soudage, les baguettes de soudage et les pièces à usiner sont utilisées pour contacter et allumer les arcs électriques, puis les baguettes de soudage sont soulevées et maintenues à une certaine distance.

Sous réserve que l'alimentation électrique fournisse une tension d'arc et un courant de soudage appropriés, les arcs électriques brûlent régulièrement pour produire des températures élevées, et les baguettes de soudage et les pièces soudées sont localement chauffées jusqu'à l'état de fusion.

Le métal fondu à l'extrémité de l'électrode est fusionné avec le métal fondu de l'élément soudé pour former un bain de fusion.

Lors du soudage, l'arc électrique se déplace avec l'électrode et le métal liquide dans le bain de fusion se refroidit progressivement et se cristallise pour former une soudure, et les deux pièces soudées sont assemblées.

Lors du soudage, le noyau de l'électrode est transféré dans le bain de fusion sous forme de gouttelettes après la fusion, et l'enrobage de l'électrode génère une certaine quantité de gaz et de laitier liquide.

Le gaz généré est rempli autour de l'arc et du bain de fusion pour isoler l'air.

La densité du laitier liquide est inférieure à celle du métal liquide, et il flotte sur le bain de fusion pour le protéger.

Lorsque le métal du bain de fusion se refroidit et se solidifie, le laitier se solidifie également pour former un laitier de soudage qui recouvre la surface de la soudure, empêchant l'oxydation du métal de soudure à haute température et réduisant la vitesse de refroidissement de la soudure.

Au cours du processus de soudage, des réactions métallurgiques complexes telles que la désoxydation, la désulfuration, la déphosphoration et la déshydrogénation ont lieu entre le métal liquide et le laitier liquide et le gaz, de sorte que le métal soudé peut obtenir une composition chimique et une structure appropriées.

Soudage TIG est également connu sous le nom de soudage à l'arc sous gaz inerte non consommable.

Qu'il s'agisse de soudage manuel ou automatique d'acier inoxydable d'une épaisseur de 0,5 à 4,0 mm, le soudage TIG est la méthode de soudage la plus couramment utilisée.

La méthode de soudage TIG avec fil d'apport est souvent utilisée pour le soudage des récipients sous pression, car le soudage TIG présente une bonne étanchéité aux gaz, ce qui permet de réduire la porosité des soudures pendant le soudage des récipients sous pression.

La source de chaleur du soudage TIG est l'arc à courant continu, la tension de travail est de 10~95 V, mais le courant peut atteindre 600 A.

Le mode de connexion correct de la machine à souder est le suivant : la pièce à souder est connectée au pôle positif de l'alimentation électrique et l'électrode de tungstène de la torche de soudage est utilisée comme pôle négatif.

Le gaz inerte est généralement de l'argon.

Le gaz inerte est envoyé dans la torche de soudage pour former un bouclier autour de l'arc et sur le bain de soudure.

Pour augmenter l'apport de chaleur, de l'hydrogène 5% est généralement ajouté à l'argon.

Toutefois, lors du soudage acier inoxydable ferritiqueL'hydrogène ne peut pas être ajouté dans l'argon. La consommation de gaz est d'environ 3 à 8 litres par minute.

En plus de souffler le gaz inerte de la torche de soudage, il est préférable de souffler également le gaz utilisé pour protéger l'arrière de la soudure depuis le dessous de la soudure.

Si nécessaire, le bain de soudure peut être rempli avec du fil de soudure ayant la même composition que le matériau austénitique à souder.

Pour le soudage de l'acier inoxydable ferritique, on utilise généralement un produit d'apport de type 316.

Le soudage à l'arc sous protection gazeuse est une méthode de soudage à l'arc utilisant un gaz externe comme moyen de protection.

Ses avantages sont une bonne visibilité de l'arc électrique et du bain de fusion, ainsi qu'une grande facilité d'utilisation ;

Il n'y a pas ou peu de scories, il n'est donc pas nécessaire de nettoyer les scories après le soudage.

Toutefois, des mesures spéciales de protection contre le vent doivent être prises lors de travaux à l'extérieur.

Selon que l'électrode est fondue ou non pendant le soudage, soudage sous protection gazeuse Le soudage sous protection gazeuse peut être divisé en deux catégories : le soudage sous protection gazeuse par électrode non fondante (électrode de tungstène) et le soudage sous protection gazeuse par électrode consommable.

Le premier comprend le soudage au gaz inerte de tungstène, soudage à l'arc plasma et le soudage à l'hydrogène atomique.

Le soudage à l'hydrogène atomique est rarement utilisé en production à l'heure actuelle.

Le soudage au gaz inerte de tungstène (TIG) est une méthode de soudage qui utilise l'arc généré entre l'électrode de tungstène et la pièce à souder pour faire fondre à chaud le métal de base et le fil d'apport (si un fil d'apport est utilisé) sous la protection d'un gaz inerte.

Pendant le soudage, le gaz de protection est pulvérisé en continu par la buse du pistolet de soudage, formant une couche protectrice de gaz autour de l'arc pour isoler l'air, afin d'éviter ses effets néfastes sur l'électrode de tungstène, le bain de soudure et la zone affectée thermiquement adjacente, de manière à obtenir des soudures de haute qualité.

L'argon, l'hélium ou le mélange argon-hélium peuvent être utilisés comme gaz de protection.

Dans des applications spéciales, de petites quantités d'hydrogène peuvent être ajoutées.

L'argon est utilisé comme gaz de protection pour le tungstène. soudage à l'arc sous argon et l'hélium est utilisé pour le soudage à l'arc au tungstène et à l'hélium.

En raison du prix élevé de l'hélium, le soudage à l'arc au tungstène et à l'argon est beaucoup plus utilisé dans l'industrie que le soudage à l'arc à l'hélium.

Le soudage TIG peut être divisé en soudage manuel, soudage semi-automatique et soudage automatique en fonction du mode de fonctionnement.

Lors de l'utilisation manuelle d'argon soudage à l'arc en tungstèneLe déplacement du pistolet de soudage et l'ajout de fil d'apport sont entièrement manuels ;

Pendant le soudage semi-automatique à l'arc sous argon tungstène, le mouvement du pistolet de soudage est actionné manuellement, mais le fil d'apport est alimenté automatiquement par le mécanisme d'alimentation en fil ;

Pendant le soudage automatique à l'arc sous argon tungstène, si la pièce est fixe et que l'arc se déplace, le pistolet de soudage est installé sur le chariot de soudage, et le chariot se déplace et le fil d'apport peut être ajouté sous la forme d'un fil froid ou d'un fil chaud.

Le fil chaud consiste à augmenter la vitesse de dépôt.

Dans certains cas, tels que soudage de tôles ou de la passe d'appui, il est parfois inutile d'ajouter du fil d'apport.

Parmi les trois méthodes de soudage susmentionnées, le soudage manuel à l'arc sous argon tungstène est le plus répandu, tandis que le soudage semi-automatique à l'arc sous argon tungstène est rarement utilisé.

Pendant le soudage TIG, en raison de la faible densité de courant et de la faible conductivité thermique de l'argon, l'arc n'est pas comprimé et les caractéristiques statiques de l'arc sont horizontales.

Conformément aux exigences des caractéristiques statiques de l'arc sur les caractéristiques externes de l'alimentation, l'alimentation avec des caractéristiques externes réduites doit être utilisée indépendamment de l'utilisation d'une alimentation en courant alternatif ou d'une alimentation en courant continu.

Pendant le soudage TIG, de petites variations de la longueur de l'arc provoquent d'importantes fluctuations de la source de courant de soudage.

Par conséquent, la source d'alimentation idéale pour le soudage TIG est une source d'alimentation avec des caractéristiques externes de chute verticale abrupte (comme un redresseur de soudage à l'arc au silicium de type amplificateur magnétique), qui peut éliminer les fluctuations de courant causées par des changements dans la longueur de l'arc.

L'alimentation en courant alternatif est généralement utilisée pour le TIG soudage de l'aluminiumle magnésium et leurs alliages.

Le soudage MIG (soudage MIG) est une méthode de soudage à l'arc électrique qui utilise l'électrode de fusion, un gaz externe comme milieu d'arc, et protège les gouttelettes de métal, le bain de soudure et le métal à haute température dans la zone de soudage. C'est ce qu'on appelle le soudage MIG.

Le soudage à l'arc sous gaz inerte (Ar ou He) avec un fil solide est appelé soudage MIG.

Lecture connexe : Soudage MIG et TIG

Contrairement au soudage TIG, le soudage MIG (MAG) utilise un fil de soudure fusible comme électrode, et utilise l'arc brûlant entre le fil de soudure alimenté en continu et la pièce à souder comme source de chaleur pour faire fondre le fil de soudure et le métal de base.

Pendant le processus de soudage, le gaz de protection, l'argon, est transmis en continu à la zone de soudage par la buse du pistolet de soudage, de sorte que l'arc, le bain de fusion et le métal de base à proximité ne subissent pas les effets nocifs de l'air ambiant.

La fusion continue du fil de soudage est transférée au bain de soudure sous forme de gouttelettes, et le métal soudé se forme après fusion et condensation avec le métal de base en fusion.

1. Comme le soudage TIG, il peut souder presque tous les métaux, et convient particulièrement au soudage de l'aluminium et des alliages d'aluminium, du cuivre et des alliages de cuivre, de l'acier inoxydable et d'autres matériaux.

Dans le processus de soudage, il n'y a pratiquement pas de perte par brûlage par oxydation, seulement une petite perte par évaporation, et le processus métallurgique est relativement simple.

2. Productivité élevée de la main-d'œuvre.

3. Le soudage MIG peut être inversé en courant continu. Le soudage de l'aluminium, du magnésium et d'autres métaux a un bon effet d'atomisation cathodique, ce qui permet d'éliminer efficacement la pellicule d'oxyde et d'améliorer la qualité de soudage du joint.

4. L'électrode de tungstène n'est pas utilisée et le coût est inférieur à celui du soudage TIG ; il est possible de remplacer le soudage TIG.

5. Lors du soudage MIG de l'aluminium et de l'alliage d'aluminium, le transfert de gouttelettes par sous-jet peut être utilisé pour améliorer la qualité de la soudure. joints soudés.

6. L'argon étant un gaz inerte qui ne réagit avec aucune substance, il est sensible aux taches d'huile et à la rouille à la surface du fil de soudure et du métal de base, et il est facile de générer des trous d'air.

Avant le soudage, le fil de soudage et la pièce doivent être soigneusement nettoyés.

Le soudage au laser est une méthode de soudage qui utilise un faisceau laser focalisé comme énergie pour bombarder la chaleur générée par l'élément soudé.

En raison des propriétés optiques du laser, telles que la réfraction et la focalisation, le soudage au laser convient parfaitement au soudage de micro-pièces et de pièces difficilement accessibles.

Le soudage au laser présente également les caractéristiques suivantes : faible apport de chaleur, faible déformation de la soudure et immunité contre les champs électromagnétiques.

À l'heure actuelle, le soudage au laser n'est pas largement utilisé en raison du prix élevé du laser et de la faible efficacité de la conversion électro-optique.

Lecture connexe : Le soudage au laser : Le guide de base

1. Le soudage au laser peut être divisé en machine manuelle de soudage au laserLa machine de soudage laser automatique et la machine de soudage laser à galvanomètre selon le mode de contrôle

2. En fonction de la source laser, elle peut être divisée en : machine à souder au laser YAG, machine à souder au laser à semi-conducteur, et soudage par laser à fibre.

Il existe deux modes de base pour le soudage au laser : soudage par conduction thermique au laser et soudage laser à pénétration profonde.

Le premier utilise une faible puissance du laser (105~106W/cm2).

Une fois que la pièce a absorbé le laser, celui-ci n'atteint que la fusion superficielle, puis s'appuie sur le transfert de chaleur pour guider le transfert de chaleur interne de la pièce afin de former un bain de fusion.

Ce mode de soudage présente une faible pénétration et un faible rapport profondeur/largeur.

Ce dernier a une densité de puissance laser élevée (106~107W/cm2).

Après avoir absorbé le laser, la pièce fond rapidement et se vaporise même.

Le métal en fusion forme un petit trou sous l'action de la pression de la vapeur, qui peut directement éclairer le fond du trou. Le trou s'agrandit continuellement jusqu'à ce que la pression de la vapeur dans le trou soit équilibrée par la tension superficielle et la gravité du métal liquide.

Lorsque le trou de serrure se déplace le long de la direction de soudage avec le faisceau laser, le métal en fusion à l'avant du trou de serrure s'écoule autour du trou de serrure vers l'arrière, et la soudure est formée après solidification.

Ce mode de soudage présente une grande pénétration et un rapport profondeur/largeur élevé.

Dans le domaine de la fabrication mécanique, à l'exception des pièces minces, le soudage par pénétration profonde doit généralement être utilisé.

La vapeur de métal et le gaz de protection générés pendant le soudage à pénétration profonde sont ionisés sous l'action du laser, formant ainsi un plasma à l'intérieur et au-dessus du trou de serrure.

Le plasma peut absorber, réfracter et disperser le laser, de sorte qu'en général, le plasma au-dessus du bain de fusion affaiblit l'énergie laser qui atteint la pièce à usiner.

Il affecte également l'effet de focalisation du faisceau et n'est pas favorable au soudage.

Il est généralement possible d'expulser ou d'affaiblir le plasma par soufflage latéral.

La formation d'un trou de serrure et l'effet de plasma font que le processus de soudage s'accompagne d'un son, d'une lumière et d'une charge électrique caractéristiques.

Il est d'une grande importance théorique et d'une grande valeur pratique d'étudier la relation entre ces signaux et les spécifications et la qualité du soudage, et de contrôler le processus et la qualité du soudage au laser à l'aide de ces signaux caractéristiques.

1. L'apport de chaleur peut être réduit au minimum requis, la plage de changement métallographique de l'échantillon peut être réduite au minimum requis, la plage de changement métallographique de l'échantillon peut être réduite au minimum requis. zone affectée thermiquement est faible, et la déformation causée par la conduction thermique est également minimale.

Les paramètres du processus de soudage en une seule passe d'une plaque de 2,32 mm d'épaisseur sont qualifiés après vérification, ce qui permet de réduire le temps nécessaire au soudage en une seule passe d'une plaque de 2,32 mm d'épaisseur. soudage de plaques et même d'économiser l'utilisation de métal d'apport.

3. Il n'est pas nécessaire d'utiliser des électrodes et il n'y a pas lieu de s'inquiéter de la pollution ou de la détérioration des électrodes.

Et comme il ne s'agit pas d'un processus de soudage par contact, l'usure et la déformation de la machine peuvent être minimisées.

4. Le faisceau laser est facile à focaliser, à aligner et à guider par des instruments optiques, il peut être placé à une distance appropriée de la pièce à usiner et peut être guidé à nouveau entre les machines et les outils ou les obstacles autour de la pièce à usiner.

D'autres règles de soudage ne peuvent pas être utilisées en raison des restrictions d'espace susmentionnées.

5. La pièce peut être placée dans un espace fermé (sous le contrôle d'une pompe à vide ou d'un environnement gazeux interne).

6. Le faisceau laser peut être focalisé sur une très petite surface et peut être utilisé pour souder de petites pièces avec un espacement similaire.

7. La gamme des matériaux soudables est large et divers matériaux hétérogènes peuvent également être assemblés.

8. Il est facile d'effectuer automatiquement des soudures à grande vitesse et peut également être contrôlé par ordinateur.

9. Lors du soudage de matériaux fins ou de fils de faible diamètre, il n'y a pas de problème de refusion comme pour le soudage à l'arc.

10. Il n'est pas affecté par le champ magnétique (le soudage à l'arc et le soudage par faisceau d'électrons sont faciles) et peut aligner avec précision l'élément soudé.

11. Il peut souder deux métaux ayant des propriétés physiques différentes (comme une résistance différente).

12. Aucune protection contre le vide ou les rayons X n'est nécessaire.

13. Si l'on adopte le soudage par percement, le rapport profondeur/largeur de cordon de soudure peut atteindre 10:1.

14. L'appareil peut être commuté pour transmettre le faisceau laser à plusieurs postes de travail.

Les électrons sont l'une des particules de base de la matière, qui tournent généralement autour du noyau à grande vitesse.

Lorsque les électrons reçoivent une certaine quantité d'énergie, ils peuvent sortir de leur orbite.

Chauffer une cathode pour libérer et former un nuage d'électrons libres.

Lorsque la tension est augmentée de 30 à 200 kv, les électrons sont accélérés et se déplacent vers l'anode.

Le principe de base du soudage par faisceau d'électrons est que la cathode du pistolet à électrons émet des électrons sous l'effet d'un chauffage direct ou indirect.

Avec l'accélération du champ électrostatique à haute tension, les électrons peuvent former un faisceau d'électrons à haute densité d'énergie grâce à la focalisation du champ électromagnétique.

Grâce à ce faisceau d'électrons qui bombarde la pièce, l'énorme énergie cinétique est convertie en énergie thermique, de sorte que la pièce au point de soudage est fondue, formant un bain de fusion, ce qui permet de réaliser le soudage de la pièce.

Le soudage par faisceau d'électrons est largement utilisé dans l'aérospatiale, l'énergie atomique, la défense nationale et l'industrie militaire, l'automobile et l'industrie des instruments électriques en raison de ses avantages : pas de baguette de soudage, pas d'oxydation, bonne répétabilité du processus et faible déformation thermique.

Dans l'industrie lourde, la puissance de la machine à souder par faisceau d'électrons a atteint 100 kilowatts, et elle peut souder des plaques d'acier inoxydable d'une épaisseur de 200 mm.

Lors du soudage de grandes pièces, il convient d'utiliser une chambre à vide de grand volume ou de créer un vide local mobile à la position de soudage.

Dans la production automobile, le soudage par faisceau d'électrons est principalement utilisé pour traiter les pièces des moteurs, des transmissions, etc.

Ces pièces sont relativement moins usinées, ce qui répond aux exigences économiques du soudage par faisceau d'électrons.

En tant qu'entreprise moderne et avancée technologie du soudageLe soudage par faisceau d'électrons joue également un rôle important dans le domaine aérospatial.

Le caractère unique des matériaux et des exigences de soudage des composants aérospatiaux, qui vont des microcapteurs de pression aux coques de vaisseaux spatiaux, fait que le soudage par faisceau d'électrons est rapidement devenu un processus nécessaire pour traiter ces composants importants, qui sont largement utilisés dans le soudage de pièces importantes de roulements d'avions et de composants de rotors de moteurs.

L'alimentation haute tension de la machine à souder par faisceau d'électrons présente des caractéristiques techniques différentes de celles des autres types d'alimentation haute tension.

Selon les normes d'usine des fabricants étrangers de machines à souder par faisceau d'électrons, les normes allemandes DIN et les exigences techniques des machines à souder par faisceau d'électrons chinoises, les exigences en matière d'alimentation électrique haute tension pour les machines à souder par faisceau d'électrons sont les suivantes :

Étant donné qu'il n'existe pas de norme uniforme au niveau national et international concernant les exigences techniques de l'alimentation électrique à haute tension pour les machines de soudage par faisceau d'électrons, les exigences techniques proposées par certains fabricants sont principalement le coefficient d'ondulation et la stabilité.

Le coefficient d'ondulation doit être inférieur à 1% et la stabilité est de ± 1%.

Presque tous les fabricants de machines à souder par faisceau d'électrons ont formulé de telles exigences.

Le PTR allemand a également présenté les exigences techniques pour le type de tension moyenne, qui exige que le coefficient d'ondulation relatif soit inférieur à 0,5%, que la stabilité soit de ± 0,5% et que la répétabilité soit inférieure à 0,5%.

Les exigences ci-dessus sont déterminées en fonction du point et du procédé de soudage par faisceau d'électrons.

En outre, le groupe allemand Pro-beam a proposé que la teneur en carbone de l'acier obtenu par trempe au faisceau d'électrons doit être supérieur à 0,18%.

L'avantage du vide est qu'il n'y a pas de changement de couleur ni de fragilisation par l'hydrogène après la cuisson. recuitLa profondeur est comprise entre 0,1 et 1,7 mm et il n'y a pas de dissolution superficielle.

Arc plasma est une méthode de soudage par fusion utilisant un arc plasma à haute densité d'énergie comme source de chaleur.

Le soudage à l'arc plasma se caractérise par une concentration d'énergie, une productivité élevée, une vitesse de soudage rapide, une faible déformation sous contrainte, un arc stable et convient au soudage de plaques minces et de boîtes.

Il convient particulièrement au soudage de divers matériaux réfractaires, facilement oxydables et sensibles à la chaleur. matériaux métalliques (tels que le tungstène, le molybdène, le cuivre, le nickel, le titane, etc.)

Le gaz se dissocie lorsqu'il est chauffé par l'arc et est comprimé lorsqu'il traverse la buse refroidie à l'eau à grande vitesse, ce qui augmente la densité d'énergie et le degré de dissociation, formant ainsi un arc de plasma.

Sa stabilité, son pouvoir calorifique et sa température sont plus élevés que ceux de l'arc général, ce qui lui confère une force de pénétration et une vitesse de soudage plus importantes.

Le gaz formant l'arc plasma et le gaz de protection qui l'entoure sont généralement de l'argon pur.

Selon la propriétés des matériaux de diverses pièces, l'hélium, l'azote, l'argon ou un mélange des deux sont également utilisés.

Le découpage à l'arc plasma est un procédé courant de découpage des métaux et des matériaux non métalliques.matériaux métalliques.

Il utilise un flux de gaz plasma à grande vitesse, à haute température et à haute énergie pour chauffer et faire fondre le matériau à découper, et utilise un flux de gaz à grande vitesse interne ou externe ou un flux d'eau pour décharger le matériau fondu jusqu'à ce que le faisceau du flux de gaz plasma pénètre dans le dos pour former une coupe.

1. Le soudage à l'arc micro plasma permet de souder des feuilles et des plaques minces.

2. Il a l'effet d'un petit trou et peut mieux réaliser le formage libre de la soudure d'un seul côté et des deux côtés.

3. L'arc plasma a une densité d'énergie élevée, une température élevée dans la colonne d'arc et une forte capacité de pénétration.

L'acier d'une épaisseur de 10 à 12 mm peut être soudé sans rainure.

Il peut être soudé une fois et formé des deux côtés.

La vitesse de soudage est rapide, la productivité est élevée et la déformation sous contrainte est faible.

4. L'équipement est complexe, la consommation de gaz est importante, le jeu d'assemblage et la propreté de la pièce à usiner sont stricts, et il ne convient qu'au soudage en intérieur.

Lorsque le soudage à l'arc plasma est utilisé, le courant continu et l'alimentation électrique à caractéristique d'affaissement sont généralement utilisés.

En raison des caractéristiques de fonctionnement uniques obtenues grâce à la disposition spéciale de la torche et au flux séparé du plasma et du gaz de protection, une alimentation TIG ordinaire peut être ajoutée à la console plasma, et un système plasma spécialement conçu peut également être utilisé.

Il n'est pas facile de stabiliser l'arc plasma lorsqu'on utilise un courant alternatif sinusoïdal.

Lorsque la distance entre l'électrode et la pièce est longue et que le plasma est comprimé, l'arc de plasma a du mal à jouer son rôle.

De plus, dans le demi-cycle positif, l'électrode surchauffée rendra la buse conductrice sphérique, ce qui nuira à la stabilité de l'arc.

Il est possible d'utiliser une alimentation DC spéciale à découpage.

La durée de l'électrode positive peut être réduite en ajustant l'équilibre de la forme d'onde, de sorte que l'électrode puisse être complètement refroidie pour maintenir la forme de la buse et former un arc stable.

Soudage par friction est une méthode de soudage qui utilise la chaleur générée par le frottement de la surface de contact de la pièce comme source de chaleur pour déformer plastiquement la pièce sous pression.

Sous l'action de la pression, c'est sous l'action d'une pression et d'un couple constants ou croissants que le mouvement relatif entre les faces de contact de soudage génère de la chaleur de friction et de la chaleur de déformation plastique sur la surface de friction et ses zones environnantes, de sorte que la température dans et autour de la surface de friction augmente jusqu'à une plage de température qui est généralement inférieure au point de fusion.

La résistance à la déformation du matériau diminue, la plasticité augmente et le film d'oxyde à l'interface se brise.

Sous l'action de la pression de forgeage, avec la déformation plastique et l'écoulement des matériaux, le soudage à l'état solide est réalisé par la diffusion moléculaire et la recristallisation de l'interface.

1. La qualité de soudage des joints est bonne et stable.

Le taux de rebut des joints de transition aluminium-cuivre produits par soudage par friction à basse température en Chine est inférieur à 0,01% ;

L'usine de chaudières adopte le soudage par friction au lieu du soudage par étincelage pour produire la bobine de l'économiseur, et le taux de rebut du soudage est réduit de 10% à 0,001%.

En Allemagne de l'Ouest, le soudage par friction a été utilisé à la place du soudage par étincelle pour produire des soupapes d'échappement automobiles, et le taux de rebut du soudage est passé de 1,4% à 0,04~0,01%.

Comme le montrent les exemples ci-dessus, le taux de rebut du soudage par friction est très faible, environ 1% de celui des méthodes de soudage générales.

2. Convient au soudage d'aciers et de métaux différents.

Le soudage par friction permet non seulement de souder des aciers ordinaires dissemblables, mais aussi de souder des aciers et des métaux dissemblables ayant des propriétés mécaniques et physiques très différentes à température ambiante et à haute température, tels que l'acier de construction au carbone. outil à grande vitesse acier, cuivre - acier inoxydable, etc.

En outre, il peut également souder les métaux dissemblables qui produisent des alliages fragiles, tels que l'aluminium-cuivre, l'aluminium-acier, etc.

3. Grande précision dimensionnelle des pièces soudées.

L'erreur maximale de la longueur totale de la chambre de précombustion du moteur diesel produite par soudage par friction est de ± 0,1 mm.

Certaines machines spéciales de soudage par friction peuvent garantir que la tolérance de longueur de l'élément soudé est de ± 0,2 mm et que l'excentricité est inférieure à 0,2 mm.

Par conséquent, le soudage par friction n'est pas seulement utilisé pour le soudage de flans, mais aussi pour le soudage de produits finis assemblés.

4. La machine à souder consomme peu d'énergie et est économe en énergie.

Par rapport au soudage par étincelle, le soudage par friction permet d'économiser environ 80~90% d'énergie électrique.

5. Assainissement du lieu de travail pour le soudage par friction

Il n'y a pas d'étincelles, d'arcs électriques et de gaz nocifs, ce qui favorise la protection de l'environnement.

Il convient aux lignes de production automatiques ainsi qu'à d'autres méthodes avancées de traitement des métaux.

Après des années de développement, la technologie du soudage par friction a mis au point de nombreuses classifications du soudage par friction : le soudage par friction des goujons, le surfaçage par friction, le soudage par friction du troisième corps, le soudage par friction incorporée, le soudage par friction inertielle, le soudage par friction par agitation, le soudage par friction radiale, le soudage par friction linéaire et le soudage par friction par recouvrement.

Soudage par points désigne la méthode de soudage dans laquelle un point de soudure est formé entre les surfaces de contact de deux pièces à usiner qui se chevauchent, en utilisant une électrode cylindrique pendant le soudage.

Lors du soudage par points, il faut pressuriser la pièce pour la mettre en contact étroit, puis allumer le courant, faire fondre le contact de la pièce sous l'effet de la chaleur de résistance, et former un point de soudure après refroidissement.

Le soudage par points est principalement utilisé pour le soudage des pièces d'emboutissage des composants en tôle d'une épaisseur inférieure à 4 mm, notamment pour le soudage des carrosseries de voitures, des wagons et des fuselages d'avions.

Toutefois, les récipients qui doivent être étanches ne peuvent pas être soudés.

Le soudage par points est un type de soudage par résistance, qui est principalement utilisé pour le soudage de plaques minces et de renforts.

Lors du soudage par points, l'élément soudé forme un joint de recouvrement et est pressé entre les deux électrodes.

Ses principales caractéristiques sont les suivantes :

1. Pendant le soudage par points, le temps de chauffage de la zone de connexion est très court et la vitesse de soudage est rapide.

2. Le soudage par points ne consomme que de l'énergie électrique et ne nécessite pas de matériaux d'apport, de flux, de gaz, etc.

3. La qualité du soudage par points est principalement garantie par machine à souder par points.

Fonctionnement simple, mécanisation et automatisation poussées, et productivité élevée.

4. Faible intensité de main-d'œuvre et bonnes conditions de travail.

5. Parce que le soudage est mis sous tension en peu de temps, qu'il nécessite un courant et une pression élevés, le contrôle du programme du processus est plus complexe, la machine à souder a une grande capacité et le prix de l'équipement est plus élevé.

6. Il est difficile d'effectuer des contrôles non destructifs sur les points de soudure.

Avant le soudage, la surface de la pièce doit être nettoyée.

La méthode de nettoyage la plus courante est le décapage, c'est-à-dire le décapage dans l'acide sulfurique avec une concentration de chauffage de 10%, puis le nettoyage à l'eau chaude.

Le processus de soudage spécifique est le suivant :

1. Placer le joint de la pièce entre les électrodes supérieure et inférieure de la soudeuse par points et le serrer ;

2. Energiser pour chauffer la surface de contact de deux pièces, fondre localement et former des pépites ;

3. Maintenir la pression après la mise hors tension, afin que la pépite puisse être refroidie et solidifiée sous la pression pour former des joints de soudure ;

4. Retirez la pression et retirez la pièce à usiner.