Pourquoi le soudage de l'aluminium est-il considéré comme l'une des tâches les plus difficiles du travail des métaux ? Les propriétés uniques de l'aluminium, telles que sa conductivité thermique élevée, sa sensibilité à l'oxydation et sa tendance à la fissuration à chaud, exigent des techniques et des matériaux spécifiques pour garantir des soudures solides et sans défaut. Cet article explore les subtilités du soudage de l'aluminium, depuis la classification et la préparation des matériaux jusqu'aux différentes méthodes de soudage les mieux adaptées aux alliages d'aluminium. À la fin de l'article, vous comprendrez les facteurs essentiels à la réussite des soudures d'aluminium et les techniques permettant d'atténuer les problèmes courants.

L'aluminium est l'un des métaux non ferreux les plus utilisés dans l'industrie. L'aluminium et les alliages d'aluminium possèdent d'excellentes propriétés physiques et performances mécaniques. Ils ont une faible densité, une grande résistance, une conductivité thermique élevée, une conductivité électrique élevée et une forte résistance à la corrosion.

Ils ont été largement utilisés pour le soudage de produits structurels dans des industries telles que les machines, l'énergie, la chimie, l'industrie légère, l'aérospatiale, les chemins de fer, les navires et les véhicules.

Parmi ces produits, on peut citer les avions, les engins spatiaux, les fusées, les missiles, les locomotives et les véhicules ferroviaires à grande vitesse, les torpilles et les torpilleurs, les automobiles légères, les bicyclettes et les voitures de course, divers récipients pour produits chimiques, les climatiseurs, les échangeurs de chaleur, les antennes radar, les appareils à micro-ondes, etc.

Diverses techniques de soudage par fusion, de soudage par résistance et de brasage Les structures sont fabriquées en aluminium et en alliage d'aluminium.

L'aluminium et les alliages d'aluminium peuvent être classés en trois catégories en fonction de leur méthode de fabrication : l'aluminium corroyé, les alliages d'aluminium et les alliages d'aluminium. aluminium moulé alliages.

Selon la série d'alliages, l'aluminium et alliages d'aluminium peuvent être divisés en huit catégories : aluminium industriel pur, alliage aluminium-cuivre, alliage aluminium-manganèse, alliage aluminium-silicium, alliage aluminium-magnésium, alliage aluminium-magnésium-silicium, alliage aluminium-zinc-magnésium-cuivre, et autres alliages d'aluminium.

En fonction des méthodes de renforcement, ils peuvent être classés en aluminium et alliages d'aluminium non traitables à chaud et en alliages d'aluminium traitables à chaud.

L'aluminium possède plusieurs caractéristiques physiques distinctes des autres métaux, ce qui se traduit par des caractéristiques de soudage différentes pour l'aluminium et les alliages d'aluminium. Les caractéristiques de soudage de l'aluminium et des alliages d'aluminium sont donc différentes. soudabilité de l'aluminium et des alliages d'aluminium est inférieure à celle de l'acier à faible teneur en carbone, et ses caractéristiques de soudage sont également différentes de celles de l'acier.

Les caractéristiques de soudage de l'aluminium et des alliages d'aluminium varient en fonction de leur composition, les problèmes les plus courants étant l'oxydation, la fissuration, la porosité, la diminution des propriétés mécaniques des joints et la réduction de la résistance à la corrosion.

(1) Susceptibilité à l'oxydation :

L'aluminium est très sensible à l'oxydation dans l'air et pendant le soudage. L'oxyde d'aluminium (Al2O3) qui en résulte a un point de fusion élevé, des propriétés stables, un caractère hygroscopique et est difficile à éliminer. Il entrave les processus de soudage et de brasage, entraînant la formation de défauts tels que la porosité, les inclusions, l'absence de fusion et la pénétration incomplète dans le joint soudé ou brasé.

Par conséquent, un nettoyage rigoureux de la surface est nécessaire avant le soudage ou le brasage pour éliminer le film d'oxyde superficiel, et des mesures doivent être prises pendant le processus de soudage ou de brasage pour empêcher la poursuite de l'oxydation ou éliminer les oxydes nouvellement formés.

L'aluminium a une forte affinité pour l'oxygène, formant facilement un film dense d'Al2O3 dans l'air. Le point de fusion de l'Al2O3 peut atteindre 2050℃, dépassant de loin les points de fusion de l'aluminium et de ses alliages (500℃-600℃). La densité relativement élevée d'Al2O3 empêche une bonne liaison entre les métaux pendant le soudage, provoquant l'inclusion de laitier ou une fusion incomplète en raison du film d'oxyde. Le film d'oxyde peut également absorber l'humidité, ce qui entraîne la formation de pores dans la soudure. Dans des positions spécifiques, sous des angles horizontaux ou verticaux, des pores peuvent se former dans la soudure. soudage en hauteurCes pores s'élèvent à proximité de la ligne de fusion de la partie supérieure de la soudure au cours de la solidification. Ils sont bloqués par le métal solide situé au-dessus et ne peuvent s'échapper, formant une chaîne de pores dans la partie supérieure de la soudure.

(2) Conductivité thermique et capacité thermique spécifique élevées :

L'aluminium et les alliages d'aluminium ont une conductivité thermique et une capacité calorifique spécifique élevées, qui sont environ deux fois supérieures à celles de l'acier. Au cours de la processus de soudageUne grande quantité d'énergie thermique est rapidement conduite dans le métal de base.

Pendant le soudage, la conductivité thermique élevée permet à la chaleur d'être rapidement conduite dans le métal de base. Par conséquent, lors du soudage de l'aluminium et de ses alliages, l'énergie est consommée non seulement pour faire fondre le bain de métal, mais aussi pour gaspiller de la chaleur dans d'autres parties du métal. Pour obtenir des joints soudés de haute qualité, il est conseillé d'utiliser des sources d'énergie concentrées et puissantes, et des mesures de préchauffage sont parfois adoptées.

(3) Susceptibilité à la fissuration à chaud :

La fissuration à chaud est un défaut couramment rencontré dans le soudage et l'assemblage. traitement thermique des alliages d'aluminium. Pour les alliages d'aluminium non traitables à chaud, la fissuration à chaud peut se produire lorsqu'il y a une contrainte importante dans le joint et un mauvais contrôle de la température. cordon de soudure formation.

Le type le plus courant de fissuration à chaud est la fissuration par solidification dans le métal de la soudure, et parfois la fissuration par liqueur peut être observée à proximité de la soudure.

Le coefficient de dilatation linéaire est élevé, environ deux fois celui de l'acier au carbone et de l'acier à faible teneur en carbone. acier allié. Le taux de retrait volumétrique est relativement élevé, atteignant environ 6,51 TTP3T, contre environ 3,51 TTP3T pour le fer. Par conséquent, une contrainte de retrait interne excessive peut entraîner une porosité et une fissuration thermique pendant la solidification du bain de soudure.

Les mesures visant à prévenir la fissuration thermique en cours de production peuvent inclure l'ajustement de la composition du fil de soudure et des procédés de soudage.

Les mesures de prévention de la fissuration à chaud sont les suivantes :

1) Ajouter des modificateurs à l'aluminium soudage d'alliages peut améliorer de manière significative la résistance aux fissures.

Les modificateurs courants comprennent des éléments tels que Ti, Zr, V et B. Ces éléments peuvent réagir avec l'aluminium pour former des composés métalliques réfractaires par le biais de la réaction d'inclusion. Ces fines particules réfractaires peuvent agir comme des noyaux non spontanés pendant la solidification, affinant ainsi la structure du grain et améliorant la plasticité et la ténacité.

2) Choisir la méthode de soudage appropriée et paramètres de soudage.

Les méthodes de soudage qui concentrent la chaleur et ont des vitesses de chauffage et de refroidissement rapides peuvent empêcher la formation de gros grains colonnaires fortement orientés, affiner la structure du grain et améliorer la résistance aux fissures. Par conséquent, la tendance à la formation de fissures est beaucoup plus faible lors du soudage TIG ou MIG que lors du soudage à l'arc. soudage au gaz.

L'augmentation du courant de soudage peut entraîner une surchauffe du bain de soudure et augmenter le taux de fusion, ce qui se traduit par une plus grande proportion de métal de base à faible résistance à la fissuration entrant dans la soudure, réduisant ainsi la résistance à la fissuration de la soudure.

L'augmentation de la vitesse de soudage peut accroître le taux de déformation de l'acier. joint soudé et augmentent également la tendance aux fissures. Par conséquent, lors du soudage d'alliages d'aluminium ayant une forte tendance à la fissuration, il est déconseillé d'utiliser des courants de soudage élevés ou des vitesses de soudage rapides.

3) Le choix de formes structurelles moins contraignantes peut améliorer la résistance aux fissures.

(4) Susceptibilité à la porosité :

Le principal type de porosité formé pendant le soudage de l'aluminium et des alliages d'aluminium est la porosité due à l'hydrogène. Pendant le soudage, l'hydrogène peut provenir de deux sources : l'humidité dans l'atmosphère de la colonne d'arc et l'humidité adsorbée sur le film d'oxyde de surface du fil de soudage et du métal de base.

Dans des conditions de soudage à haute température, l'humidité absorbée à la surface de la matériel de soudage ou la rainure, ainsi que l'humidité de l'air ambiant, peuvent pénétrer dans la zone d'arc et se décomposer en hydrogène atomique, qui se dissout dans l'aluminium liquide.

(5) Diminution des propriétés mécaniques des joints soudés :

Après le soudage de l'aluminium et des alliages d'aluminium, il peut y avoir différents degrés de ramollissement des joints, en particulier dans les alliages d'aluminium dur et super-dur, ce qui entraîne une réduction significative de la résistance.

1) Ramollissement des alliages d'aluminium non traitables à la chaleur :

Pour l'aluminium pur et les alliages d'aluminium résistant à la corrosion, le soudage à l'état recuit à l'aide d'un fil de soudage dont la composition chimique est similaire à celle du métal de base ne pose généralement pas de problème de ramollissement.

Toutefois, lorsque l'on soude dans un état trempé à froid et que l'on chauffe au-delà d'une certaine température, il se produit un ramollissement par recristallisation, ce qui entraîne une réduction de la résistance du joint. Pour résoudre ce problème, il convient d'utiliser une méthode de soudage avec une chaleur concentrée afin d'éviter l'élargissement de la région des gros grains. Le martelage à froid du joint à l'état froid après le soudage peut avoir un effet d'écrouissage.

2) Ramollissement des alliages d'aluminium traités thermiquement :

Lors du soudage d'aluminium dur et d'alliages d'aluminium super-durs, que ce soit à l'état recuit ou à l'état vieilli, la résistance du joint sera inférieure à celle du métal de base si un traitement thermique post-soudage n'est pas appliqué. La zone où les performances du joint diminuent est principalement la soudure, zone de fusionou zone affectée par la chaleur.

Lors du soudage d'alliages d'aluminium soumis à un traitement thermique, la tendance à la fissuration à chaud est élevée, de sorte que le fil de soudage sélectionné présente généralement une différence significative de composition chimique par rapport au métal de base.

En conséquence, la résistance de la soudure est inférieure à celle du métal de base et la soudure présente une structure de moulage grossière, ce qui entraîne une résistance et une ductilité inférieures à celles du métal de base. Pour éviter le ramollissement des joints en alliage d'aluminium soumis à un traitement thermique, il est conseillé d'utiliser un apport de chaleur plus faible ou d'effectuer un traitement en solution après soudage et un vieillissement artificiel pour résoudre efficacement le problème du ramollissement.

(6) Diminution de la résistance à la corrosion des joints soudés :

En général, l'aluminium et les alliages d'aluminium présentent une bonne résistance à la corrosion grâce à la formation d'un film d'oxyde à la surface. Lorsque ce film protecteur est endommagé, la corrosion peut se produire rapidement.

La résistance à la corrosion des joints soudés en aluminium et en alliages d'aluminium est généralement inférieure à celle du métal de base, et la diminution de la résistance à la corrosion est particulièrement évidente dans les joints en alliages d'aluminium pouvant être traités thermiquement.

(7) Faible résistance à haute température et plasticité

En raison de sa faible résistance et de sa plasticité à haute température, le matériau ne peut pas supporter le métal liquide, ce qui entraîne une déformation ou un effondrement. La mesure préventive consiste à ajouter des plaques de support.

| Chine (GB) | International (ISO) | Amérique (AA) | Japon (JIS) | Ancienne Union soviétique(ΓOCT) | Allemagne (DIN) | Royaume-Uni (BS) | France (NF) |

| LG5 | – | 1199 | 1N99 | AB000 | Al99.98R | S1 | – |

| LG2 | – | 1090 | 1N90 | AB1 | Al99.9 | – | – |

| LG1 | Al99.8 | 1080 | A1080 | AB2 | Al99.8 | 1A | – |

| L1 | Al99.7 | 1070 | A1070 | A00 | Al99.7 | – | 1070A |

| L2 | – | 1060 | A1060 | A0 | – | – | – |

| L3 | Al99.5 | 1050 | – | A1 | Al99.5 | 1B | 1050A |

| L5-1 | Al99.0 | 1100 | A1100 | A2 | Al99.0 | 3L54 | 1100 |

| L5 | – | 1200 | A1200 | – | Al99 | 1C | 1200 |

| LF2 | AlMg2,5 | 5052 | A5052 | AMr | AlMg2,5 | N4 | 5052 |

| LF3 | AlMg3 | 5154 | A5154 | AMr3 | AlMg3 | N5 | – |

| LF4 | AlMg4,5Mn0,7 | 5083 | A5083 | AMr4 | AlMg4.5Mn | N8 | 5083 |

| LF5-1 | AlMg5 | 5056 | A5056 | – | AlMg5 | N6 | – |

| LF5 | AlMg5Mn0,4 | 5456 | – | Amr5 | – | N61 | – |

| LF21 | AlMn1Cu | 3003 | A3003 | AMu | AlMnCu | N3 | 3003 |

| LD2 | – | 6165 | A6165 | AB | – | – | – |

| LD7 | AlCu2MgNi | 2618 | 2N01 | AK4 | – | H16 | 2618A |

| LD9 | – | 2018 | A2018 | AK2 | – | – | – |

| LD10 | AlCu4SiMg | 2014 | A2014 | AK8 | AlCuSiMg | – | 2014 |

| LD11 | – | 4032 | A4032 | AK9 | – | 38S | 4032 |

| LD30 | AlMg1SiCu | 6061 | A6061 | AΠ33 | AlMg1SiCu | H20 | 6061 |

| LD31 | AlMg0,7Si | 6063 | A6063 | AΠ31 | AlMgSi0,5 | H19 | – |

| LY1 | AlCu2.5Mg | 2217 | A2217 | AΠ18 | AlCu2.5Mg0.5 | 3L86 | – |

| LY11 | AlCu4MgSi | 2017 | A2017 | AΠ1 | AlCuMg1 | H15 | 2017A |

| LY12 | AlCu4Mg1 | 2024 | A2024 | AΠ16 | AlCuMg2 | GB-24S | 2024 |

| LC3 | AlZn7MgCu | 7174 | – | B94 | – | – | – |

| LC9 | AlZn5.5MgCu | 7075 | A7075 | – | AlZnMgCu1,5 | L95 | 7075 |

| LC10 | – | 7079 | 7N11 | – | AlZnMgCu0,5 | – | – |

| LT1 | AlSi5 | 4043 | A4043 | AK | AlSi5 | N21 | – |

| LT17 | AlSi12 | 4047 | A4047 | – | AlSi12 | N2 | – |

| LB1 | – | 7072 | A7072 | – | SlZn1 | – | – |

Les matériaux de soudage pour l'aluminium et ses alliages comprennent les baguettes de soudage, les fils de soudage, les flux, les électrodes, et les matériaux de soudage pour l'aluminium et ses alliages. gaz de protection.

1) Fil de soudure

Selon la norme nationale chinoise 88 et la norme GB10858-2008, le fil de soudure est classé en deux catégories : fil d'électrode et le fil de soudure. Conformément à la norme A5.10-92 de l'American National Standards Institute/American Welding Society, le fil de soudure est classé en fil électrode (code E), fil d'apport (code R) et fil qui est à la fois une électrode et un fil d'apport (code ER).

2) Principes de sélection des matériaux de soudage

i) Faible propension à la formation de fissures de soudure.

ii) Faible probabilité de porosité de la soudure.

iii) Bonnes propriétés mécaniques (résistance, ductilité) de la soudure et du joint soudé.

iv) Bonne résistance à la corrosion de la soudure et du joint soudé dans des conditions opérationnelles.

v) La couleur de la surface du métal soudé doit correspondre à la couleur de la surface du matériau de base.

Les performances et l'applicabilité du fil de soudage doivent être associées à l'usage auquel il est destiné, afin de sélectionner le fil approprié en fonction des différents matériaux et des principales exigences en matière de performances.

Tableau 1 : Sélection du fil de soudage en fonction des différents types de matériaux et des exigences de performance.

| Matériau | Fil de soudage recommandé en fonction des différentes exigences de performance. | ||||

| Nécessite une grande résistance | Exige une grande ductilité | Nécessite une harmonisation des couleurs après le soudage et l'anodisation | Résistance à la corrosion par l'eau de mer | Nécessite une faible tendance à la fissuration pendant le soudage | |

| 1100 | SAlSi-1 | SAl-1 | SAl-1 | SAl-1 | SAlSi-1 |

| 2A16 | SAlCu | SAlCu | SAlCu | SAlCu | SAlCu |

| 3A21 | SAlMn | SAl-1 | SAl-1 | SAl-1 | SAlSi-1 |

| 5A02 | SAlMg-5 | SAlMg-5 | SAlMg-5 | SAlMg-5 | SAlMg-5 |

| 5A05 | LF14 | LF14 | SAlMg-5 | SAlMg-5 | LF14 |

| 5083 | ER5183 | ER5356 | ER5356 | ER5356 | ER5183 |

| 5086 | ER5356 | ER5356 | ER5356 | ER5356 | ER5356 |

| 6A02 | SAlMg-5 | SAlMg-5 | SAlMg-5 | SAlSi-1 | SAlSi-1 |

| 6063 | ER5356 | ER5356 | ER5356 | SAlSi-1 | SAlSi-1 |

| 7005 | ER5356 | ER5356 | ER5356 | ER5356 | X5180 |

| 7039 | ER5356 | ER5356 | ER5356 | ER5356 | X5180 |

Tableau 6-3 Recommandations pour le choix des fils de soudage en aluminium et en alliage d'aluminium aux États-Unis

| Matériau de base | 443,356 | 6061,6063 | 5456 | 5454 | 5154,5254 | 5086 | 5083 | 5052,5652 | 3004 | 1100.3003 | 1060 |

| 1060 | 4043 | 4043 | 5356 | 4043 | 4043 | 5356 | 5356 | 4043 | 4043 | 1100 | 1060 |

| 1100,3003 | 4043 | 4043 | 5356 | 4043 | 4043 | 5356 | 5356 | 4043 | 4043 | 1100 | – |

| 3004 | 4043 | 4043 | 5356 | 5356 | 5356 | 5356 | 5356 | 5356 | 4043 | – | – |

| 5052,5652 | 4043 | 4043 | 5356 | 5356 | 5356 | 5356 | 5356 | 5652 | – | – | – |

| 5083 | 5356 | 5356 | 5183 | 5356 | 5356 | 5356 | 5183 | – | – | – | – |

| 5086 | 5356 | 5356 | 5356 | 5356 | 5356 | 5356 | – | – | – | – | – |

| 5154,5254 | 5356 | 5356 | 5356 | 5356 | 5356 | – | – | – | – | – | – |

| 5454 | 5356 | 5356 | 5356 | 5554 | – | – | – | – | – | – | – |

| 5456 | 5356 | 5356 | 5356 | – | – | – | – | – | – | – | – |

| 5061,6063 | 4043 | 5356 | – | – | – | – | – | – | – | – | – |

| 443,356 | 4043 | – | – | – | – | – | – | – | – | – | – |

Pour le soudage de l'aluminium pur, utiliser du fil de soudage homologue en aluminium pur.

Pour les alliages d'aluminium-manganèse, utiliser du fil de soudure en alliage d'aluminium-manganèse du même type ou du fil de soudure en aluminium pur SAl-1.

Si vous soudez des alliages aluminium-magnésium dont la teneur en magnésium est supérieure à 3%, utilisez du fil de soudage de la même série. Pour ceux dont la teneur en magnésium est inférieure à 3%, tels que les alliages 5A01 et 5A02, qui ont une forte tendance à la fissuration à chaud, il convient d'utiliser du fil à souder SAlMg5 ou ER5356 à haute teneur en Mg.

Lors du soudage d'alliages aluminium-magnésium-silicium, en raison d'une forte tendance à la formation de fissures de soudage, il convient généralement d'utiliser du fil de soudage SAlSi-1. Si le fil cordon de soudure ne correspond pas au matériau de base, le fil de soudure SAlMg-5 peut être utilisé à la place dans des conditions de faible contrainte structurelle.

Pour les alliages aluminium-cuivre-magnésium et aluminium-cuivre-magnésium-silicium, tels que les alliages d'aluminium dur 2A12 et 2A14, qui ont une forte tendance à la fissuration à chaud pendant le soudage, il convient généralement d'utiliser du fil de soudage SAlSi-1, ER4145 ou BJ-380A présentant une bonne résistance à la fissuration thermique.

Avant le soudage, il est nécessaire de nettoyer l'huile, la pellicule d'oxyde et les autres contaminants à la surface du fil d'aluminium et de la tôle d'aluminium. Les méthodes de nettoyage sont les suivantes :

a) Dégraissage :

Avant d'enlever le film d'oxyde, il faut nettoyer l'huile et la saleté sur la surface du fil d'aluminium et sur le biseau de la tôle d'aluminium et ses côtés (dans un rayon de 30 mm chacun).

Dans la production, on utilise généralement des solvants tels que l'essence ou l'acétone, l'acétate d'éthyle, l'eau de colophane et le tétrachlorure de carbone. Un mélange chimique peut également être préparé pour le dégraissage, avec les étapes suivantes :

① Chauffer dans une solution mixte (40-50g de phosphate trisodique industriel, 40-50g de carbonate de sodium, 20-30g de verre soluble et 1L d'eau) à une température de 60-70°C pendant 5-8 minutes.

② Rincer à l'eau chaude à environ 50°C pendant 2 minutes.

③ Rincer à l'eau froide pendant 2 minutes.

b) Élimination du film d'oxyde :

L'élimination du film d'oxyde peut se faire mécaniquement ou chimiquement.

① Élimination mécanique : Après le dégraissage, vous pouvez utiliser une meule en acier inoxydable, une meule en cuivre ou un grattoir pour nettoyer la surface du biseau de soudure. Cette méthode est simple, mais la qualité du nettoyage est relativement médiocre. Elle est principalement utilisée pour les soudures qui ne répondent pas à des exigences de qualité élevées, pour les grandes pièces soudées difficiles à nettoyer chimiquement ou pour les pièces soudées qui ont été localement contaminées après un nettoyage chimique. Cette méthode ne permet pas d'éliminer le film d'oxyde à la surface du fil de soudure.

② Nettoyage chimique : Lors du nettoyage chimique des tôles, tubes et fils d'aluminium et d'alliage d'aluminium, placer d'abord la tôle, le tube et le fil d'aluminium dans une solution d'hydroxyde de sodium d'une concentration de 8-10% à une température de 40-60°C pour l'érosion. Maintenir pendant 10 à 15 minutes (seulement 5 minutes pour les alliages d'aluminium), puis retirer et rincer à l'eau froide pendant 2 minutes.

Placez-les ensuite dans une solution d'acide nitrique 30% pour le décapage afin de neutraliser tout reste d'alcali et d'éviter la poursuite de la corrosion de la tôle, du tube et du fil d'aluminium. Enfin, rincez à l'eau froide pendant 2 à 3 minutes.

Une fois le nettoyage terminé, le fil d'aluminium doit être placé dans un four à 150-200°C et repris si nécessaire. Les pièces soudées et le fil de soudure nettoyés doivent être correctement stockés et ne pas être placés au hasard. Le biseau de la tôle d'aluminium doit être assemblé et soudé immédiatement après le nettoyage, généralement dans un délai n'excédant pas 24 heures.

1) Soudage au gaz :

Le soudage au gaz a une puissance thermique inférieure à celle du soudage à l'arc, ce qui entraîne une déformation plus importante de l'élément soudé et une efficacité de production moindre. Le métal du cordon de soudure présente des grains grossiers et une structure lâche, ce qui peut entraîner l'inclusion de scories dans le conteneur. Il est essentiellement remplacé par le soudage TIG.

2) Soudage à l'électrode en bâton :

La qualité des joints du soudage à l'électrode en bâton est relativement médiocre, et il est moins utilisé dans l'industrie, principalement pour les réparations de soudage.

3) Soudage manuel au gaz inerte de tungstène (TIG) :

Ses avantages sont les suivants : chaleur concentrée, combustion stable de l'arc, densité du métal soudé, résistance et plasticité élevées du joint soudé et qualité supérieure du joint. Il permet de souder des tôles d'une épaisseur comprise entre 1 et 20 mm et constitue la méthode la plus courante pour souder l'aluminium et les alliages d'aluminium. L'inconvénient de cette méthode est qu'elle ne convient pas aux opérations en extérieur.

4) Le soudage au gaz inerte métallique (MIG) :

Les avantages comprennent l'utilisation du fil de soudage comme électrode, un courant plus important, une puissance d'arc élevée, une chaleur concentrée, la rapidité d'exécution des travaux de soudage. vitesse de soudageet une grande efficacité de production. Il peut souder des épaisseurs inférieures à 50 mm. L'inconvénient est que le diamètre du fil de soudure est limité par le système d'alimentation du fil, et que la sensibilité à la porosité du cordon de soudure est relativement importante.

5) Soudage TIG pulsé :

Le courant de soudage est faible, la plage de réglage des paramètres est large, la déformation de l'élément soudé est faible. soudage de plaques et le soudage toutes positions. Il est couramment utilisé pour les soudures de 2 à 12 mm.

6) Autres méthodes de soudage moins courantes :

Soudage à l'arc plasma, soudage par faisceau d'électrons sous vide, soudage au lasersoudure par résistance, etc.

1) Soudage manuel au gaz inerte de tungstène (TIG)

Lors du soudage TIG manuel, un courant alternatif est utilisé, tirant parti de "l'effet de rupture de la cathode" pour éliminer la couche d'oxyde à la surface de la zone de soudage. La pureté de l'argon doit être supérieure à 99,99%, la teneur en azote inférieure à 0,04%, la teneur en oxygène inférieure à 0,03% et l'humidité inférieure à 0,07%.

Si l'azote dépasse les valeurs standard, la surface de la soudure forme des composés jaune pâle ou vert gazeux (nitrures) et des pores de gaz, ce qui complique le travail du soudeur.

Un excès d'oxygène entraîne la formation de points noirs très denses à la surface du bain de fusion, ce qui provoque un arc instable et des éclaboussures importantes. L'humidité peut faire bouillir le bain de fusion et former des pores de gaz.

a) Les pièces d'une épaisseur supérieure à 3 mm doivent être traitées avec des rainures en V.

Les pièces d'une épaisseur supérieure à 14 mm doivent avoir une double rainure en V, et les tuyaux d'une épaisseur supérieure à 3 mm doivent également avoir une rainure en V.

b) Les méthodes d'appariement comprennent généralement l'absence d'espace, l'espace avec support et un espace plus important (pour le soudage à l'arc). La pointe de l'électrode de tungstène est généralement frittée en forme de boule pour assurer la stabilité de l'arc.

c) Des mesures de préchauffage doivent être adoptées lors du soudage de pièces d'une épaisseur supérieure à 10 mm ou lors de soudages structurels importants par points. Le choix des température de préchauffage dépend principalement de la taille de la pièce et de la vitesse de refroidissement du métal soudé. Plus la plaque est épaisse, plus la température de préchauffage est élevée ; elle est généralement comprise entre 200 et 250℃. Pendant le soudage multicouche, la température intercouche ne doit pas descendre en dessous de la température de préchauffage.

2) Soudage au gaz inerte métallique (MIG)

Le soudage MIG (automatique et semi-automatique) est adapté au soudage d'aluminium et d'alliages d'aluminium de moyenne et grande épaisseur. soudage de tôlesL'utilisation de l'électrode négative à courant continu (DCEN).

Cette méthode offre des vitesses de soudage rapides, des zones affectées par la chaleur minimales et une faible déformation de la pièce. Le préchauffage de la pièce avant le soudage n'est pas nécessaire, par exemple pour une plaque d'aluminium de 30 mm d'épaisseur qui ne nécessite qu'une seule couche de soudage à l'avant et à l'arrière.

Lors du soudage MIG automatique, il existe une grande sensibilité à la porosité, liée de manière significative au diamètre du fil. C'est pourquoi on choisit souvent des fils plus épais et des courants de soudage plus élevés. Plus le fil est épais, plus son rapport de surface est faible, et inversement.

Lors du soudage avec un fil fin, le nombre d'impuretés telles que les couches d'oxyde et l'eau absorbée en surface, introduites dans le bain de fusion à partir de la surface du fil d'aluminium, est plus élevé que lors du soudage avec un fil épais, ce qui accroît le risque de défauts de porosité.

Pour une plaque d'aluminium de 6 mm soudage bout à boutLa rainure en I est ouverte avec un écart inférieur à 0,5 mm. Plaques d'aluminium d'une épaisseur supérieure à 8 mm doivent être transformées en rainure en V.

Il existe plusieurs méthodes de soudage pour l'aluminium et les alliages d'aluminium, et chaque méthode a ses propres applications.

Il est donc nécessaire de choisir la méthode appropriée en fonction de facteurs tels que la qualité de l'aluminium et de l'alliage d'aluminium, l'épaisseur des pièces soudées, structure du produitLes conditions de production et les exigences de qualité pour le joint soudé.

Actuellement, les méthodes suivantes peuvent être utilisées pour souder l'aluminium et les alliages d'aluminium : le soudage au gaz, le soudage sous protection métallique, le soudage à l'arc et le soudage à l'arc. soudage à l'arcLe soudage à l'arc plasma, le soudage par résistance, le brasage, le soudage à l'arc submergé, le soudage au laser, le soudage par faisceau d'électrons et le soudage à l'explosif.

Le soudage au gaz est principalement utilisé pour le soudage de structures en plaques minces ou pour le soudage de réparation de l'aluminium moulé avec de faibles exigences de qualité.

Le soudage au gaz inerte de tungstène (TIG) est principalement utilisé pour le soudage de plaques d'épaisseur moyenne dans les structures importantes. Le soudage arc métallique Le soudage est rarement utilisé dans la production pratique et sert principalement à des fins de réparation ou de restauration.

Lors du soudage au gaz ou au gaz inerte de tungstène (TIG) de l'aluminium et des alliages d'aluminium, il est nécessaire d'utiliser des fils d'apport. La composition du fil d'apport a un impact significatif sur les propriétés mécaniques, la résistance à la fissuration et la résistance à la corrosion du joint soudé. Lors de la sélection des fils d'apport, il faut tenir compte de la composition du métal de base, des exigences spécifiques du produit et des conditions de construction.

Outre le respect des exigences en matière de performances mécaniques et de corrosion du joint, des considérations structurelles doivent également être prises en compte.

Actuellement, les fils de soudage pour l'aluminium et les alliages d'aluminium peuvent être divisés en fils de soudage homogènes et fils de soudage hétérogènes.

(1) Fils de soudure homogènes :

La composition du fil d'apport est la même que celle du métal de base, et parfois des bandes découpées dans le métal de base peuvent être utilisées comme métal d'apport. Les fils de soudure homogènes peuvent être utilisés lorsque le métal de base est de l'aluminium pur, 3A21 (LF21), 5A06 (LF6), 2A16 (LY16) ou un alliage Al-Zn-Mg.

(2) Fils de soudage hétérogènes :

Il s'agit de fils de soudage développés pour répondre aux exigences de résistance à la fissuration, et leur composition diffère sensiblement de celle du métal de base. Par exemple, SAlSi1 (Al-5Si) est un fil de soudure standard qui peut être utilisé pour souder la plupart des alliages d'aluminium, à l'exception des alliages à forte teneur en Mg (car il peut former la phase fragile Mg2Si). Il est couramment utilisé pour le soudage des alliages d'aluminium à haute résistance, tels que l'aluminium dur, et présente une bonne résistance à la fissuration.

Tableau 5-32 : Exemples de sélection de fils de soudage en aluminium et en alliage d'aluminium

| Métal de base | Qualité du fil de soudure | Métal de base | Qualité du fil de soudure | ||

| Catégorie | Désignation | Catégorie | Désignation | ||

| Aluminium pur industriel | LG4 | LG4 | Alliage d'aluminium non traitable à la chaleur | LF2 | LF2,LF3 |

| LG3 | LG3,LG4 | LF3 | LF3,LF5,SAIMg5 | ||

| L1 | L1, LG3 | LF5 | LF5,LF6, SAlMg5 | ||

| L2 | L2,L1,SA13 | LF6 | LF6,LF14,SAlMg5Ti | ||

| L3-L5 | L3,SAl2,SA13 | LFI1 | LF11 | ||

| L6 | L3,L4,L5,L6,SAl2,SAl3 | LF21 | LF21,SAlMn,SAlSi-1 | ||

| Aluminium moulé | ZL101 | ZL101 | Traitement thermique | LY11 | LY11,SAlSi-1,BJ380A |

| ZL102 | ZL102 | Alliage d'aluminium | L.D2 | LT1, SAlSi5 | |

Lors du soudage de l'aluminium et des alliages d'aluminium, les gaz de protection couramment utilisés sont des gaz inertes tels que l'argon et l'hélium, d'une pureté de 99,9%. Le soudage au gaz nécessite également l'utilisation d'un flux. Le flux, également appelé flux gazeux, est utilisé pour éliminer les pellicules d'oxyde et autres impuretés afin d'assurer la qualité de la soudure. qualité du soudage. Pour le soudage au gaz de l'aluminium et des alliages d'aluminium, un mélange de poudres de divers chlorures et fluorures de potassium, de sodium, de lithium, de calcium et d'autres éléments est utilisé comme fondant. Le CJ401 est un flux gazeux couramment utilisé.

Quelle que soit la méthode de soudage utilisée pour l'aluminium et les alliages d'aluminium, il est nécessaire de commencer par nettoyer efficacement la surface de la zone de soudage, en éliminant les films d'huile et d'oxyde.

Dans la production, les deux méthodes les plus courantes sont le nettoyage chimique et le nettoyage mécanique. Le nettoyage chimique offre une grande efficacité et une qualité stable, et convient au nettoyage des fils de soudure et des composants produits par lots qui ne sont pas de grande taille. La formulation de la solution de nettoyage chimique et le déroulement du processus de nettoyage sont décrits dans le tableau 5-33.

| Enlèvement de l'huile:→ | Nettoyage alcalin pour l'élimination de la pellicule d'oxyde. | Rincer→ | Neutralisation et passivation→ | Rincer→ | Séchage | ||||

| Solution | Température | L'heure | Solution | Température | L'heure | ||||

| Utiliser des agents de déshuilage tels que l'essence, l'acétone, le tétrachlorure de carbone, etc. | 8%~10% NaOH | 40~60℃ | 10~15min | Rinçage à l'eau courante | 30% NaOH | 40~60℃ | 2~3min | Rinçage à l'eau courante | Séchage à l'air ou à basse température |

Pour les pièces plus grandes, avec des cycles de production plus longs, plusieurs couches de soudure ou une nouvelle contamination après le nettoyage, le nettoyage mécanique est couramment utilisé. Commencez par essuyer la surface avec de l'acétone ou de l'essence pour éliminer l'huile de surface. Pour les films d'oxyde plus fins, des brosses métalliques en acier inoxydable peuvent être utilisées pour nettoyer la surface jusqu'à ce qu'un éclat métallique apparaisse.

Il est généralement déconseillé d'utiliser du tissu, du papier de verre ou des meules, car le sable résiduel peut entraîner des défauts tels que l'inclusion de scories lors du soudage. Selon la forme de la pièce, des fraises pneumatiques ou électriques peuvent être utilisées, ainsi que des grattoirs, des limes et d'autres outils.

Après le soudage de l'aluminium et des alliages d'aluminium, il peut rester du flux et du laitier de soudage dans la soudure et sa zone environnante, qui doivent être nettoyés rapidement. Le flux et le laitier résiduels peuvent endommager le film d'oxyde protecteur de la surface et entraîner une grave corrosion de l'élément soudé. Les procédures suivantes peuvent être utilisées pour le nettoyage :

1) Immerger la pièce soudée dans un réservoir d'eau chaude à une température de 40-50°C, de préférence avec de l'eau chaude courante. Utilisez une brosse dure pour frotter légèrement la soudure et les zones présentant des résidus de flux et de laitier de soudure jusqu'à ce qu'elles soient complètement nettoyées.

2) Immerger l'élément soudé dans une solution d'acide nitrique avec une fraction massique de 15%-25%. Pour une température ambiante de 25°C, le temps d'immersion est de 10 à 15 minutes. Pour une température ambiante de 10-15°C et une solution avec une fraction massique de 20%-25%, le temps d'immersion est de 15 minutes.

3) Immerger la pièce soudée dans un réservoir d'eau chaude à une température de 40-50°C pendant 5-10 minutes.

4) Rincer à l'eau froide pendant 5 minutes.

5) Laissez l'élément soudé sécher à l'air libre ou utilisez une étuve ou de l'air chaud pour le sécher.

La solution de déchets d'acide nitrique utilisée peut être neutralisée à l'aide d'une solution d'hydroxyde de sodium, puis éliminée.

(1) Procédé de soudage au gaz

Actuellement, le champ d'application du soudage au gaz de l'aluminium et des alliages d'aluminium est de plus en plus limité. Il est principalement utilisé pour les composants légers, les exigences de qualité de soudage faibles et le soudage de réparation des pièces en aluminium moulé.

1) Choix de la buse et de la flamme

La taille de la buse peut être déterminée en fonction de l'épaisseur de la pièce soudée, de la forme de la rainure, de la position de soudage et du niveau de compétence du soudeur. Il est conseillé d'utiliser une flamme neutre ou une flamme légèrement carbonisante avec une teneur en acétylène légèrement plus élevée. L'utilisation d'une flamme oxydante est strictement interdite car elle provoque l'oxydation de l'aluminium. En cas d'excès d'acétylène, l'hydrogène libre dans la flamme peut provoquer porosité de la soudureIl est donc difficile de s'assurer de la qualité de la soudure.

2) Température de préchauffage

Pour les pièces soudées d'une épaisseur supérieure à 5 mm, un préchauffage est nécessaire pendant le soudage au gaz, avec une température de préchauffage comprise entre 100 et 300°C. Les mesures de préchauffage peuvent contribuer à réduire les contraintes de soudage et à prévenir l'apparition de fissures et de porosités.

3) Techniques de fonctionnement pour le soudage au gaz

Le soudage au gaz de l'aluminium et des alliages d'aluminium adopte souvent la méthode de soudage vers la gauche. Toutefois, pour les pièces soudées d'une épaisseur supérieure à 5 mm, la méthode de soudage vers la droite est utilisée. La méthode de soudage vers la droite permet de chauffer l'élément soudé à une température plus élevée, ce qui le fait fondre rapidement et facilite l'observation du bain de soudure, ce qui est bénéfique pour l'opération. Lors des opérations de soudage, les angles entre la torche de soudage, le fil de soudage et la pièce à souder doivent être maintenus à certaines valeurs.

En fonction de l'état de fusion de la pièce soudée et de la vitesse de soudage, ces angles doivent être ajustés rapidement. L'angle d'inclinaison entre le fil de soudage et la pièce soudée doit être d'environ 40°-45°. Lorsque les opérations de soudage sont interrompues, la torche de soudage doit être retirée lentement du bain de soudure afin d'éviter un refroidissement soudain du bain, qui pourrait entraîner des défauts tels que des porosités.

4) Nettoyage après soudage

Après le soudage au gaz de l'aluminium et des alliages d'aluminium, le flux et le laitier résiduels sur la surface de la soudure et sa zone environnante doivent être nettoyés dans un délai de 1 à 6 heures. Cela permet d'éviter qu'ils ne continuent à endommager le film d'oxyde protecteur à la surface de l'élément soudé, ce qui peut entraîner une grave corrosion du joint. Le traitement à l'acide nitrique est couramment utilisé pour le nettoyage post-soudure.

Le soudage à l'arc au carbone peut également être utilisé pour le soudage de l'aluminium et des alliages d'aluminium, et ses caractéristiques sont similaires à celles du soudage au gaz.

(2) Procédé de soudage au gaz inerte de tungstène (TIG)

Soudage TIG est le mieux adapté au soudage de plaques minces d'une épaisseur inférieure à 3 mm. Il présente moins de déformation de soudage que le soudage au gaz et le soudage à l'arc sous protection métallique. La méthode de soudage optimale est le soudage TIG à courant alternatif (AC). Le soudage TIG à courant alternatif a un effet de nettoyage de la cathode, ce qui permet d'éliminer les films d'oxyde et d'obtenir des soudures bien formées avec une surface lisse. En raison de l'absence de flux, les exigences en matière de nettoyage avant soudage sont plus strictes que pour les autres méthodes de soudage.

1) Préchauffage :

Le préchauffage dans le soudage TIG est principalement déterminé par la taille de la pièce soudée et la vitesse de refroidissement. L'expérience a montré que lorsque la température de préchauffage approche les 300°C, le degré de corrosion de la surface du joint augmente considérablement. La température de préchauffage est généralement comprise entre 150 et 250 °C.

2) Paramètres de soudage :

La sélection des paramètres de soudage corrects est cruciale pour garantir la qualité du joint soudé lors du soudage manuel au TIG. Les paramètres de soudage pour le soudage manuel à l'arc sous gaz inerte tungstène comprennent le diamètre de l'électrode de tungstène, le courant de soudage, la tension de l'arc, le débit d'argon, le diamètre de la buse et la température de préchauffage. La sélection des paramètres de soudage doit être basée sur les conditions spécifiques de l'élément soudé, que l'on peut trouver dans les exemples de soudage.

3) Techniques d'opération pour le soudage TIG manuel :

Lors du soudage TIG manuel de l'aluminium et des alliages d'aluminium, il est interdit d'amorcer l'arc en touchant la pièce à souder. Il convient plutôt d'utiliser un oscillateur à haute fréquence ou un dispositif d'amorçage de l'arc par impulsion à haute tension. Lors de l'extinction de l'arc, la vitesse de soudage et la vitesse d'alimentation du fil doivent être augmentées au point d'extinction de l'arc pour remplir le cratère de l'arc, puis allonger lentement l'arc avant de l'éteindre complètement.

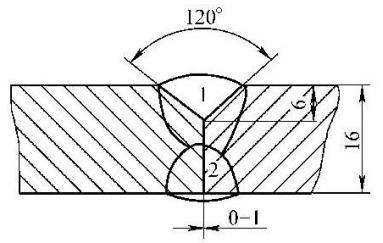

Tableau 5-35 Aluminium pur industriel semi-automatique Joint de soudure Carte des procédés de soudage

| Carte de processus de soudage pour le soudage de joints | Nombre | |||

Schéma de la tête de soudage | Matériau de base Matériau | 1060R | 1060R | |

| Épaisseur du matériau de base | 16 mm | 16 mm | ||

| Position de soudage | Soudure à plat | |||

| Technique de soudage | Cordon de soudure droit | |||

| Température de préchauffage | Température ambiante | |||

| Température d'intercirculation | ≤150℃ | |||

| Diamètre de la buse | Φ26mm | |||

| Gaz protecteur | Ar | Débit de gaz (L/min) | Avant : 45~50Arrière : | |

| Séquence de soudage | |

| 1 | Contrôler les dimensions de la rainure et la qualité de la surface. |

| 2 | Nettoyer la rainure et la zone environnante de toute huile ou saleté. |

| 3 | Effectuez une première soudure de positionnement depuis l'extérieur en utilisant la technique de la première couche de soudure, avec une longueur de 100 mm et un espacement entre les soudures ne dépassant pas 300 mm. Si des fissures apparaissent dans la soudure de positionnement, retirez-la et soudez-la à nouveau. |

| 4 | Effectuer la première couche de soudure à l'intérieur. |

| 5 | Utilisez une pelle à air pour nettoyer la racine de l'extérieur et enlever la soudure de positionnement d'origine. |

| 6 | Effectuer la deuxième couche de soudure sur l'extérieur. |

| 7 | Effectuer un contrôle visuel. |

| 8 | Effectuer des essais non destructifs. |

Paramètres de soudage

| Adopté | Méthode de soudage | Grade du matériau de soudage | Spécification du matériau de soudage | Types de courant et polarité | Courant de soudage (Ampère) | Tension d'arc (Volt) | Vitesse de soudage (mm/par passe) | Remarques |

| 1~2 | MIG (semi-automatique) | 1060Y | Φ2.5 | DCEP | 300~340 | 29~31 | 250~300 |

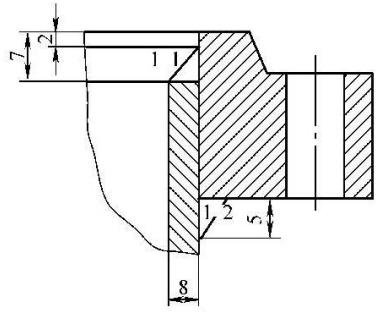

3. Pour le même produit que celui mentionné ci-dessus, le soudage du joint entre le tuyau de branchement et la bride est effectué à l'aide d'un gaz inerte de tungstène (TIG). Le processus spécifique est indiqué dans le tableau 5-36 :

Tableau 5-36 Joint de soudage au gaz inerte de tungstène (TIG) Carte de processus de soudage

| Carte de processus de soudage pour le soudage de joints | Nombre | |||

Schéma de la tête de soudage | Matériau de base Matériau | 1035 | 5A02 | |

| Épaisseur du matériau de base | 8 mm | |||

| Position de soudage | Soudure à plat | |||

| Technique de soudage | Cordon de soudure droit | |||

| Température de préchauffage | 100℃ | |||

| Température d'intercirculation | ≤150℃ | |||

| Diamètre de la buse | 16 mm | Diamètre de l'électrode de tungstène | 5mm | |

| Gaz protecteur | Ar | Débit de gaz (L/min) | Avant : 15~20 Retour : | |

| Séquence de soudage | |

| 1 | Contrôler les dimensions de la rainure et la qualité de la surface. |

| 2 | Nettoyer la rainure et la zone environnante de toute huile ou saleté. |

| 3 | Préchauffer le joint à 100℃ avant de le souder. Ne pas chauffer directement la surface de la rainure pendant le chauffage. |

| 4 | Effectuer le soudage de positionnement initial depuis l'extérieur en utilisant la technique de soudage de la première couche, avec une longueur de 30 mm. |

| 5 | Effectuer la première et la deuxième couche de soudure à l'intérieur. |

| 6 | Effectuer un contrôle visuel. |

Paramètres des spécifications de soudage

| Adopté | Méthode de soudage | Grade du matériau de soudage | Spécification du matériau de soudage | Types de courant et polarité | Courant de soudage (Ampère) | Tension d'arc (Volt) | Vitesse de soudage (mm/par passe) | Remarques |

| 1~2 | GTAW | 5A05Y | Φ5.0 | CA (courant alternatif) | 280~340 | 120~150 |

Les défauts les plus courants dans les soudures d'aluminium et d'alliages d'aluminium sont une mauvaise formation de la soudure, des contre-dépouilles dans le métal de base, des fissures, des porosités, un manque de fusion, des brûlures et des inclusions de laitier.

Une mauvaise formation de la soudure se manifeste par une largeur de soudure irrégulière, des formes rugueuses et ternes, des joints excessifs, des centres de soudure saillants avec des côtés plats ou enfoncés, et un débordement de la soudure.

Ces défauts résultent principalement de l'inexpérience du soudeur, d'une mauvaise sélection des paramètres du processus de soudage, d'un angle de torche incorrect, d'un défaut d'alignement de la flamme ou de l'arc oxyacétylénique par rapport à la rainure, d'un diamètre de buse trop important (pour le soudage MIG automatique et semi-automatique) et de la présence d'humidité à la surface du fil de soudage, dans l'enrobage de l'électrode et dans le gaz d'argon.

Les fissures dans les soudures d'alliages d'aluminium se produisent pendant le processus de cristallisation du métal. L'aluminium pur, les alliages d'aluminium-manganèse et d'aluminium-magnésium ont une tendance minime à former des fissures. fissures chaudesmais ils peuvent toujours se produire en cas de rigidité structurelle importante, de teneur élevée en impuretés ou de sélection incorrecte des paramètres du processus.

Les alliages aluminium-magnésium dont la teneur en magnésium est inférieure à 2-3% ont tendance à former des fissures. Cependant, l'ajout de moins de 0,2% de titane comme modificateur au fil de soudure aluminium-magnésium peut affiner les grains, améliorant ainsi la résistance aux fissures et les propriétés mécaniques du métal soudé.

L'aluminium dur est peu soudable et très sensible aux cycles thermiques de soudage et à la corrosion. ligne de soudage énergie. Le problème des fissures cristallines (fissures à chaud) pendant le soudage est grave, en particulier lors du soudage avec un fil d'apport de la même composition que le métal de base, la tendance aux fissures cristallines peut atteindre 80% ou plus, et même entraîner une fissuration à cœur.

Les mesures de prévention de la fissuration à chaud sont les suivantes :

1) Contrôler la composition du métal de base et du fil de soudure. Le rapport fer/silicium dans l'aluminium pur, l'alliage aluminium-manganèse et le fil de soudure doit être supérieur à 1 pour réduire la quantité de silicium eutectique à bas point de fusion dans le métal de soudure et assurer une distribution discontinue des composés ternaires de fer, de silicium et d'aluminium.

2) L'ajout d'une petite quantité d'affineurs de grain au métal soudé par l'intermédiaire du fil d'apport permet de prévenir la fissuration à chaud. Lorsque du zirconium 0,5% est ajouté à la soudure d'aluminium dur LY16, le métal de la soudure peut être transformé en une fine structure cristalline équiaxe.

3) Méthodes de soudage avec chauffage concentré (comme le soudage automatique au gaz) soudage à l'arc en tungstène) doivent être utilisés autant que possible, de même qu'il convient de sélectionner des paramètres de processus à courant élevé et à vitesse de soudage élevée.

4) Pendant l'assemblage et le soudage de la structure en aluminium, le cordon de soudure ne doit pas présenter une rigidité importante. Des mesures telles que le soudage segmenté, le préchauffage ou la réduction appropriée de la vitesse de soudage doivent être adoptées.

5) Le soudage bout à bout avec un chanfrein et un petit espace doit être utilisé autant que possible, tout en évitant les joints en forme de croix et les séquences de positionnement et de soudage inappropriées.

6) À la fin ou à l'interruption du soudage, le cratère doit être rapidement comblé avant de retirer la source de chaleur afin d'éviter les fissures dans le cratère.

Lors du soudage automatique à l'arc en tungstène des alliages d'aluminium, la surface de la soudure présente de nombreux pores de gaz, dont un grand nombre de micropores. La quantité et la taille des micropores augmentent avec le nombre de couches.

Les micropores le long de la ligne centrale de la surface de la soudure sont plus nombreux que ceux de la ligne centrale à l'intérieur de la soudure. Lorsque l'humidité atmosphérique est élevée, de grands pores de gaz continus apparaissent sur la ligne médiane de la deuxième couche de la surface de la soudure. Les caractéristiques et les causes de formation des différents pores de gaz dans les soudures d'aluminium sont indiquées dans le tableau 3.

Tableau 3 : Caractéristiques et causes de formation de diverses porosités dans les joints de soudure en aluminium

| Types de pores | Caractéristiques des pores | Causes de la formation de la porosité |

| Pores de surface | Situé sur la surface du cordon de soudure | Absence de nettoyage complet de la saleté et de l'humidité sur le fil et les côtés biseautés de la pièce soudée, impuretés excessives dans les gaz d'argon et d'acétylène, vitesse de soudage irrégulière et arc trop long. |

| Pores dispersés | Petite taille (environ 0,5 mm ou moins), située au niveau du joint, du point d'amorçage de l'arc et sur la surface du cordon de soudure. | Utilisation d'un fil de soudure non nettoyé ou d'un fil qui a été laissé de côté pendant trop longtemps, et paramètres du processus de soudage trop faibles. |

| Pores denses localisés | Pores plus gros que dispersés, apparaissant souvent au niveau du joint, la paroi interne du cordon de soudure apparaissant noire ou gris-noir. | Détérioration soudaine des performances de la protection contre les gaz dans certaines zones, permettant à l'azote et à l'oxygène de l'air d'envahir le bain de fusion. |

| Grand pore unique | Le diamètre des pores est assez large, de l'ordre de 3 à 4 mm. | Soudage à une vitesse trop élevée, entraînant une faible température du bain de fusion et des défauts tels qu'une pénétration incomplète à la racine du cordon de soudure. |

| Pores de la chaîne racinaire | Le pore est large, situé à la racine du cordon de soudure. | L'absence de nettoyage minutieux du film d'oxyde à la racine et au bord du joint et la "rupture de cathode" de l'arc n'atteignant pas la racine du joint. |

| Pores colonnaires | Les pores sont assez profonds et allongés, et apparaissent souvent à l'endroit de la réparation. | Une mauvaise fusion lors de la réparation des défauts entraîne la formation de porosités. |

Les mesures de prévention de la porosité sont les suivantes :

1) Préparation de la soudure

Les sources d'hydrogène peuvent provenir de la pièce à souder, du fil de soudage, du gaz inerte, de l'atmosphère industrielle, du mécanisme d'alimentation du fil, des gants et des empreintes de main des opérateurs de soudage. Les principales sources d'hydrogène sont l'humidité, le film d'oxyde hydraté et la contamination par l'huile. La teneur en hydrogène des matériaux et du fil de soudage doit être contrôlée pour ne pas dépasser 0,4 ml par 100 g de métal.

La surface de la pièce doit être nettoyée mécaniquement ou chimiquement pour éliminer la contamination par l'huile et la pellicule d'oxyde hydraté. Après le nettoyage, le biseau et la zone adjacente doivent être recouverts d'un tissu sec, propre et non pelucheux ou d'un film de polyéthylène afin d'éviter toute contamination ultérieure.

Si nécessaire, nettoyez le biseau et la surface du fil avec un grattoir propre avant de souder, puis soufflez de l'argon sur le biseau à l'aide d'une torche de soudage pour éliminer les copeaux à l'intérieur du biseau, avant de commencer à souder. Après avoir nettoyé la surface de la pièce, le temps de stockage avant le soudage ne doit pas dépasser 4~24 heures, sinon il faut la nettoyer à nouveau.

Le processus de préparation de la surface du fil de soudure ordinaire est le même que celui de la pièce à usiner. Le fil de soudure poli peut être utilisé directement pour le soudage sans aucun nettoyage. Le temps de stockage après le descellement du fil de soudure est plus court, mais le fil ne doit pas être descellé pendant une longue période. Le fil de soudure non descellé mais non fini peut être rescellé et stocké dans un environnement sec.

Conduite de gaz inerte : Il convient d'utiliser des tubes en acier inoxydable ou en cuivre. Des tubes en polytétrafluoroéthylène dur doivent être utilisés entre l'extrémité de la canalisation et la torche de soudage. Les conduites en caoutchouc et en résine d'éthylène ne doivent pas être utilisées en raison de leur forte absorption d'eau. Veiller à ce que la canalisation de gaz inerte (y compris les joints) ne présente pas de fuites, sinon l'atmosphère industrielle humide s'infiltrera dans la canalisation sans pression interne.

Étant donné que les tuyaux d'eau de refroidissement doivent être raccordés à l'intérieur de la structure de la torche de soudage, il convient de s'assurer que les joints des tuyaux ne fuient pas. Lorsque l'humidité de l'environnement du site est élevée, le gazoduc peut être soufflé avec de l'argon chauffé afin d'éliminer l'humidité qui pourrait adhérer à la paroi du tuyau. Une plaque d'essai peut également être utilisée pour les essais de soudage à l'arc afin de vérifier qualitativement la pureté, le point de rosée et l'effet protecteur du gaz inerte en fonction de l'apparence de la soudure et de la largeur de la zone d'atomisation de la cathode, ainsi que pour éliminer le condensat dans la torche de soudage et le gazoduc.

Mécanisme d'alimentation en fil : Il ne doit pas y avoir d'huile ou de contamination par l'huile à l'intérieur du mécanisme d'alimentation du fil. Le manchon d'alimentation du fil doit également utiliser des tubes en polytétrafluoroéthylène, et les éventuels condensats collés à la paroi du manchon doivent être éliminés.

Environnement du site : La température dans la salle de production de soudure d'aluminium et d'alliage d'aluminium ne doit pas dépasser 25℃ et l'humidité relative ne doit pas dépasser 50%. S'il est difficile de contrôler l'environnement global, envisagez de créer un petit environnement local avec climatisation ou déshumidification pour les pièces soudées à l'intérieur du grand atelier.

Le poste de soudage doit être éloigné du lieu de coupe, tôleLe poste de travail de soudure est interdit de mettre des objets hétéroclites. Il est interdit de placer des objets divers sur le lieu de travail des soudeurs et le site doit rester propre et bien rangé.

L'huile, les empreintes de mains et les taches de sueur sur les travailleurs impliqués dans l'assemblage et le soudage contiennent des hydrocarbures, qui sont également des sources d'hydrogène. Lorsqu'ils entrent en contact avec des pièces en aluminium, qu'ils les transforment ou les soudent, ils doivent porter des vêtements blancs spéciaux de protection du travail. Le choix de vêtements blancs permet de trouver et d'éliminer facilement les salissures.

2) Conception structurelle

Lors de la conception, il convient d'éviter le soudage transversal, le soudage en hauteur et les joints peu accessibles, afin d'empêcher la rupture soudaine de l'arc pendant le soudage, ce qui entraînerait une porosité au point de rupture de l'arc. Les joints de soudure doivent être propices au soudage automatisé pour remplacer l'allumage et l'extinction de l'arc, ainsi que le soudage manuel fréquent. Lorsque le biseautage arrière peut être mis en œuvre, il peut être conçu comme un biseau arrière en forme de V.

3) Préchauffage de la soudure

Le préchauffage du soudage pour ralentir la dissipation de la chaleur permet de ralentir la vitesse de refroidissement du bain de fusion, de prolonger la durée d'existence du bain de fusion, de faciliter l'évacuation des bulles d'hydrogène et de réduire la porosité de la soudure. Il s'agit d'une mesure efficace pour prévenir la porosité de la soudure pendant le soudage de positionnement, le soudage et le soudage de réparation des structures en aluminium et en alliage d'aluminium.

La meilleure méthode de préchauffage est de mettre en place un chauffage par résistance dans le dispositif ou un chauffage local par infrarouge lointain à l'extérieur de la pièce soudée. Pour les alliages Al, Al-Mn et Al-Mg recuits avec w(Mg) inférieur à 5%, la température de préchauffage peut être sélectionnée comme 100~150℃. Pour les alliages Al-Mg-Si, Al-Cu-Mg, Al-Cu-Mn, Al-Zn-Mg renforcés par mise en solution, la température de préchauffage ne dépasse généralement pas 100℃. Pour ralentir la dissipation de la chaleur, il convient d'utiliser des matériaux à faible conductivité thermique pour fabriquer la fixation du moule (comme l'acier) et la plaque d'appui de la soudure (acier inoxydable ou acier inoxydable). alliage de titane).

4) Méthode de soudage préférée

Le soudage TIG à électrode de tungstène en courant alternatif et le soudage à l'arc court à l'hélium à électrode de tungstène en courant continu ont un processus d'arc stable, moins d'atmosphère ambiante mélangée à la colonne d'arc et au bain de fusion, et sont donc moins sensibles à la porosité de la soudure. Pendant le soudage TIG à électrode de tungstène à onde carrée et le soudage à l'arc plasma avec réglage non symétrique de la polarité et des paramètres, l'atomisation de la cathode est suffisante, la porosité et les inclusions peuvent être exclues pendant le soudage, et elles sont également moins sensibles à la porosité de la soudure, et il est même possible d'obtenir des soudures exemptes de défauts.

Pendant le soudage MIG, le processus de transition des gouttelettes est relativement instable, l'atmosphère ambiante se mélange inévitablement à la zone de la colonne d'arc, il y a plus d'hydrogène fondu dans le bain de fusion, la vitesse de soudage et la vitesse de refroidissement du bain de fusion sont importantes, la sensibilité à la porosité de la soudure est donc forte, et il convient d'opter pour une transition sous-jet et un soudage avec un fil grossier.

5) Paramètres préférés du processus de soudage

La réduction de la tension de l'arc, l'augmentation du courant de soudage et la réduction de la vitesse de soudage permettent de réduire la teneur en hydrogène dissous dans le bain de fusion de soudage, de prolonger le temps d'existence du bain de fusion liquide, de ralentir la vitesse de refroidissement du bain de fusion, de faciliter l'évacuation des bulles d'hydrogène et de réduire la porosité de la soudure.

6) Technologie des opérations de soudage

Au début du soudage et pendant le soudage en position, la température de la pièce est basse, la dissipation de la chaleur est rapide, la vitesse de refroidissement du bain de fusion est importante et le point de soudure est sujet à la porosité. Une plaque d'allumage de l'arc doit être utilisée. Après l'amorçage de l'arc pendant le soudage en position, il y a un léger retard, puis le soudage au fil d'apport est effectué pour éviter une pénétration incomplète et une porosité à cet endroit.

Lors du soudage sur une seule face, la porosité de la racine est susceptible de se produire à l'arrière de la racine de la soudure. Il est préférable de mettre en œuvre un soudage double face à biseau arrière. Après le soudage frontal, le nettoyage de la racine arrière est effectué pour éliminer la porosité de la racine et les inclusions de film d'oxyde, puis le soudage de scellement arrière est effectué. Lors du soudage multicouche, il convient d'adopter des canaux de soudage en couche mince.

Chaque couche a un volume plus petit de métal en fusion dans le bassin de fusion, ce qui favorise l'échappement des bulles d'hydrogène.

Pendant le soudage de réparation, l'emplacement exact du défaut d'origine doit être détecté en premier lieu pour s'assurer que le défaut est complètement éliminé. Il est préférable d'organiser immédiatement un examen aux rayons X du processus pour vérifier le degré d'élimination du défaut.

Pendant le soudage de réparation, la température de la pièce soudée est basse, la soudure de réparation est courte, la distance entre l'allumage et l'extinction de l'arc est faible, l'opération de réparation n'est pas pratique, la vitesse de refroidissement du bain de fusion est importante et la porosité est susceptible de se produire.

Par conséquent, la difficulté du soudage de réparation est relativement importante. Si nécessaire, un préchauffage local par rayonnement infrarouge lointain peut être effectué.

Lors du soudage manuel à l'arc, la prévention de la porosité de la soudure pendant le soudage et le soudage de réparation dépend largement des compétences opérationnelles du soudeur. Le soudeur doit savoir observer le processus de transformation de l'état du bain de fusion, ainsi que la formation et l'évacuation des bulles, et ne doit pas chercher aveuglément à atteindre une vitesse de soudage élevée. Il doit être capable d'utiliser des techniques d'exploitation pour remuer de manière appropriée dans un sens et dans l'autre, ce qui est bénéfique pour l'évacuation des bulles.

Pendant le soudage automatique, des méthodes mécaniques ou physiques appropriées peuvent être utilisées pour remuer le bain de fusion, telles que l'agitation ultrasonique, l'agitation électromagnétique, le changement pulsé de gaz (argon, hélium), l'alimentation pulsée en fil, etc.

La prévention de la porosité dans les soudures d'aluminium et d'alliages d'aluminium est un problème complexe. Dans la production réelle, il est souvent nécessaire d'adopter des mesures techniques globales en combinaison avec les conditions de production.

Le biseautage peut être effectué mécaniquement ou à l'aide de méthodes à flamme, telles que l'arc plasma. La surface traitée doit être lisse et exempte de fissures, de délamination, d'inclusions de scories, de bavures, etc. Si la méthode de l'arc plasma laisse des résidus, la surface coupée doit être polie.

Le fil de soudure, la surface du chanfrein et une zone adjacente de 50 mm doivent être nettoyés, généralement selon les méthodes suivantes :

1) Les solvants organiques tels que l'acétone peuvent être utilisés pour éliminer l'huile et la graisse en surface.

2) Des méthodes mécaniques ou chimiques doivent être utilisées pour éliminer les films d'oxyde en surface.

3) Le fil de soudage et les pièces nettoyés ne doivent pas être contaminés avant le soudage ; dans le cas contraire, le nettoyage doit être répété. Le soudage doit généralement être effectué dans les 4 heures suivant le nettoyage.

Méthode mécanique : Le biseau et les surfaces adjacentes peuvent être grattés, limés ou fraisés. Une brosse métallique en acier inoxydable d'un diamètre d'environ 0,2 mm peut être utilisée pour nettoyer ces surfaces et leur donner un éclat métallique. Le fil de soudure peut être nettoyé à l'aide d'une brosse métallique en acier inoxydable ou de papier émeri propre.

Méthode chimique : Tremper dans une solution de 5%-10% NaOH à environ 70°C pendant environ 3 minutes, puis rincer. Tremper ensuite dans une solution d'environ 30% HNO3 à température ambiante pendant environ 2 minutes, puis rincer à l'eau courante et sécher à environ 100°C.

1) L'aluminium et ses alliages ont une faible résistance à haute température, alors que l'aluminium en fusion présente une excellente fluidité, ce qui entraîne l'affaissement des métaux soudés pendant le soudage. Pour garantir une pénétration sans effondrement, des plaques d'appui sont souvent utilisées pour soutenir le bain de fusion et les métaux adjacents pendant le soudage. Des plaques de graphite, des plaques d'acier inoxydable ou des plaques d'acier au carbone peuvent être utilisées comme plaques d'appui.

Une rainure en arc de cercle est pratiquée sur la surface de la plaque d'appui pour assurer la formation de la soudure sur l'autre face. Lors du soudage avec une plaque d'appui, la rainure ne conserve pas un bord émoussé et la plaque d'appui doit être polie avant le soudage. Il faut veiller à ce que la plaque d'appui ne fonde pas pendant le soudage.

2) Rôle des bagues de revêtement en acier inoxydable

Dans le processus de soudage des tuyaux en alliage d'aluminium-magnésium de petit diamètre, un anneau de revêtement en acier inoxydable de type encastré peut être utilisé à l'intérieur du tuyau en alliage d'aluminium-magnésium avant le soudage. Cela permet d'éviter efficacement l'effondrement et l'égouttement du métal soudé, facilitant ainsi la formation de la soudure. D'autre part, il offre une protection efficace à la racine de la soudure, réduit le degré d'oxydation et minimise la formation de défauts de soudure comme la porosité et les inclusions de scories.

3) Fabrication de bagues de garniture en acier inoxydable

La bague de garniture en acier inoxydable se compose d'une bague de garniture et d'une bague rainurée en aluminium. Tout d'abord, un anneau de garniture rainuré en alliage d'aluminium est spécialement fabriqué et la bande d'acier inoxydable est insérée dans sa rainure pendant l'utilisation. La bande d'acier inoxydable est généralement de 1.5mm d'épaisseur et 20 mm de large.

4) Assemblage des anneaux de garniture en acier inoxydable

L'assemblage et le positionnement des anneaux de garniture en acier inoxydable sont indiqués dans la figure ci-dessous.

Avant l'assemblage du tube, les impuretés telles que les taches d'huile et les oxydes sur le fil de soudure, les surfaces des rainures et dans un rayon d'au moins 50 mm de chaque côté doivent être éliminées à l'aide de solvants organiques tels que l'acétone et le tétrachlorure de carbone, ou à l'aide d'une brosse métallique en acier inoxydable jusqu'à ce qu'un éclat métallique apparaisse.

Les pièces soudées et le fil de soudure nettoyés doivent être soudés dans les 8 heures. Si cette période est dépassée, des mesures de protection efficaces doivent être prises ; sinon, le nettoyage doit être répété.

Lors de l'assemblage du tube, les parois intérieures doivent être nivelées, le décalage devant répondre aux exigences suivantes :

★ Lorsque l'épaisseur de la paroi du tube est inférieure ou égale à 5 mm, le décalage doit être inférieur ou égal à 0,5 mm ;

★ Lorsque l'épaisseur de la paroi du tuyau est supérieure à 5 mm, le décalage doit être inférieur ou égal à 10% de l'épaisseur de la paroi et ne pas dépasser 2 mm ;

Lors du positionnement du cordon de soudure, il convient d'utiliser le même fil de soudure et le même procédé de soudure que pour la soudure formelle, et un soudeur qualifié doit effectuer la soudure. Les dimensions du cordon de soudure de positionnement sont indiquées dans le tableau 4-2.

| Diamètre nominal | Localisation et quantité | Hauteur du cordon de soudure | Longueur |

| ≤50 | Symétrique 2 points | Détermination en fonction de l'épaisseur de l'élément soudé | 5-10 |

| >50~150 | Répartition régulière 2~3 points | 5-10 | |

| >150~200 | Répartition uniforme 3~4 points | 10-20 |

Lors du soudage manuel à l'arc en tungstène, le préchauffage peut être effectué pour des épaisseurs de soudure comprises entre 10 et 15 mm.

Selon le type d'alliage d'aluminium, la température de préchauffage peut varier de 100 à 200℃, en utilisant une flamme oxyacétylénique, un four électrique ou un chalumeau pour le chauffage. Le préchauffage permet de réduire les déformations et les défauts de porosité dans la pièce soudée.

1) Utiliser une alimentation en courant alternatif pour le soudage manuel à l'arc au tungstène et une alimentation en courant continu pour le soudage à l'arc par fusion.

2) L'amorçage de l'arc doit se faire sur la plaque d'amorçage et la terminaison de la soudure longitudinale doit se faire sur la plaque d'extinction. Les matériaux des deux plaques doivent être les mêmes que ceux du matériau de base afin d'éviter la formation d'arcs avec les fils, les lignes de mise à la terre ou les outils de soudage.

3) Utiliser une méthode de soudage rapide à courant élevé. Le mouvement latéral du fil de soudure ne doit pas dépasser trois fois son diamètre.

4) Le soudage doit être symétrique. Pour le soudage du centre vers l'extérieur, les soudures présentant un retrait important doivent être effectuées en premier, et l'ensemble du parcours de soudage doit être réalisé de manière continue.

5) L'extrémité du fil de soudage dans le cas du soudage manuel à l'arc en tungstène ne doit pas quitter la zone de protection.

6) Au cours du processus de soudage, il faut veiller à éliminer les inclusions d'oxyde et autres défauts entre les couches de soudure. La pénétration doit être assurée à la racine de la soudure d'angle. Pour le soudage double face, la racine de la soudure doit être nettoyée pour révéler le métal de la couche avant. Le cratère doit être comblé et le point d'amorçage de l'arc doit être bien fusionné.

Les causes :

①Thin tungsten electrode

②Arcèlement direct à l'aide d'une électrode en tungstène froid

③Tungstène (l'électrode de tungstène touche la pièce ou d'autres objets)

Solutions :

Utilisez une plaque de frappe et meulez l'électrode de tungstène lorsqu'elle entre en contact.

Les causes :

①Al2O3 à l'état dispersé qui ne peut être distingué géométriquement n'affecte pas la performance.

②L'Al2O3 linéaire affecte les performances. Les inclusions d'Al2O3 ont tendance à se former à la racine.

Solutions :

①Remelting

②Moudre la racine

③Lorsque le diamètre du tube est trop petit pour être meulé ou refondu, utiliser une plaque d'appui en acier inoxydable.

Les causes :

①Oxyde sur le fil de soudure et la surface du matériau de base

②Vapeur d'eau dans le gaz argon

③Vapeur d'eau dans le tuyau de la torche de soudage

④Environnement (temps venteux ou pluvieux)

Solutions :

①Nettoyer le film d'huile et d'oxyde près de la rainure du fil de soudure et du matériau de base.

②S'assurer de la pureté du gaz argon. Utilisez une bouteille pleine lorsque vous soudez à plat ou au-dessus de la tête, et gardez le tuyau de gaz court.

③Prolonger le temps d'amorçage de l'arc et s'assurer que le tuyau de gaz ne fuit pas.

④Aviter la construction par temps de pluie ou de vent.

⑤Préchauffer lorsque la pièce est ≥15mm, ou préchauffer en soudage transversal lorsque δ≥10mm.