Pourquoi le soudage de l'acier au carbone est-il à la fois un art et une science ? Il est essentiel de comprendre la soudabilité des différents aciers au carbone, qu'ils soient à faible ou à forte teneur en carbone, pour garantir la solidité et la durabilité des joints. Cet article se penche sur les défis et les techniques spécifiques nécessaires au soudage de divers aciers au carbone, et fournit des informations clés sur la manière dont des facteurs tels que la teneur en carbone, les impuretés et les vitesses de refroidissement influent sur la qualité de la soudure. Découvrez des méthodes pratiques pour améliorer la soudabilité et obtenir des résultats optimaux.

L'acier au carbone, qui est principalement composé de fer (Fe) avec une petite quantité de carbone (C) comme élément d'alliage, peut être appelé "acier au carbone". L'acier au carbone peut être classé de différentes manières.

En fonction de la teneur en carbone, on distingue l'acier à faible teneur en carbone, l'acier à teneur moyenne en carbone et l'acier à haute teneur en carbone. En fonction de la qualité, on distingue l'acier au carbone ordinaire, l'acier au carbone de haute qualité et l'acier de construction au carbone de haute qualité.

En fonction de l'application, il peut être divisé en acier de construction et en acier à outils. En fonction des exigences et des applications spécifiques de certaines industries, il existe des aciers spécialisés, tels que l'acier au carbone pour les appareils à pression, l'acier au carbone pour les chaudières et l'acier de construction au carbone pour la construction navale.

La soudabilité de l'acier au carbone est principalement déterminée par sa teneur en carbone. Au fur et à mesure que la teneur en carbone augmente, la soudabilité diminue progressivement. La présence de manganèse (Mn) et de silicium (Si) dans l'acier au carbone affecte également la soudabilité, leur teneur accrue entraînant une moins bonne soudabilité, bien que de manière moins significative que le carbone.

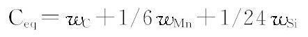

La teneur en carbone équivalente, appelée carbone équivalent (Ceq), est calculée en convertissant la teneur en éléments d'alliage de l'acier en une teneur en carbone équivalente. Elle sert d'indicateur de référence pour évaluer la soudabilité de l'acier.

De cette manière, l'impact du carbone (C), du manganèse (Mn) et du silicium (Si) sur la soudabilité peut être combiné dans une formule d'équivalent carbone (Ceq) adaptée à l'acier au carbone.

Plus la valeur de Ceq augmente, plus la sensibilité à la fissuration à froid augmente, ce qui se traduit par une mauvaise soudabilité. Généralement, lorsque la valeur Ceq est inférieure à 0,4%, l'acier a peu tendance à durcir et présente une bonne soudabilité sans nécessiter de préchauffage. Lorsque la valeur Ceq est comprise entre 0,4% et 0,6%, l'acier a une tendance significative au durcissement, ce qui entraîne une sensibilité accrue à la fissuration à froid et une soudabilité modérée.

Dans ce cas, des mesures supplémentaires telles que le préchauffage sont nécessaires pendant le soudage. Lorsque la valeur Ceq dépasse 0,6%, la soudabilité devient très mauvaise.

Les impuretés (telles que S, P, O, N) et les oligo-éléments (tels que Cr, Mo, V, Cu) dans l'acier au carbone ont un impact significatif sur la susceptibilité à la fissuration et les propriétés mécaniques de l'acier au carbone. joints soudés. En fait, la soudabilité n'est pas seulement déterminée par la teneur en éléments d'alliage, mais aussi par la vitesse de refroidissement du joint soudé.

En particulier, dans le cas des aciers à faible et à forte teneur en carbone, sous certaines conditions chaleur de soudage la vitesse de refroidissement est plus rapide, ce qui entraîne la formation de martensite dans la soudure et la zone affectée thermiquement.

En savoir plus martensite plus la dureté est élevée, plus la soudabilité est faible et plus la tendance à la fissuration est importante. Il est donc essentiel de contrôler la vitesse de refroidissement pendant le soudage.

En utilisant le préchauffage, en contrôlant la température entre les couches, le postchauffage ou en utilisant un apport de chaleur élevé pour le soudage, la vitesse de refroidissement du joint soudé peut être réduite, ce qui permet de contrôler la microstructure et la dureté et de minimiser le risque de fissuration à froid.

Outre les facteurs mentionnés ci-dessus qui affectent la soudabilité de l'acier au carbone, le traitement thermique du matériau de base avant le soudage a également un impact significatif sur la soudabilité et ne doit pas être négligé pendant le soudage de l'acier au carbone.

L'acier à faible teneur en carbone, qui contient généralement moins de 0,25% de carbone et des quantités minimes de manganèse (Mn) et de silicium (Si), présente une excellente soudabilité en raison de sa composition. Cette nuance d'acier ne forme généralement pas de structures de trempe ou de durcissement sévères pendant le soudage, ce qui la rend très adaptée à divers procédés d'assemblage.

Les propriétés inhérentes de l'acier à faible teneur en carbone, notamment sa plasticité supérieure et sa résistance aux chocs, se traduisent bien dans les joints soudés. Ces caractéristiques contribuent à la capacité du matériau à résister à la déformation et aux impacts soudains, tant dans le métal de base que dans les zones de soudure.

L'un des principaux avantages du soudage de l'acier à faible teneur en carbone est la simplification du processus de soudage. Dans des conditions normales, il n'est généralement pas nécessaire :

Cette approche rationalisée permet de réduire considérablement les délais et les coûts de traitement tout en préservant l'intégrité de l'articulation.

Cependant, il est essentiel de noter que dans certaines situations, l'acier à faible teneur en carbone peut poser des problèmes de soudage. Ces cas, bien que rares, peuvent se produire pour les raisons suivantes :

Pour garantir une qualité de soudage optimale, il est essentiel de vérifier la composition de l'acier et de sélectionner les procédés et les paramètres de soudage appropriés.

La polyvalence de l'acier à faible teneur en carbone est évidente dans le large éventail de méthodes de soudage applicables, chacune capable de produire des joints de haute qualité. Les techniques courantes de l'industrie sont les suivantes

Chaque méthode offre des avantages spécifiques en fonction de l'application, de la conception du joint et des exigences de production. Par exemple, le procédé GMAW sous protection CO2 est souvent préféré pour sa vitesse de dépôt élevée et son aptitude à l'automatisation, tandis que le procédé GTAW est choisi pour sa précision dans le soudage de sections minces et les passes de racine.

En conclusion, si l'acier à faible teneur en carbone est généralement le type d'acier le plus facile à souder, le fait d'être conscient des problèmes potentiels et d'adhérer aux meilleures pratiques permet de garantir des joints de soudure cohérents et de haute qualité dans diverses applications.

(1) Soudage à l'arc sous protection métallique

Le soudage à l'arc sous protection métallique (SMAW) est une technique polyvalente et largement utilisée pour assembler des composants en acier à faible teneur en carbone. La pierre angulaire de la sélection des électrodes pour le soudage des aciers à faible teneur en carbone est le principe de l'égalité de résistance, qui garantit que les propriétés mécaniques du métal soudé correspondent étroitement ou dépassent légèrement celles du matériau de base.

La série d'électrodes E43xx est principalement utilisée dans cette application en raison de sa compatibilité avec les caractéristiques mécaniques de l'acier à faible teneur en carbone. L'acier à faible teneur en carbone présente généralement une résistance moyenne à la traction d'environ 417,5 MPa, tandis que les électrodes de la série E43xx produisent un métal déposé ayant une résistance minimale à la traction de 420 MPa. Cette légère surcompatibilité garantit l'intégrité des joints sans compromettre les performances globales de la structure.

La série E43xx comprend une gamme variée de types d'électrodes et de marques commerciales, ce qui permet aux soudeurs d'affiner leur sélection en fonction des compositions spécifiques des métaux de base, des configurations des joints et des conditions de chargement. Des facteurs tels que la position de soudage, la ductilité requise et la résistance aux chocs doivent également être pris en compte lors de la sélection de l'électrode.

Pour les applications structurelles critiques ou les composants soumis à des scénarios de charge complexes, les électrodes à faible teneur en hydrogène (par exemple, E7018) sont fortement recommandées. Ces électrodes minimisent le risque de fissuration induite par l'hydrogène, en particulier dans les sections plus épaisses ou les joints fortement contraints. Le tableau 5-1 fournit des conseils complets pour la sélection des électrodes dans divers scénarios de soudage.

Pour le soudage d'autres nuances d'acier, il est impératif de consulter les normes spécifiques à l'industrie telles que JB/T 4709-2007 ou les normes nationales pertinentes. Ces ressources offrent des critères détaillés de sélection des électrodes, en tenant compte de facteurs tels que la composition de l'acier, les exigences en matière de propriétés mécaniques et les conditions de service.

Pour optimiser la qualité et l'efficacité des soudures, les procédés SMAW modernes intègrent souvent des sources de courant pulsé, des revêtements d'électrodes spécialisés pour améliorer la stabilité de l'arc et des mélanges de gaz de protection avancés. Ces innovations permettent d'améliorer la pénétration, de réduire les projections et d'améliorer l'esthétique générale de la soudure, en particulier dans les applications de soudage hors position.

(2) Soudage à l'arc sous gaz métallique (GMAW)

Le soudage à l'arc sous gaz métallique (GMAW) avec un gaz de protection au dioxyde de carbone (CO2) a gagné en popularité ces dernières années pour le soudage de l'acier à faible teneur en carbone, en raison de sa polyvalence, de son efficacité et de son rapport coût-efficacité. Ce procédé utilise deux types principaux de fil de soudage : le fil plein et le fil fourré, chacun offrant des avantages distincts pour des applications spécifiques.

Le choix du fil de soudage pour l'acier à faible teneur en carbone respecte le principe de l'égalité de résistance, garantissant que les propriétés mécaniques du métal soudé correspondent étroitement ou dépassent légèrement celles du métal de base. Ce principe est essentiel au maintien de l'intégrité structurelle et est illustré dans le tableau 5-1, qui fournit un guide complet pour la sélection du fil en fonction des propriétés du métal de base.

Les options de fil de soudage pour le soudage à l'arc métallique au gaz CO2 sont les suivantes :

Pour les spécifications détaillées et les caractéristiques de performance, se référer aux normes nationales telles que GB/T 8110-1995 "Carbon Steel and Low Alloy Steel Welding Wires for Gas Shielded Welding" ou aux équivalents internationaux tels que AWS A5.18 pour les fils pleins et AWS A5.20 pour les fils fourrés.

La qualité du gaz de protection est primordiale pour obtenir une qualité de soudure optimale. Le gaz CO2 utilisé pour le soudage doit avoir une pureté minimale de 99,5% afin d'éviter toute contamination et d'assurer une bonne stabilité de l'arc. Certains fabricants optent pour des mélanges de gaz, tels que 75% Argon / 25% CO2, afin d'améliorer encore les caractéristiques de la soudure et de réduire les éclaboussures.

Lors de la mise en œuvre du procédé GMAW avec blindage au CO2, il convient de tenir compte des meilleures pratiques suivantes :

En respectant ces directives et en choisissant le fil de soudage approprié, les fabricants peuvent réaliser des soudures efficaces et de haute qualité sur l'acier à faible teneur en carbone en utilisant le soudage à l'arc au gaz métallique CO2.

(3) Soudage à l'arc submergé (SAW)

Le soudage à l'arc submergé (SAW) est un procédé très efficace et polyvalent largement utilisé pour assembler l'acier à faible teneur en carbone, en particulier dans les applications de tôles moyennes à épaisses. Cette méthode permet de produire des soudures de haute qualité avec une pénétration profonde et d'excellentes propriétés mécaniques. Pour le soudage à l'arc de l'acier à faible teneur en carbone, les fils massifs tels que H08A ou H08MnA sont souvent choisis en raison de leur composition chimique cohérente et de leur aptitude au dévidage supérieure.

Ces fils sont généralement associés à des flux à haute teneur en manganèse et en silicium et à faible teneur en fluorure, tels que HJ430, HJ431 ou HJ433. Cette combinaison optimise la stabilité de l'arc, améliore la détachabilité du laitier et favorise la formation de microstructures de métal soudé à grains fins. La teneur élevée en manganèse du flux compense la perte de manganèse pendant le soudage, tandis que le silicium améliore la désoxydation et les propriétés mécaniques. La faible teneur en fluorure minimise le risque de fissuration induite par l'hydrogène et réduit les émissions de fumées nocives.

L'industrie observe une tendance croissante à l'utilisation de flux frittés, qui permettent un meilleur contrôle de la composition chimique et des caractéristiques de soudage. Certains flux frittés avancés incorporent de la poudre de fer, ce qui permet d'utiliser une technique révolutionnaire connue sous le nom de soudage unilatéral avec formation bilatérale. Cette approche innovante utilise des matériaux de support spécialement conçus, ce qui permet d'obtenir des soudures esthétiques qui semblent avoir été soudées des deux côtés. Cette technique n'améliore pas seulement l'aspect visuel, mais aussi l'efficacité du soudage en réduisant le besoin de repositionnement ou de passes multiples.

Pour un aperçu complet des matériaux de soudage couramment utilisés pour le soudage à l'arc submergé de l'acier à faible teneur en carbone, y compris les combinaisons fil-flux et leurs applications spécifiques, reportez-vous au tableau 5-1 ci-dessous. Ce tableau fournit des indications précieuses pour sélectionner les consommables de soudage optimaux en fonction de facteurs tels que l'épaisseur de la tôle, la conception du joint et les propriétés mécaniques souhaitées.

(4) Soudage manuel au gaz inerte de tungstène (TIG)

Dans les applications structurelles critiques, en particulier lors du soudage d'assemblages bout à bout de tuyaux en acier à faible teneur en carbone, il est primordial d'obtenir des structures de soudure à pénétration complète. De nombreuses installations industrielles utilisent le soudage TIG manuel pour la première passe, suivi d'une combinaison de soudage à l'arc sous protection métallique (SMAW) et de soudage TIG pour le remplissage et le recouvrement. Par ailleurs, certaines opérations s'appuient exclusivement sur le soudage TIG manuel tout au long du processus, ce qui garantit un contrôle précis et des résultats de haute qualité.

Lors du soudage TIG d'un acier à faible teneur en carbone, il est impératif d'utiliser un fil d'apport spécifique pour minimiser les variations de composition chimique et garantir des propriétés mécaniques constantes dans la soudure. Pour les aciers tels que 20, 20g et 20R, le fil d'apport H08Mn2SiA convient généralement, car il offre un équilibre optimal entre résistance et ductilité. Le gaz de protection utilisé pour le soudage TIG, généralement de l'argon (Ar), doit conserver une pureté minimale de 99,99% pour éviter toute contamination et garantir l'intégrité de la soudure.

Si le soudage TIG est très efficace pour les applications en acier à faible teneur en carbone, plusieurs autres méthodes de soudage peuvent être employées en fonction des exigences spécifiques du projet :

La fabrication de chaudières et d'appareils à pression fait appel à un large éventail de techniques de soudage et à leurs combinaisons. La sélection de ces méthodes repose sur des facteurs tels que l'épaisseur du matériau, la configuration du joint, l'accessibilité, le volume de production et les exigences spécifiques du code. Parmi les techniques avancées, on peut citer

Le choix de la méthode de soudage est essentiel pour garantir l'intégrité structurelle, respecter les normes réglementaires et optimiser l'efficacité de la production dans la fabrication de chaudières et d'appareils à pression.

Tableau 5-1 : Exemples de matériaux de soudage couramment utilisés pour le soudage de l'acier à faible teneur en carbone

| Qualité de l'acier. | Le modèle d'électrode de soudage (marque) utilisé pour le soudage à l'arc. | Fil de soudure pour CO2 le soudage sous protection gazeuse. | Flux pour le soudage à l'arc submergé /Fil à souder | ||

| Structure générale. | Structure importante ou complexe. | Fil de soudure à âme pleine. | Fil de soudage fourré. | ||

| Q235A Q235B Q235C | E4303 (J422) | E315(J427) E4316(J426) | ER49-1(H08Mn2SiA) | EF01-5020 | HJ401-H08A(HJ431) /H08MnA |

| 08 10 15 20 | E4303 (J422) | E4315(J427) E4316 (J426) | ER49-1(H08Mn2SiA) | EF01-5020 | HJ401-H08A(HJ431) /H08MnA |

| 20g 20R 22g | E4303 (J422) | E4315(J427) E4316(J426) | ER50-3 | EF01-5020 | HJ401-H08A(HJ431) /H08MnA ou H08MnSi |

(1) Préparation du soudage

La préparation du soudage comprend les aspects suivants :

1) Préparation de la rainure.

La préparation de la rainure doit être effectuée par des méthodes de travail à froid, mais des méthodes de travail à chaud peuvent également être utilisées. Les rainure de soudure doit rester plat et ne pas présenter de défauts tels que des fissures, des délaminations ou des inclusions de scories.

Les dimensions doivent être conformes aux dessins ou aux spécifications du processus de soudage. La surface et les deux côtés de la rainure (10 mm pour le soudage à l'arc avec électrode, 20 mm pour le soudage à l'arc submergé) doivent être soigneusement nettoyés de l'eau, de la rouille, de l'huile, du laitier et d'autres impuretés nocives.

2) Les électrodes de soudage et le flux doivent être séchés et maintenus au chaud conformément à la réglementation. Le fil de soudure doit être débarrassé de l'huile, de la rouille et d'autres impuretés.

3) Préchauffage

En général, les faibles soudage de l'acier au carbone ne nécessite pas de mesures particulières. Cependant, dans des conditions hivernales froides, le joint de soudure se refroidit rapidement, ce qui augmente la tendance à la fissuration. Ceci est particulièrement vrai pour les structures rigides avec de grandes épaisseur de soudure.

Pour éviter la formation de fissures, préchauffage avant soudageIl est possible de prendre des mesures pour maintenir la température de la couche intermédiaire pendant le soudage et de prendre des mesures post-chauffage. Les température de préchauffage peut être déterminée sur la base des résultats des tests et des normes applicables. La température de préchauffage peut varier selon les produits, comme le montrent les tableaux 5-2 et 5-3.

Tableau 5-2 : Température de préchauffage pour les structures rigides courantes en acier à faible teneur en carbone

| Qualité de l'acier | Epaisseur du matériau (mm). | Température de préchauffage (°C). |

| Q235,08,10, 15, 20 | ≈50 | |

| 50~90 | >100 | |

| 25, 20g,22g, 20R | ≈40 | >50 |

| >60 | >100 |

Tableau 5-3 : Température de préchauffage pour les produits à faible teneur en carbone Soudage de l'acier dans un environnement à basse température

| Température ambiante (°C) | Épaisseur du composant soudé (mm) | Température de préchauffage (°C). | |

| Poutres, colonnes et échafaudages. | Pipelines et conteneurs. | ||

| En dessous de -30°C | <30 | <16 | 100~150 |

| Inférieur à -20°C | 17~30 | ||

| En dessous de -10°C | 35~50 | 31~40 | |

| Inférieure à 0°C | 51~70 | 51~50 | |

4) Positionnement du soudage

Le soudage de positionnement fait référence au soudage effectué pour assembler et fixer les positions des différentes pièces sur le composant soudé. La soudure qui en résulte est appelée soudure de positionnement. Le même matériau de soudage que le joint soudé doit être utilisé pour le soudage de positionnement, et le même procédé de soudage doit être appliqué.

La soudure de positionnement doit être exempte de fissures, sinon elle doit être retirée et ressoudée. Les extrémités de la soudure de positionnement qui se fondent dans la soudure permanente doivent être faciles à souder. faire un arc de cercle. S'il y a des porosités ou des inclusions de scories, elles doivent être éliminées.

(2) Exigences en matière de soudage

Les exigences en matière de soudage sont les suivantes :

1) Les soudeurs doivent effectuer les travaux de soudage conformément aux exigences des dessins, des documents relatifs aux procédés et des normes techniques.

2) L'amorçage de l'arc doit se faire sur la plaque d'appui ou dans la rainure, et l'amorçage de l'arc dans les zones non soudées est interdit. Lors de l'extinction de l'arc, le cratère doit être comblé.

3) La température de la couche intermédiaire doit être contrôlée dans la plage spécifiée pendant le processus de soudage. Lorsque la pièce est préchauffée, la température de la couche intermédiaire ne doit pas être inférieure à la température de préchauffage.

4) Chaque soudure doit être réalisée en une seule opération continue et les interruptions doivent être évitées autant que possible.

5) La forme, les dimensions et l'aspect de la surface soudée doivent être conformes aux normes en vigueur.

6) La surface de la soudure doit être exempte de fissures, de porosités, de cratères et d'inclusions visibles de scories. Le laitier sur la soudure et les éclaboussures des deux côtés doivent être enlevés. La transition entre la soudure et le matériau de base doit être lisse. La contre-dépouille de la surface soudée ne doit pas dépasser les exigences des normes applicables.

L'acier à moyenne teneur en carbone, dont la teneur en carbone est comprise entre 0,30% et 0,60%, présente des caractéristiques de soudabilité variables. À l'extrémité inférieure de cette plage (wC ≈ 0,30%) et avec une teneur modérée en manganèse, l'acier présente une bonne soudabilité. Cependant, la soudabilité se détériore progressivement à mesure que la teneur en carbone augmente.

Pour les aciers dont la teneur en carbone avoisine 0,50%, l'utilisation de procédés de soudage standard pour les aciers à faible teneur en carbone peut entraîner la formation de structures martensitiques fragiles dans la zone affectée thermiquement (ZAT), ce qui augmente considérablement le risque de fissuration. Cette susceptibilité s'étend au métal soudé lui-même si les paramètres de soudage et la sélection du matériau d'apport ne sont pas soigneusement contrôlés. Pendant le soudage, une dilution importante du métal de base se produit, augmentant les niveaux d'impureté et la probabilité de fissuration par solidification (à chaud), en particulier lorsque la teneur en soufre n'est pas strictement réglementée. Ces fissures à chaud sont plus fréquentes dans la région du cratère de soudure.

La propension aux défauts de soudure dans les aciers à teneur moyenne en carbone ne se limite pas à la fissuration. À mesure que la teneur en carbone augmente, l'acier devient de plus en plus sensible à la formation de porosités, ce qui nécessite un contrôle rigoureux des paramètres de soudage et de la pureté du gaz de protection.

Les aciers à teneur moyenne en carbone trouvent des applications à la fois dans les composants structurels à haute résistance et dans les pièces et outils mécaniques résistants à l'usure. Lorsqu'ils sont utilisés pour des composants mécaniques, l'accent est souvent mis sur l'obtention d'une dureté et d'une résistance à l'usure optimales plutôt que sur la maximisation de la résistance. Dans les deux cas, les propriétés souhaitées sont généralement obtenues grâce à des processus de traitement thermique soigneusement conçus.

Le soudage de composants traités thermiquement présente des défis uniques. Des mesures préventives doivent être mises en œuvre pour limiter la formation de fissures, telles que le préchauffage, le contrôle des températures d'interpassage et la sélection appropriée des consommables de soudage. Il est essentiel de reconnaître que la chaleur apportée par le soudage peut conduire à un ramollissement localisé dans la zone d'impact, ce qui risque de compromettre les performances du composant. Pour restaurer les propriétés mécaniques de la ZHA et garantir des performances uniformes sur l'ensemble du joint soudé, il est souvent nécessaire de procéder à un traitement thermique après soudage (PWHT).

La réussite du soudage des aciers à teneur moyenne en carbone nécessite une approche globale, comprenant les éléments suivants

En gérant soigneusement ces facteurs, il est possible de produire des soudures de haute qualité dans des aciers à teneur moyenne en carbone qui conservent les propriétés mécaniques souhaitées et l'intégrité structurelle du composant.

(1) Soudage à l'arc sous protection métallique (SMAW) pour l'acier à teneur moyenne en carbone

Le soudage à l'arc sous protection métallique (SMAW) est la méthode de soudage prédominante pour l'acier à moyenne teneur en carbone, malgré sa mauvaise soudabilité inhérente. Cette nuance d'acier, principalement utilisée dans la fabrication de pièces mécaniques, nécessite des techniques de soudage spécifiques pour garantir l'intégrité et la performance des joints.

Le choix de l'électrode est crucial pour le soudage SMAW de l'acier à teneur moyenne en carbone. Lorsque la résistance du métal soudé doit correspondre à celle du métal de base, il est essentiel d'utiliser des électrodes de qualité équivalente. Toutefois, des électrodes moins résistantes peuvent être utilisées lorsqu'il n'est pas nécessaire d'obtenir une résistance équivalente, ce qui offre une certaine souplesse dans la conception du soudage et peut permettre de réduire les coûts.

Les électrodes à faible teneur en hydrogène sont fortement recommandées pour les applications SMAW en acier à teneur moyenne en carbone en raison de leurs propriétés supérieures :

Ces caractéristiques améliorent considérablement la qualité des soudures et réduisent le risque de défauts dans les joints en acier à moyenne teneur en carbone.

Dans certains cas, des électrodes de type titane-fer ou titane-calcium peuvent être utilisées. Toutefois, leur utilisation nécessite des contrôles de processus rigoureux :

Pour les applications spécialisées, les électrodes en acier inoxydable austénitique chrome-nickel offrent des avantages uniques lors du soudage d'acier à teneur moyenne en carbone :

La sélection des électrodes appropriées (exemples présentés dans le tableau 5-4) doit être basée sur l'application spécifique, les exigences en matière de propriétés mécaniques et les conditions de soudage. Des facteurs tels que la conception du joint, l'épaisseur de la tôle et l'environnement de service doivent également être pris en compte pour optimiser le processus de soudage et garantir la longévité et la fiabilité de la structure soudée.

Tableau 5-4 : Exemples d'électrodes en acier à teneur moyenne en carbone

| Qualité de l'acier | Électrodes de soudage | ||

| Composants nécessitant une résistance égale. | Composants n'exigeant pas la même résistance | Dans des situations particulières. | |

| 35,ZG270-500 | 506,J507,J556,J557 | J422, J423, J425,J427 | A102, A302, A307, A402, A07 |

| 45, ZG310-570 | J556,J557, J606, J607 | J422,J423,J426J427,J506,J507 | |

| 55, Z310-610 | J606,J607 | ||

(2) Autres méthodes de soudage

Différentes techniques de soudage peuvent être utilisées pour l'acier à teneur moyenne en carbone, le choix dépendant principalement des spécifications de conception, des propriétés du matériau et des exigences du projet. Le soudage à l'arc sous gaz métallique (GMAW), communément appelé soudage sous protection gazeuse au CO2, est une option polyvalente qui offre une productivité élevée et une excellente qualité de soudage.

Lors de l'utilisation du soudage sous protection gazeuse CO2 pour l'acier à teneur moyenne en carbone, le choix du métal d'apport est crucial. Les fils d'acier des nuances 30 et 35 sont fréquemment utilisés, avec des alliages spécifiques tels que H08Mn2SiA, H04Mn2SiTiA et H04MnSiAlTiA, qui sont des choix populaires. Ces fils sont conçus pour offrir des propriétés mécaniques optimales et une compatibilité de composition chimique avec les aciers à teneur moyenne en carbone.

Le choix du fil de soudure approprié doit être basé sur plusieurs facteurs :

Il est essentiel de consulter des experts en soudage, les recommandations des fabricants et les codes de soudage pertinents (par exemple, AWS D1.1 pour l'acier de construction) lors de la sélection du fil de soudage optimal. En outre, la réalisation d'essais de qualification de la procédure de soudage peut aider à valider le fil choisi et les paramètres de soudage pour l'application spécifique.

(1) Préparation du soudage

Les préparations suivantes sont essentielles pour garantir des résultats de soudage de haute qualité :

1) Conditionnement des électrodes : Les électrodes de soudage doivent être correctement séchées et maintenues à la température spécifiée avant d'être utilisées. Ce processus, connu sous le nom de conditionnement de l'électrode, élimine l'humidité et empêche la fragilisation par l'hydrogène de la soudure.

2) Préparation de la surface : Nettoyer soigneusement la zone de soudage pour éliminer tous les défauts, la rouille, l'huile, l'humidité et les autres contaminants. Pour le soudage par points, veiller à ce que les dimensions du cordon de soudure soient suffisantes pour maintenir l'intégrité du joint. Une bonne préparation de la surface est essentielle pour obtenir des liaisons métallurgiques solides et minimiser les défauts de soudure.

3) Gestion thermique :

a) Préchauffage : Pour les aciers à teneur moyenne en carbone, un préchauffage est généralement nécessaire. Ce processus réduit la vitesse de refroidissement dans la soudure et la zone affectée thermiquement (ZAT), empêchant la formation de martensite, améliorant la ductilité du joint et minimisant les contraintes résiduelles.

b) Contrôle de la température d'interpasse : Pendant le soudage multipasse, maintenir la température interpasse à un niveau égal ou supérieur à la température de préchauffage initiale. Cela permet de garantir des conditions thermiques constantes tout au long du processus de soudage.

La température de préchauffage est déterminée par plusieurs facteurs :

En règle générale :

La température de préchauffage doit être augmentée lorsque l'équivalent carbone augmente, que l'épaisseur du joint augmente ou que l'on utilise des électrodes ayant un potentiel hydrogène plus élevé. Il convient de toujours consulter les procédures et normes de soudage spécifiques au matériau pour connaître les exigences précises en matière de préchauffage.

(2) Exigences en matière de soudage

Lors du soudage d'acier à teneur moyenne en carbone, il est essentiel d'utiliser des techniques spécifiques pour garantir une intégrité optimale des joints et des propriétés mécaniques. L'approche recommandée consiste à utiliser un cordon de soudure étroit et le mode de transfert en court-circuit dans le soudage à l'arc sous gaz et métal (GMAW) ou la méthode de soudage à l'arc court. Pour les soudures multicouches, un processus de stratification stratégique est essentiel.

Les couches initiales doivent être déposées à l'aide d'électrodes de petit diamètre (généralement 0,8-1,0 mm) et d'un courant de soudage faible (environ 100-150 A) afin de minimiser l'apport de chaleur et de réduire la profondeur de fusion dans le métal de base tout en assurant une pénétration complète. Cette technique permet de contrôler la zone affectée thermiquement (ZAT) et d'atténuer le risque de fissuration induite par l'hydrogène.

Pour les couches intermédiaires, une énergie de fil plus élevée peut être appliquée afin d'augmenter les taux de dépôt et d'améliorer l'efficacité. Cela peut impliquer d'augmenter le courant à 180-250 A, en fonction de l'épaisseur du matériau et de la configuration du joint. Toutefois, il faut veiller à maintenir une température d'interpassage adéquate, généralement comprise entre 150 et 200 °C, afin d'éviter une accumulation excessive de chaleur.

La dernière passe ou les passes multiples doivent permettre d'obtenir une fusion complète avec le métal de la soudure déposée précédemment. Cette pratique a un double objectif : elle garantit l'intégrité structurelle et agit comme un traitement de revenu in situ pour la zone affectée thermiquement de la soudure d'origine, en particulier dans le métal de base adjacent à la ligne de fusion.

Cet effet de revenu est crucial car il permet de réduire la dureté et la fragilité de la ZHA en favorisant la transformation de la martensite fragile en martensite tempérée plus ductile ou en bainite. Par conséquent, ce processus réduit considérablement la susceptibilité à la fissuration à froid et améliore la ténacité globale du joint soudé avant tout traitement thermique post-soudure (PWHT).

Pour améliorer encore la qualité de la soudure, il convient d'envisager un préchauffage (généralement de 150 à 250 °C pour les aciers à teneur moyenne en carbone) et de contrôler les vitesses de refroidissement en gérant correctement la température d'interpassage. Ces pratiques, combinées à la technique de stratification décrite, créent une procédure de soudage robuste qui minimise les contraintes résiduelles et optimise les propriétés mécaniques des soudures d'acier à teneur moyenne en carbone.

(3) Traitement thermique après soudage

Le traitement thermique après soudage (PWHT) est un processus critique dans la fabrication des soudures, en particulier pour les aciers à haute résistance et les structures complexes. Le traitement thermique de détente est de préférence effectué immédiatement après le soudage, en particulier pour les composants à section épaisse, les structures rigides et les assemblages soumis à des conditions de fonctionnement sévères telles que des charges dynamiques ou des charges d'impact. La plage de température optimale pour le traitement thermique de détente se situe généralement entre 600°C et 650°C (1112°F et 1202°F), la température spécifique dépendant de la composition du matériau et des paramètres de soudage.

Si le relâchement immédiat des contraintes n'est pas possible en raison de contraintes opérationnelles, un post-chauffage doit tout de même être effectué pour faciliter la diffusion de l'hydrogène à partir du métal soudé et de la zone affectée thermiquement (ZAT). Ce processus, connu sous le nom d'étuvage à l'hydrogène, permet de réduire le risque de fissuration induite par l'hydrogène (HIC). La température de post-chauffage pour l'élimination de l'hydrogène peut être différente de la température de préchauffage et doit être déterminée en fonction de facteurs tels que l'épaisseur du matériau, la teneur en hydrogène et les conditions environnementales. Généralement, des températures comprises entre 200°C et 400°C (392°F à 752°F) sont efficaces pour la diffusion de l'hydrogène dans la plupart des aciers.

La durée de l'isolation post-chauffage est cruciale pour un relâchement efficace des contraintes et l'élimination de l'hydrogène. Une ligne directrice générale consiste à maintenir la température de post-chauffage pendant environ 1 heure par 10 mm d'épaisseur de matériau. Toutefois, cette durée peut nécessiter un ajustement en fonction de l'alliage spécifique, du procédé de soudage et de la configuration du joint. Pour les géométries complexes ou les soudures en plusieurs passes, des temps de maintien plus longs ou des processus de refroidissement progressifs peuvent être nécessaires pour assurer une distribution uniforme de la température et un soulagement optimal des contraintes dans l'ensemble de la structure soudée.

Il est important de noter que la vitesse de refroidissement après le PWHT doit être soigneusement contrôlée, ne dépassant généralement pas 150°C (302°F) par heure pour les sections épaisses, afin d'éviter la formation de nouvelles contraintes résiduelles. En outre, une documentation correcte du processus de PWHT, y compris les profils temps-température, est essentielle pour l'assurance qualité et la conformité avec les normes industrielles telles que ASME BPVC Section IX ou AWS D1.1.

L'acier à haute teneur en carbone, défini comme un acier dont la teneur en carbone (wC) dépasse 0,6%, englobe l'acier de construction à haute teneur en carbone, l'acier moulé à haute teneur en carbone et l'acier à outils à haute teneur en carbone. La teneur élevée en carbone, comparée à l'acier à teneur moyenne en carbone, augmente considérablement la propension à former de la martensite dure et cassante à haute teneur en carbone au cours des processus de soudage.

Cette caractéristique se traduit par une susceptibilité accrue à la fissuration par trempe et à la sensibilité générale à la fissuration, ce qui compromet gravement la soudabilité. Par conséquent, l'acier à haute teneur en carbone est rarement utilisé dans les structures soudées. Ses principales applications se situent dans les composants nécessitant une dureté ou une résistance à l'usure élevées, dans les outils spécialisés et dans certaines applications de moulage.

Communément appelés acier à outils ou acier moulé, ces matériaux sont principalement soudés à des fins de réparation plutôt que de fabrication. Pour obtenir la dureté et la résistance à l'usure souhaitées, les composants en acier à haute teneur en carbone subissent généralement un traitement thermique, en particulier une trempe et un revenu.

Pour limiter les risques de fissuration pendant le soudage, un traitement thermique en deux étapes est souvent utilisé :

Lors du soudage d'acier à haute teneur en carbone, des précautions supplémentaires sont nécessaires :

En respectant ces procédures de soudage spécialisées et ces protocoles de traitement thermique, les défis inhérents au soudage de l'acier à haute teneur en carbone peuvent être gérés efficacement, ce qui permet de réussir les opérations de réparation tout en conservant les propriétés mécaniques souhaitables du matériau.

L'acier à haute teneur en carbone, caractérisé par sa faible soudabilité, est principalement utilisé dans les applications exigeant une dureté élevée ou une résistance à l'usure, telles que les pièces, les composants et les outils spécialisés. La technique de soudage la plus répandue pour l'acier à haute teneur en carbone est le soudage à l'arc sous protection métallique (SMAW) à l'aide d'électrodes de soudage spécifiques.

Le choix des matériaux de soudage dépend de plusieurs facteurs, notamment la teneur en carbone de l'acier, la conception de la pièce et les exigences opérationnelles. Il est important de noter qu'il est difficile d'obtenir des propriétés de joint de soudure identiques à celles du matériau de base. Les aciers à haute teneur en carbone présentent généralement une résistance à la traction supérieure à 675 MPa.

Lors de la sélection des matériaux de soudage, les spécifications de conception du produit jouent un rôle crucial. Pour les applications nécessitant une résistance élevée, des électrodes telles que E7015-D2 (J707) ou E6015-D2 (J607) sont couramment utilisées. Ces électrodes offrent un bon équilibre entre résistance et soudabilité pour les aciers à haute teneur en carbone.

Dans les cas où la résistance élevée n'est pas une préoccupation majeure, les électrodes E5016 (J506) ou E5015 (J507) peuvent être utilisées. Il est également possible de choisir des électrodes en acier faiblement allié ou des métaux d'apport présentant des degrés de résistance comparables. Quel que soit le choix spécifique, tous les matériaux de soudage doivent être à faible teneur en hydrogène afin de minimiser le risque de fissuration induite par l'hydrogène, un problème courant dans le soudage de l'acier à haute teneur en carbone.

Pour les applications spécialisées ou les conditions de soudage particulièrement difficiles, il est possible d'utiliser des électrodes en acier inoxydable austénitique au chrome-nickel. Il s'agit notamment des nuances E308-16 (A102), E308-15 (A107), E309-16 (A302) et E309-15 (A307). Bien que le préchauffage ne soit généralement pas nécessaire lors de l'utilisation de ces électrodes, il est recommandé pour les matériaux à forte rigidité afin de réduire le risque de fissuration et d'améliorer la qualité générale de la soudure.

Le processus de soudage de l'acier à haute teneur en carbone implique souvent des considérations supplémentaires telles que des vitesses de refroidissement contrôlées et un traitement thermique après soudage pour gérer les contraintes résiduelles et maintenir les propriétés mécaniques souhaitées. Le stockage et la manipulation appropriés des électrodes sont également essentiels pour garantir une faible teneur en hydrogène et des performances de soudage optimales.

(1) Préparation du soudage :

Les préparations suivantes sont cruciales avant de souder de l'acier à haute teneur en carbone :

1) Le recuit de l'acier à haute teneur en carbone est essentiel avant le soudage pour réduire les contraintes internes et améliorer la soudabilité.

2) Lors de l'utilisation d'électrodes en acier de construction, le préchauffage est obligatoire. La température de préchauffage recommandée est de 250-350°C. Maintenir cette température comme température d'interpassage tout au long du processus de soudage afin d'éviter les chocs thermiques et de réduire le risque de fissuration.

3) Il est essentiel de conditionner correctement les électrodes. Séchez les électrodes conformément aux spécifications du fabricant et stockez-les dans un environnement à température contrôlée (boîte ou tube de conservation de la chaleur) afin d'éviter l'absorption d'humidité, qui peut entraîner une fragilisation par l'hydrogène.

4) Nettoyer soigneusement la surface de la pièce, en veillant à ce qu'elle soit exempte d'humidité, d'huile, de rouille, de calamine ou d'autres contaminants. Cette étape est cruciale pour obtenir des soudures de haute qualité et éviter les défauts.

(2) Exigences en matière de soudage :

Mettre en œuvre les mesures suivantes pendant le processus de soudage :

1) Adopter des techniques spécialisées similaires à celles utilisées pour l'acier à moyenne teneur en carbone :

2) Utiliser la méthode du pré-pilotage : déposer une fine couche de métal de soudure dans la rainure avant de procéder aux passes principales de soudage. Cette technique permet de contrôler la vitesse de refroidissement et de réduire le risque de fissuration.

3) Pour les soudures à haute rigidité et à section épaisse, mettre en œuvre des techniques de réduction des contraintes :

(3) Traitement thermique après soudage :

Immédiatement après le soudage, soumettre la pièce à un traitement thermique de détente :

Note : Les paramètres spécifiques pour le préchauffage, le soudage et le traitement thermique après soudage peuvent devoir être ajustés en fonction de la composition exacte de l'acier à haute teneur en carbone, de l'épaisseur de la pièce à usiner et de l'application de soudage spécifique. Consultez toujours les codes et normes de soudage pertinents pour connaître les exigences précises.

(1) Exemple de soudage d'acier à faible teneur en carbone à l'arc sous protection métallique

Dans une entreprise de fabrication de machines chimiques, un condenseur pour la production de dioxyde de soufre a été fabriqué en acier au carbone 20R avec une épaisseur de tôle de 8 mm. Le cordon de soudure longitudinal du corps cylindrique était un cordon bout à bout avec une rainure en forme de V, et le procédé de soudage utilisé était le soudage à l'arc sous protection métallique. Le procédé de soudage utilisé était le soudage à l'arc sous protection métallique. Voir le tableau 5-5 pour la procédure de soudage.

Tableau 5-5 : Carte de processus de soudage pour le soudage à l'arc à l'électrode

| Carte de processus de soudage pour le soudage de joints | Nombre : | ||

| Matériau de base : | Matériau de base : | 20R | 20R |

| Epaisseur du matériau de base : | 8 mm | 8 mm | |

| Position de soudage : | Soudage à plat | ||

| Technique de soudage : | Cordon de soudure droit | ||

| Température de préchauffage : | Température ambiante | ||

| Température d'intercirculation | 150℃ | ||

| Séquence de soudage | |||

| 1 | Vérifier les dimensions de la rainure et la qualité de la surface. | ||

| 2 | Nettoyez la rainure et éliminez toute trace d'huile ou de saleté à proximité. | ||

| 3 | Effectuer un soudage par points depuis l'extérieur en utilisant la technique de soudage de la première couche, avec une longueur de 30 à 50 mm. | ||

| 4 | Souder les couches intérieures, de la première à la troisième. | ||

| 5 | Utiliser un arc au carbone gougeage à l'air pour nettoyer la racine de l'extérieur, puis meuler à l'aide d'une meule. | ||

| 6 | Souder la couche extérieure. | ||

| 7 | Nettoyer les éclaboussures après le soudage. | ||

| 8 | Effectuer un contrôle visuel. | ||

| 9 | Effectuer des essais non destructifs. | ||

Paramètres des spécifications de soudage

| Nombre de passages | Méthode de soudage | Qualité du matériau de soudage | Spécification des matériaux de soudage | Type de courant et polarité | Courant de soudage/A | Tension d'arc/V | Vitesse de soudage (mm/longueur) | Remarques |

| 1 | SMAW | J427 | 3.2 | DCEP | 90~120 | 22~24 | 90~130 | |

| 2~4 | SMAW | J427 | 4 | DCEP | 140~170 | 22~24 | 140~180 |

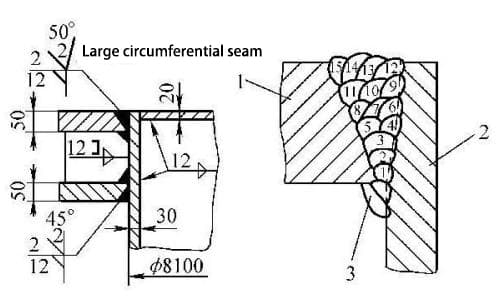

(2) Soudage manuel TIG pour la fermeture du fond et soudage à l'arc à l'électrode pour le remplissage et le soudage du couvercle de l'exemple d'acier à faible teneur en carbone.

En utilisant le même équipement que celui mentionné ci-dessus, le joint de fermeture du corps du cylindre, d'un diamètre de seulement ϕ616mm, nécessite un joint entièrement pénétré.

L'usine a adopté le soudage TIG pour la fermeture du fond et le soudage à l'arc à l'électrode pour le remplissage et le couvercle, comme le montre le processus de soudage dans le tableau 5-6.

| Carte de processus de soudage des joints | Nombre | ||||

| Matériau de base : | Matériau de base : | 20R | 20R | ||

| Epaisseur du matériau de base : | 8 mm | 8 mm | |||

| Position de soudage : | Soudage à plat | ||||

| Technique de soudage : | Cordon de soudure droit | ||||

| Température de préchauffage : | Température ambiante | ||||

| Température d'intercirculation : | ≤150℃ | ||||

| Diamètre de la buse | 16 mm | Gaz de protection | Ar | ||

| Diamètre de l'électrode en tungstène | 2,5 mm | Face avantCôté arrière | Face avant | 8~10 | |

| Face arrière | |||||

| Séquence de soudage | |

| 1 | Vérifier les dimensions de la rainure et la qualité de la surface. |

| 2 | Nettoyez la rainure et éliminez toute trace d'huile ou de saleté à proximité. |

| 3 | Effectuer un soudage par points depuis l'extérieur en utilisant la technique de soudage de la première couche, avec une longueur de 10 à 15 mm. |

| 4 | Souder les 1ère et 2ème passes avec une buse de 20 mm, puis passer à une buse de 25 mm pour les autres passes. Pour éviter une déchirure laminaire au niveau de la plaque latérale, le fil ne doit pas osciller pendant le soudage des 4ème, 6ème, 9ème et 12ème passes, et doit être incliné vers la plaque latérale. L'épaisseur de chaque passe doit être contrôlée à 5 mm près. |

| 5 | Nettoyer les éclaboussures après le soudage. |

| 6 | Effectuer un contrôle visuel. |

| 7 | Effectuer des essais non destructifs. |

Paramètres des spécifications de soudage

| Canal de la couche | méthode de soudage | Qualité du matériau de soudage | Spécifications des matériaux de soudage | Type de courant et polarité | Courant de soudage/A | Tension d'arc/V | Vitesse de soudage/[mm/min (pièce)] |

| 1 | GTAW | H10MnSi | Φ2.5 | DCEN | 90~120 | 10-11 | 50-80 |

| 2 | SMAW | J427 | Φ4 | DCEP | 140-170 | 22-24 | 140-180 |

| 3 | SMAW | J427 | Φ5 | DCEP | 170-210 | 22-24 | 150-200 |

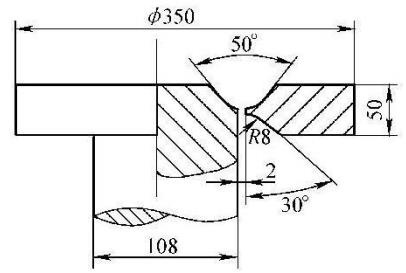

(3) Exemple de soudage sous protection gazeuse CO2 d'un acier à faible teneur en carbone : Il s'agit d'un couvercle de support pour une turbine hydraulique, en acier Q235, soudé sous protection gazeuse au CO2. Le fil de soudure utilisé est ER49-1 (H08Mn2SiA), d'un diamètre de 1,6 mm. Le processus de soudage est décrit dans le tableau 5-7.

Tableau 5-7 Carte de processus de soudage pour le joint de soudage sous protection gazeuse au dioxyde de carbone

| Carte de processus de soudage des joints | Nombre : | |||

| Matériau de base Matériau | Q235 | Q235 | |

| Épaisseur du matériau de base | 30 mm | 50 mm | ||

| Position de soudage | Soudage à plat | |||

| Technologie du soudage | Cordon de soudure droit | |||

| Température de préchauffage | Température ambiante | |||

| Température de la couche intermédiaire | ≤ 150 ℃ | |||

| Diamètre de la buse | Φ20mm Φ25mm | Gaz protecteur | LE CO2 | |

| Débit de gaz L/ Min | Front | 20-25 | ||

| Retour | ||||

| Séquence de soudage | |

| 1 | Contrôler les dimensions de la rainure et la qualité de la surface. |

| 2 | Nettoyez la rainure et les éventuelles salissures ou taches d'huile qui l'entourent. |

| 3 | Effectuer un soudage par points depuis l'extérieur en utilisant le processus de soudage de la première couche, avec une longueur de 10 à 15 mm. |

| 4 | Pour la première et la deuxième passe, utilisez une buse de 20 mm, et pour les autres passes, passez à une buse plus petite de 25 mm. Pour éviter la déchirure de la couche sur la plaque latérale, le fil de soudage ne doit pas osciller lors du soudage des passes 4, 6, 9 et 12, et doit être incliné vers la plaque latérale. L'épaisseur de chaque passe de soudure doit être contrôlée à 5 mm près. |

| 5 | Nettoyer les éclaboussures après le soudage. |

| 6 | Effectuer un contrôle visuel. |

| 7 | Effectuer des essais non destructifs. |

Paramètres des spécifications de soudage

| Canal de la couche | méthode de soudage | Qualité du matériau de soudage | Spécifications des matériaux de soudage | Courant de soudage/A | Tension d'arc/V | Débit de gaz (L/min) | Fréquence d'oscillation/(r/min) | Swing/mm |

| 1, 2 | Soudage sous protection gazeuse CO2 | H08Mn2SiA | Φ1.6 | 250-300 | 28-30 | 20 | 50 | 4-6 |

| 4, 6, 9, 12 | Idem | Idem | Φ1.6 | 200-250 | 26-28 | 20 | – | – |

| le reste | Idem | Idem | Φ1.6 | 300-350 | 30-32 | 25 | 50 | 8-12 |

(1) Exemple de soudage d'un acier à teneur moyenne en carbone à l'arc électrique

Soudage de l'arbre en acier 35# à la bride dans un certain chantier naval. Veuillez vous référer au processus de soudage dans le tableau 5-8.

| Carte de processus de soudage des joints | Nombre | |||

Croquis de l'articulation :  | Matériau de base : | 35 | 35 | |

| Epaisseur du matériau de base : | 50 mm | 50 mm | ||

| Position de soudage : | Soudage vertical | |||

| Technique de soudage : | Cordon de soudure droit | |||

| Température de préchauffage : | 150~200℃ | |||

| Température d'intercirculation : | 150~200℃ | |||

| Séquence de soudage et points clés : | |

| 1 | Contrôler la taille et la qualité de la surface de la rainure. |

| 2 | Enlever l'huile et les autres saletés de la rainure et de son environnement. |

| 3 | Effectuer un soudage en position, avec une longueur de 50 mm. |

| 4 | Placer l'arbre assemblé en position horizontale pour le soudage, et appliquer le soudage en position verticale pour faciliter l'enlèvement du laitier. |

| 5 | Diviser la soudure en 6 ou 4 sections le long de la circonférence, en utilisant une méthode de soudage par saut pour éviter les déformations. |

| 6 | Lors du soudage de la première couche, la vitesse de déplacement doit être lente pour éviter l'amincissement et la rupture facile de la soudure. |

| 7 | Lors de l'extinction de l'arc, remplissez le puits d'arc pour éviter les fissures. |

| 8 | Avant de souder la face arrière, utilisez une meule angulaire pour meuler la racine de la soudure, et soudez après avoir bien nettoyé. |

| 9 | Effectuer l'inspection post-soudure conformément aux exigences. |

Paramètres des spécifications de soudage

| Nombre de passages | Méthode de soudage | Qualité du matériau de soudage | Spécification des matériaux de soudage | Courant de soudage/A | Tension d'arc/V | Débit de gaz/(L/min) | Fréquence d'oscillation/(r/min) | Remarques |

| 1 | SMAW | J507 | 4.0 | DCEP | 140~170 | 22~24 | 100~140 | |

| Autres | SMAW | J507 | 4.0 | DCEP | 140~170 | 22~24 | 140~180 |

(2) Exemple d'acier au carbone réparation de pièces mécaniques par soudage à l'arc sous protection métallique

Une fissure a été constatée dans la tige du piston (diamètre 280 mm) d'un marteau pneumatique dans une certaine usine. Le soudage à l'arc sous protection métallique a été utilisé pour la réparation.

Tout d'abord, une rainure en forme de U a été réalisée au niveau de la fissure, et la fissure a été soigneusement nettoyée. La température de préchauffage de la zone de soudage a été portée à 150℃, et l'électrode de soudage J507 d'un diamètre de φ3,2mm a été utilisée pour le soudage, avec un courant de soudage de 100-120A.

Pour éviter les déformations, un soudage alternatif symétrique a été adopté. Immédiatement après le soudage, une trempe locale a été effectuée à l'aide d'une flamme, chauffant la soudure et les zones adjacentes jusqu'à ce qu'elles prennent une couleur rouge foncé, puis on les a laissées refroidir à l'air. Après une période d'utilisation, le résultat du soudage était très bon.

L'acier faiblement allié est un type d'acier dans lequel divers éléments d'alliage sont ajoutés à l'acier au carbone, avec une fraction de masse totale ne dépassant pas 5%. Ces éléments d'alliage sont ajoutés pour améliorer la résistance, la plasticité, la ténacité, la résistance à la corrosion, la résistance à la chaleur ou d'autres propriétés spéciales de l'acier.

Ces types d'acier ont été largement utilisés dans les navires, les ponts, les chaudières, les réservoirs sous pression, les pipelines, les équipements de production d'énergie conventionnelle et nucléaire, divers véhicules, les machines lourdes, la marine et les industries de la construction. Ils sont maintenant devenus les matériaux structurels les plus importants dans les grandes structures soudées.

Certains aciers faiblement alliés couramment utilisés dans la production de soudure peuvent, après examen de leurs performances et de leurs applications, être grossièrement divisés en deux catégories. La première catégorie est l'acier à haute résistance, qui est principalement utilisé pour les pièces mécaniques et les structures d'ingénierie qui doivent résister à des charges statiques et dynamiques dans des conditions normales.

La deuxième catégorie est celle des aciers spéciaux, qui sont principalement utilisés pour les pièces mécaniques et les ouvrages d'art fonctionnant dans des conditions particulières. La gamme des aciers à haute résistance est très étendue, et tout acier ayant une résistance de limite d'élasticité σs ≥ 295MPa et une résistance à la traction σb ≥ 395MPa est qualifiée d'acier à haute résistance.

Dans cette catégorie, en fonction de la limite d'élasticité et du traitement thermique, on peut généralement les classer en trois types : les aciers laminés à chaud et normalisés, les aciers à faible teneur en carbone et faiblement alliés, les aciers à faible teneur en carbone et faiblement alliés. trempé et revenu et les aciers trempés et revenus à teneur moyenne en carbone.

L'acier fourni et utilisé à l'état laminé à chaud ou normalisé est appelé acier laminé à chaud et normalisé, qui comprend l'acier laminé à chaud et l'acier normalisé. Ce type d'acier avec une limite d'élasticité de 295-490MPa comprend principalement les aciers Q295-Q460 de la norme GB/T 1591-2008 "Low Alloy High Strength Structural Steel" (acier de construction à haute résistance faiblement allié).

Les aciers faiblement alliés avec une limite d'élasticité de 295-390MPa sont principalement des aciers laminés à chaud, qui atteignent une résistance élevée grâce à l'effet de renforcement en solution solide de l'élément d'alliage qu'est le manganèse.

Parmi eux, le Q345 est l'acier à haute résistance le plus utilisé en Chine. Le Q345 peut être divisé en cinq qualités, le Q345A équivalant à l'ancienne désignation 16Mn, et le Q345C équivalant aux aciers 16Mng et 16MnR utilisés pour les chaudières et les appareils à pression.

Les aciers faiblement alliés dont la limite d'élasticité est supérieure à 390MPa sont généralement utilisés à l'état normalisé ou normalisé et trempé, comme le Q420. Après la normalisation, les composés de carbone et de nitrure précipitent de la solution solide sous forme de fines particules. Cela permet non seulement d'augmenter la résistance de l'acier, mais aussi de s'assurer qu'il contient une certaine quantité d'éléments d'alliage et d'oligo-éléments d'alliage.

La différence de soudabilité entre les aciers laminés à chaud, les aciers normalisés et les aciers au carbone réside principalement dans les modifications de la microstructure et des propriétés de la zone affectée par la chaleur, qui sont plus sensibles à l'apport de chaleur lors du soudage. La tendance au durcissement dans la zone affectée thermiquement augmente et ces zones sont plus sensibles à la fissuration induite par l'hydrogène.

Les aciers laminés à chaud et normalisés contenant des éléments carbonés et nitrurés présentent également un risque de fissuration par échauffement. Toutefois, dans l'ensemble, leur soudabilité est relativement bonne. Il est nécessaire de comprendre les caractéristiques et les modèles de soudabilité des différents types d'aciers laminés à chaud et normalisés afin de mettre au point les procédures de soudage correctes et de s'assurer que qualité du soudage.

(1) Modifications de la microstructure et des propriétés dans la zone affectée par la chaleur de la soudure

En fonction de la température maximale atteinte dans la zone affectée thermiquement par la soudure, celle-ci peut être divisée en zone de fusion, zone à gros grains, zone à grains fins, zone de transformation incomplète et zone de trempe. La microstructure et les propriétés des différentes régions de la zone affectée thermiquement dépendent de la composition chimique de l'acier et des vitesses de chauffage et de refroidissement pendant le soudage.

Si la vitesse de refroidissement du soudage n'est pas correctement contrôlée, des zones locales de la zone affectée thermiquement peuvent subir une trempe ou développer des structures fragiles, ce qui entraîne une réduction de la résistance aux fissures ou de la ténacité. La zone de gros grains et la zone de transformation incomplète sont deux zones faibles du joint soudé.

Lors du soudage d'un acier laminé à chaud, si l'apport de chaleur est trop élevé, la zone à gros grains peut présenter une forte croissance des grains ou la présence de structures Widmanstätten, ce qui entraîne une réduction de la ténacité. Inversement, si l'apport de chaleur pour le soudage est trop faible, la proportion de martensite dans la zone à gros grains peut augmenter, ce qui entraîne une réduction de la ténacité.

Lors du soudage de l'acier normalisé, la performance de la zone à gros grains est plus significativement affectée par l'apport de chaleur de soudage. Un apport de chaleur important peut entraîner la formation d'une bainite grossière en forme de latte ou d'une bainite supérieure dans la zone à gros grains, ce qui réduit considérablement la ténacité de l'acier.

La zone de transformation incomplète dans la zone affectée thermiquement par la soudure subit une fragilisation pendant le chauffage de la soudure. Le contrôle de la vitesse de refroidissement du soudage pour éviter la formation de martensite fragile est une mesure qui permet d'éviter la fragilisation de la zone de transformation incomplète.

(2) Fragilisation par déformation thermique

La fragilisation par déformation thermique est un type de vieillissement par déformation qui se produit pendant le soudage sous les effets combinés de la chaleur et de la déformation. Elle est causée par la présence d'azote dissous et est plus prononcée à des températures comprises entre 200 et 400℃. Elle se produit principalement dans les aciers à faible teneur en carbone et les aciers faiblement alliés à faible résistance qui contiennent de l'azote dissous.

Une mesure efficace pour éliminer la fragilisation par déformation thermique consiste à effectuer un traitement thermique après soudage. Après un recuit de détente à environ 600℃, la ténacité du matériau peut être rétablie à son niveau d'origine. Par exemple, le Q345 et le Q420 (15MnVN) ont tendance à se fragiliser par déformation thermique après le soudage. Cependant, après un traitement de recuit à 600℃ pendant 1 heure, la ténacité est rétablie à un niveau normal.

(3) Fissures de soudage

1) Fissuration induite par l'hydrogène :

La fissuration induite par l'hydrogène lors du soudage est communément appelée fissuration à froid ou fissuration différée. Il s'agit du défaut de processus le plus grave et souvent de la principale cause de défaillance et de fracture dans les structures soudées. Les fissures induites par l'hydrogène dans le soudage de l'acier laminé à chaud et normalisé se produisent principalement dans la zone affectée par la chaleur de la soudure, et parfois aussi dans le métal de la soudure.

Parmi les trois facteurs qui contribuent à la formation de fissures à froid, celui qui est lié au matériau est la présence de structures durcies. Dans les aciers laminés à chaud et normalisés, l'ajout d'éléments d'alliage augmente la tendance au durcissement par rapport aux aciers à faible teneur en carbone. Par exemple, lors du soudage des aciers Q345 et Q390, un refroidissement rapide peut entraîner la formation de structures de martensite durcies et une tendance accrue à la fissuration à froid.

Cependant, en raison de l'équivalent carbone relativement faible des aciers laminés à chaud, la tendance à la fissuration à froid n'est généralement pas significative. Mais dans les environnements à basse température ou pour les tôles d'acier épaisses, des mesures doivent être prises pour éviter l'apparition de fissures à froid. Pour les aciers normalisés à teneur plus élevée en éléments d'alliage, la tendance au durcissement dans la zone affectée thermiquement par la soudure augmente.

Pour les aciers normalisés avec des niveaux de résistance et des équivalents de carbone plus faibles, la tendance à la fissuration à froid n'est pas significative. Cependant, lorsque le niveau de résistance et l'épaisseur de la tôle augmentent, la trempabilité et la tendance à la fissuration à froid augmentent également. Il est nécessaire de contrôler l'apport de chaleur lors du soudage, de réduire la teneur en hydrogène, de préchauffer et d'effectuer un traitement thermique post-soudage en temps voulu afin d'éviter l'apparition de fissures à froid.

2) Fissuration à chaud :

Par rapport aux aciers au carbone, les aciers laminés à chaud et normalisés ont une teneur en carbone (wC) et en soufre (wS) plus faible, et une teneur en manganèse (wMn) plus élevée, ce qui réduit la tendance à la fissuration à chaud. Cependant, des fissures à chaud peuvent parfois se produire dans le métal soudé, comme à la racine des soudures à l'arc submergé multi-passes ou dans les soudures à haute dilution près des bords de la gorge, dans la production d'appareils à pression à parois épaisses.

L'utilisation de matériaux de soudage à teneur plus élevée en Mn et Si, la réduction de l'apport de chaleur pour le soudage, la réduction du taux de fusion du métal de base dans la soudure et l'augmentation du facteur de forme de la soudure (c'est-à-dire le rapport entre la largeur et la hauteur de la soudure) peuvent contribuer à prévenir la fissuration à chaud dans le métal de la soudure.

Lors du soudage de grandes structures en tôles épaisses, comme dans le génie maritime, les réacteurs nucléaires et les navires, si l'acier est soumis à une contrainte de traction importante dans le sens de l'épaisseur, une déchirure lamellaire peut se produire le long de la direction de laminage de l'acier. Ce type de fissure se produit souvent dans les joints d'angle ou les joints en T qui nécessitent une pénétration complète.

Pour éviter les déchirures lamellaires, il est important de sélectionner des aciers qui résistent aux déchirures lamellaires, d'améliorer la conception des joints afin de réduire les contraintes et les déformations dans le sens de l'épaisseur de l'acier. tôle d'acier. En outre, l'utilisation de matériaux de soudage moins résistants ou de consommables de soudage à faible résistance pour la préparation des bords, ainsi que la mise en œuvre de mesures de préchauffage et de réduction de l'hydrogène, peuvent contribuer à prévenir la déchirure lamellaire tout en garantissant que le produit répond aux spécifications requises.

Les aciers laminés à chaud et normalisés peuvent être soudés à l'aide de méthodes couramment utilisées, telles que le soudage à l'arc sous protection métallique, le soudage à l'arc sous gaz, le soudage à l'arc submergé, le soudage à l'arc sous protection tungstène. soudage au gazet le soudage à l'arc avec fil fourré.

Le choix de la méthode de soudage dépend de la structure du produit soudé, de l'épaisseur de la tôle, des exigences de performance et des conditions de production. Le soudage à l'arc sous protection métallique, le soudage à l'arc submergé, le soudage sous protection gazeuse CO2 avec fil plein et fil fourré sont des méthodes de soudage couramment utilisées.

Lors du choix des matériaux de soudage pour les aciers laminés à chaud et normalisés, la première chose à faire est de s'assurer que la résistance, la plasticité et la ténacité du métal soudé répondent aux exigences techniques du produit.

En outre, des facteurs tels que la résistance à la fissuration et l'efficacité de la production de soudure doivent également être pris en compte.

1) Sélection des matériaux de soudage en fonction des exigences de performance de la soudure

Lors du soudage d'aciers laminés à chaud et d'aciers normalisés, il est généralement recommandé de choisir des matériaux de soudage dont la résistance est comparable à celle du métal de base. La ténacité, la plasticité et la résistance du métal soudé doivent être prises en compte de manière globale. Tant que la résistance réelle de la soudure ou du joint soudé n'est pas inférieure aux exigences du produit, elle est acceptable.

2) Tenir compte de l'influence des conditions du processus lors de la sélection des matériaux de soudage

Des facteurs tels que la conception de la rainure et du joint, les techniques de traitement après soudage et d'autres conditions du processus doivent également être pris en compte lors de la sélection des matériaux de soudage.

(2) Lors de la sélection des matériaux de soudage, il convient également de tenir compte de l'influence des conditions du processus, telles que la conception de la rainure et du joint, et des techniques de traitement après soudage.

1) Influence de la conception des rainures et des joints

Lorsque l'on soude le même acier avec le même matériau de soudage, la performance de la soudure peut varier en fonction de la conception de la rainure. Par exemple, lors de l'utilisation du flux HJ431 pour le soudage à l'arc submergé de l'acier Q345 sans bords biseautés, une plus grande quantité de métal de base est fondue dans le métal de soudure. Dans ce cas, l'utilisation d'un fil H08A à faible teneur en alliage avec le flux HJ431 peut répondre aux exigences de performance mécanique de la soudure.

Cependant, lors du soudage de tôles épaisses en acier Q345 avec des bords biseautés, l'utilisation de la même combinaison H08A-HJ431 peut entraîner une diminution de la résistance de la soudure en raison d'un rapport de fusion plus faible du métal de base. Dans ce cas, il est recommandé d'utiliser des fils plus fortement alliés, tels que H08MnA ou H10Mn2, en combinaison avec le flux J431.

2) Influence des techniques de traitement après soudage

Lorsque le joint soudé subit un laminage à chaud ou un traitement thermique, il est important de tenir compte de l'impact de l'exposition à la chaleur à haute température sur les propriétés du métal soudé. Le métal soudé doit toujours posséder la résistance, la plasticité et la ténacité requises, même après le traitement thermique.

Dans ce cas, il convient de choisir des matériaux de soudage plus fortement alliés. D'autre part, pour les joints soudés qui subissent ensuite un laminage ou un emboutissage à froid, le métal soudé doit présenter une plasticité plus élevée.

(3) Pour les tôles épaisses, les structures à forte contrainte et celles sujettes à la fissuration à froid, il est recommandé d'utiliser des matériaux de soudage à très faible teneur en hydrogène afin d'améliorer la résistance à la fissuration et de réduire la température de préchauffage.

Dans le cas de plaques épaisses et de soudures fortement contraintes, la première couche de la soudure est la plus susceptible de se fissurer. Dans ce cas, il est possible de choisir des matériaux de soudage ayant une résistance légèrement inférieure mais une bonne plasticité et une bonne ténacité, tels que les types à faible teneur en hydrogène ou à teneur ultra-faible en hydrogène.

(4) Pour les cas critiques applications de soudageLes soudures doivent présenter une excellente résistance aux chocs et à la rupture à basse température dans le cas des plates-formes pétrolières offshore, des cuves sous pression et des navires, où la sécurité est de la plus haute importance. Il convient de choisir des matériaux de soudage à haute ténacité, tels que des flux à haute basicité, des fils et des électrodes à haute ténacité, des gaz de protection de haute pureté et l'utilisation de gaz de protection mixtes Ar+CO2.

(5) Pour améliorer la productivité, il est possible d'utiliser des électrodes à poudre de fer à haut rendement, des électrodes à gravité, des fils fourrés à taux de dépôt élevé et des flux à haute vitesse. Pour le soudage vertical vers le haut, il est possible d'utiliser des électrodes de soudage vers le bas.

(6) Pour améliorer les conditions d'hygiène, il est conseillé d'utiliser des électrodes de soudage à faible teneur en poussières et en toxicité lors des opérations de soudage dans des zones mal ventilées (telles que les compartiments de navires, les cuves sous pression, etc.

Tableau 5-9 : Exemples de soudures couramment utilisées sélection des matériaux pour les aciers laminés à chaud et normalisés

| Qualité de l'acier | Baguette de soudage type/grade | Soudage à l'arc submergé | Fil de soudure sous protection gazeuse CO2 | |

| Fil de soudure | flux | |||

| Q295 | Type E3XX J2X | H08.HI0MnA | HJ431 SJ301 | H10MnSi H08Mn2Si |

| Q345 | Type E50XX/J50X | Jonction en I avec chanfrein : Utiliser l'électrode H08A. Plaque d'épaisseur moyenne avec joint biseauté Utiliser une électrode H08MnA ou H10Mn2. Plaque épaisse avec joint en biseau profond Utiliser une électrode H0Mn2. | HJ431 | H08Mn2Si |

| HJ350 | ||||

| Q390 | Type E50XX / J50X Type E50XX-G / J55X | Jonction en I avec chanfrein Utiliser l'électrode H08MnA. Plaque d'épaisseur moyenne avec joint biseauté Utiliser une électrode H10Mn2 ou H10MnSi. Plaque épaisse avec joint en biseau profond Utiliser une électrode H10MnMoA. | HJ431 | H08Mn2SiA |

| HJ250 HJ350 | ||||

| Qualité de l'acier | Type de baguette de soudage | Soudage à l'arc submergé | LE CO2 Fil de soudure sous protection gazeuse | |

| Fil de soudure | Flux | |||

| Q420 | Type E60XX / J55X, J60X | H08Mn2MoA H04MnVTiA | HJ431 HJ350 | – |

| 8MnMoNb | Type E70XX / J60X, J707Nb | H08MN2MoA H08Mn2MoVA | HJ431 HJ350 | – |

| X60 | E4311/J425XG | H08Mn2MoVA | HJ431 SJ101 | – |

(1) Préparation du soudage

La préparation du soudage comprend principalement la préparation des biseaux, le traitement de séchage des matériaux de soudage, le préchauffage et le contrôle de la température d'interpasse, ainsi que le positionnement du soudage.

1) Préparation des biseaux.

Pour les aciers laminés à chaud et normalisés, les biseaux peuvent être préparés par des méthodes de travail à froid et de découpe thermique, telles que le cisaillement, coupe au gazLe découpage thermique peut être effectué à l'aide d'un chalumeau, d'un arc au carbone, d'une découpe au plasma, etc. Pour les aciers à haute résistance, bien qu'une couche durcie puisse se former sur le bord lors du découpage thermique, elle peut être fondue dans le cordon de soudure lors du soudage ultérieur sans affecter la qualité de la soudure.

Par conséquent, le préchauffage n'est généralement pas nécessaire avant le découpage, et le soudage peut être effectué directement après le découpage, sans nécessiter de traitement mécanique.

2) Les matériaux de soudage doivent être séchés conformément à la réglementation.

3) Température de préchauffage et d'interpassage.

Le préchauffage permet de contrôler la vitesse de refroidissement du soudage, de réduire ou d'éviter la formation de martensite durcie dans la zone affectée thermiquement, d'abaisser la dureté de la zone affectée thermiquement et de réduire les contraintes de soudage. Il peut également contribuer à éliminer l'hydrogène du joint soudé.

Par conséquent, le préchauffage est une mesure efficace pour prévenir la fissuration induite par l'hydrogène lors du soudage. Cependant, le préchauffage détériore souvent les conditions de travail et complique le processus de production. Un préchauffage inadéquat ou excessivement élevé et des températures de soudage trop élevées sont des facteurs de risque pour la santé. zone de soudure Les températures élevées peuvent également nuire aux performances du joint soudé.

Par conséquent, la question de savoir si un préchauffage est nécessaire avant le soudage et le choix d'une température de préchauffage raisonnable doivent être soigneusement étudiés ou déterminés par des essais.

Les principaux facteurs influençant la température de préchauffage sont la composition de l'acier (équivalent carbone), l'épaisseur de la tôle, la forme et la contrainte de la tôle. structure soudéela température ambiante et la teneur en hydrogène des matériaux de soudage utilisés.

Le tableau 5-10 indique les températures de préchauffage recommandées pour les aciers à haute résistance faiblement alliés, laminés à chaud et normalisés, de différents niveaux de résistance, à titre de référence. Pour le soudage multipasse de tôles épaisses, afin de favoriser l'évacuation de l'hydrogène de la zone de soudage et d'empêcher la formation de fissures induites par l'hydrogène pendant le processus de soudage, la température interpasse ne doit pas être inférieure à la température de préchauffage, et un traitement thermique intermédiaire d'élimination de l'hydrogène doit être effectué.

Tableau 5-10 : Températures de préchauffage et paramètres de traitement thermique après soudage recommandés pour l'acier laminé à chaud et normalisé

| Qualité de l'acier | Température de préchauffage/°C | Spécifications du traitement thermique après soudage pour le soudage à l'arc | |

| Modèle/Type | Grade | ||

| Q295 | 09Mn2 09MnNb 09MnV | Pas de préchauffage (pour une épaisseur de tôle ≤16mm) | Aucun traitement thermique n'est nécessaire |

| Q345 | 16Mn 14MnNb | 100~150(8≥30mm) | 600~650℃Annealing |

| Q390 | 15MnV 15MnTi 16MnNb | 100~150(≥28mm) | 550℃ou 650℃Annéisation |

| Q120 | 15MnVN 14MnVTiRE | 100~150(≥25mm) | |

| 14MnMoV 18MnMoNb | ≥200 | 600~650℃Annealing | |

4) Positionnement du soudage.

Lors du soudage de positionnement, il convient d'utiliser la même baguette de soudage que pour le soudage formel et de respecter scrupuleusement les spécifications de la procédure de soudage. La longueur, la section transversale et l'espacement des soudures de positionnement doivent également être spécifiés, et un préchauffage peut être nécessaire le cas échéant.

Après le soudage de positionnement, il convient de procéder à une inspection minutieuse et d'éliminer toute fissure détectée avant de procéder à un nouveau soudage. Pour réduire les contraintes et prévenir la fissuration des soudures de positionnement, l'assemblage forcé doit être évité autant que possible.

(2) Détermination de l'apport de chaleur de soudage

La variation de l'apport de chaleur de soudage modifie la vitesse de refroidissement du soudage, ce qui affecte la composition du métal soudé et de la zone affectée thermiquement et, en fin de compte, les propriétés mécaniques et la résistance à la fissuration du joint soudé.

Par conséquent, afin de garantir la ténacité du métal soudé, il convient d'éviter un apport de chaleur excessif lors du soudage. Pendant le soudage, il est recommandé de minimiser l'oscillation transversale et de sauter le soudage, et d'utiliser plutôt le soudage par cordons étroits en plusieurs passes.

L'acier laminé à chaud peut tolérer un apport de chaleur de soudage plus important. Pour les aciers laminés à chaud à faible teneur en carbone (tels que 09Mn2, 09MnNb) et l'acier 16Mn à faible teneur en carbone, il n'y a pas de restrictions strictes concernant l'apport de chaleur pour le soudage, car ces aciers sont moins sensibles à la fragilisation et à la fissuration à froid dans la zone affectée thermiquement.

Toutefois, lors du soudage d'un acier 16Mn à haute teneur en carbone, il convient d'utiliser un apport de chaleur légèrement plus élevé pour réduire la tendance au durcissement et empêcher la formation de fissures à froid. Pour les aciers contenant des éléments de microalliage tels que V, Nb et Ti, afin de réduire la fragilisation de la zone à gros grains dans la zone affectée thermiquement et d'assurer une excellente ténacité à basse température, il convient de sélectionner un apport de chaleur plus faible pour le soudage.

Pour les aciers normalisés à forte teneur en carbone et en élément d'alliage et une limite d'élasticité de 490MPa, comme le 18MnMoNb, la sélection de l'apport de chaleur doit tenir compte à la fois de la trempabilité de l'acier et de la tendance à la surchauffe dans la zone à gros grains de la zone affectée thermiquement.