Le soudage de la fonte, un matériau courant dans les machines et la construction, présente des défis uniques en raison de sa forte teneur en carbone et de sa fragilité. Cet article se penche sur diverses méthodes telles que le soudage à l'arc sous protection métallique, le soudage au gaz et le brasage, et fournit des techniques pour surmonter des problèmes tels que la fissuration et la formation de fer blanc. Vous apprendrez des conseils pratiques pour le préchauffage, la sélection des matériaux d'apport appropriés et l'ajustement des procédés de soudage afin de garantir des réparations et des fabrications solides et durables. Lisez la suite pour maîtriser l'art du soudage de ce matériau polyvalent mais délicat.

La fonte est un alliage fer-carbone dont la teneur en carbone (C) est supérieure à 2,14%. La fonte est en fait un alliage de fer multiélémentaire composé principalement de Fe, C et Si. La fonte peut être divisée en fonte grise (HT), fonte malléable (KT), fonte ductile (QT), fonte à graphite compacté (RT) et fonte blanche (BT).

Types courants de fonte grise Les types de fonte ductile les plus courants sont HT100, HT200, HT250, HT300 et HT350. Les types courants de fonte ductile sont QT400-18, QT400-15, QT450-10 et QT500-7.

Le soudage de la fonte est principalement utilisé dans les trois situations suivantes :

1) Réparation par soudage de défauts de coulée.

2) Réparation par soudage de pièces finies en fonte endommagées.

3) Production de composants, c'est-à-dire la production de composants par soudage de pièces en fonte (principalement en fonte ductile) avec des pièces en fonte, divers composants en fonte ductile et des composants en fonte ductile. types d'acierou des pièces en métal non ferreux.

Les méthodes couramment utilisées pour le soudage de la fonte sont le soudage sous protection métallique, le soudage à l'arc et le soudage à l'arc. soudage à l'arc (SMAW), LE CO2 le soudage sous protection gazeuse, le soudage au gaz, le brasage à la flamme gazeuse, le soudage manuel à l'arc métallique (MMAW) et la pulvérisation de poudre à la flamme gazeuse.

Parmi ces méthodes, le SMAW est la plus couramment utilisée. Pour répondre à différentes exigences, la fonte matériaux de soudage utilisés dans le procédé SMAW sont classés en trois catégories principales en fonction du type de métal soudé : à base de fer, à base de nickel et à base de cuivre.

La fonte grise présente certaines caractéristiques en termes de composition chimique, notamment une teneur élevée en oxygène. teneur en carbone et des niveaux élevés d'impuretés de soufre et de phosphore. Cela augmente la sensibilité du joint soudé aux changements de vitesse de refroidissement et sa susceptibilité à la fissuration à froid et à chaud.

En termes de propriétés mécaniques, la fonte grise se caractérise par une faible résistance et une ductilité pratiquement nulle. Ces deux aspects, combinés à la vitesse de refroidissement rapide pendant le processus de soudage et à la contrainte de soudage importante causée par le chauffage inégal de la pièce soudée, se traduisent par une faible résistance à l'usure. soudabilité en fonte.

Les principaux problèmes sont doubles : le joint soudé est sujet à la formation de fer blanc et de structures durcies, et il est également susceptible de se fissurer.

(1) Formation de fer blanc et de structures durcies dans joints soudés

Lors du soudage de la fonte grise, la petite taille du bain de soudure et sa courte durée d'existence, combinées à la conduction thermique interne de la fonte, entraînent une vitesse de refroidissement beaucoup plus rapide dans la soudure et la zone adjacente affectée par la chaleur par rapport à la vitesse de refroidissement des pièces coulées dans le moule en sable.

Par conséquent, une grande quantité de cémentite se forme dans la soudure et dans la zone partiellement fondue, ce qui entraîne la formation d'une structure de fonte blanche. Les zones où la structure de fonte blanche se forme dans le joint soudé sont principalement les suivantes zone de soudurezone partiellement fondue et zone d'austénite.

Le problème de la formation de fer blanc dans les joints en fonte grise se réfère principalement à la tendance de la soudure et de la zone partiellement fondue à former une structure de fer blanc. Ce phénomène est principalement dû à la forte tendance du joint à être excessivement refroidi pendant le processus de soudage, ce qui affecte le processus de graphitisation de la fonte.

La présence d'une structure en fer blanc dans les joints en fonte entraîne non seulement des difficultés de traitement, mais aussi la formation de défauts tels que des fissures. Par conséquent, certaines mesures doivent être prises pour minimiser les conditions de sa formation et créer des conditions favorables à la graphitisation du joint.

La principale approche consiste à modifier la composition chimique de la soudure ou à ralentir la vitesse de refroidissement de la soudure pour empêcher la formation d'une structure de fer blanc.

En outre, l'utilisation de brasage Lorsque le matériau de base n'est pas fondu, ces méthodes permettent d'éviter fondamentalement la formation d'une structure de fer blanc dans la zone partiellement fondue. Il s'agit d'une autre approche pour prévenir le problème de la formation de fer blanc dans les joints.

(2) Fissures de soudage

La fissuration est un défaut courant dans le soudage de la fonte grise. Fissures de soudage dans la fonte peuvent être classées en deux catégories : les fissures à froid et les fissures à chaud.

1) Fissures à froid : Les fissures à froid dans le soudage de la fonte grise se produisent généralement dans la zone de soudure et dans la zone affectée thermiquement. Les fissures à froid sont plus susceptibles de se produire dans les soudures où le métal d'apport est la fonte elle-même.

Lors de l'utilisation de matériaux de soudage dissemblables pour créer des soudures de austéniteAvec des métaux d'apport à base de cuivre, de ferrite ou de cuivre, les fissures à froid sont moins susceptibles de se produire en raison de la meilleure ductilité du métal soudé et de l'utilisation de procédés de soudage à froid appropriés.

La température à laquelle les fissures apparaissent dans les soudures de fonte est généralement inférieure à 400℃. Les fissures sont souvent accompagnées d'un bruit audible de rupture fragile. Ces types de fissures se produisent souvent dans des soudures plus longues ou lors de la réparation de gros défauts en fonte à forte rigidité.

Le moyen le plus efficace de prévenir la formation de fissures est de préchauffer l'ensemble de la pièce soudée (550-700℃) afin de réduire les écarts de température et de diminuer les contraintes de soudage. Dans certains cas, l'utilisation de la méthode du dissipateur thermique pour réduire les contraintes dans la zone de réparation peut également prévenir efficacement la formation de fissures.

Les fissures froides dans la zone affectée thermiquement se produisent généralement dans les zones à forte teneur en cémentite et en martensite. Dans certains cas, elles peuvent également se produire dans la zone affectée par la chaleur, légèrement à l'écart de la ligne de fusion. Lors du soudage de pièces en fonte à parois minces (5-10 mm), des fissures à froid peuvent également apparaître dans la zone affectée par la chaleur, légèrement à l'écart de la ligne de fusion.

Il est important de noter que les température de préchauffage et d'autres mesures visant à prévenir la fissuration peuvent varier en fonction du matériau spécifique de la fonte, de l'épaisseur et des conditions de soudage. Il est donc recommandé de consulter des experts en soudage et de se référer aux normes et directives de soudage pertinentes pour connaître les procédures appropriées.

Des mesures peuvent être prises pour réduire la tension dans le joint soudé et empêcher la formation de cémentite et de martensite. Le préchauffage du soudage peut être utilisé pour prévenir l'apparition des fissures froides mentionnées ci-dessus. Lors de l'utilisation de l'arc soudage à froidL'adoption d'un processus de soudage à froid approprié pour affaiblir l'état de contrainte du joint soudé est bénéfique pour la prévention des fissures à froid.

L'utilisation de matériaux de soudage ayant une limite d'élasticité plus basse et une bonne plasticité est également bénéfique pour la prévention des fissures à froid. Lors de la réparation de composants épais et de grande taille présentant des défauts de fissuration, lorsque la rainure est large et que plusieurs couches de soudage sont nécessaires, les contraintes de soudage accumulées sont élevées.

Pour éviter que les fissures froides dans la zone affectée par la chaleur ne se transforment en fissures de délamination, la méthode d'alimentation en fil peut être utilisée des deux côtés de la rainure pour le soudage.

2) Fissures chaudes: Lorsque la soudure est de type fonte, elle n'est pas sensible aux fissures à chaud. Cependant, lors de l'utilisation d'électrodes en acier à faible teneur en carbone et d'électrodes en fonte à base de nickel pour le soudage à froid, la soudure est plus sujette aux fissures cristallines, qui font partie des fissures à chaud.

Lors du soudage de la fonte grise, le joint soudé a tendance à se fissurer. Ce phénomène est principalement lié aux propriétés de la fonte elle-même, à la contrainte de soudage, à la structure du joint et à la composition chimique.

Pour prévenir la formation de fissures lors du soudage de la fonte, des mesures telles que la réduction de la contrainte de soudage, la modification de la température de la fonte, etc. alliage de soudure et la limitation de l'inclusion d'impuretés du matériau de base dans la soudure sont principalement adoptées dans la production.

Compte tenu des caractéristiques de soudage de la fonte grise, à savoir la tendance à la formation de fer blanc et l'apparition de fissures, il est nécessaire de commencer par prévenir ces défauts et de prendre en compte de multiples facteurs lors de la sélection. méthodes de soudage et la mise au point d'un procédé de soudage raisonnable.

(1) Soudage par fusion de soudures homogènes (type fonte) :

Le soudage par fusion de soudures homogènes peut être réalisé à l'arc ou à mi-chaud, soudage au gazet le soudage à l'arc à froid.

1) Le soudage à l'arc et le soudage à mi-chaleur :

Préchauffer l'ensemble de la pièce soudée ou la zone défectueuse à 600-700℃, puis effectuer le soudage de réparation. Après le soudage, adopter un processus de réparation de la fonte avec un refroidissement progressif, connu sous le nom de soudage à chaud. Lorsque la température de préchauffage est comprise entre 300 et 400℃, on parle de soudage à mi-chaud.

Le soudage à l'arc à chaud et le soudage à mi-chaud utilisent deux types d'électrodes. L'une est l'électrode en fonte à âme en graphite (Z248), l'autre est l'électrode en fonte à âme en acier (Z208).

L'électrode Z248 est principalement utilisée pour réparer les défauts des pièces de fonte épaisses et de grande taille. L'âme de soudage de ce type d'électrode est une tige de fonte de φ6-φ12 mm, enrobée d'un flux graphiteux. Le grand diamètre de l'électrode à âme en fonte permet d'utiliser des courants de soudage élevés, ce qui accélère le processus de soudage et réduit l'intensité du travail du soudeur.

L'électrode Z208 utilise une âme en acier à faible teneur en carbone (H08) et est enrobée d'un flux à forte teneur en graphite. La soudure obtenue est de type fonte. Bien que l'âme de l'électrode soit en acier à faible teneur en carbone, l'ajout de substances graphitiques dans le flux permet à la soudure d'obtenir une composition et une structure similaires à celles de la fonte grise dans des conditions de soudage à chaud et de soudage semi-chaud.

Pendant le soudage à l'arc à chaud, la coulée ou la zone de réparation locale est généralement préchauffée à 600-700℃ avant le soudage. Après le soudage, le joint est isolé et lentement refroidi, ce qui améliore considérablement l'état de contrainte du joint et empêche efficacement la formation de fissures froides.

En raison de la température élevée de préchauffage et du refroidissement lent du soudage à chaud, le joint est entièrement graphité, ce qui empêche totalement la formation de fer blanc et de structures durcies. Le processus spécifique de soudage à chaud est le suivant :

a) Préchauffage : Pour les pièces de fonderie à structure complexe, où la zone de réparation présente une rigidité élevée et où la soudure a une liberté de dilatation et de contraction limitée, il est recommandé d'effectuer un préchauffage global.

Pour les pièces moulées à structure simple, lorsque la zone de réparation est peu rigide et que la soudure présente une certaine marge d'expansion et de contraction, comme les défauts au bord de la pièce moulée ou les petites zones de fracture, il est possible d'utiliser un préchauffage local.

b) Nettoyage avant soudage : Avant le soudage à l'arc à chaud, la zone de soudage de la pièce moulée doit être nettoyée et préparée en éliminant toute saleté ou contaminant. Si la zone défectueuse de la pièce moulée est contaminée par de l'huile, il est généralement possible de l'éliminer en la chauffant à l'aide d'une flamme oxy-acétylène.

Ensuite, en fonction de la nature du défaut, des outils tels que des meules à main, des burins ou des ciseaux à air peuvent être utilisés pour le traitement ultérieur. Lors de la création de la rainure, celle-ci doit être meulée ou chanfreinée jusqu'à ce qu'il n'y ait plus de défauts, et la rainure doit avoir un fond lisse et une ouverture légèrement plus large afin de faciliter l'opération et d'assurer la sécurité de l'opérateur. qualité du soudage.

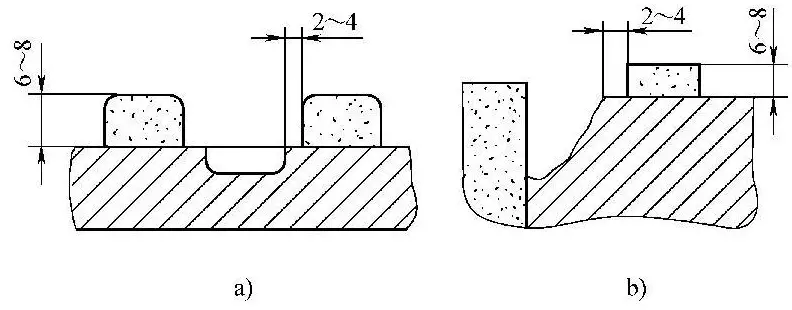

c) Moulage : Pour les zones d'angle et les défauts pénétrants, afin d'éviter la perte de métal fondu et de garantir la forme souhaitée de la soudure, un moulage doit être effectué sur la zone de soudage avant le soudage. La forme et les dimensions du moule sont indiquées à la figure 5-1.

Des matériaux de moulage tels que du sable de moulage mélangé à du verre soluble ou de l'argile jaune peuvent être utilisés. Il est préférable de placer des morceaux de graphite résistant à la chaleur sur la paroi intérieure du moule afin d'éviter que le matériau de moulage ne fonde ou ne s'effondre sous l'effet de la chaleur. Le moule doit être séché avant d'être soudé.

Pendant le soudage, afin de maintenir la température de préchauffage et de réduire le temps de travail à haute température, il est nécessaire de terminer le soudage dans le temps le plus court possible. Par conséquent, il est recommandé d'utiliser un courant élevé, de souder à l'arc long, et de ne pas utiliser de courant fort. soudage en continu.

a) Réparation des défauts du milieu

b) Réparation des défauts de bord

Afin de réduire la température de préchauffage et d'améliorer les conditions de travail, il a été constaté dans la pratique qu'une augmentation appropriée de la capacité de graphitisation du cordon de soudure et l'utilisation d'une température de préchauffage de 300-400°C, globale ou locale, permet d'obtenir de bons résultats dans le soudage des pièces de fonte à faible rigidité.

En général, les baguettes de soudage en fonte Z208 ou Z248 peuvent être utilisées. Le procédé de soudage à mi-chaud est fondamentalement le même que le procédé de soudage à chaud, qui implique un courant élevé, un arc long, un soudage continu, une isolation après le soudage et un refroidissement lent.

En raison de la température de préchauffage plus basse dans le soudage à mi-chaud que dans le soudage à chaud, la déformation plastique de la pièce moulée pendant le chauffage est moins prononcée.

Par conséquent, lorsque la zone de réparation est plus rigide, elle est moins sujette à la déformation et à l'augmentation de l'humidité. stress internequi peut entraîner des défauts tels que des fissures dans les joints. Par conséquent, le soudage à l'arc à mi-chaud ne peut être utilisé que pour les zones de réparation présentant une faible rigidité ou des formes de moulage plus simples.

2) Soudage au gaz :

La température de la flamme oxyacétylénique est beaucoup plus basse que celle de l'arc et la chaleur n'est pas concentrée, ce qui la rend adaptée à la réparation des pièces moulées à parois minces. Pour la réparation des défauts dans les pièces à parois minces et à haute rigidité, afin de réduire les contraintes de soudage et d'éviter les fissures, il est conseillé d'utiliser le gaz chaleur de soudage méthode de soudage avec préchauffage global de la pièce.

La température de préchauffage doit être d'environ 600-700°C, et des mesures de refroidissement lent doivent être prises après le soudage.

Pour le soudage au gaz de la fonte, les matériaux de soudage sont principalement constitués de fil de soudage et de gaz. flux de soudage. Les modèles de fil de soudure sont RZC-1 et RZC-2, avec des teneurs en carbone (C) et en silicium (Si) légèrement plus élevées que pour la soudure à chaud. La marque unifiée du flux de soudage au gaz utilisé pour le soudage de la fonte est CJ201.

Avant le soudage au gaz, la pièce moulée doit être nettoyée, et le travail de nettoyage et de préparation avant soudage est essentiellement le même que pour le soudage à l'arc à l'électrode. Des méthodes mécaniques peuvent généralement être utilisées pour préparer le biseau. Lorsque la section transversale de la pièce moulée est très petite ou lorsqu'il n'est pas possible de créer un biseau à l'aide de méthodes mécaniques, l'oxycoupage peut également être utilisé pour créer directement le biseau.

Lors du soudage au gaz, il convient de choisir des chalumeaux et des buses de plus grande taille en fonction de l'épaisseur de la pièce moulée, afin d'augmenter l'énergie de la flamme et la vitesse de chauffe. En règle générale, il convient d'utiliser une flamme neutre ou une flamme de cémentation faible pour le soudage au gaz, et non une flamme oxydante.

En effet, une atmosphère oxydante peut augmenter la perte par combustion du carbone, du silicium et d'autres éléments dans le bain de soudure, ce qui affecte le processus de graphitisation de la soudure. Pour éviter la perte de métal fondu dans le bain de soudure, le soudage doit être effectué autant que possible en position horizontale.

Après le soudage, le moulage peut être laissé à refroidir naturellement, mais il ne doit pas être placé dans un endroit où la circulation de l'air accélère le refroidissement, car cela peut entraîner la formation de taches blanches et de fissures.

Pour les pièces plus petites, la méthode de soudage à froid peut être utilisée si les défauts sont situés dans les coins ou dans des zones moins rigides. Cette méthode se caractérise par le fait qu'un préchauffage séparé n'est pas nécessaire.

Le soudage peut être effectué en faisant fondre la zone environnante du biseau à l'aide de la flamme du chalumeau. Après le soudage, le joint peut être refroidi naturellement pour obtenir une soudure sans défaut et sans fissure.

Toutefois, lorsque les défauts sont situés au centre de la pièce moulée, ou si le joint a une rigidité plus élevée ou une forme plus complexe, la méthode de soudage à froid peut s'avérer inefficace. Dans ce cas, il convient d'utiliser la méthode de soudage à chaud avec une température de préchauffage de 600-700°C ou la méthode "chauffer et réduire la zone de contrainte". Le schéma de la zone de chaleur et de réduction des contraintes est illustré à la figure 5-2.

3) Soudage à froid à l'arc :

La caractéristique du soudage à l'arc à froid est que la pièce soudée n'a pas besoin de préchauffage avant soudage. Par conséquent, le soudage à l'arc à froid présente de nombreux avantages, tels que de bonnes conditions de travail pour le soudeur, un faible coût de réparation des soudures, un processus de réparation court et une grande efficacité.

Il est plus approprié d'utiliser le soudage à froid pour les grandes pièces moulées qui sont difficiles à préchauffer ou pour les surfaces traitées qui ne peuvent pas être préchauffées. Par conséquent, le soudage à froid est un axe de développement dans le soudage de la fonte grise.

Dans des conditions de soudage à froid, il existe deux approches pour résoudre le problème des taches blanches : premièrement, améliorer encore la capacité de graphitisation du cordon de soudure ; deuxièmement, augmenter l'apport de chaleur pendant le soudage.

Par exemple, en utilisant des baguettes de soudage de grand diamètre, il est possible d'employer des procédés de soudage continu à courant élevé pour ralentir la vitesse de refroidissement du joint soudé. Ce procédé permet également d'éliminer ou de réduire l'apparition de structure martensitique dans la zone affectée par la chaleur.

Actuellement, le grade du froid baguette de soudure pour les soudures homogènes est également Z208 et Z248, mais la formulation spécifique diffère de celle de la baguette de soudure à chaud. En raison de la vitesse de refroidissement plus rapide pendant le soudage à froid, la teneur en carbone et en silicium de la baguette de soudage à froid pour les soudures homogènes doit être plus élevée que celle de la baguette de soudage à chaud.

Dans des conditions de soudage à froid, afin d'éviter l'apparition de taches blanches et de structures durcies sur le joint soudé, il est nécessaire de ralentir la vitesse de refroidissement du joint soudé. Pour ce faire, il convient d'utiliser des baguettes de soudage de grand diamètre et des procédés de soudage continu à courant élevé.

Toutefois, lorsque la surface du défaut réparé est inférieure à 8 cm2 et que la profondeur est inférieure à 7 mm, le faible volume du bain de soudure et le refroidissement rapide peuvent encore entraîner l'apparition de taches blanches sur le joint soudé. Si possible, l'agrandissement de la zone du défaut peut éliminer les taches blanches.

Pendant le soudage, on peut utiliser une source d'énergie à courant continu à polarité inversée ou une source d'énergie à courant alternatif, avec un courant élevé et un arc long, en soudant continuellement du centre au bord. Après avoir rempli le biseau avec la soudure, l'arc ne doit pas être arrêté. Au contraire, l'arc doit être déplacé le long du bord du bain de fusion, près du moule en sable, afin de construire la soudure. cordon de soudure.

En général, la hauteur du cordon de soudure doit dépasser la surface de la pièce de 5 à 8 mm. En permettant à la chaleur de l'arc de se transférer dans la zone semi-fondue à travers la couche supérieure de la soudure, celle-ci peut rester dans un état de chaleur rouge pendant un certain temps, ce qui ralentit la vitesse de refroidissement et permet une graphitisation suffisante de la soudure. Il prolonge également la présence de la zone semi-fondue dans la partie supérieure de la soudure, ce qui facilite la diffusion du carbone dans la soudure, réduisant ou éliminant les structures de points blancs.

En outre, lors du soudage à froid de soudures homogènes, l'arc doit immédiatement recouvrir le bain de fusion après le soudage afin d'assurer l'isolation et de ralentir le refroidissement.

Le soudage à l'arc à froid avec des électrodes en fonte est plus simple que le procédé de soudage à l'arc à chaud et son coût est moins élevé. Lors de la réparation de défauts plus importants (d'une surface supérieure à 8 cm2 et d'une profondeur supérieure à 7 mm), tant que le processus approprié est utilisé, la dureté maximale de la soudure après le soudage ne dépasse pas 250 HBW et la soudure présente une bonne usinabilité.

(2) Soudage à l'arc à froid de cordons de soudure hétérogènes (sans fonte)

Les cordons de soudure hétérogènes, également connus sous le nom de cordons de soudure sans fonte, sont couramment utilisés dans le soudage de la fonte. Le soudage à l'arc à froid est la méthode la plus couramment utilisée pour le soudage de la fonte. Le processus de soudage est grandement simplifié car il n'est pas nécessaire de préchauffer les pièces de fonte, ce qui permet non seulement de réduire les coûts de soudage, mais aussi d'améliorer les conditions de travail des soudeurs.

En outre, il possède un large éventail d'applications, permettant le soudage dans toutes les positions et une grande efficacité de soudage. Par conséquent, le soudage à l'arc à froid de cordons de soudure hétérogènes est un procédé de soudage très prometteur.

1) Matériaux pour le soudage à l'arc à froid de cordons de soudure hétérogènes

À l'heure actuelle, la Chine a mis au point diverses séries d'électrodes de soudure en fonte non moulée. En termes de méthodes de soudage, il y a la méthode de plantation de fil et la méthode de soudage par tampon.

Méthode de plantation de fils : Cette méthode consiste à utiliser des vis en acier au carbone pour fixer ensemble le cordon de soudure et la zone non soudée affectée par la chaleur de la pièce moulée, afin de prévenir l'apparition de fissures et d'améliorer la capacité de cette zone à résister aux charges d'impact.

Méthode de soudage au tampon : Lors de la réparation de composants à parois épaisses présentant des fissures, un tampon en acier à faible teneur en carbone est placé à l'intérieur de la rainure et, des deux côtés du tampon, une électrode en fonte présentant une résistance élevée aux fissures et une bonne performance de résistance (comme les électrodes Z438, Z117, etc.) est utilisée pour souder le métal de base au tampon en acier à faible teneur en carbone.

Dans les conditions du soudage à froid à l'arc, le taux de refroidissement du joint est relativement élevé, ce qui rend le problème de la porosité et des fissures plus important. Le soudage à froid de cordons de soudure hétérogènes est principalement réalisé en ajustant la composition chimique du cordon de soudure afin d'améliorer la structure et les propriétés du joint. Les cordons de soudure sans fonte peuvent être classés en types à base d'acier, à base de cuivre et à base de nickel en fonction des propriétés du métal de soudure.

La classification des électrodes de soudage à froid à l'arc à base d'acier est la suivante :

a) Électrode en fonte à forte oxydation EZFe-1 (Z100) : Cette électrode utilise une âme en acier à faible teneur en carbone (H08) et ajoute une quantité appropriée de substances oxydantes fortes dans l'enrobage du flux. L'objectif est de renforcer la propriété oxydante du laitier, ce qui lui permet de réagir avec le bain de fusion et d'oxyder et de brûler le carbone, le silicium et d'autres éléments du métal de base, afin d'obtenir une fonte à forte teneur en carbone. soudure en acier joint avec une bonne plasticité.

b) Électrode en acier au carbone EZFe-2 (Z122Fe) : Cette électrode est une électrode de type poudre de fer à âme en acier à faible teneur en carbone, avec un enrobage de flux de type titane-calcium. Une certaine quantité de poudre de fer à faible teneur en carbone est ajoutée à l'enrobage du flux. L'ajout de poudre de fer à faible teneur en carbone vise toujours à réduire la teneur en carbone.

c) Electrode en fonte à haute teneur en vanadium EZV (Z116, Z117) pour les cordons de soudure en acier à haute teneur en vanadium : L'électrode en fonte à haute teneur en vanadium utilise un noyau en acier à faible teneur en carbone (H08) et ajoute une grande quantité de fer vanadium dans l'enrobage du flux, ce qui donne une structure en acier à haute teneur en vanadium dans le cordon de soudure.

Le but de l'ajout de fer au vanadium à la soudure est de profiter de la forte capacité du vanadium à former des carbures. En modifiant la forme du carbone dans la soudure, la plasticité de la soudure est augmentée, évitant ainsi la formation de bouches blanches et de structures durcies dans la soudure et améliorant sa résistance aux fissures.

Il existe actuellement trois types d'électrodes de soudage à froid à l'arc à base de nickel, dont les performances varient en fonction de la teneur en alliage. Dans certaines conditions de courant de soudage, plus la teneur en nickel du cordon de soudure est élevée, plus la largeur de la couche blanche de la zone semi-fondue est étroite et meilleure est l'usinabilité mécanique du joint. Par conséquent, les cordons de soudure en nickel pur présentent la meilleure usinabilité.

a) Électrode en nickel pur EZNi (Z308) : L'âme de l'électrode en nickel pur est constituée de nickel pur. En raison de sa teneur élevée en nickel, lors de l'utilisation d'un courant faible pour réparer la fonte, la couche de bouche blanche dans la zone semi-fondue du joint est minimisée, avec une largeur d'environ 0,05-0,08 mm, et elle est répartie de manière discontinue, ce qui est bénéfique pour l'usinage mécanique.

La résistance des cordons de soudure en nickel pur est proche de celle de la fonte grise et leur ductilité est bonne, ce qui les rend résistants à la fissuration à froid.

Cependant, le nickel est un métal précieux et l'électrode en nickel pur a la teneur en nickel la plus élevée et est la plus chère (environ 30 fois le prix des électrodes en acier à faible teneur en carbone), de sorte qu'elle ne doit pas être utilisée en grandes quantités pour le soudage.

b) Électrode nickel-fer EZNiFe (Z408) : L'âme de l'électrode nickel-fer est constituée d'un alliage nickel-fer. Les cordons de soudure en nickel-fer ont une résistance plus élevée, atteignant plus de 400MPa, et une bonne ductilité, ce qui les rend appropriés pour le soudage de la fonte à haute résistance.

Comme les performances de l'électrode nickel-fer sont supérieures à celles de l'électrode nickel pur et que son prix est le plus bas parmi les électrodes à base de nickel, elle est largement utilisée dans la production.

c) Électrode nickel-cuivre EZNiCu (Z508) : L'âme de l'électrode nickel-cuivre est constituée d'un alliage nickel-cuivre, également connu sous le nom d'électrode Monel, qui est l'une des premières électrodes en fonte utilisées. Toutefois, ce type d'électrode a été progressivement remplacé par des électrodes en nickel-fer.

Il existe plusieurs formes d'électrodes à base de cuivre :

a) Électrode en poudre de fer à âme de cuivre (Z607) : L'enrobage du flux est de type à faible teneur en hydrogène et est principalement utilisé pour les réparations par soudage sur des surfaces non usinées.

b) Électrode à âme en cuivre et gaine en fer (Z616) : Une bande d'acier s'enroule étroitement autour d'une âme en cuivre pur à l'aide d'un dispositif de tréfilage. Elle est enrobée d'un flux alcalin à faible teneur en hydrogène, et il existe également des enrobages de flux de type titane-calcium, tels que le Z612. Il est également utilisé pour les réparations par soudage sur des surfaces non usinées.

c) Électrode acier-cuivre austénitique : Les électrodes cuivre-acier présentent une bonne résistance à la fissuration et le matériau est facile à manipuler. C'est pourquoi elles ont encore certaines applications dans le soudage de la fonte.

2) Procédé de soudage à l'arc à froid pour les cordons de soudure hétérogènes (sans fonte). Les points clés du procédé de soudage à l'arc à froid pour les cordons de soudure hétérogènes peuvent être résumés en quatre phrases :

Il existe deux méthodes couramment utilisées pour nettoyer les pièces de fonte. La première est le nettoyage mécanique, qui consiste à utiliser des outils tels que des meules, des brosses métalliques ou des pelles plates. L'autre méthode est le nettoyage chimique, qui consiste à laver la pièce moulée avec des solvants chimiques tels que le trichloréthylène, l'essence ou l'acétone.

Lorsque l'épaisseur de la pièce coulée ou la profondeur du défaut est supérieure à 5 mm, une rainure doit être préparée, et la surface de la rainure doit être aussi plate que possible.

Lors de l'utilisation de matériaux de soudage hétérogènes à la fonte pour le soudage à froid à l'arc, il est important d'utiliser un courant minimum approprié pour assurer la stabilité de l'arc et la sécurité de l'opérateur. pénétration totale. Des électrodes de petit diamètre doivent être utilisées pour le soudage.

Afin de réduire l'apport de chaleur lors du soudage, de minimiser les contraintes et de diminuer la largeur de la zone semi-fondue, le vitesse de soudage doit être augmentée de manière appropriée sans provoquer d'oscillations latérales. Le processus de soudage doit comprendre le soudage de segments courts, le soudage intermittent et dispersé, et le martelage après soudage.

(3) Brasage de la fonte grise

Le brasage est avantageux pour éviter l'apparition d'une bouche blanche dans les joints en fonte, car il ne fait pas fondre le matériau de base, ce qui confère aux joints une excellente usinabilité.

Au niveau national et international, le brasage oxyacétylénique à la flamme est couramment utilisé pour la fonte. Dans le passé, le métal d'apport pour brasage en laiton HL103 était couramment utilisé, et le borax peut être utilisé comme flux de brasage.

1. Dans une chambre de distribution de vapeur d'une turbine à gaz d'une certaine usine, des fissures sont apparues en raison d'une exposition prolongée à de la vapeur à haute température.

Le matériau de la pièce est de la fonte grise. Pour réparer la pièce, on a adopté le soudage à froid à l'arc, en utilisant des baguettes de soudage J506 et Z308 pour la réparation des joints, avec d'excellents résultats. Le processus de soudage spécifique est le suivant :

(1) Préparation avant soudage : Fixez la pièce, utilisez une meule pour créer une rainure en forme de V à l'endroit de la fissure et chauffez la rainure et ses environs avec une torche de soudage à gaz. Après refroidissement, nettoyez la surface de la rainure et ses environs.

(2) Soudage : Utiliser la baguette de soudage J506 pour déposer une couche de transition le long de la surface de la rainure et sur 20 mm de chaque côté, comme le montre la figure 5-3. Ensuite, utilisez une baguette de soudage φ3.3 Z308 pour le soudage arrière de la couche inférieure. Enfin, utilisez une baguette de soudage φ4.0 Z308 pour le soudage par saut en quinconce, comme le montre la figure 5-4. La longueur de chaque cordon de soudure doit être contrôlée à 25 mm près. Immédiatement après l'achèvement de chaque section, procédez à un martelage pour relâcher la tension de soudage.

2. Dans une usine, des fissures sont apparues sur le banc d'un tour en fonte grise.

Le soudage à l'arc a été utilisé pour la réparation, avec une baguette de soudage Z248 pour obtenir un cordon de soudure homogène. Le processus de soudage est le suivant :

(1) Préparation avant soudage :

(2) Points clés de l'opération de soudage :

La différence entre la fonte ductile et la fonte grise réside dans l'ajout d'une certaine quantité d'agent nodulisant au cours du processus de fusion. Les agents nodulisants les plus courants sont le magnésium, le cérium, l'yttrium, etc. Le graphite présent dans la fonte ductile a une forme sphérique, ce qui améliore considérablement ses propriétés mécaniques.

Les caractéristiques de soudage de la fonte ductile sont similaires à celles de la fonte grise, mais elle présente également des caractéristiques uniques, qui se manifestent principalement sous deux aspects :

1) La fonte ductile a une tendance plus élevée à la formation d'une bouche blanche et au durcissement par trempe que la fonte grise. Lors du soudage de la fonte ductile, les cordons de soudure homogènes et les zones partiellement fondues sont plus enclins à la formation d'une bouche blanche, tandis que les cordons de soudure homogènes et les zones partiellement fondues sont plus enclins à la formation d'une bouche blanche. austénite est plus susceptible de présenter une structure martensitique.

2) En raison de la résistance, de la plasticité et de la ténacité plus élevées de la fonte ductile par rapport à la fonte grise, les exigences en matière de performances mécaniques des joints soudés sont également plus élevées. Il est souvent nécessaire d'égaler le niveau de résistance du matériau de base en fonte ductile.

(1) Procédé de soudage par fusion pour des cordons de soudure homogènes :

1) Soudage au gaz :

Lors du soudage au gaz de la fonte ductile, le temps de soudage continu ne doit pas dépasser 15 à 50 minutes, car il peut entraîner la formation de graphite en paillettes dans le cordon de soudure, ce qui se traduit par une réduction des propriétés mécaniques. Le soudage au gaz est principalement utilisé pour réparer les soudures sur les composants en fonte ductile à parois minces.

Pour le soudage au gaz de la fonte ductile, il y a deux possibilités les types de soudage fils : alliage léger de terres rares et de magnésium et terres rares lourdes à base d'yttrium. Le flux utilisé pour le soudage au gaz de la fonte ductile a la même composition que le flux utilisé pour le soudage au gaz de la fonte grise, et la désignation unifiée du flux utilisé pour le soudage de la fonte est CJ201.

Le soudage à froid ou à chaud peut être utilisé, avec une température de préchauffage de 500 à 700℃ pour le soudage à chaud. Après le soudage, il faut l'isoler et le refroidir lentement. Le procédé de soudage au gaz de la fonte ductile est essentiellement le même que celui de la fonte grise.

2) Soudage à l'arc par électrode :

Le soudage à l'arc par électrode de la fonte ductile peut également être classé en deux catégories : le soudage à froid et le soudage à chaud. Pour le soudage à froid, on utilise des électrodes en fer-nickel et des électrodes à haute teneur en vanadium. Lorsque la composition du cordon de soudure est de la fonte ductile, le soudage à chaud est couramment utilisé. Les électrodes de soudage en fonte ductile couramment utilisées sont indiquées dans le tableau 5-31, notamment les électrodes Z258, Z238, Z238F et Z238SnCu.

Utiliser un courant élevé et un procédé de soudage continu. Pour les défauts modérés, la soudure doit être remplie en continu. Pour les défauts plus importants, le soudage doit être effectué par sections, en avançant progressivement pour garantir un apport de chaleur plus important dans la zone de réparation.

Pour réparer des défauts plus importants dans des sections rigides, un processus de préchauffage et de réduction des contraintes doit être employé. Préchauffage de 200 à 400℃ avant le soudage, suivi d'un refroidissement lent après le soudage, pour éviter l'apparition de fissures.

(2) Soudage à l'arc de cordons de soudure hétérogènes - Soudage à froid :

Pour le soudage à l'arc de cordons de soudure hétérogènes sur la fonte ductile, les principaux types d'électrodes utilisés sont les électrodes en fer-nickel telles que Z408, Z438, et les électrodes à haute teneur en vanadium telles que Z116, Z117.

Tableau 5-31 : Types et applications des électrodes de soudage en fonte couramment utilisées

| Modèle d'électrode de soudage | Grade de la baguette de soudage | Types de revêtement par flux | Fil de soudure Types de métaux | Champ d'application |

| EZFe-1 | Z100 | Type d'oxydation | Acier au carbone | Généralement utilisé pour réparer les surfaces non usinées des pièces en fonte grise. |

| EZV | Z116 | Type de sodium à faible teneur en hydrogène | Acier à haute teneur en vanadiumCarbone Sodium | Utilisé pour la réparation de pièces en fonte grise à haute résistance et de pièces en fonte ductile. |

| EZV | Z117 | Type à faible teneur en hydrogène et en potassium | ||

| EZFe-2 | Z122Fe | Poudre de fer Titane Type de calcium | Types de métaux du fil de soudure | Utilisé couramment pour réparer les surfaces non usinées des pièces en fonte grise. |

| EZC | Z208 | Type de graphite | Fonte | Généralement utilisé pour réparer la fonte grise. |

| EZCQ | Z238 | Fonte ductile | Utilisé pour réparer la fonte ductile. | |

| EZCQ | Z238SnCu | Utilisé pour réparer la fonte ductile, la fonte vermiculaire, la fonte alliée, la fonte malléable et la fonte grise. | ||

| EZC | Z248 | Fonte | Utilisé pour réparer les pièces en fonte grise. | |

| EZCQ | Z258 | Fonte ductile | Généralement utilisé pour réparer la fonte ductile, le Z268 peut également être utilisé pour réparer des pièces en fonte grise à haute résistance. | |

| EZCQ | Z268 | |||

| EZNi-1 | Z308 | Nickel pur | Généralement utilisé pour la réparation de pièces importantes en fonte grise à paroi mince et de surfaces usinées. | |

| EZNiFe-1 | Z408 | Alliage nickel-fer | Utilisé pour la réparation de pièces importantes en fonte grise à haute résistance et en fonte ductile. | |

| EZNiFeCu | Z408A | Alliage nickel-fer-cuivre | Utilisé pour la réparation de pièces importantes en fonte grise et en fonte ductile. | |

| EZNiFe | Z438 | Alliage nickel-fer | ||

| EZNiCu | Z508 | Alliage nickel-cuivre | Généralement utilisé pour la réparation de pièces en fonte grise ayant de faibles exigences en matière de résistance. | |

| Z607 | Type de sodium à faible teneur en hydrogène | Alliage cuivre-fer | Généralement utilisé pour réparer les surfaces non usinées des pièces en fonte grise. | |

| Z612 | Titane Calcium Type |