Les défauts de soudage peuvent être catastrophiques, entraînant des défaillances structurelles et des risques pour la sécurité. Mais comment pouvez-vous vous assurer que vos soudures sont impeccables ? Cet article se penche sur les inspections essentielles de la qualité du soudage, en abordant les défauts courants et leurs causes, de la mauvaise taille des soudures aux fissures internes. Vous découvrirez des méthodes de contrôle visuelles et non destructives, ainsi que des solutions pratiques pour identifier et rectifier les défauts. Équipez-vous des connaissances nécessaires pour améliorer la qualité des soudures, garantir la sécurité et préserver l'intégrité structurelle.

Avec le développement de la science et de la technologie, le soudage est devenu plus important dans la production industrielle. L'analyse d'un grand nombre d'accidents structurels montre que beaucoup d'entre eux sont dus à une mauvaise qualité de soudage, et que le sens des responsabilités et les compétences opérationnelles des soudeurs ont une incidence directe sur la qualité du soudage.

Afin d'améliorer la qualité des soudeurs et de garantir la sécurité et la fiabilité des structures soudées, il est nécessaire d'assurer la formation et l'évaluation des soudeurs.

Défauts de soudure : Défauts dans les joints de soudure qui ne répondent pas aux exigences des documents de conception ou de processus.

Selon l'emplacement de la défauts de soudure Les défauts de la soudure peuvent être divisés en deux catégories : les défauts externes et les défauts internes. Les défauts externes sont situés sur la surface extérieure de la soudure et peuvent être observés à l'œil nu ou à l'aide d'une loupe de faible puissance.

Les exemples incluent une taille de soudure incorrecte, un contre-dépouillement, cordon de soudureLes défauts internes sont situés à l'intérieur de la soudure et nécessitent des essais destructifs ou des méthodes d'essais non destructifs pour être détectés. Les défauts internes sont situés à l'intérieur de la soudure et doivent être détectés par des méthodes d'essai destructives ou non destructives. Il s'agit par exemple d'une pénétration incomplète, d'un manque de fusion, d'une inclusion de laitier, d'une porosité interne, de fissures internes, etc.

(1) Mauvaise taille de la soudure :

Se réfère à une largeur ou une hauteur inégale, à une taille de soudure inadéquate ou excessive. Une taille de soudure trop petite réduira la résistance de la pièce. joint soudéEn revanche, une taille trop importante augmentera les contraintes et les déformations dans la structure, ce qui entraînera une concentration des contraintes et une augmentation de la charge de travail liée au soudage.

Un angle de préparation de la soudure incorrect ou un dégagement inégal de l'assemblage, un courant de soudage excessif ou insuffisant, une vitesse ou un angle de déplacement incorrect peuvent tous entraîner une non-conformité de la taille de la soudure.

(2) Sous-coupe :

Il s'agit de la rainure ou de la dépression formée le long du bord de la soudure en raison de paramètres de soudage inappropriés ou de procédures d'exploitation incorrectes.

La contre-dépouille réduit la section efficace du métal de base, affaiblit la résistance du joint soudé et peut entraîner une concentration de contraintes et la formation de fissures au niveau de la contre-dépouille, voire une défaillance structurelle. Les contre-dépouilles dépassant la valeur admissible doivent être réparées par un soudage supplémentaire.

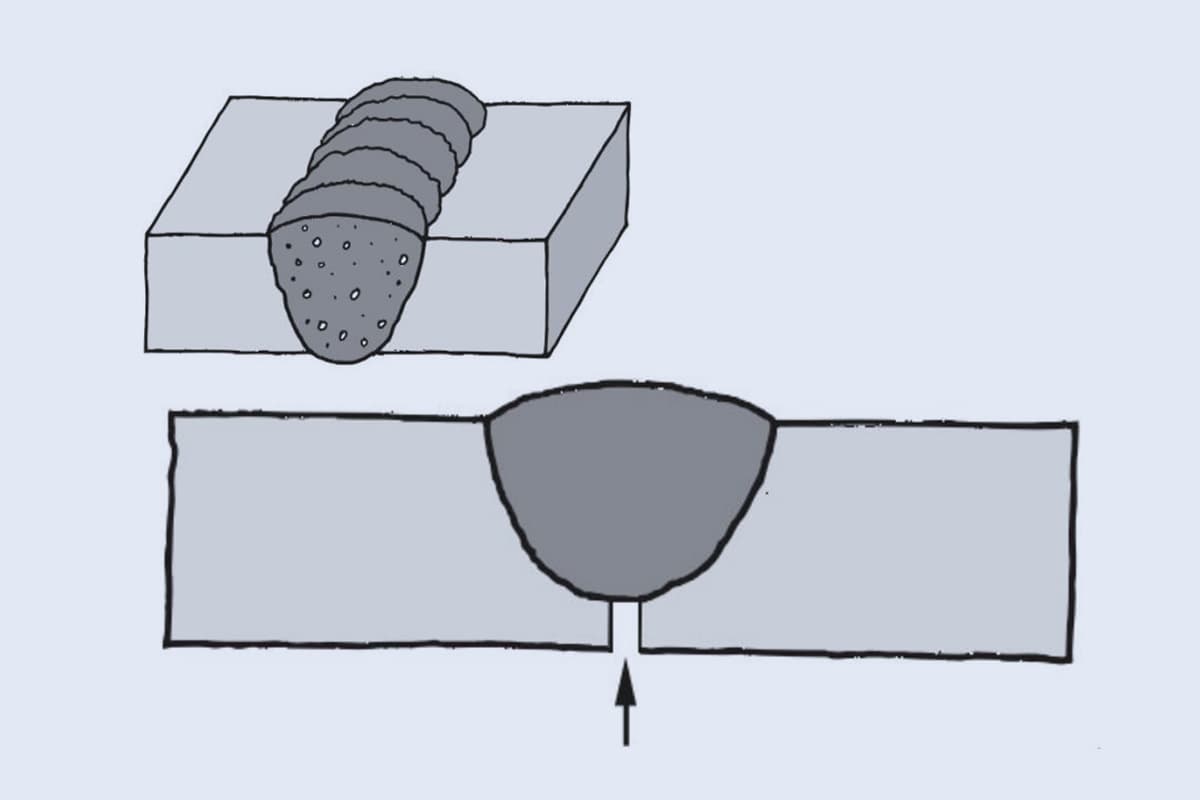

(3) Cordon de soudure :

Il s'agit du bourrelet métallique formé sur le métal de base non fondu à l'extérieur de la soudure pendant l'opération de soudage. processus de soudage. Le cordon de soudure n'affecte pas seulement l'apparence de la soudure, mais il cache aussi souvent des défauts de fusion incomplets, ce qui entraîne une concentration des contraintes.

Dans le cas des joints de tuyaux, les cordons de soudure à l'intérieur du tuyau peuvent réduire la zone efficace et même provoquer des blocages.

Les cordons de soudure sont souvent présents dans soudage à plat et le soudage horizontal. Espace excessif entre les soudures, angle d'électrode et méthode de déplacement incorrects, mauvaise qualité de l'électrode, courant de soudage excessif ou trop lent. vitesse de soudage peuvent tous provoquer la formation d'un bourrelet de soudure.

(4) Brûlure :

Il s'agit d'un défaut où le métal en fusion s'écoule à l'arrière de la rainure pendant le processus de soudage, formant un trou. Le débordement se produit souvent lors du soudage à la racine. La traversée rend difficile la poursuite du processus de soudage et constitue un défaut de soudage inacceptable.

Les principales causes de brûlure sont un courant de soudage excessif ou une vitesse de soudage trop faible, une rainure et un espace excessifs, ou une préparation inadéquate des bords.

Pour éviter le percement, il est nécessaire de concevoir correctement les dimensions de la rainure, d'assurer la qualité de l'assemblage et de sélectionner les paramètres appropriés du processus de soudage. Pour le soudage d'une seule face, des méthodes telles que l'utilisation de plaques de support en cuivre ou de flux peuvent être employées pour éviter les brûlures. Lors du soudage manuel à l'arc de plaques minces, le soudage par sauts ou l'arc intermittent techniques de soudage peut être utilisé.

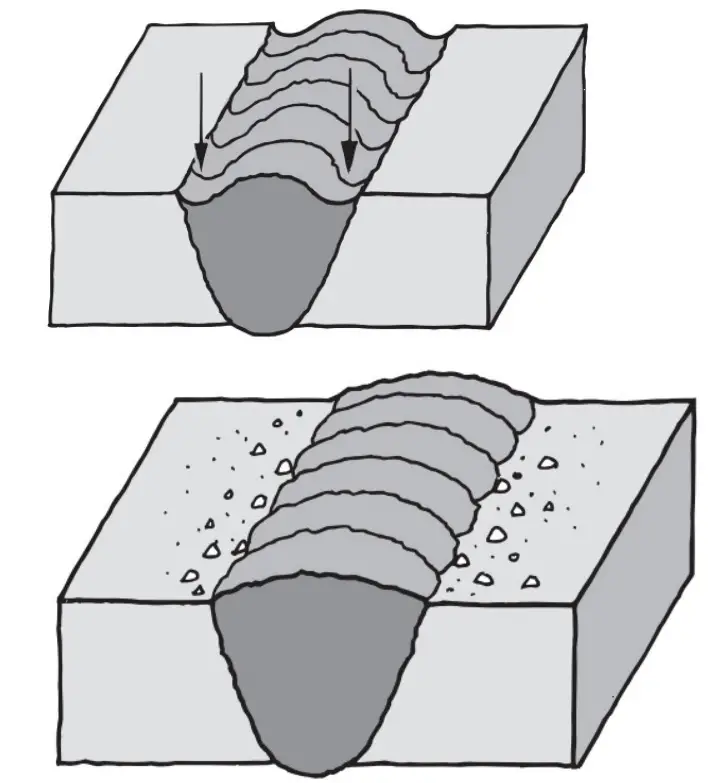

(5) Pénétration incomplète :

Il s'agit du phénomène selon lequel la racine du joint n'est pas complètement fondue pendant le soudage. La pénétration incomplète se produit souvent à la racine du soudage simple face et au milieu du soudage double face.

Une pénétration incomplète réduit non seulement les propriétés mécaniques du joint soudé, mais crée également des points de concentration des contraintes au niveau de la pénétration incomplète, ce qui entraîne la formation de fissures.

Les causes d'une pénétration incomplète comprennent un courant de soudage insuffisant, une vitesse de soudage excessive, un angle d'électrode inapproprié, un coup d'arc, un angle de rainure ou un espace insuffisant, une dissipation rapide de la chaleur de la pièce, un obstacle à l'oxydation et au laitier, etc.

Tout facteur empêchant une fusion suffisante entre le métal de l'électrode et le métal de base peut entraîner une pénétration incomplète.

Les mesures visant à empêcher une pénétration incomplète sont les suivantes

① Choix approprié de la forme de la rainure et du jeu d'assemblage, et élimination de la saleté et du laitier entre les côtés de la rainure et les couches de soudure.

② Sélection du courant et de la vitesse de soudage appropriés.

③ Pendant le déplacement, il faut constamment veiller à ajuster l'angle de l'électrode, notamment en cas de coup d'arc ou d'excentricité de l'électrode, afin d'assurer une fusion suffisante entre le métal de la soudure et le métal de base.

④ Pour les pièces ayant une conductivité thermique élevée et une grande surface de dissipation de la chaleur, préchauffage avant soudage ou de chauffage pendant le processus de soudage.

(6) Absence de fusion :

Le manque de fusion fait référence à la partie où le métal soudé et le métal de base ou entre les métaux soudés ne sont pas entièrement fondus et fusionnés pendant le soudage. Le manque de fusion présente des risques similaires à ceux d'une pénétration incomplète. Les causes du manque de fusion sont les suivantes chaleur de soudage l'entrée, le souffle de l'arc, la rouille et la saleté sur les parois de la rainure, l'élimination incomplète du laitier entre les couches de soudure, etc.

(7) Cratères, enfoncement et absence de métal soudé :

Les cratères désignent les dépressions locales formées à la surface ou à l'arrière de la soudure, plus basses que la surface du métal de base. L'enfoncement se produit lorsqu'un excès de métal en fusion pénètre par l'arrière de la soudure, entraînant l'enfoncement de l'avant de la soudure et la saillie de l'arrière. L'absence de métal d'apport fait référence à la rainure continue ou intermittente qui se forme à la surface de la soudure en raison d'une insuffisance de métal d'apport.

Ces défauts affaiblissent la section transversale effective de la soudure, ce qui entraîne une concentration des contraintes et une forte réduction de la durée de vie de la soudure. résistance des soudures. L'affaissement se produit souvent lors du soudage à plat et du soudage horizontal, en particulier lors du soudage de tuyaux, où de tels défauts sont susceptibles de se produire en raison de l'affaissement du métal en fusion. En soudage à l'arc sous argonIl convient de veiller à ce que l'électrode reste brièvement dans le bain de fusion lors de la terminaison de l'arc ou d'utiliser une trajectoire circulaire pour éviter les cratères à la terminaison de l'arc.

(8) Inclusion de tungstène :

Les causes :

⑴ Une mauvaise opération de soudage fait que l'électrode de tungstène entre en contact avec la pièce et se fond dans le métal de la soudure.

⑵ Utilisation d'une électrode en tungstène de petit diamètre avec un courant de soudage élevé.

⑶ Le fil d'apport touche la pointe de l'électrode de tungstène.

⑷ Brûlure excessive et surchauffe de l'électrode de tungstène.

⑸ Mauvaise protection contre les gaz ou oxydation importante de l'électrode de tungstène.

Mesures préventives :

⑴ Utiliser l'allumage d'arc à haute fréquence et à haute tension pour éviter l'allumage d'arc par contact.

⑵ Choisir le diamètre approprié de l'électrode de tungstène en fonction du courant de soudage requis. ⑶ Renforcer la formation aux compétences opérationnelles et éviter tout contact entre le fil d'apport et l'électrode de tungstène.

⑷ Affûter et remplacer immédiatement l'électrode de tungstène si elle présente des fissures ou des brûlures importantes.

⑸ Assurer une longueur de saillie appropriée de l'électrode de tungstène, augmenter le débit de gaz et augmenter le temps de post-flux pour éviter l'oxydation du tungstène.

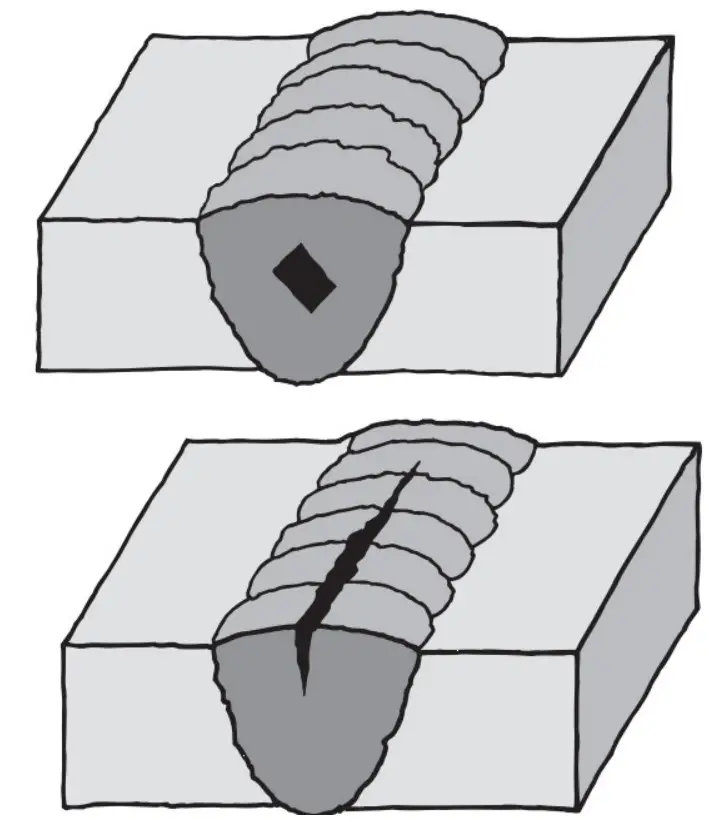

(9) Porosité :

① Formation et risques de porosité :

Pendant le soudage, les bulles dans le bain de fusion qui ne s'échappent pas pendant la solidification et qui restent derrière forment des vides appelés porosité. La porosité peut être classée en porosité dense et porosité en trou d'épingle. Le principal gaz qui forme la porosité dans la soudure est l'hydrogène. L'hydrogène présent dans la zone de soudage peut provenir de diverses sources, notamment de l'humidité présente dans l'atmosphère de la colonne d'arc, de l'humidité adsorbée sur le matériau de soudage et de l'eau. matériel de soudage et le film d'oxyde de la surface du métal de base.

Ces sources d'humidité forment des bulles dans le bain de fusion sous l'effet de la température élevée de l'arc, mais ne parviennent pas à s'élever et à former des porosités. La porosité a un impact significatif sur les performances de la soudure. Non seulement elle réduit la section efficace de la soudure et affaiblit ses propriétés mécaniques, mais elle compromet également la densité de la soudure, ce qui la rend sujette aux fuites. Les bords de la porosité peuvent provoquer une concentration de contraintes, réduisant ainsi la plasticité de la soudure.

Par conséquent, un contrôle strict de la porosité est essentiel pour les soudures critiques.

② Causes de la porosité :

① Faible pureté de l'argon, impuretés excessives ou humidité dans la canalisation d'argon, et fuites de gaz dans la canalisation.

② Nettoyage inadéquat du fil de soudage ou du métal de base à proximité de la rainure avant le soudage, ou recontamination par la saleté et l'humidité après le nettoyage.

③ Mauvaise protection du gaz argon pendant le soudage à l'arc sous argon, arc instable, longueur d'arc excessive, saillie excessive de l'électrode de tungstène.

④ Mauvaise sélection des paramètres de soudageune vitesse de soudage trop rapide ou trop lente.

⑤ Humidité élevée dans l'environnement et vitesse élevée du vent.

Mesures préventives :

① Garantir la pureté de la gaz de protection.

② Nettoyer correctement le fil de soudage et le métal de base près de la rainure.

③ Choisir les bons paramètres de soudage.

④ Préchauffage avant le soudage si nécessaire.

⑤ Éviter de travailler dans un environnement humide et prendre des mesures de protection contre le vent.

(10) Fissures :

Les fissures sont des espaces formés par la destruction de la force de liaison atomique dans des zones localisées du métal dans le joint soudé sous l'effet des contraintes de soudage et d'autres facteurs de fragilisation. Les fissures dans les joints soudés, en particulier les fissures thermiques dans l'aluminium et l'aluminium soudage d'alliagessont les défauts de soudage les plus dangereux.

Ils ont un impact important sur les performances, l'utilisation et la sécurité des structures soudées et sont la cause principale de nombreuses défaillances des structures soudées.

Causes des fissures :

① Mauvaise sélection du fil de soudure : Lorsque la teneur en Mg dans la soudure est inférieure à 3% ou lorsque la teneur en impuretés Fe et Si dépasse la limite spécifiée, la tendance à la fissuration augmente. Lorsque la teneur en température de soudage est trop élevé, des fissures de liquéfaction apparaissent dans la zone affectée par la chaleur.

② Mauvaise sélection de la séquence de soudage.

③ Si la source de chaleur est retirée trop rapidement lors de la fin ou de l'interruption du soudage, ou si le cratère n'est pas correctement rempli, des fissures de cratère sont susceptibles de se produire.

④ La concentration de soudures ou une chaleur excessive dans la zone affectée thermiquement entraîne une contrainte de déformation excessive.

⑤ Impuretés excessives dans les solvants et le gaz de protection du fil de soudage.

⑥ Conception structurelle déraisonnable avec une concentration excessive de soudures, entraînant une contrainte excessive dans le joint soudé.

Mesures préventives :

① Sélection appropriée du fil de soudure pour assurer une bonne adéquation entre la composition de la soudure et la base. composition métallique.

② Sélection d'une séquence de soudage raisonnable.

③ Lorsque le soudage est terminé ou interrompu, réduisez le courant d'arc, prolongez légèrement le temps de terminaison de l'arc et remplissez la zone de terminaison de l'arc avec du fil d'apport, ou installez un dispositif de remplissage de cratère à la fin de la soudure pour terminer l'arc.

④ Contrôle de la température et de la déformation dans la zone affectée par la chaleur, et mise en œuvre de mesures de préchauffage si nécessaire.

⑤ Réduire la rigidité de l'appareil structure de soudageet éviter autant que possible la concentration de contraintes dans la soudure.

L'importance de l'inspection des soudures :

L'inspection des soudures est une mesure importante pour garantir l'excellente qualité des produits et éviter que des déchets ne quittent l'usine. Au cours du processus de production expérimentale, l'inspection permet d'identifier les problèmes de qualité, d'en déterminer les causes et d'éliminer les défauts. Cela permet d'assurer l'application de nouveaux produits ou processus et de garantir la qualité.

Le contrôle non destructif est la méthode qui permet de détecter les défauts sans endommager les performances et l'intégrité du matériau testé ou du produit fini. Il comprend l'inspection visuelle, l'inspection de l'étanchéité et les essais non destructifs.

1.1 Inspection visuelle

Le contrôle visuel des joints soudés est une méthode simple et largement utilisée. Il est généralement effectué à l'œil nu ou à l'aide d'une loupe 5-10x. L'objectif principal est de vérifier la présence de défauts tels que des fissures, des porosités, des contre-dépouilles, des cordons de soudure, des brûlures et des cratères sur la surface de la soudure.

Il examine également la qualité de la formation de la soudure, la conformité de la hauteur de l'armature avec les exigences du modèle et la transition harmonieuse de la soudure avec le métal de base.

Cette méthode d'inspection est principalement utilisée pour détecter les défauts de pénétrabilité dans les cuves ou les canalisations qui ne sont pas sous haute ou basse pression. Les méthodes courantes d'inspection de l'étanchéité comprennent les essais hydrostatiques et les essais pneumatiques.

2.1 Essais hydrostatiques

L'essai hydrostatique est couramment utilisé pour vérifier la résistance et l'étanchéité de la coque et des soudures. La procédure spécifique est la suivante :

① Choisir un manomètre homologué dont la précision n'est pas inférieure à 1,5 degré.

② Remplir le récipient d'eau, en veillant à ce que l'air à l'intérieur du récipient soit complètement éliminé, et sceller toutes les ouvertures et tous les orifices du récipient. Utilisez ensuite une pompe à eau pour augmenter la pression à l'intérieur du récipient jusqu'à 1,25 à 1,5 fois la pression de service.

③ Au cours du processus de pressurisation, la pression doit être augmentée progressivement et maintenue temporairement à chaque niveau. Elle ne doit pas être portée à la pression d'essai en une seule étape. Maintenir la pression pendant un certain temps. Ensuite, réduisez lentement la pression jusqu'à la pression de travail et inspectez soigneusement les soudures.

Si des gouttelettes d'eau, de fins filets d'eau ou des signes d'humidité sont trouvés sur la soudure, cela indique que la soudure n'est pas étanche. Marquez-la et effectuez les travaux de réparation après avoir déchargé le navire jusqu'à ce que l'essai hydrostatique soit qualifié.

④ L'essai hydrostatique peut également être effectué en tant qu'essai destructif pour évaluer la capacité de charge du produit.

2.2 Essais pneumatiques

L'essai pneumatique est une méthode plus sensible et plus rapide que l'essai hydrostatique, et le produit testé n'a pas besoin d'être drainé par la suite.

Toutefois, les essais pneumatiques comportent des risques plus élevés que les essais hydrostatiques. Pendant l'essai, la pression de l'air est d'abord portée à la valeur spécifiée en fonction des conditions techniques du produit. Ensuite, la valve d'admission est fermée et la pressurisation est arrêtée.

Un appareil de mesure est utilisé pour se déplacer autour de la soudure afin de vérifier s'il y a des fuites d'air (ou une solution de savon peut être appliquée) ou pour observer s'il y a une diminution de la lecture sur la jauge de pression. Si l'appareil de mesure déclenche une alarme, cela indique que le joint soudé n'est pas étanche. Après relâchement de la pression, la réparation et le ressoudage doivent être effectués jusqu'à ce qu'une nouvelle inspection confirme leur qualification avant de quitter l'usine.

Les essais non destructifs sont principalement utilisés pour détecter les défauts de surface et les défauts internes de la soudure. Les exemples incluent les inclusions de laitier, la porosité, les fissures, le manque de fusion, etc. Ces méthodes de contrôle ont été largement appliquées à d'importantes structures soudées. Ces méthodes de contrôle ont été largement appliquées à d'importantes structures soudées. Les méthodes de contrôle non destructif les plus courantes sont le ressuage, les ultrasons et la radiographie.

3.1 Ressuage

Le ressuage est une méthode utilisée pour détecter les défauts de surface des pièces soudées. Toutefois, il nécessite un état de surface élevé de la pièce soudée. Lors de l'inspection, la pièce soudée est nettoyée à l'aide d'un agent nettoyant, puis vaporisée d'un colorant pénétrant. Le colorant pénétrant, qui présente une bonne fluidité et une bonne perméabilité, s'infiltre dans les fines fissures à la surface de la soudure.

Ensuite, la surface de la pièce soudée est nettoyée à l'aide d'un agent nettoyant et recouverte d'un révélateur. Lorsque le colorant pénétrant qui s'est infiltré dans la fissure rencontre le révélateur, la position, la forme et la taille du défaut sont révélées.

3.2 Contrôle par ultrasons

Le contrôle par ultrasons est utilisé pour détecter les défauts internes dans les joints soudés épais. Il permet de détecter des défauts tels que la porosité, les inclusions et les fissures dans n'importe quelle partie d'une soudure d'une épaisseur comprise entre 8 et 120 mm. Cependant, le contrôle par ultrasons a une capacité limitée à distinguer les défauts et manque de représentation visuelle.

Lors de l'inspection, la surface de la pièce doit être lisse et recouverte d'une couche d'huile. Les ondes ultrasonores sont transmises dans la pièce depuis la surface et se propagent à l'intérieur. Lorsqu'elles rencontrent des défauts internes, la surface de la pièce ou la surface inférieure, elles provoquent des réflexions.

Les ondes ultrasoniques sont converties en signaux électriques par la sonde. La distance entre l'impulsion du défaut et l'impulsion initiale et l'impulsion inférieure détermine la profondeur du défaut, tandis que la hauteur du signal de l'impulsion du défaut détermine la taille du défaut.

3.3 Essais radiographiques

Le contrôle radiographique est une méthode précise et fiable pour détecter les défauts internes des soudures. Les rayons X sont couramment utilisés pour les contrôles radiographiques. Ils permettent de détecter des défauts tels que la porosité, les inclusions, le manque de pénétration, le manque de fusion et les fissures dans les soudures d'une épaisseur de 2 à 65 mm.

Les rayons X peuvent refléter visuellement et avec précision l'emplacement, la forme, la taille et la répartition des défauts. Le manque de pénétration apparaît comme une ligne noire discontinue ou continue sur le film, souvent décalée par rapport au centre de la soudure, avec des largeurs variables et une noirceur inégale.

La porosité se caractérise par une distribution irrégulière, avec des points noirs circulaires ou elliptiques denses et épars. La noirceur de la porosité est généralement plus importante et plus uniforme près du centre, et diminue progressivement vers les bords. Les inclusions de scories apparaissent souvent sous différentes formes, soit comme des points, soit comme des formes allongées sur le film.

Les inclusions de scories en forme de points sont des points noirs individuels aux formes irrégulières et aux bords anguleux, d'une noirceur relativement uniforme. Les inclusions de scories allongées se présentent sous la forme de lignes épaisses, larges et courtes, de largeur irrégulière.

Les fissures apparaissent généralement sous la forme de fines lignes noires légèrement incurvées sur le film, parfois sous la forme de fines lignes droites. Elles ont des contours distincts, avec des extrémités effilées et une section centrale légèrement plus large.

Des phénomènes de ramification sont rarement observés et la noirceur diminue progressivement vers les extrémités jusqu'à disparaître. Dans les normes de contrôle radiographique, la qualité des soudures est divisée en quatre catégories, la catégorie I représentant la meilleure qualité et la catégorie IV la plus mauvaise. Le contrôle radiographique permet de déterminer directement le type de défaut à partir du film, alors qu'il est plus difficile de déterminer le type de défaut à l'aide du contrôle par ultrasons.

3.4. Essais destructifs des propriétés mécaniques :

Il s'agit notamment d'essais de traction, de flexion (positive, négative et à travers l'épaisseur), de dureté, d'impact et de métallographie (macro et micro).

⑴ L'essai de traction permet de déterminer la résistance à la traction, limite d'élasticitéet la plasticité (allongement et réduction de la surface) des joints soudés, ainsi que les défauts au niveau de la rupture de la soudure.

⑵ Essai de flexion : évalue la plasticité des joints soudés.

⑶ Essai d'impact : évalue la résistance à l'impact et la sensibilité à l'entaille du métal soudé et des joints soudés.

⑷ Essai de dureté : examen de la dureté des soudures et des zones affectées par la chaleur, permettant une estimation indirecte de la résistance du matériau.

⑸ Essai métallographique : observe principalement les changements dans la structure métallographique et les microdéfauts résultant des processus métallurgiques.

Après qualité du soudage Si des défauts dépassant les normes admissibles sont constatés, il convient de procéder à des travaux de reprise. Le contrôle strict de la qualité du soudage et l'inspection des conditions du processus de soudage sont généralement effectués par des techniciens qualifiés, et les défauts de soudage ne se produisent que dans des conditions extrêmement rares.

Avant de procéder à la reprise des défauts de soudage, il est essentiel de déterminer avec précision le type, l'emplacement et la taille des défauts. C'est essentiel pour garantir que la reprise soit qualifiée dès la première tentative.

Pour les défauts internes, il convient d'utiliser des méthodes d'essai non destructives complètes, telles que les essais radiographiques et ultrasoniques, afin de déterminer avec précision le type, l'emplacement et la taille des défauts de soudage.

Pour les défauts de soudage des appareils à pression, un plan de reprise doit être élaboré avant le processus de reprise. Le plan de reprise doit également être approuvé par un ingénieur en soudage. La mise en œuvre du plan de reprise doit être basée sur l'évaluation des procédures de soudage, et la reprise ne doit être effectuée que si elle est jugée qualifiée.

Le plan de reprise doit veiller à ce que la reprise soit qualifiée dès la première tentative. Le nombre de tentatives de reprise dans la même zone de la soudure ne doit pas dépasser deux.

Pour éliminer les défauts de soudure, il convient d'utiliser des méthodes mécaniques plutôt que des méthodes à l'arc. L'élimination mécanique peut être réalisée à l'aide de meules d'angle, de tours ou de fraises pneumatiques. Le processus d'élimination ne chauffe pas le joint de soudure, ce qui évite toute modification de la structure et des propriétés du joint.

Veiller à la création de rainures et de fentes, ainsi qu'à la largeur et à la longueur appropriées des rainures lors de l'élimination des défauts, en tenant compte des contraintes et des déformations au cours du processus de ressoudage.

Après avoir éliminé les défauts de soudure, il convient de nettoyer les taches d'huile et les pellicules d'oxyde. Le ressoudage doit être effectué conformément à la spécification de la procédure de soudage approuvée. Lors du ressoudage, il est conseillé d'utiliser une énergie de soudage plus faible et d'appliquer des mesures de préchauffage appropriées.

Le soudage multicouche doit être effectué dans la mesure du possible. Des mesures post-soudage doivent être prises pour éviter l'apparition de défauts de soudage.

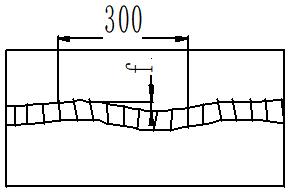

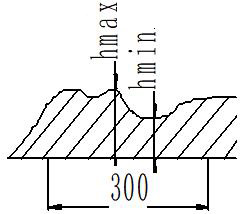

1. La longueur du cordon de soudure se situe dans une fourchette de 300 mm, l'irrégularité du cordon de soudure est ≤ 1 mm.

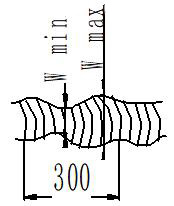

2. La longueur du cordon de soudure est comprise dans une fourchette de 300 mm, la différence de largeur du cordon de soudure est ≤ 1 mm.

3. Longueur du cordon de soudure comprise dans une fourchette de 300 mm, bord du cordon de soudure compris dans une fourchette de 300 mm. rectitude ≤ 2,0 mm.

4. L'ondulation de la surface du cordon de soudure doit être uniforme et cohérente, avec un espacement de 2-3 mm et une différence de hauteur entre les ondulations ≤ 0,5 mm.

5. Exigences relatives à l'aspect des soudures bout à bout GTAW (pour les soudures bout à bout longitudinales et circonférentielles)

6. Les exigences en matière de désalignement des soudures bout à bout sont indiquées dans le tableau 1 :

Tableau 1

| Épaisseur de la plaque δ(mm) | Tolérance de désalignement e(mm) | |

| Soudure longitudinale bout à bout | 6>δ | e≤1 |

| 6≤δ<16 | e≤1.5 | |

| 16≤δ | e≤2 | |

| Soudure bout à bout circonférentielle | 6>δ | e≤1 |

| 6≤δ<16 | e≤1.5 | |

| 16≤δ | e≤2.5 |

7. Bombement au niveau du cordon de soudure circonférentiel ≤ 1mm.

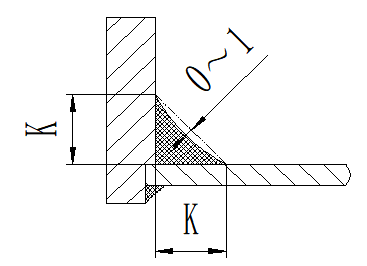

8. Exigences en matière d'aspect et de contrôle des soudures d'angle :

(a) Pour l'épaisseur de paroi t de la bouteille : 6~10,5 mm ; hauteur des soudures d'angle à l'intérieur et à l'extérieur de la bouteille : GMAW : 8+1mm, GTAW : 10+1mm.

(b) Pour l'épaisseur t de la paroi de la bouteille : 12 mm ; hauteur des soudures d'angle à l'intérieur et à l'extérieur du cylindre : GMAW : 10+1mm, GTAW : 12+1mm.

(c) Pour l'épaisseur de paroi t de la bouteille : 15~16mm ; hauteur des soudures d'angle à l'intérieur et à l'extérieur de la bouteille : GMAW : 12+1mm, GTAW : 14+1mm.

(d) Le cordon de soudure intérieur est un cordon de soudure plat, qui doit présenter une transition douce avec le matériau de base et ne doit pas être plus bas que la surface du matériau de base.

(e) Le cordon de soudure extérieur est un cordon plat, dont la largeur est conforme aux exigences des sections 5.1 et 5.2, et dont la hauteur excédentaire est de 0,5 à 2 mm.

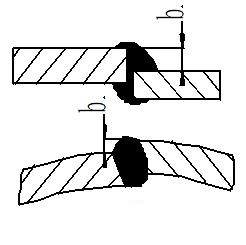

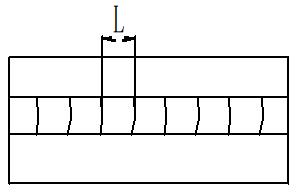

9. La différence de hauteur entre les dimensions des congés de soudure (a-b) ≤ 2mm (voir Figure 1) ; à l'exclusion de l'influence des soudures sur l'assemblage des boulons comme spécifié sur le dessin ou le processus.

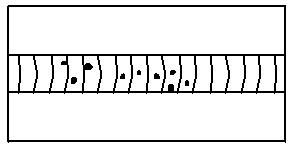

10. Dépression du cordon de soudure 0-1mm. (voir figure 2)

1. Contre-dépouille du cordon de soudure :

La profondeur de la contre-dépouille du cordon de soudure ne doit pas dépasser 0,3 mm, et la longueur totale de la contre-dépouille des deux côtés du cordon de soudure ne doit pas dépasser 10% de la longueur du cordon de soudure.

1.1 Si la profondeur de la contre-dépouille du cordon de soudure est supérieure à 0,3 mm mais inférieure ou égale à 0,5 mm, la contre-dépouille du matériau de base au niveau du cordon de soudure doit être meulée à l'aide d'un disque de meulage électrique ou pneumatique afin d'obtenir une transition lisse entre le cordon de soudure et le matériau de base, sans laisser de dépressions après le meulage.

1.2 Si la profondeur de la contre-dépouille du cordon de soudure est supérieure à 0,5 mm, il convient de procéder à un contrôle manuel de l'intégrité du cordon de soudure. Soudage TIG doit être effectuée pour combler le défaut de contre-dépouille. Après le soudage, la zone doit être meulée à l'aide d'un disque de meulage électrique ou pneumatique afin d'obtenir une transition lisse, sans laisser de dépressions sur le cordon de soudure après le meulage.

2. Porosité :

Aucune porosité n'est autorisée à la surface du cordon de soudure.

2.1 Pour les porosités inférieures à Φ0,5 mm, le défaut doit être tapé à l'aide d'un petit marteau, puis meulé à l'aide d'un disque abrasif électrique ou pneumatique.

2.2 Pour les porosités supérieures à Φ0,5 mm ou les porosités groupées, après avoir éliminé le défaut de porosité, il convient de procéder à un soudage TIG manuel, suivi d'un meulage à l'aide d'un disque de meulage électrique ou pneumatique afin d'obtenir une finition lisse.

3. Éclaboussures de soudure :

Aucune éclaboussure de soudure n'est autorisée sur la surface du cordon de soudure.

3.1 Les projections de soudure doivent être réparées par soudage TIG manuel ou meulées à l'aide d'une meuleuse d'angle pour obtenir une finition lisse.

4. Fissures :

Aucune fissure n'est autorisée sur le cordon de soudure.

4.1 Si des fissures sont détectées, le défaut de fissure doit être complètement éliminé, puis soudé manuellement au TIG.

5. Les brûlures, les fusions incomplètes, les pénétrations incomplètes et les dépressions ne sont pas autorisées.

5.1 Si une fusion incomplète, une pénétration incomplète ou des dépressions sont constatées, elles doivent être réparées par soudage TIG manuel.

6. Les surfaces intérieures et extérieures de la coque doivent être exemptes de projections de soudure, de perles de soudure, d'oxydes, etc.

6.1 Si des projections de soudure, des perles de soudure ou des oxydes sont trouvés sur le cordon de soudure, ils doivent être complètement enlevés à l'aide d'une brosse métallique en acier inoxydable ou d'un disque de meulage.

7. Recouvrement du cordon de soudure :

En couture droite et circonférentielle soudage des joints de la coque, la partie chevauchée du cordon de soudure ne doit pas présenter une différence de hauteur supérieure à 0,5 mm. Au niveau du joint du cordon de soudure, le cordon de soudure ne doit pas présenter une différence de hauteur supérieure à 0,5 mm.

8. Chaque cordon de soudure ne doit pas être réparé à plus d'un endroit et, après réparation, il ne doit pas y avoir de contre-dépouille, de porosité, de fissures ou de dépressions comme défauts de soudage.

9. Si l'aspect du joint de soudure extérieur est inesthétique, il doit être meulé à l'aide d'une meuleuse d'angle, la longueur de meulage ne devant pas dépasser 30 mm. (Le meulage n'est pas autorisé dans les autres zones).

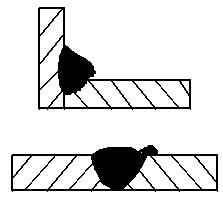

10. Si la largeur du cordon de soudure au niveau de la zone de réparation dépasse la largeur du cordon de soudure d'origine, elle doit être meulée pour être plane et cohérente avec la largeur du cordon de soudure d'origine, avec une transition en douceur. (Voir figure 3)

11. Diagramme d'inspection des cordons de soudure

Diagramme d'inspection des cordons de soudure

| NON. | Diagramme des types de défauts | Exigences et mesures relatives aux cordons de soudure |

| 1 | Rectitude | Déviation maximale autorisée de f > 2mm dans un rayon de 300m |

| 2 | Différence d'irrégularité | Différence maximale admissible (hmax - hmin) > 1 mm dans un rayon de 300 mm |

| 3 | Désalignement | Contrôler l'aspect extérieur du cordon de soudure conformément au point 6. |

| 4 | Variation de l'épaisseur | Différence maximale admissible de (wmax - wmin) > 1 mm dans un rayon de 30 mm |

| 5 | Longueur d'onde des ondulations | Longueur d'onde des ondulations : L = 2~3mm |

| 6 | Sous-coupe | Effectuer le contrôle de la profondeur de contre-dépouille (h) conformément au point 1 de l'inspection des défauts du cordon de soudure. |

| 7 |  | Il est interdit d'enlever ou de souder les défauts ou les réparations. |

| 8 |  | Les défauts et les réparations ne doivent pas exister, être enlevés ou soudés. |

| 9 | Renflement du cordon de soudure | Les réparations par meulage ou soudage ne sont pas autorisées. |

| 10 | Remplissage incomplet ou dépressions | La présence de réparations par soudure n'est pas autorisée. |

| 11 | Pénétration incomplète | Les réparations par soudure ne sont pas autorisées. |

| 12 | Éclaboussures de soudure et oxydes | Le nettoyage n'est pas autorisé. |

Source lumineuse, loupe jusqu'à un grossissement de 5x, règle d'inspection des cordons de soudure.