Vous êtes-vous déjà demandé comment la qualité du soudage influençait la fiabilité des produits électroniques ? En matière de soudage, même un défaut mineur peut entraîner des défaillances importantes. Cet article explore les principales normes et méthodes d'inspection permettant de garantir la qualité du soudage, en abordant des aspects tels que l'intégrité électrique et mécanique, l'apparence et les techniques d'inspection. À la fin de l'article, vous saurez comment identifier et prévenir les défauts de soudage les plus courants, afin de garantir la robustesse et la fiabilité des assemblages électroniques. Plongez dans ce cours pour découvrir comment la maîtrise de ces normes peut protéger vos produits contre des dysfonctionnements coûteux.

Le soudage est un processus technologique important dans l'assemblage des produits électroniques et constitue une étape charnière dans leur fabrication.

Il est largement utilisé dans l'expérimentation, l'ajustement et la production de produits électroniques et constitue une charge de travail importante. La qualité du soudage influence directement la qualité du produit.

La plupart des défaillances des produits électroniques, outre les problèmes de composants, sont principalement dues à une mauvaise qualité des produits. qualité du soudage. Il est donc essentiel de maîtriser les opérations de soudage pour garantir la qualité des produits.

Les exigences de qualité pour les points de soudure doivent comprendre un bon contact électrique, un contact mécanique solide et un aspect esthétique.

L'aspect le plus critique pour assurer la qualité du point de soudure est d'éviter les joints de soudure froids.

Le soudage est le principal moyen de réaliser physiquement des connexions électriques dans les circuits électroniques. Les connexions par soudage ne sont pas réalisées par pression, mais par la formation d'une couche d'alliage solide pendant la phase de soudage. processus de soudage pour réaliser l'objectif de la connexion électrique.

Si la soudure est simplement empilée sur la surface des pièces soudées ou si seule une petite partie forme une couche d'alliage, il peut être difficile de détecter des problèmes au niveau du point de soudure lors des premiers essais et du fonctionnement.

Un tel point de soudure peut laisser passer le courant à court terme, mais avec les changements de conditions et le passage du temps, la couche de contact s'oxyde, se sépare et crée des circuits intermittents ou non fonctionnels.

L'observation de l'extérieur du point de soudure peut encore sembler correcte, ce qui constitue une préoccupation majeure lors de l'utilisation d'instruments électroniques et un problème qui doit être pris au sérieux lors de la fabrication des produits.

Le soudage ne sert pas seulement à établir une connexion électrique, mais aussi à fixer des composants et à assurer une connexion mécanique. Pour que les pièces soudées ne se détachent pas ou ne se desserrent pas lorsqu'elles sont soumises à des vibrations ou à des chocs, les points de soudure doivent présenter une résistance mécanique adéquate.

En général, on peut y parvenir en pliant les bornes de connexion des composants à souder, puis en effectuant le soudage.

L'alliage plomb-étain, utilisé comme matériau de soudure, a une résistance relativement faible, la résistance à la traction des matériaux de soudure plomb-étain couramment utilisés étant d'environ 3-4,7 kg/cm2, soit seulement 10% de l'acier ordinaire.

Pour augmenter la résistance, il faut une surface de connexion suffisante. S'il s'agit d'un joint de soudure à froid avec la soudure simplement empilée sur la plage de soudure, il n'aura aucune résistance.

Un bon point de soudure nécessite une quantité appropriée de soudure, a un éclat métallique, ne présente pas de pointes ou de ponts et n'endommage pas la couche d'isolation du fil ou des composants adjacents. Une bonne apparence reflète la qualité de la soudure.

Note : La présence d'un éclat métallique indique que le produit est approprié. température de soudage et la formation d'une couche d'alliage, ce qui n'est pas seulement une exigence esthétique.

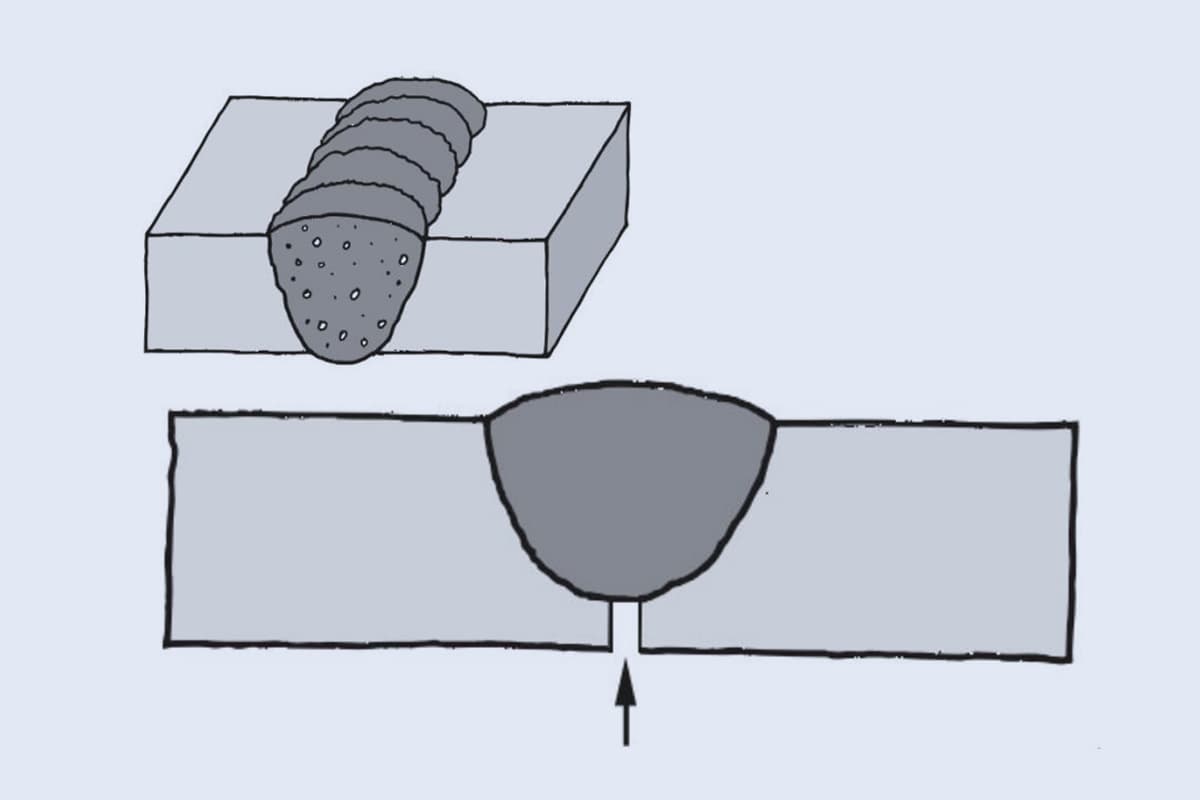

L'aspect d'un point de soudure typique est illustré dans la figure 1, avec les caractéristiques communes suivantes :

Outre l'inspection visuelle (ou l'utilisation d'une loupe ou d'un microscope) pour vérifier si le point de soudure répond aux normes susmentionnées, l'inspection de la qualité de la soudure comprend également les éléments suivants : soudures manquantes ; soudure en pointes ; courts-circuits entre les fils induits par la soudure (c'est-à-dire "pontage") ; dommages causés à l'isolation des fils et des composants ; mise en forme des fils ; éclaboussures de soudure.

Lors de l'inspection, outre les contrôles visuels, des méthodes telles que le toucher, le sondage à la pince et le tirage de fils sont utilisées pour vérifier la présence de défauts tels que la rupture de fils et le décollement de tampons.

L'inspection visuelle consiste à vérifier la qualité du soudage d'un point de vue externe afin d'identifier tout défaut au niveau du point de soudure.

Le contenu principal de l'inspection visuelle comprend

1. S'il y a des soudures manquantes, c'est-à-dire que des points de soudure qui devraient être soudés ne le sont pas.

2. L'éclat du point de soudure.

3. S'il y a suffisamment de soudure au point de soudure.

4. Vérifier la présence de flux résiduels autour du point de soudure.

5. S'il y a des soudures continues et si les tampons ont glissé.

6. Si le point de soudure présente des fissures.

7. Si le point de soudure est irrégulier ; s'il y a un phénomène de pointes au point de soudure.

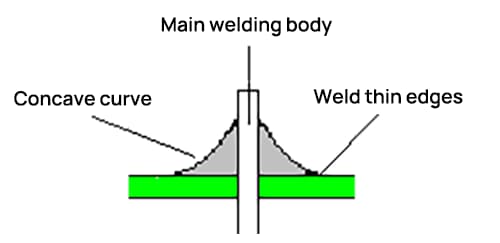

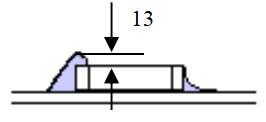

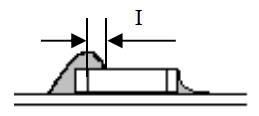

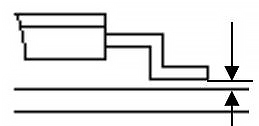

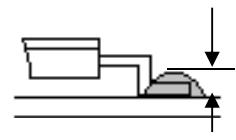

La figure 2 illustre la forme correcte du point de soudure. Sur la figure, (a) est la forme d'un point de soudure à insertion droite, et (b) est la forme d'un point de soudure semi-plié.

L'inspection tactile se réfère principalement à la présence de composants desserrés ou mal soudés lorsqu'on les touche.

En utilisant une pince à épiler pour tenir le fil du composant et en tirant doucement dessus pour voir s'il y a un relâchement. Vérifier si la soudure du dessus se détache lorsque le point de soudure est secoué.

Une fois que l'inspection externe est terminée et que le câblage est confirmé comme étant correct, l'inspection de la mise sous tension peut être effectuée, ce qui est essentiel pour tester les performances du circuit.

Si l'inspection externe n'est pas effectuée de manière rigoureuse, l'inspection à la mise sous tension sera non seulement plus difficile, mais elle risque également d'endommager l'équipement et de provoquer des accidents de sécurité.

Par exemple, si la connexion de l'alimentation électrique n'est pas bien soudée, on découvrira que l'appareil ne peut pas être mis sous tension lors de l'inspection de la mise sous tension, ce qui rendra le contrôle impossible.

Inspection à la mise sous tension et analyse des causes profondes

Inspection de l'électrification

(1) Défaillance d'un composant

(2) Mauvaise conductivité électrique

Les inspections sous tension peuvent révéler de nombreux défauts mineurs, tels que des pontages de circuits invisibles à l'œil nu. Cependant, il est difficile de détecter des problèmes potentiels tels que la soudure sèche interne.

Par conséquent, la solution fondamentale consiste à améliorer le niveau de compétence de l'opération de soudage, plutôt que de confier cette tâche au processus d'inspection.

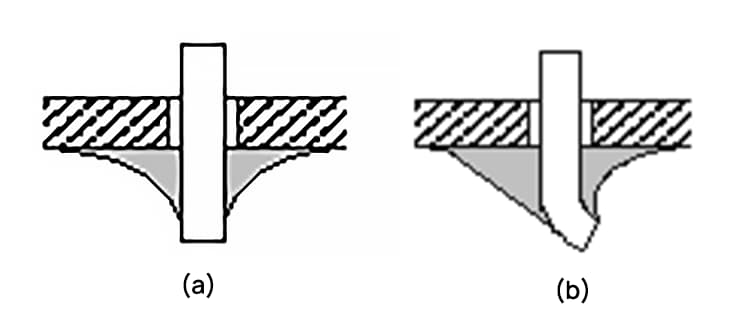

La relation entre les défauts potentiels qui peuvent survenir lors de l'inspection à la mise sous tension et défauts de soudure est illustrée à la figure 3 à titre de référence.

Les causes des défauts de soudage sont nombreuses. A partir de certains matériaux (soudure et flux) et outils (fer à souder, gabarit), les méthodes employées et le sens des responsabilités de l'opérateur deviennent des facteurs déterminants.

Les défauts les plus courants observés dans le positionnement des composants des PCBA et dans les joints de soudure sont présentés dans les tableaux 1 et 2.

Ces tableaux répertorient l'apparence, les caractéristiques et les risques des défauts de soudure les plus courants, ainsi qu'une analyse de leurs causes.

Tableau 1 : Analyse des défauts courants des joints de soudure

| Défaut du point de soudure | Caractéristiques de la conception | Harm | Analyse des causes profondes |

Faux soudage | Il existe une ligne noire distincte entre la soudure et le fil du composant ou la feuille de cuivre, la soudure s'éloignant de la limite. | Ne peut pas fonctionner correctement. | 1. Les fils des composants n'ont pas été correctement nettoyés, l'étamage est insuffisant ou la soudure est oxydée. 2. Le circuit imprimé n'a pas été nettoyé à fond et la qualité du flux appliqué était médiocre. |

| Court-circuit de soudure | Un excès de soudure a provoqué un court-circuit dû à un pontage de soudure entre des points adjacents. | Court-circuit électrique. | 1. Les technique de soudage n'est pas correcte. 2. Il y a un excès de soudure. |

| Ponts | Fils adjacents connectés. | Court-circuit électrique. | 1. Les fils des composants sont laissés trop longtemps après la coupe. 2. Les fils résiduels des composants n'ont pas été dégagés. |

Soudage du mouvement des rayures | Il y a des fissures, rugueuses comme du pain émietté, avec des lacunes au niveau des joints. | La puissance est faible, il ne fonctionne pas ou fonctionne par intermittence. | Lorsque la soudure est encore humide et soumise à des mouvements. |

Insuffisance de soudure | La zone de soudure est inférieure à 75% de la pastille et la soudure n'a pas formé une surface lisse. | Résistance mécanique insuffisante. | 1. Mauvais écoulement de la soudure ou retrait prématuré du fil de soudure. 2. Flux insuffisant. 3. La durée du soudage est trop courte. |

Excès de soudure | La surface de la soudure est convexe. | Le gaspillage de soudure peut potentiellement dissimuler des défauts. | Le retrait du virement a été retardé. |

Surchauffe | Le point de soudure apparaît blanc, sans éclat métallique, avec une surface assez grossière. | Le tampon de soudure est susceptible de se décoller, ce qui réduit la résistance. | La puissance du fer à souder est excessive, ce qui entraîne des temps de chauffe prolongés. |

| Brasage à froid | La surface se présente sous la forme de granules ressemblant à du tofu, et il peut parfois y avoir des fissures. | La résistance est faible et la conductivité est mauvaise. | Remuer la pièce avant que la soudure ne se solidifie. |

| Pas de mèche | Lorsque l'angle de contact dépasse 90 degrés, la soudure ne peut pas s'étaler ou se recouvrir, comme une goutte d'huile reposant sur une surface humide. | La résistance est faible et la conductivité est mauvaise. | Les surfaces métalliques soudées ne sont pas symétriques, pas plus que la source de chaleur elle-même. |

La souplesse | Les fils ou les composants peuvent se déplacer. | Mauvaise conductivité ou absence de conductivité. | 1. Le plomb s'est déplacé avant que la soudure ne se soit solidifiée, ce qui a provoqué un écart. 2. Le plomb n'a pas été traité (mauvais mouillage ou absence de mouillage). |

| Tirer jusqu'à un point | L'émergence de l'avant-garde. | L'aspect est médiocre, ce qui peut facilement conduire à la formation de ponts. | Un fer à souder mal nettoyé ou retiré prématurément avant que le point de soudure n'atteigne le point de fusion de la soudure peut entraîner l'adhérence de la soudure et sa formation ultérieure lorsqu'il est retiré. |

| Sténopé | Une inspection visuelle ou une loupe de faible puissance peut révéler des trous dans la feuille de cuivre. | Une résistance insuffisante peut entraîner la corrosion des points de soudure. | La contamination des matériaux de soudure, des matériaux des pièces et de l'environnement. |

Décollement de la feuille de cuivre | La feuille de cuivre est détachée du circuit imprimé. | La carte de circuit imprimé a été endommagée. | La durée du soudage est trop longue. |

Tableau 2 : Analyse des normes et des défauts des joints de soudure SMT pour les composants montés en surface.

| Projet | Schéma | Points clés | Outils d'inspection | Critères de jugement : |

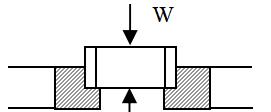

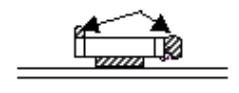

| 1. Position de la pièce. |  | L'amplitude "W" de l'électrode de jonction couvre plus de la moitié de la surface conductrice. Important : l'inspection visuelle doit être utilisée pour identifier le décalage de la position du composant, et non par le biais d'une vérification à l'aide d'un testeur. Utilisez plutôt une loupe pour une observation directe. | Etriers | Plus de la moitié |

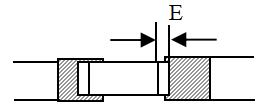

| 2. Position de la pièce. |  | Plus de la moitié de la longueur E de l'électrode de jonction est couverte par la surface conductrice. Précaution : L'inspection visuelle doit être utilisée pour déterminer le décalage de la position de la pièce, et non confirmée par un testeur et vérifiée à la loupe. | Etriers | Plus de la moitié |

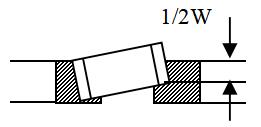

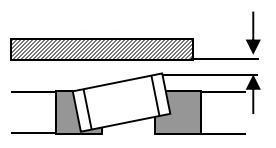

| 3. Position de la pièce. |  | En ce qui concerne l'inclinaison des pièces de jonction, il suffit de couvrir plus de la moitié de l'amplitude W de l'électrode de jonction sur la surface conductrice. Note : Pour les écarts de positionnement des pièces, il convient de se fier à l'inspection visuelle et d'éviter d'utiliser un testeur pour la confirmation, mais plutôt une loupe pour une observation directe. | Etriers | Plus de la moitié |

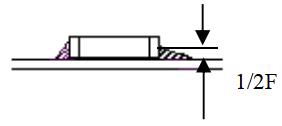

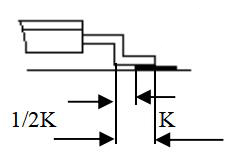

| 4. Quantité de soudure. |  1/2F | L'électrode est soudée à l'étain, dont l'étendue dépasse la moitié de la hauteur F et la moitié de la largeur W. | Etriers | Plus de la moitié |

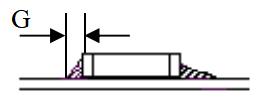

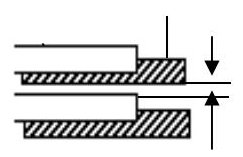

| 5. Quantité de soudure. |  | Souder les composants du joint dans le sens de la longueur, à partir de la face frontale de l'électrode de joint, avec une épaisseur de soudure supérieure à 0,5 mm. Par exemple, G. | Etriers | Supérieure à 0,5 mm |

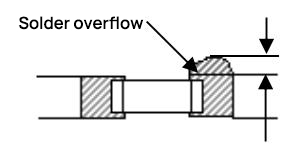

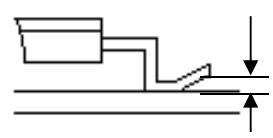

| 6. Quantité de soudure. |  | La hauteur de la soudure doit être inférieure à 0,3 mm au-dessus de la surface du composant joint. | Indicateur de cadran | Inférieur à 0,3 mm |

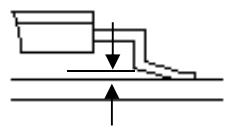

| 7. Quantité de soudure. |  | Les soudures sur les parties jointes ne peuvent pas se chevaucher, comme dans la forme "I". | Inspection visuelle | Ne peut être empilé |

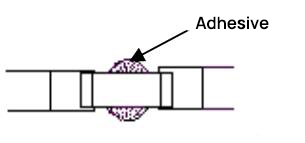

| 8. Adhésion de la pièce. |  Produit de qualité | Il n'y a pas d'adhésif entre l'électrode de l'élément de jonction et le circuit imprimé. | Inspection visuelle | Ne peut être sous l'électrode |

Produit de qualité | ||||

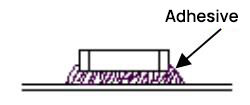

| 9. Adhésion de la pièce. |  Produit défectueux | Il n'y a pas d'adhésif entre l'électrode de l'élément de jonction et le circuit imprimé. | Inspection visuelle | Ne peut être sous l'électrode |

| 10. Adhésion de la pièce. |  Ne doit pas contenir de classeurs. | Les adhésifs ne doivent pas être appliqués sur la section de l'électrode des composants du joint. | Inspection visuelle | Ne peut être adhésif |

| 11. Position de la pièce. |  Ne pas toucher G | Le positionnement des éléments de la jonction ne doit pas être décalé ou incliné pour toucher les conducteurs adjacents. Pour les aspects qui ne peuvent être déterminés visuellement, utiliser des instruments d'essai. | Inspection visuelle | Impossible d'établir le contact |

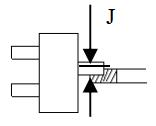

| 12. Quantité de soudure. |  Débordement de soudure | La soudure ne doit pas déborder au-delà de la largeur de la surface conductrice. | Inspection visuelle | Ne peut pas déborder |

| 13. Position de la pièce. |  | Plus de la moitié de la largeur J des pattes du composant IC est au-dessus de la surface conductrice. | Etriers | Plus de la moitié |

| 14. Position de la pièce. |  | Plus de la moitié de la longueur K des pattes du composant IC est en contact avec la surface conductrice. | Etriers | Plus de la moitié |

| 15. Position de la pièce. |  | Le déplacement de la position du composant par rapport au conducteur adjacent doit être ≥0,2 mm ; il ne doit pas entrer en contact avec le conducteur adjacent. | Inspection visuelle | Impossible d'établir le contact |

| 16. Jambe instable. |  | Pour les articles dont les extrémités sont relevées, le relèvement doit être inférieur à 0,5 mm. | Etriers | Inférieur à 0,5 mm |

| 17. Jambe instable. |  | Pour les articles dont la base est soulevée, le soulèvement à la base doit être inférieur à 0,5 mm. | Jauge de 0,5 mm | Inférieur à 0,5 mm |

| 18. Jambe instable. |  | Pour les articles où tout le pied est surélevé, l'élévation doit être inférieure à 0,5 mm. | Jauge de 0,5 mm | Inférieur à 0,5 mm |

| 19. Jambe instable. |  | La hauteur de la soudure entre la surface de la carte imprimée et le sommet de la soudure est inférieure à 1 mm. | Etriers | Inférieur à 1 mm |

| 20. Jambe instable. |  | La hauteur de la soudure attachée à la patte du composant est inférieure à 0,5 mm. | Etriers | Inférieur à 0,5 mm |