Vous êtes-vous déjà demandé pourquoi certaines structures soudées se brisent de manière inattendue ? Cet article explore les forces cachées en jeu, à savoir les contraintes et les déformations liées au soudage. Découvrez l'impact de ces contraintes sur la résistance, la stabilité et la précision, ainsi que des méthodes pratiques pour minimiser leurs effets. Préparez-vous à comprendre les défis invisibles auxquels les soudeurs sont confrontés et comment les surmonter !

Les contraintes de soudage font référence aux forces internes générées à l'intérieur des composants soudés pendant et après le processus de soudage. Ces contraintes sont principalement dues aux cycles de chauffage et de refroidissement localisés inhérents au soudage, qui entraînent une dilatation et une contraction thermiques non uniformes, ainsi que des changements microstructuraux dans le matériau.

La cause fondamentale des contraintes de soudage et des déformations associées réside dans la distribution hétérogène de la température pendant le soudage. Ce gradient thermique entraîne :

Les contraintes de soudage peuvent être classées en deux catégories principales :

En l'absence de charges externes, les contraintes de soudage s'équilibrent d'elles-mêmes à l'intérieur de l'élément soudé. Cependant, ces contraintes internes peuvent avoir un impact significatif sur les performances et la qualité de la structure soudée, et ce de plusieurs manières :

① Effet sur la résistance :

Des défauts graves dans des zones où les contraintes résiduelles de traction sont élevées peuvent avoir un impact négatif sur la résistance à la charge statique de la pièce soudée si elle fonctionne en dessous de la température de transition fragile. La présence d'une contrainte de traction résiduelle aux points de concentration de la contrainte sous une contrainte cyclique réduira la résistance à la charge statique de l'élément soudé. résistance à la fatigue de l'élément soudé.

La résistance à la fatigue des pièces soudées ne dépend pas seulement de l'ampleur de l'usure de l'acier. contrainte résiduelleL'influence de la contrainte résiduelle dépend non seulement du facteur de concentration de la contrainte, du coefficient caractéristique du cycle de la contrainte et de la valeur maximale de la contrainte cyclique. L'influence des contraintes résiduelles diminue lorsque le facteur de concentration des contraintes diminue et s'intensifie lorsque le coefficient caractéristique du cycle de contrainte diminue, mais diminue lorsque la contrainte cyclique augmente.

Lorsque la contrainte cyclique s'approche de la limite d'élasticitél'effet de la contrainte résiduelle diminue progressivement.

② Effet sur la rigidité :

La combinaison de contrainte résiduelle de soudage et les contraintes dues aux charges externes peuvent entraîner une déformation prématurée et une déformation plastique dans des zones spécifiques de l'élément soudé. Il en résulte une réduction de la rigidité de l'élément soudé.

③ Influence sur la stabilité des soudures sous pression :

Lorsqu'une tige soudée est soumise à une pression, la contrainte résiduelle du soudage se combine à la contrainte des charges externes, ce qui peut entraîner une cédulation ou une instabilité locale et réduire la stabilité globale de la tige.

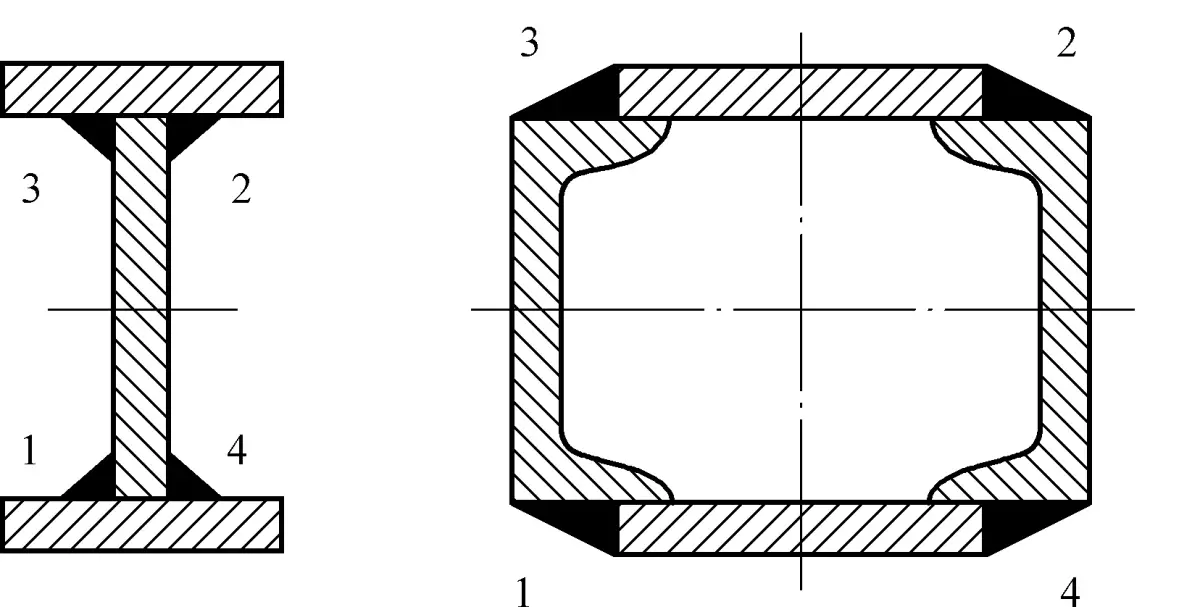

L'impact des contraintes résiduelles sur la stabilité dépend de la géométrie et de la distribution des éléments suivants stress interne à l'intérieur de l'élément. L'influence des contraintes résiduelles sur les sections non fermées, telles que les sections en I, est plus importante que sur les sections fermées, telles que les sections en caisson.

④ Influence sur la précision de l'usinage :

La présence de contraintes résiduelles de soudage peut affecter à des degrés divers la précision de l'usinage des pièces soudées. Plus la rigidité de la pièce soudée est faible, plus la quantité d'usinage est importante et plus l'impact sur la précision est grand.

⑤ Influence sur la stabilité dimensionnelle :

La contrainte résiduelle de soudage et la taille de la pièce soudée changent avec le temps, ce qui peut affecter la stabilité dimensionnelle de la pièce soudée. La stabilité des contraintes résiduelles influe également sur la stabilité dimensionnelle de la pièce soudée.

⑥ Effet sur la résistance à la corrosion :

La combinaison de la contrainte résiduelle de soudage et de la contrainte de charge peut entraîner une fissuration par corrosion sous contrainte.

Influence de la contrainte résiduelle du soudage sur la structure et l'élément :

La contrainte résiduelle de soudage est la contrainte initiale subie par un élément avant qu'il ne soit soumis à des charges. Au cours de l'utilisation de l'élément, la contrainte résiduelle se superpose à la contrainte de travail causée par d'autres charges, ce qui entraîne une déformation secondaire et une redistribution de la contrainte résiduelle.

Cela diminue non seulement la rigidité et la stabilité de la structure, mais a également un impact significatif sur sa résistance à la fatigue, à la rupture fragile, à la fissuration par corrosion sous contrainte et à la fissuration par fluage à haute température sous les effets combinés de la température et de l'environnement.

Les contraintes liées au soudage peuvent être minimisées en prenant en compte l'ensemble de la conception et du processus. Lors de la conception d'une structure de soudage, il convient d'adopter des joints de soudure moins rigides, de minimiser la quantité et la taille de la section transversale des soudures et d'éviter une concentration excessive des soudures. Les mesures suivantes peuvent être prises en termes de processus :

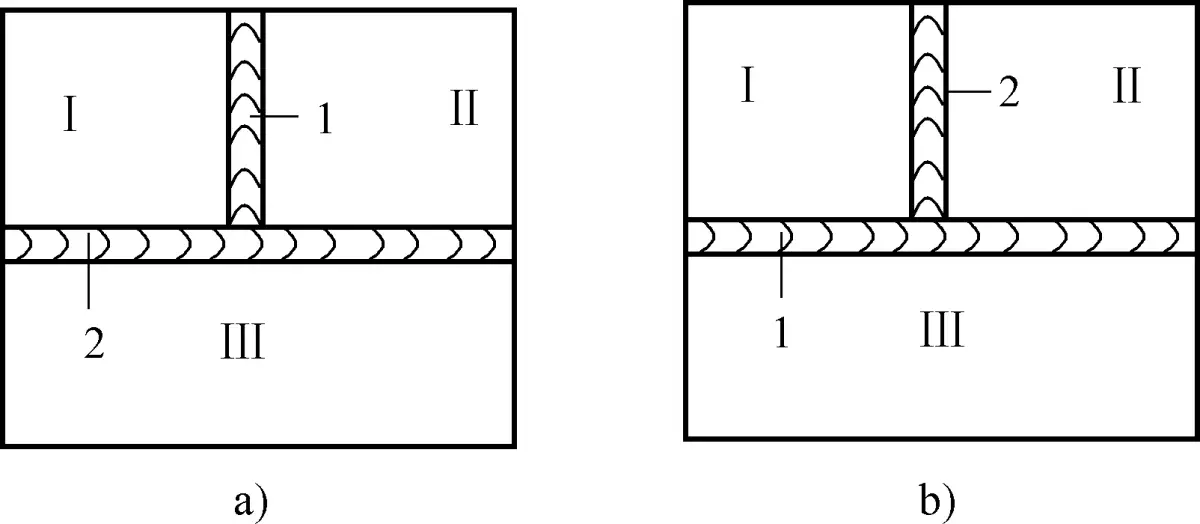

La détermination de la séquence de soudage doit permettre à la soudure de se rétracter librement autant que possible afin de réduire la contrainte. La contrainte de soudage générée par la séquence illustrée à la figure 4-10a est faible, tandis qu'à la figure 4-10b, la soudure 1 augmente d'abord la contrainte sur la soudure 2, augmentant ainsi la contrainte résiduelle.

a) Contrainte de soudage minimale, b) Contrainte de soudage substantielle.

Pendant le processus de refroidissement de la soudure, utilisez un marteau à tête ronde pour frapper la soudure uniformément et rapidement, ce qui provoque une déformation plastique locale du métal soudé, compensant une partie de la déformation due au retrait de la soudure, réduisant ainsi la contrainte résiduelle de la soudure.

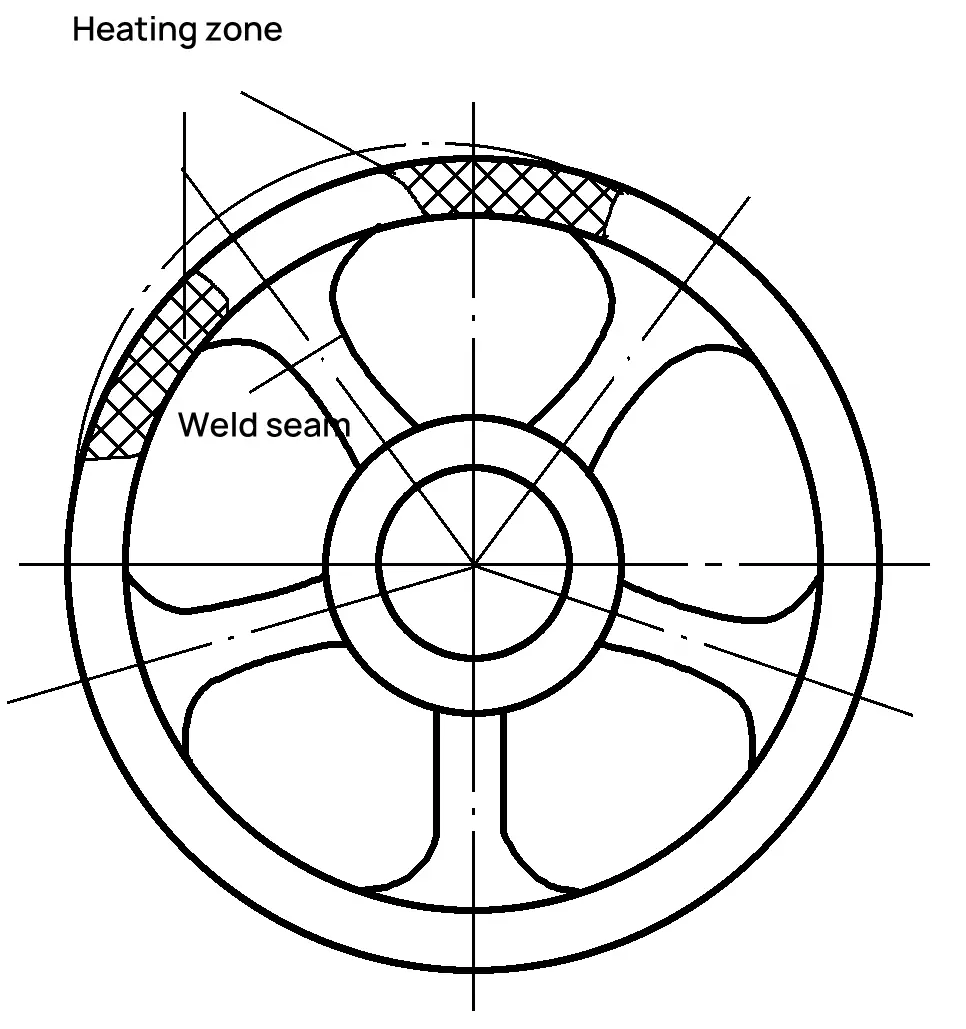

Avant le soudage, il faut chauffer une partie appropriée de la pièce (appelée zone de réduction des contraintes) pour l'allonger (figure 4-11). Après le soudage, pendant le refroidissement, la zone de réduction des contraintes et la soudure se rétractent dans la même direction, ce qui réduit les contraintes et les déformations dues au soudage.

Le préchauffage avant le soudage a pour but de réduire la différence de température entre la zone de soudage et le métal environnant, d'abaisser la vitesse de refroidissement de la zone de soudage et de réduire la dilatation et la contraction inégales pendant le chauffage et le refroidissement du soudage, réduisant ainsi les contraintes de soudage. Un refroidissement lent après le soudage peut avoir le même effet.

Toutefois, cette méthode complique le processus et ne convient qu'aux matériaux peu plastiques et susceptibles de se fissurer, tels que l'acier à haute et moyenne teneur en carbone, la fonte et l'acier allié.

Afin d'éliminer les contraintes résiduelles de la structure soudée, le recuit de détente est couramment utilisé dans la production. Pour les structures en acier au carbone et en acier faiblement ou moyennement allié, l'ensemble du composant ou une partie du joint de soudure peut être chauffé à 600-800°C après le soudage, puis lentement refroidi après avoir été maintenu à cette température pendant un certain temps. En général, plus de 80% de la contrainte résiduelle de soudage peuvent être éliminés.

Pour contrôler la déformation due au soudage, la taille et la forme des cordons de soudure doivent être raisonnablement sélectionnées lors de la conception de la structure de soudage, le nombre de cordons de soudure doit être minimisé autant que possible et la disposition des cordons de soudure doit être symétrique. Dans la production de structures soudées, les techniques suivantes peuvent généralement être appliquées :

Sur la base de calculs théoriques et de valeurs empiriques, la marge de retrait est prise en compte à l'avance lors de la préparation et du traitement des pièces à souder, afin que la pièce puisse atteindre la forme et la taille requises après le soudage.

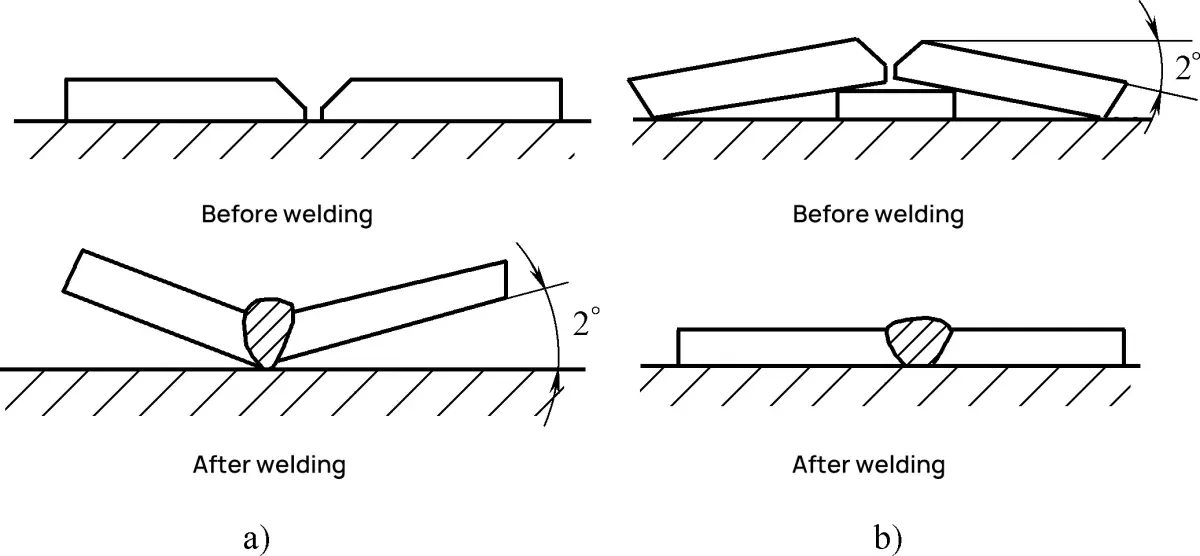

Sur la base de l'expérience ou de mesures, la taille et la direction de la déformation de la structure soudée sont estimées à l'avance. Pendant l'assemblage de la structure soudée, une déformation intentionnelle est créée dans la direction opposée mais d'une ampleur égale pour compenser la déformation produite après le soudage (voir figure 4-12).

a) Création d'une déformation angulaire

b) Neutralisation de la déformation angulaire

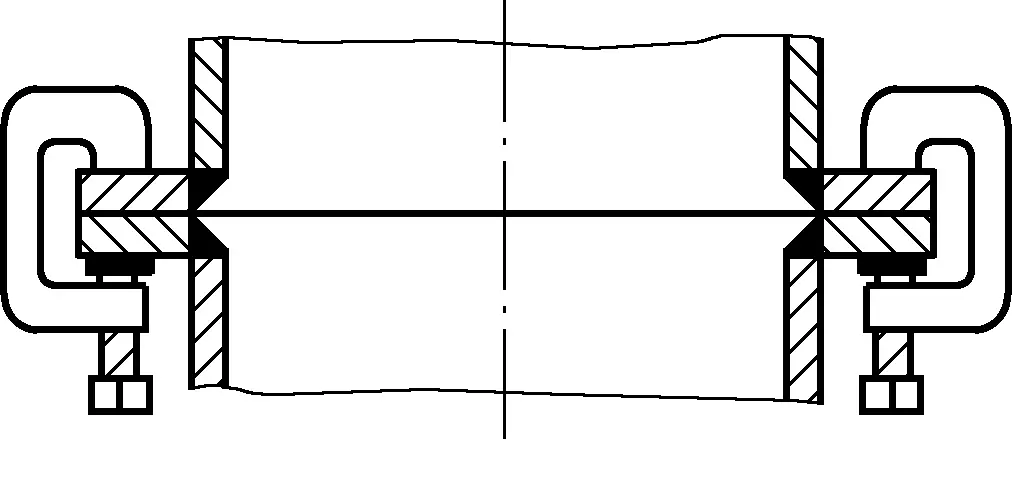

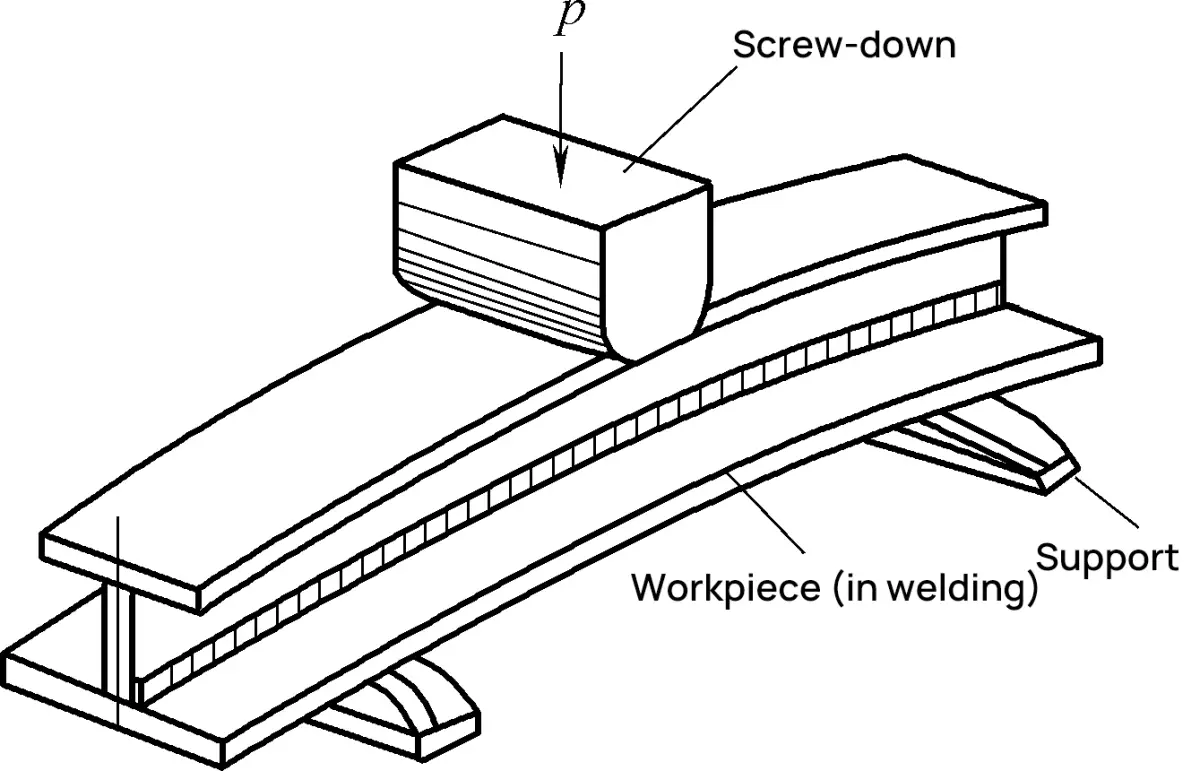

Les pièces à souder sont fixées pendant le soudage et la fixation rigide est retirée après que les pièces à souder ont refroidi à la température ambiante. Cette méthode permet d'éviter efficacement les déformations angulaires et les déformations ondulatoires, mais elle augmente les contraintes de soudage.

Cette méthode ne convient qu'aux structures en acier à faible teneur en carbone présentant une bonne plasticité et ne doit pas être utilisée pour les matériaux en fonte et en acier ayant une forte tendance à durcir afin d'éviter les fractures post-soudage. La figure 4-13 montre l'utilisation de la méthode de fixation rigide pour empêcher la déformation angulaire de la face de la bride.

Le choix d'une séquence de soudage raisonnable est essentiel pour contrôler la déformation du soudage. Pour le soudage des poutres à section symétrique, la séquence de soudage illustrée à la figure 4-14 permet de réduire efficacement la déformation du soudage.

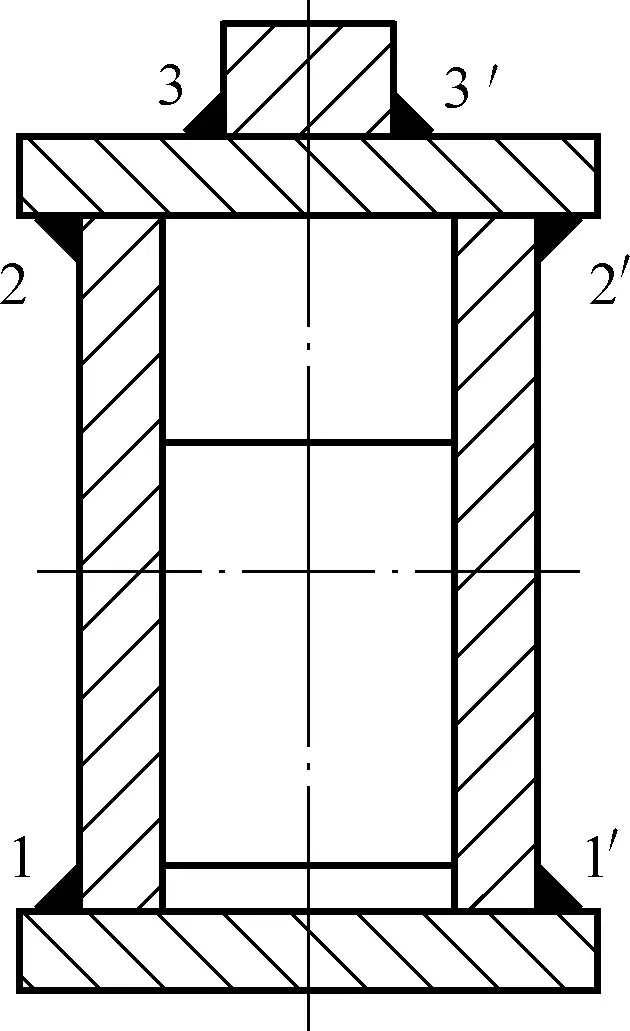

Pour les pièces présentant une répartition inégale des soudures, comme la poutre principale du pont roulant illustré à la figure 4-15, une séquence de soudage judicieuse consiste à demander à deux ouvriers de souder simultanément et symétriquement les soudures 1-1′ en premier, puis les soudures 2-2′ et enfin les soudures 3-3′. De cette manière, la déformation vers le haut causée par la soudure 1-1′ peut être essentiellement compensée par la déformation vers le bas causée par les soudures 2-2 et 3-3.

Pendant le processus de soudage, même si les mesures mentionnées ci-dessus sont prises, une déformation dépassant la valeur admissible peut parfois se produire. Les méthodes couramment adoptées pour corriger les déformations dues au soudage sont les suivantes :

La correction mécanique consiste à utiliser une force externe pour induire une déformation plastique dans le composant dans la direction opposée à la déformation du soudage, annulant ainsi la déformation de l'autre (figure 4-16). Cette méthode ne convient généralement qu'aux aciers à faible teneur en carbone et aux aciers ordinaires faiblement alliés, qui présentent une rigidité relativement faible et une bonne plasticité.

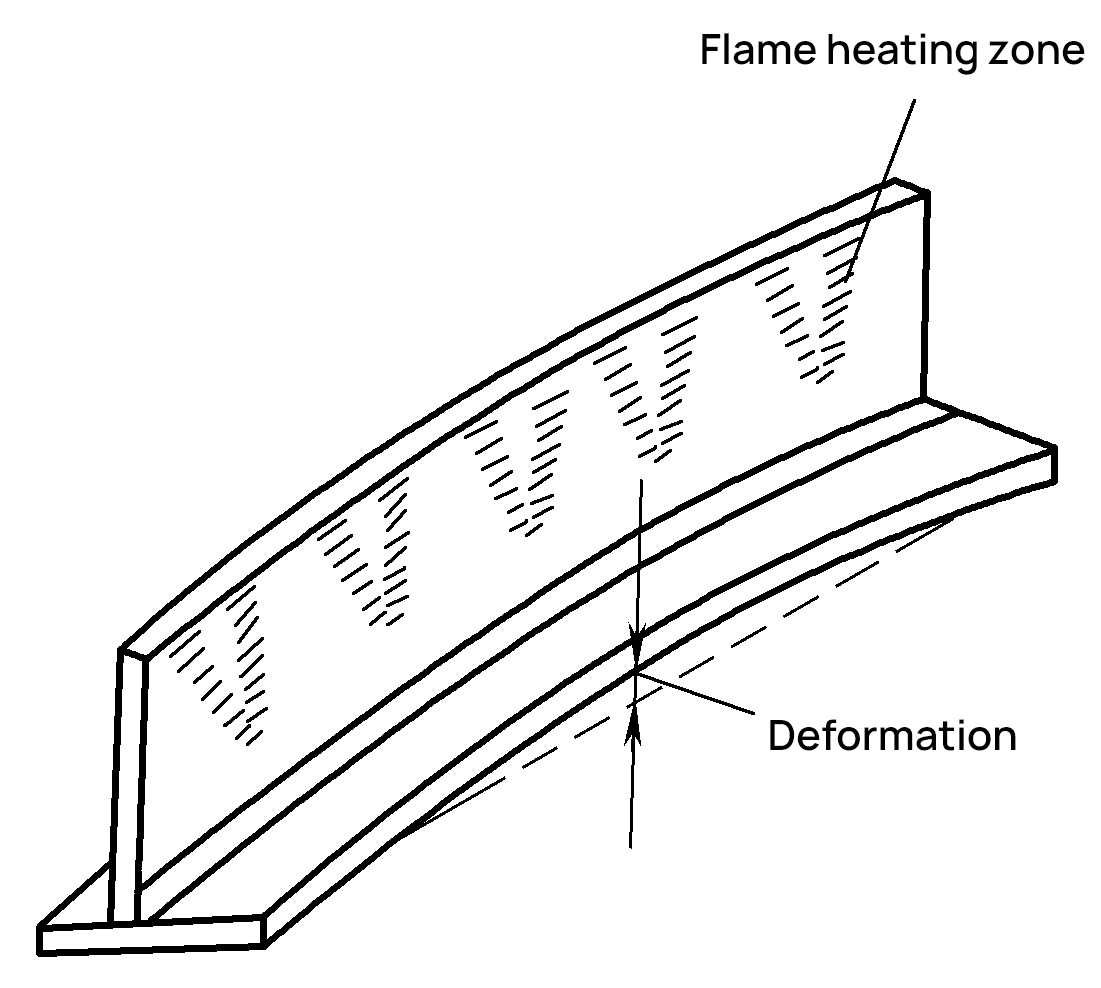

La correction à la flamme utilise le retrait de refroidissement après le chauffage local du métal pour corriger la déformation de soudage existante. La figure 4-17 montre une déformation vers le haut d'une poutre en T après soudage, qui peut être corrigée en chauffant la position de la bande avec une flamme. La zone de chauffage est triangulaire et la température de chauffage est comprise entre 600 et 800°C.

Après refroidissement, la bande se rétracte, provoquant une déformation inverse et redressant le composant soudé. Cette méthode convient principalement aux matériaux présentant une bonne plasticité et aucune tendance au durcissement.

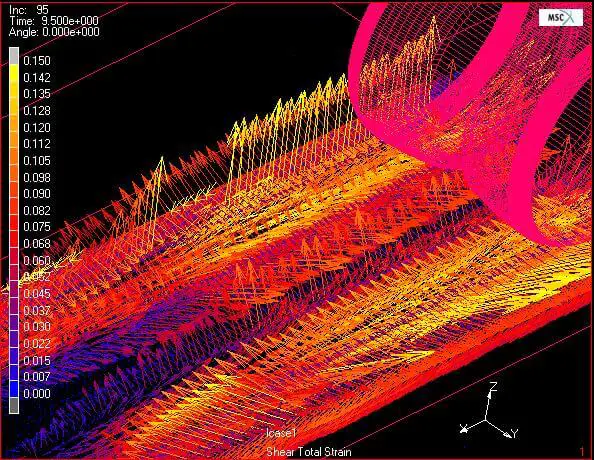

La réduction des contraintes par vibration (VSR) est une technique avancée de réduction des contraintes résiduelles dans les structures soudées et les matériaux d'ingénierie. Ce processus consiste à appliquer à la pièce des vibrations contrôlées à basse fréquence, généralement comprises entre 20 et 100 Hz. Lorsque l'effet combiné de la contrainte résiduelle et de la contrainte vibratoire induite dépasse localement la limite d'élasticité du matériau, une déformation plastique localisée se produit, entraînant une redistribution de la contrainte et une réduction globale.

L'efficacité de la VSR dépend de plusieurs facteurs :

La VSR offre plusieurs avantages par rapport aux méthodes de réduction des contraintes thermiques :

Toutefois, il est important de noter que la VSR peut ne pas convenir à tous les matériaux et à toutes les géométries, et que son efficacité peut varier en fonction de l'application spécifique.

La réduction des contraintes thermiques, également connue sous le nom de traitement thermique post-soudure (PWHT), est une méthode bien établie pour réduire les contraintes résiduelles dans les composants soudés. Le processus implique des cycles de chauffage, de trempage et de refroidissement soigneusement contrôlés :

Considérations clés pour un soulagement efficace des contraintes thermiques :

Bien que l'allègement des contraintes thermiques soit très efficace, une exécution incorrecte peut avoir des effets néfastes :

Pour obtenir des résultats optimaux, il est essentiel de.. :

En contrôlant soigneusement ces paramètres et en suivant les meilleures pratiques établies, le délestage thermique peut réduire efficacement les contraintes résiduelles, améliorant ainsi la stabilité dimensionnelle et la résistance à la fatigue des structures soudées.