Vous êtes-vous déjà demandé comment des tôles fines sont assemblées sans faille dans des machines complexes ? Cet article explore le monde fascinant des techniques de soudage, du soudage manuel à l'arc aux méthodes MIG et TIG. Vous découvrirez des astuces pratiques et des conseils d'experts pour améliorer vos compétences en matière de soudage et obtenir des résultats de premier ordre. Préparez-vous à transformer votre compréhension de la fabrication des métaux !

Des codes numériques arabes sont utilisés pour représenter les différentes méthodes de soudage des métaux. Ces codes numériques peuvent être utilisés sur le diagramme comme symbole de la méthode de soudage et doivent être marqués à la fin de la ligne guide.

Par exemple, le symbole de soudage suivant indique qu'une soudure d'angle est réalisée par soudage manuel à l'arc électrique.

(Le ![]() indique une soudure d'angleet le chiffre arabe 111 à la fin de la ligne de référence indique que le soudage manuel à l'arc électrique est utilisé).

indique une soudure d'angleet le chiffre arabe 111 à la fin de la ligne de référence indique que le soudage manuel à l'arc électrique est utilisé).

| Code | Méthode de soudage |

| 111 | Soudage manuel à l'arc (soudage à l'arc à l'électrode enrobée et consommable) |

| 131 | Soudage MIG (consommables) soudage à l'arc sous argon) |

| 135 | Dioxyde de carbone soudage sous protection gazeuse |

| 141 | Soudage TIG (soudage à l'arc au tungstène et à l'argon) |

| 311 | Soudage à l'oxygène et à l'acétylène |

| 21 | soudage par points |

| 782 | Étalon soudage par résistance (soudage de semences) |

Les codes numériques du tableau représentent les méthodes de soudage couramment utilisées pour les soudures minces. tôle la soudure.

| Formulaire de soudage | Accostage | Joint d'angle Joint en T | Rodage | ||

| Symboles de base |  Soudure à bord incurvé Soudure à bord incurvé |  Soudure de type I Soudure de type I |  Soudure d'angle Soudure d'angle |  Soudage par bouchon ou par fente Soudage par bouchon ou par fente |  Soudure par points Soudure par points |

Le soudage manuel à l'arc utilise des baguettes de soudage enrobées (enrobées de flux) et des pièces à souder comme électrodes, en utilisant la chaleur élevée (6000-7000 ℃) générée par la décharge de l'arc pour faire fondre le matériau. baguette de soudure et la pièce à usiner, les transformant en un seul corps.

La baguette de soudage est actionnée manuellement. Il est flexible, maniable et largement applicable, et peut être soudé dans toutes les positions. L'équipement utilisé est simple, durable et peu coûteux. La qualité de la soudure dépend du niveau technique de l'opérateur.

Les spécifications de soudage pour le soudage manuel à l'arc font référence au diamètre de la baguette de soudage, à l'intensité du courant de soudage, à la tension de l'arc et au type d'alimentation électrique (CA ou CC). Dans le cas du soudage manuel à l'arc en courant continu, il comprend également la sélection de la polarité.

2.1.1 Diamètre de la baguette de soudage

Le diamètre de la baguette de soudure a un impact significatif sur la durée de vie de la baguette. qualité du soudage et est étroitement liée à l'amélioration de la productivité.

L'utilisation d'une baguette de soudage trop épaisse entraînera une pénétration incomplète et une mauvaise formation de la soudure ; l'utilisation d'une baguette de soudage trop fine réduira la productivité. Le choix du diamètre de la baguette de soudage repose principalement sur l'épaisseur de la pièce à souder et la position de soudage.

Les valeurs de diamètre recommandées en fonction de l'épaisseur de la pièce soudée sont les suivantes (mm) :

| Épaisseur de la soudure | 0.5-1.0 | 1.5-2.0 | 2.5-3.0 | 3.5-4.5 | 5.0-7.0 |

| Diamètre de la baguette de soudage | 1.6 | 1.6-2.0 | 2.5 | 3.2 | 3.2-4.0 |

Lors du choix du diamètre de la baguette de soudage, il convient également de tenir compte des différentes positions de soudage. Une baguette de plus grand diamètre peut être utilisée pour soudage à plat.

Pour le soudage vertical, le soudage horizontal et le soudage en hauteur, il convient généralement de choisir une baguette de soudage de plus petit diamètre.

2.1.2 Sélection du courant de soudage

L'intensité du courant de soudage a un impact significatif sur la qualité de la soudure. Lorsque le courant de soudage est trop faible, il rend non seulement l'amorçage de l'arc difficile et l'arc instable, mais il provoque également des défauts tels qu'une pénétration incomplète et l'inclusion de laitier.

Lorsque le courant de soudage est trop élevé, il est facile de provoquer des défauts de brûlage et de contre-dépouille, et une combustion excessive des éléments d'alliage rendra la soudure trop chaude, ce qui affectera les propriétés mécaniques de la soudure et provoquera une inclusion de laitier due à l'écaillage et à la rupture du revêtement.

Le choix du courant de soudage est lié au type (composition du revêtement), au diamètre de la baguette de soudage, à la position de soudage et à la formation du joint soudé.

La relation entre l'intensité du courant de soudage et le diamètre de la baguette de soudage est la suivante :

| Diamètre de la baguette de soudage (mm) | 1.6 | 2.0 | 2.5 | 3.2 | 4.0 | 5.0 |

| Intensité actuelle | 25-40 | 40-70 | 70-90 | 80-130 | 140-200 | 190-280 |

| La relation entre le courant de soudage et le diamètre de la baguette de soudage est généralement exprimée comme suit : I = K * D Où ? I - courant de soudage (A) D - diamètre du fil de soudure (mm) K - coefficient empirique. | ||||||

| Diamètre de la tige de soudage (mm) | 1.6-2.0 | 2.0-4.0 | 4.0-6.0 | |||

| Coefficient d'expérience K | 15-30 | 30-40 | 40-60 | |||

Lors de l'utilisation de la valeur de courant calculée dans des applications pratiques, il est nécessaire de prendre en compte différentes positions de soudage.

Pour le soudage à plat, un courant de soudage plus important peut être utilisé ; pour le soudage vertical, le courant utilisé doit être réduit à 85-90% du courant utilisé pour le soudage à plat ; pour le soudage horizontal et aérien, le courant doit être réduit à 80-85% du courant utilisé pour le soudage à plat.

Lors du soudage de pièces en acier inoxydable en position plate, il convient de sélectionner un courant de soudage plus faible, car le noyau de soudage présente une résistance élevée et a tendance à devenir rouge.

Lors de la sélection du courant de soudage, les points suivants doivent être pris en compte :

(1) Le courant de soudage est-il approprié ?

a) Elle peut être déterminée par l'observation des éclaboussures (grandes éclaboussures lorsque le courant est trop important, petites éclaboussures lorsque le courant est trop faible et que le fer et les scories ne sont pas facilement séparables) ;

b) Observer la formation de la soudure : (si le courant est trop important, il y aura une différence de hauteur excessive, une grande profondeur de fusion et un décolletage facile ; si le courant est trop faible, il y aura une grande différence de hauteur sur la soudure et une mauvaise fusion avec le métal de base) ;

c) Observer la baguette de soudure : (si le courant est trop important, la baguette de soudure devient rouge et le revêtement se détache ; si le courant est trop faible, l'arc est instable et la baguette est facilement coincée).

(2) Le choix du courant de soudage doit également tenir compte de l'épaisseur de la pièce, de la forme du joint, de la position de soudage et des conditions du site. Pour les pièces épaisses, les espaces étroits, les températures ambiantes basses, mais les bonnes conditions de ventilation, un courant de soudage plus élevé peut être utilisé.

(3) En résumé, tout en garantissant la qualité de la soudure, il convient d'utiliser autant que possible des baguettes de soudage de grand diamètre et des courants de soudage élevés afin d'améliorer la productivité du soudage.

2.1.3 Tension d'arc

La tension d'arc fait référence à la chute de tension entre les deux extrémités (deux électrodes) de l'arc. Lorsque la baguette de soudage et le matériau de base sont fixes, la tension de l'arc est élevée lorsque l'arc est long, et faible lorsque l'arc est court.

Pendant le soudage, la distance entre l'extrémité de la baguette de soudage et la pièce à souder est appelée longueur de l'arc. La longueur de l'arc a un impact significatif sur la qualité de la soudure.

En général, la formule empirique suivante peut être utilisée pour déterminer la longueur de l'arc :

L = () D

Où ?

L - longueur de l'arc (mm)

D - diamètre du fil de soudure (mm)

k - coefficient empirique

Lorsque la longueur de l'arc est supérieure au diamètre de la baguette de soudage, on parle d'arc long ; lorsque la longueur de l'arc est inférieure au diamètre de la baguette de soudage, on parle d'arc court.

Lors de l'utilisation d'électrodes acides, il convient de procéder à un soudage à l'arc long afin que l'arc puisse brûler de manière stable et obtenir un bon joint de soudure. Lors de l'utilisation d'électrodes alcalines, il convient de procéder à un soudage à l'arc court.

Pendant le soudage, l'arc ne doit pas être trop long, sinon la combustion de l'arc sera instable, ce qui entraînera une mauvaise qualité de la soudure et des écailles inégales sur la surface de la soudure.

2.1.4 Sélection du type d'alimentation et de la polarité

Le choix du type d'alimentation repose principalement sur les éléments suivants le type de soudage tige. En général, les électrodes acides peuvent être alimentées en courant alternatif ou continu, tandis que les électrodes alcalines doivent être alimentées en courant continu pour garantir la qualité du soudage.

(Lorsqu'il est possible d'utiliser à la fois du courant alternatif et du courant continu, l'alimentation en courant alternatif doit être utilisée autant que possible, car elle présente une structure simple, un faible coût et une maintenance aisée).

L'utilisation d'une machine à souder à courant continu pose un problème de sélection de la polarité. Lorsque l'électrode positive de la machine à souder est connectée à la pièce à souder et que l'électrode négative est connectée à la baguette de soudage, cette méthode de connexion est appelée connexion positive ou polarité positive ; lorsque l'électrode négative de la machine à souder est connectée à la pièce à souder et que l'électrode positive est connectée à la baguette de soudage, on parle de connexion inversée ou de polarité inversée.

Lors de l'utilisation d'une machine à souder à courant continu pour le soudage, le choix de la polarité dépend principalement des propriétés de la baguette de soudage et de la chaleur requise par la pièce à souder. Les principes de sélection sont les suivants :

Lors du soudage de structures importantes, des électrodes alcalines à faible teneur en hydrogène telles que E4315 (J417), E5015 (J507) peuvent être utilisées, et des électrodes inverses à courant continu peuvent être utilisées. soudage par polarité est spécifié pour réduire la production de porosité.

Lors de l'utilisation d'électrodes acides titane-calcium telles que 4303 (J422), le soudage en courant alternatif ou continu peut être utilisé. Lors du soudage de tôles d'acier minces, d'aluminium et de alliages d'aluminiumPour les pièces en laiton et autres pièces soudées, il convient d'inverser la polarité du courant continu.

| Défaut | Caractéristiques des défauts | Cause de l'événement | mesure préventive |

| Écart dimensionnel | La densité de la soudure, le renforcement, la taille de la patte de soudure, etc. sont trop grands ou trop petits. | Mauvais choix du diamètre de l'électrode et des spécifications de soudageMauvaise conception des rainures et mauvais gestes de manipulation des bandes | La sélection correcte du diamètre de l'électrode et des paramètres de soudage peut améliorer le niveau de la technologie d'exploitation. |

| Sous-coupe | Les bosses dans le métal de base de la cordon de soudure | Spécifications de soudage inadéquates, courant excessif, arc trop long et vitesse de soudage trop rapide. L'angle de la baguette de soudage est incorrect, le geste de l'opération est mauvais et la position du joint de soufflage de l'arc est incorrecte. | Réduire le courant de soudage, ne pas tirer l'arc trop longtemps, et la vitesse du convoyeur de bord peut être légèrement plus lente, tandis que le convoyeur du milieu peut être légèrement plus rapide. L'angle d'inclinaison de la baguette de soudage est approprié. |

| Stomie | Il y a des pores pris en sandwich dans le cordon de soudure. | Les taches d'oxyde, de rouille et d'huile sur la surface de la pièce soudée ne sont pas nettoyées, la baguette de soudage absorbe l'humidité, le courant de soudage est trop faible, l'arc est trop long, la vitesse de soudage est trop rapide, l'effet protecteur du revêtement est médiocre et le geste opérationnel est médiocre. | Nettoyer les rainure de soudureSécher la baguette de soudage conformément à la réglementation, augmenter le courant de soudage de manière appropriée, réduire la vitesse de soudage et empêcher le gaz de s'échapper. |

| Manque de pénétration | Collage incomplet entre la baguette de soudage et le métal de base | Mauvaise conception de la rainure et de la fente, angle incorrect de la baguette de soudage, mauvais gestes, apport de chaleur insuffisant, faible courant, vitesse de soudage rapide et élimination incomplète des oxydes de laitier de soudage de la rainure. | Choisissez une taille de rainure appropriée, choisissez un courant de soudage plus élevé ou ralentissez la vitesse de soudage pour améliorer la technologie de fonctionnement. |

| Brûler à travers | Lors du soudage de plaques minces, des trous sont brûlés sur le métal de base. | Spécifications de soudage incorrectes (courant excessif), mauvaise qualité de l'air, etc. méthodes de soudage | Sélectionnez un courant de soudage plus faible pour accélérer la vitesse de soudage de manière appropriée. |

Le soudage par protection au CO2 utilise le gaz CO2 comme gaz protecteur et le fil comme électrode dans le gaz d'électrode consommable. arc métallique soudure. Ses caractéristiques sont les suivantes :

a) Le gaz CO2 est largement disponible et rentable, avec des coûts équivalents à 40-50% de soudage manuel à l'arc ;

b) Taux de dépôt élevé, grande profondeur de pénétration, absence de scories et source de chaleur concentrée, d'où une productivité élevée ;

c) Le soudage en position complète peut être effectué en utilisant des fils fins et des méthodes de transition en court-circuit ;

d) Les tôles minces de 1 à 3 mm peuvent être soudées à l'aide de fils fins, avec une déformation minimale après le soudage ;

e) La teneur en hydrogène de la soudure est faible, et celle-ci présente une forte résistance à la corrosion et une bonne résistance aux fissures ;

f) Le soudage sous protection CO2 permet d'observer facilement l'arc et le bain de fusion grâce à la brillance de l'arc, ce qui permet de détecter et d'ajuster les problèmes en temps voulu, garantissant ainsi la qualité de la soudure ;

g) En raison du fort effet d'oxydation du gaz CO2 dans l'espace de l'arc, les éclaboussures se produisent facilement et la soudure est sujette à la porosité. Le soudage au CO2 est susceptible d'être perturbé par la circulation de l'air, ce qui limite son utilisation pour la construction en extérieur.

Les principaux paramètres de soudage pour le soudage au gaz CO2 sont le diamètre du fil, le courant de soudage, la tension de l'arc, la vitesse de soudage, le débit de gaz, la polarité du courant et la longueur de l'allonge du fil.

3.1.1 Choix du diamètre du fil :

| Diamètre du fil de soudage (mm) | Forme de transfert de gouttelettes | Épaisseur de la plaque (mm) | Position de soudure |

| 0.5-0.8 | court-circuit | 1.0-2.5 | Poste complet |

| céréales | 2.5-4.0 | niveau | |

| 1.0-1.4 | court-circuit | 2.0-8.0 | Poste complet |

| céréales | 2.0-12 | niveau |

Le diamètre du fil utilisé pour la mesure du CO2 Le soudage sous protection gazeuse a une large gamme d'applications. Les fils fins peuvent être utilisés pour le soudage de plaques minces, le soudage à plat et le soudage toutes positions (transition en court-circuit). Les fils épais ne conviennent qu'au soudage de plaques épaisses et au soudage en position horizontale (transition globulaire).

3.1.2 Matériau du fil :

Le fil à âme pleine Ho8Mn2SiA est couramment utilisé pour le soudage des structures en acier à faible teneur en carbone et en alliages légers.

Les propriétés mécaniques du fil comprennent σb ≥ 490MPa et σ ≥ 392MPa.

3.1.3 Sélection du courant de soudage et de la tension d'arc :

| Diamètre du fil de soudage (mm) | Transition en court-circuit | Transition granulaire | ||

| Actuel (A) | Tension (V) | Actuel (A) | Tension (V) | |

| 0.5 | 30-60 | 16-18 | ||

| 0.6 | 30-70 | 17-19 | ||

| 0.8 | 50-100 | 18-21 | ||

| 1.0 | 70-120 | 18-22 | ||

| 1.2 | 90-150 | 19-23 | 160-400 | 25-38 |

| 1.6 | 140-200 | 20-24 | 200-500 | 26-40 |

3.1.4 Vitesse de soudage :

La vitesse de soudage appropriée est de 30 à 60 cm/min.

3.1.5 LES ÉMISSIONS DE CO2 le débit de gaz :

Le débit de gaz est généralement lié au courant de soudage. Lors du soudage de plaques minces avec de faibles courants, le débit de gaz peut être plus faible. Lors du soudage de plaques épaisses avec des courants importants, le débit de gaz doit être augmenté de manière appropriée.

Pour le soudage à fil fin, le débit de gaz CO2 est de 5-15L/min, et pour le soudage à fil épais de plaques épaisses, le débit de gaz CO2 est de 15-25L/min.

3.1.6 Polarité de l'alimentation :

Lors du soudage d'acier à faible teneur en carbone et d'acier de construction faiblement allié à l'aide de gaz de protection CO2, on utilise généralement une connexion inversée en courant continu (le pôle négatif de l'électrode de soudage).

La machine à souder à courant continu est connectée à la pièce à souder, et le pôle positif est connecté à l'électrode, ce que l'on appelle la méthode de connexion inversée).

3.1.7 Longueur de l'extension du câble :

La longueur d'extension du fil correspond à la distance entre l'extrémité du fil et l'embout conducteur de la buse. En général, elle est environ 10 fois supérieure au diamètre du fil.

Spécifications pour les produits minces soudage de plaques en utilisant un fil fin pour le soudage sous protection gazeuse au CO2.

| Épaisseur de la soudure (mm) | Formulaire commun | Dégagement de l'assemblage (mm) | Diamètre du fil de soudage (mm) | Tension d'arc (V) | Courant de soudage (A) | Débit de gaz (L/min) |

| ≤ |  | ≤ | 18-1919-20 | 30-5060-80 | 6-7 | |

| ≤ | 20-21 | 80-100 | 7-8 | ||

| ≤ | ||||||

| ||||||

Causes des défauts de CO2 le soudage sous protection gazeuse et les mesures préventives

| Nom du défaut | Casques | Mesures de prévention |

| Fissure | Le rapport profondeur/largeur de la soudure est trop important. | Augmenter la tension de l'arc ou diminuer le courant de soudage pour élargir la soudure et réduire la pénétration. |

| La taille de la soudure est trop petite (surtout pour les soudures d'angle et de la racine). | Réduire la vitesse de déplacement pour augmenter la section transversale de la soudure. | |

| Le cratère de l'arc à la fin de la soudure se refroidit trop rapidement. | Utiliser des mesures d'atténuation pour réduire la vitesse de refroidissement et remplir correctement le cratère de l'arc. | |

| Inclusion de scories | L'utilisation du soudage multipasse à l'arc court-circuité entraîne la présence d'inclusions de type laitier. | Nettoyer la coquille de laitier brillante sur le cordon de soudure avant de souder la passe suivante. |

| Une vitesse de déplacement élevée entraîne la présence d'inclusions de type film d'oxyde. | Réduire la vitesse de déplacement, utiliser un fil de soudage (fourré, solide) à plus forte teneur en désoxydant et augmenter la tension de l'arc. | |

| Stomie | Protection insuffisante contre les gaz | Augmenter le débit du gaz protecteur pour éliminer tout l'air de la zone de soudage. Nettoyer les éclaboussures à l'intérieur de la buse de gaz pour éviter que le flux d'air (causé par les ventilateurs, l'ouverture de la porte, etc. Marcher moins vite pour réduire la distance entre la buse et la pièce à souder. Le pistolet de soudage doit être maintenu à la queue de la soudure jusqu'à ce que le cratère de l'arc se solidifie. |

| Fil de soudure contaminé | Utilisez un fil de soudure propre et sec pour éliminer les taches d'huile qui adhèrent au fil dans le dispositif d'alimentation du fil ou dans le tube de guidage du fil. | |

| La pièce est contaminée | Avant le soudage, éliminez l'huile, la rouille, la peinture et la poussière de la rainure et utilisez un fil de soudage à forte teneur en désoxydant. | |

| Tension d'arc trop élevée | Réduire la tension de l'arc | |

| La distance entre la buse et la pièce est trop grande | Réduire la longueur d'extension du fil de soudage | |

| Sans objet | La zone de soudage présente une pellicule d'oxyde ou de la rouille. | Éliminer la peau d'oxyde et les impuretés de la rainure et de la surface de la pièce avant le soudage. |

| Énergie linéaire insuffisante | Augmenter la vitesse d'alimentation du fil et la tension de l'arc, réduire la vitesse de marche | |

| Inapproprié technologie du soudage | L'utilisation de l'oscillation permet d'arrêter instantanément la sensibilité le long de la rainure et de maintenir la direction du fil de soudage à l'avant du bain de soudure. | |

| Conception déraisonnable de l'articulation | L'angle inclus du joint biseauté doit être maintenu suffisamment grand pour atteindre le degré de la rainure en utilisant la longueur d'extension du fil de soudage et les caractéristiques de l'arc appropriées. Remplacer la rainure en V par une rainure en U | |

| Manque de pénétration | Taille de la rainure inappropriée | La conception de l'écoute de la rainure doit être raisonnable, de sorte que la profondeur de fusion puisse atteindre le fond de l'écoute de la rainure, tout en maintenant une distance appropriée entre la buse et la pièce à usiner afin de réduire les arêtes émoussées. Fixer ou augmenter l'écart entre les racines du joint d'aboutage |

| Mauvaise opération de soudage | Positionner le fil de soudage à un angle de marche approprié pour obtenir une pénétration maximale, tout en maintenant l'arc au premier plan du bain de soudure. | |

| Énergie linéaire inappropriée | Augmenter la vitesse d'alimentation du fil pour obtenir un courant de soudage plus important et maintenir une distance appropriée entre la buse et la pièce à souder. | |

| Grande pénétration de la fusion | Énergie linéaire excessive | Réduire la vitesse d'alimentation du fil et la tension de l'arc pour augmenter la vitesse de marche |

| Traitement incorrect des rainures | Réduire les écarts excessifs entre les racines et augmenter les arêtes émoussées. |

Le soudage à l'électrode sans fusion avec protection gazeuse, également connu sous le nom de soudage au gaz inerte de tungstène (TIG), est une méthode de soudage à l'arc qui utilise un gaz inerte (argon) comme agent de protection contre la corrosion. gaz de protection et l'électrode de tungstène comme électrode non fondante. La source de chaleur pour la fusion est produite par l'arc entre l'électrode de tungstène et le métal de base (pièce).

Cette méthode peut être réalisée avec ou sans métal d'apport (fil de soudure), en s'appuyant sur la fusion du métal de base lui-même (généralement utilisé pour le soudage de composants structurels d'une épaisseur inférieure ou égale à quelques millimètres).

Le soudage sous protection de gaz inerte de tungstène (soudage TIG) convient au soudage de plaques minces de matériaux tels que l'aluminium et les alliages d'aluminium, l'acier inoxydable et l'acier de construction ordinaire au carbone.

Pendant le soudage TIG, le gaz argon ne sert que de protection mécanique. Il est très sensible à l'huile, à la rouille et aux autres impuretés présentes à la surface de la pièce et du métal d'apport (fil de soudure). S'il n'est pas correctement nettoyé, des défauts tels que la porosité et l'inclusion de scories sont susceptibles de se produire dans la soudure.

Par conséquent, avant le soudage, la surface du joint de la pièce doit être nettoyée chimiquement ou mécaniquement des taches d'huile et de la rouille dans une fourchette de 30 à 50 millimètres (le fil de soudage doit également être nettoyé des taches d'huile et de la rouille), de manière à garantir une qualité de soudage fiable.

4.1.1 Paramètres de soudage

Les principaux paramètres de soudage TIG sont les suivants puissance de soudage l'alimentation et la polarité, le courant de soudage, la tension de l'arc, la vitesse de soudage, le diamètre de l'électrode de tungstène et la forme de l'extrémité, le diamètre de la buse et le débit de gaz, la distance entre la buse et la surface de la pièce et l'angle d'inclinaison de la torche de soudage.

① Sélection de l'alimentation et de la polarité

| Matériaux métalliques | Alimentation en courant continu | Alimentation en courant alternatif | |

| Connexion directe | Connexion inversée | ||

| Alliage d'aluminium Acier inoxydable Acier au carbone Faible acier allié | × ×Bon Bon bon | Disponible Disponible × × × | Bon Bon Disponible Disponible Disponible |

② Courant de soudage

Le courant de soudage est le paramètre de soudage le plus important qui détermine la qualité de la soudure. pénétration de la soudure. Le courant de soudage est choisi en fonction de la profondeur de soudage requise et du courant que l'électrode de tungstène peut supporter.

Différents courants de soudage TIG manuel pour différents types de joints :

| Épaisseur de la plaque (mm) | Formulaire commun | Courant de soudage (A) | ||

| Soudage à plat | Soudage vertical | Soudage en hauteur | ||

| 1.5 | Accostage | 800-100 | 70-90 | 70-90 |

| Rodage | 100-120 | 80-100 | 80-100 | |

| Joint d'angle | 80-100 | 70-90 | 70-90 | |

| 2.5 | Accostage | 100-120 | 90-110 | 90-110 |

| Rodage | 110-130 | 100-120 | 100-120 | |

| Joint d'angle | 100-120 | 90-110 | 90-110 | |

| 3.2 | Accostage | 120-140 | 110-130 | 105-125 |

| Rodage | 130-150 | 120-140 | 120-140 | |

| Joint d'angle | 120-140 | 110-130 | 115-135 | |

Note : Lorsque l'épaisseur de la plaque est inférieure à quelques millimètres, millimètres et millimètres, le courant de soudage peut être calculé à partir des valeurs limites inférieures indiquées dans ce tableau.

③ Tension d'arc

La tension de l'arc est le principal paramètre qui détermine la largeur de la soudure. En soudage TIG, une tension d'arc plus faible est généralement utilisée pour obtenir une bonne protection du bain de soudure. La tension d'arc couramment utilisée est comprise entre 10 et 20 V.

④ Diamètre et forme de l'extrémité de l'électrode en tungstène

Le choix du diamètre de l'électrode de tungstène dépend du type de source de courant de soudage à utiliser, ainsi que la polarité et l'intensité du courant.

Dans le même temps, le tranchant de l'extrémité de l'électrode en tungstène a également un certain impact sur la profondeur, la largeur et la stabilité de la soudure. Les paramètres recommandés dans le tableau ci-dessous peuvent être sélectionnés.

Plage de courant de soudage admissible pour différents diamètres d'électrodes en tungstène :

| Diamètre de l'électrode de tungstène (mm) | Courant continu (A) | Alimentation en courant alternatif (A) | ||||

| Connexion directe | Connexion inversée | |||||

| Tungstène pur | Thorium tungstène cérium tungstène | Tungstène pur | Thorium tungstène cérium tungstène | Tungstène pur | Thorium tungstène cérium tungstène | |

| 1.6 | 40-130 | 60-150 | 10-20 | 10-20 | 45-90 | 60-120 |

| 2.0 | 75-180 | 100-200 | 15-25 | 15-25 | 65-125 | 85-160 |

| 2.5 | 130-230 | 170-250 | 17-30 | 17-30 | 80-140 | 120-210 |

Avant d'utiliser l'électrode de tungstène, il est nécessaire de s'assurer que sa surface est exempte de bavures et de tout autre métal ou matériau. non métallique Il n'y a pas d'inclusions, de cicatrices, de fissures ou d'autres impuretés.

Sinon, des arcs électriques peuvent se produire dans la pince de la torche de soudage et contaminer le bain de soudure.

La longueur de l'extension de l'électrode de tungstène est généralement choisie de 1 à 2 fois le diamètre de l'électrode de tungstène.

Forme de la pointe de l'électrode en tungstène et plage de courant :

| Diamètre de l'électrode en tungstène (mm) | Diamètre de l'embout (mm) | Angle de la pointe (°) | DC connexion directe | |

| DC constant (A) | Courant d'impulsion (A) | |||

| 12 | 2-15 | 2-25 | ||

| 20 | 5-30 | 5-60 | ||

| 25 | 8-50 | 8-100 | ||

| 30 | 10-70 | 10-140 | ||

| 35 | 12-90 | 12-180 | ||

| 45 | 15-150 | 15-250 | ||

⑤ Vitesse de soudage

La vitesse de soudage TIG dépend de l'épaisseur de la pièce et du courant de soudage. En raison du courant plus faible que l'électrode de tungstène peut supporter, la vitesse de soudage est généralement inférieure à 20 m/h (contrôlée entre 15 et 18 m/h).

⑥ Débit de gaz et diamètre de la buse

Le diamètre de la buse dépend de l'épaisseur de la pièce et de la forme du joint, et le débit de gaz doit être augmenté en conséquence lorsque le diamètre de la buse augmente.

Lorsque l'ouverture de la buse est de 8 à 12 millimètres, le débit du gaz de protection est de 5 à 15 litres par minute ; lorsque l'ouverture de la buse est de 14 à 22 millimètres, le débit du gaz est de 10 à 20 litres par minute. Le débit de gaz est également lié à l'environnement de soudage.

En cas de flux d'air important, le débit de gaz doit être augmenté.

Les soudeurs expérimentés peuvent juger de l'effet de la protection à l'argon en observant la couleur de la surface du métal soudé pendant le processus.

Si l'effet de protection n'est pas idéal, le débit d'argon doit être soigneusement ajusté, le diamètre de la buse doit être augmenté, la surface doit être augmentée et, si nécessaire, la protection à l'argon de la face arrière doit être augmentée.

| Science des matériaux | Épaisseur de la plaque (mm) | Position de soudage | Courant de soudage (A) | Vitesse de soudage (M/MIN) | Diamètre de l'électrode en tungstène (MM) | Diamètre du fil d'apport (MM) | Débit d'argon (L/MIN) | Diamètre de la buse (MM) |

| Alliage d'aluminium | 1.2 | Horizontal et vertical | 65-80 50-70 | 5-8 | ||||

| 2 | Horizontale et inclinaison horizontale | 110-140 90-120 | 5-85-10 | |||||

| 3 | Horizontale et inclinaison horizontale | 150-180 130-160 | 7-11 | |||||

| 4 | Horizontal et vertical | 200-230 180-210 | ||||||

| acier inoxydable | 1 | Positionnement à plat | 50-80 50-80 | |||||

| Positionnement à plat | 80-120 80-120 | |||||||

| Positionnement à plat | 105-150 | |||||||

| Positionnement à plat | 150-200 |

Gaz inerte de tungstène processus de soudage défauts.

| Défaut | Raisons de production | Mesure préventive |

| Inclusion de tungstène | (1) Allumage par arc de contact (2) Fusion de l'électrode de tungstène | (1) Utiliser un oscillateur à haute fréquence ou un générateur d'impulsions à haute tension pour amorcer l'arc. (2) réduire le courant de soudage ou augmenter le diamètre de l'électrode de tungstène, serrer la pince de l'électrode de tungstène et réduire la longueur d'extension de l'électrode de tungstène (3) ajuster l'électrode de tungstène fissurée ou déchirée |

| Mauvais effet de protection contre les gaz | Les composants inutiles tels que l'hydrogène, l'azote, l'air et la vapeur d'eau sont mélangés sur le trajet du gaz. | (1) En utilisant de l'argon d'une pureté de% (2) disposer d'une avance de gaz suffisante et d'un temps d'arrêt du gaz retardé (3) raccorder correctement les conduites d'eau et les conduites de gaz, afin d'éviter toute confusion (4) un bon nettoyage avant soudage (5) sélectionner correctement le débit du gaz protecteur, la taille de la buse, la longueur d'extension de l'électrode, etc. |

| Instabilité de l'arc | (1) Il y a des taches d'huile sur la partie soudée. (2) La taille de la rainure du joint est trop étroite. (3) L'électrode de tungstène est contaminée. (4) Le diamètre de l'électrode de tungstène est trop grand. (5) L'arc est trop long | (1) Effectuer un bon nettoyage avant le soudage (2) Élargir la rainure, raccourcir la longueur de l'arc (3) Retirer la partie contaminée (4) Choisir la taille et le mandrin appropriés de l'électrode (5) Diminuer la distance de la buse |

| Perte excessive d'électrode de tungstène | (1) Mauvaise protection contre les gaz, oxydation de l'électrode de tungstène (2) Connexion à polarité inversée (3) Surchauffe de la pince (4) Diamètre de l'électrode de tungstène trop faible (5) Oxydation de l'électrode de tungstène lors de l'arrêt du soudage | (1) Nettoyer la buse, réduire la distance de la buse et augmenter de manière appropriée le débit d'argon. (2) Modifier la polarité de l'alimentation électrique. (3) Polir l'électrode serrage et la remplacer par une nouvelle. (4) Augmenter le diamètre de l'électrode de tungstène. (5) Prolonger le délai d'alimentation en gaz de latence d'au moins 1S/10A. |

Remarque : à l'exception des défauts propres au soudage TIG mentionnés ci-dessus, les autres défauts sont fondamentalement les mêmes que pour le soudage manuel à l'arc.

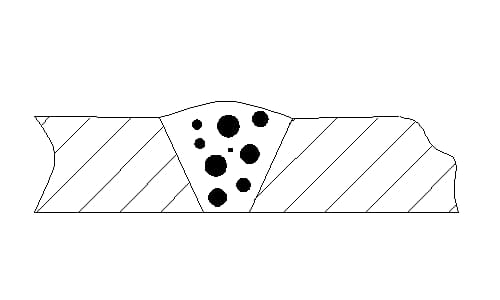

Le soudage par résistance par points est une méthode de soudage par résistance qui consiste à assembler et à chevaucher le joint de la pièce soudée et à le presser entre deux électrodes pour faire fondre le métal mère en une soudure par chaleur de résistance.

Le processus de soudage par points peut être divisé en trois étapes : préchargement de l'élément soudé entre les électrodes, chauffage de la zone de soudage à la température requise et refroidissement de la zone de soudage sous la pression des électrodes.

La qualité du spot joints soudés dépend principalement de la taille de la zone de fusion (diamètre et taux de pénétration).

Dans le même temps, les défauts de surface tels qu'une indentation excessive, des fissures superficielles et des dommages liés à l'adhérence réduiront également la durée de vie du produit. résistance à la fatigue de l'articulation.

Caractéristiques du procédé de soudage par points : faible tension, courant élevé, efficacité de production élevée, faible déformation, chevauchement limité, pas besoin d'ajouter des matériaux de soudage tels que des baguettes de soudage, des fils et des flux, facile à automatiser, principalement utilisé pour les structures en plaques minces.

Les électrodes de soudage par points se composent de quatre parties : l'extrémité, le corps principal, la queue (conique ou filetage) et le trou de refroidissement.

Il existe cinq formes communes d'électrodes.

Où 1 représente l'extrémité, 2 représente le corps principal, 3 représente la queue et 4 représente le trou d'eau de refroidissement.

Formes standard des électrodes de soudage par points :

Soudage par points Matériau de l'électrode.

| Nom du matériau | Fraction de masse de la composition de l'alliage % | performance | Appliquer | |||

| Résistance à la traction MPa | Dureté HB | Conductivité IACSx10-2 | Température de ramollissement ℃ | |||

| Pureté froide et dure T2 | Impuretés< | 250-360 | 75-100 | 98 | 150-250 | Soudage par points d'aluminium résistant à la rouille 5A02, 2A21 (LF2, LF21) |

| Acier vert cadmium Qcd | Cd, les autres sont des Cu | 400 | 100-120 | 80-88 | 250-300 | Aluminium durci 2A12CZ (LY12CZ) après soudage par points et trempe |

| Bronze gravé | Les autres sont des Cu | 480-500 | 110-135 | 65-75 | 510 | Soudage par points de l'acier à faible teneur en carbone Q235, 08, 10, 20 |

| Acier au chrome-cobalt HD1 | Cr, les autres sont des Cu | 170-190 | 75 | ≥600 | Acier et acier inoxydable | |

Dimensions de l'électrode de base.

| Diamètre D du corps de l'électrode (mm) | Diamètre de l'extrémité de l'électrode d (mm) | Filetage du tuyau d'échappement G (en) | ||

| 5-10 | 20-75 | 100 | ||

| Diamètre D du corps de l'électrode (mm) | Déterminer en fonction des paramètres du processus de soudage par points | 1/2"1" | ||

| 12-16 | 20-35 | 35-50 | ||

Le nettoyage de la surface avant soudage est essentiel pour le soudage par points, qui implique l'élimination de la saleté, du film d'oxyde et d'autres contaminants de la surface de la pièce.

Les méthodes de nettoyage mécanique telles que le sablage et le polissage sont couramment utilisées, notamment le meulage à l'aide d'une meule, d'une bande abrasive ou d'une brosse métallique.

Le nettoyage chimique comprend un lavage alcalin pour éliminer les taches d'huile et un lavage acide pour éliminer la rouille, suivi d'une passivation (remarque : le nettoyage chimique ne doit pas être utilisé pour les pièces ayant des formes fermées ou des interstices qui rendent difficile l'écoulement des liquides acides ou alcalins).

Les principaux paramètres de soudage par points comprennent la pression de l'électrode, le temps de soudage, le courant de soudage, le commutateur et la taille de la surface de travail de l'électrode.

Les paramètres de soudage par points sont généralement déterminés en fonction du matériau et du type de pièce, de la pression de l'électrode et du temps de soudage, ainsi que du courant de soudage requis pour le diamètre de fusion.

Les paramètres de soudage par points sont principalement sélectionnés de deux manières :

(1) Adaptation appropriée du courant et du temps de soudage. Cette combinaison reflète principalement la vitesse de chauffage de la zone de soudure. Un courant important et un temps court sont les spécifications dures ; inversement, un courant faible et un temps de soudage suffisamment long sont les spécifications douces.

(2) Adaptation appropriée du courant de soudage et de la pression de l'électrode. Cette combinaison est basée sur le principe de l'absence d'éclaboussures pendant le processus de soudage.

| Épaisseur de la plaque (mm) | Diamètre de l'extrémité de l'électrode (mm) | Diamètre de l'électrode (mm) | Distance minimale entre les points (mm) | Recouvrement minimal (mm) | Pression de l'électrode (KN) | Temps de soudage (semaines) | Courant de soudage (A) | Diamètre de la pépite (m) |

| 0.4 | 3.2 | 12 | 8 | 10 | 1.15 | 4 | 5.2 | 4.0 |

| 0.5 | 4.8 | 12 | 9 | 11 | 1.35 | 5 | 6.0 | 4.3 |

| 0.6 | 4.8 | 12 | 10 | 11 | 1.50 | 6 | 6.6 | 4.7 |

| 0.8 | 4.8 | 12 | 12 | 11 | 1.90 | 7 | 7.8 | 5.3 |

| 1.0 | 6.4 | 13 | 18 | 12 | 2.25 | 8 | 8.8 | 5.8 |

| 1.2 | 6.4 | 13 | 20 | 14 | 2.70 | 10 | 9.8 | 6.2 |

| 1.6 | 6.4 | 13 | 27 | 16 | 3.60 | 13 | 11.5 | 6.9 |

| 1.8 | 8.0 | 16 | 31 | 17 | 4.10 | 15 | 12.5 | 7.4 |

| 2.0 | 8.0 | 16 | 35 | 18 | 4.70 | 17 | 13.3 | 7.9 |

| 2.3 | 8.0 | 16 | 40 | 20 | 5.80 | 20 | 15.0 | 8.6 |

| 3.2 | 9.6 | 16 | 40 | 22 | 8.20 | 27 | 17.4 | 10.3 |

Note : Ce formulaire concerne la fréquence du courant alternatif de 60 Hz. En cas d'utilisation d'un courant alternatif de 50/60 Hz, la fréquence doit être multipliée par 5/6 (voir le tableau des temps de soudage).

L'épaisseur de la plaque doit être basée sur l'épaisseur de la plaque la plus fine dans les parties qui se chevauchent.

| Défaut | Cause de l'événement | Méthodes préventives | |

| Défaut de taille des pépites | Absence de pénétration ou taille réduite des pépites | Le courant de soudage est trop faible, le temps d'activation est trop court et la pression de l'électrode est trop élevée. | Réglage des paramètres de soudage |

| Surface de contact excessive de l'électrode | Découpage des électrodes | ||

| Mauvais nettoyage de la surface | Nettoyer la surface | ||

| Taux de pénétration excessif | Courant de soudage excessif, temps de mise sous tension prolongé, pression insuffisante de l'électrode | Réglage des paramètres de soudage | |

| Mauvaises conditions de refroidissement de l'électrode | Renforcer le refroidissement et remplacer les électrodes par des matériaux ayant une bonne conductivité thermique | ||

| Défauts externes | Indentation excessive des joints de soudure et surchauffe de la surface | La surface de contact de l'électrode est trop petite | Découpage des électrodes |

| Courant de soudage excessif, temps de mise sous tension prolongé, pression insuffisante de l'électrode | Réglage des paramètres de soudage | ||

| Mauvaises conditions de refroidissement de l'électrode | Renforcer le refroidissement et remplacer les électrodes par des matériaux ayant une bonne conductivité thermique | ||

| Brûlures locales et débordements en surface, éclaboussures en surface | L'électrode est trop pointue | Paramètres de soudage de réparation | |

| Corps étrangers à la surface des électrodes ou des composants de soudage | Refroidissement amélioré | ||

| Pression insuffisante de l'électrode ou contact virtuel entre l'électrode et la pièce soudée | Découpage des électrodes | ||

| Fissures radiales à la surface des joints de soudure | Pression d'électrode insuffisante, force de forgeage insuffisante ou ajout intempestif | Nettoyer la surface des électrodes et des pièces à souder | |

| Mauvais effet de refroidissement de l'électrode | Augmenter la pression de l'électrode et ajuster la course | ||

| Fissures circulaires à la surface des joints de soudure | Temps de soudage trop long | Réglage des paramètres de soudage | |

| Adhésion superficielle et endommagement des joints de soudure | Mauvaise sélection des matériaux d'électrode | Échanger des matériaux appropriés pour les panneaux | |

| Inclinaison de la face frontale de l'électrode | Découpage des électrodes | ||

| La surface du joint de soudure devient noire et la couche de revêtement est endommagée. | Mauvais nettoyage de la surface des électrodes et des pièces à souder | Nettoyer la surface | |

| Courant de soudage excessif, temps de soudage long, pression insuffisante de l'électrode | Réglage des paramètres de soudage | ||

Les paramètres de soudage au gaz et le code de soudage comprennent la sélection de l'efficacité énergétique de la flamme, la sélection du diamètre du fil, la sélection de la pression d'oxygène en fonction du modèle de distance de soudage, la sélection de l'angle d'inclinaison de la buse de soudage et la sélection de la vitesse de soudage.

Les flamme de soudage au gaz L'efficacité énergétique est exprimée en termes de consommation horaire de gaz acétylène (L/H). Il est choisi en fonction de l'épaisseur des pièces soudées, de l'épaisseur de la pièce à souder et de l'épaisseur de la pièce à souder. propriétés des matériauxet la position spatiale des pièces soudées.

Lors du soudage d'acier à faible teneur en carbone et d'acier allié, la consommation d'acétylène peut être calculée à l'aide de la formule empirique suivante :

En formule,

δ représente l'épaisseur de la tôle d'acier en millimètres, et V représente le rendement énergétique de la flamme (consommation d'acétylène) en litres par heure.

Quand soudage du cuivre avec du gaz, la consommation d'acétylène peut être calculée à l'aide de la formule empirique suivante :

V=(150-200)δ.

Choisissez le modèle de torche de soudage et le nombre de buses en fonction de la consommation d'acétylène calculée, ou choisissez-les directement en fonction de l'épaisseur de la plaque à souder.

Le tableau ci-dessous présente les modèles de torches de soudage à injection et à aspiration ainsi que leurs principaux paramètres.

| Modèle de torche de soudage | H01-2 | H01-6 | ||||||||

| Numéro de la buse de soudage | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 |

| Ouverture de la buse de soudage (mm) | ||||||||||

| Epaisseur de soudure (mm) | ||||||||||

| Pression d'oxygène (MPe) | ||||||||||

| Pression d'acétylène (MP) | ||||||||||

| Consommation d'oxygène (m/h) | ||||||||||

| Consommation d'acétylène (L/h) | 40 | 55 | 80 | 120 | 170 | 170 | 240 | 280 | 330 | 430 |

| Soudé matériau métallique | Le type de flamme à utiliser | Matériau métallique soudé | Le type de flamme à utiliser |

| Acier à faible et moyen carbone | Flamme neutre | Aluminium et alliages d'aluminium | Flamme neutre ou légèrement carbonisée |

| acier faiblement allié | Flamme neutre | Acier inoxydable au chrome-nickel | Flamme neutre |

| Acier à haute teneur en carbone | Flamme de carbonisation douce | Acier inoxydable Ming | Flamme neutre ou légèrement carbonisée |

| Fonte | Flamme neutre ou légèrement carbonisée | Nickel | Flamme de carbonisation douce |

| Cuivre violet | Flamme neutre | Menggang | Flamme de carbonisation douce |

| laiton | Flamme d'oxydation douce | Fer galvanisé feuille | Flamme de carbonisation douce |

| Bronze étain | Flamme neutre | Alliage dur | Flamme de carbonisation douce |

| Alliage de Monel | Flamme d'oxydation douce | Acier rapide | Flamme de carbonisation douce |

| Aluminium, étain | Flamme neutre | Carbure de tungstène | Flamme de carbonisation douce |

6.3.1 Le matériau du fil de soudure doit être similaire à la composition de l'alliage de la pièce.

Le tableau suivant présente les fils de soudage qui peuvent être utilisés pour le soudage au gaz de l'acier, de l'aluminium et des alliages d'aluminium, ainsi que du cuivre et des alliages de cuivre :

A) Fils de soudure pour divers types d'acier utilisé pour le soudage au gaz

| Nom du fil de soudure | Qualité du fil de soudure | Nuance d'acier applicable |

| Fil de soudure en acier à faible teneur en carbone, en acier de construction faiblement allié et en acier à teneur moyenne en carbone | H08 | Q235 |

| H08A | Q235、20、15g、20g | |

| H08Mn | Acier à moyenne teneur en carbone | |

| H08MnA | Q235, 20, 15g, 20g16Mn, 16MnV, acier à moyenne teneur en carbone | |

| H12CrMo | 20Acier au carbone moyen | |

| Austénitique soudage de l'acier inoxydable fil de fer | HoCrl18Ni9 | 0Cr18Ni9 0Cr18Ni9Ti 1Cr18Ni9Ti |

| H1Cr18Ni10Nb | Cr18Ni11Nb | |

| HCr18Ni11Mo3 | Cr18Ni12MoTi Cr18Ni12Mo3Ti |

B) Fils de soudage pour l'aluminium et les alliages d'aluminium utilisés pour le soudage au gaz.

| Matériel de soudage | Fil de soudure | Coupe ou fil du matériau de base |

| L1 | S (fil) AL-2 | L1 |

| L2 | L1 L2 | |

| L3 | L2 L3 | |

| L4 | L3 L4 | |

| L5 | L4 L5 | |

| L6 | L5 L6 | |

| LF2 | SA1Mg-2 SA1Mg-3 | LF2 LF3 |

| LF3 | SA1Mg-3 SA1Mg-5 | LF3 LF5 |

| LF5 | SA1Mg-3 | LF5 LF6 |

| LF6 | SA1Mg-3 | LF6 |

| LF11 | 8A1Mg-5 | LF11 |

| LF21 | SA1Mn SA1Si-2 | LF12 |

C) Fils de soudure pour le cuivre et les alliages de cuivre utilisés dans le soudage au gaz.

| Matériel de soudage | Nom du fil de soudure | Qualité du fil de soudure |

| Cuivre pur | Fil de cuivre | HsCu |

| Laiton | 1-4 # fil de laiton | HsCuZn-1~4 |

| Cuivre blanc | Fil de cuivre blanc zingué | HsCuZnNi |

| Fil de cuivre | HsCuNi | |

| Bronze | Fil de cuivre bleu siliconé | HsCuSi |

| Fil de cuivre bleu étamé | HsCuSn | |

| Fil en bronze d'aluminium | HsCuAl | |

| Fil de nickel et de bronze d'aluminium | HsCuAlNi |

6.3.2 Sélection du diamètre du fil de soudure

Le choix du diamètre du fil de soudage est principalement basé sur l'épaisseur du matériau de la pièce.

Si le fil de soudure est trop fin, il fondra trop rapidement et le point de fusion tombera sur le cordon de soudure, ce qui peut facilement entraîner une mauvaise fusion et des cordons de soudure irréguliers.

Si le fil de soudure est trop épais, le temps de fusion du fil de soudure sera prolongé, la zone affectée par la chaleur sera élargie et un tissu de surchauffe peut se produire, ce qui réduira la qualité de soudage du joint.

Relation entre l'épaisseur de la pièce et le diamètre du fil de soudage :

| Epaisseur de la pièce (mm) | 1-2 | 2-3 | 3-5 | 5-10 | 10-15 |

| Diamètre du fil de soudage (mm) | 1-2 | 2-3 | 3-4 | 3-5 | 4-6 |

L'angle d'inclinaison de la buse de soudage est généralement déterminé en fonction de l'épaisseur de la pièce, de la taille de la buse de soudage et de la position de soudage. Un angle d'inclinaison important de la buse de soudage permet de concentrer la flamme, de minimiser les pertes de chaleur, d'augmenter l'apport de chaleur et de chauffer rapidement la pièce.

Inversement, un faible angle d'inclinaison de la buse de soudage entraîne une dispersion de la flamme, une perte de chaleur importante, un faible apport de chaleur et un chauffage lent de la pièce. L'angle d'inclinaison de la buse de soudage est généralement compris entre 20 et 50°.

Sélection de l'angle d'inclinaison de la buse de soudage au gaz :

| Épaisseur de la soudure (mm) | ≤1 | 1-3 | 3-5 | 5-7 | 7-10 | 10-15 |

| Angle d'inclinaison de la buse de soudage | 20° | 30° | 40° | 50° | 60° | 70° |

| Paramètres | Principes de sélection |

| Type de flamme | Types de flammes oxygène-acétylène, sélectionnées selon le tableau |

| Consommation d'acétylène et pression de travail de l'oxygène | En fonction de facteurs tels que le point de fusion des métaux et des alliages, l'épaisseur et la petite taille des pièces à souder, la conductivité thermique et la forme du joint, sélectionnez le couple de soudage et la buse avec un taux d'énergie de flamme approprié (consommation d'acétylène), et réglez la pression de travail de l'oxygène de manière appropriée en fonction de la consommation d'acétylène. |

| Diamètre du fil de soudage | Sélection de la table basée sur la relation entre l'épaisseur de la pièce et le diamètre du fil de soudage |

| Numéro de la buse de soudage | Déterminer en fonction de l'épaisseur, du matériau et de la forme du joint de l'élément soudé |

| Angle d'inclinaison de la buse de soudage | Déterminer en fonction de l'épaisseur de la pièce à souder (voir la sélection de l'angle d'inclinaison de la buse de soudage) |

| Vitesse de soudage | En fonction des compétences opérationnelles et de la force de la flamme utilisée, essayer d'augmenter la vitesse de soudage autant que possible tout en assurant la pénétration. |

| Défaut | Cause de l'événement | Mesure préventive |

| Craquement | La teneur en soufre du métal soudé est trop élevée, la contrainte de soudage est trop importante, le taux d'énergie de la flamme est faible et la fusion de la soudure est mauvaise. | Contrôle de la teneur en soufre du métal soudé, amélioration de l'efficacité énergétique de la flamme et réduction des contraintes de soudage |

| Stomie | Mauvais nettoyage des fils et des pièces de soudage, teneur élevée en soufre, composition incorrecte de la flamme et vitesse de soudage élevée. | Nettoyer rigoureusement la surface de la pièce et contrôler la température de la pièce. composition métallique Sélection raisonnable de la flamme et de la vitesse de soudage |

| La taille de la soudure et le commutateur de soudage ne répondent pas aux exigences. | Angle inadéquat de la rainure de soudage, écart d'assemblage inégal, sélection inadéquate des paramètres de soudage, etc. | Traitement raisonnable de l'angle de la rainure, contrôle strict du jeu d'assemblage et sélection correcte des paramètres de soudage. |

| Sous-coupe | Réglage excessif du taux d'énergie de la flamme, angle d'inclinaison incorrect de la buse de soudage, méthode de déplacement incorrecte de la buse de soudage et du fil de soudage. | Sélectionner correctement les paramètres de soudage et les méthodes d'opération correctes |

| Brûler à travers | Chauffage excessif des pièces à souder, processus d'opération inapproprié, vitesse de soudage lente et séjour prolongé à un certain endroit. | Travaux de chauffage raisonnables, ajustement de la vitesse de soudage et amélioration des compétences opérationnelles |

| Fosse | Taux d'énergie de la flamme excessif, remplissage incomplet de la piscine de fusion à la fin du processus. | Faire attention aux éléments essentiels de la soudure à la fin et choisir un taux d'énergie de flamme raisonnable. |

| Inclusion de scories | Les bords et les couches de soudure ne sont pas bien nettoyés, la vitesse de soudage est trop rapide, le coefficient de forme de la soudure est trop faible et l'angle d'inclinaison de la buse de soudage n'est pas approprié. | Nettoyer rigoureusement les bords et les couches de soudure des pièces soudées, contrôler la vitesse de soudage et augmenter de manière appropriée le coefficient de forme du cordon de soudure. |

| Manque de pénétration | Il y a des oxydes sur la surface de la pièce soudée, l'angle de la rainure est trop petit, le taux d'énergie de la flamme est insuffisant et la vitesse de soudage est trop rapide. | Nettoyer rigoureusement la surface de la pièce soudée, choisir des angles de rainure et des espaces appropriés, contrôler la vitesse de soudage et le taux d'énergie de la flamme. |

| Sans objet | Le taux d'énergie de la flamme est trop faible ou penche du côté du sillon. | Choisissez le taux d'énergie de la flamme approprié pour garantir que la flamme n'est pas biaisée. |

| Cordons de soudure | Taux d'énergie de la flamme excessif, vitesse de soudage lente, écart d'assemblage important des pièces à souder, méthode de déplacement du pistolet de soudage incorrecte, etc. | Sélectionner la vitesse de soudage et le taux d'énergie de la flamme appropriés ; ajuster l'écart d'assemblage des pièces à souder et utiliser le pistolet de soudage correctement. |