Cet article explore le monde fascinant du soudage, depuis le soudage manuel à l'arc jusqu'aux techniques avancées sous protection gazeuse. Vous découvrirez les méthodes, les avantages et les applications des différents procédés de soudage. Préparez-vous à apprendre comment ces techniques essentielles façonnent notre monde moderne !

Soudage est le processus d'assemblage d'un même métal ou de métaux différents.

Après l'opération de soudage, le polymère de métal et de non-métal formé dans une certaine zone est appelé cordon de soudure.

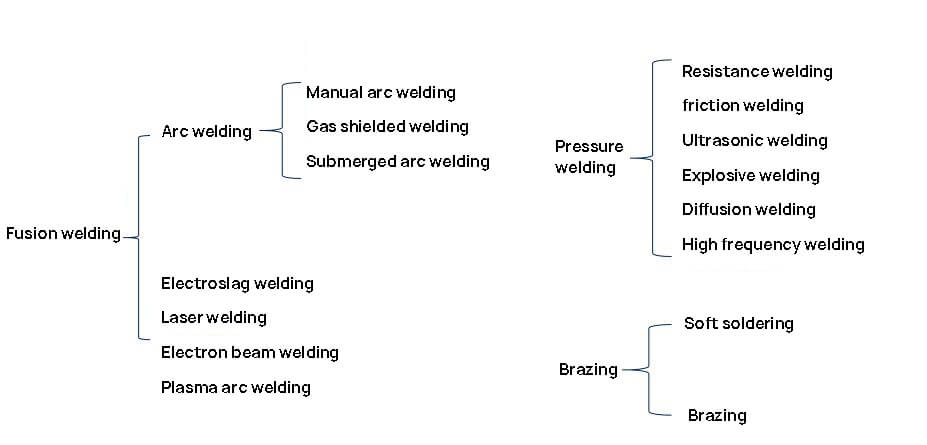

Selon les caractéristiques du processus de soudage, on peut distinguer le soudage par fusion, le soudage par pression et le soudage à l'arc. brasage.

Soudage par fusion :

Méthode de soudage dans laquelle le métal du joint est fondu sous l'action d'une température élevée, etc.

Méthode de soudage réalisée sous une certaine pression.

Utiliser le métal dont le point de fusion est inférieur à celui du métal de base comme métal d'apport pour chauffer l'élément soudé et le métal d'apport à une température comprise entre le point de fusion du métal de base et le point de fusion du métal d'apport, de sorte que le métal d'apport soit liquide et mouille le métal de base, remplisse l'espace du joint et se diffuse avec le métal de base pour réaliser le soudage.

Classification spécifique :

Qu'est-ce qu'un arc ?

La décharge de gaz forte et durable entre la pièce et l'électrode est appelée arc.

En clair, il s'agit d'un phénomène de décharge de gaz.

Cependant, l'arc comprend trois parties : la zone de la colonne d'arc, la zone de la cathode et la zone de l'anode.

Température de l'arc :

Chaleur dans la zone d'arc :

Qu'est-ce que le soudage à l'arc ?

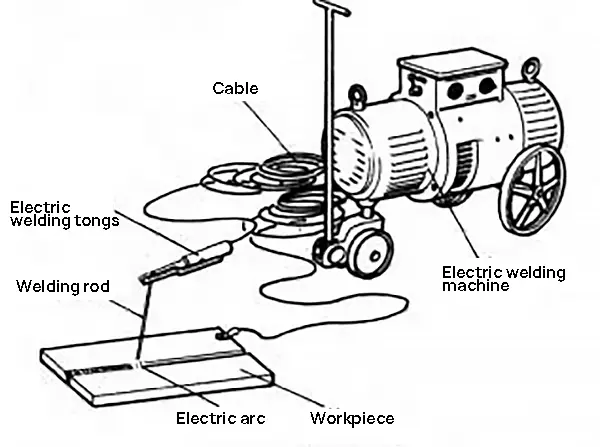

Qu'est-ce que le soudage manuel à l'arc ? Pour faire simple, le soudage à l'arc est une méthode de soudage qui utilise la combustion d'un arc pour fournir une source de chaleur.

La méthode de soudage à l'arc électrique utilisant des baguettes de soudage actionnées manuellement est appelée soudage à l'arc à électrode manuelle, ou soudage à l'arc manuel.

Comment s'effectue le soudage manuel à l'arc à l'électrode ?

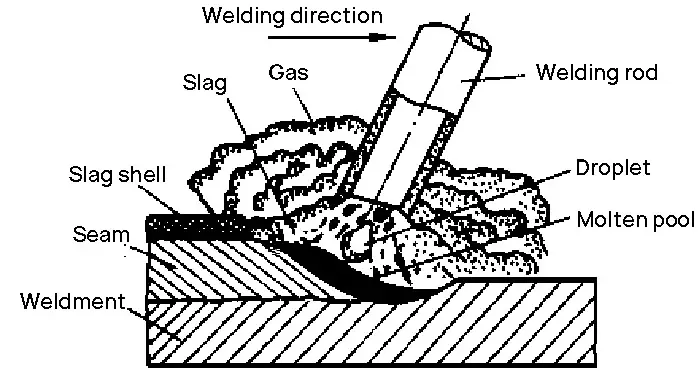

(1) L'arc brûle entre l'électrode et l'élément soudé, et la chaleur de l'arc fait fondre la pièce et l'électrode dans un bain de fusion en même temps ;

(2) L'arc électrique fait fondre ou brûle l'enrobage de l'électrode, produisant du laitier et du gaz, qui protègent le métal en fusion et le bain de fusion ;

(3) Lorsque l'arc se déplace vers l'avant, le bain de fusion suivant se refroidit et se solidifie tandis qu'un nouveau bain de fusion est continuellement généré, formant ainsi une soudure continue.

Avantage du soudage manuel à l'arc à l'électrode :

Équipement simple, fonctionnement flexible et forte adaptabilité.

Inconvénient du soudage manuel à l'arc à l'électrode:

L'efficacité de la production est faible, l'intensité de la main d'œuvre est élevée et le taux de chômage est faible. qualité du soudage n'est pas facile à garantir.

Application du soudage manuel à l'arc à l'électrode:

Il peut souder la plupart des métaux, convient à diverses positions de soudage et peut souder des plaques minces et épaisses.

Qu'est-ce que le soudage automatique à l'arc submergé ?

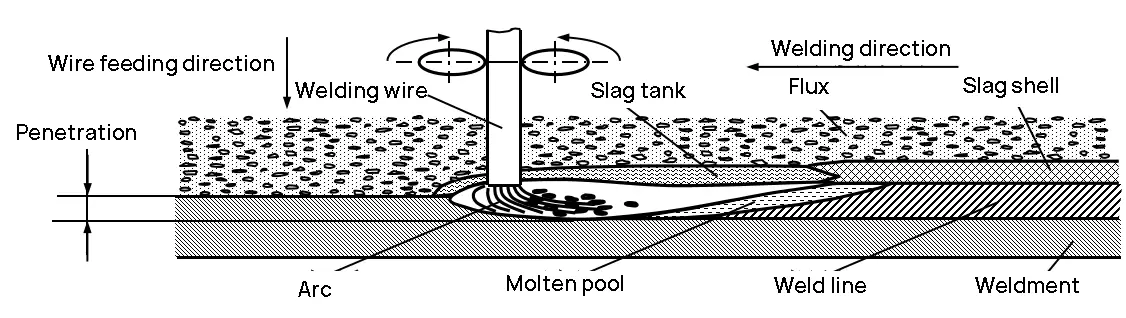

Soudage automatique - L'action de soudage est automatiquement complétée par le dispositif mécanique.

Soudage à l'arc submergé - Soudage dans lequel un arc brûle sous une couche de flux granulaire.

Comment l'arc immergé automatique processus de soudage?

(1) Le flux s'écoule de l'entonnoir et s'empile uniformément sur la partie soudée de la pièce pour former une couche de flux (30-50 mm) ;

(2) Le fil de soudure alimenté en continu génère un arc entre le fil de soudure et l'élément soudé sous la couche de flux, faisant fondre le fil de soudure, la pièce et le flux, formant un bain de métal en fusion et les isolant de l'air ;

(3) Alors que la machine à souder avance automatiquement, l'arc électrique fait fondre en continu le métal, le fil et le flux de l'élément soudé à l'avant, tandis que le bord situé derrière le bain de fusion commence à refroidir et à se solidifier pour former une soudure, et le laitier liquide se condense ensuite pour former une coque de laitier dure.

Pourquoi faut-il étaler une couche de flux sur la surface de la position de soudage ?

Il a les trois fonctions suivantes :

(1) Effet protecteur

Le flux fond pour former du laitier et du gaz, isolant efficacement l'air, protégeant les gouttelettes et le bain de fusion, et empêchant la combustion de l'eau. éléments d'alliage;

(2) Action métallurgique

Dans le processus de soudage, il joue un rôle de désoxydation et de complément. éléments d'alliage;

(3) Améliorer le processus de soudage

L'arc brûle régulièrement et la soudure est belle.

Quelles sont les caractéristiques du soudage automatique à l'arc submergé ?

Dans quels domaines sont-ils principalement utilisés ?

Avantages du soudage automatique à l'arc submergé :

Rendement de production élevé (5~fois plus élevé que le soudage à l'arc manuel) ;

Bon qualité du soudage (moins de porosité et d'inclusion de scories) ;

Faible coût (économie de main-d'œuvre, de temps et de matériel) ;

Bonnes conditions de travail (pas d'éclaboussures, peu de main-d'œuvre).

Inconvénient de soudage automatique à l'arc submergé:

Ne convient pas pour les soudures complexes et les espaces étroits ;

L'équipement est complexe et le courant de soudage requis est élevé (un faible courant provoque un arc instable) ;

Faible capacité d'adaptation (applicable aux soudage à plat(soudure droite longue et soudure circonférentielle de plus grand diamètre).

Application:

Il est utilisé pour les longues soudures droites et les soudures circonférentielles de grand diamètre de la production et de la structure des plaques moyennes, telles que les chaudières, les appareils à pression, les navires, etc.

Le soudage à l'arc submergé multifilaire a fait son apparition afin d'obtenir une formation raisonnable de la soudure et une bonne qualité de soudage, ainsi que d'améliorer la vitesse de soudage.

Il est largement utilisé dans les applications nécessitant une grande efficacité de soudage, telles que l'énergie éolienne, l'ingénierie marine, la construction navale, les vaisseaux sous pression, les machines lourdes, les pipelines et d'autres industries.

Soudage à l'arc submergé multifilaire de la série Multi Power:

Il est principalement utilisé pour le soudage des pipelines.

Selon l'application, il peut être divisé en soudage externe de longs joints longitudinaux droits de pipelines, soudage interne de longs joints longitudinaux droits de pipelines, soudage externe de tuyaux soudés en spirale, soudage interne de tuyaux soudés en spirale et d'autres types différents.

Soudage à l'arc submergé multifilaire parallèle à puissance unique:

Améliore considérablement l'efficacité de la production, augmente la vitesse de soudage, réduit la consommation de flux, réduit l'apport de chaleur et la déformation, économise l'énergie, rend l'apprêt plus efficace et couvre plus facilement.

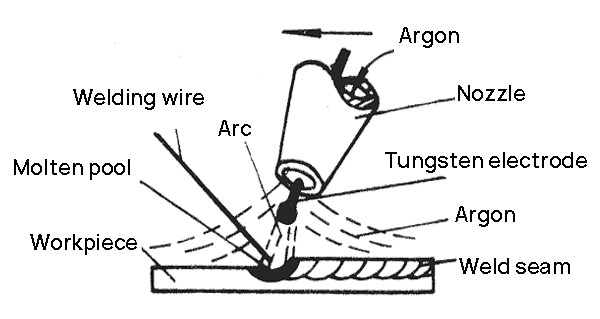

Le soudage à l'arc utilisant du gaz comme support d'arc et protégeant l'arc et la zone de soudage est appelé soudage à l'arc sous protection gazeuse (GMAW).

En d'autres termes, soudage sous protection gazeuse utilise le gaz comme moyen de transport et de protection.

Quels sont ses types spécifiques ?

Classification en fonction de la fonte de l'électrode et du type d'électrode. gaz de protection:

Gaz de protection :

Électrode :

Différences entre le soudage à l'électrode consommable et le soudage à l'électrode non consommable sous protection gazeuse :

MIG/MAG: Alimenter directement le fil de soudage, qui est à la fois l'électrode et le métal d'apport.

TIG : l'électrode de tungstène est l'électrode et ne fond pas ; le fil de soudage est alimenté séparément et utilisé uniquement comme métal d'apport.

Soudage à l'arc sous argon

Quelles sont les caractéristiques du soudage à l'arc sous argon ?

Quelles sont les principales applications ?

Électrode en tungstène, alimentation manuelle du fil.

Le fil de soudure n'est que le métal d'apport.

Le fil de soudure ne passe pas le courant, il n'y a donc pas d'éclaboussures.

Toutefois, afin d'éviter que l'électrode de tungstène ne fonde et ne brûle, ce qui pourrait entraîner une contamination du tungstène dans le bain de fusion, le courant de soudage ne doit pas être trop élevé.

Seules les plaques minces de moins de 4 mm peuvent être soudées.

Électrode de fusion, alimentation automatique du fil.

Le fil de soudage est à la fois une électrode et un métal d'apport.

L'électrode de tungstène ne fond pas et ne brûle pas.

Le courant de soudage peut être réglé dans une large gamme, ce qui permet de souder des plaques minces et moyennement épaisses.

Avantages du soudage à l'arc sous argon

Il peut être soudé dans toutes les directions ;

Facile à observer et à contrôler automatiquement ;

Bon effet de protection, arc stable et bonne qualité de soudage ;

Il peut souder presque tous les métaux.

Inconvénient du soudage à l'arc sous argon

Coût élevé de l'argon ;

La densité de courant du soudage à l'arc sous argon est élevée, la lumière émise est relativement forte et le rayonnement ultraviolet généré par l'arc est important, ce qui entraîne des dommages corporels plus importants ;

Les zone affectée thermiquement du soudage à l'arc sous argon est important, et la pièce est sujette aux fissures, aux trous d'épingle, à l'usure, aux rayures, aux contre-dépouilles et à d'autres défauts après la réparation ;

Application du soudage à l'arc sous argon

Il est principalement utilisé pour le soudage des métaux non ferreux et des aciers alliés qui sont facilement oxydables (principalement le soudage de l'Al, du Mg, du Ti et de leurs alliages et des aciers inoxydables).

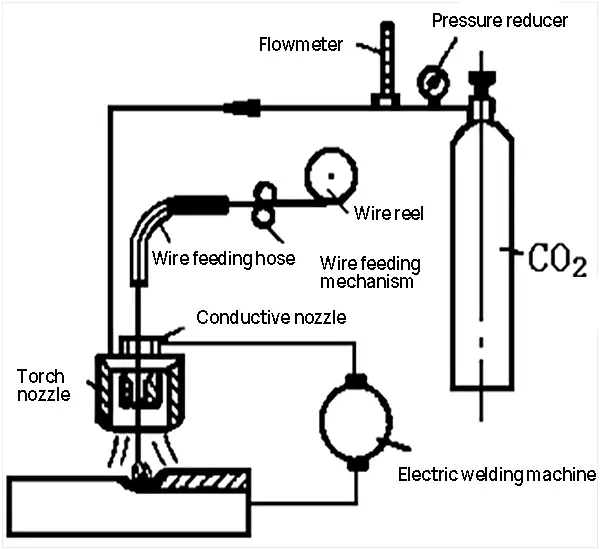

LE CO2 soudage à l'arc sous protection gazeuse

Le principe de la réduction des émissions de CO2 Le soudage à l'arc sous protection gazeuse est le même que le soudage MIG, sauf que le gaz de protection est le CO2.

Le volume de gaz CO dans le bain de fusion et les gouttelettes se dilate rapidement et éclate, ce qui provoque des éclaboussures.

Il peut oxyder le métal et brûler les éléments d'alliage, mais ne peut pas souder les métaux non ferreux et les éléments d'alliage. acier allié.

Avantages du soudage sous protection gazeuse au CO2

Faible coût (40%~50% pour le soudage à l'arc submergé et le soudage à l'arc manuel) ;

Haute efficacité (densité de courant élevée, grande pénétration et vitesse de soudage rapide) ;

Bonne qualité de soudage (refroidissement par flux d'air, petite zone affectée thermiquement, petite déformation) ;

Capable de souder dans toutes les positions.

Inconvénient du soudage sous protection gazeuse au CO2

Mauvaise formation de la soudure et grandes projections ;

Les éléments d'alliage brûlent et produisent facilement des pores ;

Faible résistance au vent pendant le soudage, convient aux opérations en intérieur.

Application du soudage sous protection gazeuse au CO2

Il est applicable au soudage de tôles d'acier à faible teneur en carbone et d'acier faiblement allié (0,8~4mm).

Il faut utiliser un fil de soudure contenant un désoxydant et inverser la connexion DC ;

En outre, il ne doit pas y avoir de vent pendant le soudage, et il est préférable que le soudage se fasse à l'intérieur.

Le soudage électrique au laitier est une méthode de soudage qui utilise la résistance générée par le courant passant à travers le laitier pour faire fondre à chaud le fil de soudage et le métal de base afin de former une soudure.

Quant à la manière dont les soudage sous laitier électrolytique est effectuée, voir l'analyse suivante :

(1) Au début, court-circuiter le fil de soudage et la rainure de départ pour amorcer l'arc ;

(2) Ajouter continuellement une petite quantité de flux solide pour le faire fondre avec la chaleur de l'arc et former un laitier liquide ;

(3) Lorsque le laitier en fusion atteint une certaine profondeur, augmenter la vitesse d'alimentation du fil de soudage et réduire la tension, de sorte que le fil de soudage soit inséré dans le bassin de laitier et que l'arc s'éteigne, se transformant ainsi en la méthode de soudage à l'arc. soudage sous laitier électrolytique processus.

Quelles sont les caractéristiques du soudage sous laitier électrique ?

Pour quels domaines de soudage ?

Avantages du soudage sous laitier

Productivité élevée, pas besoin de tenir compte de l'épaisseur de la pièce soudée ;

Peu défauts de soudure et une bonne qualité de soudage ;

Aucune rainure n'est nécessaire et le coût est faible.

Désavantage du soudage sous laitier

L'apport de chaleur est important et il est facile de surchauffer à proximité de la soudure ;

Le métal soudé présente une structure grossièrement cristalline et une faible résistance aux chocs ;

L'élément soudé doit être soumis à un processus de normalisation et d'ajustement. trempe traitement thermique après le soudage.

Application du soudage sous laitier électrique

Il est applicable au soudage vertical et au soudage de plaques d'une épaisseur de 40 à 450 mm, généralement utilisé pour le soudage de joints droits ou circonférentiels, la jonction de plaques épaisses, le soudage vertical de hauts fourneaux dans les aciéries, le soudage de grandes pièces moulées, de pièces forgées, etc.

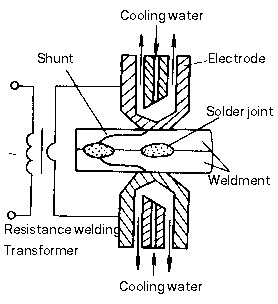

Pour simplifier, le soudage sous pression en utilisant la chaleur de la résistance comme moyen d'expression. chaleur de soudage est appelé soudage par résistance.

Avantages du soudage par résistance

Faible tension de soudageL'utilisation de l'eau est un facteur déterminant de la qualité de l'eau, de l'intensité du courant et de la productivité ;

Faible coût, pas besoin de métal d'apport ni d'autres matériaux. matériaux de soudage,

La déformation due au soudage est faible et il n'est pas nécessaire de procéder à une correction ou à un traitement thermique après le soudage ;

Bonnes conditions de travail, fonctionnement simple, production automatique facile à réaliser.

Inconvénient du soudage par résistance

L'équipement de soudage est complexe et l'investissement important ;

Il existe certaines restrictions concernant l'épaisseur de la pièce soudée et la forme du joint ;

À l'heure actuelle, il n'existe pas d'outil simple et fiable essais non destructifs méthode.

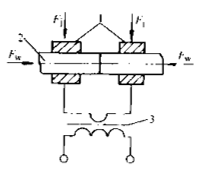

Le soudage par résistance peut être divisé en soudage par pointsle soudage à la molette et le soudage bout à bout.

Soudage par points

Soudage des joints

Résistance soudage bout à bout

Soudage bout à bout par étincelage

1. Soudage par points

Spot diagramme de soudage

L'élément soudé est assemblé comme un joint à recouvrement, et l'électrode cylindrique est pressurisée et alimentée pour générer une chaleur de résistance afin de faire fondre le métal de l'élément soudé et de former des pépites (points de soudure).

Processus de soudage par points et phénomène de shuntage

Procédé de soudage par points : compression → mise sous tension (formation de pépites) → mise hors tension (congélation) → pression d'enlèvement

Phénomène de shunt : lors du soudage du deuxième point, le point de soudage existant conduit le courant, ce qui entraîne une perte de puissance. Le courant au point de soudage est réduit, ce qui affecte la qualité du soudage.

Prévenir le shunt : il doit y avoir une certaine distance entre deux points de soudure.

La distance entre deux têtes de soudage adjacentes ne doit pas être trop faible, et la distance minimale entre les points est indiquée dans le tableau suivant.

| Epaisseur de la pièce/mm | Pas du point/mm | ||

|---|---|---|---|

| Acier de construction | Alliage résistant à la chaleur | Alliage d'aluminium | |

| 0.5 | 10 | 8 | 15 |

| 1.0 | 12 | 10 | 15 |

| 1.5 | 14 | 12 | 20 |

| 2.0 | 16 | 14 | 25 |

| 3.0 | 20 | 18 | 30 |

| 4.0 | 24 | 22 | 35 |

Application du soudage par points

Il est principalement utilisé pour tôle la structure d'emboutissage et les éléments de renforcement ;

Il est applicable au soudage des parties structurelles superposées de plaques minces avec des exigences d'étanchéité ou de résistance élevée des joints, telles que les réservoirs de pétrole, les réservoirs d'eau, etc.

2. Soudage des joints

L'élément soudé est assemblé en joints superposés ou diagonaux et placé entre deux électrodes à rouleaux.

Le rouleau met l'élément soudé sous pression et tourne pour le faire avancer.

L'élément soudé est alimenté en continu ou par intermittence, et le métal de l'élément soudé est fondu par résistance pour former une série de points de soudure.

Classification du soudage des joints

| Formulaire | Courant électrique | Électrode | Caractéristique | Application |

| Soudage en continu | Conduction continue | rotation continue | L'équipement est simple et la productivité élevée, mais l'usure des électrodes est importante. | Petit soudage électrique structure non importante (fabrication de cylindres, barils, etc.) |

| soudure par points et coutures | Continuité intermittente | rotation continue | Large application (métal ferreux) | |

| Soudure par étapes | Continuité intermittente | Rotation intermittente | Équipement complexe, exigences élevées, faible usure des électrodes et haute qualité de soudage. | Il est principalement utilisé pour le soudage des joints de magnésium et d'aluminium. alliages d'aluminium. |

Caractéristiques du soudage de joints

Les joints de soudure se chevauchent et la diffusion du flux est importante.

Le courant est environ 1,5~2,0 fois supérieur à celui du soudage par points ;

La pression est environ 1,2~1,6 fois supérieure à celle du soudage par points ;

C'est pourquoi une machine à souder de grande puissance est nécessaire.

Appliquer une pression et utiliser le rouleau comme électrode.

Application du soudage de joints

Le soudage des joints est principalement utilisé pour les structures à parois minces avec des soudures régulières et une épaisseur inférieure à 3 mm et avec des exigences d'étanchéité ;

Réservoirs de carburant d'avions et d'automobiles, conteneurs divers, radiateurs en acier, etc.

3. Soudure bout à bout

Un type de méthode de soudage par résistance qui utilise la chaleur de la résistance pour souder deux pièces ensemble le long de la totalité de la face frontale est appelé soudage par résistance bout à bout, ou soudage bout à bout en abrégé.

Le soudage bout à bout peut être divisé en deux catégories : le soudage bout à bout par résistance et le soudage bout à bout par étincelle.

3.1 Soudage bout à bout par résistance

Le soudage bout à bout par résistance est une méthode qui consiste à presser en permanence les faces frontales de deux pièces, à les chauffer par résistance jusqu'à ce qu'elles deviennent plastiques, puis à appliquer rapidement une pression de refoulement (ou à maintenir la pression pendant le soudage sans pression de refoulement) pour terminer le soudage.

Caractéristiques du soudage bout à bout par résistance

Fonctionnement simple et forme symétrique de l'articulation ;

Les exigences en matière de surface de soudage le nettoyage avant le soudage sont élevés ;

Les exigences en matière de traitement de la face frontale sont élevées, sans quoi il est difficile de garantir la qualité du soudage.

Application du soudage bout à bout par résistance

Il convient au soudage de matériaux à faible teneur en carbone barres d'acier et les tuyaux avec une section de soudure compacte, de faibles exigences de résistance, un diamètre (ou une longueur latérale) inférieur à 20 mm, ou des barres et des tuyaux en métal non ferreux inférieurs à 8 mm (soudage de pièces en forme de barres avec une forme et une taille de face d'extrémité similaires).

3.2 Soudage bout à bout par étincelage

L'élément soudé est assemblé comme un assemblage bout à bout, la puissance est connectée et sa section est progressivement rapprochée du contact local.

Le métal contenu dans la section est fondu et s'envole sous l'effet du chauffage par résistance, formant un éclair.

Lorsque l'extrémité atteint la température prédéterminée dans une certaine plage de profondeur, la force de refoulement est rapidement appliquée pour achever le soudage.

Processus : pressurisation - énergisation - flash - forgeage contrarié

Caractéristiques du soudage bout à bout par étincelage

Moins d'inclusion de scories dans le joint, bonne qualité de soudage et grande résistance du joint ;

Les exigences relatives au nettoyage de la face frontale de l'élément soudé avant le soudage ne sont pas strictes ;

Le soudage bout à bout par étincelage entraîne d'importantes pertes de métal et les bavures du joint après le soudage doivent être traitées et nettoyées. Les conditions de travail sont médiocres.

Application du soudage par étincelage

En principe, tous les matériaux métalliques qui peuvent être coulés peuvent être soudés par soudage bout à bout.

Par exemple, l'acier à faible teneur en carbone, acier à haute teneur en carboneacier allié, acier inoxydable ;

Aluminium, cuivre, titane et d'autres métaux et alliages non ferreux ;

Il peut également souder des joints d'alliages dissemblables.

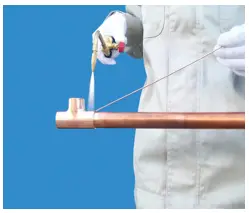

(Brasage au fer à souder)

(Brasage à la flamme)

(Brasage par induction)

Utiliser comme métal d'apport un métal dont le point de fusion est inférieur à celui de l'élément soudé, chauffer l'élément soudé (métal de base) et le métal d'apport à une température supérieure au point de fusion du métal d'apport et inférieure à la température de fusion du métal de base, faire fondre et mouiller le métal de base, remplir l'espace du joint et diffuser avec le métal de base pour former un joint soudéCe procédé s'appelle le brasage.

Procédé de brasage

Fusion de la brasure - la brasure liquide s'écoule dans la fente du joint - diffusion mutuelle entre la brasure et le métal de base - remplissage de la fente - formation du joint après solidification

Caractéristiques du brasage

1) Le point de fusion du métal d'apport est inférieur à celui du métal de base, et le métal de base ne fondra pas pendant le brasage ;

2) La composition du métal d'apport et du métal de base est très différente ;

3) Le métal d'apport fondu est aspiré par mouillage et capillarité et reste dans l'interstice du métal de base ;

4) La liaison métallurgique est formée par la diffusion mutuelle entre la soudure liquide et le métal de base solide.

Avantage du brasage

La structure et les propriétés du métal de base ne changent pas (le métal de base ne fond pas, seul le métal d'apport fond) ;

Équipement simple, investissement de production réduit ;

La température de chauffage est basse, la déformation est faible et le joint est lisse ;

Productivité élevée, possibilité de souder plusieurs pièces et joints en même temps ;

Il peut être utilisé pour souder des métaux différents ou des matériaux dissemblables, sans limitation de la différence d'épaisseur de la pièce.

Inconvénient du brasage

Le joint brasé présente une faible résistance mécanique et une mauvaise résistance à la chaleur.

Classification du brasage

| Type/caractéristique | Brasage tendre (étain, plomb) | Brasage (brasures à base de cuivre et d'argent) |

| Point de fusion de la soudure | ≤ 450℃ | > 450℃ |

| Caractéristiques de performance | Résistance du joint ≤ 100MPa, basse température de travail | Résistance du joint > 200MPa, température de travail élevée |

| Application | Il est utilisé pour le soudage d'instruments et de composants conducteurs avec peu de contraintes. | Il est utilisé pour le soudage de composants, d'outils et d'outils avec une grande force. |

Application du brasage

Il est principalement utilisé pour la fabrication d'instruments de précision, de composants électriques, de composants en métaux dissemblables et pour le soudage de structures en feuilles complexes, telles que les composants sandwich, les structures en nid d'abeille, etc.

2.2.1 Soudage par friction

Le soudage par friction est une méthode de soudage par pression qui utilise la chaleur générée par le frottement entre les surfaces de l'élément soudé pour que la face frontale atteigne l'état thermoplastique, puis se soulève rapidement pour achever le soudage.

Soudage par friction-malaxage

Soudage par friction à entraînement continu

Soudage par friction à inertie

Procédé de soudage par friction :

1) Mouvement relatif de l'élément soudé ;

2) Le contact de la face frontale entre les deux pièces soudées produit une chaleur de friction ;

3) Lorsque la section atteint l'état thermoplastique, appuyez rapidement sur la section supérieure pour terminer la soudure.

Avantages du soudage par friction:

Productivité de soudage élevée, 5 à 6 fois supérieure à celle du soudage bout à bout par étincelage ;

Qualité de soudage stable et grande précision dimensionnelle des pièces soudées ;

Faible coût de traitement, économie d'énergie, pas besoin de nettoyage spécial des pièces soudées ;

Facilité de mécanisation et d'automatisation, simplicité d'utilisation ;

Pas d'étincelle, pas d'arc électrique et pas de gaz nocif.

Inconvénient du soudage par friction:

Investissement important ;

Il est difficile de souder des sections non circulaires et la zone de soudage est limitée.

Application du soudage par friction:

Il peut être utilisé pour le soudage de métaux identiques ou différents et de produits en acier différents, tels que les joints de transition entre le cuivre et l'aluminium dans l'industrie de l'énergie électrique, les outils de construction en acier à grande vitesse pour les applications de l'industrie de l'énergie électrique. découpe des métauxles tuyaux serpentins, les valves, les roulements de tracteurs, etc.

2.2.2 Soudage au laser

La surface à usiner est chauffée par rayonnement laserLa chaleur de surface est dirigée vers la diffusion interne par transfert de chaleur pour faire fondre la pièce et former un bain de fusion spécifique. La soudure est formée après la solidification du bain de fusion.

Avantage du soudage au laser :

Vitesse et efficacité de soudage élevées ;

Haute précision de soudage, faible déformation et contrôle automatique aisé ;

Aucune électrode n'est nécessaire, il n'y a donc pas de pollution des électrodes.

Inconvénient du soudage au laser :

Investissement important, faible puissance et épaisseur soudable limitée ;

Il est difficile d'aligner le point de soudure avec la zone de rassemblement du faisceau laser ;

Solidification rapide de la cordon de soudure peut entraîner une porosité.

Application du soudage au laser :

Il est principalement utilisé pour le soudage de pièces dans les domaines de la fabrication de précision tels que l'aérospatiale, la construction navale, l'automobile et l'industrie électronique.

2.2.3 Arc plasma soudage

Qu'est-ce qu'un arc de plasma ?

Comment la soudage à l'arc plasma réalisée ?

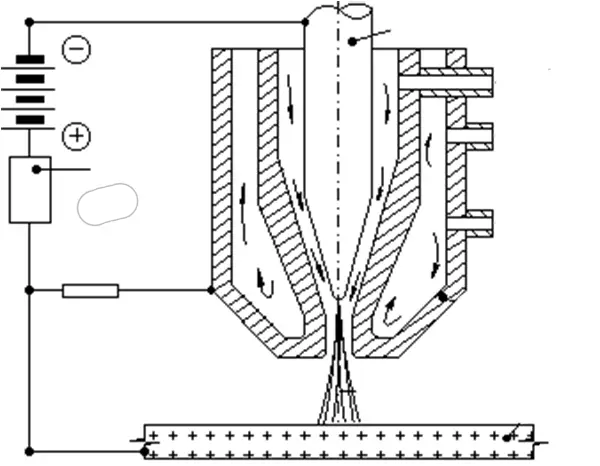

Pour simplifier, l'arc dans lequel la colonne d'arc est comprimée et l'énergie est fortement concentrée, et le gaz dans la colonne d'arc est entièrement ionisé, est appelé arc à plasma, également appelé arc à compression.

Le gaz est chauffé par l'arc et initialement ionisé. Lorsqu'il traverse la buse refroidie à l'eau à grande vitesse, il est comprimé, ce qui augmente la densité d'énergie et le degré d'ionisation, et forme un arc de plasma.

En raison de la chaleur élevée et de la force de pénétration de l'arc plasma, la pièce à souder au point de soudage est fondue pour former un bain de fusion, ce qui permet de réaliser le soudage de la pièce à souder.

Avantage du soudage à l'arc plasma :

Densité d'énergie élevée, forte directivité de l'arc et forte capacité de pénétration ;

Le rapport profondeur/largeur de la soudure est important et la zone affectée thermiquement est petite ;

Combustion stable de l'arc (stable même lorsque le courant est faible) ;

Le coût du soudage est faible, et lorsque le épaisseur de soudure est petite, il n'y a pas de rainure et il n'est pas nécessaire de remplir le fil ;

Il a un effet de trou de serrure stable et peut mieux réaliser le formage libre du soudage d'un seul côté et des deux côtés.

Inconvénient du soudage à l'arc plasma :

L'équipement est coûteux ;

Faible observabilité de la zone d'action de l'arc ;

L'épaisseur soudable est limitée (généralement moins de 25 mm).

Application du soudage à l'arc plasma :

Il est largement utilisé dans la production industrielle, en particulier dans les secteurs suivants soudage du cuivre et alliages de cuivre, titane et alliages de titane, acier allié, acier inoxydable, molybdène et autres métaux utilisés dans les technologies militaires et industrielles de pointe telles que l'aérospatiale, comme les coques de missiles en alliage de titane, et certains conteneurs à parois minces sur les avions.

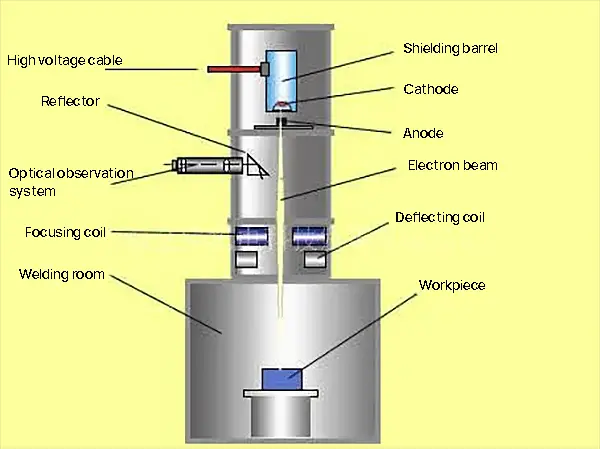

La méthode de soudage utilisant l'énergie thermique générée par le faisceau d'électrons accélérés et focalisés bombardant la pièce soudée placée sous vide ou non est appelée soudage par faisceau d'électrons.

En d'autres termes, la chaleur nécessaire au soudage est générée par le bombardement de l'élément soudé par le faisceau d'électrons.

Procédé de soudage :

1) La cathode du canon à électrons émet des électrons sous l'effet d'un chauffage direct ou indirect ;

2) Sous l'accélération d'un champ électrostatique à haute tension, le faisceau d'électrons à haute densité d'énergie peut être formé en concentrant le champ électromagnétique ;

3) Le faisceau d'électrons à haute densité énergétique bombarde la pièce, et l'énorme énergie cinétique est convertie en énergie thermique pour faire fondre l'élément soudé, former un bain de fusion, puis achever le soudage.

Avantage du soudage par faisceau d'électrons :

Vitesse de soudage rapide et haute efficacité ;

Pas de rainure, pas de fil de soudure, pas de flux, etc ;

Faible consommation d'énergie, zone affectée par la chaleur étroite, faible déformation de la soudure et excellente qualité ;

La capacité de pénétration du faisceau d'électrons est forte, et le rapport profondeur/largeur de la soudure est important, pouvant atteindre 50:1.

Inconvénient du soudage par faisceau d'électrons :

L'équipement est complexe et coûteux ;

La taille et la forme des pièces soudées sont souvent limitées par la chambre à vide ;

Le faisceau d'électrons est facilement perturbé par des champs électromagnétiques parasites, ce qui affecte la qualité du soudage.

Soudage par faisceau d'électrons sous vide

Application du soudage par faisceau d'électrons :

Convient au soudage fin des métaux réfractaires, des métaux actifs et des métaux de haute pureté.

Il est largement utilisé dans le soudage de l'énergie nucléaire, de l'aviation, de l'aérospatiale, de l'automobile, des réservoirs sous pression, de la fabrication d'outils et d'autres domaines industriels.

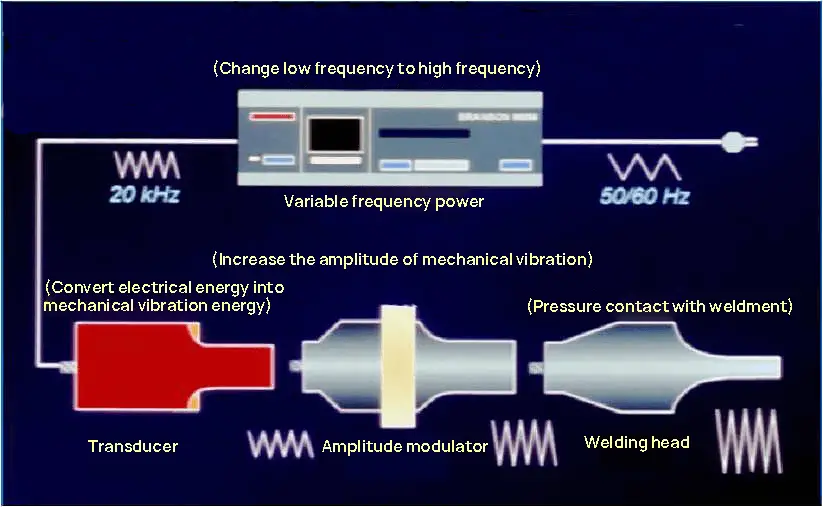

Le soudage par ultrasons est une méthode qui utilise l'oscillation à haute fréquence d'une onde ultrasonique pour chauffer et nettoyer localement le joint de la pièce, puis applique une pression pour réaliser le soudage.

Procédé de soudage

1) Du courant alternatif à basse fréquence au courant alternatif à haute fréquence ;

2) L'énergie électrique est convertie en vibration mécanique l'énergie ;

3) Augmenter l'amplitude ;

4) Appliquer une pression et la tête de soudage entre en contact avec la pièce à souder.

Avantage du soudage par ultrasons :

Opération facile, vitesse de soudage rapide et efficacité de production élevée ;

Les exigences en matière de propreté de la surface de la pièce ne sont pas élevées ;

Il n'est pas nécessaire d'ajouter de liant, de charge ou de solvant.

Inconvénient du soudage par ultrasons :

Il ne s'applique qu'au soudage de pièces minces telles que les fils, les feuilles, les tôles, les bandes et les feuillards ;

Dans la plupart des cas, la forme conjointe ne peut être qu'une forme lapidaire.

Application du soudage par ultrasons :

Il est applicable au soudage de matériaux à haute conductivité, à haute conductivité thermique et d'une variété de matériaux composites, et est largement utilisé dans le soudage de dispositifs microélectroniques et dans les domaines de finition.

Le soudage à haute fréquence est une méthode qui utilise la chaleur de résistance générée par le courant à haute fréquence dans la pièce pour chauffer la couche superficielle de la zone de soudage de la pièce jusqu'à un état fondu ou presque plastique, puis applique (ou n'applique pas) une force de poussée pour réaliser le collage du métal.

Effet sur la peau : Lorsque le conducteur est soumis à un courant alternatif, la majeure partie du courant ne circule que le long de la surface du conducteur.

Effet de proximité : Lorsqu'un courant haute fréquence circule en sens inverse entre deux conducteurs ou dans un conducteur en mouvement alternatif, le courant se concentre sur le flux proche du conducteur.

Pour simplifier, l'effet de peau est "le courant va à la surface" ; l'effet de proximité est "le raccourci du courant".

Avantage du soudage à haute fréquence :

Vitesse et efficacité de soudage élevées (le courant est fortement concentré dans la zone de soudage) ;

Une large gamme de matériaux soudables peut également être utilisée pour souder des métaux dissemblables ;

Le nettoyage avant le soudage est simple (le soudage par fusion, avec effet de pression, ne nécessite pas de nettoyer la surface du joint).

Inconvénient du soudage à haute fréquence :

La précision de l'assemblage des joints doit être élevée ;

La haute tension et le courant à haute fréquence sont nocifs pour le corps humain et les autres équipements.

Application du soudage à haute fréquence :

Il convient pour soudage de l'acier au carboneacier allié, acier inoxydable, cuivre, aluminium, titane et autres métaux dissemblables.

Il est largement utilisé pour le soudage du joint longitudinal ou du joint en spirale lors de la fabrication de tuyaux.

Soudage par diffusion désigne la méthode de soudage qui consiste à ajuster étroitement l'élément soudé, à le maintenir sous une certaine température et une certaine pression pendant un certain temps, et à utiliser la diffusion mutuelle des atomes entre les surfaces de contact pour former une connexion.

Procédé de soudage

a) Un premier contact difficile

b) Phase I : déformation et formation d'interfaces

c) Phase II : migration des joints de grains et élimination des micropores

d) Phase III : diffusion du volume, élimination des micropores

Affichage physique du soudage

Avantage du soudage par diffusion :

Plusieurs joints peuvent être soudés en même temps ;

La qualité du joint est bonne et aucun usinage n'est nécessaire après le soudage ;

Faible déformation de la pièce soudée (basse pression, chauffage global de la pièce, refroidissement dans le four).

Inconvénient du soudage par diffusion :

Investissement important et coût élevé ;

Temps de soudage long, préparation de la surface longue et laborieuse, et faible productivité ;

Il n'existe pas de méthode fiable de contrôle non destructif de la qualité des soudures.

Application du soudage par diffusion :

Il est applicable au soudage de divers matériaux dissemblables, de matériaux spéciaux et de structures spéciales, et est largement utilisé dans l'aérospatiale, l'électronique, l'énergie nucléaire et d'autres domaines industriels.

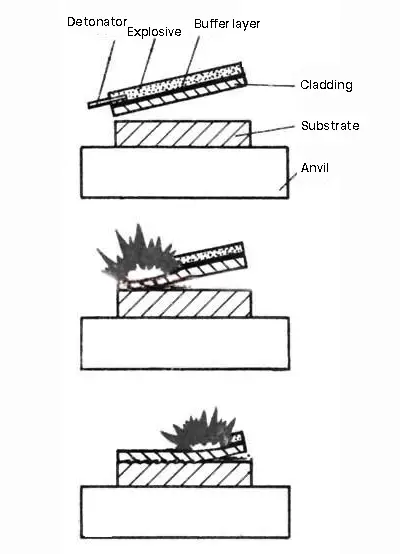

Le soudage à l'explosif est une méthode de soudage qui utilise la force d'impact générée par une explosion explosive pour provoquer une collision rapide des pièces à usiner.

Le soudage à l'explosif est également un type de soudage sous pression.

Pour le soudage de petites pièces, la méthode parallèle et la méthode angulaire peuvent être utilisées ;

La méthode parallèle est souvent utilisée pour le soudage de grandes surfaces.

L'écart entre les sections frontales des deux plaques est trop important, ce qui entraîne une accélération excessive de la plaque de revêtement et une énergie d'impact excessive, provoquant des dommages et des fissures sur le bord de la plaque, réduisant ainsi la surface effective de la plaque de revêtement et consommant la plaque.

Avantage du soudage par explosion :

Faible investissement et faible coût ;

Particulièrement adapté aux métaux dissemblables et au soudage de grandes surfaces ;

Le processus est simple, aucun nettoyage complexe n'est nécessaire et l'application est pratique.

Inconvénient du soudage par explosion :

Il ne peut être utilisé que pour le soudage de structures planes ou cylindriques ;

L'exploitation en plein air est peu mécanisée et affecte l'environnement.

Application du soudage à l'explosif :

Convient au soudage de métaux différents, tels que l'aluminium, le cuivre, le titane, le nickel, le tantale, l'acier inoxydable et l'acier au carbone, l'aluminium et l'acier au carbone. soudage du cuivre.

Il est largement utilisé pour le soudage des joints de transition des bus conducteurs, des tubes d'échangeurs de chaleur et des plaques tubulaires, ainsi que pour la fabrication de plaques composites de grande surface.

Qu'est-ce que le matériel de soudage ?

Le nom général des matériaux consommés pendant le soudage est appelé matériaux de soudagetels que baguette de soudage, fil de soudage, poudre métallique, flux de soudage, gaz, etc.

Matériaux de soudage courants

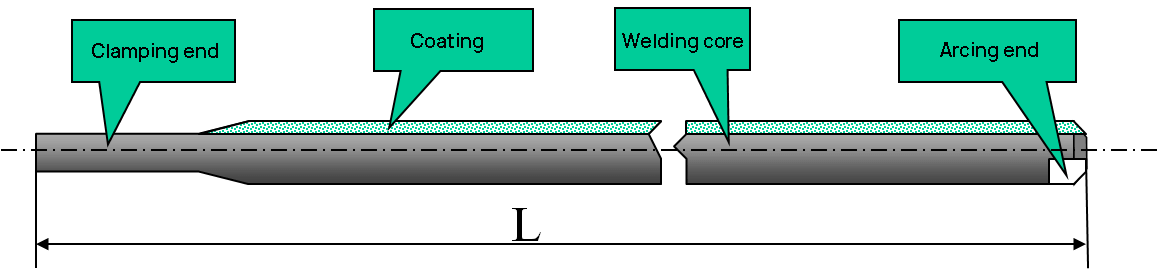

L'électrode utilisée dans le soudage à l'arc, qui est recouverte d'une couche protectrice, est appelée "électrode".

L'électrode est composée d'une âme de soudage et d'un enrobage.

L'âme de l'électrode, recouverte de l'enrobage, est appelée âme de soudage.

Le noyau de soudure a une double fonction : celle d'électrode qui conduit le courant et celle de métal d'apport qui se joint au métal de base fondu pour créer la soudure.

Le revêtement est une couche appliquée à la surface du noyau de soudure après que les matières premières, telles que la poudre de minerai, la poudre de ferro-alliage, les matières organiques et les produits chimiques, ont été préparées dans une proportion spécifique.

Fonction de revêtement :

1) Protection mécanique (protection combinée contre les gaz et les scories)

Le gaz et le laitier sont utilisés pour protéger l'air et empêcher tout contact entre les gouttelettes en fusion, le métal en fusion et l'air.

Le laitier solidifié forme une couche protectrice sur la surface de la soudure, ce qui aide à prévenir l'oxydation et la corrosion. nitruration du métal soudé à haute température.

2) Traitement métallurgique (désoxydation, déphosphoration, désulfuration, alliage)

Ce processus permet d'éliminer les éléments nocifs et d'ajouter des éléments d'alliage.

3) Amélioration des performances du processus de soudage (stabilisation de l'arc)

L'arc électrique s'allume facilement et brûle régulièrement, ce qui permet de réduire les projections, d'améliorer la forme de la soudure et d'éliminer facilement le laitier. Ce procédé convient à toutes les positions de soudage.

Composition du revêtement :

| Nom | Effet | Matières premières communes |

| Stabilisateur d'arc | Contient des matériaux faciles à ioniser, ce qui améliore la stabilité de l'arc. | Carbonate de potassium, marbre, silicate de sodium, feldspath, rutile, etc. |

| Agent expérimental | Formation de scories pour protéger le fondoir et le bain | Ilménite, rutile, marbre, quartzite, mica, etc. |

| Gazéificateur | Générer du gaz et isoler l'air pour protéger la zone de soudage | Matière organique (amidon, dextrine, sciure de bois, etc.) et carbonate (marbre, dolomie, etc.) |

| classeur | Faire en sorte que chaque composant du revêtement adhère et adhère autour du noyau. | Silicate de sodium, silicate de sodium et de potassium |

| Désoxydant | Réduire l'oxydabilité du revêtement et du laitier, et éliminer l'oxygène du métal | Ferromanganèse, ferrosilicium, ferrotitane et aluminium |

| Agent d'alliage | Les éléments qui compensent la perte permettent d'obtenir les ingrédients nécessaires pour que la peau médicamenteuse ait une certaine plasticité, élasticité et fluidité. | Ferroalliage ou poudre métallique, tels que ferromanganèse, ferrosilicium, ferromolybdène, ferrotitane, etc. |

| Formant | L'enrobage présente une certaine plasticité, élasticité et fluidité, ce qui facilite le pressage des électrodes et permet d'obtenir une surface lisse sans fissure. | Boue blanche, mica, titane dioxyde de carbone, dextrine, etc. |

Quels sont les types de baguettes de soudage?

1) Classification selon l'alcalinité des scories

a. Électrode acide

Ccaractéristiques :

(1) Plusieurs acides oxydes sont présents dans la peau du médicament, notamment FeO, SiO2et TiO2entre autres.

(2) L'aptitude au traitement est bonne et la formation de la soudure est attrayante avec de fines ondulations.

(3) Le laitier présente une forte oxydation.

(4) Il fonctionne aussi bien en courant alternatif qu'en courant continu.

b. Électrode basique (électrode à faible teneur en hydrogène)

Ccaractéristiques :

(1) La peau du médicament contient des niveaux plus élevés d'oxydes alcalins, tels que le marbre (CaCO3) et la fluorine (CaF2).

(2) Pendant le soudage, le CO2 et HF sont produits, ce qui diminue la teneur en hydrogène de la soudure et lui vaut le surnom d'"électrode à faible teneur en hydrogène".

(3) La soudure se caractérise par une plasticité et une ténacité élevées, bien que sa mise en œuvre et sa forme ne soient pas aussi bonnes que celles de l'électrode acide. En général, on utilise une connexion inversée en courant continu.

2) Classification selon l'utilisation des baguettes de soudure

Électrodes pour acier de construction, électrodes pour acier résistant à la chaleur, électrodes pour acier inoxydable, électrodes de surfaçage, électrodes pour acier à basse température, électrodes pour fonte, électrodes pour nickel et alliages de nickel, électrodes pour cuivre et alliages de cuivre, électrodes pour aluminium et alliages d'aluminium, et électrodes à usage spécifique.

3) Classification selon la composition chimique de la peau des médicaments

Électrode d'oxyde de titane, électrode de titanate de calcium, électrode d'ilménite, électrode d'oxyde de fer, électrode de cellulose, électrode à faible teneur en hydrogène, électrode de graphite et électrode de base.

Le type de baguette de soudure est déterminée sur la base de la norme nationale relative aux baguettes de soudure et constitue un moyen d'exprimer les caractéristiques principales de la baguette de soudure à réaction.

Le modèle de baguette de soudure comprend les significations suivantes : type de baguette de soudure, caractéristiques de la baguette de soudure (type de métal de base, température de service, composition chimique du métal déposé, résistance à la traction, etc. puissance de soudage source.

La qualité des baguettes de soudure fait référence à la classification spécifique des produits de baguettes de soudure en fonction de leur utilisation prévue et de leurs caractéristiques de performance.

Les électrodes de soudage sont classées en dix catégories, notamment les électrodes pour acier de construction, les électrodes pour acier résistant à la chaleur et les électrodes pour acier inoxydable.

Comment déterminer si le cordon de soudure utilisé est raisonnable ?

Pour déterminer la pertinence du choix de la baguette de soudage, il convient de l'évaluer sur la base de ses indicateurs de performance technique.

1) Stabilité de l'arc

L'arc est facile à allumer et le degré de stabilité de la combustion (pas de rupture d'arc, de dérive, de coupure du biais magnétique, etc.

2) Formation de la soudure

Un bon formage signifie que la surface est lisse, que l'ondulation est fine et belle, et que la forme géométrique et la taille de la soudure sont correctes.

3) Adaptabilité du soudage à différentes positions

Adaptation au soudage dans toutes les positions - toutes les électrodes peuvent être utilisées pour le soudage à plat, mais certaines électrodes ne conviennent pas pour le soudage horizontal, le soudage vertical et le soudage à l'arc. soudage en hauteurPar conséquent, leurs performances en matière de soudage toutes positions sont médiocres.

4) Éclaboussures

Les particules de métal qui s'échappent des gouttelettes ou du bain de fusion pendant le soudage sont appelées éclaboussures.

Taux d'éclaboussures = Masse des éclaboussures/(Qualité de la baguette avant le soudage - Qualité de la baguette après le soudage)*100%

5) Propriété de décrassage

Il s'agit de la difficulté d'éliminer les coquilles de laitier de la surface de la soudure après le soudage.

6) Vitesse de fusion de la baguette de soudage

Il s'agit de la qualité et de la longueur du noyau fondu par unité de temps lors de l'application de l'électrode.

7) Rougeur du revêtement de l'électrode

Il s'agit du phénomène suivant : lorsque l'électrode est utilisée dans la seconde moitié, l'enrobage devient rouge, se fissure ou tombe en raison de la température élevée de l'enrobage.

8) Fumées de soudage

a. Le principe de résistance égale stipule que la résistance à la traction du métal déposé par l'électrode choisie doit être égale ou similaire à celle du métal de base à souder.

b. Le principe de la ténacité égale stipule que la ténacité du métal déposé par l'électrode choisie doit être égale ou similaire à celle du métal de base à souder.

c. Le principe de composition égale stipule que la composition chimique du métal déposé à partir de l'électrode choisie doit être conforme ou proche de celle du métal de base.

1. Séchage de la baguette de soudure

La baguette de soudage est susceptible d'absorber l'humidité de l'atmosphère, ce qui peut avoir un impact négatif sur ses performances et la qualité de la soudure.

Il est donc important de sécher la baguette de soudure (en particulier les baguettes de soudure alcalines) avant de l'utiliser.

En règle générale, la température de séchage d'une électrode acide se situe entre 75 et 150 °C et doit être maintenue à cette température pendant 1 à 2 heures.

Pour une électrode alcaline, la température de séchage doit être comprise entre 350 et 400 °C et doit être maintenue à cette température pendant 1 à 2 heures.

Il est important de noter que le temps de séchage cumulé des baguettes de soudure ne doit pas dépasser 3.

2. Stockage des baguettes de soudure

1) Les baguettes de soudage doivent être organisées et stockées par type, modèle et spécifications afin d'éviter toute confusion.

2) La zone de stockage doit être bien ventilée et maintenue sèche.

3) Les électrodes à faible teneur en hydrogène, qui sont essentielles pour les structures de soudage critiques, doivent être stockées dans un entrepôt spécial dont la température est supérieure à 5°C et dont l'humidité relative ne dépasse pas 60%.

4) Pour éviter les dégâts dus à l'humidité, les baguettes de soudure doivent être placées sur un support en bois à une distance minimale de 0,3 mètre du sol et des murs.

Le secteur du soudage a connu des avancées technologiques constantes, qui ont entraîné une augmentation de la mécanisation et de l'automatisation. Cela a permis d'accroître l'efficacité de la production, d'améliorer l'efficacité de la production et de réduire les coûts de production. qualité du soudageet de meilleures conditions de travail.

Pour faire progresser la mécanisation et l'automatisation du soudage, les fils de soudage sont utilisés comme matériau de soudage.

Comment appelle-t-on les fils de soudure en termes de matériaux de soudage ?

Le fil utilisé comme métal d'apport ou pour conduire l'électricité pendant le soudage est appelé fil de soudage.

a. Classification selon la méthode de fabrication et la forme du fil de soudure

Il existe deux types de fils : les fils pleins et les fils fourrés.

b. Classification selon la méthode de soudage applicable

Il peut être divisé en fils de soudage à l'arc submergé, soudage sous protection gazeuse fil de soudure, fil de soudure sous laitier, fil de soudure de surface et fil de soudure au gaz.

c. Classification selon les propriétés des matériaux métalliques à souder

On distingue le fil à souder en acier au carbone, le fil à souder en acier faiblement allié, le fil à souder en acier inoxydable, le fil à souder en alliage à base de nickel, le fil à souder en fonte et le fil à souder en alliage spécial.

d. Classés par cuivrage ou non

Fils cuivrés et fils non cuivrés.

Le fil est directement étiré jusqu'au diamètre du fil cible. Le fil de soudure sans poudre est appelé fil de soudure solide.

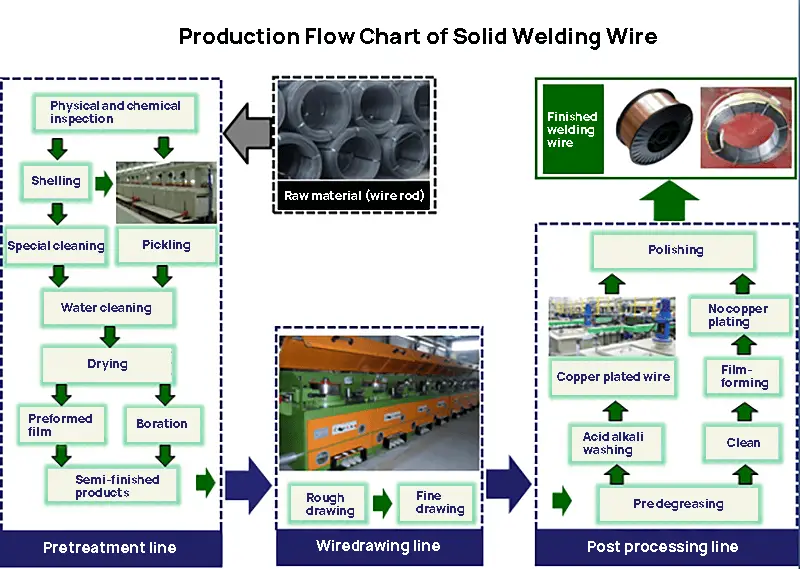

1.1 Processus de production du fil de soudure solide

1.2 Modèle de fil de soudure solide

1.3 Marque du fil de soudure solide

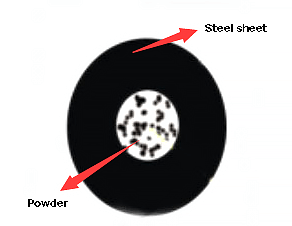

2. Quel type de fil de soudage est un fil fourré ?

La bande d'acier mince est laminée en différentes formes sectionnelles, remplie de poudre, puis étirée en un type de fil de soudure appelé fil fourré.

La poudre remplie est appelée noyau, et son effet est similaire à celui de l'enrobage de l'électrode.

2.1 Modèle de fil fourré

2.2 Marque du fil fourré

Selon la structure du fil, le fil fourré peut être divisé en deux catégories : avec et sans soudure.

Le fil fourré sans soudure peut être plaqué de cuivre, avec de bonnes performances et un faible coût, ce qui est devenu l'orientation du développement à l'avenir.

2.3 Processus de production du fil fourré

Pour la production de fil fourré de soudure, la "méthode de la bande d'acier" est couramment utilisée ;

Pour la production de fils fourrés sans soudure, la "méthode du tube d'acier" est couramment utilisée.

a. Méthode du feuillard d'acier

b. Méthode du tube d'acier

Avantages :

Peu de projections, vitesse de dépôt rapide et efficacité de production élevée.

Soudage de divers aciers avec une forte capacité d'adaptation.

Bonne performance du processus et belle formation de la soudure.

Un courant de soudage important peut être utilisé pour le soudage dans toutes les positions.

Inconvénients :

La fabrication processus de soudage Le fil de fer est complexe et coûteux.

La surface du fil de soudure est sujette à la rouille et la poudre est susceptible d'absorber l'humidité.

L'alimentation en fil pendant le processus de soudage est plus difficile que l'utilisation d'un fil solide, ce qui entraîne une grande quantité de fumée.

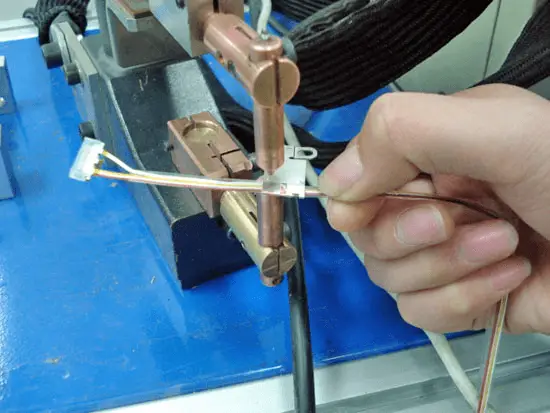

Cette image illustre le processus de soudage à l'arc submergé.

Remarquez-vous le "sable" sur le dessus ?

Il s'agit d'un matériau de soudage essentiel, connu sous le nom de flux, dans le processus de soudage à l'arc submergé.

Le flux est un matériau granulaire qui fond pour former du laitier et du gaz pendant le soudage et qui joue un rôle protecteur et métallurgique dans le métal en fusion.

Effet :

1) Protéger le métal en fusion ;

2) Ajouter éléments d'alliage à la piscine en fusion.

(1) Classification par usage

Il peut être classé en trois catégories : Arc immergé Flux de soudageFlux de soudage sous laitier électroconducteur et flux de surfaçage.

(2) Classification par méthode de fabrication

Il peut être divisé en deux catégories : le flux de fusion et le flux de non fusion.

(3) Classification selon l'alcalinité des scories

Ils peuvent être classés en trois catégories : le flux acide, le flux neutre et le flux basique.

a. Flux de fusion

Le fondant est créé en faisant fondre divers ingrédients dans une proportion précise dans un four. Le mélange est ensuite granulé, séché et tamisé tout en étant refroidi à l'eau.

Ccaractéristiques :

1) Il n'est pas difficile d'absorber l'humidité et il n'est généralement pas nécessaire de le sécher avant de l'utiliser.

2) Le flux qui n'a pas fondu peut être réutilisé.

3) Après avoir été fondu, il est refroidi rapidement et prend souvent la forme d'un verre.

4) Seule une quantité limitée d'éléments d'alliage peut être ajoutée au flux dans le bain de fusion, car une grande quantité ne peut pas être transférée.

Flux de fusion

Principaux composants :

b. Flux non fondu

Le fondant est obtenu en mélangeant diverses poudres selon une formule spécifique, en ajoutant un liant pour former des particules d'une taille spécifique, puis en les cuisant ou en les frittant.

Le flux de collage est un type de flux cuit à basse température (moins de 400 ℃).

Le flux fritté, quant à lui, est produit par frittage du flux à des températures élevées (700 à 1000 ℃).

Ccaractéristiques :

1) L'absorption d'humidité est relativement élevée et le produit doit être séché à nouveau avant d'être utilisé.

2) Facile à fabriquer et hautement applicable.

Flux fritté

Composant essentiel(SJ101):SJ102

Classification selon l'alcalinité des scories:

(1) Flux acide (alcalinité B<1,0)

Le laitier est principalement composé d'oxydes acides et présente d'excellentes performances de soudage, ce qui se traduit par une formation de soudure visuellement attrayante. Cependant, le métal soudé a une teneur élevée en oxygène, ce qui se traduit par une résistance aux chocs à basse température.

(2) Flux neutre (alcalinité 1,0 ~ 1,5)

La composition du métal déposé est similaire à celle du fil de soudure, avec une teneur en oxygène réduite dans le métal soudé.

(3) Flux alcalin (alcalinité B>1,5)

Les principaux composants du laitier sont les oxydes alcalins et le fluorure de calcium. Le métal soudé se caractérise par une faible teneur en oxygène, une grande résistance aux chocs et de bonnes propriétés de traction.

Les projets scientifiques et technologiques modernes et de pointe, tels que les radiateurs d'ailerons d'avions, les coques de fusées, les tuyères de moteurs et autres, exigent tous une grande précision et une grande netteté et ne peuvent tolérer aucun défaut. Presque tous les produits doivent être d'une qualité irréprochable.

Brasage est largement utilisée dans ces domaines en raison de ses avantages : faible impact thermique, haute précision, large applicabilité et grande efficacité de soudage. Elle permet d'assembler des pièces multiples, complexes et de haute précision.

Le métal d'apport joue un rôle crucial dans le processus de brasage. processus de brasage.

Afin de réaliser la combinaison de deux matériaux (ou pièces), le métal d'apport ajouté dans ou à côté de la fente est appelé métal d'apport.

(1) Un point de fusion approprié (quelques dizaines de degrés de moins que le métal de base) ;

(2) Excellente mouillabilité ;

(3) Complètement dissous et intégré au métal de base ;

(4) Une composition uniforme et stable ;

(5) Il est rentable et sûr (il contient moins de métaux précieux et de métaux toxiques).

1) Classification selon le point de fusion

La "soudure tendre" (également appelée "soudure fusible") désigne les soudures dont le point de fusion est inférieur à 450°C, notamment la soudure étain-plomb, la soudure cadmium-argent et la soudure plomb-argent, entre autres.

Le "métal d'apport pour le brasage" (également appelé "métal d'apport réfractaire") désigne les matériaux d'apport pour le brasage dont le point de fusion est supérieur à 450°C, notamment les matériaux d'apport pour le brasage à base d'aluminium, de cuivre, d'argent et de nickel, entre autres.

2) Classification par principaux composants chimiques

Selon les principaux éléments métalliques de soudure, elle est appelée soudure à base de ×, comme la soudure à base de brasure, la soudure à base de zinc, etc.

3) Trier par forme

Il peut s'agir d'un fil, d'une tige, d'une feuille, d'un film, d'une poudre ou d'une soudure de forme spéciale (telle que la soudure annulaire ou la soudure en pâte).

(1) Soudure tendre

Il est principalement utilisé pour le soudage de pièces soumises à de faibles contraintes et à de basses températures de fonctionnement, telles que la connexion de divers fils électriques et la soudure d'instruments, de composants d'instruments et d'autres circuits électroniques.

(2) Métal d'apport pour le brasage

Il est principalement utilisé pour souder des pièces soumises à une force importante et à une température de travail élevée, telles que les cadres de bicyclettes et les fraises en carbure, forage mors et autres pièces mécaniques.

Afin d'obtenir une meilleure joint de soudureIl est donc nécessaire d'adapter raisonnablement le flux de brasage aux différents métaux d'apport à utiliser conjointement comme matériaux de soudage dans le processus de brasage.

Le flux utilisé dans le brasage est appelé flux de brasage, y compris la pâte, la poudre, etc.

1) Éliminer les couches d'oxyde de la surface de la soudure et du métal de base.

2) Améliorer la capacité de la soudure liquide à mouiller les pièces soudées.

3) Empêcher l'oxydation de l'élément soudé et de la brasure liquide pendant le processus de brasage.

1) S'assurer que la capacité est suffisante pour éliminer les oxydes de la surface du métal de base et du métal d'apport.

2) Le point de fusion et la température active minimale du flux de brasage doivent être inférieurs au point de fusion du métal d'apport.

3) Assurer une capacité de mouillage suffisante au niveau du température de brasage.

4) Les substances volatiles contenues dans le flux doivent être non toxiques.

5) Le flux et ses résidus doivent présenter une corrosion minimale de la soudure et du métal de base et doivent pouvoir être facilement enlevés.

1) Flux de soudure doux

Les flux de brasage utilisés pour le brasage à des températures inférieures à 450 ℃ peuvent être divisés en deux types : inorganiques et organiques.

a. Soudure tendre inorganique (soudure tendre corrosive) - Elle est composée de sels inorganiques et d'acides et possède une forte activité chimique et une grande stabilité thermique. Ce type de soudure favorise efficacement le mouillage de la soudure liquide sur le métal de base, mais ses résidus ont un fort effet corrosif.

b. Flux de brasage organique (flux de brasage non corrosif) - Son activité chimique est relativement faible et ne corrode pas le métal de base. La colophane, les amines et les halogénures organiques sont des exemples de flux de brasage non corrosifs.

2) Flux de brasage

Le flux utilisé pour le brasage à des températures supérieures à 450 ℃ a une viscosité élevée et nécessite une activation à haute température.

Il doit être utilisé à des températures supérieures à 800 ℃, et ses résidus sont difficiles à éliminer.

Les flux de brasage courants comprennent le borax, l'acide borique et leurs mélanges. L'ajout de fluorure et de chlorure de métaux alcalins et alcalino-terreux aux borures peut améliorer la mouillabilité des flux de brasage à base de borax et d'acide borique, favoriser l'élimination des oxydes et abaisser la température de fusion et d'activation des flux de brasage.

Gaz de soudage désigne principalement le gaz protecteur utilisé dans les procédés de soudage sous protection gazeuse, tels que le soudage sous protection gazeuse au CO2 et le soudage sous protection gazeuse inerte, ainsi que le gaz utilisé dans le soudage et le coupage sous gaz.

Lors du soudage, le gaz de protection sert non seulement à protéger la zone de soudage, mais aussi à produire l'arc électrique.

Soudage au gaz et le découpage sont généralement effectués à l'aide d'une flamme à haute température générée par la combustion de gaz, qui fournit une source de chaleur concentrée.

| Gaz émotionnel | Gaz moléculaire | Gaz composé |

| Argon, ammoniac | Oxygène, azote, hydrogène | dioxyde de carbone |

En d'autres termes, la combustion favorise la production de gaz (O2) et les gaz combustibles (acétylène C2H2).

| Gaz | Symbole | Principales propriétés | Application dans le domaine du soudage |

| dioxyde de carbone | CO2 | Il possède des propriétés chimiques stables, ne brûle pas et ne favorise pas la combustion, peut être décomposé en C0 et 0 à haute température et présente une certaine oxydabilité pour les métaux. Il peut liquéfier le CO2 liquide, absorber beaucoup de chaleur lors de l'évaporation et se solidifier en CO2 solide, communément appelé glace sèche. | Le fil de soudage peut être utilisé comme gaz de protection pendant le soudage, comme le soudage sous protection gazeuse au CO2 et le soudage sous protection gazeuse au C02+O2, C02+A et autres gaz mixtes. |

| argon | Ar | Gaz émotionnel, sans propriété chimique active, ne réagissant pas avec d'autres éléments à température ambiante et à haute température. | Comme gaz protecteur pour la protection mécanique pendant le soudage à l'arc, soudage plasma et le découpage |

| oxygène | O2 | Gaz incolore, favorisant la combustion, très actif à haute température, directement combiné à divers éléments. Pendant le soudage, l'oxygène oxyde éléments métalliques lorsqu'il entre dans le bassin de fusion, ce qui jouera un rôle néfaste | Il peut atteindre des températures extrêmement élevées lorsqu'il est mélangé à des gaz combustibles pour le soudage et le coupage, tels que la flamme oxygène-acétylène et la flamme hydrogène-oxygène. Mélanger avec de l'argon, du dioxyde de carbone, etc. en proportion, et effectuer un soudage sous protection gazeuse mixte. |

| B rapide | CH2 | Communément appelé carbure de calcium gazeux, il est moins soluble dans l'eau, soluble dans l'alcool et largement soluble dans l'acétone. Il se mélange à l'air et à l'oxygène pour former un mélange gazeux explosif. Il brûle dans l'oxygène et émet une température élevée et une forte lumière. | Pour l'oxyacétylène soudage à la flamme et le découpage |

| hydrogène | H2 | Il peut brûler, n'est pas actif à température normale et est très actif à haute température. Il peut être utilisé comme agent réducteur pour les minerais métalliques et les oxydes métalliques. Il peut être fondu dans le métal liquide pendant le soudage et précipité lors du refroidissement, ce qui facilite la formation de pores. | Lors du soudage, il peut être utilisé comme gaz de protection réducteur, mélangé à l'oxygène pour la combustion, et peut être utilisé comme source de chaleur pour le soudage au gaz. |

| l'azote | N2 | La propriété chimique n'est pas active, et il peut être directement combiné avec l'hydrogène et l'oxygène à haute température. Il est dangereux de pénétrer dans le bain de fusion pendant le soudage. Il ne réagit pas fondamentalement avec le cuivre et peut être utilisé comme gaz protecteur. | Lors du soudage à l'arc à l'azote, l'azote est utilisé comme gaz de protection pour souder le cuivre et l'acier inoxydable. L'azote est également couramment utilisé dans le plasma coupe à l'arc comme gaz protecteur externe |

| Gaz | composante | Gradient de potentiel de la colonne d'arc | Stabilité de l'arc | Caractéristiques de transition des métaux | Propriétés chimiques | Pénétration de la soudure forme | Caractéristiques de chauffage |

| LE CO2 | 99,9% pureté | élevé | satisfaits | Satisfait, mais quelques éclaboussures | Forte oxydation | Forme plate avec une grande pénétration | – |

| Ar | Pureté 99,995% | faible | bon | satisfaits | – | Forme de champignon | – |

| Il | 99,99% pureté | élevé | satisfaits | satisfaits | – | Plat | L'apport de chaleur de la soudure bout à bout est plus élevé que celui de l'Ar pur. |

| N2 | 99,9% pureté | élevé | différence | différence | Produire de la porosité et du nitrure dans l'acier | Plat | – |

1)Ar + He

Il peut améliorer pénétration de la soudureLa production d'électricité peut être réduite, la porosité diminuée et l'efficacité de la production améliorée.

Il peut être utilisé sur le cuivre, l'aluminium et leurs alliages, ainsi que sur le titane, le zirconium et d'autres métaux.

2)Ar + H2

L'ajout d'hydrogène peut augmenter la température de l'arc, accroître l'apport de chaleur au métal de base et réduire la formation de porosité CO.

Le gaz mélangé est un agent réducteur et est idéal pour le soudage du nickel et de ses alliages, ainsi que des tuyaux en acier inoxydable.

3)Ar + N2

Pour augmenter la température de l'arc, il faut ajouter du N2. Un léger ajout de N2 peut améliorer la rigidité de l'arc et la formation de la soudure.

Cette technique convient au soudage des métaux non ferreux, tels que cuivre et aluminium.

4)Ar + O2

La teneur en oxygène dans Ar+O2 (faible teneur) est de l'ordre de 1-5%, ce qui améliore la mouillabilité de la solution, minimise la porosité et stabilise l'arc. Cette méthode convient pour soudage de l'acier inoxydabley compris l'acier à faible teneur en carbone et l'acier faiblement allié.

Ar+O2 (haute teneur) a une teneur en oxygène d'environ 20%, ce qui augmente l'efficacité de la production, réduit la porosité et améliore la résistance à l'impact des soudures. Cette méthode convient au soudage de l'acier au carbone et de l'acier de construction faiblement allié.

5)Ar + CO2

Arc stable, éclaboussures minimes, transfert axial simple à réaliser, formation optimale de la soudure et large éventail d'applications (convient à la fois au transfert par pulvérisation et au transfert en court-circuit).

6)Ar + CO2 + O2

Il a été confirmé que le mélange gazeux optimal pour le soudage de produits à faible teneur en carbone et à faible teneur en acier allié est composé de 80% d'argon, 15% de dioxyde de carbone et 5% d'oxygène. Ce mélange donne d'excellents résultats en termes de formation de la soudure, de qualité du joint, de transfert de métal et de stabilité de l'arc, et est très satisfaisant.

7)CO2 + O2

Taux de dépôt élevé, pénétration profonde, faible teneur en hydrogène dans le métal soudé, soudage puissant avec des spécifications de courant élevées, arc stable et éclaboussures minimales.

Une rainure créée le long du pied ou de la racine d'une soudure.

1) Courant de soudage excessif ;

2) L'arc de soudage est trop long ;

3) L'angle de l'électrode est incorrect.

Pénétration incomplète de la racine du joint pendant le soudage.

1) Taille de la rainure incorrecte ;

2) Mauvaise sélection des paramètres du processus de soudage ;

3) L'électrode s'écarte du centre de la rainure ou l'angle est incorrect.

Fusion et liaison incomplètes entre le métal soudé et le métal de base ou cordon de soudure métal.

1) Le courant de soudage est trop faible ou le courant de soudage est trop faible ou le courant de soudage est trop faible. vitesse de soudage est trop élevé ;

2) Nettoyage non qualifié avant le soudage ;

3) L'électrode s'écarte du centre de la soudure.

Dépression formée à l'extrémité d'une soudure ou d'un joint.

Pendant le soudage, le métal en fusion s'écoule par l'arrière de la rainure pour former une perforation.

Nodule de métal formé lorsque le métal en fusion s'écoule vers le métal de base non fondu à l'extérieur de la soudure.

Scories ou non métallique impuretés laissées dans la soudure après le soudage.

Trou formé par le gaz restant dans la soudure après le soudage.

Source de gaz formant le pore :

1) Air extérieur ;

2) L'humidité ;

3) Contamination de l'huile et impuretés.

(1) Selon la position de soudage

(2) Selon la direction de la fissure

① La fissure longitudinale est parallèle à la soudure

② Fissure transversale perpendiculaire à la soudure

(3) Selon les conditions de formation des fissures

① Fissure à chaud Fissure proche de la température du solidus de la soudure et zone affectée thermiquement

② Une fissure refroidie en dessous de la température de transformation martensitique

③ Fissure de réchauffage

④ Fissures en forme d'échelle le long de la direction de laminage de la plaque en raison de la déchirure lamellaire

En ce qui concerne le CO2 la majeure partie du métal fondu du fil de soudage est transférée dans le bain de soudure, mais une partie s'échappe et forme des éclaboussures. Lorsque l'on utilise un fil de soudure épais pour le soudage au CO2 soudage sous protection gazeuse avec des paramètres importants, les éclaboussures peuvent devenir particulièrement sévères, avec un taux aussi élevé que 20%.

Il en résulte une incapacité à effectuer un soudage normal. Les éclaboussures sont nuisibles, car elles diminuent l'efficacité du soudage, ont un impact sur la qualité de la soudure et créent de mauvaises conditions de travail.

Risque d'éclaboussures

La perte de métal dans le CO2 Le soudage sous protection gazeuse peut représenter entre 10% et 30-40% du métal fondu provenant du fil de soudage. La perte idéale est contrôlée à 2-4%.

Cette perte a plusieurs conséquences négatives :

La prévention et la réduction des éclaboussures de métal sont des éléments cruciaux dans la gestion des émissions de CO2 le soudage sous protection gazeuse.

Mesures visant à réduire les éclaboussures

(1) Sélection correcte des paramètres du processus

Il existe une corrélation entre le taux de projections et le courant de soudage pour chaque diamètre de fil de soudage dans le soudage à l'arc au CO2. Dans la zone de faible courant (zone de transition de court-circuit), le taux de projections est faible. Lorsque le courant entre dans la zone de courant élevé (zone de transition des particules fines), le taux de projections diminue à nouveau. Cependant, le taux de projections est le plus élevé dans la zone intermédiaire.

Le taux de projections est faible lorsque le courant de soudage est inférieur à 150A ou supérieur à 300A, et il est élevé entre ces deux valeurs. Pour minimiser le taux de projections, il est préférable d'éviter de sélectionner des courants de soudage dans cette zone de taux de projections élevé.

Une fois que le courant de soudage a été déterminé, la tension appropriée doit être choisie pour garantir le taux de projections le plus bas possible.

La quantité de projections est minimale lorsque le pistolet de soudage est tenu verticalement. Lorsque l'angle d'inclinaison du pistolet augmente, le taux de projections augmente également. Il est recommandé de ne pas incliner le pistolet de soudage vers l'avant ou vers l'arrière de plus de 20 degrés.

Le taux de projections est également influencé par la longueur d'extension du fil de soudage. Il est préférable de garder la longueur du fil de soudage aussi courte que possible pour minimiser les projections.

(2) Choisir le matériau du fil de soudage et la composition du gaz de protection appropriés.

Par exemple :

L'expérience montre que lorsque le teneur en carbone dans le fil de soudure est réduit à 0,04%, les éclaboussures peuvent être réduites de manière significative.

Le noyau de flux du fil tubulaire de soudage comprend des désoxydants et des stabilisateurs d'arc, ce qui permet de protéger les joints du laitier gazeux, de rendre le processus de soudage plus stable et de réduire considérablement les éclaboussures. Le taux de projections de métal du fil fourré est d'environ un tiers de celui du fil plein.

(3) CO2 est utilisé comme gaz de protection pendant le soudage à l'arc long.

Bien qu'il soit possible de réduire le taux de projections en sélectionnant correctement les paramètres de spécification et en utilisant la méthode de l'arc submergé, la quantité de projections produites reste importante.

L'incorporation d'une certaine quantité d'argon (Ar) dans le dioxyde de carbone (CO2) est la méthode la plus efficace pour réduire les projections de métal causées par le soudage excessif de particules.

Les propriétés physiques et chimiques du CO2 sont modifiées lorsque de l'argon est ajouté au mélange.

Au fur et à mesure que la proportion de gaz Argon augmente, la quantité d'éclaboussures diminue progressivement.

Les émissions de CO2Le gaz mixte +Ar ne réduit pas seulement les projections mais améliore également la formation de la soudure, influençant la pénétration, la hauteur et le renforcement de la soudure.

Lorsque la teneur en argon atteint 60%, la taille des gouttelettes de transfert peut être sensiblement réduite et un transfert uniforme de la pulvérisation peut être obtenu, améliorant ainsi les caractéristiques de transfert des gouttelettes et réduisant les éclaboussures de métal.

1. Échelle de soudure

Méthode de réparation

Surface de soudure après décalaminage

2. Trou d'air

Méthode de réparation : Meuler et enlever la soudure et la ressouder.

3. Cratère Trou d'air en forme d'aiguille

4. Trou d'air (trou de sable)

5. Cavité de retrait

6. Fissure d'extrémité/fissure de soudure

7. Apparition de mauvaises soudures

8. Chevauchement et flash

9. Découpe

10. Soudure irrégulière

11. Mauvaise apparence

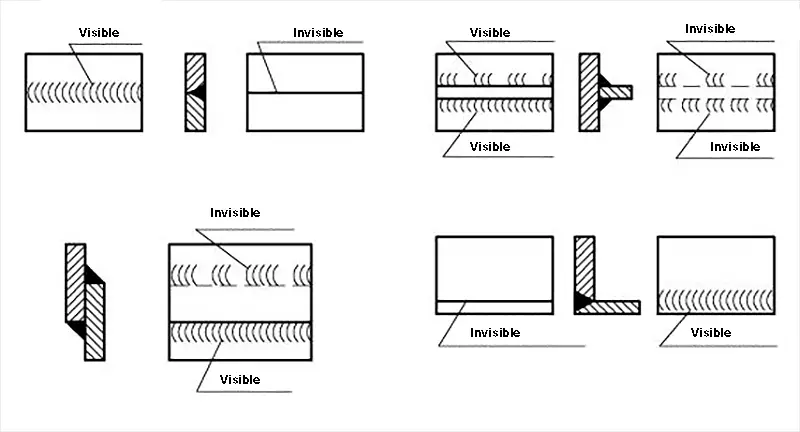

Le symbole de la soudure est composé d'un symbole de base et d'une ligne de repère et, si nécessaire, de symboles supplémentaires, de symboles complémentaires et de symboles indiquant la taille de la soudure.

Le symbole de base représente la forme de la section transversale de la soudure et est similaire au symbole de la forme de la section transversale de la soudure figurant dans le tableau 4-2.

Les symboles auxiliaires sont des symboles qui indiquent les caractéristiques de la forme de la surface de la soudure. Ces symboles peuvent être omis s'il n'est pas nécessaire de préciser la forme de la surface de la soudure.

Des symboles supplémentaires sont utilisés pour compléter les symboles qui représentent certaines caractéristiques de la surface de la soudure. Les méthodes de représentation de ces symboles sont indiquées dans le tableau 4-3.

Si la taille de la soudure doit être spécifiée lors de la conception ou de la production, elle est indiquée par le symbole de la taille de la soudure, comme illustré dans le tableau 4-4.

Tableau 4-2 Symboles de base des formes de soudure

| Numéro de série | Nom de la soudure | Type de soudure | Symboles de base |

| 1 | Soudure en I |  | |

| 2 | Soudure en V |  | |

| 3 | Soudure en V émoussée |  | |

| 4 | Soudure unilatérale en V |  | |

| 5 | Soudure unique en forme de V avec bord émoussé |  | |

| 6 | Soudure en U |  | |

| 7 | Soudure unilatérale en U |  | |

| 8 | Soudure par évasement |  | |

| 9 | Soudure d'angle |  | |

| 10 | Soudure en bouchon |  | |

| 11 | Soudure par points |  | |

| 12 | Soudure à la molette |  | |

| 13 | Perle arrière |  |

Tableau 4-3 Symboles auxiliaires et symboles supplémentaires des soudures

| Numéro de série | Nom | Type | Symbole auxiliaire | Expliquer |

| 1 | Symbole de l'avion | Indique que la surface de la soudure est affleurante | ||

| 2 | Symbole de la dépression |  | Indique une dépression de la surface de la soudure | |

| 3 | Symbole en relief |  | Indication du renflement de la surface de la soudure |

| Numéro de série | Nom | Type | Symbole supplémentaire | Expliquer |

| 1 | Symbole avec plaque de support | Indique qu'il y a une plaque d'appui au bas de la soudure. | ||

| 2 | Symbole de soudure sur trois côtés |  | Le sens d'ouverture du symbole des trois soudures latérales doit correspondre au sens réel des trois soudures latérales. | |

| 3 | Symbole de soudure périphérique |  | Indique le soudage autour de la pièce | |

| 4 | Symboles du site |  | Indique le soudage sur le site ou le chantier de construction |

Tableau 4-4 Symboles de taille des soudures

| Symbole | Nom | Carte croquis |

| δ | Epaisseur de la tôle | |

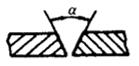

| α | Angle de la rainure |  |

| b | Dégagement du culot |  |

| p | Hauteur de l'arête émoussée |  |

| c | Largeur de la soudure |  |

| K | Taille des filets |  |

| d | Diamètre de la pépite |  |

| S | Épaisseur effective de la soudure |  |

| N | Nombre de soudures identiques symbole |  |

| K | Taille des filets |  |

| R | Rayon de la racine |  |

| l | Longueur de la soudure |  |

| n | Nombre de segments de soudure | |

| H | Profondeur de la rainure |  |

| h | Renforcement des soudures |  |

| β | Angle de la face de la rainure |

(1) La ligne de référence est composée d'une ligne fléchée avec une pointe de flèche et de deux lignes de référence (l'une est une fine ligne continue et l'autre une ligne pointillée).

(2) La ligne en pointillés peut être située au-dessus ou au-dessous de la ligne fine en trait plein.

La ligne de référence est généralement parallèle au côté long du cartouche, mais elle peut également être perpendiculaire au côté long du cartouche si nécessaire.

La ligne fléchée est tracée à l'aide d'une fine ligne continue et la flèche pointe vers le cordon de soudure concerné. Si nécessaire, la ligne fléchée peut être pliée une fois.

S'il est nécessaire de décrire la méthode de soudage, un symbole de queue peut être ajouté à la fin de la ligne de référence.

(1) Les dimensions de la section transversale de la soudure sont indiquées sur le côté gauche du symbole de base.

(2) Les dimensions sur la longueur de la soudure sont indiquées à droite du symbole de base.

(3) L'angle de la rainure (α), l'angle de la face de la rainure (β) et l'espace entre les racines (b) sont indiqués au-dessus ou au-dessous du symbole de base.

(4) La même quantité de soudure et le même code de méthode de soudage sont indiqués à la queue.

(5) Si les données dimensionnelles à marquer sont nombreuses et difficiles à distinguer, des symboles dimensionnels correspondants peuvent être ajoutés devant les données pour aider à clarifier l'information.