Comment réunir deux métaux en une seule forme intégrale ? La réponse se trouve dans le monde fascinant du soudage, où la chaleur, la pression ou les deux créent des liens incassables. Ce guide couvre tous les aspects de la soudure, de la fusion à la pression et même du brasage. Vous y découvrirez les différentes techniques de soudage, leurs caractéristiques uniques et leurs applications pratiques. À la fin, vous comprendrez les processus de base, les avantages et les limites de chaque méthode, ce qui vous permettra de choisir la bonne technique de soudage pour vos projets.

Le soudage désigne généralement le processus d'assemblage de deux objets métalliques en une seule forme intégrale par chauffage ou application d'une pression.

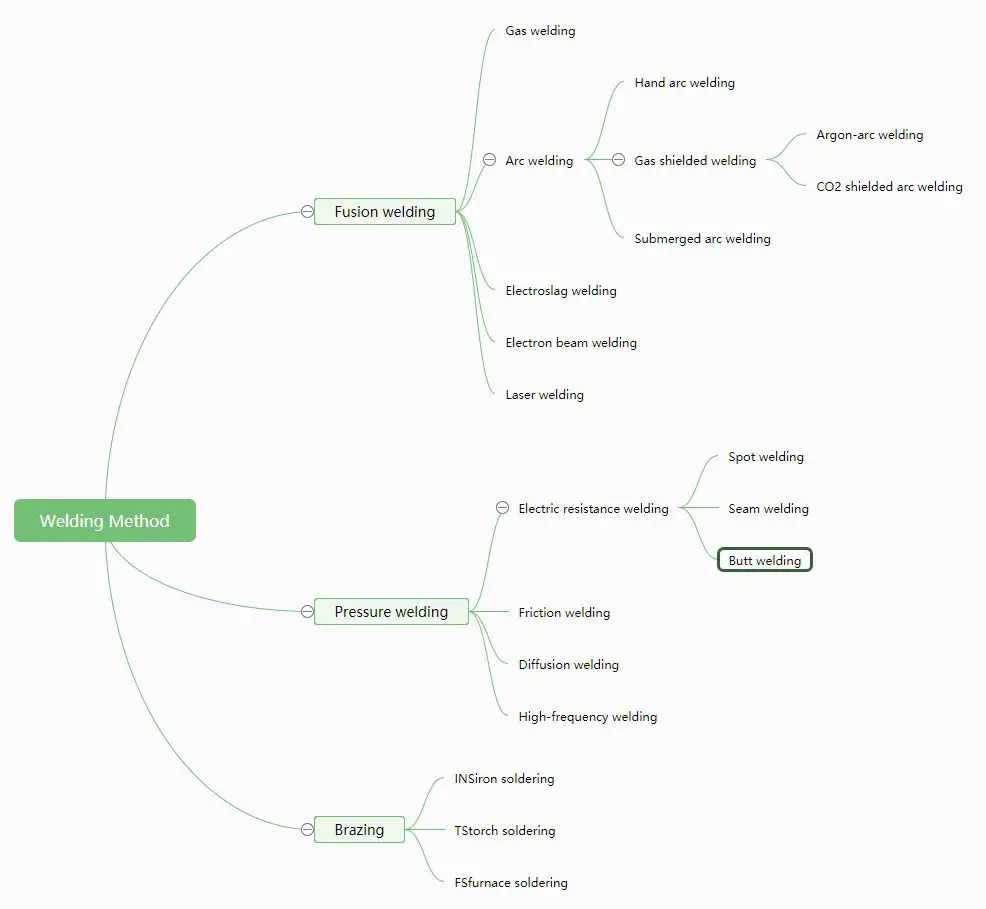

Classification : Les méthodes de soudage peuvent être classées en trois catégories en fonction du degré de chauffage et des caractéristiques du processus impliqué dans le soudage. processus de soudage.

(1) Soudage par fusion

Dans le soudage par fusion, la pièce est chauffée à l'état fondu et un bain de fusion se forme, généralement rempli de métal d'apport. Après refroidissement et cristallisation, le cordon de soudure est formé et les deux parties sont intégrées en une seule pièce. Les méthodes de soudage par fusion les plus courantes sont le soudage au gaz, le soudage à l'arc, le soudage sous laitier, le soudage à l'arc plasma, le soudage par faisceau d'électrons et le soudage à l'arc. soudage au laser.

(2) Soudage sous pression

Le soudage sous pression nécessite une pression, avec ou sans chauffage, pendant le processus de soudage. Les méthodes de soudage sous pression les plus courantes sont le soudage par résistance et le soudage par friction, soudage à froid sous pressionle soudage par diffusion et le soudage par explosion.

(3) Brasage

Brasage Le brasage est un procédé dans lequel un métal d'apport dont le point de fusion est inférieur à celui du métal de base est utilisé pour remplir l'espace du joint et se connecter au métal de base par diffusion. Le métal de base ne fond pas pendant le brasage et il n'y a généralement pas de déformation plastique.

Caractéristiques de la production par soudage :

(1) Le soudage permet d'économiser les matériaux métalliques et d'obtenir une structure légère.

(2) Elle permet de réduire les grandes pièces en plus petites et de fabriquer des pièces de machines lourdes et complexes. Elle simplifie également les processus de moulage, de forgeage et de découpage, ce qui permet d'obtenir les meilleurs résultats techniques et économiques.

(3) Joints soudés ont de bonnes propriétés mécaniques et d'étanchéité.

(4) Le soudage permet d'utiliser pleinement les éléments suivants propriétés des matériaux pour fabriquer des structures bimétalliques.

Arc électrique :

Il s'agit d'une décharge de gaz forte et persistante qui se produit entre deux électrodes sous une certaine tension. Le gaz entre les électrodes doit être dans un état ionisé pour que l'arc électrique se produise.

Pour allumer l'arc, deux électrodes sont connectées à une source d'énergie (l'une étant la pièce à usiner et l'autre le fil ou l'électrode de métal d'apport). L'arc se forme lorsqu'un bref contact et une séparation rapide provoquent un court-circuit entre les deux électrodes. C'est ce que l'on appelle un arc de contact.

Une fois l'arc formé, il continue à brûler tant qu'il existe une différence de potentiel entre les électrodes, maintenue par la source d'énergie.

Caractéristiques de l'arc électrique :

L'arc électrique présente plusieurs caractéristiques uniques, notamment une faible tension, un courant élevé, une température élevée, une forte densité énergétique et une bonne mobilité.

Pour maintenir une combustion stable, la tension doit être comprise entre 20 et 30 V. Le courant dans l'arc peut varier de quelques dizaines à des milliers d'ampères, en fonction des exigences de soudage de la pièce à souder. La température de l'arc peut atteindre plus de 5000 K, ce qui lui permet de faire fondre n'importe quel type de métal.

L'arc électrique se compose de trois parties : la zone de la cathode, la zone de l'anode et la colonne d'arc.

Arc Puissance de soudage Source :

La source d'énergie utilisée pour le soudage à l'arc est connue sous le nom de source d'énergie pour le soudage à l'arc, qui peut être divisée en quatre types : le générateur de soudage à l'arc à courant alternatif, le générateur de soudage à l'arc à courant continu, le générateur de soudage à impulsions. alimentation pour le soudage à l'arcet une source d'énergie de soudage à l'arc à inverseur.

Courant continu (DC) Connexion :

Une machine à souder à courant continu est utilisée lorsque la pièce à souder est reliée à l'anode et que l'électrode est reliée à la cathode. Il s'agit d'une connexion en courant continu. Dans cette configuration, la pièce est chauffée et convient parfaitement au soudage de pièces épaisses.

Connexion inversée en courant continu (DC) :

Lorsque la pièce est connectée à la cathode et que l'électrode est connectée à l'anode, on parle de connexion DC inversée. Dans cette configuration, la pièce est chaude et de petite taille, ce qui la rend adaptée au soudage de pièces fines et de petite taille.

Courant alternatif (CA) Connexion :

Lors du soudage avec une machine à souder à courant alternatif, il n'y a pas de problème de connexion positive ou inversée en raison de la nature alternative de la polarité du courant.

Soudage Processus métallurgique :

Dans le processus de soudage à l'arc, le métal liquide, le laitier et le gaz interagissent, ce qui constitue le processus de refonte du métal. Cependant, en raison de la nature unique des conditions de soudage, le processus métallurgique chimique de soudage est différent du processus général de fusion.

Premièrement, la température dans la métallurgie du soudage est élevée, les limites de phase sont importantes et la vitesse de réaction est rapide. Lorsque l'air pénètre dans l'arc, le métal liquide réagit par une forte oxydation et nitruration, ce qui entraîne une vaporisation importante du métal. À haute température, l'eau, l'huile, la rouille et d'autres impuretés présentes dans l'air et dans l'air peuvent s'évaporer. matériaux de soudage se décomposent en atomes d'hydrogène, qui peuvent se dissoudre dans le métal liquide, réduisant la plasticité et la résistance des joints (fragilisation par l'hydrogène) et entraînant des fissures.

Deuxièmement, le bain de soudure est petit et se refroidit rapidement, ce qui rend difficile l'équilibre des différentes réactions métallurgiques. La composition chimique de la soudure n'est pas uniforme, et les gaz et oxydes présents dans le bain de fusion mettent du temps à remonter à la surface, ce qui entraîne des défauts tels que des porosités, des scories, voire des fissures.

Pour résoudre ces problèmes, les mesures suivantes sont généralement prises au cours du processus de soudage à l'arc :

(1) Une protection mécanique du métal en fusion est assurée pour le séparer de l'air. Il existe trois types de protection : la protection contre les gaz, la protection contre les scories et la protection des joints gaz-scories.

(2) Le traitement métallurgique du bain de soudure consiste à ajouter une certaine quantité de désoxydants (principalement du ferromanganèse et du ferrosilicium) et de l'acide sulfurique. éléments d'alliage au matériau de soudage (enrobage de l'électrode, fil de soudage et flux). Cela permet d'éliminer le FeO dans le bain de fusion pendant le processus de soudage et de compenser les dommages causés par les éléments d'alliage.

Commun blindé arc métallique (SMAW) :

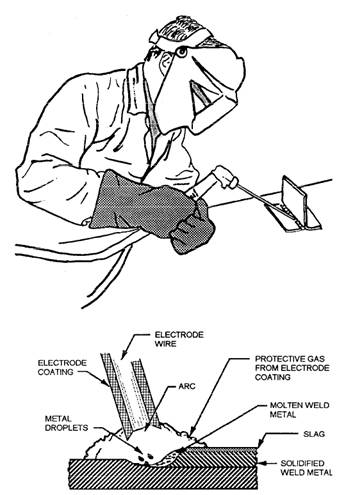

1 Soudage manuel à l'arc métallique

Le soudage manuel à l'arc est l'une des techniques de soudage les plus anciennes et les plus répandues. Elle utilise une baguette d'apport enrobée comme électrode et métal d'apport, et un arc est créé entre l'extrémité de l'électrode et la surface à souder.

Le revêtement protège l'arc en produisant du gaz, tandis que le laitier en fusion déposé empêche l'interaction entre le métal en fusion et le gaz environnant. Le laitier joue un rôle crucial en produisant des réactions physiques et chimiques avec le métal en fusion, ainsi qu'en ajoutant des éléments d'alliage pour améliorer l'énergie du métal soudé.

Le matériel utilisé pour le soudage manuel à l'arc est simple, léger et polyvalent. Il est idéal pour le soudage de joints courts dans les travaux de maintenance et d'assemblage, en particulier dans les zones difficiles d'accès.

Cette technique de soudage peut être appliquée à une large gamme de matériaux, y compris l'acier au carbone industriel, l'acier inoxydable, la fonte, le cuivre, l'aluminium, le nickel et les alliages.

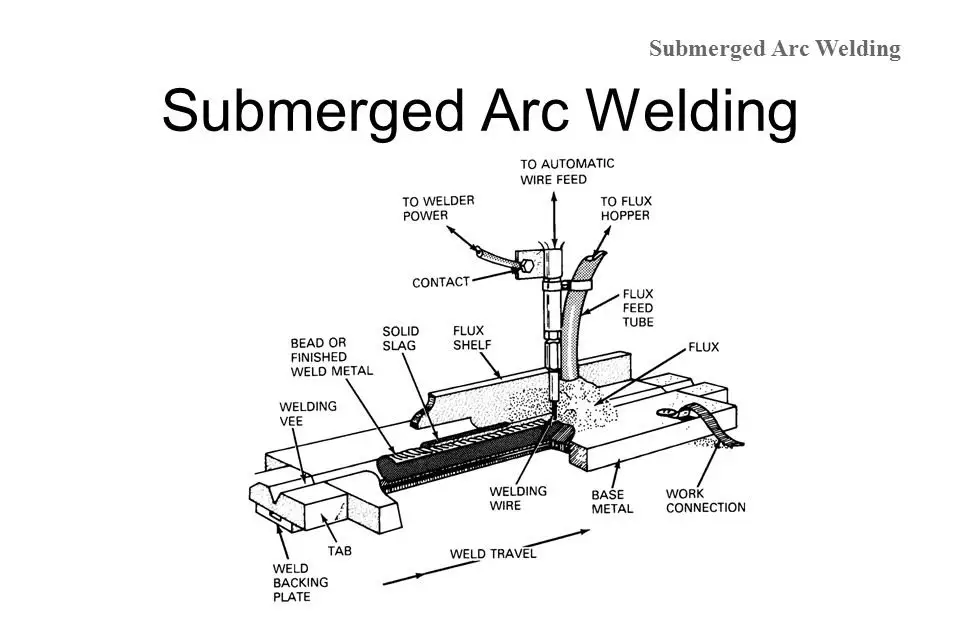

2 Soudage à l'arc submergé

Le procédé de soudage à l'arc submergé (SAW) est similaire au soudage à l'arc sous gaz (GMAW), mais l'arc est établi sous une couche de flux granulaire. Le métal d'apport utilisé dans le soudage à l'arc submergé est un fil-électrode alimenté en continu, comme pour le soudage à l'arc sous flux et le soudage à l'arc avec fil fourré (FCAW). Cependant, le SAW peut atteindre des taux de dépôt plus élevés en utilisant des électrodes de plus grand diamètre (jusqu'à 1/4 de pouce) et des courants plus élevés (en ampères).

Le processus est hautement mécanisé, ce qui permet plusieurs variantes, telles que l'utilisation de torches multiples et le soudage à intervalle étroit. Le SAW est une méthode de soudage par électrodes de fusion qui utilise un flux granulaire comme moyen de protection et l'arc est caché sous la couche de flux.

Le processus de soudage dans le cadre du procédé SAW se compose de trois étapes :

Les principales caractéristiques de SAW sont les suivantes

Les paramètres de soudage sont automatiquement ajustés pour obtenir des résultats optimaux, le processus de marche de l'arc est mécanisé pour plus d'efficacité, la réaction métallurgique est suffisante pour obtenir une composition de soudure stable, et la capacité anti-vent est forte pour maintenir la stabilité. Il en résulte une composition de soudure stable et de bonnes propriétés mécaniques.

En outre, les conditions de travail sont favorables, avec une bonne isolation du laitier de soudure et une faible intensité de travail. L'intensité du champ électrique de la colonne d'arc est relativement élevée, ce qui offre des avantages par rapport aux méthodes traditionnelles d'électrodes de fusion. En outre, l'équipement présente d'excellentes performances en matière de régulation.

L'intensité élevée du champ électrique de la colonne d'arc améliore la sensibilité du système de régulation automatique, ce qui permet d'obtenir un processus de soudage plus stable. En outre, le courant minimum de soudage est élevé.

La réduction de la longueur de conduction du fil entraîne une augmentation significative du courant et de la densité du courant, ce qui améliore la capacité de pénétration de l'arc et le taux de dépôt du fil de soudage. Il en résulte une efficacité de production élevée.

L'isolation thermique fournie par le flux et le laitier augmente également de manière significative l'efficacité thermique totale et accélère le processus de soudage.

Champ d'application :

Le soudage à l'arc submergé convient aux tôles longues et épaisses. soudage de structures en raison de sa profondeur, de sa productivité élevée et de son efficacité mécanique.

Il est largement utilisé dans des industries telles que la construction navale, la fabrication de chaudières et de récipients sous pression, la construction de ponts, la fabrication de machines lourdes, les structures marines, etc.

Il peut être utilisé non seulement pour l'assemblage de composants dans des structures métalliques, mais aussi pour le dépôt sur la surface du métal de base.

Grâce aux progrès de la métallurgie du soudage et de la technologie des matériaux, la gamme des matériaux pouvant être soudés à l'arc submergé s'est élargie, passant de l'acier de construction au carbone à l'acier à faible teneur en soufre et à l'acier à faible teneur en soufre. acier alliéL'acier inoxydable, l'acier résistant à la chaleur et les métaux non ferreux tels que les alliages à base de nickel, les alliages de titane et les alliages de cuivre.

Toutefois, son application présente certaines limites, notamment :

(1) Limites de la position de soudage : En raison de la nécessité de retenir le flux, le soudage à l'arc submergé est principalement utilisé pour le soudage en position horizontale. Il ne peut pas être utilisé pour le soudage horizontal, vertical ou inversé sans mesures spéciales.

(2) Limites des matériaux de soudage : Le soudage à l'arc submergé ne peut pas être utilisé pour souder des métaux tels que l'aluminium et l'acier inoxydable. titanequi sont principalement utilisés pour le soudage de métaux noirs.

(3) Convient uniquement pour les soudage des joints: Il ne convient pas pour le soudage de joints dans des espaces restreints.

(4) Pas d'observation directe de l'arc.

(5) Ne convient pas au soudage de tôles minces ou à faible courant.

3 Soudage à l'arc sous protection gazeuse avec électrode de tungstène.

Il s'agit d'un système de soudage à l'arc sous protection gazeuse à électrode de tungstène (Soudage TIG) qui n'implique pas la fusion du gaz polaire.

La soudure est créée en utilisant un arc électrique pour faire fondre le métal entre l'électrode de tungstène et la pièce à usiner.

Pendant le processus de soudage, l'électrode de tungstène reste intacte car elle est hautement réfractaire, et seule l'électrode est utilisée.

L'électrode de tungstène est protégée par un gaz de protectioncomme l'argon ou l'hélium, qui est émis par la buse du chalumeau.

Des métaux supplémentaires peuvent être ajoutés si nécessaire.

Le soudage TIG est largement reconnu comme une méthode de soudage très efficace. tôle et le soudage à l'envers, car il permet un contrôle précis de l'apport de chaleur.

Ce procédé de soudage peut être utilisé pour presque tous les assemblages métalliques, en particulier pour les métaux tels que l'aluminium et le magnésium qui ont tendance à former des oxydes réfractaires, ainsi que pour les métaux réactifs tels que le titane et le zirconium.

La qualité de la soudure produite par le soudage TIG est excellente, bien que la vitesse de soudage soit plus lente que celle des autres méthodes de soudage à l'arc électrique.

4 Soudage à l'arc avec gaz et métal

Le soudage à l'arc est un procédé de soudage par fusion qui utilise un arc électrique comme source de chaleur. L'arc est généré entre les soudage en continu L'arc électrique entre l'électrode et la pièce à usiner crée un bain de fusion qui se mélange au métal de base. Une fois l'arc retiré, la soudure se solidifie et forme une liaison avec le matériau de base par des moyens métallurgiques.

Caractéristiques du soudage au CO2 :

Caractéristiques métallurgiques :

Transition des gouttelettes :

Champ d'application :

CO2 soudage sous protection gazeuse est largement utilisé dans des industries telles que la fabrication de locomotives, la construction navale, la construction automobile et la fabrication de machines pour l'extraction du charbon. Il convient au soudage de l'acier à faible teneur en carbone, de l'acier faiblement allié et de l'acier faiblement allié. acier à haute résistancemais ne convient pas au soudage des métaux non ferreux ou de l'acier inoxydable. Bien que le soudage sous protection gazeuse au CO2 puisse être utilisé pour les applications suivantes soudage de l'acier inoxydablemais ce n'est pas la méthode préférée.

5 Soudage à l'arc plasma

Les buses de refroidissement à l'eau et d'autres mesures peuvent réduire la surface de la colonne d'arc, ce qui entraîne une augmentation de la température, de la densité d'énergie et du débit de plasma de l'arc. Ce type d'arc, qui est comprimé par une contrainte externe, est appelé arc plasma.

Un arc plasma est un type particulier d'arc qui a une densité énergétique élevée et qui est un phénomène de conduction de gaz. Soudage à l'arc plasma est une méthode de chauffage et de fusion de la pièce à usiner et du matériau de base à l'aide de la chaleur de l'arc plasma.

Classification : Il existe deux types de soudage à l'arc plasma : le soudage à l'arc plasma perforé et le soudage à l'arc plasma par microfaisceau.

Soudage à l'arc plasma perforé :

Cette méthode de soudage utilise un courant de 100 à 300 ampères et ne nécessite pas de rainure ouverte ou d'espace libre. L'arc plasma fait fondre complètement les pièces à souder et crée un petit trou de passage. Le métal en fusion est ensuite poussé autour du trou et la soudure est formée à l'arrière, ce qui donne un soudage d'un seul côté. Le maximum de épaisseur de soudure pour l'acier au carbone est de 7 mm et pour l'acier inoxydable de 10 mm.

Soudage à l'arc plasma par microfaisceau :

Cette méthode de soudage utilise un courant de 0,1 à 30 ampères et peut être utilisée pour souder des épaisseurs de 0,025 à 2,5 mm. Elle peut être utilisée pour le soudage par fusion en profondeur de tôles épaisses ou pour le soudage à grande vitesse de tôles minces. surfaçage soudageL'objectif est de résoudre les problèmes liés au soudage à l'arc plasma en courant alternatif (polarité variable) et au soudage à l'arc plasma d'alliages d'aluminium.

Les principaux paramètres techniques du soudage à l'arc plasma comprennent le courant de soudage, la vitesse de soudage, le débit du gaz de protection, le débit du gaz ionique, la structure et l'ouverture de la buse de soudage, etc.

Plasma coupe à l'arc:

Dans ce processus, le métal est fondu par le flux d'arc à haute température de l'arc à plasma. Le matériau fondu est ensuite projeté loin de la base à l'aide d'un flux ou d'un courant à grande vitesse, ce qui donne lieu à une incision.

Caractéristiques :

Réaction métallurgique : La réaction est unique et n'entraîne qu'une évaporation.

Alimentation électrique :

On utilise un bloc d'alimentation à forte chute avec une connexion positive en courant continu. Pour le soudage de l'aluminium et du magnésium, il est nécessaire d'utiliser un bloc d'alimentation à forte chute en courant alternatif avec une mesure d'arc stable.

Matériaux de soudage : Gaz protecteur et électrode de tungstène.

Application :

Le soudage à l'arc plasma est largement utilisé dans la production industrielle, en particulier dans l'aérospatiale et d'autres technologies militaires et industrielles de pointe. Il est utilisé pour soudage du cuivre et les alliages de cuivre, le titane et les alliages de titane, l'acier allié, l'acier inoxydable, le molybdène et d'autres types de métaux, tels que la coque des missiles en alliage de titane. Sa polyvalence et son efficacité en font un outil précieux dans la production industrielle, et sa densité énergétique élevée et sa forte capacité de pénétration le rendent adapté au soudage de matériaux épais et difficiles d'accès.

6 Soudage avec fil fourré

Le soudage à l'arc avec fil tubulaire, également connu sous le nom de soudage à l'arc avec fil fourré, est utilisé pour souder l'arc de combustion entre le fil de soudage et la pièce à souder. Il fait partie de la catégorie du soudage à l'arc gaz-métal.

Le fil de soudure utilisé est un fil tubulaire rempli de différents composants de flux. Le procédé utilise un gaz protecteur, principalement du CO2, pour protéger la soudure. Le flux est décomposé ou fondu pendant le processus de soudage pour protéger le bain de fusion, l'alliage et l'arc.

L'utilisation d'un fil fourré dans le soudage à l'arc avec fil tubulaire offre des avantages métallurgiques supplémentaires par rapport au soudage à l'arc traditionnel.

Cette méthode de soudage peut être utilisée pour le soudage de la plupart des joints en métal noir et est largement utilisée dans les pays industriels avancés.

Le soudage au gaz est une méthode de soudage par fusion qui utilise la chaleur générée par des gaz combustibles, tels que l'acétylène ou le gaz de pétrole liquéfié, pour faire fondre le matériau de base par combustion avec de l'oxygène. La source de chaleur de cette méthode est une flamme de gaz.

Le plus souvent, on utilise la flamme oxygène-acétylène, qui est fabriquée à partir de gaz acétylène. Cette méthode est facile à mettre en œuvre, mais sa vitesse de chauffage et sa productivité sont faibles, la zone d'influence thermique est importante et elle peut entraîner des déformations significatives.

Le soudage au gaz peut être utilisé pour souder divers métaux ferreux, métaux non ferreux et alliages. Par exemple, la combustion de l'acétylène dans une flamme d'oxygène peut atteindre une température de 3200°C.

Il existe trois types de flammes oxyacétyléniques :

① Flamme neutre : Le rapport de mélange entre l'oxygène et l'acétylène est de 1:1,2, l'acétylène étant entièrement brûlé. soudage de l'acier au carbone et les alliages non ferreux.

② Flamme au carbone : Le rapport de mélange entre l'oxygène et l'acétylène est inférieur à 1, avec un excès d'acétylène, ce qui permet de souder de l'acier à haute teneur en carbone, de la fonte et de l'acier rapide.

③ Flamme oxydante : Le rapport de mélange entre l'oxygène et l'acétylène est supérieur à 1,2, avec un excès d'oxygène, ce qui la rend adaptée au brasage du laiton et du bronze.

Le soudage au gaz présente des inconvénients évidents, tels que la faible température de la flamme oxyacétylénique, la lenteur du chauffage, l'étendue de la zone de chauffage et de la zone affectée par la chaleur du soudage, ainsi que la tendance à une déformation importante du soudage. En outre, la protection du métal en fusion pendant le processus de soudage est médiocre, ce qui rend difficile la garantie de la qualité de la soudure. qualité du soudage. Par conséquent, ses applications sont limitées.

Cependant, le soudage au gaz présente l'avantage de ne pas nécessiter d'alimentation électrique, d'avoir un équipement simple, d'être peu coûteux, d'être facilement mobile et d'être très polyvalent. Il présente donc un intérêt pratique dans les situations où il n'y a pas d'alimentation électrique et dans le travail sur le terrain.

Actuellement, le soudage au gaz est principalement utilisé pour le soudage de plaques d'acier minces (0,5-3 mm d'épaisseur), de cuivre et d'alliages de cuivre, et de fonte.

2 Soudage sous pression d'air

Le soudage à l'air comprimé est similaire au soudage au gaz. Dans cette méthode, les extrémités des deux joints sont chauffées à une certaine température, puis soumises à une pression suffisante pour obtenir un assemblage solide. Il s'agit d'une méthode de soudage en phase solide qui ne nécessite pas de métal d'apport.

Le soudage sous pression d'air est souvent utilisé pour le soudage de rails et le soudage de renforts en acier.

3 Soudage sous laitier électroconducteur

Soudage sous laitier électroconducteur est une méthode de soudage qui utilise l'énergie thermique du laitier. Le processus de soudage se déroule en position verticale, avec un espace entre les deux extrémités de la pièce et les blocs coulissants en cuivre refroidis à l'eau des deux côtés. Les extrémités de la pièce sont fondues par la chaleur de résistance générée par le courant qui traverse le laitier.

Le soudage sous laitier est classé en trois types en fonction de la forme de l'électrode utilisée pour le soudage : le soudage sous laitier avec fil-électrode, le soudage sous laitier avec plaque-électrode et le soudage sous laitier avec buse de soudage.

Caractéristiques du soudage sous laitier électroconducteur :

Limites du soudage sous laitier électroconducteur :

Classification et application :

Classification du soudage sous laitier électrique :

Application :

4 Soudage par faisceau d'électrons

Le soudage par faisceau d'électrons est une méthode de soudage qui utilise la chaleur générée par le bombardement de la surface de la pièce par un faisceau d'électrons concentré à grande vitesse.

Lors du soudage par faisceau d'électrons, le faisceau d'électrons produit des électrons et les accélère.

Les trois types de soudage par faisceau d'électrons les plus courants sont le soudage par faisceau d'électrons sous vide poussé, le soudage par faisceau d'électrons sous vide faible et le soudage par faisceau d'électrons sans vide.

Les deux premières sont réalisées dans une chambre à vide, mais le temps de préparation du soudage (principalement le temps de vide) est plus long et la taille de la pièce est limitée par la taille de la chambre à vide.

Par rapport au soudage à l'arc électrique, le soudage par faisceau d'électrons présente plusieurs caractéristiques essentielles, notamment une plus grande profondeur de soudure, une largeur de soudure plus étroite et une plus grande pureté du métal dans la soudure.

Il est capable de souder avec précision des matériaux très fins et peut également être utilisé pour souder des plaques très épaisses (jusqu'à 300 mm d'épaisseur).

Tous les métaux et alliages qui peuvent être soudés avec d'autres méthodes de soudage peuvent également être soudés par faisceau d'électrons.

Il est principalement utilisé pour le soudage de produits de haute qualité et est également capable de souder des métaux hétérogènes, des métaux oxydés et des métaux réfractaires. Toutefois, il ne convient pas à la production de masse.

Machine à souder par faisceau d'électrons :

L'élément central de la machine est le canon à électrons, qui génère des électrons, forme le faisceau d'électrons et le fait converger.

Le canon à électrons se compose d'un filament, d'une cathode, d'une anode et d'une bobine de focalisation.

Le filament est chauffé lorsqu'il est chargé d'électricité et chauffe la cathode. Lorsque la cathode atteint environ 2400 K, des électrons sont émis. Les électrons sont accélérés (à environ la moitié de la vitesse de la lumière) par le champ électrique à haute tension entre la cathode et l'anode, puis injectés par le trou de l'anode. La bobine de focalisation converge alors les électrons en un faisceau d'électrons d'un diamètre de 0,8 à 3,2 mm, qui est dirigé vers la pièce à souder. L'énergie cinétique du faisceau est convertie en énergie thermique à la surface de la pièce à souder, ce qui provoque la fusion rapide du joint des pièces à souder et la formation d'une soudure après refroidissement et cristallisation.

En fonction du niveau de vide dans l'atelier de soudage, le soudage par faisceau d'électrons peut être divisé en trois catégories :

(1) Soudage par faisceau d'électrons sous vide poussé :

Le studio et le canon à électrons sont situés dans la même pièce, et le niveau de vide se situe entre 10-2 et 10-1pa. Le niveau de vide est compris entre 10-2 et 10-1pa. le type de soudage convient au soudage de précision des métaux réfractaires, actifs, de haute pureté et des petites pièces.

(2) Soudage par faisceau d'électrons sous faible vide :

Le studio et le canon à électrons sont situés dans des chambres à vide séparées, et le niveau de vide dans le studio est compris entre 10-1 et 15Pa. Ce type de soudage convient aux grandes pièces structurelles et aux métaux réfractaires qui ne sont pas sensibles à l'oxygène et à l'azote.

(3) Soudage par faisceau d'électrons sans vide :

La distance entre les pièces à souder et la sortie du faisceau d'électrons doit être maintenue à environ 10 mm pour réduire la diffusion causée par les collisions entre le faisceau d'électrons et les molécules de gaz. Le soudage par faisceau d'électrons sans vide convient au soudage de l'acier au carbone, de l'acier faiblement allié, de l'acier inoxydable, des métaux réfractaires et du cuivre, alliages d'aluminium, etc.

Avantages du soudage par faisceau d'électrons sous vide :

(1) Le faisceau d'électrons a une densité d'énergie élevée, atteignant jusqu'à 5 x 108 W/cm2, soit environ 5 000 à 10 000 fois celle d'un arc classique. Il permet une concentration de la chaleur, une efficacité thermique élevée et une zone d'influence thermique réduite, ce qui se traduit par des cordons de soudure étroits et une déformation minimale du soudage.

(2) Le soudage sous vide empêche le métal d'interagir avec la phase gazeuse, ce qui accroît la résistance des joints.

(3) Le rayon de focalisation du faisceau d'électrons peut être réglé pour être plus ou moins grand, ce qui le rend flexible et adaptable. Il peut souder des pièces minces de 0,05 mm et des plaques de 200 à 700 mm d'épaisseur.

Applications :

Le soudage par faisceau d'électrons est particulièrement adapté au soudage des métaux réfractaires, des métaux actifs ou de haute pureté et des métaux sensibles à la chaleur. Cependant, l'équipement est complexe et coûteux, et la taille des pièces à souder est limitée par la chambre à vide. La précision de l'assemblage doit être élevée et les rayons X sont facilement excités. En outre, le temps auxiliaire de soudage est long, ce qui se traduit par une faible productivité. Ces faiblesses limitent l'utilisation généralisée du soudage par faisceau d'électrons.

5 Soudage au laser

Le soudage au laser est un procédé qui utilise un faisceau focalisé de photons monochromatiques cohérents de haute puissance. Il existe deux types de laser soudage : soudage laser à puissance continue et soudage laser à puissance pulsée.

L'un des avantages du soudage au laser est qu'il peut être effectué sans vide. Cependant, il n'offre pas une pénétration aussi forte que le soudage par faisceau d'électrons. Le contrôle précis de l'énergie lors du soudage au laser permet de souder des microdispositifs précis. Il peut être appliqué à une variété de métaux, en particulier les métaux réfractaires.

La génération de laser se produit lorsque le matériau est stimulé et que la longueur d'onde, la fréquence et la direction du faisceau laser sont alignées avec précision. Les faisceaux laser présentent les caractéristiques suivantes : bonne monochromaticité, bonne directionnalité et haute densité d'énergie. Lorsqu'il est focalisé par une transmission ou un réflecteur, le faisceau peut avoir un diamètre inférieur à 0,01 mm et une densité de puissance de 1013 W/cm2. Ce faisceau peut être utilisé comme source de chaleur pour le soudage, le découpage, le perçage et la découpe. traitement de surface. Les matériaux utilisés pour générer le laser comprennent les solides, les semi-conducteurs, les liquides et les gaz. Les lasers solides à grenat d'yttrium et d'aluminium (YAG) et les lasers à gaz CO2 sont couramment utilisés pour les processus de soudage et de découpe.

Les principaux avantages du soudage au laser inclure :

Les principaux inconvénients du soudage au laser sont les suivants :

Un équipement coûteux et un taux de conversion énergétique faible (5% à 20%).

Exigences élevées en matière d'usinage, d'assemblage et de positionnement des pièces à souder.

Actuellement, le soudage au laser est principalement utilisé dans les industries de l'électronique et de l'instrumentation pour le soudage de microdispositifs, ainsi que pour le soudage d'objets de grande taille. tôles d'acier au silicium et des plaques d'acier galvanisé.

1 Soudage par résistance

Le soudage par résistance est une méthode de soudage qui utilise la chaleur de résistance comme source d'énergie. Cela comprend le soudage sous laitier, où la chaleur de résistance du laitier est utilisée comme source d'énergie, et le soudage par résistance, où la chaleur de résistance du solide est utilisée comme source d'énergie.

Le procédé de soudage par résistance consiste à appliquer une pression sur la pièce à l'aide d'électrodes et à utiliser la chaleur de résistance générée par le passage d'un courant électrique à travers la pièce pour faire fondre la surface de contact et relier la pièce.

Un courant important est généralement utilisé pour ce type de soudage, et une pression doit toujours être appliquée pour empêcher la formation d'un arc sur la surface de contact et pour s'assurer que le métal soudé est correctement soudé.

La surface de la soudeuse est cruciale pour obtenir une qualité de soudage stable dans ce type de soudage. Pour ce faire, l'électrode, la pièce et la surface de contact entre les pièces doivent être nettoyées avant le soudage.

Avantages :

Inconvénients :

Application :

Le soudage par résistance est largement utilisé dans l'automobile, l'aviation, les instruments et les appareils électriques, barre d'acieret d'autres industries. Il peut être utilisé sur une variété de matériaux, bien que le processus de soudage puisse varier légèrement en fonction de la résistance du matériau.

Il est principalement utilisé pour les composants en tôle mince d'une épaisseur inférieure à 3 mm et peut être utilisé pour souder tous les types de tôles. types d'acierL'acier inoxydable, l'aluminium, le magnésium et d'autres métaux non ferreux et leurs alliages.

Le soudage par friction est une méthode de soudage en phase solide qui utilise l'énergie mécanique.

Il fonctionne en générant de la chaleur par friction mécanique entre deux surfaces afin d'obtenir une connexion métallique.

La chaleur générée par le soudage par friction est concentrée à la surface du joint, ce qui entraîne une zone d'influence thermique étroite.

Une pression est appliquée entre les deux surfaces, dont la plus grande partie augmente vers la fin du processus de chauffage, ce qui permet de combiner le métal chaud avec la forge supérieure, sans faire fondre la surface de combinaison normale.

Le soudage par friction est très productif et peut être utilisé pour souder presque tous les métaux qui peuvent être travaillés à chaud. Il convient également au soudage de métaux hétérogènes.

Il est idéal pour les pièces d'un diamètre de 100 mm. La chaleur générée par la friction entre les extrémités de contact des pièces à souder permet à la face d'extrémité d'atteindre un état thermoplastique, puis une force de forgeage supérieure rapide est appliquée pour obtenir un soudage en phase solide.

Avantages du soudage par friction :

Inconvénients :

Applications :

Le soudage par friction est utilisé dans une variété d'applications, telles que :

Le soudage par diffusion est une méthode de soudage en phase solide qui utilise une énergie thermique indirecte. Il est généralement réalisé sous vide ou dans une atmosphère protectrice.

Au cours du processus de soudage, les surfaces des deux pièces sont exposées à des températures et à une pression élevées pendant une période déterminée, ce qui entraîne la diffusion et la combinaison des atomes.

Avant de procéder au soudage, il est essentiel de nettoyer la surface de la pièce de toutes les impuretés, telles que les oxydes, et de s'assurer que le matériau de base est en bon état. rugosité de la surface est inférieur à un certain niveau pour une qualité de soudage optimale.

Dans un vide ou une atmosphère protectrice, le soudage par diffusion est effectué à une température (inférieure au point de fusion du métal de base) et à une pression spécifiques. Il en résulte une surface de soudage brillante et propre, avec des composants et des tissus uniformes, ce qui réduit la tendance à la corrosion sous contrainte. Le soudage présente une déformation minimale et une grande précision des joints, ce qui le rend adapté aux assemblages finaux.

Avantages :

Déficiences :

Applications :

Le soudage par diffusion est utilisé dans les industries de pointe telles que l'énergie atomique, l'aérospatiale et l'électronique, ainsi que dans l'industrie de la fabrication de machines en général.

L'énergie de brasage peut être générée par la chaleur d'une réaction chimique ou par l'énergie thermique indirecte. Le métal d'apport est un métal dont le point de fusion est inférieur à celui du matériau à souder et qui est fondu par chauffage. Le tube capillaire est utilisé pour insérer le métal d'apport dans l'espace entre les surfaces des connecteurs, mouillant ainsi les surfaces métalliques. Le joint de soudure est formé par la diffusion mutuelle des phases liquide et solide.

Le brasage est donc une méthode de soudage qui implique à la fois des phases solides et liquides.

Caractéristiques et applications du brasage :

Le brasage a un effet minime sur les propriétés physiques et chimiques du matériau de base. Les contraintes et déformations de soudage sont minimes, ce qui rend le brasage adapté au soudage de différents types de matériaux. les types de métaux avec des propriétés de soudage différentes. Plusieurs lignes de soudure peuvent être réalisées en même temps, ce qui permet d'obtenir un connecteur propre et bien rangé. L'équipement utilisé est simple et l'investissement nécessaire à la production est faible. Cependant, la solidité de la tête de brasage est faible et sa résistance à la chaleur est médiocre.

Les applications du brasage comprennent les fraises en carbure, les mèches, les cadres de bicyclettes, les échangeurs de chaleur, les cathéters et divers types de conteneurs. C'est également la seule méthode de connexion possible pour la fabrication de guides d'ondes à micro-ondes, de tubes à vide et d'appareils électroniques à vide.

Métal d'apport et flux de brasage :

Le métal d'apport, également appelé brasure, est le composant clé de la tête de brasage et joue un rôle majeur dans la détermination de la qualité de la tête de brasage. Le métal d'apport doit avoir un point de fusion approprié, une bonne mouillabilité et une bonne résistance des joints, et doit pouvoir se répandre uniformément avec le matériau de base. Il doit également présenter des propriétés mécaniques et des propriétés physiques et chimiques suffisantes pour répondre aux exigences de performance du joint.

Le brasage est divisé en deux types en fonction du point de fusion de la brasure : le brasage doux et le brasage dur.

(1) Brasage doux

Le brasage tendre est un brasage dont le point de fusion de la brasure est inférieur à 450°C. La brasure couramment utilisée pour ce type de brasage est la brasure étain-plomb, qui présente une bonne mouillabilité et une bonne conductivité. Le brasage tendre est largement utilisé dans les produits électroniques, les appareils électriques et les pièces automobiles, avec une résistance des joints de 60 à 140 MPa.

(2) Brasage dur

Le brasage fort fait référence au brasage avec un point de fusion du métal d'apport supérieur à 450°C. Les techniques de brasage les plus couramment utilisées sont les suivantes métaux d'apport pour le brasage Les produits d'apport à base de laiton et à base d'argent sont des exemples de produits d'apport. L'apport à base d'argent permet d'obtenir un joint présentant une solidité, une conductivité et une résistance à la corrosion élevées, mais son coût est plus élevé en raison du point de fusion bas de la brasure et de l'exigence d'une bonne technologie. Le brasage fort est utilisé pour souder des pièces plus exigeantes, telles que des pièces en acier lourd et en alliage de cuivre, ainsi que des pièces en acier inoxydable. brasage d'outilsavec une résistance de 200 à 490 MPa.

Remarque :

La surface de contact du matériau de base doit être soigneusement nettoyée, ce qui nécessite l'utilisation d'un flux. Le rôle du flux est d'éliminer les oxydes et les taches d'huile à la surface du matériau de base et de la brasure, de protéger la brasure et le matériau de base de l'oxydation et d'améliorer la mouillabilité et la fluidité capillaire de la brasure. Le point de fusion du flux doit être inférieur à celui de la brasure. Le flux couramment utilisé pour le brasage tendre est la colophane ou une solution de chlorure de zinc, tandis que le borax, l'acide borique et un mélange de fluorure alcalin sont des flux couramment utilisés.

Le brasage peut être divisé en plusieurs catégories en fonction de la source de chaleur ou de la méthode de chauffage, notamment le brasage à la flamme, le brasage par induction, le brasage par immersion, le brasage par résistance, etc.

En raison de la faible température de chauffage, les performances du matériau de la pièce sont peu affectées et la déformation des pièces soudées est réduite. Cependant, la solidité du joint brasé est généralement faible et sa résistance à la chaleur est médiocre.

Méthodes de chauffage pour le brasage :

Presque toutes les sources de chaleur peuvent être utilisées pour le brasage, et le processus de brasage est classé en conséquence.

Brasage à la flamme :

Le brasage fort de l'acier au carbone, de l'acier inoxydable, des alliages durs, de la fonte, du cuivre et des alliages de cuivre, de l'aluminium et des alliages d'aluminium est réalisé par chauffage à l'aide d'une flamme de gaz.

Brasage par induction :

Les pièces à souder sont chauffées par la chaleur de résistance générée par un champ magnétique alternatif. Cette méthode s'applique au soudage de pièces de forme symétrique, notamment pour les arbres de tuyauterie.

Brasage par immersion :

La pièce à souder ou l'ensemble de la pièce est immergé dans un mélange de sels fondus ou de soudure en fusion, et les processus de brasage se fait par la chaleur du milieu liquide. Cette méthode se caractérise par un chauffage rapide, une température uniforme et une déformation minimale des pièces à souder.

Brasage de four :

Un four à résistance peut être utilisé pour protéger les pièces à souder en aspirant ou en réduisant le gaz ou le gaz inerte.

Les autres méthodes de brasage comprennent le brasage au fer à souder, le brasage par résistance, le brasage par diffusion, le brasage par infrarouge, le brasage par réaction, le brasage par faisceau d'électrons, brasage au laseret bien d'autres choses encore.

Le brasage peut être utilisé pour souder l'acier au carboneIl permet de relier les métaux hétérogènes, les métaux et les non-métaux, ainsi que l'acier inoxydable, les alliages à haute température, l'aluminium, le cuivre et d'autres matériaux métalliques. Il convient pour joints de soudure avec peu ou pas de température ambiante, en particulier pour les soudures de précision, les micro soudures et les soudures compliquées.

1 Soudage à haute fréquence

Le soudage à haute fréquence est une méthode de soudage par résistance en phase solide qui utilise l'énergie générée par la chaleur de la résistance solide. Lors du soudage, le courant à haute fréquence crée de la chaleur dans la pièce à usiner, ce qui fait fondre les couches superficielles de la zone de soudage ou leur fait atteindre un état proche de la fusion. Cette opération est suivie par l'application (ou non) d'une force de forgeage pour combiner les métaux.

Il existe deux types de soudage à haute fréquence : le soudage à haute fréquence par contact et le soudage à haute fréquence par induction. Dans le cas du soudage à haute fréquence par contact, le courant à haute fréquence est transmis à la pièce par contact direct, tandis que dans le cas du soudage à haute fréquence par induction, une bobine d'induction externe génère le courant à l'intérieur de la pièce.

Le soudage à haute fréquence est une méthode de soudage spécialisée qui nécessite un équipement spécialisé. Il est connu pour sa productivité élevée, avec une vitesse de soudage pouvant atteindre 30 m/min. Cette méthode est couramment utilisée pour souder des joints longitudinaux ou hélicoïdaux dans des tuyaux.

2 Soudage par explosion

Le soudage par explosion est un autre type de méthode de soudage en phase solide qui utilise l'énergie générée par les réactions chimiques. Cependant, il utilise l'énergie produite par des explosions pour lier le métal.

Lors d'une explosion, deux pièces de métal peuvent être rapidement réunies pour former une liaison métallique en moins d'une seconde. De toutes les méthodes de soudage, le soudage par explosion est celle qui offre le plus large éventail de combinaisons de métaux pouvant être soudées ensemble. Il est possible d'utiliser cette méthode pour souder deux métaux aux propriétés métallurgiques incompatibles en divers joints de transition.

Le soudage par explosion est principalement utilisé pour les revêtements plats de grande surface et constitue un moyen efficace de fabriquer des panneaux composites.

3 Soudage par ultrasons

Le soudage par ultrasons est un autre type de méthode de soudage en phase solide qui utilise l'énergie mécanique. Dans cette méthode, la pièce à souder est soumise à une faible pression statique et les vibrations à haute fréquence émises par le pôle acoustique génèrent une forte friction et de la chaleur à la surface du joint, ce qui entraîne la liaison des métaux.

Le soudage par ultrasons peut être utilisé pour souder la plupart des matériaux métalliques, y compris métal sur métal, métal hétérogène et métal sur non-métal. Cette méthode est particulièrement utile pour la production répétée de joints de plaques métalliques minces avec des fils, des feuilles ou des plaques d'une épaisseur de 2 à 3 mm.

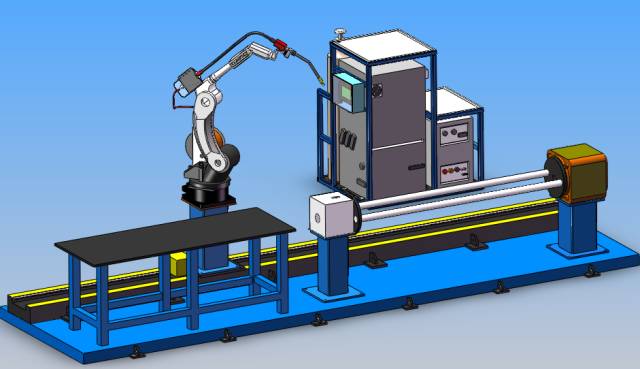

Les progrès remarquables de la technologie du soudage se reflètent dans l'évolution du processus de soudage, qui est passé de la mécanisation à l'automatisation, à l'intellectualisation et à l'informatisation.

La mise en œuvre de robots de soudage intelligents est un indicateur crucial du degré élevé d'automatisation du processus de soudage.

Les robots de soudage rompent avec l'approche traditionnelle de l'automatisation du soudage et permettent d'automatiser la production à petite échelle.

Les robots de soudage sont principalement des machines à bras à position fixe, et il en existe deux types : les robots didactiques et les robots intelligents.

Enseigner aux robots :

Ces robots apprennent à mémoriser la piste et les paramètres de soudage, et ils suivent strictement le programme d'instructions pour achever le soudage du produit.

Avec une seule instruction, le robot peut répéter chaque étape avec précision.

Ces robots de soudage sont largement utilisés et conviennent à la production de masse sur les chaînes de montage.

Leur fonction principale est de démontrer la répétition enseignée. Cependant, ils s'adaptent mal aux changements de l'environnement.

Ils ne conviennent pas à la production à petite échelle de grandes structures sur les chantiers de construction.

Robots intelligents :

Le point de départ, la trajectoire spatiale et les paramètres connexes de la soudure peuvent être déterminés automatiquement sur la base d'instructions de contrôle simples.

En fonction de la situation actuelle, le robot peut automatiquement suivre la trajectoire de soudage, ajuster la position de la torche de soudage, modifier l'angle d'inclinaison de la torche. paramètres de soudageet contrôler la qualité de la soudure.

Il s'agit du type de robot de soudage le plus avancé, caractérisé par sa dextérité, sa légèreté et sa facilité de mouvement.

Il peut s'adapter aux tâches de soudage de différentes structures et emplacements, mais son application pratique est encore limitée et se trouve principalement au stade de la recherche et du développement.

Les robots de soudage par points représentent 50% à 60% de tous les robots de soudage. Ils se composent d'un corps de robot, d'un soudage par points et un système de contrôle.

Le corps du robot a de 1 à 5 degrés de liberté, et le système de contrôle est géré par le système de contrôle et le composant de soudage.

Le système de soudage comprend principalement un contrôleur de soudage, une pince de soudage, de l'eau, de l'électricité et d'autres pièces auxiliaires (pour le soudage sous-marin).

2 Application de logiciels informatiques.

L'application de logiciels informatiques dans le domaine du soudage englobe plusieurs domaines, dont les suivants :

Cela comprend la simulation du processus thermique de soudage, du processus métallurgique de soudage et des contraintes et déformations de soudage.

Le soudage est un processus complexe qui fait intervenir la physique de l'arc, le transfert de chaleur, la métallurgie et la mécanique. En simulant tous ces processus, le système informatique peut déterminer le meilleur schéma de conception, la meilleure méthode de traitement et les meilleurs paramètres de soudage pour diverses structures et divers matériaux.

Traditionnellement, le processus de soudage était déterminé par une série d'expériences ou par l'expérience afin d'obtenir une structure de soudage fiable et économique. Cependant, la simulation informatique a prouvé la faisabilité de l'utilisation de méthodes numériques pour résoudre les problèmes avec un nombre limité d'essais de vérification. Cela réduit considérablement le besoin de travaux expérimentaux et permet d'économiser de la main d'œuvre, des matériaux et du temps.

La simulation informatique joue également un rôle crucial dans le soudage de nouvelles structures d'ingénierie et de nouveaux matériaux. Le niveau de simulation informatique détermine également le degré d'automatisation du soudage. En outre, la simulation informatique est utilisée pour analyser la résistance et les performances des structures et des joints de soudage.

Ils sont utilisés pour la conception du processus de soudage, la sélection des paramètres du processus, le diagnostic des défauts de soudage, la budgétisation des coûts de soudage, la surveillance en temps réel, la CAO du soudage, le test des soudeurs, etc.

La technologie des bases de données a été intégrée dans tous les aspects du soudage, depuis les matières premières et les essais de soudage jusqu'à la technologie de soudage et la production. Parmi les exemples de systèmes de base de données figurent la qualification des procédures de soudage, la spécification des procédures de soudage, la gestion des archives des soudeurs, les matériaux de soudage, la composition et les propriétés des matériaux, soudabilité et le soudage, ainsi que la gestion des diagrammes CCT de soudage et les systèmes de consultation standard. Ces systèmes de base de données offrent des conditions favorables à la gestion de diverses données et informations dans le domaine du soudage.

Le système expert de soudage se concentre principalement sur le développement de processus, la prédiction et le diagnostic des défauts, la conception assistée par ordinateur, etc. Dans les systèmes experts de soudage actuels, la sélection et le développement de processus sont les domaines d'application les plus importants, et le contrôle en temps réel du processus de soudage est un axe de développement important.

Il est utilisé pour le contrôle en temps réel de l'analyse des données du produit et de la qualité du soudage.

La conception/fabrication assistée par ordinateur (CAO/FAO) est également de plus en plus utilisée dans le processus de soudage, principalement pour la coupe NC, la conception de la structure de soudage et les robots de soudage.