Guide Le contrôle de la qualité du processus de découpage est crucial pour les entreprises lors de la première étape de la production. L'oxycoupage étant la principale méthode de découpage et de découpage, le fait de garantir la qualité de sa production aura un impact considérable sur l'ensemble du processus de découpage et de découpage. Cet article se concentre sur les facteurs qui influencent la qualité de l'oxycoupage et [...]

Le contrôle de la qualité du processus de découpage est crucial lors de la première étape de la production pour les entreprises. L'oxycoupage étant la principale méthode de découpage et de découpage, le fait de garantir la qualité de la production aura un impact considérable sur l'ensemble du processus de découpage et de découpage.

Cet article se concentre sur les facteurs qui influencent la qualité de l'oxycoupage et fournit des solutions aux problèmes courants d'oxycoupage par le biais de méthodes de traitement.

Malgré son importance en tant que principale méthode de découpage pour les petites, moyennes et grandes entreprises, l'oxycoupage n'est pas sans poser de problèmes.

Au fil des ans, l'oxycoupage a évolué et l'équipement de coupe CNC est devenu avancé et sophistiqué. En conséquence, diverses méthodes et techniques d'amélioration de la qualité de l'oxycoupage ont été mises au point.

Dans cet article, nous utilisons le logiciel d'imbrication automatique XSuperNEST pour examiner les facteurs affectant la qualité des pièces découpées par oxycoupage et les moyens d'améliorer leur rendement.

Actuellement, le marché offre une variété de méthodes et d'équipements de découpe, tels que le laser, le plasma et le coupe d'eauqui offrent une meilleure qualité de coupe et une meilleure efficacité de production que l'oxycoupage. Malgré cela, l'oxycoupage reste populaire en raison de son coût moins élevé et est encore largement utilisé comme principale méthode de découpage.

Découpage à la flamme CNC sont de plus en plus utilisées dans le processus de production par découpage. Ces machines offrent l'avantage d'une programmation sans interférence, mais cette caractéristique empêche également les travailleurs de compenser la déformation thermique pendant le processus de coupe, ce qui entraîne des écarts dans la précision des dimensions.

En outre, certains facteurs liés à la machine de découpe CNC elle-même peuvent également avoir une incidence sur la qualité de la découpe.

Le choix du gaz de coupe a un impact significatif sur la qualité des coupes des machines d'oxycoupage. Actuellement, les gaz disponibles sont l'acétylène, le propylène, le propane et le MPS. Chaque gaz possède des caractéristiques de combustion uniques, ce qui donne lieu à différents scénarios d'oxycoupage, et le choix du gaz approprié peut maximiser les avantages de l'oxycoupage. coupe au gazce qui permet de réaliser des coupes efficaces et rentables.

La flamme d'acétylène se caractérise par une chaleur concentrée, une température élevée, un temps de préchauffage court, une faible consommation d'oxygène, une grande efficacité de coupe et une déformation minimale des pièces. Elle convient donc à la découpe de tôles fines et de pièces courtes.

D'autre part, la flamme de propane a une chaleur dispersée, une température basse et un temps de préchauffage plus long que l'acétylène. Elle permet également d'obtenir un bord supérieur lisse et plat de la coupe et moins de scories sur le bord inférieur, ce qui est plus facile à enlever. En outre, son coût relativement faible en fait une option économique pour la découpe de grandes parties de plaques épaisses.

La flamme de propylène a une température plus élevée et un temps de préchauffage plus court que celle du propane, légèrement plus élevée que celle de l'acétylène. Sa forte teneur en chaleur dans la flamme extérieure lui permet de découper de grandes parties de plaques épaisses.

Outre le choix du gaz approprié, la pression de l'oxygène de coupe, la vitesse et le réglage de la hauteur de la buse sont également des facteurs cruciaux qui influent sur la qualité de l'oxycoupage.

Il a été observé que l'augmentation de la concentration d'oxygène diminue temps de coupe tout en réduisant la demande en oxygène, avec la même pression d'oxygène.

Le choix de la vitesse de coupe est particulièrement important. Si la vitesse est trop élevée, elle peut entraîner des défauts de qualité tels que l'"extinction de la flamme", l'usure grossière et la perte de qualité. kerfet une réduction de l'efficacité de la coupe. D'autre part, une vitesse trop lente peut entraîner l'adhérence du laitier d'oxydation et la formation d'irrégularités. kerf surface.

D'après l'expérience pratique, la meilleure vitesse de coupe doit se situer entre le milieu et la partie supérieure de la vitesse nominale de l'appareil. buse de coupe. Par exemple, si l'on utilise une buse n° 5 pour couper une buse de 40 mm de diamètre. tôle d'acierLa vitesse nominale est comprise entre 250 et 380 mm/min, avec une vitesse moyenne de 315 mm/min. En divisant la gamme en 10 niveaux, on constate que la meilleure vitesse se situe entre 336,6 ~ 358 mm/min, 340 mm/min étant le choix optimal.

Le choix de la hauteur de la buse de coupe a également une incidence sur la qualité de la coupe. Si le centre de la flamme est trop bas, il peut entrer en contact avec la surface de la pièce, provoquant l'effondrement de la coupe, des éclaboussures de scories bloquant la buse, voire une trempe. D'autre part, si la hauteur est trop élevée, la flamme ne peut pas chauffer entièrement le trait de scie, ce qui réduit la capacité de coupe et rend l'élimination du laitier difficile. Il est généralement recommandé de maintenir une distance de 3 à 5 mm entre le centre de la flamme et la surface de travail pour obtenir les meilleurs résultats.

Un ordre de coupe raisonnable favorise un chauffage uniforme de la plaque d'acier et compense les tensions internes, réduisant ainsi la déformation thermique des pièces.

Lors de la découpe du contour des pièces, il est recommandé de suivre le principe suivant : d'abord l'intérieur puis l'extérieur, d'abord le petit puis le grand, d'abord le rond puis le carré, le saut en croix, d'abord le compliqué puis le simple, afin d'éviter le déplacement, la déformation et la déviation de la taille des pièces.

Une position et une forme appropriées de l'amorce peuvent maintenir l'intégrité de l'entaille de la pièce et améliorer la stabilité de la coupe, garantissant ainsi la qualité du contour.

Dans la pratique, la position d'introduction du contour extérieur est généralement située à droite du bas du contour, et la forme d'introduction du contour intérieur est mieux représentée par un arc de cercle.

Même après un réglage et un débogage parfaits des paramètres de l'équipement d'oxycoupage, il n'y a aucune garantie que les pièces seront découpées sans défauts. La forme de la pièce, l'épaisseur de la plaque, la position du matériau d'imbrication et la méthode de découpe peuvent toutes affecter la qualité de la découpe.

Par exemple, les tôles oxycoupées peuvent être divisées en tôles minces (épaisseur <20 mm), tôles d'épaisseur moyenne et tôles épaisses.

Les plaques minces sont faciles à perforer pendant le processus de découpe, mais sont sujettes à la déformation thermique. Pour réduire la déformation thermique et la voûte des pièces, il est recommandé de découper à l'intérieur de la plaque d'acier plutôt que sur le bord. Cela permet de maintenir l'intégrité du cadre extérieur de la plaque d'acier.

L'utilisation du processus de "coupe continue" permet de réduire le nombre de perforations, tandis que le processus de "coupe permanente" permet de réduire efficacement la déformation thermique.

Pour les tôles d'épaisseur moyenne ou forte, la déformation thermique est minime pendant le processus de découpe, mais les perforations peuvent entraîner une scorification et endommager la buse de découpe. Pour réduire les perforations, il est recommandé d'utiliser le préchauffage des bords avant de commencer la découpe. La figure 1 illustre la méthode conventionnelle de préchauffage des bords.

Figure 1 Méthode conventionnelle de préchauffage des arêtes de coupe

La méthode conventionnelle de préchauffage des arêtes permet de résoudre efficacement le problème de la perforation des pièces d'épaisseur moyenne et forte. découpe de plaquesIl s'agit d'une méthode qui nécessite beaucoup d'ajustements humains lors de l'évacuation et qui requiert un personnel de nidification de haute qualité et la précision de la machine de découpe.

Pour résoudre ce problème, le logiciel XSuperNEST propose un nouveau "processus de perçage en I" qui permet d'optimiser la trajectoire de coupe et de perçage.

La méthode de préchauffage des bords des perforations en I trouve automatiquement un endroit approprié pour découper un trou circulaire inférieur sur la base du contour extérieur de la pièce découpée et utilise le trou circulaire pour introduire la pièce suivante à préchauffer, réduisant ainsi les perforations.

Figure 2 I Méthode de préchauffage de l'arête perforée pour le découpage en plomb

Pour améliorer l'utilisation des matériaux, les petites pièces sont souvent imbriquées dans le contour intérieur de pièces plus grandes, et le chemin de coupe implique généralement de couper d'abord la partie du contour intérieur, puis de sauter pour couper la partie du contour intérieur suivante, et enfin de couper les deux contours intérieurs séparément. Il en résulte une faible efficacité de coupe, car la machine de découpe doit soulever le pistolet plusieurs fois et percer le trou plusieurs fois.

Pour résoudre ce problème, la trajectoire de coupe peut être optimisée en utilisant le processus de "coupe continue" pour réduire la perforation et le processus de vidange. La figure 3 montre la séquence de coupe optimisée après l'utilisation du processus de "coupe continue".

Dans la figure 3, chaque partie à l'intérieur du contour intérieur est découpée en une rangée, suivie de la découpe du plomb du contour intérieur en une rangée. Cela permet de découper les parties du contour intérieur et le contour intérieur avec une seule perforation, ce qui améliore considérablement l'efficacité de la découpe.

Figure 3 Séquence de coupe après optimisation du processus de "coupe continue".

Lors de la découpe du contour intérieur d'une pièce, il peut y avoir un décalage entre la taille réelle et la taille théorique entre les contours intérieur et extérieur.

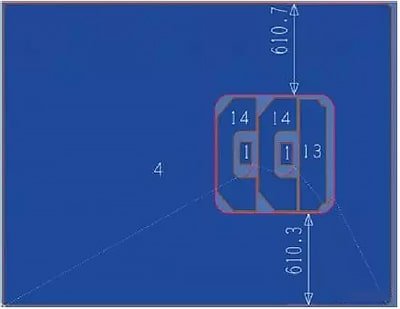

Par exemple, comme le montre la figure 4, les dimensions théoriques marquées pour une pièce d'une épaisseur de 50 mm sont de 610 mm, mais les dimensions réelles après la découpe sont inférieures de 3 à 5 mm.

Cela est dû à l'accumulation de chaleur lors de la découpe du contour intérieur, qui augmente encore lors de la découpe du contour extérieur. Comme il n'y a pas de support dans le contour intérieur pendant la découpe du contour extérieur, le contour extérieur est extrudé vers l'intérieur sous l'effet de la chaleur, ce qui entraîne une déformation de la pièce.

Figure 4 Diagramme d'imbrication des pièces

Dans cette situation, l'ajout d'un processus de "maintien de la coupe" peut être une solution.

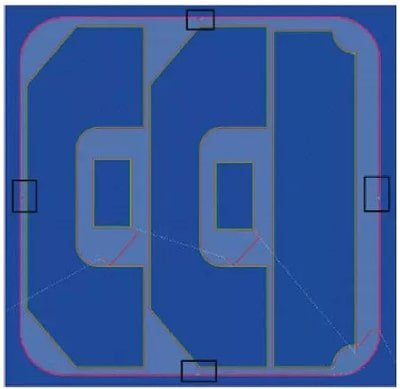

Comme le montre la figure 5, la "coupe de maintien" est ajoutée autour du contour intérieur pour maintenir le contour du cadre du contour intérieur et fournir un support à la pièce.

Cette méthode permet de réduire efficacement les erreurs de coupe et d'améliorer la précision de la coupe, mais l'inconvénient est que le contour intérieur doit être poli.

Figure 5 Trajectoire de coupe après optimisation du processus "stay cut".

La méthode d'introduction traditionnelle consiste à découper le contour de la pièce en suivant une ligne droite le long du bord droit du contour, puis le long du bord droit de l'introduction. Cela n'affecte pas la qualité de la coupe tant que le début de l'introduction de la pièce est droit.

Cependant, lors de la découpe du trou circulaire intérieur, la méthode d'introduction traditionnelle entraîne un manque de transition régulière lors de la découpe directe dans le contour, ce qui entraîne une surchauffe du contour et affecte la qualité de la découpe, comme le montre la figure 6.

Figure 6 Surchauffe du trou rond intérieur

Au cours du processus de recherche, XSuperNEST a introduit la méthode d'introduction de l'arc pour éviter la surchauffe de l'arc et améliorer la qualité de la découpe du trou circulaire intérieur de la pièce.

La méthode de découpe par introduction d'arc, illustrée à la figure 7, utilise un arc tangent au trou circulaire intérieur pour créer une transition en douceur, en laissant un espace avec le point de départ de l'introduction et en se connectant en douceur avec un arc de cercle.

L'efficacité de cette méthode a été vérifiée et confirmée par une production réelle, comme le montre la figure 8.

Figure 7 Arc de cercle menant à la coupe

Figure 8 Utilisation d'arcs de cercle pour conduire à des pièces découpées

Le découpage, en tant qu'étape initiale de la production, est essentiel à la réussite d'une entreprise. Le découpage à la flamme, qui est la principale méthode de découpage, a un impact direct sur la qualité de la production et la productivité.

Il est donc impératif de contrôler efficacement la qualité de l'oxycoupage.

Plusieurs facteurs influencent la qualité de la coupe, notamment l'équipement lui-même, le choix du gaz, la vitesse de coupe, la hauteur de la buse, la séquence de coupe, etc.

En utilisant les paramètres appropriés basés sur les conditions réelles de production, la qualité de coupe peut être améliorée et le taux de pièces qualifiées peut être augmenté.

En outre, l'optimisation de la trajectoire de coupe par l'utilisation du processus de coupe approprié en fonction de l'épaisseur, de la forme du contour et d'autres caractéristiques des pièces permet de réduire les erreurs de production des pièces, d'améliorer l'efficacité et la qualité de la coupe des pièces et, en fin de compte, d'accroître l'efficacité de la production de l'entreprise.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.