Introduction Brève explication des machines CNC La technologie de la commande numérique (CN) est une technologie de contrôle des machines-outils qui s'est développée au milieu du 20e siècle. La CN est une technologie de commande automatique qui utilise des signaux numériques pour contrôler le mouvement et le processus d'usinage des machines-outils. Une machine-outil à commande numérique est une machine-outil qui utilise la technologie [...]

La technologie de la commande numérique (CN) est une technologie de contrôle des machines-outils qui s'est développée au milieu du 20e siècle. La CN est une technologie de contrôle automatique qui utilise des signaux numériques pour contrôler le mouvement et le processus d'usinage des machines-outils.

Une machine-outil à commande numérique est une machine-outil qui utilise la technologie à commande numérique ou, en d'autres termes, une machine-outil équipée d'un système à commande numérique. Il s'agit d'un produit d'intégration électromécanique typique qui applique de manière exhaustive des technologies de pointe telles que la technologie informatique, la technologie de contrôle automatique, la technologie de mesure de précision, la technologie de communication et la technologie mécanique de précision.

Le cinquième comité technique de la Fédération internationale du traitement de l'information (IFIP) a défini ce qui suit Machines-outils à commande numérique les machines-outils équipées de systèmes de contrôle des programmes qui peuvent traiter logiquement des programmes spécifiés par des codes spécifiques et d'autres instructions de codage de symboles.

Avec les progrès constants de la production sociale et de la science et de la technologie, de nouveaux produits industriels apparaissent les uns après les autres.

En tant que fondement de l'industrie nationale, l'industrie mécanique fabrique des produits de plus en plus précis et complexes. Dans des domaines tels que l'aérospatiale, la navigation et l'armée, les pièces mécaniques requises sont de plus en plus précises, de plus en plus complexes et de plus en plus complexes. formes complexeset ont souvent des lots plus petits. Le traitement de ces produits nécessite des modifications ou des ajustements fréquents de l'équipement, ce que les machines-outils ordinaires ou les machines-outils automatisées hautement spécialisées ne sont manifestement pas en mesure de faire.

Parallèlement, avec l'intensification de la concurrence sur le marché, les entreprises de production doivent d'urgence améliorer l'efficacité de la production, la qualité des produits et réduire les coûts de production.

Dans ce contexte, un nouveau type d'équipement de production - les machines-outils à commande numérique (CN) - a vu le jour. Elle applique de manière exhaustive diverses réalisations techniques telles que les ordinateurs électroniques, la commande automatique, les servomoteurs, les mesures de précision et les nouvelles structures mécaniques, formant ainsi la base de la future industrie mécanique et indiquant la direction du développement de l'équipement de l'industrie de la fabrication mécanique.

Le développement des machines-outils à commande numérique (CN) a commencé aux États-Unis. En 1948, Parsons Co. a réalisé une tâche consistant à fabriquer des échantillons de plaques de contrôle pour le contour des hélices d'hélicoptères et a proposé le concept initial de développement de machines-outils à commande numérique. En 1949, avec le soutien du département logistique de l'armée de l'air américaine, Parsons Co. a officiellement accepté la commande et a coopéré avec le laboratoire des servomécanismes du Massachusetts Institute of Technology pour lancer le développement de machines-outils à commande numérique.

Après trois années de recherche, le premier prototype expérimental de machine-outil à commande numérique au monde a été mis au point avec succès en 1952. Il s'agissait d'une fraiseuse utilisant un système de commande continue à trois coordonnées par interpolation linéaire basé sur le principe du multiplicateur d'impulsions. L'ensemble du système de commande numérique utilisait des composants électroniques tubulaires, et la taille du dispositif de commande numérique était même supérieure à celle du corps de la machine-outil. Après trois années d'amélioration et de recherche sur la programmation automatique, la machine-outil est entrée en phase d'essai en 1955.

Par la suite, d'autres pays tels que l'Allemagne, le Royaume-Uni, le Japon, l'ex-Union soviétique et la Suède ont également développé et produit des machines-outils à commande numérique. En 1959, Keaney & Trecker, aux États-Unis, a développé avec succès un centre d'usinage pour la première fois. Il s'agissait d'une machine-outil à commande numérique équipée d'un changeur d'outils automatique et d'une table de travail rotative. Elle pouvait usiner plusieurs plans d'une pièce en plusieurs processus en une seule fois. serrage.

Cependant, jusqu'à la fin des années 1950, en raison de facteurs tels que le prix, les machines-outils à commande numérique étaient limitées aux applications de l'aviation et de l'industrie militaire, et la plupart d'entre elles étaient des systèmes de contrôle continu. Jusqu'aux années 1960, l'application des transistors a permis d'améliorer la fiabilité des systèmes à commande numérique et de réduire les prix, et certaines industries civiles ont commencé à développer des machines-outils à commande numérique, dont la plupart étaient des machines-outils à commande de positionnement par point, telles que des perceuses et des machines à commande numérique à commande vocale. les poinçonneuses.

La technologie NC a non seulement trouvé des applications pratiques dans les machines-outils, mais elle s'est aussi progressivement étendue aux machines à souder, aux machines d'oxycoupage, etc.

Depuis le premier Machine CNC Après le développement réussi de l'outil CNC aux États-Unis en 1952, les machines-outils à commande numérique se sont rapidement développées et ont été continuellement mises à jour avec les progrès de la technologie électronique, de la technologie informatique, du contrôle automatique et de la mesure de précision. Elles sont passées par cinq étapes de développement.

La première génération de machines-outils à commande numérique : Les systèmes à commande numérique utilisant des composants électroniques tubulaires ont été utilisés de 1952 à 1959.

La deuxième génération de machines-outils à commande numérique : Les systèmes à commande numérique utilisant des circuits à transistors ont été adoptés à partir de 1959.

La troisième génération de machines-outils à commande numérique : Les systèmes à commande numérique utilisant des circuits intégrés de petite et moyenne taille ont été adoptés à partir de 1965.

La quatrième génération de machines-outils à commande numérique : Systèmes CNC contrôlés par de petits ordinateurs électroniques à usage général utilisant des circuits intégrés à grande échelle ont été adoptés depuis 1970.

La cinquième génération de machines-outils à commande numérique : Les systèmes MNC contrôlés par des micro-ordinateurs ont été adoptés à partir de 1974.

Ces dernières années, alors que la microélectronique et la technologie informatique gagnent en maturité, leurs réalisations pénètrent constamment dans divers domaines de la fabrication mécanique. Les systèmes de commande numérique directe (DNC), les systèmes de fabrication flexibles (FMS) et les systèmes de fabrication intégrés par ordinateur (CIMS) sont apparus successivement. Ces systèmes de production automatisés avancés sont basés sur des machines-outils à commande numérique et représentent la future tendance de développement des machines-outils à commande numérique.

(1) Système de commande numérique directe

Le système dit de commande numérique directe (DNC) utilise un ordinateur pour programmer automatiquement plusieurs machines-outils à commande numérique. Les résultats de la programmation sont directement transmis aux boîtiers de commande de chaque machine-outil CNC par le biais de lignes de données.

L'ordinateur central dispose d'une capacité de mémoire suffisante, ce qui lui permet de stocker, de gérer et de contrôler un grand nombre de programmes de pièces. En utilisant un système d'exploitation en temps partagé, l'ordinateur central peut gérer et contrôler simultanément un groupe de machines-outils à commande numérique. C'est pourquoi il est également appelé système de contrôle de groupe d'ordinateurs.

Actuellement, dans le système DNC, chaque machine-outil CNC dispose de son propre système de commande numérique indépendant et est connectée au réseau informatique central pour obtenir un contrôle hiérarchique. Il n'est plus question de confier à un seul ordinateur toutes les fonctions du dispositif de commande numérique par le biais du partage du temps.

Avec le développement de la technologie DNC, l'ordinateur central compile non seulement des programmes pour contrôler le processus d'usinage des machines-outils CNC, mais contrôle également le transport des pièces et des outils. Il en résulte une ligne de production automatique de machines-outils CNC contrôlées par ordinateur, ce qui crée des conditions favorables au développement de systèmes de fabrication flexibles.

(2) Système de fabrication flexible

Un système de fabrication flexible (FMS), également connu sous le nom de ligne automatique à commande par groupe d'ordinateurs, relie un groupe de machines-outils à commande numérique utilisant des systèmes de transmission automatique et les place sous le contrôle unifié d'un ordinateur pour former un système de fabrication complet.

Il se caractérise par le fait qu'un ordinateur principal gère le matériel et le logiciel de l'ensemble du système. Il adopte la DNC pour contrôler deux ou plusieurs centres d'usinage CNC et planifie et transfère automatiquement les pièces à usiner entre les différentes machines-outils.

Il utilise des dispositifs tels que des tables de travail interchangeables ou des robots industriels pour charger et décharger automatiquement les pièces, ce qui permet aux machines-outils de fonctionner en continu 24 heures sur 24 avec une supervision humaine minimale. Par exemple, le système Système FMS de la société japonaise FANUC se compose de 60 machines-outils à commande numérique, de 52 robots industriels, de deux véhicules de transport automatique sans conducteur et d'un entrepôt automatisé. Ce système peut traiter 10 000 servomoteurs par mois.

(3) Système de fabrication intégrée par ordinateur

Un système de fabrication intégré par ordinateur (CIMS) est un système de fabrication intégré flexible très efficace qui utilise la technologie informatique la plus avancée pour contrôler l'ensemble du processus, de la prise de commande à la vente, en passant par la conception, le processus et la fabrication, afin de réaliser l'intégration du système d'information. Il s'améliore progressivement sur la base de l'automatisation des processus (conception assistée par ordinateur, planification des processus assistée par ordinateur, fabrication assistée par ordinateur, systèmes de fabrication flexibles, etc.

Le CIMS comprend différents types d'ordinateurs et de systèmes logiciels dotés de capacités d'analyse et de contrôle. Il relie toutes les activités de production de l'usine et permet en fin de compte une automatisation complète de l'ensemble de l'usine.

Il existe de nombreux les types de machines-outils à commande numériqueLa machine-outil à commande numérique (CNC) se compose de plusieurs éléments de base, notamment le support de commande, le système de commande numérique, le système d'asservissement, le système de commande auxiliaire et le corps de la machine-outil, comme le montre la figure 1-1.

(1) Supports de contrôle

Lorsque le système de commande numérique fonctionne, il ne demande pas aux opérateurs de manipuler directement la machine-outil, mais la machine-outil doit exécuter les intentions de l'opérateur. Pour ce faire, il faut établir une sorte de connexion entre l'opérateur et la machine-outil. Le support intermédiaire de cette connexion est appelé support de commande. Le support de commande stocke toutes les informations d'opération nécessaires au traitement de la pièce et les informations de déplacement relatif entre l'outil et la pièce à usiner.

Par conséquent, le support de commande est le support d'information qui transmet les informations de traitement de la pièce au dispositif de commande numérique. Il existe plusieurs formes de supports de contrôle, qui diffèrent selon le type de dispositif de commande numérique utilisé. Les plus courants sont la bande de papier perforée, la carte perforée, la bande magnétique, la disquette et l'interface USB.

Les informations de traitement enregistrées sur le support de contrôle doivent être transmises au dispositif de commande numérique par l'intermédiaire du dispositif d'entrée. Les dispositifs d'entrée courants sont les machines photoélectriques à bande de papier, les enregistreurs à bande magnétique, les lecteurs de disquettes et les interfaces USB.

Outre les moyens de contrôle susmentionnés, certaines machines-outils à commande numérique utilisent des cadrans numériques, des fiches numériques ou saisissent directement les programmes et les données à l'aide d'un clavier. En outre, avec le développement de la technologie CAO/FAO, certains équipements de commande numérique utilisent des logiciels CAO/FAO pour programmer sur d'autres ordinateurs, puis communiquent avec le système de commande numérique (tel qu'un réseau local) pour transmettre directement le programme et les données au dispositif de commande numérique.

(2) Système de commande numérique

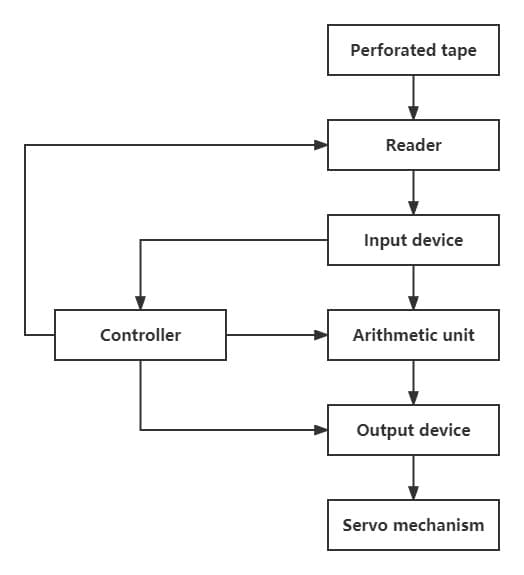

Le dispositif de commande numérique est un système de contrôle et le maillon central des machines-outils à commande numérique. Il peut lire automatiquement les nombres donnés sur le support d'entrée et les décoder pour faire avancer la machine-outil et usiner les pièces. Un système de commande numérique se compose généralement de quatre parties : le dispositif d'entrée, le contrôleur, l'unité arithmétique et le dispositif de sortie, comme le montre la figure 1-2.

Le dispositif d'entrée reçoit le code émis par le lecteur de bande perforée et, après identification et décodage, l'introduit dans les registres correspondants. Ces instructions et données serviront de données brutes pour le contrôle et le fonctionnement.

Le contrôleur reçoit des instructions du dispositif d'entrée et commande l'unité arithmétique et le dispositif d'entrée en fonction des instructions afin de réaliser diverses opérations sur la machine-outil (telles que la commande du mouvement de la table de travail le long d'un certain axe de coordonnées, la commande de la vitesse de la broche et la commutation du liquide de refroidissement, etc.), ainsi que la commande du cycle de travail de l'ensemble de la machine (telle que la commande du démarrage ou de l'arrêt du lecteur, la commande du fonctionnement de l'unité arithmétique, et la commande des signaux de sortie, etc.)

L'unité arithmétique reçoit des instructions du contrôleur, effectue certains calculs sur les données envoyées par le dispositif d'entrée et envoie en permanence les résultats des calculs au dispositif de sortie pour que le système d'asservissement exécute le mouvement requis.

Pour le système de contrôle de contour qui traite des pièces complexes, une fonction importante de l'unité arithmétique est l'interpolation. L'interpolation signifie que les données de coordonnées d'un point de départ et d'un point d'arrivée sur le contour de la pièce de chaque segment de programme sont envoyées à l'unité arithmétique et, après le calcul, une "densification des données" est effectuée entre le point de départ et le point d'arrivée, et les résultats du calcul sont envoyés au dispositif de sortie conformément aux instructions du contrôleur.

Le dispositif de sortie envoie les résultats de calcul de l'unité arithmétique au système d'asservissement conformément aux instructions du contrôleur, entraîne l'axe de coordonnées correspondant par amplification de puissance et permet à la machine-outil de réaliser le mouvement relatif de l'outil et de la pièce à usiner.

Actuellement, les micro-ordinateurs sont utilisés comme dispositifs de commande numérique. L'unité centrale de traitement (UC) du micro-ordinateur, également connue sous le nom de microprocesseur, est un circuit intégré à grande échelle. Elle intègre l'unité arithmétique et le contrôleur sur une seule puce de circuit intégré. Dans le micro-ordinateur, les circuits d'entrée et de sortie utilisent des circuits intégrés à grande échelle, appelés interfaces d'entrée/sortie. Le micro-ordinateur possède des registres de grande capacité et utilise des supports de stockage à haute densité tels que la mémoire à semi-conducteurs et la mémoire à disque.

La mémoire peut être divisée en deux types : la mémoire morte (ROM) et la mémoire vive (RAM). La première est utilisée pour stocker le programme de commande du système, et la seconde stocke les paramètres de travail pendant le fonctionnement du système ou le programme de traitement des pièces de l'utilisateur. Le principe de fonctionnement du dispositif de commande numérique par micro-ordinateur est le même que celui du dispositif de commande numérique matériel ci-dessus, à ceci près que le premier utilise un matériel général et que différentes fonctions sont obtenues en modifiant le logiciel, ce qui le rend plus flexible et plus économique.

(3) Système d'asservissement

Le système d'asservissement se compose d'un moteur d'asservissement et d'un dispositif d'asservissement, et constitue la partie exécutive du système de commande numérique. Le système d'asservissement reçoit des informations d'instruction du système de commande numérique et déplace les pièces mobiles de la machine-outil ou effectue des actions de la partie exécutante en fonction des exigences des informations d'instruction.

Afin d'usiner des pièces qui répondent aux spécifications requises, les informations d'instruction sont reflétées dans les informations d'impulsion. Les informations d'instruction se traduisent par des informations d'impulsion, et le déplacement causé par chaque impulsion pour les pièces mobiles de la machine-outil est appelé l'équivalent d'impulsion. Les équivalents d'impulsion généralement utilisés dans le traitement mécanique sont 0,01 mm/impulsion, 0,005 mm/impulsion et 0,001 mm/impulsion, et l'équivalent d'impulsion actuellement utilisé dans les systèmes de commande numérique est généralement 0,001 mm/impulsion.

Le système d'asservissement est un élément clé de la machine-outil à commande numérique, et sa qualité affecte directement la vitesse, la position, la précision, etc. de l'usinage à commande numérique. Les dispositifs d'entraînement couramment utilisés dans le servomécanisme varient en fonction du type de système de commande numérique. Dans les systèmes de commande en boucle ouverte, les moteurs pas à pas et les moteurs à impulsions électrohydrauliques sont couramment utilisés dans les servomécanismes ; les systèmes en boucle fermée utilisent des moteurs à courant continu à vitesse réglable et des servomoteurs électrohydrauliques, etc.

(4) Système de contrôle auxiliaire

Le système de commande auxiliaire est un dispositif de commande électrique puissant entre le dispositif de commande numérique et les composants mécaniques et hydrauliques de la machine-outil. Il reçoit des signaux d'instruction tels que le changement de vitesse du mouvement principal, le changement de sélection d'outil et l'action du dispositif auxiliaire émis par le dispositif de commande numérique, et après la compilation nécessaire, le jugement logique et l'amplification de puissance, il commande directement les composants électriques, hydrauliques, pneumatiques et mécaniques correspondants pour réaliser les diverses actions prescrites. En outre, certains signaux de commutation sont transmis au dispositif de commande numérique pour être traités par le système de commande auxiliaire.

(5) Corps de machine-outil

Le corps de la machine-outil est la partie principale de la machine-outil à commande numérique. Il se compose des éléments de base de la machine-outil (tels que le banc et la base) et de diverses pièces mobiles (telles que la table de travail, la selle, la broche, etc.). Il s'agit de la partie mécanique qui réalise les différents processus de coupe et constitue une amélioration par rapport aux machines-outils conventionnelles. Elle présente les caractéristiques suivantes :

Les machines-outils à commande numérique adoptent des broches et des systèmes d'entraînement servo performants, ainsi que des dispositifs de transmission mécanique.

La structure mécanique de la machine-outil CNC présente une grande rigidité, une grande précision d'amortissement et une grande résistance à l'usure.

Des composants de transmission plus efficaces, tels que des paires de vis à billes et des guides linéaires à rouleaux, sont utilisés.

Par rapport aux machines-outils manuelles traditionnelles, les machines-outils à commande numérique ont subi de nombreuses modifications au niveau de l'aspect extérieur, de la disposition générale, de la structure des composants des systèmes de transmission et d'outillage, et des mécanismes de fonctionnement. L'objectif de ces changements est de répondre aux exigences des machines-outils à commande numérique et d'utiliser pleinement leurs caractéristiques. Il est donc nécessaire d'établir de nouveaux concepts pour la conception des machines-outils à commande numérique.

Par rapport aux machines-outils conventionnelles, la différence dans le principe de fonctionnement des machines-outils à commande numérique réside dans le fait qu'elles sont traitées selon des instructions données sous forme numérique. En règle générale, les étapes suivantes sont nécessaires :

(1) Sur la base du modèle et des conditions techniques figurant sur le dessin de la pièce, écrire le programme d'usinage pour la pièce et l'enregistrer sur le support de contrôle ;

(2) Introduire le programme sur le support de programme dans le dispositif de commande numérique de l'ordinateur par l'intermédiaire du dispositif d'entrée ;

(3) Le dispositif de commande numérique de l'ordinateur traite le programme d'entrée par calcul et envoie des signaux d'instruction au système d'asservissement et au dispositif de commande auxiliaire de chaque coordonnée par l'intermédiaire du dispositif de sortie ;

(4) Le système d'asservissement amplifie les signaux d'instruction reçus, entraîne le déplacement des pièces mobiles de la machine-outil et le dispositif de commande auxiliaire contrôle le fonctionnement du moteur de la broche en fonction des signaux d'instruction ;

(5) L'outil et la pièce sont amenés à se déplacer l'un par rapport à l'autre par l'intermédiaire des composants mécaniques de la machine-outil afin de produire une pièce conforme aux exigences du modèle ;

(6) Le système de rétroaction de détection de la position détecte le mouvement de la machine-outil et renvoie le signal au dispositif de commande numérique afin de réduire les erreurs d'usinage.

Bien entendu, pour les machines-outils à boucle ouverte, il n'y a pas de système de détection et de retour d'information.

Par rapport aux machines-outils conventionnelles, les machines-outils à commande numérique sont des machines-outils électromécaniques intégrées très efficaces et automatisées qui présentent les caractéristiques de traitement suivantes :

(1) Grande capacité d'adaptation et grande flexibilité :

Les machines-outils à commande numérique peuvent être reprogrammées et introduites pour traiter différents objets. Dans certains cas, il suffit de modifier une partie du programme ou d'utiliser des instructions spéciales (comme l'utilisation de l'instruction de la fonction zoom pour traiter des pièces de même forme mais de tailles différentes). Ce système est très pratique pour la production de pièces uniques, de petits lots et de variétés multiples, la transformation de produits et la production d'essais de nouveaux produits, car il raccourcit considérablement le cycle de préparation de la production et de production d'essais.

(2) Grande précision d'usinage et qualité stable :

Grâce à l'utilisation d'un système servo numérique, le dispositif CNC génère une quantité de déplacement correspondante (appelée équivalent d'impulsion) de la machine-outil pour chaque impulsion de sortie, qui peut atteindre 0,1~1μm. La vis de transmission de la machine-outil adopte une compensation intermittente, et l'erreur de pas et l'erreur de transmission peuvent être contrôlées par un système en boucle fermée, de sorte que la machine-outil CNC peut atteindre une grande précision d'usinage.

Par exemple, dans les centres d'usinage de précision, la précision de positionnement est généralement inférieure à une erreur de (0,005~0,008) mm par 300 mm de longueur, et la précision de répétabilité peut atteindre 0,001 mm. En outre, la machine-outil CNC présente une bonne rigidité structurelle et une bonne stabilité thermique, ce qui garantit la précision de la fabrication. Sa méthode de traitement automatique évite les erreurs humaines, assure une qualité d'usinage stable et présente un taux de réussite élevé. La machine-outil à commande numérique peut être couplée à plusieurs axes et peut traiter des surfaces complexes difficiles ou impossibles à traiter sur des machines-outils conventionnelles.

(3) Une productivité élevée :

La machine-outil à commande numérique peut sélectionner les paramètres de traitement les plus favorables pour réaliser le traitement continu de plusieurs processus. Elle peut également assurer la supervision de plusieurs machines. Grâce à l'adoption de mesures d'accélération et de décélération, les pièces mobiles de la machine-outil peuvent se déplacer et se positionner rapidement, ce qui permet de réduire considérablement les temps morts pendant le processus de traitement.

(4) Bonne efficacité économique :

Bien que le coût de l'équipement des machines-outils à commande numérique (y compris les coûts d'amortissement, les coûts de maintenance, les coûts de consommation d'énergie, etc.) par pièce soit relativement élevé, leur grande efficacité de production permet d'économiser du temps auxiliaire (comme le tréfilage, le réglage de la machine, l'inspection du traitement, etc. La précision d'usinage stable des machines-outils à commande numérique réduit le taux de rebut et les coûts de production.

Les caractéristiques de performance des machines-outils à commande numérique déterminent leur champ d'application. Pour l'usinage CNC, les objets à usiner peuvent être grossièrement divisés en trois catégories en fonction de leur adéquation.

(1) La catégorie la plus appropriée :

Les pièces présentant des exigences élevées en matière de précision d'usinage, des formes et des structures complexes, en particulier celles qui présentent des courbes complexes, des contours de surface incurvés ou des cavités intérieures non lisses. Ces pièces sont difficiles à usiner sur des machines-outils conventionnelles et il est difficile de détecter et de garantir la qualité. Pièces nécessitant un fraisage, forageLes machines peuvent être utilisées pour le taillage, le fraisage, le rainurage ou le taraudage en une seule opération de serrage.

(2) Catégorie relativement adaptée :

Les pièces qui sont chères, difficiles à obtenir et qui ne peuvent pas être mises au rebut. L'usinage de ces pièces sur des machines-outils conventionnelles présente certaines difficultés et est facilement influencé par divers facteurs tels que le réglage de la machine-outil, l'état d'esprit de l'opérateur et les conditions de travail, ce qui peut donner lieu à des produits défectueux ou mis au rebut.

Par conséquent, les machines-outils à commande numérique peuvent être choisies pour un usinage fiable. Elles sont utilisées pour les pièces dont l'efficacité de production et l'intensité de travail sont faibles lorsqu'elles sont traitées sur des machines-outils à usage général, pour les pièces qui nécessitent une bonne cohérence dans les comparaisons de taille ou les tests de performance, et pour les pièces produites en petits lots de variétés et de spécifications multiples.

(3) Catégorie non appropriée :

Les pièces qui nécessitent un positionnement de référence approximatif à l'aide de pièces brutes pour le traitement ou qui nécessitent un ajustement manuel pour le positionnement. Les pièces dont les surépaisseurs d'usinage sont instables lorsqu'il n'existe pas de système de détection en ligne sur la machine-outil à commande numérique capable de détecter et d'ajuster automatiquement les coordonnées de position de la pièce. Les pièces qui nécessitent un équipement de traitement spécifique ou qui sont traitées sur la base d'échantillons ou de prototypes, ainsi que les pièces qui nécessitent une production de masse.

Les performances, la fonctionnalité et le coût des machines-outils à commande numérique ne cessent de s'améliorer, de même que l'amélioration et la mise à niveau constantes des machines-outils à commande numérique. Outils d'usinage CNC et des outils auxiliaires, l'utilisation des machines-outils à commande numérique pour la production de masse augmente progressivement. Par conséquent, l'adéquation est relative et évoluera avec le développement technologique.

Du point de vue du niveau technologique des machines-outils à commande numérique, la haute précision, la haute vitesse, la haute flexibilité, la multifonctionnalité et la haute automatisation sont des tendances importantes du développement des machines-outils à commande numérique. Pour une machine unique, il faut non seulement améliorer sa flexibilité et son niveau d'automatisation, mais aussi avoir la capacité d'adapter des systèmes de fabrication flexibles de niveau supérieur et des systèmes intégrés par ordinateur.

La vitesse de la broche des équipements CNC fabriqués en Chine atteint 10 000 à 40 000 tours/minute, et la vitesse d'avance 30 à 60 m/min. Le temps de changement d'outil est inférieur à 2,0 secondes et la vitesse d'avance est de 30 à 60 m/min. rugosité de la surface Ra est inférieur à 0,008 μm.

En ce qui concerne les systèmes CNC, plusieurs fabricants de dispositifs CNC bien connus dans le monde, tels que FANUC au Japon, Siemens en Allemagne et A-B aux États-Unis, évoluent actuellement vers la sérialisation, la modularisation, la haute performance et la systématisation.

Leurs systèmes CNC utilisent tous des microprocesseurs de 16 et 32 bits, des bus standard et des structures de modules logiciels et matériels. La capacité de mémoire a été portée à plus de 1 Mo, la résolution de la machine-outil peut atteindre 0,1μm, la vitesse d'avance élevée peut atteindre 100 m/min, et jusqu'à 16 axes de contrôle peuvent être utilisés, grâce à une technologie électrique et mécanique de pointe.

En ce qui concerne les systèmes d'entraînement, les systèmes d'entraînement à courant alternatif se développent rapidement. Les entraînements à courant alternatif sont passés de l'analogique au numérique et les contrôleurs, principalement composés d'amplificateurs opérationnels et d'autres dispositifs analogiques, sont remplacés par des composants numériques intégrés, principalement composés de microprocesseurs, ce qui permet de surmonter les points faibles tels que la dérive du zéro et la dérive de la température.

En tant que machine de travail, les machines-outils ont fourni des outils et des méthodes de fabrication pour la révolution industrielle et le développement industriel moderne au fil des ans. Dans le cadre du développement futur de l'industrie et des progrès de la civilisation humaine, le soutien et la promotion des machines-outils à commande numérique resteront indispensables.

Si l'on se tourne vers l'avenir, un nouveau cycle de révolution industrielle apporte de nouveaux défis et de nouvelles opportunités pour le développement des machines-outils à commande numérique. L'intégration des technologies de fabrication avancées avec la nouvelle génération de technologies de l'information et de l'intelligence artificielle fournit également un soutien technique à l'innovation technologique, au remplacement des produits et à la modernisation industrielle des machines-outils à commande numérique.

Les machines-outils à commande numérique évolueront vers la haute performance, la multifonctionnalité, la personnalisation, l'intelligence et la technologie verte, et adopteront la future technologie de l'informatique quantique afin de fournir des outils de fabrication plus puissants, plus pratiques et plus efficaces pour la nouvelle révolution industrielle et le progrès de la civilisation humaine.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.