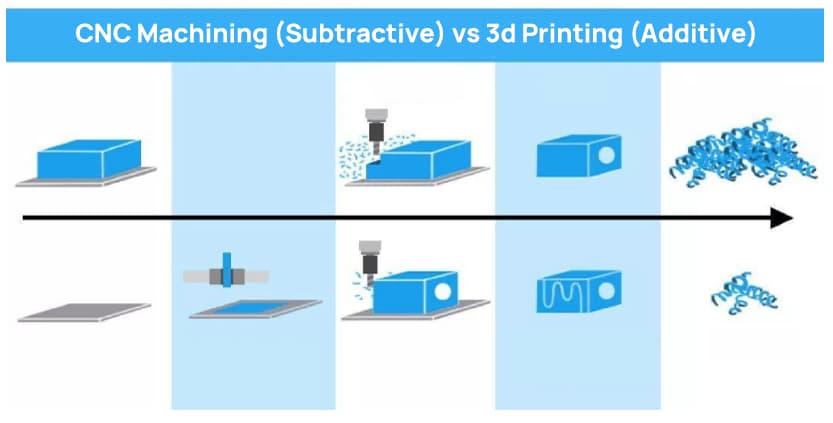

Qu'est-ce que la fabrication additive ? La fabrication additive (MA), communément appelée technologie d'impression 3D, est une technologie de prototypage rapide différente de la fabrication traditionnelle par réduction de matière. Grâce à la numérisation tridimensionnelle et au traitement en couches du modèle, à l'aide d'équipements de fabrication numérique semblables à des imprimantes, les matériaux sont continuellement superposés pour former le modèle solide requis. La fabrication additive [...]

La fabrication additive (AM), communément appelée technologie d'impression 3D, est une technologie de prototypage rapide différente de la fabrication traditionnelle par réduction de matière.

Grâce à la numérisation tridimensionnelle et au traitement en couches du modèle, à l'aide d'équipements de fabrication numérique semblables à des imprimantes, les matériaux sont continuellement superposés pour former le modèle solide requis.

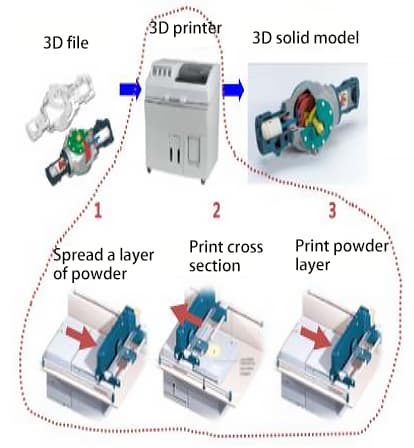

Organigramme de la fabrication additive:

La technologie d'impression 3D a été développée pour la première fois par Charles Hull en 1986 dans un processus appelé stéréolithographie (SLA), et a ensuite développé des technologies telles que le frittage sélectif par laser (SLS), la fusion sélective par laser (SLM), la technologie de collage par microjet (3DP).

Depuis son entrée dans le XXIe siècle, la technologie de l'impression 3D a fait de nouvelles percées et s'est développée, et de nombreuses petites technologies répondant aux besoins d'industries spécifiques ont vu le jour sous la subdivision de grandes technologies.

Par exemple, la technologie SLA : traitement numérique de la lumière (DLP), technologie à jets multiples (Ployjet), la technologie SLM : traitement direct de la lumière (DLP), la technologie SLM : traitement direct de la lumière (DLP). laser métallique (DMLS).

À l'heure actuelle, il est largement utilisé dans l'aérospatiale, les équipements médicaux, la construction, l'automobile, l'énergie, la conception de bijoux et d'autres domaines.

Le magazine Time a classé la fabrication additive parmi les "10 industries à la croissance la plus rapide aux États-Unis".

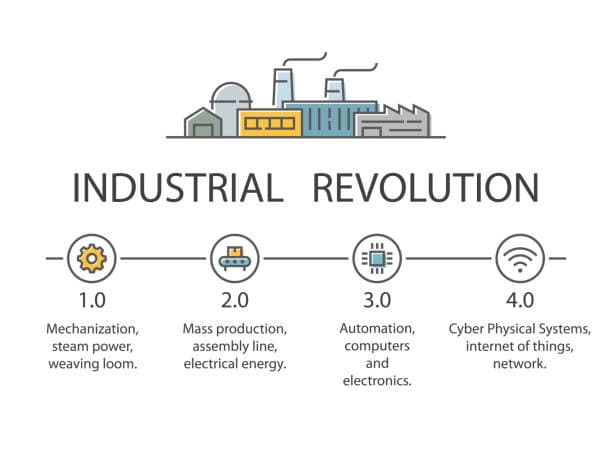

Le magazine britannique The Economist estime qu'il "favorisera la réalisation de la troisième révolution industrielle en même temps que d'autres modes de production numérique", qu'il modifiera les modes de production et de vie futurs, qu'il changera la façon de fabriquer les biens, qu'il modifiera le modèle économique mondial et, enfin, qu'il changera la vie de l'homme.

Analyse des systèmes techniques des révolutions industrielles précédentes

| Révolution industrielle | Caractéristiques | Base théorique | Unité d'énergie / de puissance | Paradigme de la fabrication | Paradigme de la fabrication |

| La première révolution industrielle (1750-1850) | Mécanisation | Moteur à vapeur | Fabrication de matériaux égaux à l'origine et fabrication de matériaux réduits | Production sur une seule machine | |

| La deuxième révolution industrielle (1850-1950) | Électrification | Théorie de la réduction mécanique basée sur la certitude et la normalisation | Pétrochimie Énergie / moteur à combustion interne, moteur | Fabrication moderne de matériaux réduits et égaux | Production de masse basée sur la chaîne de montage |

| La troisième révolution industrielle (1950-2020) | Numérisation | Cybernétique + théorie des systèmes | L'énergie à réaction, l'énergie nucléaire | Fabrication moderne de matériaux réduits et égaux | Production automatique par ordinateur |

| La quatrième révolution industrielle (2020-2080?) | Intellectualisation | Système + cybernétique + théorie de l'information | Énergie renouvelable / centrale électrique basée sur la fusion nucléaire contrôlée | Intégration des processus basée sur la fabrication additive | Usine intelligente basée sur l'internet industriel |

Par rapport à la technologie de fabrication traditionnelle (fabrication de matériaux réduits), l'impression 3D ne nécessite pas de fabriquer des moules à l'avance, d'enlever une grande quantité de matériaux au cours du processus de fabrication et d'obtenir le produit final sans processus de forgeage complexe.

Elle présente les caractéristiques suivantes : "suppression des moules, réduction des déchets et réduction des stocks".

En production, il permet d'optimiser la structure, d'économiser des matériaux et de l'énergie, et d'améliorer considérablement l'efficacité de la fabrication.

Cette technologie s'applique au développement de nouveaux produits, à la production rapide de pièces uniques et à la production de pièces de rechange. pièces en petits lots la fabrication de pièces de forme complexe, la conception et la fabrication de moules, etc.

Il est également applicable à la fabrication de matériaux difficiles à traiter, à l'inspection de la conception des formes, à l'inspection de l'assemblage et à la rétro-ingénierie rapide.

Date d'invention des technologies d'impression 3D et principales entreprises

| ALS | Inventeur : Charles Hull (1984) Entreprise dominante : America 3D systems, Liantai Technology |

| LOM | Inventeur : Michael Feygin(1986) Entreprise dominante : America Helisys |

| FDM | Inventeur : Scott Crump(1988) Entreprise dominante : Amérique Stratasys/3Dsystems |

| SLS | Inventeur : C.R. Dechard (1989) Entreprise dominante : Amérique 3DSystems, Huashu high tech |

| 3DP | Inventeur : Emanual Sachs(1993) Entreprise dominante : America Zcorporation |

| SLM | Inventeur : Dieter Schwarze(1995) Entreprise dominante : Solution SLM allemande, bolite |

| EBM | Inventeur : Arcam AB (1997) Entreprise dominante : Suède Arcam AB |

| Polyjet3D | Inventeur : Objet(2000) Entreprise dominante : Israel3D systems |

Le processus de fabrication additive comprend principalement deux processus : la conception tridimensionnelle et l'impression couche par couche.

Tout d'abord, le logiciel de modélisation est utilisé pour la modélisation, puis le modèle tridimensionnel construit est divisé en sections couche par couche pour guider l'imprimante dans l'impression couche par couche.

Le format de fichier standard pour la coopération entre le logiciel de conception et l'imprimante est le format de fichier STL.

Un fichier STL utilise des surfaces triangulaires pour représenter approximativement la surface d'un objet.

Plus la surface triangulaire est petite, plus la résolution de la surface générée est élevée.

PLY est un scanner qui numérise les fichiers tridimensionnels générés par la numérisation.

Les fichiers VRML ou WRL générés par PLY sont souvent utilisés comme fichiers d'entrée pour l'impression en couleur.

L'imprimante lit les informations relatives aux coupes transversales dans le document, imprime ces coupes transversales couche par couche à l'aide de liquide, de poudre ou de matériaux en forme de feuille, puis relie les coupes transversales de chaque couche de différentes manières pour créer une entité, qui peut créer des articles de n'importe quelle forme.

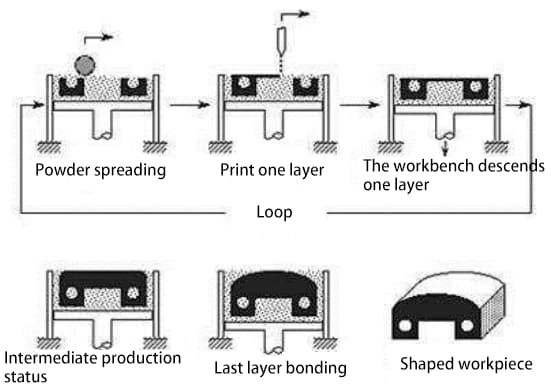

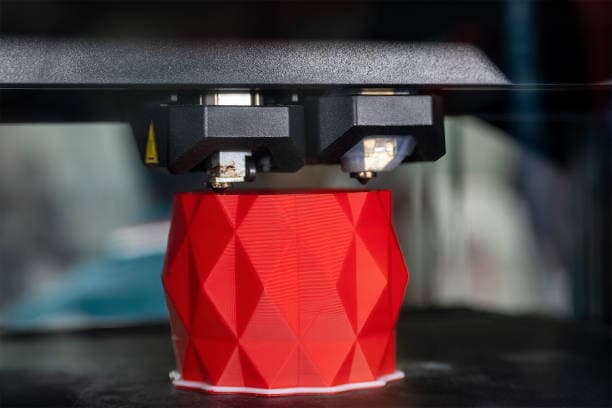

Schéma du travail d'impression d'une machine de fabrication additive :

Le principe de fonctionnement de la machine de fabrication additive est fondamentalement le même que celui d'une imprimante ordinaire, mais les matériaux d'impression sont très différents.

Les matériaux d'impression des imprimantes ordinaires sont l'encre et le papier, tandis que la machine de fabrication additive contient différents "matériaux d'impression" tels que le métal, la céramique, le plastique et le sable.

Une fois l'imprimante connectée à l'ordinateur, les matériaux peuvent être empilés couche par couche grâce à un contrôle informatique (le processus de traitement par couches est très similaire à l'impression à jet d'encre), et enfin le plan de l'ordinateur peut être transformé en un objet physique.

La machine de fabrication additive est un type d'équipement qui permet d'"imprimer" de véritables objets en 3D.

La norme ISO / ASTM 52900:2015 publiée par le comité des technologies de fabrication additive de l'organisation internationale de normalisation classe les technologies additives en sept catégories, à savoir : la stéréolithographie (SLA)

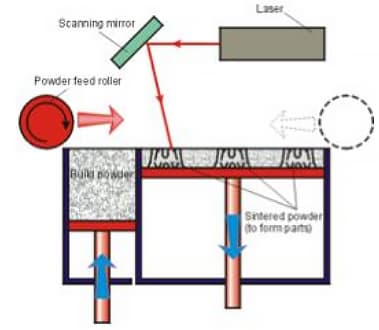

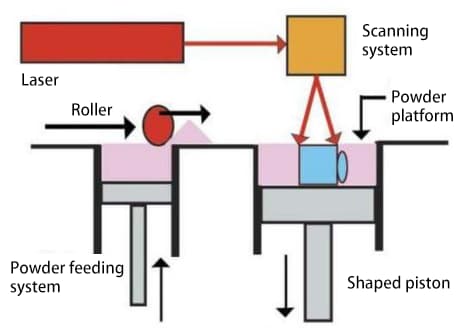

Le principe est que la poudre solide est frittée sélectivement couche par couche par laser (en plus de la poudre métallique principale, une certaine proportion de poudre liante à faible point de fusion doit être ajoutée, et la poudre liante est généralement une poudre métallique à faible point de fusion ou une résine organique, etc.), et la poudre frittée est superposée sur la couche de poudre solidifiée pour finalement former une pièce avec une forme désirée.

Le dispositif central sur lequel repose cette technologie est un laser infrarouge, et l'environnement de travail énergétique est une atmosphère d'argon ou d'azote.

Il présente les avantages d'un processus de fabrication simple, d'une efficacité de production élevée, de nombreux types de matériaux de moulage, d'un taux élevé d'utilisation des matériaux, d'une large utilisation des produits finis et de l'absence de systèmes de soutien.

L'inconvénient est qu'en raison de l'action de l'adhésif, l'entité présente des pores, des propriétés mécaniques médiocres et doit être refondue et retraitée à haute température.

En outre, lorsque le produit est stocké pendant une longue période, il se déforme sous l'effet de la libération de stress interneLe coût d'exploitation est élevé et le coût de l'équipement est élevé. Le coût d'exploitation est élevé et le coût de l'équipement est important.

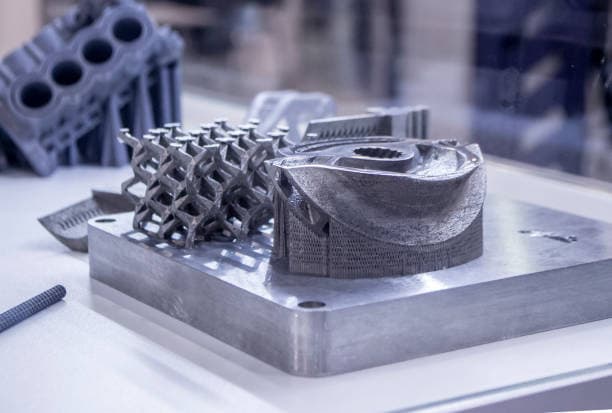

La principale différence entre cette technologie et la technologie SLS est que la SLM chauffe directement la poudre métallique par le biais du laser et ne dépend pas de la poudre liante.

La poudre métallique atteint l'effet de liaison métallurgique par fusion et solidification, et permet finalement d'obtenir les pièces métalliques avec la structure conçue.

Afin de mieux fondre les métaux, la technologie SLM doit utiliser des faisceaux laser ayant une forte capacité d'absorption des métaux.

C'est pourquoi on utilise généralement des faisceaux laser de longueur d'onde plus courte, tels que le laser Nd YAG (1,064 μm) et le laser à fibre (1,09 μm).

L'avantage est que la technologie SLM utilise de la poudre de métal pur et que la densité des pièces métalliques formées peut atteindre près de 100% ;

Les propriétés mécaniques telles que la résistance à la traction sont supérieures à celles des pièces moulées et atteignent même le niveau des pièces forgées ;

La densité, les propriétés mécaniques et la précision du formage sont supérieures à celles du SLS.

Une autre technologie, la fusion sélective par faisceau d'électrons (EBM), est similaire à la technologie SLM, sauf que l'EBM utilise l'énergie cinétique d'un faisceau d'électrons à grande vitesse pour la convertir en énergie thermique comme source de chaleur pour la fusion du métal, et que l'environnement de travail est le vide.

L'utilisation du faisceau d'électrons comme source de chaleur permet d'atteindre une température de fusion plus élevée que celle du laser, et la puissance du four et la vitesse de chauffage peuvent être ajustées.

Il peut faire fondre les métaux réfractaires et fusionner différents métaux.

Cependant, elle présente également des inconvénients tels qu'un faible rendement en métal, une consommation d'énergie spécifique élevée et des exigences strictes en matière de vide.

Le principe de fonctionnement de cette technologie est similaire à celui de la SLM.

Le bain de fusion est généré dans la zone de dépôt par un laser ou d'autres sources d'énergie et se déplace à grande vitesse.

Le matériau est directement pulvérisé au foyer du laser haute puissance à travers la buse sous forme de poudre ou de fil.

Après la fusion, il est déposé couche par couche pour former les pièces souhaitées.

Par rapport à la technologie SLM, cette technologie présente les avantages suivants :

Tout d'abord, il permet à l tête de laser et de la pièce à usiner, augmentant ainsi la liberté de conception.

Deuxièmement, lors du fonctionnement de l'équipement DED, le gaz inerte s'écoule directement hors de l'équipement DED. tête de laser et entoure le flux de poudre et le bain de fusion.

Il ne dépend pas de la chambre de pression remplie de gaz inerte.

Le processus d'impression 3D peut commencer immédiatement, ce qui réduit considérablement le temps de préparation de la production.

Troisièmement, elle peut produire de grandes pièces sans aucune structure de soutien.

L'inconvénient est que le processus de fusion n'est pas aussi précis que le SLM et que les pièces finies doivent généralement être retravaillées.

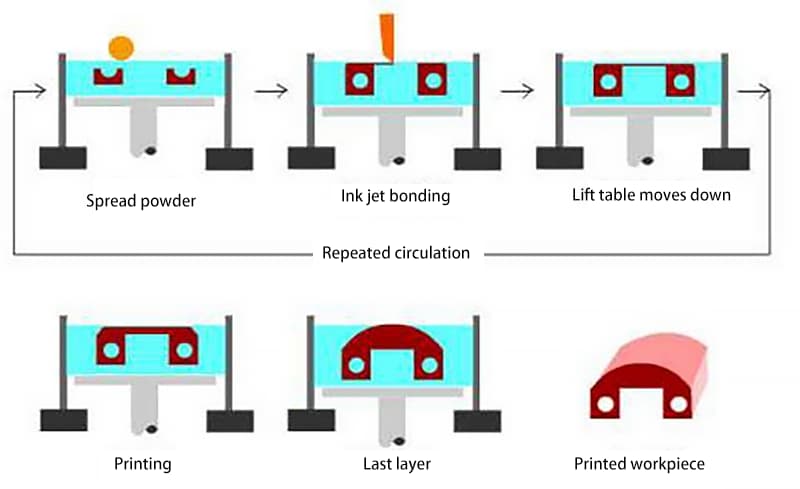

La technologie 3DP est similaire au processus SLS et est formée par de la céramique et de la poudre de gypse.

La différence réside dans le fait que la poudre de matériau n'est pas assemblée par frittage laser d'une poudre solide, mais par pulvérisation d'un adhésif transparent ou coloré le long de la section transversale de la pièce par l'intermédiaire de la tête d'impression adhésive et par solidification de la poudre.

La poudre située à d'autres endroits est utilisée comme support, puis une couche de poudre est déposée.

Le processus est recyclé jusqu'à ce que l'impression soit terminée.

La technologie 3DP repose principalement sur la tête d'impression adhésive, qui présente les avantages d'une large gamme de matériaux de moulage, d'une faible consommation d'énergie et d'un faible volume d'équipement.

Cependant, les inconvénients sont également évidents.

Les parties collées par l'adhésif ont une faible résistance, nécessitent un post-traitement et les produits sont lâches et poreux.

La technologie polyjet3D développée par la société israélienne Objet est similaire à la technologie 3DP, mais il ne s'agit pas d'un adhésif mais d'un matériau de moulage polymère photosensible qui est pulvérisé.

Actuellement, la technologie polyjet3D est devenue le point fort de STRATASYS.

Tout d'abord, divers matériaux de base peuvent être mélangés à l'extérieur de la machine. nouveaux matériaux avec de meilleures performances peuvent être obtenues par combinaison.

Deuxièmement, la précision du produit peut atteindre une résolution de 16 microns, et il est possible d'obtenir des composants et des modèles lisses et très fins.

Enfin, la technologie est largement utilisée et peut être appliquée à l'impression de pièces ayant des géométries, des propriétés mécaniques et des couleurs différentes.

Par exemple, la technologie matricielle polyjet permet également la pulvérisation simultanée de matériaux de modèles et de couleurs multiples.

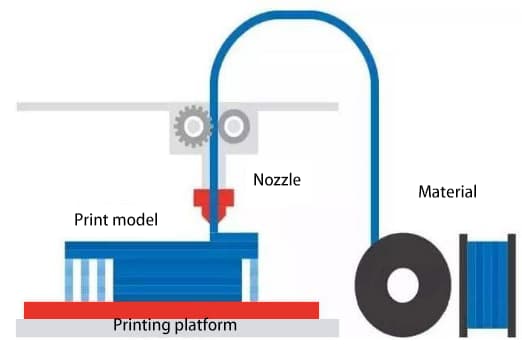

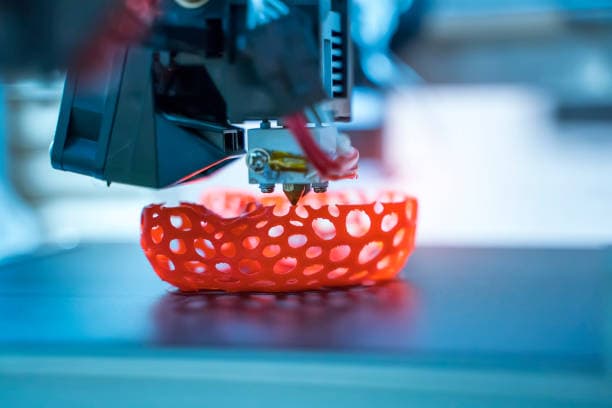

Son principe de fonctionnement consiste à envoyer les matières premières filamenteuses (généralement des matières thermoplastiques) dans la buse de thermofusion par l'intermédiaire du dispositif d'alimentation en fil, puis à les chauffer et à les faire fondre dans la buse.

Les filaments de matière thermoplastique fondus sont extrudés par la buse et la tête d'extrusion se déplace avec précision le long du contour de chaque section de la pièce.

Le matériau thermoplastique semi-fluide extrudé est déposé et solidifié en une fine couche précise de pièces réelles, recouvrant les pièces construites.

De cette manière, un modèle solide ou une pièce est empilé couche par couche, de bas en haut.

Cette technologie repose principalement sur des micro-buses (généralement de 0,2 à 0,6 mm de diamètre) et des réchauffeurs (pour maintenir la température des matériaux de moulage semi-fluides à seulement 1 °C au-dessus du point de fusion).

Ses avantages sont les suivants :

1. Pas besoin de composants coûteux tels que les lasers, faible coût et rapidité.

2. Il n'y a pas de restrictions quant à l'environnement d'utilisation. Il peut être utilisé au bureau ou à la maison.

Il est simple à entretenir, de petite taille et non polluant.

3. Le matériau est facile à changer et présente une résistance et une ténacité élevées, ce qui raccourcit considérablement le cycle de développement du produit, de sorte qu'il peut rapidement répondre aux changements du marché et satisfaire les besoins personnalisés des clients.

Mais il y a aussi des défauts tels que la faible précision des pièces et la difficulté à former des composants complexes et des pièces de grande taille.

Cette méthode utilise des feuilles (telles que le papier ou le film plastique) comme matières premières.

Selon la coupe transversale de la pièce obtenue par balayage informatique, la feuille revêtue d'adhésif thermofusible au dos est découpée par découpe au laser en fonction du contour de la pièce.

Ensuite, la feuille découpée est superposée à la feuille découpée, collée ensemble par un dispositif de pressage à chaud, puis la section transversale de la couche suivante de la pièce est découpée et collée pour former une pièce solide.

La technologie LOM repose principalement sur les performances de l'adhésif thermofusible, qui présente les avantages d'un bon support de modèle, d'un décollement facile des déchets, d'une grande taille de pièces, d'un faible coût et d'une grande efficacité.

L'inconvénient est que la résistance à la traction et l'élasticité sont faibles et qu'il n'est pas possible de fabriquer des pièces creuses ;

Sous l'influence des matériaux, les pièces imprimées par la technologie LOM absorbent facilement l'humidité et se dilatent, et la surface présente des lignes en escalier.

Le principe de la technologie SLA est le suivant : sous le contrôle de l'ordinateur, la surface de la résine liquide photosensible est scannée point par point par un laser ultraviolet en fonction des données de section de chaque couche de la pièce, de sorte que la fine couche de résine dans la zone scannée est durcie par réaction de photopolymérisation, formant une fine couche de la pièce, qui est durcie couche par couche jusqu'à ce que l'ensemble de la pièce soit fabriqué.

Cette technologie repose principalement sur un laser UV et des matériaux photosensibles appropriés.

D'une part, la résine liquide est moulée et durcie d'un point à l'autre et d'une ligne à l'autre, ce qui permet d'obtenir une plus grande précision et une meilleure qualité de surface.

D'autre part, les matériaux en résine eux-mêmes présentent certains défauts, tels qu'une solidité, une rigidité et une résistance à la chaleur limitées, qui ne sont pas propices à un stockage à long terme.

Le rétrécissement se produit pendant le processus de durcissement de la résine, qui génère inévitablement des contraintes ou des déformations.

Bien que la technologie SLA se soit développée plus tôt et soit relativement mature à l'heure actuelle, les coûts de l'équipement SLA sont encore élevés, les coûts de maintenance et d'utilisation sont élevés et la structure de soutien de la pièce à usiner doit être conçue.

D'après le résumé ci-dessus des méthodes d'impression 3D courantes sur le marché, les différentes technologies de fabrication additive présentent généralement des différences au niveau des matériaux, des sources d'énergie et des méthodes de moulage.

Le choix de la technologie de fabrication additive dépend de l'utilisation des pièces dans les industries en aval.

La technologie de fabrication additive métallique est généralement utilisée dans le domaine aérospatial, tandis que la technologie de fabrication additive non métallique est plus largement utilisée, principalement dans d'autres domaines de la conception de processus industriels, tels que l'électroménager, les appareils médicaux, les biens culturels et créatifs, etc.

Comparaison entre la réduction de la fabrication de matériaux et l'augmentation de la fabrication de matériaux

| Contraste | Processus de fabrication traditionnel | Impression 3D |

| Principe de traitement | Fixer les matières premières sur l'équipement et utiliser des outils pour réduire ou enlever les matières premières et les mettre en forme. Par exemple : le tournage et le découpage du fer. Ou concevoir des moules et couler des matériaux. | Numériser le modèle imprimé, le découper et empiler les matériaux couche par couche. Par exemple, les options sont le frittage laser et la fusion sélective au laser. |

| Matériau | Le processus de découpe génère beaucoup de déchets, la valeur des matériaux excédentaires incomplets est réduite et le taux d'utilisation des matériaux est faible. | Ajouter des matériaux couche par couche en fonction de la forme de la tranche du modèle. Consommables à la demande, ce qui permet d'économiser des matériaux. |

| Moule | La conception des moules prend beaucoup de temps et il existe un risque de défaillance des moules et de reconception fastidieuse. | Pas besoin d'outils traditionnels, de fixations, de machines-outils ou de moules et de structures de support, ce qui permet de gagner du temps. |

| Structure des pièces | Le processus traditionnel de fabrication intégrale adopte raccord de boulon et le rivetage. La structure de jonction comporte de nombreux joints, de nombreuses pièces et un assemblage complexe. | La structure globale est directement assemblée, ce qui réduit le nombre de pièces, le poids de la structure, le nombre de joints et l'étanchéité. L'assemblage est simple et l'efficacité de la production est améliorée. |

| Exécution partielle | Les pièces sont faciles à déformer et à plier après avoir été retirées de l'outil. | Moulage direct, pas de déformation des pièces par flexion |

| Conception du produit | Conception de l'orientation de la fabrication, conception du produit en fonction de la faisabilité du processus de découpage et de modélisation. | La fabrication guidée par la conception permet une conception audacieuse des surfaces et des cavités sans tenir compte de la difficulté du découpage et de la création de modèles. |

| Réparation de pièces | Mesurer la dimension du raccord, fabriquer de nouvelles pièces et les remplacer | Ajouter des matériaux aux pièces endommagées pour les réparer |

Dans les années 1980, la technologie de fabrication additive a commencé à se développer de manière explosive en Europe et aux États-Unis.

L'application de la technologie d'impression 3D remonte à la technologie de photopolymérisation tridimensionnelle (SLA) mise au point par Charles Hull (États-Unis) en 1986.

Au cours des 20 années suivantes, un certain nombre de brevets relatifs à la technologie d'impression 3D, tels que la fabrication solide en couches (LOM) et le moulage par dépôt de matière fondue (FDM), ont été déposés l'un après l'autre.

Entre-temps, un certain nombre d'entreprises innovantes dans le domaine de l'impression 3D, telles que 3D systems, STRATASYS, SLM solution, se sont progressivement formées en Europe et en Amérique.

La technologie de l'impression 3D ayant démarré très tôt en Europe et aux États-Unis, après plus de 30 ans de développement, les technologies SLA (stereoscopic light curing), SLS (selective laser sintering) et autres ont atteint une relative maturité.

Elle est relativement performante dans la recherche-développement et la fabrication de matériaux et d'équipements métalliques à haute température.

Depuis le 21e siècle, la technologie de fabrication additive a été développée dans divers sous-domaines, tels que le traitement numérique de la lumière (DLP) et la technologie des jets multiples (Ployjet).

Des matériaux et des équipements d'impression 3D spéciaux ont également vu le jour.

À l'heure actuelle, l'industrie de l'impression 3D dans le monde entier a essentiellement formé une chaîne industrielle complète couvrant les matières premières, les pièces, les processus, les équipements et les services.

Certaines entreprises clés sont passées du statut de simple fabricant d'équipements à celui de fournisseur de solutions globales, de la conception à la fabrication de pièces finales.

En 1986, Charles Hull, un scientifique américain, a mis au point la première machine d'impression 3D commerciale.

En 1993, le MIT a obtenu le brevet de la technologie d'impression 3D.

En 1995, Zcorp a obtenu l'unique autorisation du MIT et a commencé à développer une machine de fabrication additive.

En 2005, zcorp a développé avec succès Spectrum Z510, la première machine de fabrication additive couleur haute définition du marché.

En 2010, l'équipe américaine Jim Kor a créé le premier urbee automobile au monde imprimé par une machine de fabrication additive.

En 2011, des chercheurs britanniques ont mis au point la première imprimante 3D de chocolat au monde.

En 2011, des ingénieurs de l'université de Southampton ont mis au point le premier avion au monde fabriqué à partir de matériaux additifs.

En 2012, des scientifiques écossais ont utilisé des cellules humaines pour imprimer pour la première fois du tissu hépatique artificiel à l'aide d'une machine de fabrication additive.

En 2013, Solid Concepts, une entreprise de fabrication additive située à Austin, au Texas, a conçu et fabriqué un pistolet en métal par fabrication additive.

En 2018, des astronautes russes ont utilisé l'imprimante biologique 3D de la station spatiale internationale pour tenter d'imprimer la glande thyroïde de rats expérimentaux en apesanteur.

En 2019, l'Université de Californie à San Diego a utilisé pour la première fois la technologie de fabrication additive rapide pour fabriquer un échafaudage de moelle épinière qui imite la structure du système nerveux central.

Après avoir chargé des cellules souches neurales, il a été implanté dans la colonne vertébrale de rats présentant de graves lésions de la moelle épinière, ce qui a permis aux rats de récupérer leur fonction motrice.

Petites pièces métalliques complexes de précision, couronnes métalliques, implants médicaux.

Grands composants métalliques complexes d'aéronefs

Composants métalliques complexes pour l'aérospatiale, implants médicaux ;

Composants métalliques de grande taille pour l'aérospatiale

Lecture connexe : Impression laser 3D : Processus de fabrication additive et matériaux applicables

Conception et développement de produits industriels, production de produits innovants et créatifs, moules en cire pour le moulage de précision.

Conception et développement de produits industriels et production de produits innovants et créatifs.

Pièces d'ingénierie en plastique pour l'aérospatiale, noyaux de sable pour le moulage d'automobiles et d'appareils ménagers, guides chirurgicaux médicaux et implants orthopédiques

Conception et développement de produits industriels, noyaux de sable pour le moulage, implants médicaux, modèles médicaux, produits innovants et créatifs, architecture.

Conception et développement de produits industriels, d'implants médicaux, production de produits innovants et créatifs, moules en cire pour le moulage.

Les matériaux d'impression 3D constituent la base matérielle importante pour le développement de la technologie d'impression 3D, et les matériaux sont une contrainte importante pour le développement de l'impression 3D.

Selon les statistiques de l'industrie des applications en aval de l'impression 3D publiées par wohlersAssociates Inc. en 2019, l'industrie automobile a représenté la plus grande proportion, soit 16,4% ;

L'électronique grand public et l'aérospatiale occupent les deuxième et troisième places avec 15,4% et 14,7%.

Selon les caractéristiques des produits dans le domaine en aval, il existe une forte demande de matériaux métalliques et composites, qui devraient devenir le "point de basculement" des matériaux d'impression 3D.

Les matières premières utilisées dans l'impression 3D générale sont spécialement développées pour l'équipement et les procédés d'impression 3D, qui sont différents des procédés ordinaires. matériaux métalliquesles plastiques, le gypse, les résines, etc. Leurs formes sont généralement poudreuses, filiformes, stratifiées, liquides, etc.

La technologie de fabrication additive peut être classée selon les critères suivants propriétés des matériaux:

Par exemple, une résine photosensible liquide est utilisée pour la stéréolithographie (SLA) ;

La fabrication de solides en couches (LOM) nécessite des matériaux en feuilles tels que le papier et le film plastique, tandis que le frittage sélectif par laser (SLS) et la fusion sélective par laser (SLM) utilisent principalement des matériaux en poudre métalliques et céramiques.

| Matériau de moulage | Technologie d'impression et de façonnage en 3D |

| Thermoplastique Papier, film métallique, film plastique Gypse, poudre de céramique Résine photosensible liquide Poudres de métal, d'alliage, de thermoplastique, de céramique | FDM LOM 3DP SLA\DLP\Ploy Jet SLS\DMLS\SLM\EBM |

Les produits de l'industrie lourde dépendent généralement de produits à haute température et résistants à la corrosion. matériaux métalliques.

Afin de répondre aux besoins des produits industriels lourds, l'impression 3D a d'abord été développée et a surtout investi dans la poudre de métal.

Les poudres métalliques nécessitent généralement une grande pureté, une bonne sphéricité, une distribution étroite de la taille des particules et une faible teneur en oxygène.

À l'heure actuelle, les poudres métalliques utilisées pour l'impression 3D comprennent principalement des alliages de titane, des alliages de chrome et de cobalt, des alliages inoxydables et des poudres d'aluminium. acier et alliage d'aluminium en plus de l'or, de l'argent et d'autres poudres de métaux précieux utilisés pour l'impression de bijoux.

Alliage de titane est largement utilisé dans les pièces de compresseurs à froid des moteurs d'avion et dans diverses pièces structurelles de fusées, de missiles et d'avions en raison de sa grande solidité, de sa bonne résistance à la corrosion et de sa grande résistance à la chaleur.

En outre, la poudre d'acier inoxydable est largement utilisée pour sa résistance à la corrosion. Les modèles en acier inoxydable imprimés en 3D sont très résistants et conviennent à l'impression d'objets de grande taille.

À l'heure actuelle, l'Europe et les États-Unis ont réalisé le formage direct au laser de pièces de petite taille en acier inoxydable, en superalliage et autres.

À l'avenir, le formage rapide par laser de composants métalliques à grande échelle en superalliage et en alliage de titane constituera la principale orientation technique.

Les plastiques techniques sont des plastiques industriels utilisés comme pièces industrielles ou comme matériaux d'enveloppe, qui présentent d'excellentes caractéristiques en termes de solidité, de résistance aux chocs, de résistance à la chaleur, de dureté et de résistance au vieillissement.

Les plastiques techniques sont actuellement les matériaux d'impression 3D les plus utilisés, notamment les matériaux ABS, les matériaux PC, les matériaux nylon, etc.

Le PC-ABS est l'un des plastiques techniques thermoplastiques les plus utilisés.

Il possède la dureté de l'ABS et la grande solidité et la résistance à la chaleur des matériaux PC. Il est principalement utilisé dans les secteurs de l'automobile, de l'électroménager et de la communication.

La résistance de l'échantillon fabriqué dans ce matériau est supérieure d'environ 60% à celle des pièces traditionnelles.

Dans l'industrie, les matériaux PC-ABS sont généralement utilisés pour imprimer des pièces thermoplastiques telles que des modèles conceptuels, des prototypes fonctionnels, des outils de fabrication et des pièces finales.

Le PC-ISO est un matériau thermoplastique blanc qui a passé la certification médicale et sanitaire.

Il est très résistant et est largement utilisé dans les industries pharmaceutiques et médicales, telles que la simulation chirurgicale, la réparation du crâne, la dentisterie et d'autres domaines professionnels.

La résine photosensible est généralement liquide et peut immédiatement provoquer une réaction de polymérisation pour achever le durcissement sous une certaine longueur d'onde de lumière ultraviolette. Elle peut être utilisée pour fabriquer des matériaux à haute résistance, résistants aux températures élevées et imperméables à l'eau.

Le matériau Somos 19120 est rose, c'est un matériau de coulée spécial.

Après le moulage, il peut remplacer directement le prototype de film de cire pour le moulage de précision, éviter le risque de développement du moule et présenter les caractéristiques suivantes : faible taux de rétention des cendres et haute précision.

Le matériau suivant de Somos est un matériau blanc. Il s'agit d'un nouveau type de matériau PC doté d'une très bonne résistance. Il peut pratiquement atteindre les performances d'un matériau en nylon fabriqué par frittage sélectif par laser (SLS), et présente une meilleure précision et une meilleure qualité de surface.

Les composants fabriqués à partir de ce matériau présentent la meilleure rigidité et la meilleure résistance à ce jour, tout en conservant les avantages des matériaux de modélisation tridimensionnelle photopolymérisés, tels que la qualité de fabrication, la précision des dimensions et la beauté de l'aspect.

Il est principalement utilisé dans les domaines de l'automobile, des appareils ménagers et des biens de consommation électroniques.

Il présente une résistance élevée, une grande dureté, une résistance aux températures élevées, une faible densité, une bonne stabilité chimique, une résistance à la corrosion et d'autres caractéristiques excellentes. Il est largement utilisé dans l'aérospatiale, l'automobile, la biologie et d'autres industries.

Avec la technologie traditionnelle, les pièces céramiques complexes doivent être formées par des moules, ce qui entraîne des coûts de traitement élevés et un long cycle de développement, et permet difficilement de répondre aux besoins de mise à jour continue des produits.

Dans l'impression 3D, le frittage sélectif par laser (SLS) est utilisé pour traiter la poudre de céramique, ce qui permet d'éliminer les étapes de conception fastidieuses et de réaliser un prototypage rapide des produits.

Ce matériau présente certains défauts. Le SLS utilise un mélange de poudre céramique frittée au laser et d'une certaine poudre de liant.

Après le frittage au laser, les produits céramiques doivent être placés dans un four à température contrôlée pour subir un post-traitement.

En outre, la tension superficielle de la phase liquide est élevée lorsque la poudre céramique est directement et rapidement frittée par laser, et une contrainte thermique importante est générée pendant le processus de solidification rapide, ce qui entraîne la formation de microfissures.

Ces dernières années, des matériaux alimentaires tels que le gypse coloré, la poudre d'os artificielle, les matériaux biologiques cellulaires et le sucre ont également été appliqués dans le domaine de l'impression 3D.

Le matériau de gypse coloré est un matériau d'impression 3D en couleur.

Selon le principe de formation de l'impression couche par couche sur un support en poudre, après le traitement des produits imprimés en 3D, des effets de particules fines peuvent apparaître sur la surface, qui ressemble à des rochers, et de fines textures en forme d'anneau peuvent apparaître sur la surface incurvée.

C'est pourquoi ils sont principalement utilisés dans les poupées d'animation et dans d'autres domaines.

La viande fraîche imprimée par l'université de Pennsylvanie aux États-Unis est fabriquée en utilisant le milieu cellulaire cultivé en laboratoire pour générer une substance de substitution similaire à la viande fraîche, en utilisant un sol à base d'eau comme liant, puis en le combinant avec des molécules de sucre spéciales.

Il existe également de l'encre biologique fabriquée à partir de cellules humaines, qui en est encore au stade de la conception, et le même papier biologique spécial.

Lors de l'impression, l'encre biologique est pulvérisée sur le papier biologique sous le contrôle de l'ordinateur et finit par former divers organes.

En ce qui concerne les matériaux alimentaires, à l'heure actuelle, les imprimantes 3D à sucre peuvent directement fabriquer des desserts de formes variées, beaux et délicieux, en pulvérisant du sucre chauffé.

Les matériaux spéciaux existants pour la fabrication additive comprennent les matériaux métalliques, les matériaux inorganiques non métalliques, les matériaux polymères organiques et les biomatériaux.

Cependant, l'application de la technologie de fabrication additive est sérieusement limitée par le petit nombre de matériaux uniques et les performances insuffisantes.

À l'heure actuelle, les leaders de l'industrie et certaines entreprises de matériaux ont développé le domaine des matériaux spéciaux l'un après l'autre, en créant un certain nombre de nouveaux matériaux composites polymères, des matériaux d'alliage à haute performance, des matériaux bioactifs, des matériaux céramiques et d'autres matériaux spéciaux.

Les entreprises concernées combinent les nanomatériaux, les matériaux en fibre de carbone et d'autres matériaux avec les systèmes de matériaux existants, et développent des nanocomposites multifonctionnels, des composites renforcés par des fibres, des composites à charge inorganique, des composites à charge métallique, des alliages polymères et d'autres composites, qui non seulement confèrent aux matériaux des caractéristiques multifonctionnelles, mais élargissent également le champ d'application de la technologie de fabrication additive, faisant ainsi des composites l'une des tendances de développement des matériaux spéciaux.

Par rapport à la méthode de fabrication traditionnelle de réduction des matériaux (méthode d'usinage consistant à enlever des matériaux par outils de coupe), la fabrication additive (fabrication additive) présente de nombreux avantages :

La fabrication d'un modèle par les méthodes traditionnelles prend généralement plusieurs jours, en fonction de la taille et de la complexité du modèle, tandis que la technologie d'impression tridimensionnelle permet de réduire ce délai à quelques heures, ce qui dépend bien entendu des performances de l'imprimante ainsi que de la taille et de la complexité du modèle.

Par rapport à la technologie traditionnelle de fabrication des métaux, la machine de fabrication additive produit moins de sous-produits lors de la fabrication du métal.

Avec les progrès des matériaux d'impression, la fabrication de "formes nettes" pourrait devenir une méthode de traitement plus respectueuse de l'environnement.

La fabrication traditionnelle de matériaux réduits présente des limites dans le traitement formes complexes et les structures abdominales internes, tandis que la fabrication additive peut améliorer les performances des produits en fabriquant des structures complexes, et présente des avantages incomparables dans l'aérospatiale, le traitement des moules et d'autres domaines.

1984 : Charles Hull met au point la première technologie d'impression 3D SLA.

1986 : Création de LOM technology et de 3D systems.

1988 : Création de la technologie FDM

1989 : formation de la technologie SLS, création de STRATASYS et d'EOS

1992 : la technologie 3DP voit le jour et 3D systems fabrique la première machine de moulage tridimensionnelle à photopolymérisation.

2002 : impression en 3D du premier organe humain - le rein.

2006 : naissance de la première imprimante SLS

2009 : le kit d'imprimante 3D produit par Makerbot fait son entrée sur le marché.

2011 : la société Materialise fournit pour la première fois un service d'impression de bijoux en or et en argent

2012 : Les géants de l'impression 3D Stratasys et Objet fusionnent

2013 : Première impression 3D en Chine de composants de roulements principaux à grande échelle en alliage de titane pour l'aéronautique

2016 : GE acquiert deux géants de l'impression 3D : Concept laser et Arcam.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.