Vous êtes-vous déjà demandé comment les industries parviennent à obtenir des améliorations de surface aussi précises sur les métaux ? Le revêtement laser pourrait bien en être la clé. Cette technique de pointe permet de fondre des matériaux de revêtement sur des substrats à l'aide de faisceaux laser, créant ainsi des surfaces résistantes à l'usure, à la corrosion et à la chaleur. Découvrez dans cet article comment le rechargement laser révolutionne les processus de fabrication et de réparation dans divers secteurs, en offrant durabilité et rentabilité. Plongez dans cet article pour comprendre les subtilités de cette technologie et son impact transformateur sur l'ingénierie moderne.

Le revêtement laser est un processus qui utilise différentes méthodes de remplissage pour déposer des matériaux de revêtement sélectionnés sur la surface d'un substrat.

Le matériau est fondu sur la surface du substrat en une fine couche après avoir été irradié par un laser, puis rapidement solidifié pour former un revêtement de surface avec une dilution minimale et une liaison métallurgique avec le matériau du substrat.

Cela améliore considérablement la résistance de la surface à l'usure, à la corrosion, à la chaleur, à l'oxydation et renforce ses propriétés électriques sur le matériau de base.

Le revêtement par laser est une technologie rentable qui permet de créer des surfaces d'alliage à haute performance sur des substrats métalliques peu coûteux sans altérer les propriétés du substrat. Cela permet de réduire les coûts et de préserver les métaux précieux et rares.

Les lasers utilisés pour le rechargement laser sont principalement des lasers à CO2 les lasers et les lasers à l'état solide, tels que les lasers à disque, les lasers à fibre et les lasers à diode.

Le rechargement par laser peut être divisé en deux catégories en fonction du processus d'alimentation en poudre : la méthode de préréglage de la poudre et l'alimentation en poudre synchrone.

Les deux méthodes sont similaires, mais l'alimentation synchrone en poudre présente des avantages tels que la facilité d'automatisation et de contrôle, l'absorption élevée de l'énergie laser et l'absence de porosité interne. Cette méthode est particulièrement avantageuse pour le revêtement des céramiques métalliques, car elle améliore considérablement les propriétés anti-fissuration de la couche de revêtement et permet une distribution uniforme de la phase céramique dure dans l'ensemble de la couche de revêtement.

1. Le revêtement par laser présente les caractéristiques suivantes

Grâce à sa résistance à l'usure et à la déchirure, le rechargement par laser convient parfaitement à la réparation des pièces usagées dans les champs pétrolifères.

2. Différences et similitudes entre le rechargement par laser et l'alliage par laser

Le rechargement laser et l'alliage laser utilisent tous deux des faisceaux laser à haute densité énergétique pour former une couche de rechargement en alliage sur la surface d'un substrat, qui est fusionnée avec le substrat et possède une composition et des propriétés uniques.

Les deux processus sont similaires, mais fondamentalement différents, avec les principales différences suivantes :

(1) Dans le cas du rechargement par laser, le matériau de rechargement est entièrement fondu avec une couche de fusion matricielle extrêmement fine, ce qui a un impact minimal sur la composition du rechargement. Dans l'alliage laser, des éléments d'alliage sont ajoutés à la surface du matériau de base dans la couche composite fondue, formant une nouvelle couche d'alliage basée sur le matériau de base.

(2) Le rechargement par laser n'utilise pas le métal fondu de la couche superficielle du substrat comme solvant, mais fait fondre une poudre d'alliage préconfigurée pour créer l'alliage de base de la couche de rechargement. Dans le même temps, l'alliage de la matrice subit également une fine couche de fusion, ce qui conduit à la formation d'une liaison métallurgique.

Le rechargement par laser est une base essentielle pour la réparation et la refabrication de pièces défectueuses dans des conditions extrêmes et pour la fabrication directe de pièces métalliques. La communauté scientifique et les entreprises du monde entier ont accordé une grande attention à cette technique en raison de sa capacité à préparer des pièces en métal. nouveaux matériaux.

L'évaluation de la qualité du revêtement laser comporte deux aspects principaux : macroscopique et microscopique.

L'aspect macroscopique examine la forme du canal de fusion, les irrégularités de surface, la fissuration, la porosité et le taux de dilution. D'un point de vue microscopique, il s'agit de la formation d'une bonne organisation et de l'obtention des propriétés requises.

En outre, il convient de déterminer le type et la répartition des éléments chimiques dans la couche de revêtement de surface, d'analyser la couche de transition pour la liaison métallurgique et, si nécessaire, d'effectuer des tests de qualité de vie.

Les efforts de recherche se concentrent sur le développement de l'équipement de gainage, la dynamique du bain de fusion, la conception de la composition de l'alliage, les méthodes de formation, de propagation et de contrôle des fissures, et les forces de liaison entre la couche de gainage et le substrat.

Les principaux défis auxquels est confrontée l'application future de la technologie de dépôt par laser sont les suivants :

Le traitement de revêtement par laser a un large éventail d'applications et de domaines, englobant la quasi-totalité de l'industrie de la fabrication de machines.

Actuellement, le revêtement par laser a été appliqué avec succès à l'acier inoxydable, à l'acier sous pression et à la fonte malléable, fonte griseLa surface du revêtement laser est recouverte de poudres d'alliages autofusionnés et de phases céramiques, d'alliages de cuivre, d'alliages de titane, d'alliages d'aluminium et d'alliages spéciaux tels que ceux à base de cobalt, de nickel, de fer et d'autres.

Les poudres d'alliage à base de fer conviennent aux pièces qui nécessitent une résistance locale à l'usure et sont susceptibles de se déformer.

Les poudres d'alliage à base de nickel sont idéales pour les composants nécessitant une résistance locale à l'abrasion, une résistance à la chaleur et une résistance à la fatigue thermique.

Les poudres d'alliage à base de cobalt conviennent aux pièces nécessitant une résistance locale à l'abrasion, à la corrosion et à la fatigue thermique.

Les revêtements céramiques ont une grande résistance aux températures élevées, une bonne stabilité thermique et une grande stabilité chimique, ce qui les rend appropriés pour les pièces qui nécessitent une résistance à l'usure, à la corrosion, aux températures élevées et à l'oxydation.

Les applications typiques du revêtement par laser sont les suivantes :

Fabrication et remise à neuf d'équipements et de composants miniers

Les équipements d'extraction du charbon subissent une forte usure en raison de leur environnement de travail difficile, ce qui entraîne des pannes fréquentes. Le revêtement laser est utilisé pour fabriquer et remettre à neuf ces pièces, notamment :

Dents de coupe de la défonceuse

Colonne de support hydraulique après revêtement

Pics après le revêtement au laser

Fabrication et remise à neuf d'équipements électriques et de leurs composants

Les équipements électriques ont un volume de distribution élevé et sont censés fonctionner en continu, ce qui les rend vulnérables aux dommages causés à leurs composants.

La turbine à vapeur est au cœur de la production d'énergie thermique, mais ses conditions de travail exigeantes, notamment les températures élevées et la chaleur, entraînent une usure régulière des composants clés, tels que l'arbre principal et les aubes dynamiques, qui doivent être réparés chaque année.

La turbine à gaz est également susceptible d'être endommagée en raison de son exposition à des températures élevées pouvant atteindre 1300℃.

La technologie de remise à neuf des lasers offre une solution efficace pour restaurer les performances des équipements endommagés, et elle est nettement plus rentable, avec un prix qui ne représente qu'un dixième de celui d'une unité neuve.

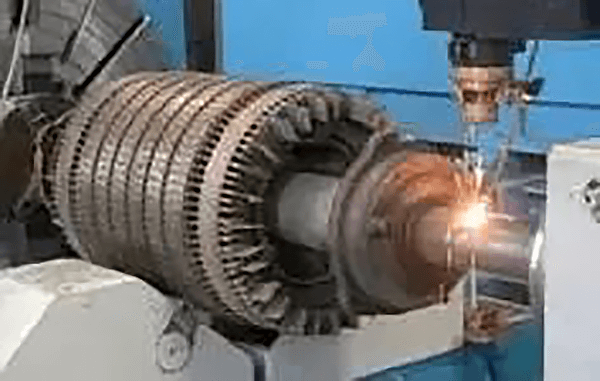

Revêtement laser de l'arbre du rotor du moteur

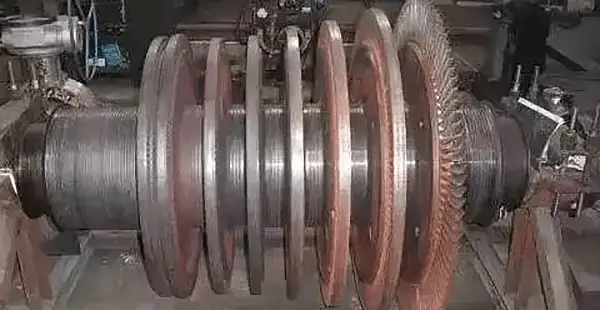

Réparation du rotor d'une turbine à vapeur

Réparation de l'usure des pales d'un ventilateur d'extraction de poudre

Fabrication et remise à neuf d'équipements pétrochimiques et de leurs composants

L'industrie pétrochimique fonctionne selon un modèle de production de masse, ce qui nécessite l'utilisation de machines qui travaillent en permanence dans des environnements difficiles. Au fil du temps, l'exposition à de telles conditions entraîne des dommages, une usure et une corrosion des composants de l'équipement.

Les vannes, les pompes, les roues, les tourillons, les disques, les bagues et les tuiles d'arbre sont parmi les pièces les plus susceptibles de tomber en panne. Ces composants sont non seulement coûteux, mais aussi de forme complexe, ce qui rend les réparations difficiles.

Toutefois, l'avènement de la technologie de la fusion au laser a éliminé ces difficultés, ce qui permet de réparer et de fabriquer efficacement ces pièces.

Revêtement par laser de revêtements céramiques durs sur des tubes de forage pétrolier, forage outils, etc.

Fabrication et remise à neuf d'équipements et de composants ferroviaires

La croissance rapide du transport ferroviaire et le développement socio-économique qui en découle ont entraîné une forte demande de nouveaux véhicules ferroviaires, ainsi qu'une augmentation du nombre et des exigences de performance des composants clés.

L'une des solutions à cette demande est l'application de la technologie de remise à neuf, qui offre la possibilité de réutiliser les pièces d'usure des véhicules.

La technologie de base de la remise à neuf est le renforcement de la surface au laser. Ce processus implique l'application d'une technologie de revêtement de surface au laser pour réparer et renforcer la surface des pièces remises à neuf.

Remise à neuf de composants clés dans d'autres industries mécaniques

La refabrication de composants clés ne se limite pas à l'industrie ferroviaire, mais s'applique également à toute une série d'autres industries mécaniques, notamment la métallurgie, la pétrochimie, l'exploitation minière, la chimie, l'aviation, l'automobile, le transport maritime, les machines-outils, et bien d'autres encore.

Le procédé de revêtement par laser est utilisé pour réparer et améliorer les performances des équipements de précision, des gros équipements et des pièces de valeur sensibles à l'usure, à l'érosion et à la corrosion.

Revêtement au laser de barres d'engrenage à vis sans fin pour portiques d'alésage et de fraisage

Rouleaux de coulée continue en acier très résistants à l'usure avec revêtement laser