Imaginez un traitement capable d'améliorer la durabilité du métal avec une précision extrême, une distorsion minimale et sans ajouter de matériaux supplémentaires. C'est exactement ce que fait le traitement thermique au laser en utilisant des lasers à haute intensité pour durcir les surfaces métalliques, ce qui permet d'améliorer la résistance à l'usure, à la fatigue et à la corrosion. Dans cet article, vous découvrirez le fonctionnement de cette technologie de pointe, ses avantages par rapport aux méthodes traditionnelles et ses nombreuses applications dans des secteurs tels que l'automobile et l'aérospatiale. Préparez-vous à découvrir comment le traitement thermique au laser révolutionne l'ingénierie des matériaux.

Le traitement thermique au laser est une technique avancée de modification de la surface qui utilise un rayonnement laser de haute intensité pour chauffer de manière sélective et modifier les propriétés des matériaux métalliques. Lorsque le faisceau laser focalisé frappe la surface métallique, une partie de l'énergie est d'abord réfléchie. Cependant, une fois la réflexion surmontée, la majorité de l'énergie laser pénètre et est absorbée par la surface métallique.

Ce processus d'absorption excite les électrons à l'intérieur du réseau métallique, les faisant osciller et entrer en collision avec les atomes du réseau et d'autres électrons. Ces interactions transfèrent rapidement l'énergie thermique de la surface vers le matériau en vrac, créant ainsi un gradient de température important. Il en résulte une vitesse de chauffage extrêmement élevée associée à une vitesse de refroidissement rapide, ce qui est crucial pour obtenir l'effet de durcissement de surface souhaité.

Le principal avantage du traitement thermique au laser réside dans sa capacité à fournir une densité de puissance exceptionnellement élevée - généralement de l'ordre de 10^3 à 10^6 W/cm^2. Cet apport d'énergie concentré permet à la zone irradiée d'atteindre les températures d'austénitisation (typiquement 900-1200°C pour les aciers) en quelques millisecondes. Le contrôle précis de la zone affectée thermiquement permet un traitement localisé sans affecter les propriétés globales de la pièce.

En raison de la brièveté de l'interaction entre le laser et le matériau et de la conductivité thermique élevée des métaux, l'apport de chaleur reste largement confiné à la couche superficielle. Le matériau en vrac environnant, qui maintient une température relativement basse, agit comme un puits de chaleur efficace. Ce mécanisme d'"auto-trempe" inhérent facilite les vitesses de refroidissement rapides, souvent supérieures à 1000°C/s, qui sont suffisantes pour induire une transformation martensitique dans de nombreux aciers sans qu'il soit nécessaire d'utiliser des agents de trempe externes.

La combinaison d'un chauffage et d'un refroidissement rapides permet d'obtenir une microstructure affinée avec une dureté, une résistance à l'usure et une résistance à la fatigue accrues dans la couche superficielle traitée. Ce processus, parfois appelé "trempe par transformation" ou "trempe au laser", peut produire des profondeurs de cémentation allant de 0,1 à 1,5 mm, en fonction des paramètres du laser et des propriétés du matériau.

Technologie de revêtement par laser

Le traitement thermique au laser est une technique avancée de modification de la surface qui utilise des faisceaux laser à haute densité de puissance pour modifier les propriétés de surface des métaux. Ce processus peut induire diverses transformations, y compris le durcissement par transformation de phase (comme la transformation martensitique de surface), l'alliage de surface et d'autres modifications, ce qui permet d'obtenir des compositions de surface, des microstructures et des propriétés uniques qui sont souvent impossibles à obtenir par des méthodes conventionnelles.

Grâce au traitement thermique au laser, la dureté de surface de la fonte peut être portée à plus de 60 HRC (dureté Rockwell C), tandis que les aciers à teneur moyenne et élevée en carbone peuvent atteindre une dureté de surface supérieure à 70 HRC. Ces améliorations renforcent considérablement la résistance à l'usure, la résistance à la fatigue, la résistance à la corrosion et la résistance à l'oxydation, prolongeant ainsi la durée de vie des composants traités.

Comparé aux procédés de traitement thermique traditionnels tels que la trempe par induction, la cémentation et la nitruration, le traitement thermique au laser offre plusieurs avantages distincts :

Cependant, le traitement thermique au laser présente également certains défis :

Malgré ces difficultés, les capacités uniques du traitement thermique au laser en font un outil inestimable dans la fabrication moderne, en particulier pour les composants de haute précision et les applications d'ingénierie de surface localisées.

Le traitement thermique au laser a révolutionné les processus de modification de la surface d'un large éventail de composants métalliques. Sa précision et sa polyvalence le rendent particulièrement utile dans les industries où la résistance à l'usure et la durabilité sont primordiales, telles que l'automobile, la métallurgie, le pétrole, la machinerie lourde, l'équipement agricole et les secteurs de haute technologie comme l'aérospatiale et l'aviation.

1. L'industrie automobile

Le secteur automobile a adopté le traitement thermique au laser pour sa capacité à améliorer les performances des composants critiques. Cette technologie est largement appliquée à des pièces telles que les blocs-cylindres, les chemises de cylindres, les vilebrequins, les arbres à cames et les sièges de soupapes.

Par exemple, General Motors utilise un ensemble de lasers à haute puissance (généralement de l'ordre de plusieurs kilowatts) pour le traitement thermique des composants automobiles. Une application notable est le durcissement sélectif des parois internes des coques de collecteurs à l'aide de lasers CO2. Ce procédé a permis d'améliorer considérablement l'efficacité de la production, avec des rendements quotidiens atteignant 30 000 jeux, soit une multiplication par quatre par rapport aux méthodes traditionnelles. Les composants obtenus présentent une résistance à l'usure supérieure et une durée de vie plus longue, ce qui contribue à la fiabilité et aux performances globales du véhicule.

2. Fabrication de grandes locomotives

L'industrie des locomotives a adopté le traitement thermique au laser pour prolonger de manière significative la durée de vie des composants critiques. Cette technologie est particulièrement efficace pour le traitement de pièces de grande taille telles que :

La fabrication des moules, qui fait partie intégrante de la production des locomotives, a également bénéficié du traitement thermique au laser. Les géométries complexes et les exigences de haute précision des moules conduisent souvent à une usure prématurée et à des remplacements coûteux. La trempe superficielle au laser offre une solution :

L'adoption du traitement thermique au laser dans la fabrication des moules a permis de réaliser d'importantes économies, de réduire les temps d'arrêt et d'améliorer la qualité des produits. Au fur et à mesure que la technologie progresse, son application à la fabrication des locomotives devrait s'étendre, améliorant encore la durabilité et les performances de ces moyens de transport essentiels.

Le laser traitement de surface englobe plusieurs techniques, notamment la transformation de phase par laser, le rechargement par laser, l'alliage par laser et le traitement composite de surface par laser.

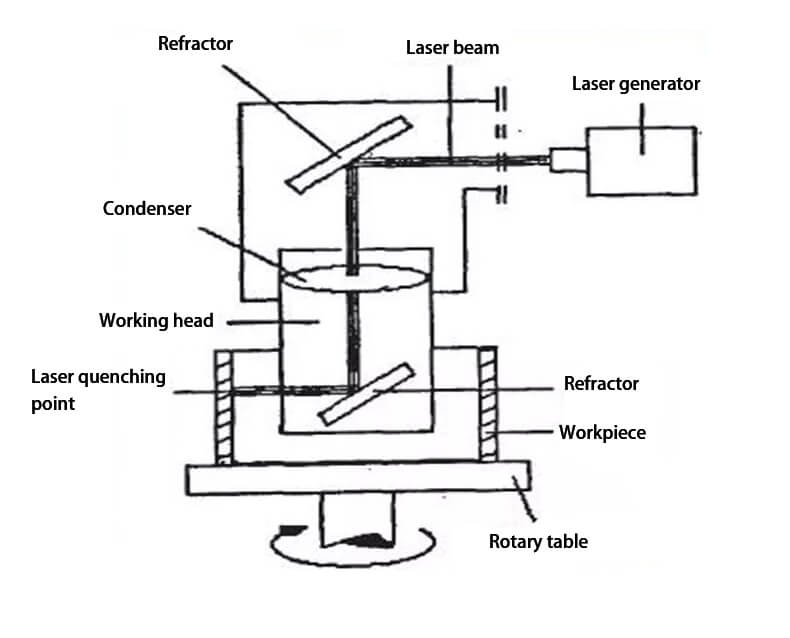

(1) Principe de la trempe de surface au laser

La trempe superficielle au laser est un procédé de traitement thermique avancé qui utilise un faisceau laser à haute énergie pour chauffer rapidement la couche superficielle d'une pièce métallique à des températures supérieures à son point d'austénisation. Lorsque le faisceau laser se déplace, la zone chauffée s'auto-trempe rapidement par conduction thermique dans le matériau en vrac plus froid. Ce refroidissement rapide transforme l'austénite en martensite, une microstructure dure qui offre une grande résistance à l'usure. Le processus induit une couche de contrainte résiduelle compressive à la surface, ce qui améliore considérablement la résistance à la fatigue et à l'usure du matériau sans affecter les propriétés de base.

(2) Caractéristiques de la trempe de surface au laser

De récentes avancées dans le domaine de la trempe de surface au laser ont révélé que l'application d'une pression externe pendant le processus et son relâchement après la trempe peuvent augmenter de manière substantielle la contrainte de compression résiduelle. Cette innovation améliore encore la résistance à la compression et à la fatigue de la pièce traitée, élargissant ainsi les applications potentielles de la technique.

Les cycles de chauffage et de refroidissement rapides et localisés inhérents à la trempe superficielle au laser minimisent le transfert de chaleur vers le matériau en vrac. Il en résulte une distorsion thermique réduite, typiquement de 1/3 à 1/10 de celle observée dans les méthodes conventionnelles de trempe à haute fréquence. La distorsion minimale diminue considérablement le besoin d'usinage après traitement, ce qui réduit les coûts de fabrication globaux et améliore la précision dimensionnelle.

La trempe de surface au laser est un processus d'auto-refroidissement qui élimine le besoin d'agents de trempe, ce qui en fait une méthode de traitement thermique propre et respectueuse de l'environnement. Le procédé peut être intégré de manière transparente dans les systèmes de traitement laser existants, ce qui permet un traitement composé et facilite les lignes de production automatiques. Cette intégration améliore l'efficacité de la fabrication et réduit les besoins de manutention.

La nature sans contact du traitement laser permet un traitement précis des géométries complexes, y compris les rainures étroites, les surfaces internes et les zones localisées qui sont difficiles à traiter avec les méthodes conventionnelles. Cette polyvalence rend la trempe de surface au laser particulièrement précieuse pour le traitement de composants critiques de conception complexe.

(3) Applications de la trempe de surface au laser

Les avantages uniques de la trempe de surface au laser ont conduit à son adoption généralisée dans diverses industries. Dans le secteur automobile, il a été démontré qu'elle multiplie par plus de trois la résistance à l'usure des blocs-cylindres, ce qui prolonge considérablement la durée de vie et les performances du moteur. Dans le traitement des métaux, la technique a permis de doubler la durée de vie des arêtes de coupe sur les machines de cisaillement de plaques d'acier laminées à chaud, réduisant ainsi les temps d'arrêt et les coûts de remplacement.

La trempe de surface au laser est largement utilisée dans l'industrie des machines-outils pour traiter les rails de guidage, améliorer leur résistance à l'usure et maintenir la précision sur de longues périodes. Dans les systèmes de transmission de puissance, le procédé est appliqué aux surfaces des dents d'engrenage, ce qui améliore considérablement leur capacité de charge et leur durabilité. Les industries automobile et aérospatiale profitent de la trempe au laser des cols de manivelle et des cames des vilebrequins de moteur, qui présentent une résistance supérieure à l'usure et à la fatigue.

Cette technique a également révolutionné l'industrie des outils et des matrices, où elle est utilisée pour améliorer la durabilité de diverses arêtes de coupe. Cette application a permis d'améliorer considérablement la durée de vie des outils, les performances de coupe et l'efficacité globale de la fabrication.

Les applications émergentes comprennent le traitement des implants biomédicaux pour améliorer la résistance à l'usure et la biocompatibilité, et le durcissement de la surface des composants dans le secteur des énergies renouvelables, tels que les engrenages et les arbres des turbines éoliennes, pour prolonger leur durée de vie dans des environnements difficiles.