Vous êtes-vous déjà demandé comment fonctionnent les machines qui construisent d'autres machines ? Plongez dans le monde fascinant des machines-outils, essentielles pour créer des pièces de haute précision. Cet article présente les différents types de machines-outils à commande numérique et leur rôle essentiel dans la fabrication moderne. Préparez-vous à explorer l'épine dorsale de l'innovation industrielle !

La machine-outil désigne une machine utilisée pour fabriquer d'autres machines. Elle est également connue sous le nom de machine de travail ou de machine-outil, et est traditionnellement désignée sous le nom de machine-outil.

Les machines-outils sont généralement divisées en machines-outils de coupe des métaux, machines-outils de forge, machines-outils pour le travail du bois et autres.

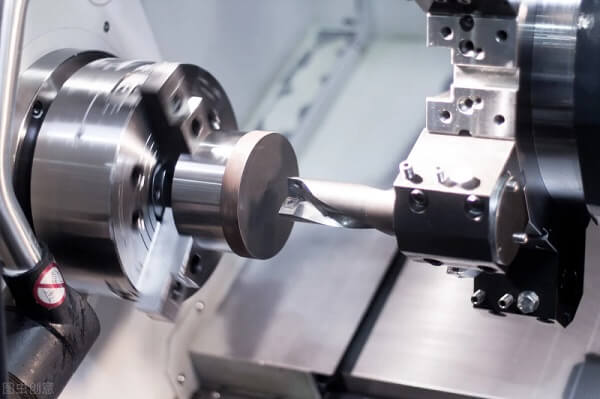

Dans la fabrication mécanique moderne, il existe de nombreuses façons de traiter les pièces mécaniques. Outre le découpage, il y a aussi le moulage, le forgeage, le soudage, l'estampage, l'extrusion, etc. Cependant, les pièces de haute précision et de rugosité de la surface doivent généralement être usinés à l'aide d'une méthode de coupe sur une machine-outil.

Les machines-outils jouent un rôle important dans la modernisation de l'économie nationale.

Il existe de nombreuses variétés et spécifications de machines CNC, et les méthodes de classification peuvent varier. Toutefois, elles peuvent généralement être classées en fonction de leur fonction et de leur structure selon les quatre principes suivants.

(1) Machine CNC outil avec contrôle des points

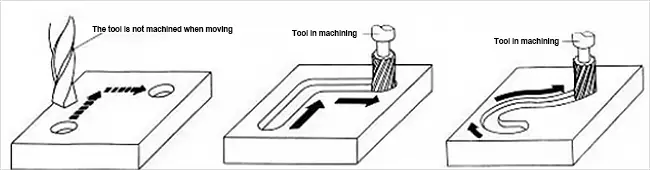

Le contrôle par points exige uniquement le positionnement précis des pièces mobiles de la machine-outil d'un point à un autre, et les exigences relatives à la trajectoire du mouvement entre les points ne sont pas strictes. Aucun usinage n'est effectué pendant le mouvement, et le mouvement entre les axes de coordonnées n'a pas d'importance.

Afin d'obtenir un positionnement rapide et précis, le déplacement entre deux points se fait généralement d'abord rapidement, puis s'approche lentement du point de positionnement afin de garantir la précision du positionnement. La figure ci-dessous montre la trajectoire du mouvement du contrôle de la position d'un point.

Les machines-outils dotées d'une fonction de contrôle par points comprennent principalement les perceuses CNC, les fraiseuses CNC, les poinçonneuses CNC, etc.

Avec le développement de la technologie de la commande numérique et la réduction du prix des systèmes de commande numérique, les systèmes de commande numérique utilisés uniquement pour le contrôle des points deviennent de plus en plus rares.

(2) Machine-outil CNC à commande linéaire

La machine-outil CNC à commande linéaire, également connue sous le nom de machine-outil CNC à commande parallèle, a pour caractéristique non seulement de positionner avec précision entre les points de contrôle, mais aussi de contrôler la vitesse de déplacement et la trajectoire entre deux points connexes.

Cependant, sa trajectoire de déplacement n'est que parallèle à l'axe de coordonnées de la machine-outil, ce qui signifie qu'un seul axe de coordonnées est contrôlé en même temps, éliminant ainsi le besoin d'une fonction d'opération d'interpolation dans le système CNC. Pendant le déplacement, l'outil peut couper à la vitesse d'avance spécifiée, et il ne peut généralement traiter que des pièces rectangulaires et en escalier.

Les machines-outils à commande linéaire se composent principalement de tours CNC relativement simples, de fraiseuses CNC, de rectifieuses CNC, etc. Le système CNC de cette machine-outil est également connu sous le nom de système CNC à commande linéaire. Dans le même ordre d'idées, Machines-outils à commande numérique qui sont uniquement utilisés pour le contrôle linéaire sont rares.

(3) Machine-outil CNC à commande de contour

Schéma d'usinage d'une machine-outil CNC à commande de contour

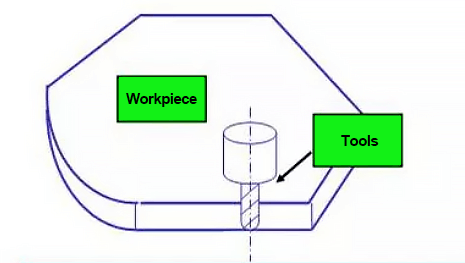

La machine-outil CNC à commande de contour, également connue sous le nom de machine-outil CNC à commande continue, a la particularité de contrôler simultanément le déplacement et la vitesse de deux ou plusieurs coordonnées de mouvement.

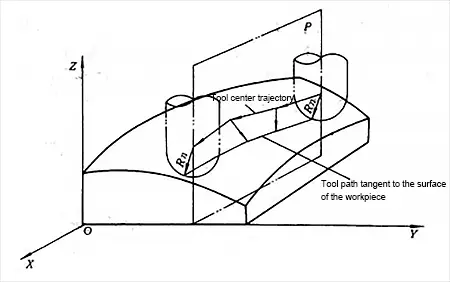

Pour respecter la trajectoire relative de l'outil le long du contour de la pièce et les exigences du contour d'usinage de la pièce, le contrôle du déplacement et le contrôle de la vitesse de chaque mouvement coordonné doivent être coordonnés avec précision selon la relation proportionnelle spécifiée. Par conséquent, le dispositif NC dans ce mode de contrôle nécessite la fonction d'opération d'interpolation.

L'interpolation consiste à décrire la forme de la ligne ou de l'arc par le biais du traitement mathématique du calculateur d'interpolation du système CN, sur la base des données de base du programme, telles que les coordonnées de fin de la ligne, les coordonnées de fin de l'arc et les coordonnées du centre ou du rayon. Des impulsions sont ensuite distribuées à chaque contrôleur d'axe de coordonnées en fonction des résultats du calcul, contrôlant le déplacement de la liaison de chaque axe de coordonnées afin de respecter le contour requis.

Pendant le mouvement, l'outil peut couper en continu la surface de la pièce à usiner et traiter toutes sortes de lignes droites, d'arcs et de courbes. Ces machines-outils se composent principalement de tours CNC, de fraiseuses CNC, de machines de découpe à fil CNC, de centres d'usinage, etc.

Le dispositif NC correspondant est appelé système NC de contrôle des contours, qui peut être classé dans les formes suivantes en fonction du nombre d'axes de coordonnées de liaison qu'il contrôle :

① Liaison à deux axes

Il est principalement utilisé pour Tour à commande numérique pour l'usinage de surfaces rotatives ou une fraiseuse à commande numérique pour l'usinage de surfaces cylindriques courbes.

② Semi-liaison à deux axes

Il est principalement utilisé pour le contrôle des machines-outils comportant plus de trois axes. Deux axes peuvent être reliés et l'autre axe peut être alimenté périodiquement.

③ Liaison à trois axes

Elle se divise généralement en deux catégories. La première est la liaison de trois axes de coordonnées linéaires X/Y/Z, qui est principalement utilisée dans les fraiseuses CNC, les centres d'usinage, etc.

L'autre consiste à contrôler l'axe des coordonnées de rotation autour de l'un des axes de coordonnées linéaires en plus des deux coordonnées linéaires en X/Y/Z simultanément.

Par exemple, dans un centre de tournage, outre la liaison des axes de coordonnées linéaires longitudinaux (axe Z) et transversaux (axe x), il faut également contrôler la liaison de la broche principale (axe c) tournant autour de l'axe z en même temps.

④ Attelage à quatre axes

Il contrôle simultanément la liaison entre les trois axes de coordonnées linéaires X/Y/Z et un axe de coordonnées rotatif.

⑤ Liaison à cinq axes

En plus de contrôler simultanément la liaison des trois axes de coordonnées X/Y/Z, il contrôle également deux axes de coordonnées dans les axes de coordonnées A, B et C qui tournent autour de ces axes de coordonnées linéaires, formant ainsi la liaison de contrôle simultané de cinq axes.

À ce moment, l'outil peut être réglé dans n'importe quelle direction dans l'espace. Par exemple, l'outil peut être commandé pour osciller simultanément autour de l'axe x et de l'axe y, de sorte que l'outil maintienne une direction normale avec la surface du contour usiné à son point de coupe, ce qui garantit la douceur de la surface usinée, améliore la précision et l'efficacité de l'usinage et réduit la rugosité de la surface usinée.

(1) Machine-outil à commande numérique en boucle ouverte

Le servomoteur d'avance de ce type de machine-outil est à boucle ouverte, ce qui signifie qu'il n'y a pas de dispositif de retour de détection. En général, le moteur d'entraînement est un moteur pas à pas. La principale caractéristique d'un moteur pas à pas est qu'à chaque fois que le circuit de commande modifie le signal d'impulsion de commande, le moteur tourne d'un angle de pas, et le moteur lui-même a une capacité d'auto-verrouillage.

Le signal de commande d'avance émis par le système CN contrôle le circuit d'entraînement par l'intermédiaire du distributeur d'impulsions. Il contrôle le déplacement des coordonnées par le nombre d'impulsions de transformation, la vitesse de déplacement par la fréquence des impulsions de transformation et la direction du déplacement par l'ordre de distribution des impulsions de transformation. Par conséquent, la caractéristique la plus importante de ce mode de contrôle est sa facilité de contrôle, sa structure simple et son faible prix.

Le flux du signal de commande envoyé par le système CN est unidirectionnel, de sorte qu'il n'y a pas de problème de stabilité avec le système de contrôle. Cependant, comme l'erreur de transmission mécanique n'est pas corrigée par rétroaction, la précision du déplacement n'est pas élevée. Les premières machines-outils à commande numérique utilisaient ce mode de contrôle, mais le taux d'échec était relativement élevé.

À l'heure actuelle, il est encore largement utilisé en raison des améliorations apportées au circuit de commande. En Chine, en particulier, ce mode de contrôle est souvent utilisé dans la transformation des systèmes de commande numérique économiques généraux et des anciens équipements. En outre, ce mode de commande peut être configuré avec un micro-ordinateur à puce unique ou un ordinateur monocarte comme dispositif de commande numérique, ce qui réduit le prix de l'ensemble du système.

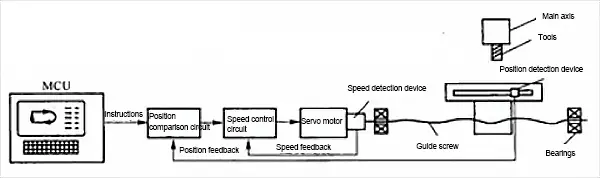

(2) machine-outil à contrôle en boucle fermée

Le servomoteur d'alimentation de ce type de machine-outil à commande numérique fonctionne en utilisant un mode de contrôle par rétroaction en boucle fermée. Le moteur d'entraînement peut être un servomoteur à courant continu ou alternatif, et le retour de position et le retour de vitesse doivent être configurés.

Pendant l'usinage, le déplacement réel des pièces mobiles est constamment détecté et renvoyé au comparateur du système NC en temps voulu. Cette valeur est ensuite comparée au signal de commande obtenu par interpolation. La différence entre les deux est utilisée comme signal de commande du servomoteur, qui entraîne la pièce en déplacement afin d'éliminer toute erreur de déplacement.

La position d'installation de l'élément de détection du retour de position et du dispositif de retour utilisé détermine s'il s'agit d'un mode de contrôle en boucle fermée complète ou en boucle semi-fermée.

① Contrôle en boucle fermée complète

Comme le montre la figure, le dispositif de retour d'information sur la position adopte un élément de détection de déplacement linéaire, les règles à réseau étant couramment utilisées à l'heure actuelle. Il est installé au niveau de la selle de la machine-outil, ce qui lui permet de détecter directement le déplacement linéaire des coordonnées de la machine-outil.

Grâce à la rétroaction, l'erreur de transmission dans l'ensemble de la chaîne de transmission mécanique, du moteur à la selle de la machine, peut être éliminée, ce qui permet d'obtenir une grande précision de positionnement statique de la machine-outil.

Toutefois, dans l'ensemble de la boucle de contrôle, les caractéristiques de frottement, la rigidité et le jeu de nombreux maillons de la transmission mécanique sont non linéaires. En outre, le temps de réponse dynamique de l'ensemble de la chaîne de transmission mécanique est beaucoup plus long que le temps de réponse électrique, ce qui pose d'importantes difficultés pour la correction de la stabilité de l'ensemble du système en boucle fermée. La conception et le réglage du système sont donc également très complexes.

Ce mode de contrôle en boucle fermée est principalement utilisé pour les machines à coordonnées CNC et les rectifieuses de précision CNC qui ont des exigences élevées en matière de précision.

② Contrôle en boucle semi-fermée

Comme le montre la figure, le retour de position utilise un élément de détection d'angle, les codeurs étant le principal type utilisé à l'heure actuelle. Il est directement installé à l'extrémité du servomoteur ou de la vis mère.

Comme la plupart des liens de transmission mécanique ne sont pas inclus dans la boucle fermée du système, il est appelé à obtenir des caractéristiques de contrôle plus stables.

Les erreurs de transmission mécanique, telles que celles présentes dans la vis-mère, ne peuvent pas être corrigées à tout moment par la rétroaction. Toutefois, la méthode de compensation du réglage logiciel peut être utilisée pour améliorer la précision.

Actuellement, la plupart des machines-outils à commande numérique adoptent un mode de contrôle en boucle semi-fermée.

③ Machine-outil CNC à commande hybride

Les caractéristiques des modes de contrôle susmentionnés sont combinées de manière sélective pour former un système de contrôle hybride.

Comme indiqué précédemment, le mode de contrôle en boucle ouverte présente une bonne stabilité, un faible coût et une mauvaise précision, tandis que la stabilité de la boucle fermée complète est médiocre.

Par conséquent, pour se compléter et répondre aux exigences de contrôle de certaines machines-outils, il convient d'adopter un mode de contrôle hybride.

La compensation en boucle ouverte et la compensation en boucle semi-fermée sont largement utilisées.

Selon le niveau fonctionnel des a CNC Il est généralement divisé en trois catégories : faible, moyen et élevé.

Les limites des catégories inférieure, moyenne et supérieure sont relatives et les normes de division diffèrent selon les périodes.

Selon le niveau de développement actuel, différents types de Systèmes CNC peuvent être divisés en catégories faible, moyenne et élevée sur la base de certaines fonctions et de certains indicateurs.

Parmi eux, les catégories moyenne et élevée sont généralement désignées par les termes "CNC à fonctions complètes" ou "CNC standard".

(1) Découpe du métal

Il s'agit de machines-outils à commande numérique (CNC) offrant divers procédés de coupe tels que le tournage et le fraisage, forageLe travail à la chaîne est un travail de précision, de meulage, d'alésage et de rabotage.

Il peut être divisé en deux catégories :

① Machines-outils CNC ordinaires

Tours CNC, fraiseuses CNC, meuleuses CNC, etc.

② Centres d'usinage

Sa principale caractéristique est un magasin d'outils doté d'un mécanisme de changement d'outils automatique, et la pièce à usiner ne passe qu'une seule fois.

Après le serrage, en changeant automatiquement tous les types de outils de coupeLes différents processus tels que le fraisage (tournage), la clé, la charnière, le perçage et le taraudage sont traités en continu sur chaque surface d'usinage de la pièce sur la même machine-outil, telle que les centres d'usinage (de construction/fraisage), les centres de tournage, les centres de perçage, etc.

Il s'agit de machines-outils à commande numérique qui adoptent des techniques d'extrusion, de poinçonnage, de pressage, d'emboutissage et autres. procédés de formage. Les presses à commande numérique, les presses à commande numérique, les presses à commande numérique, les presses à commande numérique, les presses à commande numérique. presse plieuse les machines à cintrer les tuyaux CNC, les machines à filer CNC, etc.

(3) Traitement spécial

Il existe principalement des machines CNC WEDM, des machines CNC EDM, des machines CNC d'oxycoupage, Machine d'usinage laser CNC, etc.

(4) Levés et dessins

Il s'agit principalement de MMT, d'instruments de réglage d'outils à commande numérique, de traceurs à commande numérique, etc.