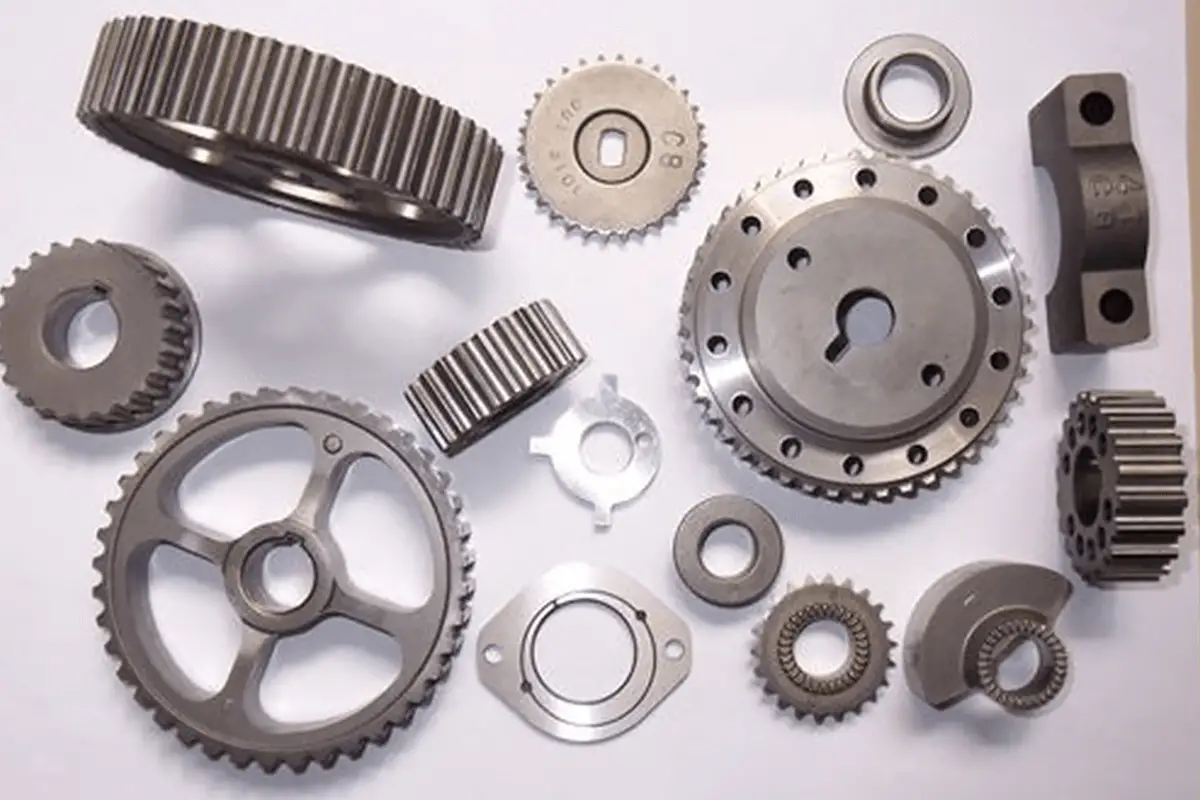

Imaginez que vous puissiez transformer une poudre métallique brute en pièces complexes et performantes sans avoir recours aux processus de fusion traditionnels. Il s'agit de la métallurgie des poudres, une technique de fabrication polyvalente qui combine des poudres pour créer des matériaux aux propriétés uniques et aux formes complexes. Des engrenages automobiles aux composants aérospatiaux, la métallurgie des poudres offre précision et efficacité. Plongez dans cet article pour découvrir le fonctionnement de la métallurgie des poudres, ses avantages et ses nombreuses applications dans divers secteurs d'activité.

La métallurgie des poudres est un processus de fabrication qui consiste à utiliser de la poudre métallique, ou un mélange de poudre métallique et de poudre non métallique, comme matière première. La poudre est ensuite formée et frittée pour produire une gamme de matériaux métalliques, de matériaux composites et divers types d'articles.

La métallurgie des poudres présente des similitudes avec la production de céramiques et appartient à la famille des technologies de frittage des poudres. Par conséquent, une série de nouvelles technologies de métallurgie des poudres peuvent également être utilisées pour créer des matériaux céramiques.

Les avantages de la technologie de la métallurgie des poudres en ont fait un outil essentiel pour résoudre les problèmes liés aux nouveaux matériaux et jouer un rôle décisif dans le développement des technologies de l'information et de la communication. nouveaux matériaux.

La métallurgie des poudres consiste à créer de la poudre et à fabriquer des produits. Comme son nom l'indique, la métallurgie des poudres est avant tout un processus métallurgique.

Les produits créés à l'aide de la métallurgie des poudres dépassent souvent le domaine des matériaux et de la métallurgie, englobant plusieurs domaines, tels que les matériaux et la métallurgie, les machines et la mécanique.

L'impression 3D moderne de poudres métalliques, en particulier, combine diverses technologies telles que l'ingénierie mécanique, la CAO, l'ingénierie inverse, la fabrication en couches, la commande numérique, la science des matériaux et la technologie laser. Cette intégration a fait de la technologie des produits de la métallurgie des poudres une technologie complète et moderne qui s'étend sur plusieurs disciplines.

La métallurgie des poudres offre une composition chimique distincte ainsi que des propriétés mécaniques et physiques qui ne peuvent être obtenues par la fusion traditionnelle. méthodes de moulage.

Les techniques de métallurgie des poudres permettent la production directe de matériaux et d'articles poreux, semi-denses ou entièrement denses. Il s'agit notamment de roulements, d'engrenages, de cames, de guides, d'outils et d'autres articles contenant de l'huile, qui nécessitent moins de découpage au cours du processus de fabrication.

(1) La technologie de la métallurgie des poudres peut minimiser la ségrégation des composants en alliage et éliminer les structures de moulage grossières et inégales.

La production de matériaux à haute performance tels que les aimants permanents en terres rares, les matériaux de stockage d'hydrogène en terres rares, les matériaux luminescents en terres rares, les catalyseurs en terres rares, les supraconducteurs à haute température et les nouveaux matériaux métalliques tels que l'alliage Al-Li, l'alliage Al résistant à la chaleur, le superalliage, l'acier inoxydable résistant à la corrosion en poudre, l'acier à haute vitesse en poudre et les matériaux structurels à haute température tels que les composés intermétalliques, est cruciale.

(2) Il est possible de préparer une variété de matériaux hors équilibre très performants, y compris des solutions solides amorphes, microcristallines, quasi-cristallines, nanocristallines et sursaturées.

Ces matériaux présentent d'excellentes propriétés électriques, magnétiques, optiques et mécaniques.

(3) La métallurgie des poudres permet de réaliser facilement divers types de recombinaison et permet à chaque matériau composant de présenter pleinement ses caractéristiques respectives. Cette technologie est idéale pour produire à faible coût des matériaux composites à base de métaux et de céramiques de haute performance.

(4) Grâce à la métallurgie des poudres, il devient possible de produire des matériaux et des produits dotés de structures et de performances particulières, impossibles à obtenir par les méthodes de fusion ordinaires. Parmi ces matériaux, on peut citer les nouveaux matériaux biologiques poreux, les membranes de séparation poreuses, les abrasifs céramiques structurels à haute performance et les matériaux céramiques fonctionnels.

(5) La métallurgie des poudres permet la formation de filets et la production de masse automatisée, ce qui réduit efficacement les ressources de production et la consommation d'énergie.

(6) En utilisant la métallurgie des poudres, il devient possible d'exploiter pleinement les matières premières telles que le minerai, les résidus, les boues d'aciérie, les écailles d'acier de laminage et les déchets métalliques de recyclage. Il s'agit d'une nouvelle technologie qui permet une régénération efficace des matériaux et une utilisation complète.

La technologie de la métallurgie des poudres est également utilisée pour créer des outils et du matériel d'usinage courants. outils de meulage.

Du point de vue de la production de matériaux, la métallurgie des poudres permet de générer des matériaux structurels, fonctionnels et composites aux propriétés uniques.

(1) La métallurgie des poudres permet de créer des matériaux présentant des caractéristiques particulières que les méthodes de fusion conventionnelles ne permettent pas d'obtenir :

1) Il permet de contrôler la porosité des produits ;

2) Elle exploite l'effet combiné des métaux avec d'autres métaux et des non-métaux pour produire des matériaux dotés d'une variété de propriétés spécifiques ;

3) Il peut fabriquer divers matériaux composites ;

(2) Certains matériaux produits par métallurgie des poudres présentent des performances supérieures à celles des matériaux produits par des méthodes de fusion standard :

1) Les propriétés des matériaux fortement alliés obtenus par métallurgie des poudres sont supérieures à celles des matériaux obtenus par coulée ;

2) La production de matériaux réfractaires matériaux métalliques et les produits reposent généralement sur la métallurgie des poudres ;

En ce qui concerne la fabrication de pièces mécaniques, la métallurgie des poudres représente un nouveau processus d'usinage minimal ou sans enlèvement de copeaux, qui réduit considérablement le nombre d'opérations d'usinage nécessaires, tout en préservant les ressources naturelles. matériaux métalliqueset l'augmentation de la productivité du travail.

En résumé, la métallurgie des poudres est à la fois une technologie capable de produire des matériaux aux propriétés uniques et un procédé de fabrication de pièces mécaniques rentables et de haute qualité.

(1) Production de poudre. Ce processus comprend la création et le mélange de la poudre. Pour améliorer la moulabilité et la plasticité de la poudre, des plastifiants tels que l'essence, le caoutchouc ou la paraffine sont souvent ajoutés.

(2) Appuyer sur le formage. La poudre est pressée dans la forme requise sous une pression de 500 à 600 MPa.

(3) Frittage. Cette étape est réalisée dans un four à haute température ou un four sous vide, sous atmosphère protectrice. Le frittage ne ressemble pas à la fusion des métaux ; au moins un élément reste solide pendant le processus. Pendant le frittage, les particules de poudre subissent une série de processus physico-chimiques tels que la diffusion, la recristallisation, la soudure, la combinaison et la dissolution, et se transforment en produits métallurgiques dotés d'une certaine porosité.

(4) Post-traitement. En général, les pièces frittées peuvent être utilisées directement. Toutefois, pour les pièces nécessitant une grande précision et possédant une dureté et une résistance à l'usure élevées, des traitements de post-frittage sont nécessaires. Ces traitements comprennent le pressage de précision, le laminage, l'extrusion et la trempe, durcissement de la surfacel'imprégnation d'huile et l'infiltration.

Processus moderne de métallurgie des poudres :

La première consiste à surmonter les difficultés rencontrées dans le processus de coulée des métaux réfractaires tels que le tungstène et le molybdène.

La seconde est la production réussie de roulements poreux imprégnés d'huile à l'aide de méthodes de métallurgie des poudres dans les années 1930.

Le troisième est le développement de nouveaux matériaux et procédés plus avancés.

La métallurgie des poudres est un domaine émergent, mais ses racines sont anciennes. Des preuves archéologiques suggèrent que, 3000 ans avant J.-C., les Égyptiens utilisaient une sorte de soufflet pour réduire l'oxyde de fer en éponge de fer avec du carbone. Ce fer était ensuite forgé en un bloc dense à haute température et martelé pour fabriquer des objets en fer. Au IIIe siècle, des forgerons indiens ont utilisé cette méthode pour créer le "pilier de Delhi", qui pesait 6,5 tonnes.

Au début du XIXe siècle, les procédés de pressage à froid et de frittage de la poudre de platine pour obtenir du platine dense, qui est ensuite transformé en produits en platine, sont apparus en Russie et en Angleterre. L'utilisation de ce procédé de métallurgie des poudres a cessé après l'introduction de la fusion du platine dans les années 1850, mais il a jeté des bases solides pour la métallurgie des poudres moderne.

La métallurgie des poudres n'a pas connu de développement rapide jusqu'à l'avènement du filament de tungstène de W. D. Coolidge pour les ampoules électriques en 1909.

Elle joue un rôle important dans la conservation de l'énergie, l'efficacité des matériaux, l'amélioration des performances, l'amélioration de la productivité de la main-d'œuvre et la protection de l'environnement. En tant que technique préparatoire pour les matériaux spéciaux et à haute performance, elle favorise la croissance de l'industrie de la défense et des secteurs technologiques. L'avènement de cette technologie pourrait déclencher une transformation révolutionnaire des processus matériels traditionnels, conférant une essence plus riche et plus profonde à la science des matériaux et à la métallurgie.

Les entreprises liées à la métallurgie des poudres sont principalement utilisées dans la production de pièces détachées et la recherche pour l'industrie automobile, la fabrication d'équipements, l'industrie métallurgique, l'aérospatiale, l'industrie militaire, l'instrumentation, les outils matériels, les appareils électroniques et d'autres domaines. Elles se consacrent également à la production de matières premières connexes, d'accessoires, de divers types d'équipements de fabrication de poudres et d'équipements de frittage.

Leurs produits comprennent des roulements, des engrenages, des outils en carbure, des moules, des produits de friction, etc.

Dans l'industrie militaire, les armes et équipements lourds tels que les projectiles perforants, les torpilles, les avions et les freins de chars nécessitent l'utilisation de la métallurgie des poudres pour leur production.

(1) Applications : (automobiles, motocycles, machines textiles, machines à coudre industrielles, outils électriques, outils de quincaillerie, machines d'ingénierie, etc.) diverses pièces de métallurgie des poudres (à base de fer et de cuivre).

Matériaux structurels à haute performance, céramiques métalliques, matériaux supraconducteurs, matériaux amorphes, nanomatériaux, matériaux composites, matériaux poreux

La métallurgie des poudres offre un large éventail d'applications pour résoudre les problèmes liés aux matériaux. En termes de composition du matériauIl existe des poudres de métallurgie à base de fer, des poudres de métallurgie de métaux non ferreux et des poudres de métallurgie de métaux rares.

En termes de propriétés des matériauxIl existe des matériaux poreux et denses, des matériaux durs et mous, des alliages lourds et des mousses légères, des matériaux magnétiques et d'autres matériaux fonctionnels.

En ce qui concerne les types de matériaux, il existe à la fois matériaux métalliques et les matériaux composites. D'une manière générale, les matériaux composites comprennent les composites métalliques et métalliques, les composites métalliques et non métalliques, les composites métallo-céramiques, les composites renforcés par dispersion et les composites renforcés par des fibres.

En raison de ses avantages techniques et économiques, la métallurgie des poudres est de plus en plus utilisée dans l'économie nationale. On peut dire qu'il n'existe aucun secteur industriel qui n'utilise pas de matériaux et de produits issus de la métallurgie des poudres.

(2) Classification :

Les industries de la métallurgie des poudres de fer et des poudres à base de fer ne sont pas en mesure de répondre aux exigences de notre développement économique national. Nous ne disposons pas d'un secteur de fabrication spécialisé dans les équipements de métallurgie des poudres et nous souffrons d'un manque de planification nationale unifiée.

La fragmentation est importante, l'intensité des investissements est faible et il n'y a pas encore d'intégration organique de la recherche, du développement et de la production industrielle. En outre, les améliorations de la structure industrielle et du niveau technique de l'industrie de l'outillage, notamment outils de coupesont encore nécessaires.

) ; les propriétés chimiques de la poudre (composition chimique, pureté, teneur en oxygène et substances insolubles dans l'acide, etc.) ; les caractéristiques mécaniques de la poudre (densité apparente, fluidité, moulabilité, compressibilité, angle de repos et angle de cisaillement, etc.) ; les propriétés physiques et les caractéristiques de surface de la poudre (densité réelle, éclat, absorption des chocs, activité de surface, potentiel et magnétisme, etc. Les propriétés de la poudre déterminent en grande partie les performances des produits de la métallurgie des poudres.

Les propriétés géométriques les plus fondamentales sont la taille et la forme des particules de la poudre.

(1) Taille des particules

Elle affecte le traitement et le moulage de la poudre, le retrait pendant le frittage et la performance finale du produit. Les performances de certains produits de la métallurgie des poudres sont presque directement liées à la taille des particules.

La taille de la poudre utilisée dans les pratiques de production varie de quelques centaines de nanomètres à quelques centaines de micromètres. Plus la taille des particules est petite, plus l'activité est grande, et la surface est plus susceptible de s'oxyder et d'absorber l'eau.

Lorsque la taille est réduite jusqu'à un certain point, les effets quantiques commencent à jouer un rôle et les propriétés physiques subissent des changements significatifs : la poudre ferromagnétique devient une poudre superparamagnétique et le point de fusion diminue avec la réduction de la taille des particules.

(2) La forme des particules de poudre dépend de la méthode de production de la poudre.

Par exemple, la poudre produite par électrolyse a une forme dendritique ; la poudre de fer produite par réduction a une forme d'éponge ; et la poudre produite par atomisation au gaz est principalement sphérique.

En outre, certaines poudres ont une forme ovoïde, en disque, en aiguille ou en tête d'oignon.

La forme des particules de poudre influence la fluidité et la densité apparente de la poudre et, en raison de l'imbrication mécanique entre les particules, les poudres irrégulières ont également une résistance élevée au compactage, en particulier les poudres dendritiques qui ont la résistance au compactage la plus élevée. Toutefois, pour les matériaux poreux, les poudres sphériques sont préférables.

Les propriétés mécaniques de la poudre, ou l'aptitude au traitement de la poudre, sont des paramètres techniques importants dans le processus de moulage de la métallurgie des poudres. La densité apparente de la poudre est la base de la mesure du volume pendant la compression ; la fluidité de la poudre détermine la vitesse de remplissage de la poudre dans la matrice et la capacité de production de la presse ; la compressibilité de la poudre détermine la difficulté du processus de pressage et le niveau de pression appliqué ; et la formabilité de la poudre détermine la solidité du compact.

Les propriétés chimiques dépendent principalement de la pureté chimique des matières premières et de la méthode de production de la poudre. Une teneur en oxygène plus élevée peut réduire les performances de pressage, la résistance compacte et les propriétés mécaniques des produits frittés, c'est pourquoi la plupart des conditions techniques de la métallurgie des poudres le stipulent.

Par exemple, la teneur en oxygène autorisée de la poudre est comprise entre 0,2% et 1,5%, ce qui équivaut à une teneur en oxyde de 1% à 10%.

(1) Granularité et distribution

La plus petite entité indépendante d'une poudre est une particule unique. Les poudres réelles sont généralement constituées de particules agrégées, également appelées particules secondaires. Le pourcentage de tailles différentes au sein des particules de la poudre constitue la distribution de la granularité.

(2) Forme des particules

Il s'agit de l'aspect géométrique des particules de poudre. Les formes les plus courantes sont les suivantes : sphérique, cylindrique, en forme d'aiguille, en forme de plaque et en forme de flocon, qui peuvent être déterminées par observation microscopique.

(3) Surface spécifique

Il s'agit de la surface totale par unité de masse de la poudre, qui peut être mesurée de manière empirique. La taille de la surface spécifique influence l'énergie de surface de la poudre, l'adsorption de surface et l'agglomération, entre autres propriétés de surface.

Performance du processus de la poudre

Les performances de la poudre comprennent la fluidité, les caractéristiques de remplissage, la compressibilité et la formabilité.

(1) Caractéristiques de remplissage

Il s'agit du degré de relâchement ou de compacité de la poudre lorsqu'elle est empilée librement sans conditions extérieures, généralement représenté par la densité apparente ou la densité d'empilement. Les caractéristiques de remplissage de la poudre sont liées à la taille, à la forme et aux propriétés de surface des particules.

(2) La fluidité

Il s'agit de la capacité de la poudre à s'écouler, souvent représentée par le temps nécessaire à 50 grammes de poudre pour s'écouler d'un entonnoir standard. La fluidité est affectée par l'adhésion des particules.

(3) Compressibilité

Il s'agit de la capacité de la poudre à être comprimée pendant le processus de pressage, représentée par la densité compacte obtenue sous une pression unitaire spécifiée, mesurée dans des conditions de lubrification spécifiées dans un moule standard.

Les facteurs affectant la compressibilité de la poudre comprennent la plasticité ou la microdureté des particules ; les poudres métalliques plastiques ont une meilleure compressibilité que les matériaux durs et cassants. La forme et la structure des particules affectent également la compressibilité de la poudre.

Pour répondre aux différentes exigences en matière de poudres, il existe diverses méthodes de production qui transforment les métaux, les alliages ou les composés métalliques à l'état solide, liquide ou gazeux en poudres. Les différentes méthodes de préparation des poudres, ainsi que des exemples typiques de poudres produites, sont détaillés dans le tableau.

Les méthodes de préparation des poudres à l'état solide comprennent :

1. Extraction de poudres de métaux et d'alliages à partir de métaux et d'alliages solides par pulvérisation mécanique et corrosion électrochimique ;

2. Obtenir des poudres de métaux et d'alliages à partir d'oxydes métalliques solides et de sels par la méthode de réduction ; et préparer des poudres de composés métalliques à partir de poudres métalliques et non métalliques, ainsi que d'oxydes métalliques et de poudres non métalliques, par la méthode de réduction-combinaison.

Les méthodes de préparation des poudres à l'état liquide comprennent :

1. l'atomisation de métaux et d'alliages liquides pour produire des poudres de métaux et d'alliages ;

2. déplacement et réduction de solutions de sels métalliques pour produire des poudres de métaux, d'alliages et de revêtements à l'aide de méthodes de déplacement et de méthodes de réduction par l'hydrogène en solution ; précipitation de poudres métalliques à partir de sels fondus à l'aide de la méthode de précipitation des sels fondus ; dérivation de poudres de composés métalliques à partir de bains de métaux auxiliaires à l'aide de la méthode des bains de métaux ;

3. électrolyse de solutions de sels métalliques pour produire des poudres de métaux et d'alliages par électrolyse aqueuse ; production de poudres de métaux et de composés métalliques par électrolyse de sels métalliques fondus selon la méthode d'électrolyse des sels fondus.

Les méthodes de préparation des poudres à l'état gazeux comprennent :

1) méthode de condensation de la vapeur pour produire des poudres métalliques à partir de vapeurs métalliques ;

2) la décomposition thermique des carbonyles métalliques gazeux pour la production de métaux, d'alliages et de poudres revêtues ;

3) méthode de réduction de l'hydrogène en phase gazeuse pour préparer des métaux, des poudres d'alliage et des revêtements de métal/alliage à partir d'halogénures métalliques gazeux ;

4) méthode de dépôt chimique en phase vapeur pour produire des poudres et des revêtements de composés métalliques à partir d'halogénures métalliques gazeux.

Toutefois, pour l'essentiel, les méthodes existantes de préparation des poudres peuvent être classées en deux catégories principales : les méthodes mécaniques et les méthodes physico-chimiques. La méthode mécanique consiste à pulvériser mécaniquement les matières premières sans modifier de manière significative leur composition chimique.

La méthode physico-chimique s'appuie sur des effets chimiques ou physiques pour modifier la composition chimique ou l'état d'agrégation des matières premières afin d'obtenir des poudres. Il existe différentes méthodes de production de poudres.

À l'échelle industrielle, les méthodes les plus utilisées sont la réduction, l'atomisation et l'électrolyse. Les méthodes de dépôt de vapeur et de précipitation liquide sont également importantes pour des applications spéciales.

1. Atomisation bi-fluide Caractéristiques des poudres :

La poudre produite par atomisation de l'eau a généralement une forme irrégulière avec une teneur élevée en oxygène en surface. La poudre créée par atomisation au gaz a généralement une forme sphérique et, si un gaz inerte est utilisé pour l'atomisation, la teneur en oxygène est relativement faible.

2. Pulvérisation mécanique

Cette méthode convient généralement à la préparation de poudres de matériaux fragiles. La forme des particules est irrégulière et leur taille est inégale.

3. Réduction des émissions de carbone

11. Les méthodes de pulvérisation mécanique sont principalement utilisées pour le broyage des métaux et alliages fragiles, tandis que les techniques telles que le broyage par vortex et le broyage par jet d'air froid sont utilisées pour les métaux et alliages malléables.

La forme des particules de poudre dépend de la méthode de production de la poudre. Par exemple, les procédés électrochimiques produisent des particules dendritiques, les méthodes de réduction donnent des particules de fer en forme d'éponge et l'atomisation au gaz donne généralement une poudre sphérique.

En outre, certaines poudres peuvent adopter des formes ovoïdes, discoïdes, aciculaires ou en oignon.

La forme des particules de poudre a un impact sur la fluidité de la poudre et la densité de l'emballage en vrac.

En raison de l'imbrication mécanique entre les particules, les poudres irrégulières ont également une plus grande force de compactage, en particulier les poudres dendritiques qui présentent la force de compactage la plus élevée.

Cependant, pour les matériaux poreux, les poudres sphériques sont optimales.

Selon le type de matériau en poudre : Méthodes de moulage en métallurgie des poudres et méthodes de moulage en céramique ;

Selon les caractéristiques des billettes : Moulage à sec des billettes, moulage des billettes en plastique, moulage en suspension ;

Selon la continuité du moulage : Moulage continu, moulage non continu ;

Selon la nécessité d'un moule : Moulage avec moule, moulage sans moule.

Les ébauches en plastique contiennent plus de divers types d'agents de moulage que les ébauches sèches, ne dépassant généralement pas 20% à 30%.

L'ébauche est à l'état semi-solide, possède certaines propriétés rhéologiques et présente une excellente plasticité. Elle peut conserver sa forme après moulage ou après refroidissement (voir page 15 du livre).

Les flans moulés possèdent une certaine résistance due à l'imbrication des particules et aux effets de maintien de la forme provoqués par d'autres facteurs.

Ils peuvent résister à leur propre poids et aux forces appropriées exercées au cours des étapes de traitement ultérieures, évitant ainsi tout dommage avant l'achèvement du frittage.

Pour les poudres réfractaires telles que la poudre de céramique, dont la capacité de déformation plastique est très faible, une déformation élastique importante se produit sous haute pression.

Lorsque la pression est supprimée, les particules rebondissent, le gaz comprimé se rétablit, ce qui entraîne une rupture fragile. Par conséquent, la pression de moulage ne doit pas être trop élevée.

Plus la pression de moulage est élevée, plus l'effet élastique est généralement important ; plus les particules de poudre sont fines et plus leur forme est complexe, plus la valeur de l'effet élastique du compact est élevée ; la valeur de l'effet élastique du compact diminue avec l'augmentation de la porosité du compact ; lorsqu'un lubrifiant tensioactif est ajouté à la poudre, la surface des particules de poudre est activée par adsorption, ce qui facilite la déformation des particules et le passage de la déformation élastique à la déformation plastique, réduisant ainsi considérablement la valeur de l'effet élastique ; les lubrifiants non tensioactifs n'ont pratiquement aucun effet sur la valeur de l'effet élastique ; le matériau et la structure du moule influencent également de manière significative l'effet élastique.

La répartition de la pression pendant la compression est liée à la méthode utilisée.

Compression unidirectionnelle : En raison du frottement des parois du moule, la force de compression subie de haut en bas au bord du compactage diminue continuellement, réduisant ainsi sa densité.

Les particules situées au bord inférieur du compactage subissent la pression la plus faible et ont donc la densité la plus basse.

Compression bidirectionnelle : Pression élevée en haut et en bas, pression plus faible au milieu. Bien que cette méthode ne réduise pas le frottement pendant le moulage, la distance effective de transmission du gradient de pression est réduite de moitié.

Par conséquent, la réduction de la force de compression due au frottement n'est que la moitié de ce qu'elle est lors d'une compression unidirectionnelle.

Compression isostatique : La pression reçue de toutes les directions est uniforme et constante.

(Le compactage de la poudre dans un moule exerce deux types de forces de compression sur la poudre : une partie est utilisée pour surmonter le frottement interne de la poudre et provoque son déplacement et sa déformation ; l'autre partie de la force est utilisée pour surmonter le frottement externe entre la poudre et la paroi du moule.

La pression totale de compression est la somme de ces deux forces. Comme la poudre essaie de s'écouler dans toutes les directions sous l'effet de la compression, elle exerce une pression latérale sur la paroi du moule).

Les principales causes de chute de pression sont le frottement interne entre les particules de poudre et le frottement externe entre la poudre et la paroi de la filière.

La présence d'un frottement externe entraîne une perte de pression continue car la force de compression sur la surface compacte est transmise vers le bas le long de l'axe.

Dans le sens de la longueur : La densité des bandes vierges augmente progressivement à partir de l'extrémité initiale, reste constante pendant la phase stable et diminue progressivement de la phase stable à la phase finale instable.

Cause : Au début du laminage, en raison de l'augmentation de la morsure et du compactage de la poudre, une déformation élastique se produit. La poudre mordue génère une force de coincement, élargissant l'espace entre les cylindres pour permettre à plus de poudre d'être mordue dans la zone de déformation.

Lorsque la force de coincement de la poudre et la résistance à la déformation élastique du broyeur s'équilibrent, la zone de compactage se forme et le laminage entre dans la phase stable. Le signe de l'atteinte du stade stable est une densité constante sur toute la longueur.

Dans la phase de fin instable, la poudre dans la trémie d'alimentation a chuté jusqu'à une certaine hauteur, la quantité de poudre mordue dans la déformation diminue, la charge de laminage diminue également, la déformation élastique du laminage se réduit et la fente de laminage revient à sa taille initiale. Par conséquent, la densité diminue progressivement sur la longueur.

Épaisseur : La densité est plus élevée au centre et plus faible sur les bords, montrant une distribution symétrique autour du centre.

Cause : Dans la couche de poudre en contact avec la surface de laminage, la contrainte principale est la traction due au frottement, tandis que la couche de poudre au centre est soumise à une contrainte de compression multidirectionnelle. La déformation de la poudre sur la surface du flan de bande est quelque peu inhibée, provoquant même un étirement inégal.

Par conséquent, le degré de compression de la couche centrale de poudre est relativement plus élevé. Dans certaines conditions, cette différence d'état de contrainte peut provoquer une stratification le long de l'épaisseur de la bande.

Largeur : la densité est plus élevée au centre et plus faible sur les bords.

Cause : Pendant le laminage, la poudre au centre et sur les bords se déplace à des vitesses différentes vers la zone de déformation le long de la largeur. Cette inégalité dans l'écoulement de la poudre conduit finalement à une distribution inégale de la densité sur la largeur.

Alors que la poudre sur les bords devrait avoir une densité plus élevée après le laminage en raison d'un écoulement plus rapide, le frottement entre la poudre et la chicane et la perte inévitable de poudre sur les bords entraînent généralement une zone de faible densité d'une certaine largeur sur les bords.

(1). Influence de la fluidité de la poudre sur les performances des moules

La fluidité de la poudre affecte directement la densité et l'uniformité de la billette, ce qui a une incidence sur l'angle de morsure pendant le laminage. L'épaisseur et la densité moyenne de la billette diminuent à mesure que la fluidité de la poudre se dégrade.

(2). Influence de la densité apparente des poudres sur la performance des billes

Avec une densité apparente plus faible, la poudre a une forme plus complexe, une surface spécifique plus grande, un diamètre de particule plus petit et de meilleures propriétés de laminage. Elle peut être laminée en une billette plus résistante. La densité apparente de la poudre a un impact significatif sur les performances du billette laminé. Lorsque la densité apparente de la poudre augmente, la densité et l'épaisseur du billette obtenu augmentent également. La densité et l'épaisseur du billet laminé sont directement proportionnelles à la densité apparente de la poudre. En effet, à épaisseur de morsure égale, la poudre ayant une densité apparente plus élevée augmentera la quantité de poudre mordue en proportion pendant le laminage, ce qui augmentera naturellement l'épaisseur et la densité de la billette.

Pour une billette d'une densité donnée, l'épaisseur augmente avec le diamètre du cylindre ; la densité de la billette laminée par un grand cylindre est plus élevée que celle laminée par un petit cylindre.

En supposant que la valeur du coefficient de compression est la même et compte tenu de l'angle de morsure et de la densité du billet laminé, on peut conclure que la section transversale de la morsure de la poudre est directement proportionnelle à l'épaisseur du billet.

3. Influence de la méthode d'alimentation

Si les autres conditions de laminage restent les mêmes, seule la modification de la quantité d'alimentation affectera l'épaisseur ou la densité du billette laminé. Si l'épaisseur de la billette reste inchangée et que la quantité d'alimentation est réduite, la densité de la billette laminée diminuera inévitablement, et vice versa.

La poudre se trouvant devant la zone de déformation du laminage est précomprimée sous l'effet de la pression exercée par la colonne de matériau ou l'alimentation forcée, ce qui entraîne une augmentation de la densité apparente de la poudre.

Le corps pulvérulent dans la zone de déformation est précomprimé, ce qui augmente sa densité relative et entraîne une augmentation de la valeur du coefficient de pression latérale, d'où une augmentation de l'angle de morsure ; le corps pulvérulent dans la zone de déformation est soumis à une pression, ce qui entraîne une diminution de la valeur du coefficient d'extension, d'où une augmentation de la densité relative de la billette laminée.

4. L'impact de la vitesse de roulage

Dans des conditions de vitesse d'alimentation et d'écartement des cylindres fixes, l'augmentation de la vitesse de laminage réduit la densité et l'épaisseur de la bande laminée. Cela s'explique par le fait que la vitesse de laminage affecte directement la valeur du coefficient de frottement, qui diminue à mesure que la vitesse augmente.

5. L'influence de l'atmosphère de roulement

L'utilisation d'un gaz à faible viscosité (comme l'hydrogène) comme atmosphère de laminage permet d'améliorer la densité et l'épaisseur de la bande. Lorsque toutes les autres conditions restent constantes, la densité et l'épaisseur de la bande laminée à l'hydrogène peuvent augmenter jusqu'à 70% par rapport à celles laminées à l'air.

L'utilisation d'une méthode de réduction de la pression de l'air ou le remplissage de la poudre avec un gaz à faible viscosité pour le laminage, en particulier pour les poudres à grain fin, permet d'obtenir des bandes uniformément denses. Pour obtenir une bande d'une certaine épaisseur et d'une certaine densité, il est possible de réduire la pression de l'atmosphère de laminage.

6. L'impact de la taille de l'écart entre les rouleaux

Lorsque la distance entre les cylindres diminue, l'épaisseur de la bande diminue, le taux de compression augmente et la densité de la bande augmente par la suite.

7. Effet du degré de traitement de la surface du rouleau

L'épaisseur de la bande laminée par le cylindre sablé est deux fois plus importante que celle du cylindre hautement poli. Cela s'explique par l'augmentation du coefficient de frottement entre le corps de la poudre et la surface du cylindre, ainsi que par l'élargissement de l'angle de morsure.

L'importance de la force d'extrusion est liée au taux de compression ; un taux de compression plus élevé nécessite une force d'extrusion plus importante.

Plus l'angle du cône est grand, plus la résistance à l'extrusion est importante, ce qui nécessite une force d'extrusion plus importante. Si la bande de calibrage est longue, la force d'extrusion supplémentaire sera plus importante. stress interne augmente et la billette est sujette à des fissures longitudinales.

En revanche, si la bande de calibrage est trop courte, la billette extrudée est sujette à une dilatation élastique, ce qui entraîne des fissures transversales.

Les méthodes de moulage de la barbotine sont divisées en deux catégories : les méthodes de base et les méthodes accélérées. Le moulage de la suspension de base comprend le moulage de la suspension creuse et solide ; le moulage accéléré de la suspension comprend le moulage de la suspension sous vide, sous pression et par centrifugation.

Le processus le plus critique du moulage par injection est l'étape du dégraissage. Le dégraissage consiste à éliminer les substances organiques présentes dans le corps moulé par chauffage et d'autres méthodes physiques, ce qui permet de réduire au minimum le frittage.

C'est le facteur le plus difficile et le plus important du moulage par injection, et c'est l'étape la plus longue du processus.

Le moulage par injection de poudre est un nouveau procédé qui combine la technologie de la métallurgie des poudres et le moulage par injection de plastique. Le procédé consiste à mélanger uniformément la poudre avec un matériau thermoplastique (tel que le polystyrène) pour créer une substance fluide ayant de bonnes propriétés d'écoulement dans des conditions de température spécifiques.

Cette substance fluide est ensuite injectée dans un moule sous certaines conditions de température et de pression sur une machine de moulage par injection. Ce procédé permet de produire des ébauches de forme complexe. Les ébauches obtenues sont ensuite frittées après traitement aux solvants ou élimination des liants spéciaux dans un four à décomposition thermique.

Pressage Moulage :

Définition : Le moulage par emboutissage désigne le processus par lequel un matériau en poudre est façonné dans une forme spécifique (ébauche emboutie) par emboutissage unidirectionnel dans un moule en acier.

Moulage par roulage :

Définition : Le moulage par laminage consiste à compacter de la poudre métallique introduite en continu par un dispositif d'alimentation dans l'espace entre deux cylindres de laminage se déplaçant dans des directions opposées sur le même plan, afin de former une billette continue sous la pression des cylindres.

Processus : Alimentation, moulage par laminage, frittage.

Caractéristiques : Convient à la production de bandes ou de feuilles ayant des formes de section relativement simples, dans le cadre d'un processus de moulage continu. Capable de produire des bandes et des feuilles de composition précise. Le procédé est simple, peu coûteux, économe en énergie, avec un rendement élevé et un faible investissement en équipement.

Moulage par extrusion :

Définition : Le moulage par extrusion est un type de formage des matières plastiques Cette méthode consiste à placer une poudre ou une billette de plastique dans une extrudeuse et, sous l'effet d'une force extérieure, à l'extruder à travers une filière pour obtenir une billette d'une forme spécifique. Dans cette méthode de moulage, l'embouchure de la filière sert de moule de moulage, et en changeant l'embouchure de la filière, il est possible d'extruder des billettes de différentes formes.

Processus : Mélange de poudre et de plastifiant, pression maximale, extrusion, billettes extrudées.

Caractéristiques : Convient aux produits tubulaires et à section constante, couramment utilisés dans la fabrication de barres, de tubes et de plaques. Capable d'extruder des produits de forme complexe.

Coulée à chaud :

Définition : La suspension préparée est versée dans un moule poreux. Grâce à l'absorption d'eau (solution) du moule poreux, la suspension forme une couche uniforme près de la paroi du moule, qui s'épaissit avec le temps. Lorsque l'épaisseur requise est atteinte, l'excès de boue est déversé. Enfin, la couche vierge continue à s'assécher et à se rétracter, se séparant du moule. Le produit, appelé corps vert, est alors démoulé. (PPT)

La poudre de céramique ou de métal est dispersée dans un milieu liquide pour former une suspension d'une bonne fluidité. Cette suspension est versée dans une cavité de moule d'une certaine forme. La suspension se solidifie grâce à l'action d'absorption de l'eau du moule, produisant un corps vert d'une forme spécifique. (Manuel) Actuellement, tous les méthodes de formage sur la base de la fluidité de l'ébauche sont classées comme coulées en barbotine.

Processus :

Avantages :

Inconvénients :

Moulage par injection :

Définition : Après avoir mélangé la poudre et le liant pour créer un produit adapté au moulage par injection, le produit est chauffé pour améliorer sa fluidité. Sous une certaine pression, l'aliment est injecté dans la cavité du moule de la machine de moulage par injection pour former une ébauche. Le corps moulé refroidi et solidifié est ensuite ébarbé à une certaine température, ce qui permet d'éliminer le liant présent dans l'ébauche, puis fritté pour obtenir le produit.

Processus :

Caractéristiques :

Grande adaptabilité, cycles courts, productivité élevée et automatisation aisée. Les pièces ont un degré élevé de liberté dans leurs formes géométriques, une densité uniforme dans toutes les sections et une grande précision dimensionnelle. Convient à la fabrication de petites pièces (0,2 g-200 g) présentant des géométries complexes, une grande précision et des exigences particulières. La qualité du produit est stable et fiable, avec une densité relative de 95-98%. Les traitements de cémentation, de trempe et de revenu peuvent être appliqués.

1. L'influence des propriétés de la poudre

Quel que soit le type de poudre, une augmentation de la dureté entraîne toujours une usure importante du moule. Pour les poudres métalliques, la pureté a également un impact important sur le processus de pressage. Plus la poudre est pure, plus elle est facile à presser, car les impuretés des poudres métalliques se trouvent souvent à la surface des particules de poudre à l'état oxydé, et les oxydes métalliques sont des céramiques, qui sont dures et peu plastiques. La fluidité et la densité apparente de la poudre ont un impact significatif sur les performances de pressage. Une bonne fluidité et une densité apparente élevée permettent d'augmenter la densité du compact. La fluidité de la poudre est liée à la taille et à la forme de ses particules. Plus la poudre est fine, moins la fluidité est bonne et plus il est facile de former un effet de pont ; les particules de poudre sphériques ont une bonne fluidité, elles glissent facilement les unes contre les autres pendant l'accumulation et ne sont pas susceptibles de former des ponts. Le rapport de taille des particules de la poudre a un impact significatif sur sa densité de remplissage dans le moule. Un rapport granulométrique approprié permet d'augmenter la densité du produit compact.

2. Influence des paramètres du processus :

1. Effet de la vitesse de pressage : le formage par impact est nettement plus efficace que le pressage statique. Pour un compact de même densité, la résistance d'un compact pressé dynamiquement est nettement supérieure à celle d'un compact pressé statiquement. Pendant le processus de pressage, une réduction appropriée de la vitesse de pressage facilite l'expulsion des gaz du compact, ce qui est bénéfique pour l'amélioration de sa densité.

2. Temps de maintien et vitesse de dépressurisation : lors du pressage de compacts grands, hauts et complexes, un allongement modéré du temps de maintien facilite la transmission de la pression, ce qui rend la densité des différentes parties du compact plus uniforme. En outre, l'allongement du temps de maintien laisse suffisamment de temps pour l'expulsion des gaz du compact. Cette prolongation est avantageuse pour améliorer la résistance du compact et réduire sa résistivité. Lors de la dépressurisation, le contrôle de la vitesse de dépressurisation permet d'éviter que les particules ayant subi une déformation élastique sous pression ne rebondissent rapidement, provoquant ainsi une fissuration de la couche.

1. Influence des propriétés de la poudre :

1. Impact de la densité apparente de la poudre : Dans des conditions de laminage spécifiques, les poudres de faible densité apparente et de bonne formabilité peuvent produire des rubans poreux avec une porosité élevée et une faible épaisseur. Inversement, les poudres ayant une densité apparente plus élevée et une bonne compactabilité peuvent produire des rubans de densité plus élevée et de plus grande épaisseur.

2. Influence de la fluidité de la poudre : Pour les poudres ayant une bonne fluidité, il convient de choisir une vitesse de laminage plus élevée. L'épaisseur et la densité du ruban sont plus importantes, ce qui permet d'améliorer l'intégrité du ruban.

3. Influence de la compacité et de la formabilité de la poudre : Les poudres ayant une bonne formabilité peuvent être moulées en une ébauche de bande complète avec une certaine résistance sous une pression de laminage plus faible. Les poudres ayant une bonne compactabilité peuvent produire des ébauches de bande avec une meilleure densité après le moulage.

2. Influence des paramètres et conditions du processus :

1. Impact du diamètre des rouleaux : L'augmentation du diamètre des rouleaux permet d'obtenir des billettes de bandes plus épaisses et relativement plus denses ; l'utilisation de rouleaux de plus petit diamètre permet de laminer des bandes plus minces et poreuses.

2. Impact de l'écartement des rouleaux : Plus l'écartement des rouleaux augmente, plus l'épaisseur de la billette de bande augmente. Si la densité de l'emballage en vrac reste constante, la densité de la billette de bande diminue. Lorsque l'écart entre les rouleaux atteint une certaine taille, la poudre ne peut plus être roulée en forme.

Avec la réduction de l'écartement des rouleaux, l'épaisseur de la billette de bande diminue et sa densité augmente en conséquence, tandis que la pression de laminage requise augmente également. Lorsque l'écart entre les rouleaux est réduit dans une certaine mesure, le degré de déformation irrégulière de la poudre augmente également.

Lorsque la pression de laminage augmente jusqu'à une valeur limite, le processus de laminage ne peut pas se dérouler normalement. Pour une poudre métallique spécifique et certaines conditions de laminage, l'épaisseur de la billette de bande laminée a une valeur maximale et une valeur minimale, et l'écart entre les rouleaux a également une plage correspondante. Au-delà de cette plage, le processus de laminage normal ne peut pas être réalisé.

3. Impact de l'état de la surface du rouleau : La densité et l'épaisseur de la billette de bande augmentent avec la rugosité de la surface du rouleau. Lorsque la rugosité atteint une certaine taille, la tendance à l'augmentation de la densité et de l'épaisseur de la billette de bande ralentit.

La poudre collée au rouleau peut entraîner une augmentation de la densité et de l'épaisseur de la billette de bande dans le sens de la longueur.

Au fur et à mesure du processus de laminage, la quantité de poudre adhérant à la surface du rouleau diminue progressivement, et l'augmentation de la densité et de l'épaisseur de la billette de bande ralentit et finit par se stabiliser.

4. Impact de la vitesse de laminage : dans la plage normale de vitesse de laminage, l'augmentation de la vitesse de laminage entraîne une diminution de la densité et de l'épaisseur de la billette de bande. Plus la vitesse de laminage est élevée, plus la diminution de l'épaisseur et de la densité est importante et plus l'uniformité est mauvaise.

5. Impact de l'épaisseur de l'alimentation : Plus l'épaisseur de l'avance est importante, plus l'épaisseur et la densité de la billette de bande sont élevées. Toutefois, lorsque l'angle d'avance augmente jusqu'à une certaine valeur, les augmentations ultérieures de l'angle d'avance n'augmentent plus l'épaisseur et la densité.

6. Incidence de la largeur de la bande découpée : Lorsque la largeur de la bande découpée augmente, l'épaisseur de la bande découpée obtenue augmente également, tandis que sa densité diminue.

7. Impact de l'atmosphère de laminage : L'atmosphère pendant le laminage, la viscosité et la pression de la phase gazeuse peuvent affecter gravement les performances de la bande laminée en poudre. L'augmentation de la vitesse de laminage peut amplifier les effets de l'écoulement d'air inverse, de sorte que la densité et l'épaisseur de la bande découpée diminuent à mesure que la vitesse de laminage augmente, et l'uniformité des performances de la bande découpée se détériore également. Lorsque la vitesse d'inversion augmente dans une certaine mesure, elle peut même empêcher la production de bandes découpées continues.

Les modifications de l'atmosphère de laminage, de la viscosité et de la pression de la phase gazeuse entraînent inévitablement des changements dans la taille du flux d'air inverse, ce qui a un impact significatif sur les performances de la bande découpée.

D'une manière générale, plus la viscosité de la phase gazeuse est importante, plus la vitesse d'écoulement de la poudre dans la zone de déformation par morsure est lente et plus le débit par unité de temps est faible, plus la bande découpée obtenue est mince.

En outre, la densité de la bande brute diminue également avec l'augmentation de la viscosité de la phase gazeuse. Les résultats expérimentaux montrent que pendant le laminage de la poudre sous vide, la quantité de gaz résiduel est très faible, ce qui affaiblit considérablement le flux d'air inverse. Par rapport au laminage dans l'air et dans d'autres gaz, il est possible d'obtenir des bandes brutes de densité et d'épaisseur plus élevées.

I. Impact des propriétés des poudres :

Le moulage par extrusion nécessite des poudres à grains fins, idéalement de forme sphérique. Sous l'action de la force d'extrusion, les particules en forme de plaques s'orientent et s'alignent dans une certaine direction, créant une anisotropie dans la pièce brute moulée, ce qui nuit aux performances du produit. Lors de la préparation des poudres pour le moulage par extrusion de la céramique, celles qui ont été broyées à billes pendant une longue période donnent la meilleure qualité.

II. Influence des paramètres du processus :

1. Dimensions géométriques de la filière d'extrusion :

La filière d'extrusion détermine le taux de compression ainsi que la forme et la taille du produit au cours du processus d'extrusion. Le taux de compression est le rapport relatif entre la surface de la section transversale sous pression avant le passage du flan dans la filière d'extrusion et la surface de la section transversale après le passage dans la filière. Un taux de compression plus élevé nécessite une force d'extrusion plus importante.

La force exercée sur la filière d'extrusion est également étroitement liée à l'angle du cône ; plus l'angle du cône est grand, plus la résistance à l'extrusion est importante et plus la force d'extrusion requise est élevée. La longueur de la section de calibrage est une autre dimension géométrique importante de la filière d'extrusion.

Une section de calibrage plus longue augmente la contrainte interne supplémentaire, ce qui rend l'ébauche sujette à des fissures longitudinales, tandis qu'une section de calibrage courte entraîne une expansion élastique de l'ébauche extrudée, ce qui peut entraîner des fissures transversales.

2. Prétraitement du blanc :

Dans le moulage par extrusion de alliage dur et les matériaux poreux à base de poudre d'acier inoxydable, la poudre métallique et le plastifiant sont souvent mélangés uniformément avant le pressage. L'objectif du pressage préalable est d'augmenter la zone de contact entre le plastifiant et les particules de poudre et d'éliminer le gaz piégé dans la poudre, ce qui rend la densité de l'ébauche plus uniforme, améliorant ainsi la densité verte de l'ébauche moulée.

Avant d'être moulées par extrusion, les matières plastiques céramiques doivent subir un processus de vieillissement et de malaxage sous vide. Le vieillissement permet une répartition plus uniforme de l'humidité dans l'ébauche et améliore la plasticité de l'ébauche grâce à la fermentation ou à la décomposition des matières organiques.

Le malaxage sous vide rend la distribution des plastifiants, des matières organiques et de l'humidité dans le flan plus uniforme et élimine l'air dans le flan, ce qui améliore la densité verte du flan moulé, l'uniformité des composants et la performance du produit.

3. Vitesse et température d'extrusion :

Si la vitesse d'extrusion est trop rapide, la fluidité de la billette dans la partie centrale du cylindre d'extrusion est bien supérieure à celle près de la paroi du cylindre, ce qui peut générer des contraintes de cisaillement considérables, conduisant à la fissuration de la billette.

L'effet plastifiant des billettes en céramique n'est pas lié de manière significative à la température, c'est pourquoi elles sont généralement extrudées à température ambiante. Le plastifiant le plus couramment utilisé pour les billettes métalliques est la paraffine, qui présente une plasticité optimale entre 35 et 45°C.

Par conséquent, la température ne peut pas être trop basse lors de l'extrusion de billettes de métal. Cependant, des températures trop élevées peuvent entraîner une forte diminution de la résistance et de l'adhérence de la paraffine, ce qui est également défavorable au moulage.

Moulage en suspension :

1. Propriétés de la poudre :

La réduction de la taille des particules de la poudre permet d'améliorer la suspension des particules et la stabilité de la boue.

Toutefois, dans le cas de la poudre ultrafine, bien que la suspension des particules soit bonne, la grande surface spécifique de la poudre entraîne une viscosité plus élevée et une moins bonne fluidité dans les mêmes conditions de concentration.

La poudre ultrafine a tendance à s'agglomérer, ce qui affecte la densité de la billette. Des mesures spéciales sont donc nécessaires pour améliorer les performances des billettes. Outre la taille des particules, leur forme est également un facteur clé de la stabilité de la suspension. Les particules sphériques sont bien dispersées dans le milieu et la boue a une bonne fluidité.

Au cours du processus de moulage de la barbotine, lorsqu'une couche de billettes solidifiées se forme, la couche créée par les particules sphériques présente une bonne perméabilité, ce qui favorise l'absorption des molécules d'eau de la barbotine par le moule en plâtre.

Les particules en forme de plaques peuvent s'attirer les unes les autres sous l'effet de forces telles que l'électricité statique, formant une structure en forme de carte, ce qui entraîne une thixotropie, affectant la stabilité et la fluidité de la boue.

En outre, la disposition directionnelle des particules en forme de plaques dans la couche de billettes entraîne une baisse des performances de filtration de l'eau de la billette.

2. Contenu de la phase solide :

Une augmentation de la teneur en phase solide de la boue accroît sa viscosité.

D'autre part, une diminution de la teneur en phase solide augmentera l'absorption d'eau du moule en plâtre, ce qui réduira non seulement l'efficacité de la production, mais aussi la densité de la billette verte, ce qui peut entraîner une déformation de la billette après le séchage.

Par conséquent, tout en répondant aux exigences de performance du processus de moulage de la boue, la boue doit maximiser la teneur en phase solide pour obtenir une faible viscosité et une teneur élevée en phase solide.

3. Effet du gaz :

Lors de la fabrication de la suspension pour le moulage en suspension, le gaz est souvent adsorbé à la surface des particules de matière première en poudre, ce qui fait que la suspension contient des bulles. Lorsque cette suspension est utilisée pour le moulage en suspension, elle peut entraîner la présence de pores dans le corps moulé, ce qui affecte la qualité du produit. Il est donc nécessaire de dégazer la suspension.