I. Vue d'ensemble de l'outillage de presse plieuse L'outillage de presse plieuse, largement utilisé dans l'industrie de la fabrication de tôles, est un outil courant pour le traitement des tôles. Les outils de presse plieuse se divisent principalement en deux catégories : l'outil supérieur (poinçon) et ses accessoires, et l'outil inférieur (matrice) et ses accessoires. Les composants de l'outil supérieur [...]

L'outillage de presse-plieuse, largement utilisé dans l'industrie de la fabrication de tôles, est un outil courant pour le traitement des tôles.

Les outils de la presse plieuse peuvent principalement être divisés en deux catégories : l'outil supérieur (poinçon) et ses accessoires, et l'outil inférieur (matrice) et ses accessoires.

Les composants de l'outil supérieur comprennent la pince supérieure, le poinçon, la poignée et la tête de l'outil. Les composants de l'outil inférieur sont la matrice, le porte-matrice, le siège et les pinces. Ces composants peuvent être combinés de manière interchangeable et sont fabriqués à partir de matériaux d'outillage.

En fonctionnement, l'outil supérieur (poinçon) exerce une pression sur la surface de la feuille, tandis que l'outil inférieur (matrice) la contraint, déformant la feuille dans la forme souhaitée. Au cours de ce processus, la feuille se plie et se déforme, le matériau intérieur du rayon plié étant comprimé et le matériau extérieur étiré.

Inévitablement, le matériau de l'outil et la feuille subiront des frottements et des compressions l'un contre l'autre, ce qui entraînera une usure irréversible de l'outil.

La surface de contact entre le matériau de l'outil de la presse plieuse et la pièce à usiner est souvent une surface fraîche ; la pression de contact est extrêmement élevée, dépassant parfois la limite d'élasticité du matériau traité.

La température de la surface de contact peut varier de 200°C à 500°C et peut culminer à 800-1000°C. L'usure des matériaux de l'outillage résulte généralement d'une combinaison d'usure mécanique, de déformation thermique et d'effets chimiques.

C'est pourquoi, lors du choix d'un matériau d'outillage pour presse plieuse, certaines propriétés doivent être prises en compte : la dureté, la résistance à la chaleur et la résistance à l'usure.

On utilise généralement l'acier au carbone T8-T12, le T10 étant le plus populaire en raison de sa ténacité et de sa résistance à l'usure équilibrées.

Après traitement thermique, sa dureté peut dépasser 60HRC. Sa production est rentable, mais sa résistance à la trempe et à la chaleur (jusqu'à 250°C) est médiocre. Cet acier est fréquemment utilisé pour les outils de presse-plieuse. Pour un matériau d'outillage de qualité supérieure, 42CrMo un acier de construction en alliage à haute résistance est choisi.

Le 42CrMo est un acier à ultra-haute résistance qui possède d'excellentes propriétés de résistance et de ténacité. Après revenu, il présente une limite de fatigue élevée et une résistance aux chocs multiples et peut être utilisé à des températures inférieures à 500°C. Après traitement thermique, sa dureté idéale est d'environ 45-48HRC.

Actuellement, la plupart des Presse plieuse CNC sont fabriqués en 42CrMo. L'acier à outils pour le travail à froid constitue une option encore meilleure Cr12MoV. Enrichi d'une bonne quantité de chrome, de molybdène et de vanadium, il offre une trempe et une dureté améliorées.

Après trempe, ses propriétés mécaniques globales sont supérieures à celles des autres types d'acier, ce qui le rend adapté aux moules de poinçonnage à froid de grande section, complexes et fréquemment utilisés. Les outils fabriqués à partir de cet acier sont d'une grande précision et d'une grande longévité, bien que le coût des matériaux soit sensiblement plus élevé.

Frein de presse Les outillages sont des outils auxiliaires utilisés par les presses plieuses pour façonner les tôles et traiter les matériaux en plaques. Ces outils se composent de divers éléments, les matrices étant constituées de pièces et de formes différentes.

Ils modifient principalement l'état physique du matériau mis en forme, notamment feuilles de métalCe processus de modification permet d'obtenir la forme souhaitée pour le matériau, grâce à la pression exercée par la machine à plier. Ce processus d'altération permet d'obtenir la forme souhaitée pour le matériau.

Les outillages des presses plieuses peuvent être classés en deux catégories principales : les matrices supérieures et les matrices inférieures.

Dans la plupart des cas, le dé supérieur est celui qui est actif (en mouvement), tandis que le dé inférieur est celui qui est actif (en mouvement). filière inférieure reste immobile. Toutefois, dans certaines presses plieuses ayant des modes de fonctionnement différents, cette situation peut être inversée, mais le concept global reste le même.

Du point de vue de la facilité d'utilisation, les matrices des presses plieuses peuvent être classées en matrices standard et en matrices spéciales.

Les filières supérieures standard ont généralement des angles de pointe d'environ 30 degrés (angle réel 26-28 degrés), 60 degrés, et des fourchettes de 78 à 88 degrés.

En revanche, les angles des rainures pour les matrices inférieures sont approximativement de 30 degrés, 45 degrés, 60 degrés, et varient de 80 à 90 degrés.

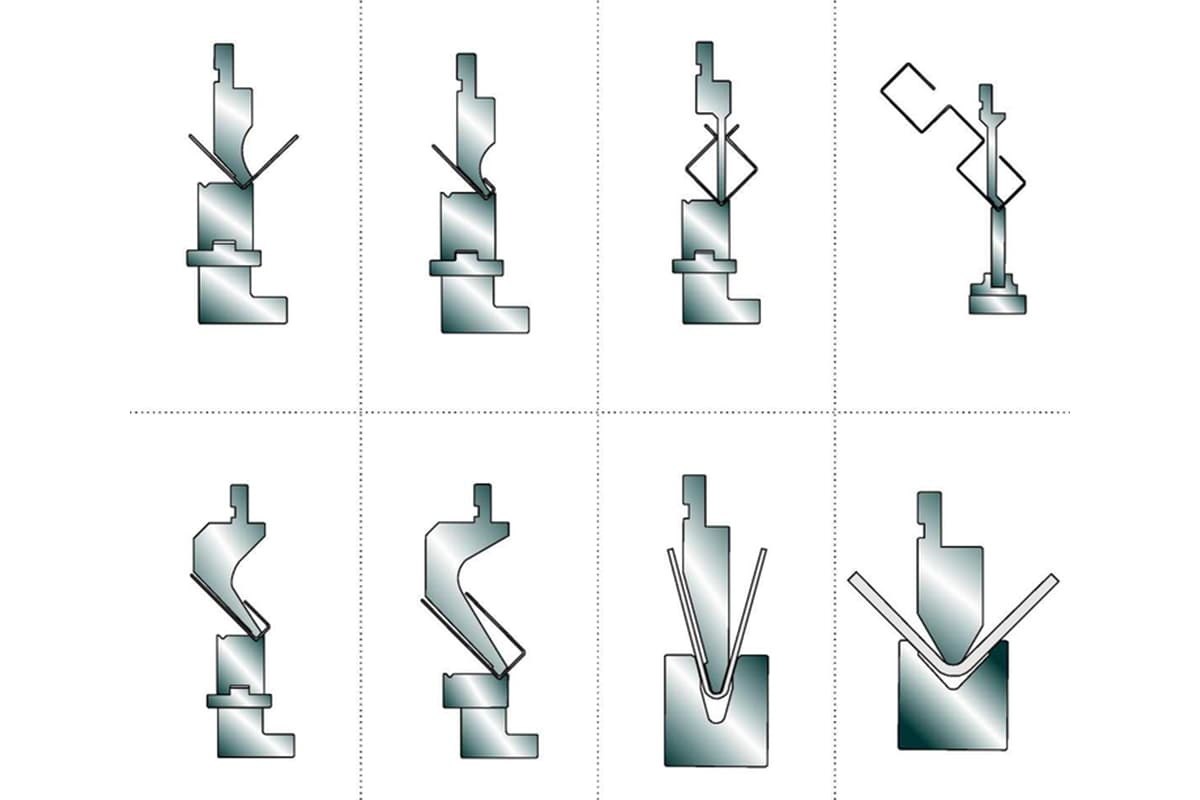

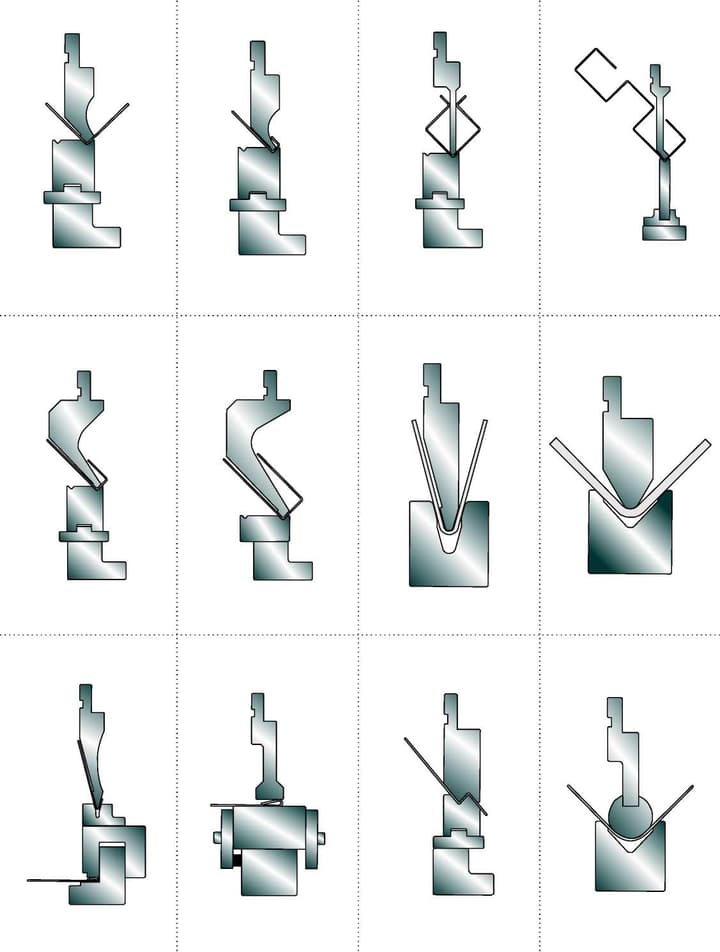

Si nous classons les matrices supérieures en fonction de leur forme, elles peuvent être divisées en matrices à lame tranchante, matrices à arc, matrices à lame courbée et matrices de formage.

En règle générale, les matrices à lame tranchante présentent des angles de 30 ou 60 degrés, avec parfois des angles spéciaux tels que 45 ou 55 degrés.

Les matrices d'arc sont principalement conçues en fonction du diamètre et de la longueur de l'arc. Les matrices à lames de cintrage sont principalement utilisées pour les pièces en forme de "U" ou pour le dégagement en cas de cintrages multiples. Les matrices de formage sont les plus complexes. Elles peuvent être monolithiques ou modulaires.

En général, les matrices modulaires sont conçues, fabriquées et utilisées comme un ensemble, à la fois supérieur et inférieur. Le coût de fabrication des matrices de formage monolithiques est considérablement plus élevé, en particulier pour les grandes dimensions, et la précision est plus difficile à maintenir. Les matrices modulaires présentent des avantages significatifs pour les conceptions complexes et de grande taille.

En termes de fonctionnalité, les matrices de presse plieuse peuvent être classées en deux catégories : les matrices à fonction unique et les matrices à fonctions multiples.

Les matrices à fonction unique sont conçues pour un type de pièce spécifique, tandis que les matrices multifonctions peuvent traiter plusieurs types de pièces. Certaines matrices multifonctions peuvent être désassemblées et réassemblées, souvent appelées matrices composites, telles que les matrices à étages et les matrices de formage.

En ce qui concerne les matrices inférieures, en fonction du nombre de rainures, elles peuvent être classées en trois catégories : les matrices en V simple, les matrices en V double et les matrices en V multiple. Les matrices en V simple et double, comme leur nom l'indique, ont respectivement une ou deux rainures, et sont couramment utilisées dans les presses plieuses à commande numérique.

Ils offrent une plus grande précision grâce à leur référence fixe, également connue sous le nom de matrices concentriques, et peuvent être interchangés. Les matrices multi-V ont généralement plusieurs rainures de différentes tailles sur les quatre côtés, ce qui permet de plier des tôles de différentes épaisseurs.

Avec les progrès constants de la société et l'augmentation de la demande de produits, les exigences relatives aux produits pliés et à leurs matériaux augmentent également. Les outillages des presses plieuses continuent d'évoluer avec l'introduction de matrices inférieures encastrées, de matrices inférieures sans marquage et de matrices inférieures à ouverture réglable, toutes largement utilisées dans diverses industries.

A CNC La presse plieuse est un dispositif mécanique conçu pour le traitement des matériaux métalliques. Le pliage des métaux permet d'obtenir des formes et des angles complexes. Pour obtenir différentes formes de pliage, il faut choisir la matrice ou l'outillage adéquat.

Nous aborderons ici la sélection en fonction des matériaux d'outillage, de la structure et des exigences de forme.

Tout d'abord, le matériau de l'outil joue un rôle crucial dans la sélection. Les matériaux les plus courants sont l'acier rapide, l'acier allié et le carbure de tungstène. Chaque matériau possède ses propres caractéristiques et applications.

Par exemple, les outils en acier rapide présentent une dureté et une résistance à l'usure élevées, ce qui les rend idéaux pour le traitement de petites quantités de métal. L'acier à outils allié convient aux lots moyens en raison de sa dureté et de sa résistance à l'usure remarquables. En revanche, le carbure de tungstène, avec sa dureté et sa résistance à l'usure extrêmes, est parfait pour les opérations à grande échelle.

Il convient donc de choisir le matériau d'outillage en fonction des exigences de production et de la taille des lots.

Deuxièmement, la structure de l'outillage est un autre facteur essentiel à prendre en considération. Commune Presse CNC Les structures des outils de freinage comprennent les matrices en V simple, les matrices en V multiple et les matrices en U. Les matrices en V simple, avec leur surface de contact plus petite, sont utilisées pour des angles et des rayons de courbure plus petits, et s'adaptent aux métaux plus minces.

Les matrices Multi-V permettent d'obtenir des angles et des rayons plus larges avec une zone de contact plus étendue, ce qui les rend adaptées aux matériaux plus épais. Les filières en U, conçues pour des matériaux plus formes complexes avec des rayons de courbure plus grands et une surface de contact importante, conviennent mieux aux matériaux très épais.

Par conséquent, lors du choix de la structure de l'outil, il convient de tenir compte des exigences du traitement et de l'épaisseur du métal.

En outre, la forme de l'outillage est essentielle. Différentes formes d'outils correspondent à différentes formes de cintrage. Les formes les plus courantes sont les matrices à angle droit et les matrices à rayon. Les matrices à angle droit sont précises dans le traitement des courbes à angle droit, tandis que les matrices à rayon facilitent l'exécution de diverses formes courbes. La forme de l'outil doit donc être choisie en fonction des exigences de traitement et des formes de métal.

En outre, il faut tenir compte de la précision et de la résistance à l'usure de l'outillage. La précision fait référence à l'exactitude des dimensions et à la forme pendant le traitement. Une plus grande précision se traduit par une meilleure qualité et une plus grande exactitude.

La résistance à l'usure signifie la durabilité de l'outil et sa capacité à résister à l'usure lors d'une utilisation prolongée. Une résistance à l'usure supérieure peut prolonger la durée de vie de l'outil et réduire les coûts de production. Lors du choix de l'outil, il convient de tenir compte à la fois des besoins en matière de précision et de résistance à l'usure.

En conclusion, la sélection appropriée de l'outillage doit tenir compte des exigences en matière de matériaux, de structure et de forme.

Il faut s'aligner sur les besoins de production et la taille des lots lors du choix des matériaux, et aligner la structure et la forme de l'outil sur les exigences de traitement et l'épaisseur du métal. En outre, la précision et la résistance à l'usure sont essentielles. En considérant ces facteurs de manière globale, il est possible de sélectionner l'outillage adéquat pour obtenir une qualité de traitement et une efficacité supérieures.

Les dommages causés à l'outillage de la presse plieuse à commande numérique se traduisent par des fissures, des cassures et des déformations. Pour résoudre ce problème, il est essentiel de tenir compte de la conception, du processus de fabrication et de l'utilisation de l'outillage.

Tout d'abord, il est important de vérifier si le matériau utilisé pour la fabrication de l'outillage est approprié et si le processus de traitement thermique correspondant est raisonnable.

En règle générale, le processus de traitement thermique du matériau de l'outillage influe considérablement sur sa durabilité.

Si la température de trempe de l'outil est trop élevée, ou si la méthode et la durée de trempe sont inappropriées, et si la fréquence, la température et le choix de la fente du coude sont inadéquats, l'outil risque d'être endommagé après son entrée dans la production de cintrage.

Si la taille ou la profondeur du trou de dégagement est insuffisante, il peut en résulter un blocage et des dommages. Une force de ressort insuffisante ou des jeux de hauteurs inégalement adaptés peuvent entraîner la rupture du ressort, le basculement, le chevauchement des gâches et l'endommagement des pièces.

Une mauvaise fixation du poinçon ou une résistance insuffisante de la vis peut entraîner la chute ou la rupture du poinçon.

Lors de l'utilisation de l'outillage de la presse plieuse, des erreurs de positionnement et d'orientation des pièces ou une mauvaise fixation des boulons peuvent se produire. Si la hauteur de travail est réglée trop bas, si la lubrification des colonnes de guidage est insuffisante, s'il y a des dysfonctionnements dans l'équipement d'alimentation et des anomalies dans le système d'alimentation de la presse plieuse, cela peut entraîner des erreurs de positionnement, d'orientation ou de fixation des boulons. machine de presseCela peut entraîner des dommages à l'outil.

La poursuite de la production sans résoudre des problèmes tels que l'introduction de corps étrangers dans l'outillage, le chevauchement de pièces ou l'obstruction de déchets peut facilement endommager la plaque de dégagement, le poinçon, le gabarit inférieur et les colonnes de guidage de l'outillage.

Au cours de la processus de pliageSi l'outillage de la presse plieuse ne se ferme pas avec souplesse ou se bloque, la production doit être immédiatement interrompue afin d'identifier la cause du problème et d'y remédier. Dans le cas contraire, le problème risque de s'aggraver et d'endommager l'outil.

Les principales raisons du blocage de l'outil sont un mauvais guidage de l'outil, son inclinaison ou la présence de corps étrangers empêchant l'alignement à plat des gabarits ; une résistance insuffisante de l'outil ou une application inégale de la force entraînant une déformation de l'outil.

Par exemple, si la dureté ou l'épaisseur du siège de l'outil ou du gabarit est trop faible, il peut facilement se déformer en cas d'impact ; un mauvais alignement lors de l'installation de l'outil, un dépassement des tolérances dans le positionnement de l'outil supérieur et inférieur ou une faible précision dans la machine de presse peuvent provoquer des interférences.

Une résistance insuffisante du poinçon ou la proximité entre les grands et les petits poinçons peut entraîner un déséquilibre des forces latérales sur l'outil. Dans de tels cas, il est conseillé d'augmenter la force du poinçon et d'améliorer la protection du guidage de la plaque de décharge.

Le coût de l'outillage pour la production de cintrage est élevé, représentant généralement 1/5 à 1/4 du coût total des pièces fabriquées. Cela s'explique non seulement par la grande complexité de fabrication et le coût de l'outillage, mais aussi par les coûts élevés de réparation et d'affûtage des lames une fois l'outillage mis en production.

Le prix de fabrication initial de l'outillage ne représente qu'environ 40% du coût total de l'outillage. Par conséquent, des réparations d'outils en temps utile et une maintenance préventive peuvent réduire de manière significative les dépenses d'outillage pour la production de cintrage.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.