Comment souder efficacement plusieurs points à la fois, en réduisant à la fois le temps et les matériaux utilisés ? Le soudage par projection, une technique avancée de soudage par résistance, y parvient en concentrant la chaleur et la pression sur des projections prétraitées, ce qui garantit une productivité élevée avec un gauchissement minimal. Cette méthode, particulièrement populaire dans l'industrie automobile, offre l'avantage de soudures précises en plusieurs points, ce qui améliore l'efficacité de l'assemblage. Plongez dans cet article pour comprendre les principes, les types et les avantages du soudage par bossage, et découvrez comment il peut révolutionner vos processus de soudage.

Le soudage par projection est une méthode de soudage efficace qui permet de souder simultanément plusieurs points. Il peut être utilisé comme alternative au soudage à l'arc, brasageet les morsures.

Cette méthode présente l'avantage d'une vitesse de traitement élevée et d'une faible consommation, ne nécessitant qu'une alimentation électrique.

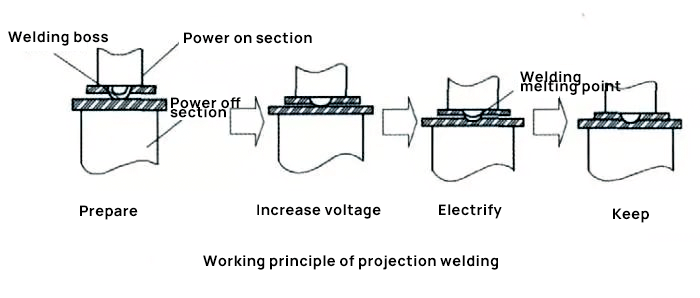

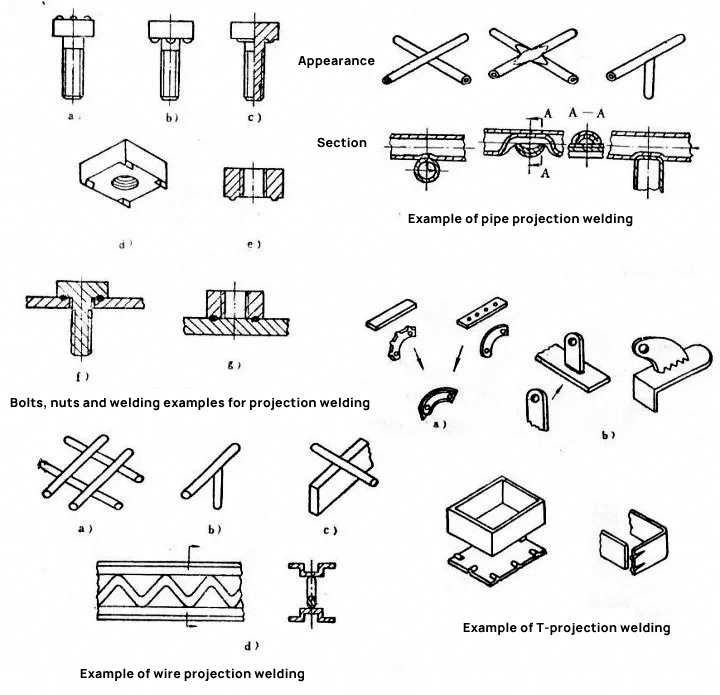

Par rapport au soudage par points, le soudage par bossage se distingue par le traitement préalable de points convexes sur la plaque ou par l'utilisation de profils et de chanfreins qui concentrent le courant sur la plaque. matériel de soudage comme points de contact pendant le soudage.

Au cours de la processus de soudageLa pression et la densité de courant par unité de surface augmentent au contact des points convexes, ce qui permet d'éliminer le film d'oxyde à la surface de la plaque, de concentrer la chaleur, de réduire la déviation et de diminuer l'entraxe dans le soudage par points. Cela permet d'effectuer un soudage convexe multipoint en une seule fois, d'améliorer la productivité et de réduire la déformation du joint.

Dans la fabrication des carrosseries automobiles, les écrous à souder par projection (écrous à bosses) sont généralement soudés sur des plaques minces, ce qui facilite l'assemblage en ne nécessitant qu'une seule pièce. serrage des boulonsce qui améliore l'efficacité de l'assemblage.

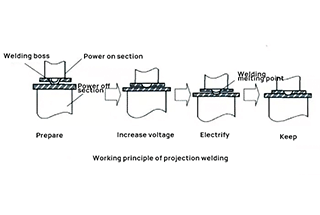

Le soudage par projection est un soudage par résistance technique dans laquelle une ou plusieurs projections en relief sont prétraitées sur la surface d'une pièce afin d'entrer en contact avec la surface d'une autre pièce. Un courant électrique est ensuite appliqué, ce qui a pour effet de chauffer les saillies et de les faire s'effondrer, formant ainsi une pièce de métal. joint soudé.

Le soudage par projection est une variante du soudage par points.

Il est principalement utilisé pour soudage de l'acier à faible teneur en carbone et les pièces embouties en acier faiblement allié. L'épaisseur idéale pour le soudage par bossage d'une plaque se situe entre 0,5 et 4 mm, tandis que le soudage par points est recommandé pour les épaisseurs inférieures à 0,25 mm.

Avec la croissance de l'industrie automobile, le soudage par projection, avec sa productivité élevée, est devenu largement utilisé dans la production de composants automobiles.

Le soudage par projection peut être classé en plusieurs types, notamment le soudage par projection à point unique, le soudage par projection à points multiples, le soudage par anneau, le soudage en forme de T, le soudage par projection de rouleaux et le soudage par croisement de fils.

Le soudage par projection est une méthode de soudage par résistance qui consiste à préparer un ou plusieurs points de départ convexes sur la surface d'une pièce pour qu'ils entrent en contact avec la surface d'une autre pièce. Les pièces sont ensuite mises sous pression et chauffées par l'électricité, ce qui provoque l'effondrement des points convexes et la formation d'une joint soudé.

La formation du joint à bosses est similaire à la soudure par points et à la soudure à l'arc. soudage des joints et peut être divisé en trois étapes : préchargement, chauffage électrique et cristallisation par refroidissement.

Sous l'influence de la pression de l'électrode, la surface de liaison entre la saillie et la plaque de fond se dilate, ce qui stabilise la zone conductrice de l'électrode. zone de soudure et en brisant le film d'oxyde sur la surface de collage, ce qui permet d'obtenir une connexion physique solide.

Les processus de soudage se compose de deux étapes : l'étape de broyage et l'étape de nucléation.

Après le broyage de la projection et le collage des deux plaques, une grande surface de chauffe est formée.

Au fur et à mesure que le chauffage progresse, la fusion des points de contact individuels s'étend, ce qui entraîne la formation d'un noyau de fusion et d'une zone plastique de taille suffisante.

Le processus de nucléation est similaire au processus de soudage par nucléation après l'arrêt du courant de nucléation.

Courant de soudage : La quantité de courant nécessaire pour chaque point de soudure dans le soudage par bossage est inférieure à la quantité nécessaire pour le soudage par points du même point. Le courant maximal est celui qui ne provoque pas d'extrusion excessive de métal sous une pression appropriée de l'électrode. Le courant minimum est celui qui peut faire fondre la saillie avant qu'elle ne soit complètement écrasée. Le choix du courant de soudage est principalement basé sur le matériau et l'épaisseur de la pièce. Dans le cas d'un soudage par projection multipoint, le courant de soudage total est la somme des courants requis par chaque projection.

Pression de l'électrode : La pression exercée par l'électrode doit provoquer l'effondrement des projections lorsqu'elles atteignent le point d'ancrage de l'électrode. température de soudage et assurer un ajustement serré entre les deux pièces. Si la pression de l'électrode est trop élevée, les projections s'affaisseront prématurément, ce qui réduira l'efficacité du soudage par projection et affaiblira la résistance du joint en raison de la diminution de la densité du courant. À l'inverse, une pression trop faible peut entraîner des projections excessives. La taille de la pression de l'électrode affecte à la fois l'absorption et la dissipation de la chaleur. La pression de l'électrode doit être déterminée en fonction du matériau et de l'épaisseur de la pièce. Elle peut généralement être calculée comme étant 1,5 fois la somme de tous les points, à condition que la réduction de la projection ne soit pas supérieure à 10% lorsque l'alimentation est coupée.

Point de défaillance de la pression de l'électrode : Le point de rupture de la pression de l'électrode se situe entre 500 et 800 N pour une épaisseur de plaque de 1 mm et entre 5000 et 6000 N pour une épaisseur de 5 mm.

Puissance de soudage A l'heure : Il s'agit du temps pendant lequel la puissance de soudage est appliquée à un point. Le temps d'activation de la puissance de soudage pour le soudage par bossage est plus long que pour le soudage par points. Pour raccourcir le temps de mise sous tension, il convient d'augmenter le courant de soudage, mais un courant excessif peut provoquer une surchauffe et des éclaboussures. Pour un matériau et une épaisseur de pièce donnés, le temps de mise sous tension du soudage doit être déterminé en fonction du courant de soudage et de la rigidité de la projection. En règle générale, le temps de mise sous tension pour le soudage par point unique est compris entre 0,5 et 2,5 secondes. Pour les pièces d'une épaisseur supérieure à 3 mm, des temps de mise sous tension multiples, tels que 3 à 5 fois, chacun d'une durée de 0,04 à 0,8 seconde, avec des périodes intermittentes de 0,06 à 0,2 seconde, peuvent être utilisés pour éviter la surchauffe des points individuels.

Puissance de soudage : La puissance électrique nécessaire pour souder chaque point varie en fonction de l'épaisseur de la pièce. Pour une pièce de 1 mm d'épaisseur, la puissance nécessaire se situe entre 40 et 50 KW, et pour une pièce de 3 mm d'épaisseur, la puissance nécessaire se situe entre 80 et 100 kW. Lors du soudage de pièces de même métal, la saillie doit être poinçonnée sur la pièce la plus épaisse. Lorsque le soudage de différents métauxLa saillie doit être poinçonnée sur la pièce ayant une conductivité plus élevée afin d'obtenir un équilibre thermique entre les deux pièces.

Avantages du soudage par projection :

Inconvénients du soudage par projection :