Vous êtes-vous déjà demandé pourquoi un composant parfaitement usiné se casse soudainement sans prévenir ? Ce mystère est souvent lié aux contraintes résiduelles. Les contraintes résiduelles, qui sont des forces invisibles au sein des matériaux, peuvent avoir une incidence considérable sur les performances et la longévité. Cet article explore les causes, les conséquences et les méthodes de mesure et d'atténuation des contraintes résiduelles, vous donnant ainsi les outils pour comprendre et gérer ces contraintes cachées dans vos projets d'ingénierie. Découvrez comment garantir l'intégrité et la fiabilité de vos composants tout au long de leur cycle de vie.

Commençons par une définition formelle de la contrainte résiduelle :

Les contraintes résiduelles font référence à l'impact et à l'influence de divers facteurs dans le processus de fabrication. Lorsque ces facteurs sont éliminés et que le composant ne peut pas perdre complètement les effets et les influences, l'impact et l'influence restants sont connus sous le nom de contraintes résiduelles.

Encore un peu confus ? Simplifions les choses.

Prenons l'exemple d'une personne qui était maigre et qui a acheté des jeans de taille L. Au bout d'un an, elle prend de l'embonpoint. Au bout d'un an, cette personne prend de l'embonpoint. Lorsqu'elle portera à nouveau le jean, elle aura l'impression que le pantalon est trop serré car elle a pris du poids alors que le jean n'a pas changé.

À ce stade, il existe une forte force entre le corps et le pantalon, et si la force est trop forte, il est facile de déchirer le pantalon. Cette force destructrice est un exemple de contrainte résiduelle.

D'un point de vue énergétique, lorsqu'une force extérieure provoque une déformation plastique de l'objet, elle crée une déformation interne qui accumule de l'énergie. Lorsque la force extérieure est supprimée, l'énergie accumulée par les déformations irrégulières est perdue. stress interne est diffusée.

Si l'objet n'est pas très fragile, il se déformera lentement, mais si la fragilité est élevée, des fissures se formeront.

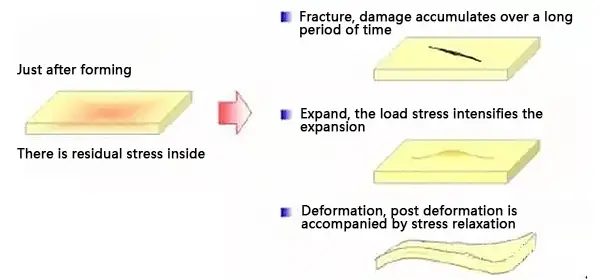

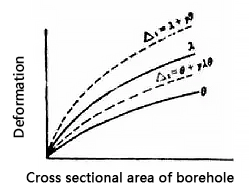

Fig. 1 Effet de la contrainte résiduelle

Les contraintes résiduelles sont un problème courant dans la fabrication mécanique et se produisent dans presque tous les processus.

Cependant, les causes profondes des contraintes résiduelles peuvent être classées en trois catégories principales :

La catégorisation des contraintes résiduelles montre clairement qu'elles peuvent entraîner une déformation lente et modifier la taille de l'objet. Il peut en résulter une taille non conforme des pièces usinées, une perte de précision de l'instrument et des fissures, voire des ruptures, dans les pièces coulées ou forgées.

En outre, les contraintes résiduelles ont un impact significatif sur la qualité de l'eau. résistance à la fatigueL'objectif est d'améliorer la résistance à la corrosion sous contrainte, la stabilité dimensionnelle et la durée de vie de l'objet.

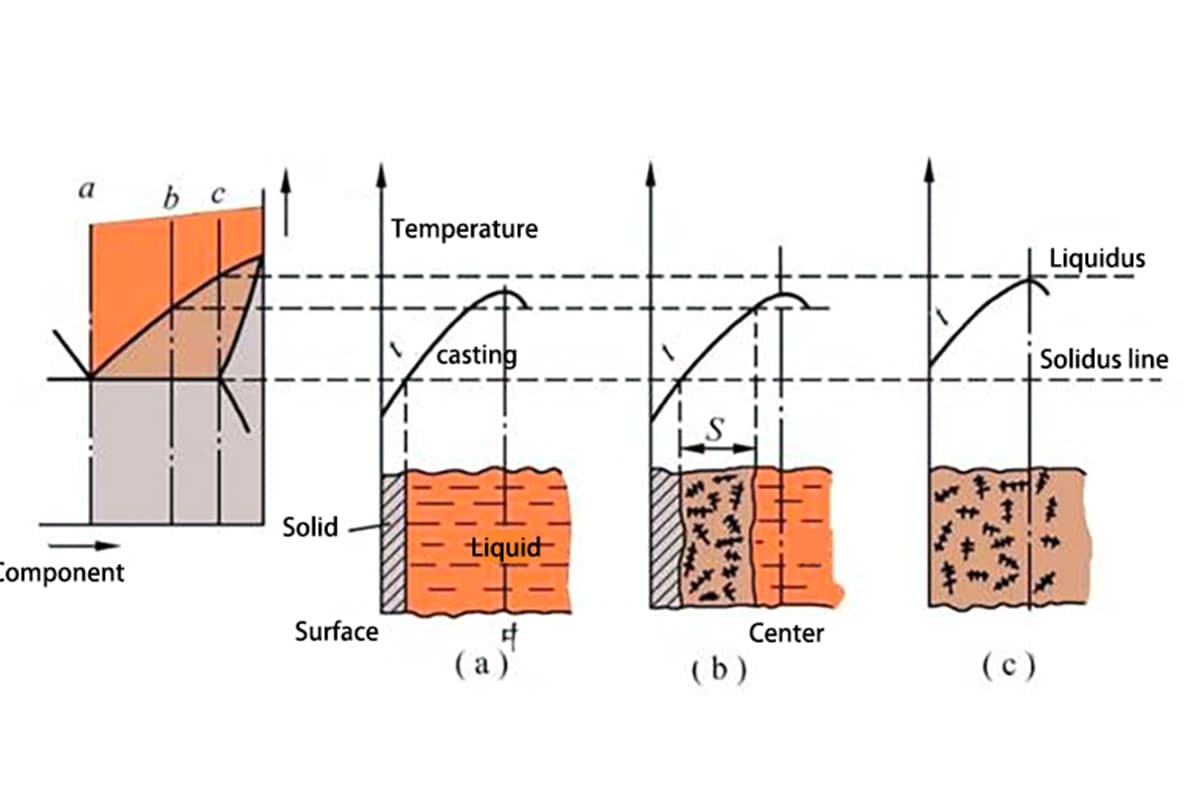

Au cours du processus de refroidissement, une contrainte thermique résiduelle peut être générée en raison d'un refroidissement inégal causé par des processus inadéquats, entraînant des fractures de la coulée.

Fig. 2 fracture de la coulée pendant le refroidissement

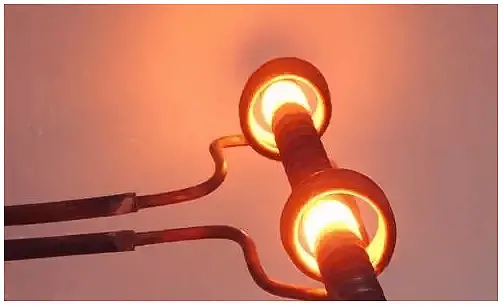

Pendant le traitement thermique processus de trempeLe matériau est susceptible de se fracturer en raison de la transformation martensitique de l'austénite sous-refroidie.

Fig. 3 Rupture du métal pendant la trempe

Les méthodes de mesure des contraintes résiduelles peuvent être classées en trois catégories : les méthodes mécaniques, les méthodes chimiques et les méthodes à rayons X.

La méthode mécanique la plus utilisée est le forage également connue sous le nom de méthode des trous borgnes.

Fig. 4 Schéma de la méthode de forage

Figure 5 Méthode de forage

Au cours de la méthode de perçage, une section d'une barre ou d'un tuyau de trois fois son diamètre est découpée dans l'objet. Un trou est percé au centre, puis une fine couche de métal est retirée de l'intérieur à l'aide d'une tige de forage ou d'un foret, chaque retrait représentant environ 5% de la surface de la section transversale.

Après le prélèvement, l'allongement de la longueur et du diamètre de l'échantillon est mesuré. Une courbe de relation entre ces valeurs et la surface de la section du trou est créée, et la dérivée de n'importe quel point de la courbe est calculée pour déterminer le taux de changement de l'allongement et de la section du trou. La valeur de la contrainte résiduelle peut alors être obtenue en utilisant la formule de contrainte appropriée.

La méthode chimique repose sur deux concepts.

L'un des concepts consiste à immerger l'échantillon dans une solution appropriée et à mesurer le temps écoulé entre le début de la corrosion et l'apparition de fissures, puis à déterminer la contrainte résiduelle en fonction de ce temps. Les solutions utilisées peuvent comprendre du mercure et des sels contenant du mercure pour le bronze à l'étain et des bases faibles et des nitrates pour l'acier.

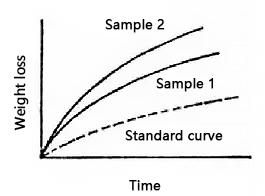

Le deuxième concept de la méthode chimique consiste à immerger l'échantillon dans une solution appropriée et à le peser régulièrement. Ce processus crée une courbe de réduction du poids en fonction du temps, qui peut ensuite être comparée à une courbe standard pour déterminer la contrainte résiduelle. Plus la position de la courbe est élevée, plus la contrainte résiduelle est importante.

Fig. 7 Courbe de pesée de la méthode chimique

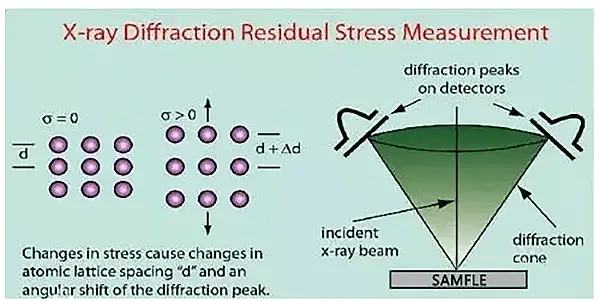

La méthode des rayons X consiste à faire pénétrer des rayons X dans des pièces métalliques. La méthode Laue permet de déterminer qualitativement les contraintes résiduelles en analysant les changements de forme des taches provoqués par l'interférence des rayons X.

Figure 8 : principe de la méthode des rayons X

En l'absence de contrainte résiduelle, les motifs d'interférence apparaissent sous forme de points. En revanche, en présence de contraintes résiduelles, les figures d'interférence s'allongent et prennent la forme d'une "étoile".

(a) Pas de contrainte résiduelle (b) Il existe une contrainte résiduelle

Fig. 9 : Résultats des mesures de la méthode Laue

La méthode Debye permet de quantifier les contraintes résiduelles en analysant la position, la largeur et l'intensité des lignes de diffraction sur le diagramme de Debye.

(a) méthode de transmission (b) réflexion arrière méthode

Fig. 10 Schéma de la méthode Debye

Les méthodes mécaniques et chimiques sont considérées comme des méthodes d'essai destructives, car elles nécessitent le prélèvement d'un échantillon local de l'objet testé et entraînent des dommages irréversibles. En revanche, la méthode des rayons X est une méthode d'essai non destructive qui préserve l'intégrité de l'objet.

La méthode mécanique est particulièrement adaptée aux objets en forme de barre ou de tube et permet de déterminer avec précision l'importance et la répartition des contraintes résiduelles. En revanche, la méthode chimique, qui convient aux objets de type fil et feuille, ne fournit qu'un jugement qualitatif et il est difficile de procéder à une détermination quantitative.

Bien que la méthode des rayons X soit non destructive, elle n'est applicable qu'aux matériaux qui produisent des lignes de diffraction claires et nettes. En outre, sa capacité de projection limitée restreint son utilisation à la détection des contraintes résiduelles à proximité de la surface de l'objet.

En raison des dangers potentiels associés aux contraintes résiduelles, il est essentiel de disposer de méthodes efficaces pour les éliminer. Il existe quatre méthodes d'élimination couramment utilisées : le traitement thermique, la pressurisation sous charge statique, la réduction des contraintes dues aux vibrations et le traitement mécanique.

Le traitement thermique est une méthode qui utilise l'effet de relaxation thermique des contraintes résiduelles pour les réduire ou les éliminer. Cette méthode implique généralement l'utilisation de recuit ou de trempe.

Fig. 11 Traitement de recuit du traitement thermique

La pressurisation sous charge statique consiste à modifier la contrainte résiduelle d'une pièce par déformation plastique, soit à l'échelle totale, soit à l'échelle partielle, soit même à l'échelle micro.

Par exemple, après le soudage, les grands récipients sous pression peuvent subir un "gonflement", un processus au cours duquel ils sont pressurisés de l'intérieur, ce qui entraîne une légère déformation plastique de la paroi du récipient. joint de soudure et une réduction des contraintes résiduelles de soudage.

Fig. 12 grand réservoir d'huile après gonflement

La réduction des contraintes vibratoires (VSR) est une méthode couramment utilisée pour éliminer les contraintes résiduelles internes dans les matériaux d'ingénierie.

Dans cette méthode, la pièce est soumise à des vibrations, et si la somme de la contrainte interne résiduelle et de la contrainte vibratoire supplémentaire dépasse la limite d'élasticité du matériau, la pièce est soumise à des vibrations. limite d'élasticitéElle entraîne une légère déformation plastique, ce qui a pour effet de détendre et de réduire la contrainte interne du matériau.

Fig. 13 Système VSR quantifiable en fonction de la contrainte

Le traitement mécanique consiste à réduire les contraintes résiduelles par de petites déformations plastiques à la surface d'un objet. Ce résultat peut être obtenu par des méthodes telles que le choc des pièces entre elles, le laminage de la surface, l'emboutissage de la surface, le calibrage de la surface et le pressage fin dans un moule.

Par exemple, le repassage est un exemple de processus qui élimine efficacement les contraintes résiduelles.

Fig. 14 forgeage avec du fer