Pourquoi certains objets métalliques restent-ils brillants et exempts de rouille alors que d'autres perdent rapidement leur éclat ? Le secret réside dans le type de placage utilisé. Cet article explore les différences entre le chromage, le nickelage et le zingage, en expliquant leurs propriétés uniques, leurs applications et leurs coûts. À la fin, vous comprendrez comment chaque type de placage affecte la durabilité, l'apparence et la résistance à la corrosion, ce qui vous aidera à faire des choix éclairés pour vos projets.

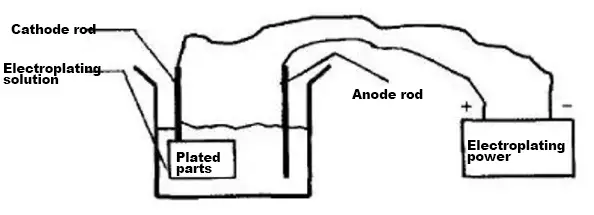

Dans le domaine du design industriel, le procédé de galvanoplastie est fréquemment utilisé. Tout d'abord, il convient de comprendre ce qu'est la galvanoplastie. La galvanoplastie est le processus qui consiste à déposer une fine couche d'autres métaux ou alliages sur la surface de certains métaux en utilisant le principe de l'électrolyse.

Ce procédé utilise l'électrolyse pour fixer un film métallique à la surface du métal ou d'autres matériaux afin d'empêcher l'oxydation du métal (comme la rouille), ce qui améliore la résistance à l'usure, la conductivité, la réflexion de la lumière, la résistance à la corrosion (comme le sulfate de cuivre, etc.), l'esthétique et d'autres fonctions.

Schéma du processus de galvanisation

La galvanoplastie est divisée en procédés spécifiques tels que le cuivre, l'or, l'argent, le chrome, le nickel et le zinc. Dans le domaine du design industriel, la galvanisation, le nickelage et la galvanoplastie sont les principaux procédés de galvanisation. chromage sont les plus utilisées. Il doit y avoir des différences entre ces trois méthodes, n'est-ce pas ?

Définition :

Le zingage, également connu sous le nom de galvanoplastie ou d'électrogalvanisation, est un procédé de traitement de surface qui dépose une fine couche de zinc sur la surface de substrats métalliques, principalement de l'acier ou du fer. Ce processus électrochimique renforce la résistance à la corrosion du substrat, améliore son aspect esthétique et constitue une barrière sacrificielle contre l'oxydation.

Caractéristiques :

Applications :

Le zingage est largement utilisé dans diverses industries en raison de son équilibre entre performance, rentabilité et polyvalence dans la protection des métaux ferreux contre la corrosion dans des environnements modérément agressifs.

Zinc blanc

Couleur zinc

Définition :

Le nickelage est un procédé sophistiqué de traitement de surface qui consiste à déposer une couche de nickel sur des substrats métalliques ou non métalliques spécifiques par des méthodes électrochimiques ou de réduction chimique. Cette technique, également connue sous le nom de galvanoplastie lorsqu'elle est réalisée par voie électrolytique, crée une finition durable et esthétique.

Caractéristiques :

Considérations :

Applications :

En tirant parti de sa combinaison unique de propriétés fonctionnelles et esthétiques, le nickelage continue de jouer un rôle crucial dans l'amélioration des performances et de l'apparence d'une large gamme de produits dans de nombreuses industries.

Définition :

Le chrome est un métal dur, lustré, gris acier avec une teinte bleutée, connu pour son excellente résistance à la corrosion et son point de fusion élevé.

Le chromage, également connu sous le nom de chromage ou d'électrodéposition de chrome, est un procédé électrochimique qui dépose une fine couche de chrome sur un substrat, généralement un métal ou certaines matières plastiques, afin d'améliorer ses propriétés de surface.

Caractéristiques : Le chromage se divise en deux catégories principales :

Applications :

Le chromage est largement utilisé dans diverses industries en raison de sa combinaison unique d'attrait esthétique et d'avantages fonctionnels. Cependant, les préoccupations environnementales concernant le chrome hexavalent ont conduit au développement de procédés alternatifs, tels que le chromage trivalent et les revêtements par dépôt physique en phase vapeur (PVD), qui gagnent du terrain dans certaines applications.

Le chromage est principalement utilisé pour renforcer la dureté de la surface, améliorer l'aspect esthétique et offrir une résistance à la corrosion. Le revêtement de chrome présente une excellente stabilité chimique, résistant à la plupart des alcalis, des sulfures, des acides nitriques et des acides organiques. Il peut toutefois être dissous dans l'acide chlorhydrique et l'acide sulfurique chaud. La rétention supérieure de la couleur et les propriétés réfléchissantes du chrome le rendent préférable à l'argent et au nickel pour les applications à long terme. Le processus implique généralement un dépôt électrolytique, où les ions de chrome sont réduits en chrome métallique à la surface du substrat.

Le nickelage offre une combinaison de résistance à l'usure, de protection contre la corrosion et d'amélioration esthétique. Il est généralement appliqué en couches minces (généralement de 5 à 50 μm) par des méthodes de dépôt électrolytique ou chimique. La polyvalence du nickel lui permet d'être utilisé à la fois pour des applications décoratives et fonctionnelles dans diverses industries.

Le zingage, souvent appelé galvanisation, est principalement axé sur la protection contre la corrosion et l'amélioration de l'apparence. La nature sacrificielle du zinc, qui se corrode de préférence pour protéger le métal de base, le rend très efficace pour la prévention de la rouille. Cependant, sa réactivité avec les acides le rend moins résistant à la corrosion que le chrome ou le nickel dans certains environnements. Le zingage est l'option la plus rentable des trois.

En termes de hiérarchie des coûts, le chromage est le plus cher, suivi du nickel, puis du zinc. La méthode de placage influe également sur le coût : le placage suspendu, qui offre une meilleure couverture et une meilleure uniformité, est plus cher que le placage au tonneau, qui est plus économique pour les petites pièces en grandes quantités.

Pour une identification visuelle rapide :

Connaissances étendues :

L'industrie de la galvanoplastie est confrontée à d'importants défis environnementaux, notamment en ce qui concerne la pollution des eaux usées par les métaux lourds. Par conséquent, de nombreux gouvernements ont mis en place des contrôles stricts sur l'expansion des opérations de galvanoplastie, avec une tendance à la réduction et à la consolidation de l'industrie.

En Chine, les principaux procédés de galvanisation sont le zinc (50% de la production totale), le cuivre, le nickel et le chrome (chacun représentant environ 30% de la production restante). Cette répartition reflète à la fois la demande du marché et les considérations environnementales.

Pour des applications spécifiques :

Le choix du type de placage doit tenir compte de facteurs tels que le matériau de base, l'exposition à l'environnement, les exigences fonctionnelles, les contraintes de coût et la conformité aux réglementations.