La découpe laser a révolutionné la fabrication, mais saviez-vous que le compresseur d'air joue un rôle crucial dans son succès ? Dans cet article de blog, nous allons nous plonger dans les subtilités du choix du compresseur d'air idéal pour votre découpeur laser. Notre ingénieur mécanicien expert vous guidera à travers les facteurs clés à prendre en compte, afin de garantir des performances optimales et une qualité de découpe irréprochable. Préparez-vous à découvrir les secrets de l'exploitation de la puissance de l'air comprimé dans la découpe laser !

Le choix et la configuration d'un compresseur d'air pour une machine de découpe laser est un processus complexe qui nécessite la prise en compte de multiples facteurs, notamment la pression, le débit et la qualité de l'air. Voici quelques conclusions que nous avons tirées :

Pression requise : Les découpeurs laser nécessitent généralement une pression d'air comprise entre 10 et 16 kilogrammes. La plupart des découpeurs laser utilisent un compresseur d'air à vis avec une pression de 13 à 16 kilogrammes, ce qui indique qu'il s'agit de la demande principale dans cette gamme de pression.

Débit requis : La quantité de gaz utilisée par une découpeuse laser dépend de sa puissance ainsi que du matériau et de l'épaisseur de l'objet à découper. Par exemple, pour une découpeuse laser de 3000 watts, le débit requis du compresseur d'air correspondant peut être déterminé en consultant un tableau des débits ou en s'adressant au fabricant de la découpeuse laser.

Qualité de l'air : Pour garantir la qualité et l'efficacité de la découpe laser, l'air comprimé doit être propre, sec et stable. Par conséquent, outre les exigences de base en matière de pression et de débit, il convient d'accorder une attention particulière à la configuration du dispositif de post-traitement de l'air comprimé, tel que les filtres de canalisation à trois ou quatre étages, les sécheurs réfrigérés et les déshuileurs à haute efficacité. Ces dispositifs peuvent garantir la qualité de l'air et empêcher l'humidité et l'huile d'affecter le miroir de protection de la tête de découpe laser.

Type de compresseur d'air : Le compresseur d'air à vis est recommandé parce qu'il fournit une alimentation en air plus stable, plus intelligente et plus économe en énergie. En outre, le compresseur d'air à vis à aimant permanent et à fréquence variable est également recommandé pour ses caractéristiques d'économie d'énergie.

Importance d'un compresseur d'air spécialisé : Les découpeurs laser peuvent répondre aux exigences de découpe de divers matériaux et formes complexes, et les gaz auxiliaires (tels que l'oxygène, l'azote et l'air comprimé) sont indispensables au processus de découpe. Le choix d'un compresseur d'air adapté à une découpeuse laser est donc essentiel pour améliorer les résultats de la découpe.

En conclusion, lorsque vous choisissez un compresseur d'air pour une découpeuse laser, tenez compte de la pression d'air fournie, du débit et de la qualité de l'air. Le compresseur d'air à vis, en particulier le compresseur d'air à vis à aimant permanent et à fréquence variable, est un bon choix en raison de sa stabilité, de son intelligence et de son efficacité énergétique. Parallèlement, pour garantir la qualité et l'efficacité de la découpe laser, des dispositifs de post-traitement appropriés doivent être configurés pour assurer la propreté et la sécheresse de la source d'air.

La découpe laser est un procédé largement utilisé traitement au laser à l'échelle mondiale. Son utilisation remonte aux années 1970, lorsqu'il a été utilisé pour la première fois à des fins de découpe. L'essor et la popularité de la technologie laser de troisième génération au début du 21e siècle ont rendu la découpe laser de plus en plus populaire dans le traitement de matériaux tels que tôleLes produits de l'UE sont les suivants : le bois, le plastique, le verre, la céramique, les semi-conducteurs, les textiles, le bois et le papier.

Face à la demande croissante, de nombreuses entreprises spécialisées dans les lasers ont mis au point des appareils de haute puissance. découpe au laser à fibre des machines de paiement. Ces machines présentent l'avantage de réduire les coûts de traitement et d'offrir des méthodes de paiement flexibles. Aujourd'hui, transformation de la tôle Les entreprises de transformation des métaux, les fabricants de cuisines et de salles de bains et les entreprises de transformation des pièces automobiles utilisent de plus en plus souvent des machines de découpe au laser, en particulier dans l'industrie de transformation des tôles, où elles ont remplacé les méthodes de transformation traditionnelles.

Les machines de découpe au laser peuvent répondre aux besoins de découpe de différents matériaux et de différents types d'objets. formes complexes. Ils nécessitent des lasers à haute énergie et des gaz auxiliaires pour mener à bien le processus de découpe. Les gaz auxiliaires les plus couramment utilisés pour la découpe au laser sont l'oxygène (O2), l'azote (N2) et l'air comprimé. L'air comprimé est plus facile à obtenir et moins cher que l'oxygène et l'azote, ce qui en fait un choix courant pour la découpe.

La qualité de l'air comprimé a une incidence directe sur la qualité de l'air comprimé. découpe laser des métauxLa stabilité et la taille de la pression du gaz peuvent avoir un impact sur l'effet de coupe. Le compresseur d'air utilisé comme gaz auxiliaire pour la machine de découpe laser doit être sélectionné en fonction de la conception de la tête de découpe laser, de la pression du gaz auxiliaire et de la taille de la buse, afin de s'adapter au mieux à la machine de découpe laser.

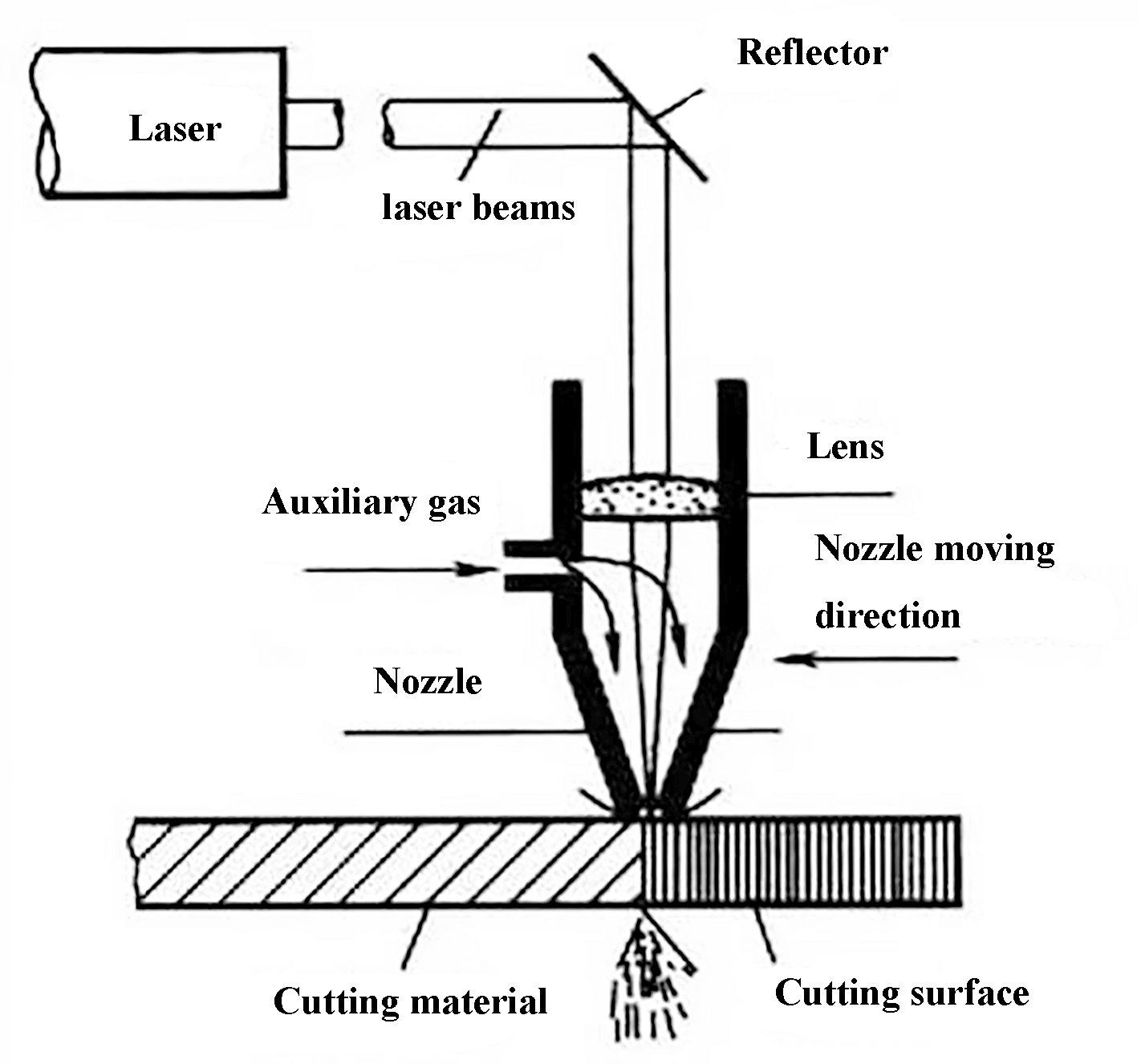

La découpe au laser implique l'utilisation d'un faisceau laser de haute puissance et de haute densité qui est focalisé sur la pièce à usiner, provoquant la fusion, la vaporisation, l'ablation ou l'atteinte du point d'ignition du matériau dans la zone irradiée. Le matériau fondu est ensuite évacué par un flux d'air à grande vitesse, coaxial avec le faisceau, ce qui permet de découper la pièce. La découpe laser est une méthode de découpe thermique.

Fig. 1 Principe de la découpe laser

La découpe laser peut être divisée en découpe par gazéification laser, découpe par fusion laser, découpe par fusion assistée par oxygène laser et découpe par fracture contrôlée.

1) Découpe par gazéification au laser

En utilisant un faisceau laser à haute densité de puissance pour chauffer la pièce, la température augmente rapidement et atteint le point d'ébullition du matériau en très peu de temps. Le matériau commence alors à se vaporiser et à former de la vapeur. Ces vapeurs sont expulsées à grande vitesse, créant une coupure dans le matériau.

La chaleur nécessaire à la gazéification des matériaux est généralement élevée, de sorte que la découpe laser par gazéification nécessite une puissance et une densité de puissance importantes.

Cette méthode de découpe est principalement utilisée pour la découpe de métaux extrêmement fins et de métaux non ferreux.matériaux métalliques tels que le papier, le tissu, le bois, le plastique et le caoutchouc.

Fig. 2 Découpe par gazéification au laser

L'arête de coupe de la gazéification au laser est lisse et sans bavure.

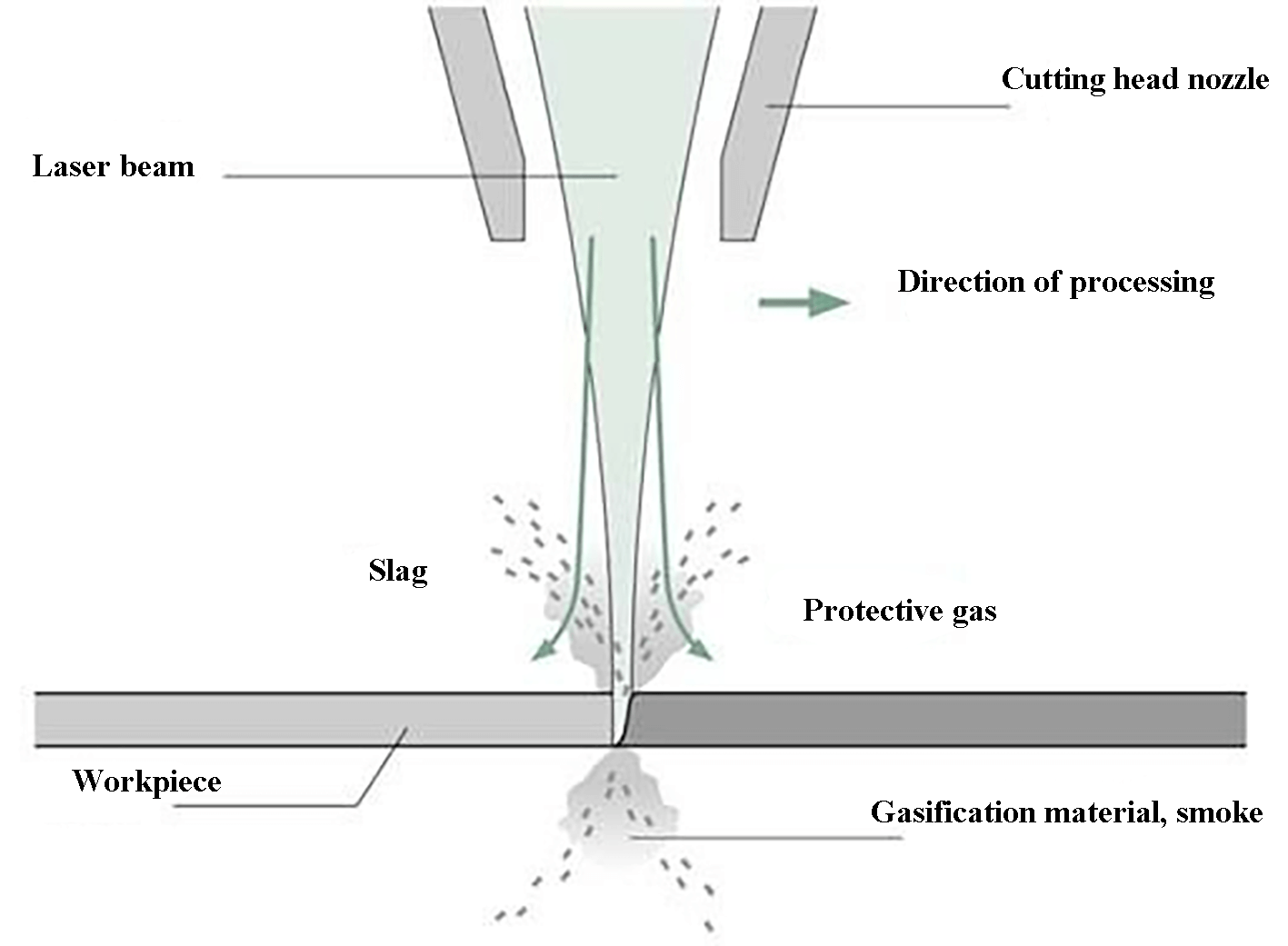

2) Découpe par fusion laser

La découpe par fusion laser consiste à chauffer des matériaux métalliques à l'aide d'un faisceau laser, ce qui les fait fondre, puis à utiliser des gaz inertes à haute pression (tels que N2, Ar et He) expulsés par une buse afin d'éliminer le métal liquide et de former une découpe.

Contrairement à la découpe par gazéification laser, la découpe par fusion laser ne nécessite pas une vaporisation complète du matériau et ne requiert qu'un dixième de l'énergie laser. Lors de la découpe de matériaux en feuilles, la vitesse de découpe influe sur la quantité d'énergie laser perdue lors de la découpe.

Plus la vitesse augmente, plus les faisceaux peuvent atteindre le matériau et augmenter la densité de puissance. Lors de la découpe de plaques épaisses, la vitesse d'élimination de la fonte doit être suffisamment rapide pour éviter que le faisceau laser ne soit réfléchi plusieurs fois dans la découpe, ce qui interromprait le processus de découpe.

Fig. 3 Découpe par fusion laser

La découpe par fusion laser produit un bord rayé sur la coupe.

Cette méthode est principalement utilisée pour couper des matériaux ou des métaux actifs qui ne sont pas sujets à l'oxydation, comme l'acier inoxydable, titane et ses alliages, ainsi que l'aluminium et ses alliages.

Si l'azote est utilisé comme gaz auxiliaire de coupe pour une meilleure qualité, il augmente également le coût par rapport à l'utilisation de l'oxygène comme gaz auxiliaire de coupe.

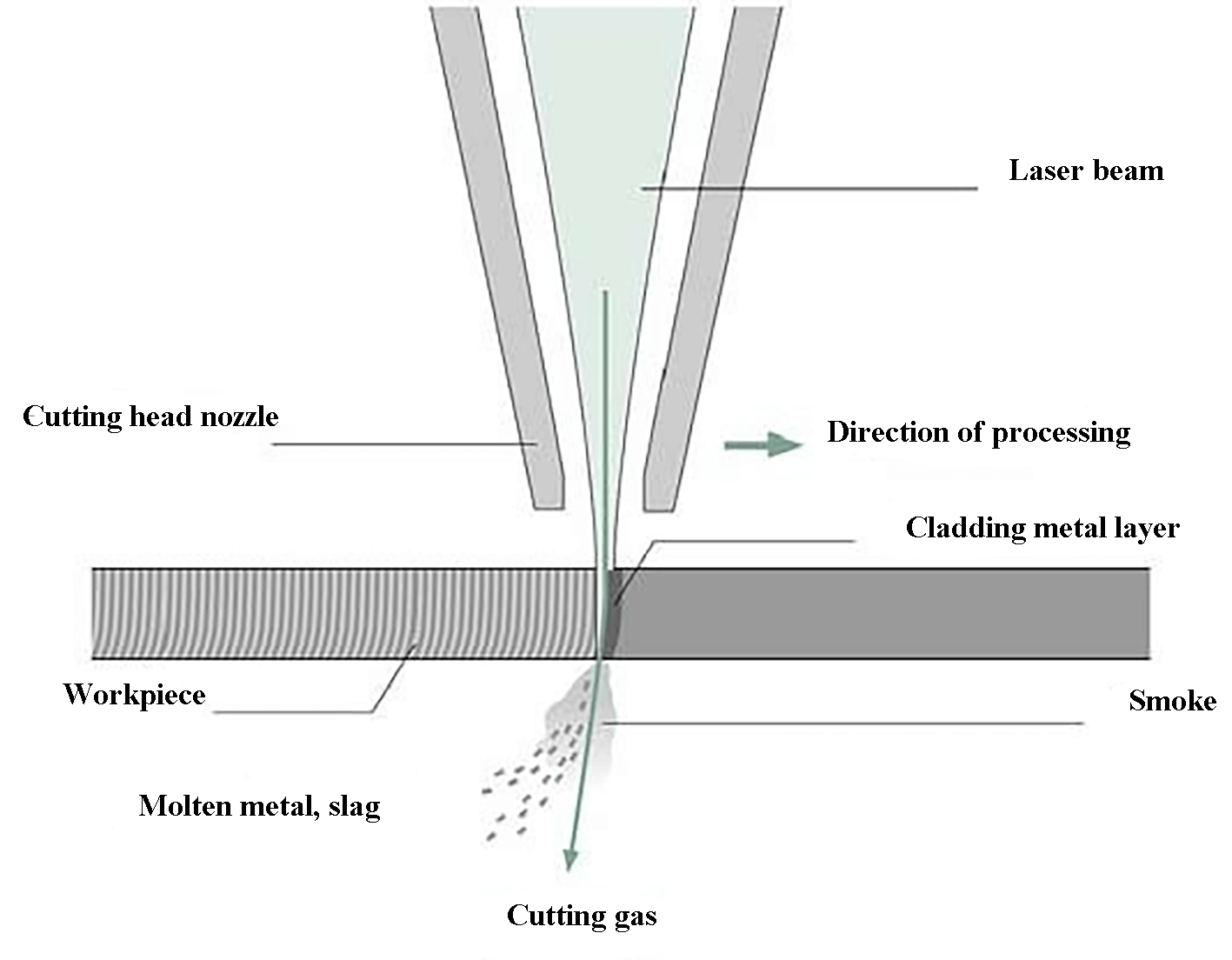

3) Découpe par fusion laser assistée par oxygène

Le principe de la découpe par fusion laser assistée par oxygène est similaire à celui de la découpe oxyacétylénique, le laser servant de source de chaleur de préchauffage et l'oxygène de gaz de découpe auxiliaire.

D'une part, l'oxygène réagit avec le fer qui a été chauffé à environ 1500℃ par le laser, ce qui libère en permanence une grande quantité de chaleur d'oxydation, entraînant l'échauffement et la combustion de l'élément en fer.

D'autre part, les oxydes liquides fondus et les matériaux fondus sont expulsés de la zone de réaction, formant une entaille dans le métal.

Le processus de découpe génère une quantité importante de chaleur due à la réaction d'oxydation, de sorte que l'énergie requise pour la découpe laser à l'oxygène n'est que la moitié de celle requise pour la découpe par fusion.

En outre, la vitesse de coupe est beaucoup plus élevée que celle de la découpe par gazéification laser et de la découpe par fusion laser. La rugosité de l'arête produite par la découpe par fusion assistée par laser oxygène se situe entre celle de la découpe par vaporisation laser et celle de la découpe par fusion laser.

Cette méthode est principalement utilisée pour découper l'acier au carbone et d'autres métaux facilement oxydables. Elle peut également être utilisée pour traiter des matériaux tels que l'acier inoxydable, mais la section coupée sera noire et rugueuse, et le coût sera inférieur à celui du découpage avec un gaz inerte.

4) Coupe à fracture contrôlée

La découpe par fracture contrôlée par laser est un processus de découpe de matériaux fragiles à l'aide d'un faisceau laser chauffé à grande vitesse et de manière contrôlable.

Le principe de la découpe consiste à chauffer une petite zone du matériau fragile à l'aide d'un faisceau laser, ce qui provoque un gradient thermique et une déformation mécanique importante, entraînant des fissures dans le matériau.

La vitesse de coupe de ce procédé est rapide et ne nécessite qu'une petite quantité de puissance du laserSi la puissance est trop élevée, la surface de la pièce fondra et l'arête de coupe sera endommagée. Les principaux paramètres qui peuvent être contrôlés sont la puissance du laser et la taille du spot.

Par rapport à d'autres méthodes de découpe, la découpe au laser est connue pour sa vitesse de coupe élevée et son excellente qualité. Les principales caractéristiques de la découpe laser sont les suivantes

Tableau 1 Comparaison de la vitesse de coupe dans plusieurs méthodes de coupe

| Méthode de coupe | Découpe au laser | Découpe au plasma | Oxycoupage | Coupe hydraulique |

| Vitesse de coupe | Très rapide | Rapide | Lenteur | Très lent |

Lors de la découpe au laser, le choix du gaz de découpe dépend du matériau à découper. La sélection du gaz de découpe et sa pression ont un impact significatif sur la qualité de la découpe. processus de découpe au laser.

Les gaz auxiliaires couramment utilisés pour la découpe laser sont l'oxygène (O2), l'azote (N2) et l'air comprimé. Dans certains cas, l'argon (Ar) est également utilisé. Le choix du gaz de découpe peut être divisé en gaz haute pression et gaz basse pression en fonction de la pression du gaz.

3.2. Sélection des types de gaz auxiliaires

Les principales fonctions du gaz auxiliaire dans la découpe laser sont les suivantes :

Lors du choix d'une technologie de découpe laser différente, la sélection du gaz auxiliaire peut varier en fonction des différents matériaux de découpe et de la puissance de la machine de découpe laser.

Voici les caractéristiques, les utilisations et les champs d'application des différents gaz auxiliaires :

1) Oxygène

L'oxygène (O2) est principalement utilisé pour la découpe matériaux en acier au carbone. La chaleur générée par la réaction chimique de l'oxygène et du fer favorise la fusion endothermique du métal, ce qui améliore considérablement l'efficacité de la découpe et permet de découper des matériaux plus épais, améliorant ainsi les performances de la machine de découpe laser.

Toutefois, l'utilisation d'oxygène entraîne également la formation d'une pellicule d'oxyde évidente sur le bord de coupe et a un effet de durcissement sur le matériau environnant, ce qui peut affecter le traitement ultérieur. Le bord coupé du matériau a une couleur noire ou jaune foncé.

Les plaques d'acier au carbone sont généralement oxycoupées à basse pression. forage ou la coupe à basse pression.

2) Azote

Lorsque l'azote (N2) est utilisé comme gaz auxiliaire pour le découpage, il forme une atmosphère protectrice autour du métal en fusion pour empêcher l'oxydation et la formation d'un film d'oxyde, réalisant ainsi un découpage non oxydant.

Cependant, comme l'azote ne réagit pas avec les métaux, la capacité de découpe n'est pas aussi bonne que celle de l'oxygène, qui a une chaleur de réaction. En outre, le découpage à l'azote consomme plusieurs fois plus d'azote que le découpage à l'oxygène, ce qui le rend plus coûteux.

La surface de coupe non oxydante présente des propriétés de soudage direct, de revêtement et de forte résistance à la corrosion, et l'extrémité de l'incision est blanche. L'azote est généralement utilisé pour couper l'acier inoxydable, tôle galvaniséeLa perforation à basse pression et le découpage à haute pression permettent de découper des plaques d'aluminium et d'alliage d'aluminium, du laiton et d'autres matériaux.

Il est important de noter que le débit de gaz a un impact significatif sur la coupe lors de l'utilisation de l'azote. Lorsque l'on s'assure de la pression du gaz de coupe, il est nécessaire de s'assurer que le débit de gaz est suffisant.

3) Air comprimé

L'air comprimé, qui peut être facilement obtenu et qui est très bon marché en raison de son alimentation directe par un compresseur d'air, est le choix le plus économique et le plus pratique lorsqu'il n'y a pas d'exigence stricte quant à la couleur de l'incision du matériau.

Bien que l'air ne contienne qu'environ 20% d'oxygène, son efficacité de coupe est inférieure à celle de l'oxycoupage, mais sa capacité de coupe est proche de celle de l'azote, avec une efficacité de coupe légèrement supérieure à celle de l'oxycoupage. La face frontale de découpe à l'air est de couleur jaune.

Comparaison économique de la découpe laser à l'air comprimé et de la découpe laser à l'azote

Actuellement, l'azote liquide sur le marché est d'environ 1400 yuans/tonne,

Le liquide azote pour la découpe au laser a besoin d'un réservoir Dewar, dont la capacité est généralement de 120 kg/canette, et le prix de 1 kg est supérieur à 3 yuans.

Selon 1400 yuan/tonne, le poids spécifique de l'azote à l'état standard est de 1,25 kg/m3.

Par conséquent, la consommation maximale d'azote liquide dans un réservoir Dewar est d'environ 120/1,25 = 96 Nm.3.

Le coût de l'azote par Nm3 est de 168/96 = 1,75 yuan/Nm3

Si le compresseur d'air Baode PM15TK-16 est utilisé pour fournir de l'air comprimé à 16 bars, il peut fournir 1,27 m3 par minute.

La puissance d'entrée à pleine charge de ce type de compresseur d'air est de 13,4 kW.

Si le coût de l'électricité industrielle est de 1,0 yuan/kWh, le coût de l'air par m3 est de 13,4 × 1,0 / (1,27×60) = 0,176 yuan/m3.

Selon la consommation réelle de 0,5 m3 par minute et que la machine de découpe laser fonctionne 8 heures par jour, le coût économisé par la découpe à l'air par rapport à la découpe à l'azote est de : (1,75 - 0,176) × 8 × 60 × 0,5 = 378 yuans.

Si la machine de découpe laser fonctionne 300 jours par an, le coût de la consommation de gaz peut être économisé : 378 x 300 = 113400 yuans,

C'est pourquoi, l'utilisation d'air comprimé au lieu de l'azote est très économique et pratique.

Le coût du gaz économisé en un an est suffisant pour acheter trois compresseurs d'air intégrés de haute qualité.

4) Argon

L'argon est un gaz inerte qui peut empêcher l'oxydation et la corrosion. nitruration Il peut également être utilisé pour le soudage en solution. Cependant, le coût de l'argon est plus élevé que celui de l'azote, ce qui rend son utilisation peu rentable pour la découpe laser en général.

La découpe à l'argon est principalement utilisée pour la découpe du titane et des alliages de titane, et l'extrémité de l'incision est blanche après la découpe.

Il existe plusieurs façons d'évaluer la qualité des arêtes de la découpe laser. Les facteurs visuels tels que la présence de bavures, de dépressions et de grains peuvent être observés sans l'aide d'instruments. En revanche, pour les facteurs plus techniques tels que perpendicularitéPour mesurer l'épaisseur de la peau, la rugosité et la largeur de l'incision, des outils spécialisés sont nécessaires.

En outre, d'autres facteurs tels que le dépôt de matériau, la corrosion, la zone affectée par la chaleur et la déformation jouent également un rôle crucial dans la détermination de la qualité de la découpe au laser. Les problèmes courants qui peuvent conduire à une mauvaise qualité de découpe sont la surchauffe et l'accumulation de scories.

Les performances de la machine de découpe laser, telles que la puissance du laser, la fréquence des impulsions, la vitesse de découpe, la focalisation, la direction de polarisation, la taille de la buse, la pression et le débit du gaz auxiliaire, ont toutes un impact sur l'évaluation de la qualité de la découpe laser.

Fig. 4 Facteurs clés de l'évaluation de la qualité de la découpe laser

1) La surchauffe se produit lorsque la chaleur issue de la fusion de la pièce ne peut pas être efficacement évacuée par le flux d'air à haute pression en raison d'une puissance laser trop élevée ou de trous ou d'une vitesse de coupe trop lents. La solution à ce problème consiste à réduire la puissance du laser et à augmenter le débit de gaz.

Fig. 5 Surbrûlage

2) Les scories adhérentes sont également appelées bavures.

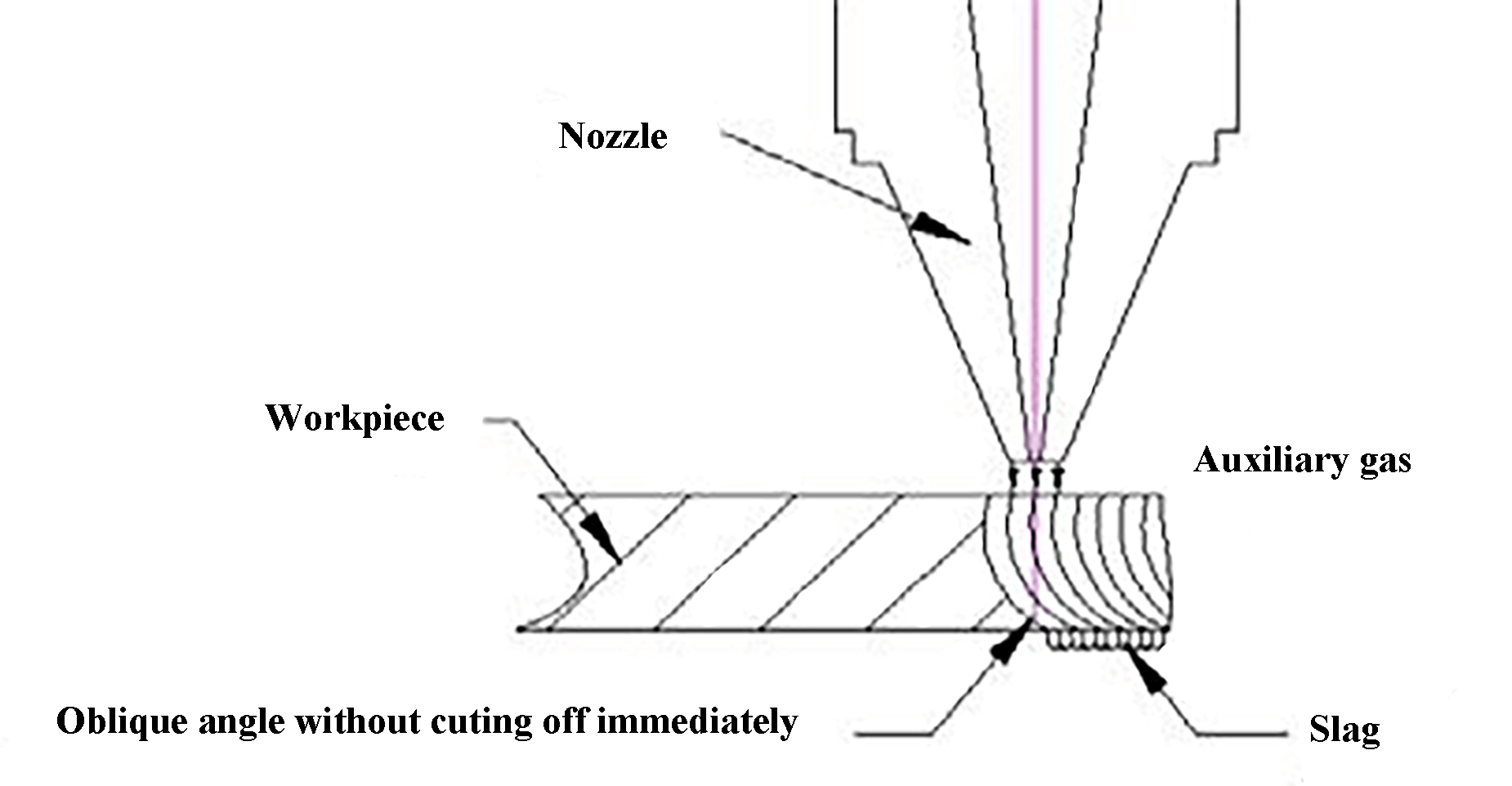

La puissance insuffisante du laser ou la pression insuffisante du gaz auxiliaire, ou une vitesse de coupe excessive, font que le gaz auxiliaire n'est pas en mesure d'éliminer efficacement les matériaux fondus ou vaporisés produits pendant le processus de coupe, ce qui entraîne l'adhésion du laitier au bord inférieur de la surface coupée.

Fig. 6 Scories adhérentes

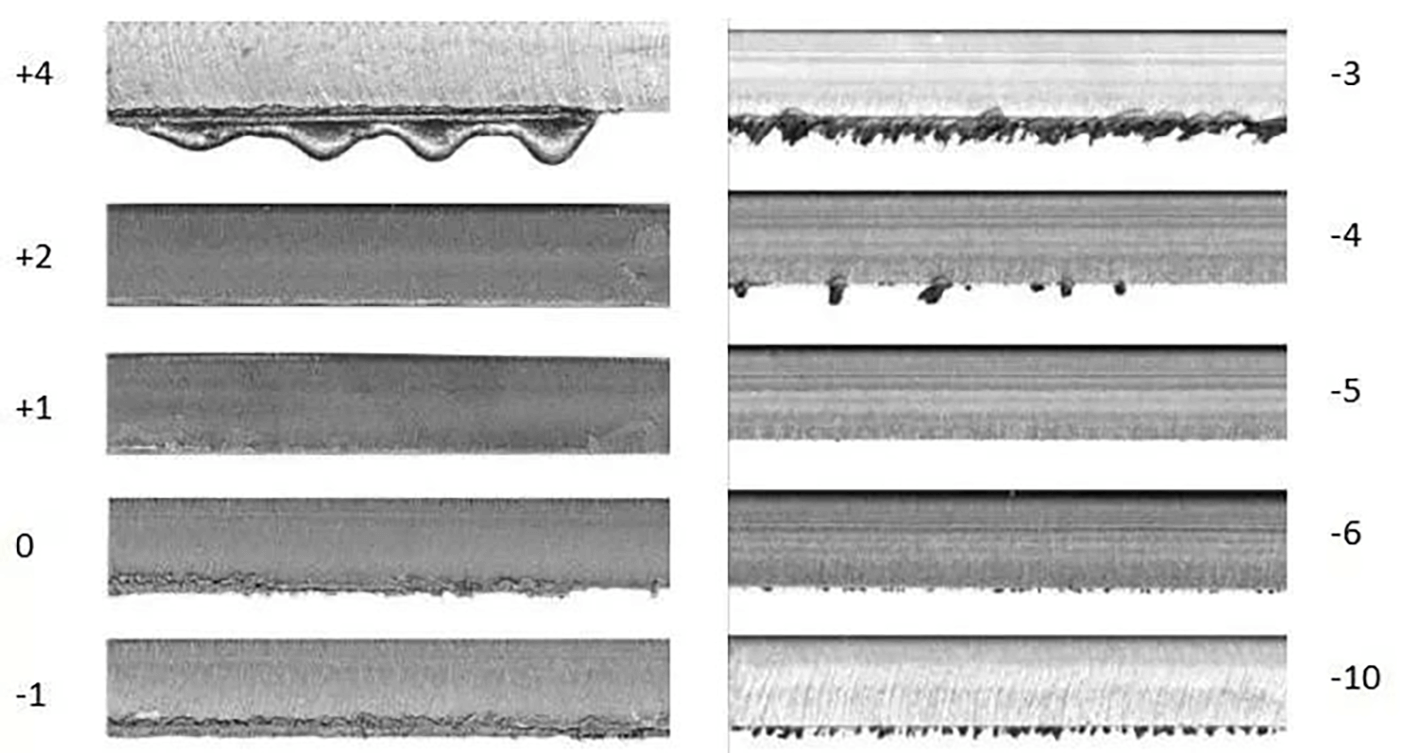

La position du focalisation du faisceau laser a un impact significatif sur la qualité de la découpe. Différentes positions de mise au point doivent être ajustées lors de la découpe de différents matériaux.

Parfois, la présence de bavure de coupe n'est pas due à une pression de gaz auxiliaire inadéquate, mais plutôt à une focalisation trop élevée. L'impact de la position de focalisation du faisceau sur la qualité de la coupe est illustré à la figure 7.

Fig. 7 Influence de la focalisation du faisceau sur l'effet de coupe (acier au carbone : 15 mm, acier inoxydable : 8 mm)

1) La vitesse de coupe est trop rapide

Fig. 8 Effet d'une vitesse de coupe trop rapide

2) Vitesse de coupe trop lente

La position du centre de la buse par rapport au centre du faisceau laser affecte la qualité de la découpe. Lorsque les centres sont mal alignés, le flux d'air à grande vitesse provenant de la buse peut provoquer l'accumulation de matériau en fusion d'un côté, ce qui entraîne la formation de scories et rend la découpe difficile.

Il est important de choisir une taille de buse appropriée.

Lors de la découpe de plaques épaisses, une buse de grande taille est nécessaire pour tenir compte du diamètre important du faisceau laser. Cependant, une grande buse présente également des inconvénients. La faible vitesse d'écoulement de l'air et la capacité réduite de souffler la matière en fusion peuvent entraîner la formation de bavures sur la section de coupe.

En outre, en raison de la grande taille de la buse, les scories et la fumée générées lors de la découpe au laser peuvent être projetées dans la buse, ce qui risque d'endommager la lentille de protection. Pour les machines laser à haute puissance, le faisceau laser réfléchi peut même brûler la tête du laser.

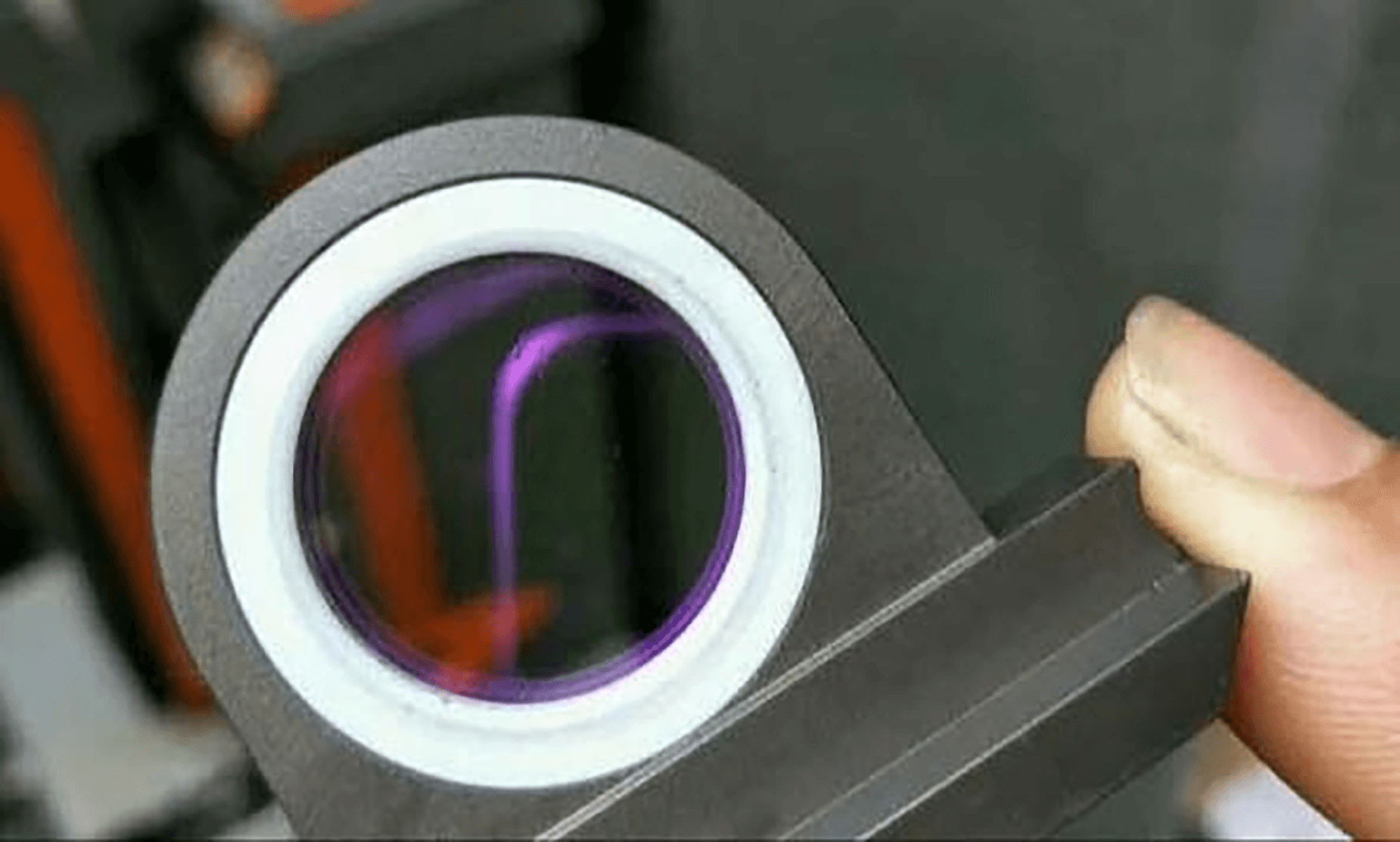

La qualité de l'air comprimé influe grandement sur le résultat de la découpe laser.

L'air comprimé contient souvent du brouillard d'eau et de l'huile qui, s'ils ne sont pas nettoyés, peuvent sérieusement affecter la transmission du faisceau laser à travers le miroir de protection de la tête de découpe laser, entraînant une perte de focalisation, des coupes incomplètes et des déchets.

Dans le cas des machines de découpe laser à très haute puissance, même la plus petite quantité de film d'huile ou de brouillard d'eau sur la surface du miroir ou de la buse peut entraîner une émission laser à haute énergie susceptible de brûler la tête du laser.

Le prix de la tête laser d'une machine de découpe laser à très haute puissance (plus de 12 000 W) est supérieur à 20 000 euros.

Cependant, de nombreux fournisseurs de compresseurs d'air ne sont pas en mesure d'éliminer efficacement l'huile et l'humidité de l'air comprimé.

Par conséquent, la plupart des utilisateurs de machines de découpe laser à ultra-haute puissance hésitent à utiliser l'air comprimé comme gaz auxiliaire en raison des risques potentiels.

Les figures 9 et 10 illustrent la différence entre les lentilles non contaminées et les lentilles contaminées, respectivement.

Fig. 9 Lentilles non contaminées

Fig. 10 Lentilles contaminées

Lors du choix d'un compresseur d'air pour une machine de découpe laser, il est nécessaire de tenir compte de la puissance du laser, du type de gaz auxiliaire, de la pression et du débit.

Ceci est basé sur les résultats de nombreuses pratiques qui démontrent que ces facteurs ont un impact important sur l'épaisseur et l'efficacité de la découpe laser des métaux.

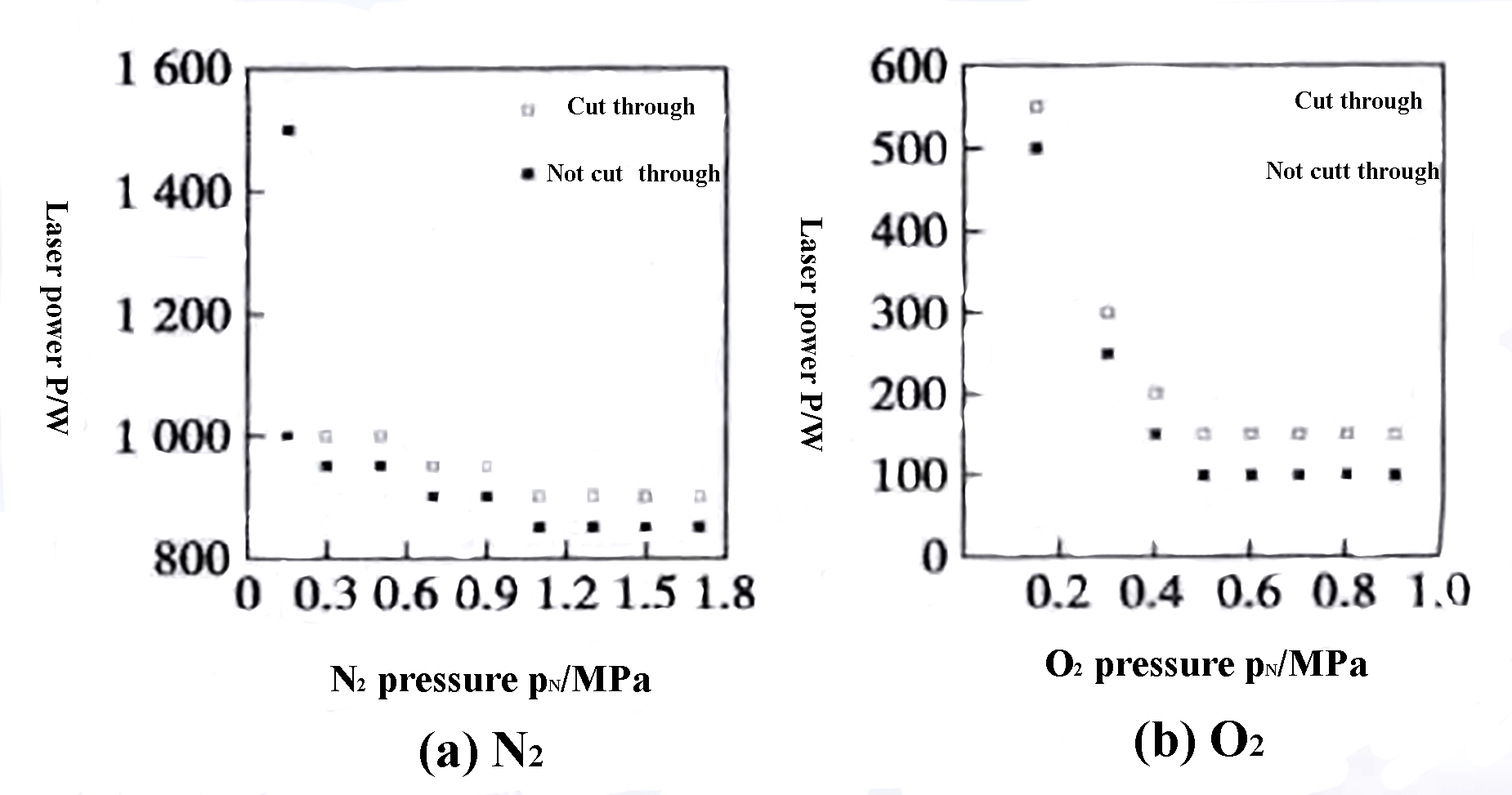

L'influence de la puissance du laser et de la pression du gaz auxiliaire sur la capacité de découpe au laser est illustrée à la figure 9, conformément à l'expérience 4 d'une étude de recherche sur la découpe au laser menée par l'université de Tsinghua. La vitesse de coupe était de 3 m/min, avec un diamètre de spot de 0,16 mm, une forme de buse conique, un diamètre de fond de buse de 1,5 mm et une distance de 1 mm entre la buse et la pièce à découper.

Fig. 11 Influence de la puissance du laser et de la pression du gaz auxiliaire sur la capacité de découpe du laser

Comme le montre la figure 11 (a), on peut observer que, pour un matériau à faible teneur en carbone de 2 mm d'épaisseur, la température de l'eau est inférieure à celle de l'air ambiant. tôle d'acierSi la puissance du laser est inférieure à 860 W, la pièce ne peut pas être découpée, quelle que soit l'augmentation de la pression du gaz auxiliaire, l'azote. En effet, l'énergie fournie par le laser n'est pas suffisante pour pénétrer dans la pièce.

En revanche, si la puissance du laser est suffisante pour pénétrer dans la pièce, plus la puissance du laser est élevée, plus la pression du gaz auxiliaire nécessaire est faible.

La figure 11 (b) montre que lorsque l'oxygène est utilisé pour découper la même épaisseur de plaque d'acier à faible teneur en carbone, l'influence de l'énergie du laser et de la pression du gaz auxiliaire sur la capacité de découpe est comparable à celle de la découpe à l'azote. Toutefois, la puissance du laser et la pression du gaz auxiliaire nécessaires à la découpe sont considérablement réduites.

En effet, l'oxygène réagit avec le fer pendant le processus de découpe, libérant une puissance laser environ quatre fois supérieure. C'est pourquoi les machines de découpe laser générales de puissance moyenne ont tendance à préférer la découpe à l'oxygène lorsqu'il s'agit de découper des plaques d'acier à faible teneur en carbone d'une épaisseur de 2 mm ou plus.

Lors de la découpe de plaques d'acier au carbone avec de l'air comprimé, l'air contient environ 20% d'oxygène. Cette partie de l'oxygène réagit également avec l'élément de fer et libère de la chaleur pendant le processus de découpe, ce qui fait que l'efficacité de la découpe de plaques d'acier au carbone avec de l'air comprimé est légèrement plus élevée qu'avec de l'azote.

En outre, la capacité de coupe des machines de découpe laser varie d'un fabricant à l'autre en raison des différences de laser et de technologie, et cet article fait référence aux données publiques de plusieurs fabricants représentatifs à des fins de comparaison.

Tableau 2 Épaisseur de coupe maximale de la machine de découpe laser de Han, en mm

Utilisation Laser à fibre IPG

| Matériau | 1000W | 1500W | 2000W | 2500W | 3000W | 4000W |

| Acier à faible teneur en carbone | 10 | 12 | 16 | 20 | 22 | 25 |

| Acier inoxydable | 4 | 5 | 6 | 8 | 12 | 16 |

| Alliage d'aluminium | 4 | 5 | 6 | 8 | 12 | 16 |

| Alliage de cuivre | 2 | 3 | 4 | 5 | 6 | 8 |

Tableau 3 Épaisseur de coupe maximale de la machine de découpe laser HG, en mm

Laser à fibre de la série Marvel

| Matériau | 3300W | 4200W | 6000W | 8000W | 10000W | 12000W |

| Acier à faible teneur en carbone | 20 | 20 | 22 | 25 | 25 | 25 |

| Acier inoxydable | 10 | 12 | 20 | 25 | 30 | 40 |

| Alliage d'aluminium | 10 | 12 | 20 | 25 | 30 | 30 |

| Laiton | 6 | 8 | 12 | 14 | 16 | 20 |

Tableau 4 Épaisseur de coupe maximale de Laser Bystronic machine de coupe, mm

| Matériau | 500W | 1000W | 2000W | 3000W |

| Acier à faible teneur en carbone | 6 | 10 | 16 | 20 |

| Acier inoxydable | 3 | 5 | 8 | 10 |

| Alliage d'aluminium | 2 | 3 | 5 | 8 |

| Laiton | 2 | 3 | 5 | 8 |

En raison de la réduction des coûts des lasers, le coût global des machines de découpe au laser a considérablement diminué. Actuellement, la majorité des utilisateurs de traitement des métaux achètent des machines de découpe laser d'une puissance de 3 000 à 4 000 W.

Toutefois, un petit nombre d'utilisateurs de l'industrie métallurgique dans l'Union européenne ont été informés de l'existence d'un système de contrôle de la qualité. matériau métallique optent principalement pour des machines de découpe laser à ultra-haute puissance, d'une puissance de 12 000 à 15 000 W.

Par conséquent, la découpe au laser peut généralement être utilisée pour les plaques d'acier à faible teneur en carbone d'une épaisseur inférieure à 22-25 mm, ainsi que pour les plaques d'acier inoxydable, les plaques d'alliage d'aluminium et les plaques d'alliage de cuivre d'une épaisseur inférieure à 10-16 mm.

Parmi eux,

D'après les discussions précédentes, l'épaisseur de la plaque qui peut être découpée par une machine de découpe au laser équipée d'un compresseur d'air dépend principalement de la puissance du laser et n'est pas influencée de manière significative par la pression de l'air comprimé.

Si la puissance du laser est suffisante, la pression de l'air comprimé n'affectera pas la capacité de découpe. Inversement, si la puissance du laser est insuffisante, l'augmentation de la pression de l'air comprimé n'améliorera pas la découpe.

Toutefois, si la puissance du laser est suffisante, une pression d'air comprimé plus élevée permet d'améliorer la qualité de la découpe laser et d'accroître l'efficacité de la découpe. Au fil du temps, la puissance des machines de découpe laser est passée de petite à moyenne, haute et même superpuissante.

Les exigences en matière de pression des compresseurs d'air destinés aux machines de découpe laser ont évolué au fil du temps, passant de 8 bars à 13 bars il y a deux ans, puis à 16 bars actuellement, avec des projets visant à atteindre 20 à 30 bars à l'avenir.

L'air comprimé, après avoir été séché et purifié, est divisé en trois canaux pour la machine de découpe laser qui l'utilise comme gaz auxiliaire : gaz de découpe, source d'énergie du cylindre et gaz de dépoussiérage à pression positive du trajet optique pour assurer un fonctionnement correct.

Le gaz de coupe représente environ 80-90% de la consommation totale d'air comprimé. Les machines qui n'utilisent pas d'air comprimé comme gaz auxiliaire, mais plutôt de l'azote ou de l'oxygène, ont toujours besoin d'un petit compresseur d'air pour fournir une source d'énergie cylindrique avec une source d'air atmosphérique de 6-7 bars.

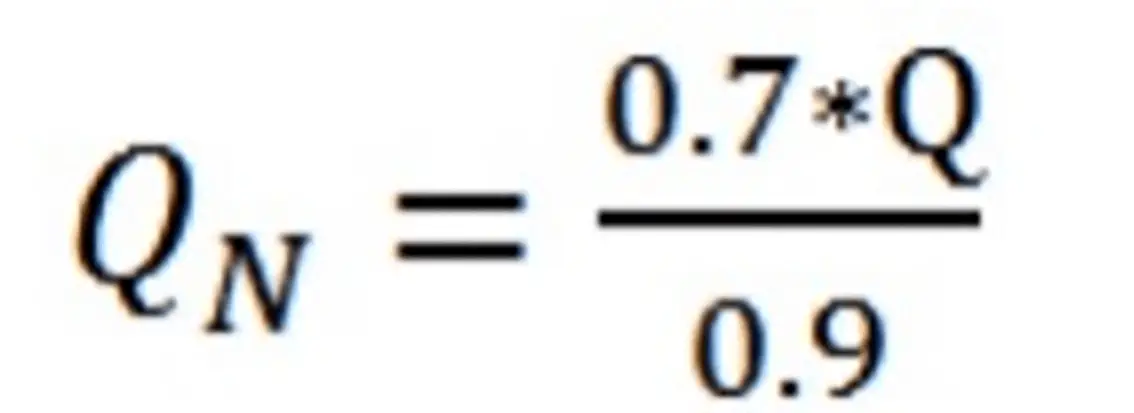

Pour déterminer la quantité nécessaire de compresseur d'air pour les machines de découpe laser utilisant de l'air comprimé comme gaz auxiliaire, il est nécessaire de calculer le débit d'air comprimé à travers la buse.

La pression absolue de l'air avant et après la buse est représentée par P et P0, respectivement. Sur la base de la théorie des buses, lorsque P0/P est inférieur ou égal à 0,528, le débit d'air comprimé traversant la buse à l'état standard peut être calculé.

Où ?

Le calcul du débit du compresseur d'air doit tenir compte du temps de déplacement libre de la machine de découpe laser, le temps de travail réel étant compris entre 50 et 70%. Le déplacement réel requis, QN, peut être calculé comme suit :

En fonction de la puissance de la machine de découpe laser, les sept spécifications de buse les plus courantes sont les suivantes : 1,0, 1,5, 2,0, 2,5, 3,0, 3,5, 4,0 mm.

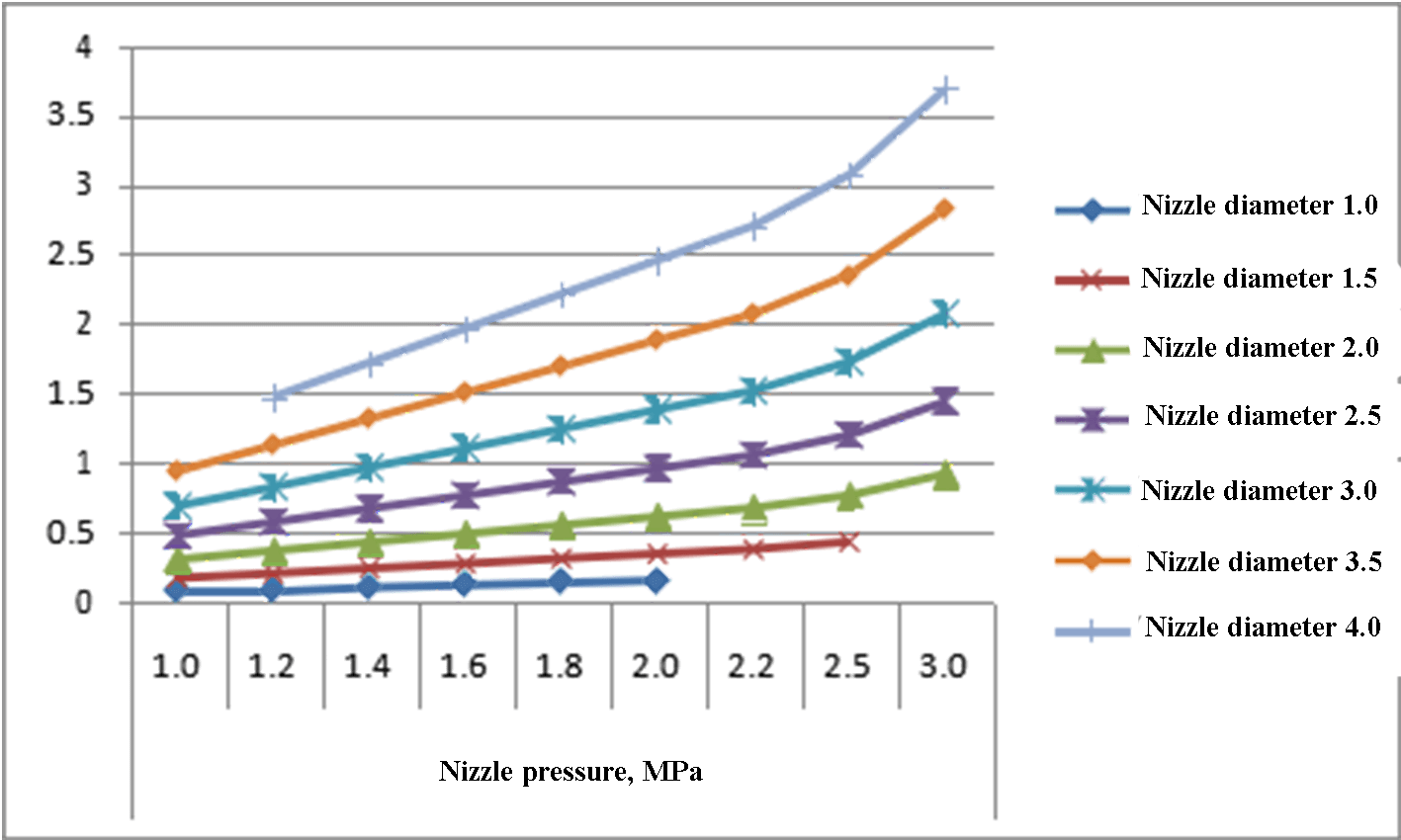

La figure 12 montre le débit de gaz auxiliaire des buses avec différentes pressions de coupe.

Fig. 12 Débit de gaz auxiliaire des buses avec différentes pressions de coupe, m3/min

Exemple 1 :

La machine de découpe laser d'un utilisateur utilise une buse de 2,0 mm et la pression de découpe devrait atteindre 1,6 MPa en pression absolue.

Comment doit-on équiper un compresseur d'air ?

Réponse :

Comme le montre la figure 12, un débit d'air comprimé de 0,491 m3/min est nécessaire pour une buse de 2,0 mm afin de maintenir une pression absolue de 1,6 Mpa ;

Si le temps de dégazage réel est de 70% et que 90% du déplacement d'air du compresseur est utilisé pour le calcul de la coupe auxiliaire, le volume de gaz requis est le suivant : 0.491 * 0.7/0.9 = 0.382 m3/min, et celle de deux compresseurs n'est pas inférieure à 0,764 m3/min.

La capacité nominale de refoulement d'un compresseur Baode11TK/16 est de 0,97 m3/min, qui peut être équipée de deux machines de découpe laser avec une buse de 2,0 mm (une entraînée deux), ou d'une machine de découpe laser avec une buse de 2,5 mm.

Exemple 2 :

Comment un compresseur d'air intégré pour la découpe laser Baode15TK/16 peut-il être équipé d'une machine de découpe laser ?

Réponse :

La capacité de refoulement nominale du compresseur Baode15TK/16 est de 1,27 m3/min, ce qui peut être converti en 1.27 * 0.9/0.7 = 1.633 m3/min

Selon la figure 12, un compresseur d'air intégré Baode15TK/16 pour la découpe laser peut être équipé d'une machine de découpe laser dotée d'une buse de 3,5 mm ou de deux machines de découpe laser dotées d'une buse de 2,5 mm (une entraînée deux).

La qualité de l'air comprimé a un impact direct sur la qualité de la découpe laser, et comme la machine de découpe laser fonctionne généralement en continu, le compresseur d'air est généralement situé à proximité de celle-ci.

Par conséquent, le compresseur d'air doit être équipé d'un sécheur efficace pour éliminer autant d'humidité que possible de l'air comprimé, suivi d'un groupe de filtres de haute précision avec une précision suffisante pour filtrer entièrement les particules d'huile et de poussière.

Une fois le post-traitement terminé, le point de rosée sous pression de l'air comprimé atteint 2 à 5°C, avec une teneur en huile résiduelle inférieure à 0,001 ppm et une teneur en particules inférieure à 0,01 μM.

Une fois l'air asséché, sa température est ramenée à un niveau proche de la normale, ce qui contribue à empêcher efficacement la condensation de se produire à nouveau.

Cet air comprimé de haute qualité peut assurer un fonctionnement stable à long terme de la machine de découpe laser et élimine la nécessité de nettoyer fréquemment la lentille de protection.

Le compresseur d'air à piston est capable de produire une pression élevée, mais il est connu pour son bruit, ses nombreuses pièces vulnérables et sa mauvaise gestion de l'huile d'échappement.

Il n'est donc pas recommandé d'utiliser un compresseur d'air à piston pour une pression inférieure à 1,6 Mpa.

Il est généralement recommandé de choisir un compresseur d'air à vis avec un sécheur à froid approprié et un filtre de précision pour les pressions inférieures à 1,6 Mpa.

Le compresseur doit être équipé d'un moteur à fréquence variable à aimant permanent, qui maintient la stabilité de la pression d'alimentation en air et garantit des résultats de coupe optimaux.

La plupart des utilisateurs manquent de connaissances sur les compresseurs d'air et le traitement de purification de l'air comprimé. Si les utilisateurs achètent le compresseur d'air, le réservoir de stockage d'air, le sécheur à froid et le filtre séparément et tentent de les installer eux-mêmes, cela peut prendre du temps et aboutir à un système qui ne répond pas aux normes de qualité de l'air comprimé requises.

Un compresseur d'air intégré combine le compresseur, le réservoir d'air, le séparateur d'eau, le sécheur à froid et le filtre en une seule unité, ce qui évite aux utilisateurs de devoir fournir leur propre réservoir de gaz, leur propre sécheur à froid et leur propre filtre, ainsi que les difficultés liées à l'installation et au raccordement sur site, et l'inconvénient de devoir faire appel à plusieurs fournisseurs pour l'entretien.

Il offre un air comprimé continu, stable et propre, ce qui en fait une option idéale pour soutenir les machines de découpe laser de grande puissance.

Fig. 13 Compresseur d'air intégré pour la machine de découpe laser

Actuellement, les machines de découpe laser qui nécessitent de l'air comprimé à une pression supérieure à 1,6 Mpa utilisent principalement des compresseurs à piston, mais leur développement a été lent en raison de leurs limites en termes de fiabilité et de qualité.

L'utilisation de machines de découpe laser de grande puissance se généralisant, la demande de découpe de tôles épaisses augmente.

Il est nécessaire de développer un compresseur d'air à vis à faible débit et à haute pression avec une pression de refoulement nominale de ≥ 2,0 Mpa.

Lors de l'achat d'un compresseur d'air pour la découpe au laser, le fait de ne prendre en compte que le coût d'achat peut conduire à l'acquisition d'un produit de qualité inférieure.

Les fournisseurs doivent également faire des bénéfices, et s'ils vendent un système de compression d'air comprimé de haute qualité au prix le plus bas du marché, ils ne feront aucun bénéfice.

Dans l'intérêt de leur activité et de leurs bénéfices, ils peuvent faire des compromis sur la qualité en utilisant des composants moins chers et de qualité inférieure.

Par exemple, pour faire face à la concurrence et augmenter leurs profits, certains sécheurs frigorifiques ayant un débit de traitement nominal de 1 m3/min sont désormais disponibles sur le marché, mais aucun d'entre eux ne peut atteindre la température nominale du point de rosée sous pression de 2-8 ℃, avec des points de rosée sous pression réels supérieurs à 12-16 ℃.

Si une machine de découpe laser utilise un tel sécheur, la lentille de protection devra être nettoyée plusieurs fois par jour, ce qui nuira à la qualité de la découpe laser.

De même, le noyau de séparation du pétrole et du gaz et son filtre de précision à valeur ajoutée ne sont pas bon marché.

Lors du choix d'un compresseur d'air pour la découpe au laser, les utilisateurs peuvent être enclins à choisir un compresseur d'une cylindrée supérieure à celle dont ils ont réellement besoin, et le personnel de vente peut également essayer de leur vendre un compresseur plus grand.

Toutefois, si la cylindrée est nettement supérieure à la demande réelle, même avec la régulation par conversion de fréquence, le compresseur peut encore fonctionner à basse fréquence et fournir une quantité d'air excessive, ce qui entraîne l'entrée de la machine dans un état d'arrêt et de sommeil.

Pour maintenir une pression d'air stable, le compresseur doit se remettre en marche dès qu'il a besoin d'air, ce qui entraîne de fréquents cycles "démarrage-arrêt-sommeil-démarrage-arrêt-sommeil", qui peuvent raccourcir la durée de vie du compresseur et augmenter la teneur en huile dans les gaz d'échappement.

Dans les cas où le compresseur est trop grand, il peut être nécessaire de modifier les paramètres du contrôleur pour réduire la fréquence des démarrages et des arrêts automatiques, par exemple en augmentant le délai à vide de 10 secondes à 180 secondes.

Si le compresseur d'air est démarré avant le sécheur à froid, il est possible que l'air évacué n'atteigne pas le point de rosée requis pendant une période prolongée. Si la machine de découpe laser est utilisée dans cet état, l'eau contenue dans l'air comprimé risque de se condenser sur la lentille de protection de la tête de découpe laser.

La procédure d'utilisation correcte consiste à démarrer d'abord le sécheur à froid, puis le compresseur d'air une fois que la température du réfrigérant est descendue à environ 5°C.

Le compresseur d'air général avec une pression d'échappement de 7-8 bars fonctionne à une température ne dépassant pas 90°C dans des conditions normales. Le fabricant fixe généralement la température d'échappement entre 78 et 85°C.

Toutefois, pour les compresseurs d'air dont la pression d'échappement est supérieure à 1,6 MPa, le maintien d'une température d'échappement aussi basse peut être problématique lorsqu'ils sont utilisés sur une machine de découpe au laser.

En été, le compresseur d'air à haute pression fonctionne à une température d'échappement d'environ 80°C, ce qui facilite la séparation de l'eau et l'émulsion de l'huile de lubrification, entraînant une forte augmentation de la teneur en huile dans les gaz d'échappement.

Cela peut entraîner une mauvaise performance de coupe ou même endommager la lentille de mise au point. La température d'échappement doit être réglée en fonction du lieu et de la saison, comme le montre la figure 14.

Fig. 14 Point de rosée de la pression de l'air saturé

1) Avant de commencer le travail chaque jour, il est nécessaire de vidanger le condensat du réservoir d'air et de vérifier qu'il n'y a pas de taches d'huile dans l'eau du condensat.

2) L'état du retour d'huile de la conduite de retour d'huile du séparateur huile-gaz vers le moteur principal du compresseur doit être contrôlé par le voyant (figure 15) pour déterminer si la teneur en huile des gaz d'échappement est élevée ou faible et si le séparateur huile-gaz a été remplacé par un séparateur huile-gaz. huile lubrifiante ou le noyau de séparation d'huile doit être remplacé.

a. Un flux d'air à grande vitesse transportant une petite quantité d'huile de lubrification est visible à travers le voyant - ceci est considéré comme normal ;

b. Le voyant est rempli d'huile de lubrification et se déplace lentement - cela indique un blocage dans la canalisation et doit être nettoyé ;

c. Un flux d'air à grande vitesse transportant une quantité importante d'huile de lubrification est visible à travers le voyant - cela suggère que l'effet de séparation de l'huile est médiocre, ce qui entraîne une teneur élevée en huile dans les gaz d'échappement, et nécessite une intervention immédiate.

Fig. 15 Voyant de retour d'huile

3) Remplacer l'élément filtrant du filtre de précision dans les délais prescrits par le fabricant.

4) Remplacer le filtre à air, le séparateur d'huile, le filtre à huile et l'huile de lubrification dans les délais prescrits par le fabricant.

Conclusion : L'air comprimé est largement utilisé comme gaz de soutien dans les machines de découpe laser. Il peut être utilisé à la place de l'oxygène pour la découpe des tôles d'acier au carbone et de l'azote pour la découpe des tôles d'aluminium. coupe de l'acier inoxydableL'air comprimé peut être utilisé pour découper des tôles d'acier, des tôles galvanisées, des alliages d'aluminium et des alliages de cuivre. Le choix et l'utilisation appropriés d'un compresseur d'air permettent non seulement de garantir la qualité de la découpe laser, mais aussi d'obtenir une bonne efficacité de découpe et de réaliser d'importantes économies.

L'utilisation d'un compresseur d'air à vis comme dispositif auxiliaire pour une machine de découpe laser présente les avantages et inconvénients spécifiques suivants :

Avantages :

Inconvénients :

Les dispositifs de post-traitement du compresseur d'air utilisé par la machine de découpe laser comprennent principalement des filtres de canalisation et des sécheurs réfrigérés. Les principes de fonctionnement de ces dispositifs et leurs effets sur la qualité de la découpe laser sont les suivants :

Filtre pour pipelines :

Sa fonction première est d'éliminer la poussière, les impuretés et autres polluants de l'air comprimé. Dans le processus de découpe laser, l'air comprimé est une source essentielle de gaz protecteur, de source d'énergie et de soufflage de la poussière. Si l'air comprimé contient une grande quantité de film d'huile ou de poussière, cela affectera directement la qualité et l'efficacité de la découpe laser. Par conséquent, l'installation de filtres à eau et à brouillard d'huile est essentielle pour s'assurer que l'air entrant dans le sécheur réfrigéré est propre, avec une plage de précision typique de 3~25μm.

Séchoir réfrigéré :

Le sécheur frigorifique utilise une technologie vieille de plus de 100 ans, qui élimine l'humidité en abaissant la température de l'air comprimé, améliorant ainsi la siccité de l'air comprimé. Cette technologie permet de réduire efficacement la teneur en humidité de l'air comprimé, mais son effet peut varier en fonction de la situation géographique, ce qui nécessite le choix d'un type de sécheur approprié (sécheur par adsorption ou sécheur réfrigéré) en fonction des conditions réelles. Le choix d'un sécheur réfrigéré est crucial pour la qualité de la découpe laser, car l'humidité de l'air comprimé peut entraîner une diffusion du laser, ce qui affecte la capacité et l'efficacité de la découpe.