Le soudage au laser permet d'assembler une grande variété de matériaux, mais quels sont ceux qui excellent vraiment ? Cet article explore les spécificités de ces matériaux, depuis les métaux courants comme l'acier au carbone et l'aluminium jusqu'aux matériaux plus complexes tels que les plastiques et les alliages de cuivre. Les lecteurs découvriront les défis et les solutions propres à chaque matériau, ce qui leur fournira des informations essentielles pour sélectionner les bons matériaux et les bonnes techniques pour leurs projets de soudage au laser.

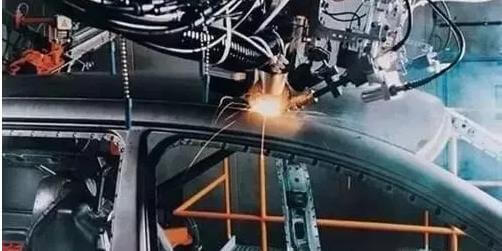

Le soudage au laser consiste à utiliser des impulsions laser à haute énergie pour chauffer localement une petite zone d'un matériau. L'énergie du rayonnement laser est transférée à l'intérieur du matériau par transfert de chaleur, ce qui provoque la fusion du matériau et la formation d'un bain de fusion spécifique, réalisant ainsi l'objectif du soudage.

Une machine à souder au laser est un appareil utilisé pour le traitement des matériaux au laser. En fonction de son mode de fonctionnement, elle peut être classée en quatre types : machine à souder les moules au laser, machine automatique à souder les moules au laser, machine automatique à souder les moules au laser. machine à souder au lasermachine à souder par points au laser, et machine à souder au laser à transmission par fibre optique.

Soudage au laser offre une précision et une efficacité exceptionnelles pour l'assemblage de divers aciers à outils et matériaux de moulage. Ce procédé de soudage avancé est particulièrement efficace pour les aciers à outils à haute performance, notamment :

L'apport de chaleur concentré et le contrôle précis de la machine à souder au laser permettent de minimiser les zones affectées par la chaleur, de réduire la distorsion et d'obtenir une qualité de soudure supérieure. Ce procédé est donc idéal pour réparer et modifier les moules et matrices de grande valeur. Le procédé conserve les propriétés du matériau de base, ce qui garantit des performances constantes dans des applications exigeantes telles que le moulage par injection, le moulage sous pression et le formage des métaux.

Les principaux avantages du soudage au laser pour ces aciers à outils sont les suivants :

Pour obtenir des résultats optimaux, la préparation du matériau, le choix du gaz de protection et les paramètres de soudage doivent être soigneusement contrôlés en fonction de la nuance d'acier et des exigences de l'application.

L'acier au carbone peut être assemblé efficacement à l'aide de techniques de soudage au laser, la qualité de la soudure étant fortement influencée par la composition et la préparation du matériau. Pour des résultats optimaux, le préchauffage est essentiel lorsque la teneur en carbone dépasse 0,25%, car il réduit la vitesse de refroidissement et minimise le risque de formation de martensite fragile dans la zone affectée thermiquement (ZAT).

Lors de l'assemblage d'aciers ayant des teneurs en carbone différentes, il est essentiel d'ajuster le positionnement du faisceau laser. Le point focal doit être légèrement décalé vers l'acier à faible teneur en carbone, généralement de 10-15% du diamètre du faisceau. Cette technique assure une distribution plus uniforme de la chaleur et favorise une meilleure fusion à l'interface du joint.

Le cycle thermique rapide inhérent au soudage au laser, caractérisé par des taux de chauffage et de refroidissement extrêmement rapides, peut entraîner une susceptibilité accrue aux défauts de soudage à mesure que la teneur en carbone augmente. Les aciers à forte teneur en carbone sont plus enclins à former des microstructures dures et fragiles dans la zone d'impact, ce qui peut entraîner une fissuration à froid ou une réduction de la ductilité.

Le soudage au laser convient à une large gamme de nuances d'acier, y compris les aciers à teneur moyenne et élevée en carbone (0,30-0,60% C et >0,60% C, respectivement) ainsi que les aciers alliés courants. Cependant, ces matériaux nécessitent souvent un contrôle minutieux du processus. Le préchauffage à 150-300°C (en fonction de l'équivalent carbone et de l'épaisseur de la section) permet d'atténuer les chocs thermiques. Le traitement thermique après soudage, tel que le détensionnement à 550-650°C pendant 1 heure par 25 mm d'épaisseur, est crucial pour réduire les contraintes résiduelles et améliorer les propriétés mécaniques du joint soudé.

Pour améliorer encore la qualité des soudures, il convient de prendre en compte les pratiques suivantes :

Le soudage au laser de l'acier inoxydable offre des avantages significatifs par rapport aux méthodes de soudage traditionnelles, notamment en ce qui concerne la réalisation de joints de haute qualité présentant des propriétés mécaniques et un attrait esthétique supérieurs.

La densité d'énergie élevée et le contrôle précis du soudage au laser permettent d'obtenir une zone affectée thermiquement (ZAT) étroite et des vitesses de soudage rapides. Cette combinaison permet d'atténuer efficacement les problèmes liés au coefficient de dilatation thermique élevé de l'acier inoxydable, réduisant ainsi le risque de distorsion thermique et de contrainte résiduelle. Par conséquent, les joints en acier inoxydable soudés au laser présentent généralement peu de défauts tels que des porosités, des inclusions ou des fissures à chaud.

Les propriétés inhérentes à l'acier inoxydable en font un matériau particulièrement adapté au soudage au laser. Sa conductivité thermique relativement faible (généralement comprise entre 16 et 26 W/m-K, contre 43-54 W/m-K pour l'acier au carbone) concentre l'apport de chaleur, tandis que son coefficient d'absorption d'énergie élevé (souvent supérieur à 35% pour les longueurs d'onde du laser CO2) assure un couplage efficace de l'énergie laser. Ces caractéristiques facilitent la formation de soudures à pénétration profonde et étroite avec des rapports d'aspect élevés, permettant souvent d'atteindre des profondeurs de pénétration de 5 à 10 mm en une seule passe, en fonction de la puissance du laser et des paramètres de soudage.

Pour les tôles d'acier inoxydable de faible épaisseur (généralement <3 mm), les lasers de faible puissance (500W-2kW) peuvent produire des soudures exceptionnellement propres et visuellement attrayantes. Le contrôle précis de l'énergie permet un apport minimal de chaleur, ce qui se traduit par des zones de fusion étroites avec des profils de surface lisses et des projections réduites. Cela permet non seulement d'améliorer la qualité esthétique, mais aussi de préserver la résistance à la corrosion de l'acier inoxydable en minimisant la précipitation de carbure de chrome dans la zone affectée par la chaleur.

Pour optimiser le soudage laser de l'acier inoxydable, les paramètres clés tels que la puissance du laser, la vitesse de soudage, la position focale et la composition du gaz de protection doivent être soigneusement contrôlés. Par exemple, l'utilisation d'un mélange d'argon et d'hydrogène 2-5% comme gaz de protection peut améliorer la qualité de la soudure en augmentant la stabilité de l'arc et en réduisant l'oxydation.

Le soudage du cuivre et de ses alliages présente des défis uniques en raison de leur conductivité thermique élevée et de leur point de fusion bas. Pour obtenir une fusion et une pénétration complètes, on utilise souvent des sources de chaleur concentrées en énergie, telles que le faisceau d'électrons, le laser ou le soudage à l'arc plasma. Ces méthodes à haute puissance, associées à des techniques de préchauffage, permettent de surmonter les propriétés de dissipation rapide de la chaleur du cuivre.

Les pièces en cuivre minces ou peu rigides sont particulièrement susceptibles de se déformer pendant le soudage. En l'absence de stratégies adéquates de fixation ou de gestion de la chaleur, un gauchissement important peut se produire après le soudage en raison de la dilatation et de la contraction thermiques. Dans les cas où le joint est soumis à des contraintes rigides, des contraintes résiduelles peuvent se développer, compromettant potentiellement l'intégrité structurelle ou la précision dimensionnelle du composant.

La fissuration thermique est un problème courant dans le soudage du cuivre, qui résulte souvent de la susceptibilité du matériau au manque de chaleur. Ce phénomène se produit lorsque la ségrégation des impuretés au niveau des joints de grains affaiblit le matériau à des températures élevées. Pour réduire ce risque, il est essentiel de contrôler soigneusement l'apport de chaleur, les vitesses de refroidissement et de sélectionner les métaux d'apport appropriés.

La porosité reste un défaut fréquent dans le soudage du cuivre et des alliages de cuivre, principalement en raison de la grande solubilité des gaz (en particulier l'hydrogène et l'oxygène) dans le cuivre fondu. Lorsque le bain de soudure se solidifie, ces gaz dissous peuvent former des bulles, ce qui entraîne la formation de vides internes. Pour minimiser la porosité, il est essentiel d'appliquer des procédures de nettoyage rigoureuses, de sélectionner correctement les gaz de protection et d'optimiser les paramètres de soudage. Dans certains cas, des techniques spécialisées telles que le soudage sous vide ou l'utilisation d'éléments désoxydants dans les métaux d'apport peuvent être nécessaires pour produire des soudures de haute qualité et sans porosité dans les alliages de cuivre.

La technologie du soudage laser fait preuve d'une polyvalence exceptionnelle dans l'assemblage des thermoplastiques et des élastomères thermoplastiques, englobant une large gamme de matériaux tels que le polypropylène (PP), le polystyrène (PS), le polycarbonate (PC), l'acrylonitrile butadiène styrène (ABS), le polyamide (PA), le polyméthacrylate de méthyle (PMMA), le polyoxyméthylène (POM), le polyéthylène téréphtalate (PET), et le polybutylène téréphtalate (PBT). Cette large applicabilité découle de l'apport précis d'énergie et du chauffage localisé caractéristiques du soudage au laser, qui minimisent les contraintes thermiques et la dégradation des matériaux.

Toutefois, certains plastiques techniques à hautes performances, tels que le sulfure de polyphénylène (PPS) et les polymères à cristaux liquides (LCP), posent des problèmes pour le soudage direct au laser en raison de leur faible transmittance laser inhérente. Ces matériaux présentent généralement une cristallinité et une stabilité thermique élevées, propriétés qui contribuent à leur excellente résistance mécanique et chimique, mais qui se traduisent également par une faible absorption de l'énergie laser.

Pour surmonter cette limitation et élargir la gamme des matériaux adaptés au soudage au laser, une stratégie courante consiste à modifier la couche inférieure de l'interface du joint. En incorporant à cette couche des additifs absorbant le laser, notamment du noir de carbone, la capacité du matériau à absorber l'énergie du laser est considérablement améliorée. Cette modification crée une zone localisée affectée par la chaleur à l'interface de la soudure, ce qui facilite la fusion des matériaux. La couche supérieure, maintenue dans sa composition d'origine, reste transmissible au laser, ce qui permet à l'énergie d'atteindre efficacement la couche inférieure modifiée.

Cette approche permet non seulement de souder au laser des matériaux traditionnellement difficiles, mais aussi de contrôler avec précision les caractéristiques de la soudure, notamment sa profondeur et sa résistance. En outre, elle préserve l'aspect général et les propriétés des composants soudés, puisque la modification est limitée à l'interface du joint. Alors que la technologie du soudage au laser continue d'évoluer, les recherches en cours se concentrent sur le développement de nouveaux additifs et traitements de surface afin d'étendre son application à un spectre encore plus large de plastiques techniques et de matériaux composites.

Le principal défi du soudage laser de l'aluminium et de ses alliages provient de leur forte réflectivité aux faisceaux laser CO2 de 10,6 µm, une caractéristique qui a un impact significatif sur l'efficacité du processus de soudage.

L'excellente conductivité thermique et électrique de l'aluminium, attribuée à sa forte densité d'électrons libres, contribue à son efficacité en tant que réflecteur de lumière. Cette propriété, bien que bénéfique dans de nombreuses applications, constitue un obstacle important dans les processus de soudage au laser.

Initialement, les surfaces en aluminium présentent une réflectivité supérieure à 95% pour les longueurs d'onde du laser CO2. Par conséquent, le soudage à pénétration profonde doit commencer avec moins de 5% de l'énergie d'entrée absorbée. Cela nécessite une puissance d'entrée exceptionnellement élevée pour atteindre la densité de puissance critique nécessaire à l'amorçage de la soudure. L'échauffement localisé soudain entraîne souvent la formation de cavités en forme de trou de serrure, qui peuvent entraîner des défauts de soudure si elles ne sont pas correctement contrôlées.

Plusieurs stratégies ont été élaborées pour atténuer ces difficultés :

Les alliages de magnésium ont une densité inférieure d'environ 36% à celle de l'aluminium, ce qui en fait des matériaux très intéressants pour les applications exigeant une résistance spécifique élevée. Cette caractéristique permet aux alliages de magnésium de changer la donne dans des secteurs tels que l'aérospatiale, l'automobile et l'électronique portable, où la réduction du poids est cruciale.

Pour évaluer le potentiel de soudage de ces alliages légers, des essais complets ont été réalisés à l'aide de deux technologies avancées de soudage au laser : les lasers pulsés à grenat d'yttrium et d'aluminium (YAG) et les lasers continus à dioxyde de carbone (CO2). Ces systèmes laser ont été choisis pour leur précision, leur contrôlabilité et leur capacité à minimiser les zones affectées par la chaleur.

En se concentrant sur l'alliage de magnésium AZ31B-H244, composé de 3,27% d'aluminium et de 0,79% de zinc, avec une épaisseur de tôle de 1,8 mm, les chercheurs ont identifié les paramètres de soudage optimaux qui ont permis de minimiser les défauts. Les conditions les plus favorables ont été obtenues en utilisant un laser YAG pulsé avec les réglages suivants :

Ces paramètres ont permis d'atteindre un équilibre idéal entre l'apport de chaleur, l'efficacité de la fusion et la vitesse de solidification, ce qui a permis d'obtenir des soudures de haute qualité avec une porosité et une fissuration minimales.

Parallèlement, des essais de soudage continu au laser CO2 ont démontré d'excellentes capacités de pénétration. Cette technique s'est avérée particulièrement efficace pour les sections plus épaisses ou les applications nécessitant des soudures étroites et profondes. La nature de l'onde continue des lasers CO2 permet un apport de chaleur constant, ce qui favorise des propriétés de soudure uniformes dans l'ensemble du joint.

Les deux méthodes de soudage au laser présentent des résultats prometteurs pour l'assemblage des alliages de Mg, ce qui ouvre de nouvelles perspectives pour l'adoption généralisée de ces matériaux légers dans les processus de fabrication avancés.

Le soudage au laser d'aciers faiblement alliés à haute résistance, lorsqu'il est effectué avec des paramètres optimisés, peut produire des joints dont les propriétés mécaniques sont comparables, voire supérieures, à celles du métal de base. Ceci est particulièrement significatif pour des matériaux tels que l'acier HY-130, un acier faiblement allié à haute résistance connu pour sa résistance exceptionnelle et sa résistance aux fissures après les traitements de trempe et de revenu.

L'acier HY-130 est un exemple de la catégorie des aciers à haute résistance faiblement alliés qui obtiennent des propriétés mécaniques remarquables grâce à un alliage et à un traitement thermique minutieux. Sa microstructure, généralement constituée de martensite trempée, offre un excellent équilibre entre résistance, ténacité et soudabilité lorsque les techniques de soudage appropriées sont utilisées.

Les méthodes de soudage traditionnelles produisent souvent une microstructure hétérogène dans la soudure et la zone affectée thermiquement (ZAT). Cette structure comprend généralement un mélange de régions à gros grains, de zones à grains fins et de restes de la structure originale du métal de base. Si cette diversité peut parfois être bénéfique, elle entraîne souvent des propriétés mécaniques incohérentes dans le joint soudé.

Le défi posé par les techniques de soudage conventionnelles réside dans la ténacité et la résistance à la fissuration inférieures du joint par rapport au métal de base. Cet écart est particulièrement prononcé à l'état soudé, où la soudure et la ZHA sont très sensibles à la fissuration à froid. Cette susceptibilité est principalement due à la formation de microstructures fragiles, telles que la martensite non trempée, et à la présence de contraintes résiduelles induites par des taux de refroidissement rapides.

Le soudage au laser offre toutefois des avantages indéniables pour atténuer ces problèmes. La densité d'énergie élevée et le contrôle précis de l'apport de chaleur dans le soudage au laser permettent d'obtenir une zone d'attaque plus étroite, des taux de refroidissement plus rapides et la possibilité d'obtenir des microstructures plus uniformes et plus raffinées. En optimisant soigneusement les paramètres tels que la puissance du laser, la vitesse de soudage et la position focale, il est possible d'adapter la microstructure de la soudure pour qu'elle corresponde étroitement aux propriétés du métal de base, voire les améliore, ce qui minimise le risque de fissuration à froid et améliore les performances globales de l'assemblage.

Le soudage laser fait preuve d'une polyvalence exceptionnelle dans l'assemblage d'un large éventail de matériaux, y compris la capacité de souder des métaux dissemblables - un processus qui pose traditionnellement des défis importants. Cette technique d'assemblage avancée utilise des faisceaux laser à haute densité énergétique pour créer des zones de chaleur précises et localisées, minimisant ainsi la distorsion thermique et permettant la fusion de métaux aux propriétés physiques et chimiques disparates.

Des recherches approfondies et des applications industrielles ont validé l'efficacité du soudage au laser pour diverses combinaisons de métaux dissemblables. Parmi les combinaisons notables, citons le cuivre-nickel, le nickel-titane, le cuivre-titane, le titane-molybdène, le laiton-cuivre et l'acier à faible teneur en carbone-cuivre. Chaque combinaison nécessite des paramètres soigneusement optimisés pour obtenir des liaisons métallurgiques solides tout en atténuant les problèmes tels que la formation de composés intermétalliques, les contraintes thermiques et la fissuration.

Par exemple, les soudures cuivre-nickel bénéficient des cycles de chauffage et de refroidissement rapides du soudage laser, qui limitent la croissance de phases intermétalliques fragiles. Les joints nickel-titane, essentiels dans les applications d'alliage à mémoire de forme, exigent un contrôle précis de l'apport de chaleur afin de préserver les propriétés uniques des deux matériaux. La combinaison titane-molybdène, essentielle dans les industries aérospatiale et médicale, tire parti de la capacité du soudage laser à créer des zones de fusion étroites, minimisant ainsi l'étendue des couches intermétalliques potentiellement préjudiciables.

Il est important de noter que si le soudage au laser offre des avantages significatifs pour l'assemblage de métaux différents, sa mise en œuvre réussie nécessite souvent un contrôle sophistiqué du processus, y compris le positionnement précis du faisceau, la modulation de la puissance et, dans certains cas, l'utilisation de couches intermédiaires ou de matériaux d'apport pour favoriser la compatibilité. L'adoption croissante des lasers à fibre et à diode a encore élargi les possibilités dans ce domaine, offrant une qualité de faisceau et un contrôle améliorés pour des combinaisons de matériaux encore plus difficiles.