Pourquoi le traitement thermique est-il essentiel dans la transformation mécanique ? Ce processus crucial, qui comprend des méthodes telles que le recuit, la normalisation, la trempe et le revenu, transforme les propriétés des métaux afin d'améliorer leur durabilité, leur dureté et leur résistance aux contraintes. Imaginez que vous fabriquiez un moteur de voiture sans vous assurer que ses pièces peuvent résister à des températures élevées et à l'usure - la défaillance est inévitable. Dans cet article, vous apprendrez comment le traitement thermique optimise les performances d'usinage, réduit les défauts des matériaux et prépare les composants à leur rôle exigeant, en veillant à ce qu'ils répondent aux normes industrielles les plus strictes. Préparez-vous à découvrir la science qui permet au métal de fonctionner parfaitement dans les applications d'ingénierie.

C'est une bonne question qui déconcerte souvent les débutants et les professionnels expérimentés. Aujourd'hui, je vais fournir une explication détaillée des exigences en matière de traitement thermique pour l'usinage.

Ces exigences constituent en fait un aspect crucial du processus de conception, et tout ingénieur en conception de structures mécaniques doit en avoir une solide compréhension. Sans cette connaissance, on ne peut pas être considéré comme un ingénieur concepteur qualifié, du moins pas de manière exhaustive.

La compréhension des exigences de conception du traitement thermique d'une pièce repose sur la perception des changements dans l'utilisation et le traitement des matériaux et constitue un élément fondamental d'une structure de connaissances systématique.

Pour commencer, il faut d'abord comprendre les différentes méthodes de traitement thermique pour l'usinage des pièces. Pour notre analyse, nous nous concentrerons sur les méthodes les plus fréquentes et les plus importantes dans le processus d'usinage.

Dans le processus d'usinage, nous utilisons quatre méthodes principales de traitement thermique : le recuit, la normalisation, la trempe et le revenu.

Analysons chacun d'entre eux individuellement.

01 Recuit

Définition du traitement de recuit :

Le traitement thermique des métaux consiste à chauffer une pièce métallique à une température élevée spécifique pendant un certain temps, puis à la laisser refroidir naturellement.

Ses principales fonction:

02 NTraitement de l'obésité

La définition du traitement normalisant :

Chauffer les pièces métalliques à une température élevée spécifique pendant une période donnée, puis les refroidir à l'aide de méthodes telles que la pulvérisation d'eau, la pulvérisation de brouillard, le soufflage, etc.

Ce processus diffère du traitement de recuit car il implique une vitesse de refroidissement plus rapide, ce qui permet d'obtenir une structure de matériau plus fine et des propriétés mécaniques améliorées.

Ses principales fonction:

03 Traitement de trempe

Définition du traitement de trempe :

La pièce métallique doit être chauffée à une température supérieure à la température critique, Ac3 ou Ac1, pendant une période de temps spécifique pour obtenir une austénitisation complète ou partielle.

Par la suite, le martensite la transformation peut être initiée en refroidissant rapidement la pièce métallique à une température inférieure à la température Ms, en utilisant une vitesse de refroidissement supérieure à la vitesse de refroidissement critique.

Ses principales fonction:

04 Ttraitement de l'empering

Définition du traitement de trempe :

Il s'agit d'une méthode de traitement thermique dans laquelle l'acier trempé ou normalisé est immergé à une température inférieure à la température critique pendant un certain temps, puis refroidi à une vitesse spécifique afin d'augmenter la ténacité du matériau.

Ses principales fonction:

Attention ! Les connaissances clés suivantes concernent le recuit, la normalisation et la trempe :

Le recuit et la normalisation sont interchangeables et peuvent être utilisés l'un à la place de l'autre, en particulier lorsque la dureté de la pièce obtenue après le traitement n'est pas élevée, sans affecter ses performances de traitement. Toutefois, il est conseillé de donner la priorité au traitement de normalisation, car son cycle de traitement est plus court et son coût moins élevé.

Le revenu est généralement utilisé en conjonction avec la trempe ou la normalisation. Il a pour but de nettoyer les contraintes résiduelles laissées dans les pièces après la trempe et la normalisation. Ces procédés augmentent la dureté des pièces, ce qui peut entraîner des contraintes résiduelles élevées. Dans le processus de trempeDans ce cas, les pièces peuvent devenir cassantes, ce qui rend le revenu nécessaire pour corriger le problème et mieux répondre aux exigences d'utilisation.

En tant qu'ingénieur en conception mécanique, lorsque nous concevons des pièces qui nécessitent un traitement thermique, nous devons répondre aux exigences suivantes :

Nos exigences en matière de traitement thermique pour la plupart des pièces sont basées sur les trois principaux aspects mentionnés ci-dessus. Par conséquent, pour répondre à vos exigences, il vous suffit d'utiliser les quatre méthodes de traitement thermique suivantes.

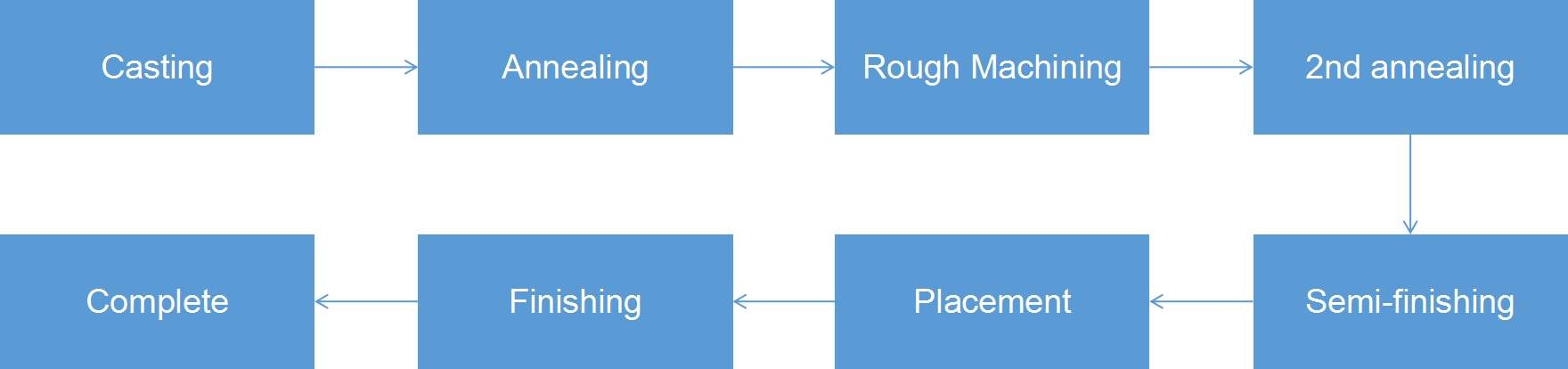

Prenons l'exemple d'un banc conçu pour un centre d'usinage vertical. Nous avons choisi le HT300 fonte grise comme matériau. Le déroulement du processus de fabrication est à peu près le suivant :

A. Après avoir obtenu l'ébauche de fonderie, la première chose à faire est de la recuire.

L'objectif du recuit est d'éliminer les contraintes internes résiduelles dans les pièces moulées et d'améliorer les performances de coupe des pièces. Toutefois, certains fabricants choisissent de ne pas recuire leurs produits afin de réduire les coûts. Au lieu de cela, ils peuvent prolonger le temps de refroidissement de la pièce moulée afin d'éliminer partiellement les contraintes internes résiduelles. stress interne. Bien que cette approche soit opportuniste, elle ne suit pas la méthode formelle. Selon la procédure appropriée, l'ébauche de la pièce moulée doit être recuite.

B. Vient ensuite l'ébauche machineLe processus d'évaluation de l'efficacité de l'action de l'Union européenne les partie.

Le processus d'ébauche des pièces n'exige pas un respect strict des spécifications de taille, c'est pourquoi l'usine utilise des fraises de grande taille.

Pendant le processus de coupe, l'impact de la fraise sur les pièces crée un certain niveau de traitement vibratoire, qui est également un processus de libération des contraintes. Cependant, il peut également s'agir d'un processus de remise en tension, et par conséquent, un second traitement de recuit est effectué sur la pièce.

C. Straitement de recuit secondaire.

L'objectif de ce traitement reste le même que le précédent, à savoir stabiliser la structure du matériau, améliorer les performances de coupe et éliminer les contraintes internes de la pièce.

Il est essentiel de veiller à ce que les tolérances dimensionnelles et de forme des pièces restent constantes après le traitement, au lieu de se modifier au fil du temps. Cependant, dans la réalité, la précision dimensionnelle et la tolérance de forme des pièces traitées changent souvent, ce qui entraîne de mauvaises performances des machines-outils de haute précision dans les pays en développement. Cette instabilité est une raison essentielle de ce problème.

Dans les années 1970 et 1980, la stabilité des matériaux des pièces de base des machines était relativement meilleure, car elles subissaient régulièrement un traitement de recuit secondaire, associé à un traitement de vieillissement naturel. Pendant le traitement de vieillissement naturel, les pièces moulées étaient laissées dans un espace ouvert pendant plus de six mois. À cette époque, en raison de la capacité de production limitée, la stabilité des matériaux pouvait être garantie au maximum, alors qu'aujourd'hui, cette approche semble dépassée.

La fabrication de produits de haute qualité est souvent associée à une augmentation des coûts.

D. Semi-finishing parts.

Étant donné que la phase de semi-finition d'une pièce n'implique qu'une coupe minimale, aucune contrainte d'usinage excessive n'est généralement générée au cours du processus. Toutefois, si la pièce nécessite une grande précision dimensionnelle et une tolérance géométrique stricte, il est fortement recommandé de la laisser reposer avant de procéder à la finition.

Cette période de repos permet à la pièce de relâcher naturellement une partie de ses contraintes, ce qui garantit la stabilité du produit fini. Malheureusement, de nombreuses personnes négligent cette étape critique et le processus d'usinage est souvent rationalisé par souci d'efficacité, au détriment de la qualité.

E. Processus de finition des pièces.

Après un certain temps, le matériau du composant est devenu relativement stable.

Lors de la phase de finition, il est essentiel d'évaluer les compétences de l'opérateur.

Dans de nombreux cas, la précision de la finition ne dépend pas uniquement de la précision de la machine-outil, mais peut également être influencée par les éléments suivants serrage méthode.

En particulier pour les pièces qui manquent de résistance et de rigidité, il convient d'accorder plus d'attention au serrage.

Évitez d'utiliser une force excessive pour comprimer la pièce.

Si la pièce se déforme pendant l'usinage, elle revient à son état initial dès que la pince est relâchée, ce qui modifie la précision de l'usinage.

C'est pourquoi, au cours du processus de finition, la force de serrage est particulièrement importante et constitue également le secret de nombreux experts.

Ce qui précède est un partage de l'application des processus de traitement thermique impliqués dans l'usinage d'une pièce. Il existe de nombreux procédés similaires, tels que la trempe et la carbonitruration. L'accumulation de ces expériences est cruciale pour un ingénieur en conception mécanique qualifié.

Malgré les performances croissantes des équipements à commande numérique et l'automatisation accrue, les connaissances traditionnelles en mécanique restent essentielles. Ces connaissances servent de base à une bonne utilisation des technologies avancées. Le chemin vers le progrès technologique est graduel et nécessite une mise en œuvre par étapes.