Vous êtes-vous déjà demandé pourquoi l'acier inoxydable, réputé pour sa résistance à la rouille, présente encore parfois des signes de rouille ? Cet article explore la science qui sous-tend la composition de l'acier inoxydable et les facteurs qui influencent sa durabilité. Vous y trouverez des conseils pratiques pour prévenir la rouille et préserver l'éclat de l'acier inoxydable.

Définition de l'acier inoxydable

L'acier inoxydable est un alliage polyvalent composé principalement de fer, avec un minimum de 10,5% de chrome (Cr) et généralement moins de 1,2% de carbone (C). Cette combinaison précise d'éléments crée une couche protectrice d'oxyde de chrome à la surface, ce qui confère à l'acier inoxydable sa résistance caractéristique à la corrosion.

Dans le processus de fabrication de l'acier inoxydable, divers éléments d'alliage sont ajoutés stratégiquement pour améliorer les propriétés et les caractéristiques de performance spécifiques. Ces éléments sont les suivants

L'équilibre minutieux de ces éléments permet d'obtenir un matériau qui non seulement résiste à la rouille et à la corrosion, mais qui présente également d'excellentes propriétés mécaniques, ce qui le rend adapté à une large gamme d'applications dans tous les secteurs d'activité. C'est cette combinaison unique de propriétés qui fait que l'acier est véritablement "inoxydable" et qu'il est très apprécié dans l'ingénierie et la fabrication modernes.

La production d'acier inoxydable est un processus métallurgique sophistiqué qui implique l'ajout précis de divers éléments d'alliage dans des quantités spécifiques afin d'obtenir les caractéristiques de performance souhaitées. Cette manipulation minutieuse de la composition permet d'obtenir un large éventail de qualités d'acier inoxydable, chacune étant adaptée à des applications et à des environnements spécifiques.

Les qualités d'acier inoxydable sont classées en fonction de leur composition chimique, de leur microstructure et des propriétés qui en résultent. Les principaux éléments d'alliage, tels que le chrome, le nickel, le molybdène et l'azote, sont ajustés pour améliorer la résistance à la corrosion, la résistance mécanique, la ductilité et d'autres attributs cruciaux.

Par exemple, les aciers inoxydables austénitiques (série 300) contiennent généralement des niveaux plus élevés de nickel pour améliorer la formabilité et la résistance à la corrosion, tandis que les qualités ferritiques (série 400) dépendent davantage du chrome pour leurs propriétés. Les aciers inoxydables martensitiques contiennent du carbone pour une dureté et une résistance accrues, ce qui les rend appropriés pour les outils de coupe et les instruments chirurgicaux.

Le tableau ci-dessous présente les éléments d'alliage couramment utilisés dans l'acier inoxydable décoratif, leur gamme de composition typique et leurs principaux effets sur les propriétés du matériau. Il est important de noter que ces informations ne sont fournies qu'à titre de référence et que le choix d'une nuance spécifique doit faire l'objet d'une consultation auprès d'experts en métallurgie ou de spécifications du matériau.

Composition chimique de l'acier inoxydable Graphique (pourcentage %)

| Grades d'acier | C | Si | Mn | P | S | Cr | Ni |

|---|---|---|---|---|---|---|---|

| 304 | ≤0.08 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.03 | 18-20 | 8-10 |

| 301 | ≤0.15 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.03 | 16-18 | 6-8 |

| 202 | ≤0.15 | ≤1.00 | 7.5-10 | ≤0.05 | ≤0.03 | 17-19 | 4-6 |

| 201 | ≤0.15 | ≤1.00 | 5.5-7.5 | ≤0.05 | ≤0.03 | 16-18 | 3.5-5.5 |

La connaissance de ces nuances permet aux ingénieurs, aux concepteurs et aux fabricants de sélectionner l'acier inoxydable le mieux adapté à leurs besoins spécifiques, en tenant compte de facteurs tels que la résistance à la corrosion, les propriétés mécaniques, la formabilité et le rapport coût-efficacité.

Composition des éléments d'alliage

La résistance à la corrosion de l'acier inoxydable est principalement déterminée par sa teneur en chrome. Un minimum de 10,5% de chrome est nécessaire pour former un film passif d'oxyde de chrome, qui fournit une protection de base contre la corrosion.

Des teneurs plus élevées en chrome et en nickel améliorent généralement la résistance à la corrosion. Par exemple, l'acier inoxydable 304, qui contient 18-20% de chrome et 8-10% de nickel, présente une excellente résistance à la corrosion dans de nombreux environnements.

D'autres éléments d'alliage tels que le molybdène, l'azote et le titane peuvent encore améliorer les propriétés spécifiques de résistance à la corrosion. Par exemple, l'acier inoxydable 316, additionné de molybdène 2-3%, offre une résistance supérieure à la corrosion par piqûres et par crevasses dans les environnements riches en chlorure.

Qualité du processus de fabrication

La qualité métallurgique de l'acier inoxydable influe considérablement sur sa résistance à la corrosion. Des procédés de fabrication avancés garantissent :

Les grandes aciéries technologiquement avancées réalisent généralement un contrôle de qualité supérieur, ce qui se traduit par des produits résistants à la corrosion plus cohérents et plus fiables. À l'inverse, les installations dotées d'équipements ou de procédés sous-optimaux peuvent produire un acier inoxydable dont la résistance à la corrosion est compromise en raison d'incohérences dans la composition, d'impuretés résiduelles ou d'un contrôle inadéquat de la microstructure.

Exposition environnementale

L'environnement de service joue un rôle crucial dans le comportement de l'acier inoxydable face à la corrosion :

Une sélection appropriée des matériaux, tenant compte à la fois de la composition de l'alliage et des facteurs environnementaux, est essentielle pour garantir une résistance optimale à la corrosion dans des applications spécifiques.

La pratique courante consistant à utiliser un aimant pour tester la qualité de l'acier inoxydable repose sur une idée fausse très répandue. Alors que de nombreux consommateurs pensent que l'acier inoxydable non magnétique est intrinsèquement résistant à la rouille, les propriétés magnétiques de l'acier inoxydable sont en fait déterminées par sa microstructure plutôt que par sa résistance à la corrosion.

La microstructure de l'acier inoxydable est principalement influencée par sa composition chimique et le traitement thermique qu'il subit au cours de sa fabrication. Les trois principales microstructures de l'acier inoxydable sont la ferrite, l'austénite et la martensite. Les aciers inoxydables ferritiques et martensitiques sont magnétiques, tandis que l'acier inoxydable austénitique est généralement non magnétique. Toutefois, il est essentiel de noter que l'acier inoxydable austénitique, malgré ses excellentes propriétés mécaniques et sa soudabilité, n'est pas toujours plus performant que l'acier inoxydable ferritique en termes de résistance à la corrosion.

Le marché propose différentes qualités d'acier inoxydable, notamment celles des séries 200 et 300 à faible teneur en nickel et à forte teneur en manganèse. Ces qualités ne sont pas magnétiques mais présentent souvent des caractéristiques de performance inférieures à celles de l'acier inoxydable 304, qui est la norme dans l'industrie et dont la teneur en nickel est plus élevée. Il convient de noter que même l'acier inoxydable 304 peut présenter de légères propriétés magnétiques après certains processus de fabrication tels que l'étirage à froid, le recuit de détente, le polissage de précision ou le moulage à la cire perdue.

En outre, la résistance à la corrosion de l'acier inoxydable est principalement attribuée à sa teneur en chrome, qui forme une couche passive protectrice à la surface. Cette couche passive est présente à la fois dans les aciers inoxydables magnétiques et non magnétiques, ce qui fait du test magnétique un indicateur peu fiable de la résistance à la corrosion.

En conclusion, l'utilisation des propriétés magnétiques comme seul critère pour juger de la qualité d'un acier inoxydable n'est pas scientifiquement fondée et peut conduire à des conclusions erronées sur les performances du matériau. Une évaluation complète prenant en compte des facteurs tels que la composition chimique, l'application prévue et les propriétés spécifiques de la nuance est essentielle pour sélectionner l'acier inoxydable approprié à un usage donné.

De nombreux consommateurs se munissent d'un petit aimant lorsqu'ils achètent de l'acier inoxydable, pensant que l'acier inoxydable non magnétique est intrinsèquement inoxydable. Il s'agit toutefois d'une idée fausse. Les propriétés magnétiques de l'acier inoxydable sont déterminées par sa structure cristalline, et non par sa résistance à la corrosion.

Les clients sont souvent surpris de voir des taches brunes de rouille sur les surfaces en acier inoxydable, car ils supposent que le terme "inoxydable" signifie qu'il ne rouille jamais et que, si c'est le cas, le matériau doit être défectueux. Ce point de vue simplifie toutefois à l'excès la nature complexe de l'acier inoxydable.

En réalité, l'acier inoxydable peut se corroder dans des conditions spécifiques. S'il résiste à l'oxydation atmosphérique, sa résistance à la corrosion dans les environnements acides, alcalins et salins varie en fonction de plusieurs facteurs :

Par exemple, l'acier inoxydable 304 présente une excellente résistance à la corrosion dans des atmosphères sèches et propres. Cependant, lorsqu'il est exposé à des environnements côtiers, il peut se corroder rapidement en raison du brouillard marin riche en chlorure. Cela montre que toutes les qualités d'acier inoxydable ne résistent pas universellement à la corrosion.

La résistance à la corrosion de l'acier inoxydable est due à la présence d'un film d'oxyde fin, continu et stable, riche en chrome, à sa surface. Cette couche passive empêche l'infiltration d'oxygène et l'oxydation subséquente du métal sous-jacent. Toutefois, si ce film protecteur est continuellement compromis, l'oxygène atmosphérique et l'humidité peuvent pénétrer et réagir avec les atomes de fer, ce qui entraîne une rouille progressive de la surface.

Plusieurs mécanismes peuvent endommager le film protecteur des surfaces en acier inoxydable :

Les conditions mentionnées ci-dessus peuvent compromettre l'intégrité du film passif d'oxyde de chrome sur la surface de l'acier inoxydable, entraînant une corrosion localisée et un risque de rouille.

Pour conserver une surface métallique intacte et résistante à la corrosion, nous recommandons de mettre en œuvre les meilleures pratiques suivantes :

En respectant ces lignes directrices, vous pouvez prolonger considérablement la durée de vie des composants en acier inoxydable et préserver leur attrait esthétique dans diverses conditions environnementales.

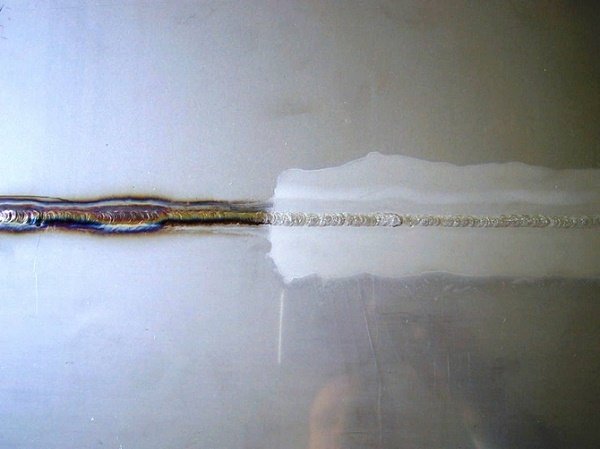

L'application d'une pâte ou d'un spray de décapage élimine efficacement la rouille et régénère le film protecteur d'oxyde de chrome, restaurant ainsi la résistance à la corrosion de l'acier inoxydable. Ce processus implique

Après le traitement, utilisez un équipement de polissage à grain fin pour restaurer la finition de la surface, puis appliquez une cire de polissage de haute qualité pour sceller et protéger la surface.

Pour les petites taches de rouille, un mélange 1:1 d'essence minérale et d'huile de machine légère peut être efficace. Appliquez la solution, laissez-la pénétrer, puis nettoyez avec un chiffon en microfibres.

b) Méthodes mécaniques :

Les techniques mécaniques d'élimination de la rouille comprennent

Ces méthodes permettent d'éliminer efficacement les contaminants de surface, y compris les particules de fer incrustées, qui sont particulièrement problématiques dans les environnements humides. Toutefois, il est essentiel d'effectuer le nettoyage mécanique lorsque la surface est sèche afin d'éviter la rouille éclair induite par l'humidité.

Il convient de noter que si le nettoyage mécanique élimine efficacement la rouille en surface, il n'améliore pas intrinsèquement la résistance à la corrosion du matériau. Pour renforcer la protection :

En combinant des méthodes chimiques et mécaniques appropriées, suivies de techniques de finition adéquates, la résistance à la corrosion et l'attrait esthétique de l'acier inoxydable peuvent être restaurés et maintenus de manière efficace.