Et si le processus même destiné à façonner et à affiner vos outils était également à l'origine de leur fissuration et de leur défaillance ? Cet article examine comment les paramètres de coupe du fil peuvent affecter l'intégrité du carbure cémenté, un matériau essentiel dans diverses applications industrielles. En comprenant et en ajustant les paramètres électriques pendant l'usinage par électroérosion à fil (WEDM), les fabricants peuvent minimiser les microfissures et améliorer la durabilité de leurs produits. Découvrez comment les bons réglages peuvent faire toute la différence pour garantir la qualité et la longévité des composants en carbure cémenté.

Pour résoudre le problème de la fissuration des produits en carbure cémenté coupés au fil, la microstructure de la surface de l'alliage a été analysée en ajustant les paramètres de traitement de la coupe au fil, sur la base de la situation actuelle des produits de l'entreprise. Une comparaison expérimentale a permis d'identifier les principaux facteurs à l'origine des fissures et de proposer des solutions.

Le WEDM (Wire Electric Discharge Machining) est largement utilisé dans le traitement du carbure cémenté en tant que matériau de moulage et pièces résistantes à l'usure, en particulier pour les pièces de petite taille et de forme complexe, qui ne se prêtent pas à l'usinage par meule. Ce procédé améliore l'efficacité du traitement par rapport aux méthodes traditionnelles.

Cependant, lors de l'utilisation de WEDM pour l'usinage de pièces en alliage avec des structures complexes, l'impact sur la microstructure de la surface de l'alliage est souvent négligé. Cela peut entraîner des modifications importantes de la microstructure de la surface usinée, ce qui affecte les performances de la machine. carbure cémenté pièce.

La recherche a montré que la méthode WEDM peut provoquer des microfissures et d'autres défauts à la surface des produits moulés, ce qui a un impact sur leurs performances. Pour résoudre ce problème, les chercheurs ont proposé des mesures d'amélioration, telles que l'utilisation d'un liquide de coupe composite lors des deux premières coupes et de kérosène lors de la dernière finition. Il a été démontré que cette méthode permet de réduire les rugosité de la surface (Ra) à moins de 1 mm pour le carbure cémenté YG8.

Liu Yike a analysé les résultats des tests d'usinage WEDM de moules en carbure cimenté basés sur le principe de l'EDM et a constaté que si l'augmentation de la largeur d'impulsion améliore l'efficacité de l'usinage, des fissures peuvent apparaître au-delà d'une certaine valeur. Luo Binhui et d'autres ont effectué un test comparatif sur les processus d'électroérosion susceptibles d'affecter les fissures dans les fraises à gabarit en carbure cémenté et ont trouvé des solutions au problème des fissures.

Cet article s'appuie sur des recherches antérieures et sur l'expérience de l'entreprise pour analyser plus en détail le mécanisme des fissures dans les produits en carbure cémenté causées par le découpage à fil. En modifiant les paramètres électriques de l'électroérosion à fil, l'impact de ces paramètres sur les fissures microstructurelles de la surface de l'alliage est analysé, et des méthodes pour réduire et éviter les fissures sont proposées.

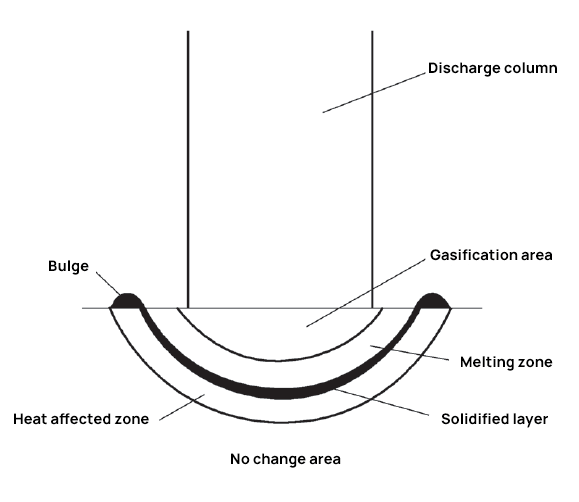

Le découpage par fil se distingue du découpage conventionnel par le fait qu'il n'entre pas directement en contact avec la pièce à usiner. Il s'appuie plutôt sur la décharge d'étincelles à impulsion continue qui se produit entre le fil de coupe et la pièce à usiner. Cette décharge utilise la température élevée générée par l'étincelle partielle et instantanée pour attaquer progressivement les matériaux métalliques.

La décharge d'étincelles est effectuée dans un milieu liquide isolé, tel qu'une émulsion. La densité de courant dans la zone de décharge pendant le découpage du fil peut atteindre 10 000 A/mm2, et la température peut atteindre 10 000-12 000 ℃. Le liquide diélectrique utilisé dans le processus se refroidit rapidement.

L'énergie de l'électroérosion crée un champ de température non uniforme et variable dans le temps sur la surface du matériau, ce qui entraîne des contraintes thermiques importantes et de fortes propriétés de choc thermique. Dans le cas de l'usinage par électroérosion à chaud, la surface d'usinage subit un échauffement et un refroidissement rapides, ce qui entraîne une dilatation et une contraction irrégulières du matériau et risque de provoquer une forte contrainte thermique.

Cette situation est particulièrement problématique lors de l'usinage de matériaux durs et fragiles, tels que le carbure cémenté et le cermet, et peut entraîner des fissures superficielles si les paramètres électriques ne sont pas choisis correctement et que la contrainte thermique dépasse la limite de résistance du matériau.

Des microfissures apparaissent souvent à la surface en raison de la tension générée par la température élevée instantanée et le refroidissement rapide pendant l'électroérosion. Ces fissures ne se produisent généralement que dans la couche de fusion, mais peuvent s'étendre à la couche affectée par la chaleur lorsque l'énergie d'impulsion est élevée (pendant l'usinage grossier).

L'énergie de décharge reçue par la pièce a un impact significatif sur la formation de microfissures : une énergie plus importante entraîne des fissures plus larges et plus profondes, tandis qu'une énergie d'impulsion plus faible entraîne des fissures plus étroites et moins profondes et des répartitions de trous moins nombreuses et plus petites.

La sensibilité des différents matériaux des pièces à usiner aux fissures varie en fonction de la conductivité thermique du matériau, les matériaux fragiles tels que le carbure cémenté étant particulièrement sujets aux microfissures superficielles.

La figure 1 présente une visualisation du processus de décharge de la découpe du fil.

Fig. 1 décharge de coupe de fil

Selon le modèle de contrainte thermique, la contrainte maximale est directement proportionnelle à la quantité de chaleur qui pénètre dans le matériau. Cette relation est cohérente dans des conditions similaires et est directement liée à l'énergie d'entrée de l'impulsion électrique.

Plus la puissance d'entrée augmente, plus le matériau absorbe de la chaleur.

Par conséquent, plus la puissance est élevée, plus la contrainte est importante et plus il est facile de produire des fissures. En ignorant la perte d'énergie, l'énergie agissant sur la pièce lors du processus d'usinage peut être simplifiée comme l'énergie de l'impulsion de la décharge de coupe du fil, qui est la suivante

Où ?

L'énergie (w) d'une impulsion de décharge pendant la découpe du fil est proportionnelle à la tension de décharge (U), au courant de décharge (I) et à la durée de la décharge (largeur d'impulsion, tK). Il a été observé que lorsque la largeur d'impulsion est constante, une augmentation de la tension et du courant de décharge intensifie la génération et la propagation des microfissures. Inversement, si la tension et le courant de décharge sont fixes, une augmentation de la largeur d'impulsion aura le même effet.

Les chemises d'arbre en carbure cémenté sont très appréciées pour leur dureté, leur résistance à l'usure et leur résistance à la corrosion, ce qui les rend populaires dans l'industrie de la production pétrolière. Elles sont utilisées dans divers composants tels que les moteurs de pompes électriques submersibles, les pompes centrifuges, les protecteurs, les arbres de séparateur et les manchons de palier lisse, les manchons d'arbre moteur, les manchons de palier fixe, les manchons de palier de butée et les manchons d'arbre d'étanchéité. Ces manchons remplissent des fonctions cruciales, telles que le support rotatif, la stabulation, la poussée et l'étanchéité.

Fig. 2 : chemise d'arbre conventionnelle en carbure cémenté

Lors du test, l'équipement de coupe de fil moyen utilisé était le CTP350.

Le fluide de coupe utilisé était une émulsion avec une concentration de 8% et le fil de coupe utilisé était un fil de molybdène de 0,18 mm de diamètre.

À chaque fois, une seule pièce a été serrée pour être traitée.

Veuillez vous référer au tableau 1 pour les paramètres de traitement de la découpe du fil.

| Groupe test Non | NON. | Tension/V | Courant/A | Durée de l'impulsion/μs | Intervalle d'impulsion/μs | Vitesse d'alimentation du fil/(m/s) |

| Un | 1 | 100 | 1.5 | 40 | 320 | 15 |

| 2 | 100 | 1.5 | 36 | 282 | 15 | |

| 3 | 100 | 1.5 | 24 | 192 | 15 | |

| 4 | 100 | 1.5 | 12 | 96 | 15 | |

| Deux | 5 | 100 | 3.5 | 20 | 160 | 15 |

| 6 | 100 | 2.8 | 20 | 160 | 15 | |

| 7 | 100 | 2.4 | 20 | 160 | 15 | |

| 8 | 100 | 2.0 | 20 | 160 | 15 | |

| Trois | 9 | 120 | 2.0 | 20 | 160 | 15 |

| 10 | 110 | 2.0 | 20 | 160 | 15 | |

| 11 | 90 | 2.0 | 20 | 160 | 15 | |

| 12 | 70 | 2.0 | 20 | 160 | 15 | |

| Quatre | 13 | 100 | 2.8 | 16 | 128 | 15 |

| 14 | 80 | 1.0 | 6 | 48 | 6 | |

| 15 | 50 | 0.3 | 4 | 32 | 3 |

Les photos métallographiques des produits 1 # ~ 4 # sont présentées dans les Fig. 3 ~ Fig. 6.

On observe que les microfissures à la surface de l'alliage deviennent progressivement plus petites à mesure que la largeur de l'impulsion diminue. À une largeur d'impulsion de 40 millisecondes, la profondeur des microfissures atteint 15 millimètres. Cependant, avec une largeur d'impulsion de 12 millisecondes, il n'y a pratiquement pas de microfissures.

Fig. 3 Photos métallographiques des produits #1

Fig. 4 Photos métallographiques des produits #2

Fig. 5 Photos métallographiques des produits #3

Fig. 6 Photos métallographiques des produits #4

Les photos métallographiques des produits 5# ~ 8# sont présentées dans les Fig. 7 ~ Fig. 10.

Il a été observé que la profondeur des fissures augmente avec le courant de traitement. À 3,5 A, la profondeur de la fissure dépasse 30 mm ; lorsque le courant de traitement est de 2,8 A, la profondeur de la fissure est égale à 30 mm ; et lorsque le courant de traitement est de 2,4 A, la profondeur de la fissure est de 20 mm. À 2,0 A, la profondeur de fissure est la plus faible, mesurant 10 mm.

Fig. 7 Photos métallographiques du produit #5

Fig. 8 Photos métallographiques des produits #6

Fig. 9 Photos métallographiques des produits #7

Fig. 10 Photos métallographiques des produits #8

Les photos métallographiques des produits 9# ~ 12# sont présentées dans les Fig. 11 ~ Fig. 14.

Il a été observé que lorsque le courant est réglé sur 2A et que la largeur d'impulsion est de 20ms, la tension de traitement varie de 70 à 120V. Aucune microfissure d'alliage n'a été trouvée dans la section de coupe. Cela indique qu'avec un courant et une largeur d'impulsion constants, l'effet de la tension sur la microfissuration de l'alliage est négligeable.

Fig. 11 Photos métallographiques des produits #9

Fig. 12 Photos métallographiques des produits #10

Fig. 13 Photos métallographiques des produits #11

Fig. 14 Photos métallographiques des produits #12

Les photos métallographiques des produits 13# ~ 15# sont présentées dans les Fig. 15 ~ Fig. 17.

La qualité de la surface des produits s'est considérablement améliorée grâce à de multiples processus de coupe, réduisant la profondeur des microfissures.

Grâce à la coupe et au traitement à deux reprises de la marche à fil moyen, la profondeur des microfissures dans le produit est réduite à moins de 15 mm.

La profondeur des microfissures est encore réduite à moins de 10 mm grâce à la coupe et au traitement à trois reprises de la marche à fil moyen.

Deux procédés de coupe ont permis de répondre à l'exigence actuelle selon laquelle la profondeur des microfissures dans les chemises d'arbre en carbure cimenté doit être inférieure à 20 mm.

Fig. 15 Photos métallographiques des produits #13

Fig. 16 Photos métallographiques des produits #14

Fig. 17 Photos métallographiques des produits #15

Pendant l'EDM (usinage par décharge électrique), la surface de la pièce subit un changement rapide de température dû à l'alternance brutale du chaud et du froid. Il en résulte un processus de choc thermique transitoire important, avec une vitesse rapide et une grande amplitude.

Lors de l'usinage de matériaux fragiles tels que le carbure cémenté, les fissures peuvent être réduites ou évitées en réduisant l'amplitude de la contrainte et son choc thermique variable dans le temps. Cela peut être réalisé par diverses méthodes qui limitent le choc thermique.

La largeur d'impulsion et le courant de traitement ont un impact significatif sur les microfissures superficielles de l'alliage. Une largeur d'impulsion plus importante et un courant plus élevé entraînent des fissures plus profondes. Cependant, l'effet de la tension sur les microfissures de surface n'est pas significatif.

Aucune microfissure n'a été observée lorsque la largeur d'impulsion était fixée à 12 ms. Pour éviter les fissures, il est recommandé d'éviter un courant de traitement supérieur à 2A lors de la sélection des paramètres électriques.

Pour minimiser la contrainte thermique et son impact sur la pièce, il convient d'utiliser des paramètres électriques à crête élevée et à impulsion étroite, ainsi que l'effet de superposition du champ de température. Cela entraînera la vaporisation du matériau de la pièce, ce qui se traduira par une chaleur de gazéification plus élevée qui éliminera la majeure partie de la chaleur et empêchera la surchauffe de la surface de la pièce.

Le découpage multiple est une méthode efficace pour réduire et éliminer les microfissures superficielles.