Comment les machines de polissage permettent-elles d'obtenir une finition parfaite sur les surfaces métalliques ? Dans cet article, nous explorons les mécanismes complexes de ces outils essentiels. Des composants impliqués au processus de polissage en deux étapes, vous apprendrez comment ces machines garantissent à la fois efficacité et précision. Découvrez des informations pratiques sur le fonctionnement des machines à polir, leurs applications et des conseils pour obtenir des résultats optimaux dans le travail des métaux. Que vous soyez un professionnel chevronné ou un novice dans ce domaine, ce guide fournit des informations précieuses pour améliorer vos techniques de polissage.

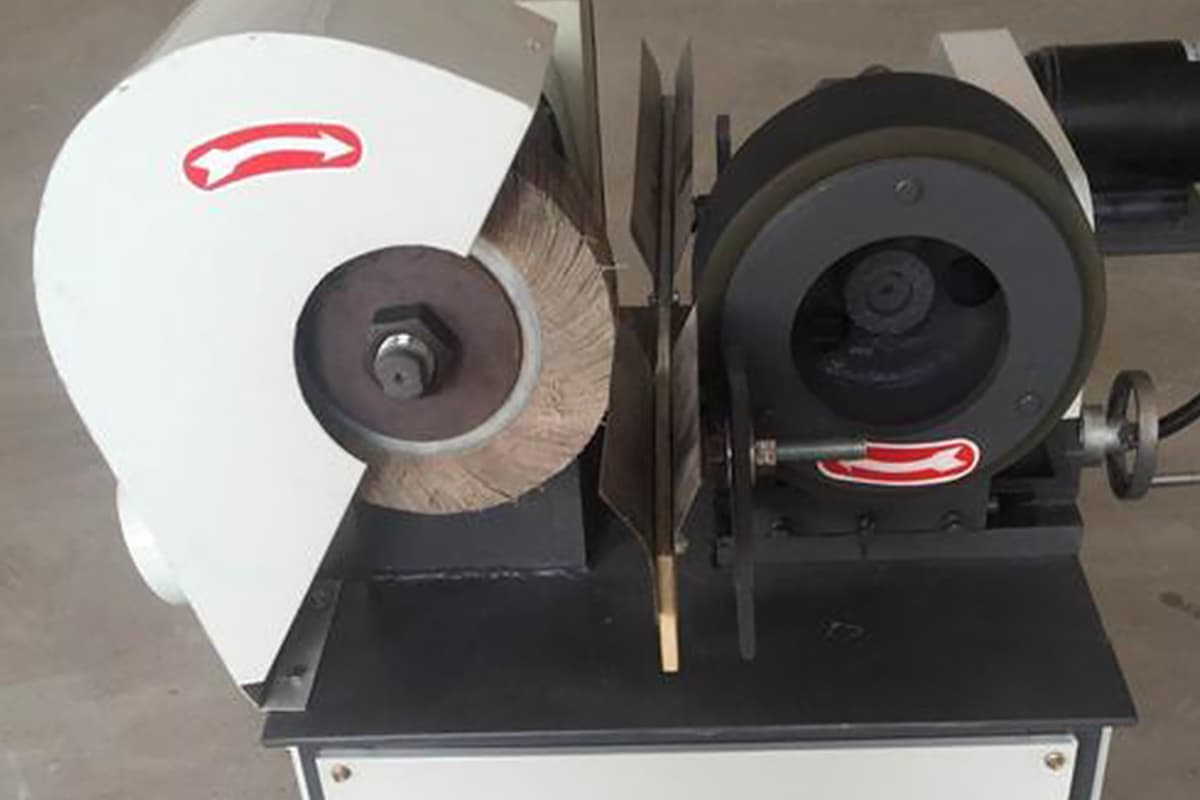

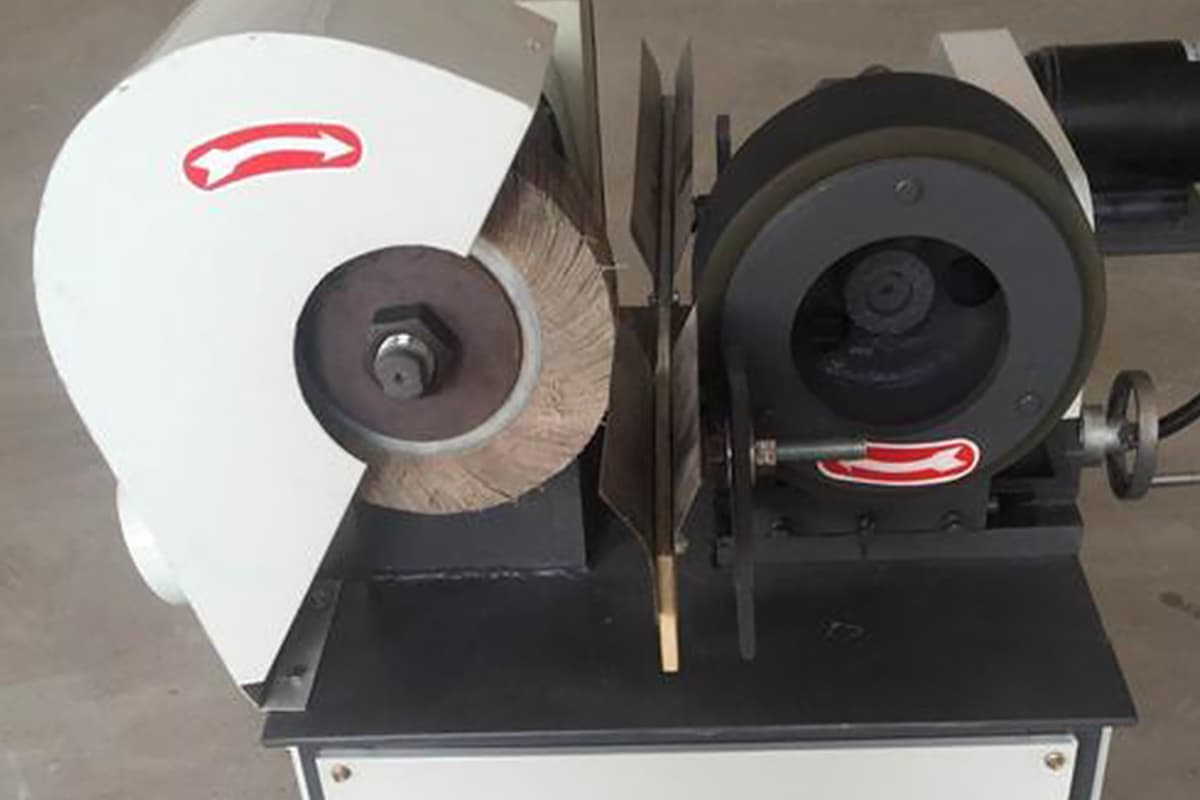

Une machine à polir est un outil électrique composé d'éléments fondamentaux tels qu'une base, un disque de polissage, un tissu de polissage, un couvercle de polissage et un couvercle.

Le moteur est fixé sur la base, et la douille conique utilisée pour fixer le disque de polissage est reliée à l'arbre du moteur par des vis.

Le tissu de polissage est fixé sur le disque de polissage par un anneau, et lorsque le moteur est mis en marche par l'intermédiaire de la base, l'échantillon peut être poli sur le disque rotatif en appliquant une pression manuelle.

Le liquide de polissage ajouté au cours du processus peut s'écouler dans un bac carré placé à côté de la machine par le biais d'un tuyau de drainage dans un bac en plastique fixé à la base.

Le couvercle de polissage empêche la poussière et d'autres débris de tomber sur le tissu de polissage lorsque la machine n'est pas utilisée, ce qui préserve son efficacité.

La clé du fonctionnement de la machine de polissage est d'atteindre le taux de polissage le plus élevé possible afin d'éliminer rapidement la couche endommagée produite lors du ponçage.

En même temps, la couche de polissage ne doit pas perturber la structure finale observée, c'est-à-dire qu'elle ne doit pas créer de fausses structures.

Dans le premier cas, il faut utiliser des abrasifs plus grossiers pour garantir un taux de polissage plus élevé afin d'éliminer la couche endommagée par le meulage, mais la couche endommagée par le polissage sera également plus profonde.

Ce dernier nécessite les matériaux les plus fins pour que la couche de dommage par polissage soit moins profonde, mais le taux de polissage sera plus faible.

La meilleure solution à cette contradiction est de diviser le polissage en deux étapes. L'objectif du polissage grossier est d'éliminer la couche endommagée par le meulage, cette étape doit avoir un taux de polissage maximal, et les dommages de surface formés par le polissage grossier sont une considération secondaire, mais ils doivent également être aussi faibles que possible.

Le second est le polissage fin (ou polissage final), qui a pour but d'éliminer les dommages causés à la surface par le polissage grossier, en réduisant au minimum les dommages causés par le polissage.

Lorsque la machine à polir polit, la surface de meulage de l'échantillon doit être absolument parallèle au disque de polissage et appuyée uniformément et légèrement sur celui-ci, en veillant à ce que l'échantillon ne s'envole pas et ne crée pas de nouvelles rayures en raison d'une pression excessive.

En même temps, l'échantillon doit tourner et se déplacer d'avant en arrière le long du rayon du plateau tournant afin d'éviter une usure locale rapide du tissu de polissage.

Les suspensions de micro-poudres doivent être ajoutées en continu pendant la durée de l'opération. processus de polissage pour maintenir le tissu de polissage à un certain niveau d'humidité.

Une humidité trop importante peut réduire l'effet des rayures de polissage, provoquant la prolifération de la phase dure de l'échantillon et la formation d'une couche d'ozone. non métallique des inclusions dans l'acier et de la phase graphite dans la fonte pour produire des phénomènes de "tail dragging".

Si l'humidité est trop faible, l'échantillon s'échauffe en raison de la friction, l'effet de lubrification diminue, la surface de meulage perd de sa brillance, voire présente des taches noires, et les alliages légers endommagent la surface.

Pour atteindre l'objectif du polissage grossier, la vitesse du plateau tournant doit être relativement faible, de préférence ne pas dépasser 600r/min ; le temps de polissage doit être plus long que le temps nécessaire à l'élimination des rayures, car la couche de déformation doit également être éliminée.

Après le polissage grossier, la surface de meulage est lisse mais terne et, au microscope, elle présente des rayures fines et uniformes qui doivent être éliminées par un polissage fin.

Au cours de la phase de polissage fin, la vitesse du plateau tournant peut être augmentée de manière appropriée et la durée du polissage doit être suffisante pour éliminer la couche de détérioration causée par le polissage grossier.

Après un polissage fin, la surface de meulage brille comme un miroir. Aucune rayure n'est visible dans les conditions de champ clair d'un microscope, mais elles sont encore visibles sous un éclairage à contraste de phase.

La qualité du polissage influe considérablement sur la microstructure de l'échantillon et retient de plus en plus l'attention des experts.

Ces dernières années, des recherches considérables ont été menées au niveau national et international sur les performances des machines de polissage, ce qui a donné lieu à de nombreux nouveaux modèles et générations d'équipements de polissage, passant d'une opération manuelle à diverses polisseuses semi-automatiques et entièrement automatiques.

Nous présentons ici les performances et les caractéristiques de plusieurs polisseuses mécaniques couramment utilisées.

Ces machines sont spécialement conçues pour traiter les surfaces d'acier, d'aluminium, de cuivre et d'autres produits et tubes métalliques. Des dizaines d'accessoires d'usine originaux répondent aux différentes exigences, créant sans effort une variété de finitions telles que des flocons de neige, des motifs brossés, des vagues, des surfaces mates et des miroirs.

Ils peuvent réparer rapidement les rayures profondes et les éraflures mineures, ainsi que meuler et polir rapidement les soudures, les filigranes, les films oxydés, les taches et la peinture. Elles conviennent à l'ébavurage, à l'arrondissement des angles et au traitement décoratif des métaux.

En fonctionnement, ils ne créent pas d'ombres, de zones de transition ou de surfaces décoratives inégales, ce qui en fait un équipement crucial dans la chaîne de production de produits métalliques.

Les machines de polissage sont utilisées dans les industries suivantes :