Vous êtes-vous déjà demandé pourquoi certains tubes se plissent ou se déchirent pendant le cintrage ? Cet article explore les causes profondes de ces problèmes, en se concentrant sur des facteurs tels que le rayon de cintrage, les propriétés des matériaux et les réglages de la machine. En comprenant ces variables, vous pouvez améliorer la qualité de vos projets de cintrage de tubes, réduire les déchets et améliorer l'efficacité globale. Préparez-vous à découvrir des solutions pratiques pour obtenir des cintrages de tubes fluides et sans défaut.

Lors de la fabrication de tuyaux d'échappement automobiles et de pièces tubulaires similaires, des problèmes de qualité tels que des plis ou des déchirures se produisent fréquemment en raison de facteurs tels que le rayon de courbure et les propriétés des matériaux. Il est particulièrement important de réduire ou d'éliminer ces problèmes afin d'améliorer la qualité des produits et de réduire les taux de rebut.

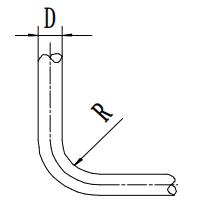

Le processus de cintrage des tubes est comparable à celui des tôles : la paroi extérieure de la couche neutre est soumise à une contrainte de traction, ce qui amincit la paroi, tandis que la paroi intérieure de la couche neutre est soumise à une contrainte de compression, ce qui épaissit la paroi. Une déformation excessive peut entraîner des fissures dans la paroi extérieure et des plis dans la paroi intérieure. Le tableau 1 présente les rayons de courbure minimaux pour les tubes en acier.

Tableau 1 : Minimum Rayon de courbure (R) pour les tubes en acier

| Épaisseur de la paroi | Rayon de courbure minimal R |

| 0.02D | 4D | |

| 0.05D | 3.6D | |

| 0.10D | 3D | |

| 0.15D | 2D |

Les méthodes de cintrage des tubes comprennent généralement : le cintrage à l'aide d'outils manuels ; le cintrage à l'aide de cintreuses de tubes spécialisées ; la méthode de cintrage anti-déformation ; le cintrage par extrusion à froid ; le pressage de moules pour former des coudes ; le cintrage par extrusion à chaud de tiges de noyau. Cet article se concentre principalement sur l'utilisation de cintreuses de tubes dédiées comme exemples pour analyser les problèmes de plis et de déchirures.

1. Mandrin

2. Plaque de guidage

3. Mourir

4. Bloc de pression

5. Composant du tube

La cintreuse de tubes spécialisée utilise généralement un mandrin pour le cintrage. Le processus consiste à monter la matrice, élément 3, sur un axe rotatif de la machine. Avant d'être cintré, le tuyau est serré sur la matrice par le bloc de pression (point 4). Un mandrin, repère 1, est inséré à l'intérieur du tube. Lorsque la machine démarre, le matériau du tuyau se plie progressivement autour de la matrice pour prendre forme.

Au cours de la processus de pliageEn revanche, un rayon de courbure plus faible pourrait provoquer des plis sur la face interne, voire des fissures sur la paroi externe. La conception doit tenir compte de l'épaisseur de la paroi du tuyau, de son diamètre extérieur et de l'épaisseur de la paroi. propriétés des matériaux. Il convient de se référer au tableau 1 pour choisir le rayon de courbure.

De manière empirique, lors de l'utilisation d'un mandrin cylindrique régulier pour le cintrage, le rayon de cintrage minimum peut être légèrement inférieur à celui indiqué dans le tableau 1, tant qu'il ne provoque pas de plis ou de fissures. Lorsqu'un rayon de courbure plus petit est nécessaire, l'épaisseur de la paroi du tuyau peut être augmentée, le diamètre extérieur réduit et un matériau présentant une bonne ductilité et un extérieur lisse doit être sélectionné.

3.2.1 Position de travail du mandrin

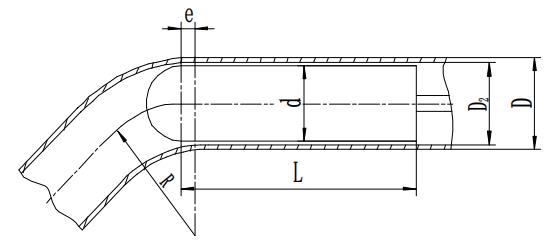

Dans le cintrage de tubes à cœur, la forme et la position de fonctionnement du mandrin ont un impact significatif sur la qualité du cintrage du tube. En règle générale, le diamètre d du mandrin doit être inférieur de 0,5 à 1,5 mm au diamètre intérieur du tube, ce qui facilite l'insertion dans le tube.

La distance e entre le point d'entrée du mandrin dans le tube et le début du processus de cintrage (voir figure 2) peut être calculée à l'aide de la formule empirique suivante.

Dans l'équation,

3.2.2 Choix de la forme du mandrin

Il existe différentes formes de mandrins, grossièrement divisées en : mandrins cylindriques standard, mandrins en forme de cuillère, mandrins à maillons et mandrins à arbre flexible. Le mandrin cylindrique standard est souvent utilisé en raison de sa structure simple, de sa facilité de fabrication et de son retrait aisé après le cintrage.

Cependant, comme la surface de contact entre le mandrin et la paroi du tube est faible, il est moins efficace pour empêcher la création d'une forme elliptique.

La longueur du mandrin, désignée par L, doit être (voir Fig. 2)

L = (3 à 5) d mm

Lorsque le diamètre d du mandrin est important, le coefficient prend une valeur plus faible, et inversement.

3.2.3 Contrôle de l'espace entre le mandrin et la paroi intérieure des raccords de tuyauterie

Si l'écart entre le mandrin et la paroi intérieure des raccords de tuyauterie est trop important, au début du processus de cintrage, le mandrin et la paroi du tuyau ne se touchent pas complètement, ce qui entraîne de graves plis sur la face intérieure des raccords de tuyauterie et l'apparition de coudes morts. Si l'écart est trop faible, lorsque serrage Dans le cas d'un tube soudé ordinaire, la hauteur irrégulière de la soudure sur la paroi intérieure du raccord peut rendre difficile l'insertion du mandrin dans le raccord.

Grâce à une longue période de synthèse cintrage de tuyaux l'auteur a déterminé un écart plus approprié entre la paroi intérieure du tube et le mandrin :

c = D2 - d = 0,5 à 1,5 mm.

Dans les opérations de cintrage de tubes standard sur les cintreuses, des plaques de guidage (figure 1) serrent la pièce et se déplacent de manière synchronisée avec elle. La vitesse de cette plaque de guidage est réglable et sa vitesse de déplacement influence directement la qualité du tube cintré.

La pièce à usiner, serrée par le bloc de presse sur la matrice, contient un mandrin. Pendant le fonctionnement de la machine, le matériau du tube se plie progressivement autour de la matrice, la plaque de guidage avançant en synchronisation avec la vitesse de la matrice. Au cours de ce processus, la friction statique entre la plaque de guidage et la pièce agit sur cette dernière.

Si la vitesse de la plaque de guidage est supérieure à celle de la matrice, elle exerce une poussée vers l'avant sur la pièce ; à l'inverse, elle applique une force de résistance si sa vitesse est inférieure. Des essais de cintrage montrent que, à conditions égales, si la vitesse de la plaque de guidage dépasse sensiblement la vitesse linéaire de la matrice, des plis ont tendance à se former sur la paroi intérieure du tube.

Inversement, si la vitesse de la plaque de guidage est nettement inférieure, la paroi extérieure du tube s'amincit sensiblement, jusqu'à se déchirer. Il est donc essentiel de régler efficacement la vitesse de poussée de la plaque de guidage pour qu'elle corresponde à celle de la filière afin de garantir la qualité du cintrage.

Cette analyse montre clairement que la vitesse de poussée de la plaque de guidage doit être synchronisée avec la vitesse de cintrage pendant le processus de cintrage. Par conséquent, avant le cintrage ou après avoir changé de matrice de rayon de cintrage, il est nécessaire d'ajuster la vitesse de la plaque de guidage en conséquence.

Comme le montre la figure 1, la vitesse de cintrage α et le rayon de cintrage R sont prédéfinis. La longueur de l'arc que le matrice de pliage est calculée, c'est-à-dire la distance à laquelle la plaque de guidage doit avancer de manière synchronisée dans le même temps. La cintreuse tourne à vide pendant que l'opérateur tourne lentement la poignée de la vanne de contrôle de la vitesse, en observant le mouvement de la plaque de guidage.

Après avoir plié à l'angle défini et s'être arrêté, le déplacement réel de la plaque de guidage est mesuré à l'aide d'une règle et comparé au calcul théorique. En cas de différence, le réglage à vide peut être répété jusqu'à ce que la valeur mesurée corresponde à la valeur calculée.

En réalité, en raison des facteurs de charge, la vitesse de déplacement de la plaque de guidage pendant la flexion réelle est souvent plus lente que pendant la marche à vide. Par conséquent, lors du réglage de la vitesse de poussée de la plaque de guidage, la valeur réelle peut être légèrement supérieure à la valeur théorique.

En conclusion, la présence de rides, de déchirures ou de déformations elliptiques dans le tube est une mesure importante de la qualité du cintrage.

Ces défauts de qualité peuvent être minimisés en sélectionnant un rayon de courbure approprié, une forme de mandrin adéquate, en contrôlant l'espace entre le mandrin et la paroi interne du tube, en ajustant la position d'insertion du mandrin et la vitesse de déplacement de la plaque de guidage.