La limite d'élasticité, une propriété cruciale mais souvent négligée, joue un rôle essentiel dans la sélection des matériaux. Dans cet article, nous allons nous pencher sur les principes fondamentaux de la limite d'élasticité et explorer son importance dans le domaine de l'ingénierie mécanique. Découvrez comment ce concept essentiel façonne le monde qui nous entoure et obtenez des informations précieuses de la part d'experts de l'industrie.

Limite d'élasticité : C'est la limite de rendement d'un matériau métallique lorsqu'il cède, c'est-à-dire la contrainte qui résiste à une légère déformation plastique.

Pour matériaux métalliques sans déformation évidente, la valeur de la contrainte qui produit une déformation résiduelle de 0,2% est spécifiée comme limite d'élasticité, appelée limite d'élasticité conditionnelle ou limite d'élasticité.

Des forces externes supérieures à cette limite entraîneront la défaillance permanente du composant et ne pourront pas être restaurées. Par exemple, la limite d'élasticité de l'acier à faible teneur en carbone est de 207 MPa.

Lorsque des forces extérieures supérieures à cette limite sont appliquées, le composant subit une déformation permanente. Si elle est inférieure, le composant reprend sa forme initiale.

La limite d'élasticité joue un rôle central dans la science et l'ingénierie des matériaux, servant de paramètre critique dans les méthodologies de conception et les processus de sélection des matériaux. Dans les approches traditionnelles de conception de la résistance, la limite d'élasticité est la référence pour les matériaux ductiles, la contrainte admissible étant définie comme [σ] = σys/n, où σys est la limite d'élasticité et n le facteur de sécurité. Ce facteur de sécurité varie généralement de 1,1 à 2 ou plus, en fonction des exigences spécifiques de l'application et des conditions de fonctionnement.

Pour les matériaux fragiles, qui n'ont pas de limite d'élasticité distincte, la résistance ultime à la traction (σb) est utilisée comme référence, la contrainte admissible étant calculée comme suit : [σ] = σb/n. Dans ces cas, un facteur de sécurité plus conservateur (n) d'environ 6 est généralement utilisé pour tenir compte de la capacité de déformation plastique limitée du matériau et de son mode de défaillance soudaine.

Il est essentiel de reconnaître que si la méthodologie traditionnelle de conception basée sur la résistance conduit souvent à se concentrer sur la maximisation de la limite d'élasticité, cette approche peut avoir des conséquences inattendues. L'augmentation de la limite d'élasticité s'accompagne souvent d'une diminution correspondante de la ténacité à la rupture, ce qui augmente potentiellement le risque de défaillance catastrophique. Cette relation inverse souligne l'importance d'une optimisation équilibrée des propriétés des matériaux plutôt que de se concentrer uniquement sur la limite d'élasticité.

L'importance de la limite d'élasticité va au-delà de son application directe dans le calcul des contraintes. Elle sert d'indicateur précieux pour prédire divers comportements mécaniques et caractéristiques de traitement des matériaux dans les applications d'ingénierie. Par exemple :

Le stress

Lorsqu'un objet se déforme sous l'effet de facteurs externes (forces, humidité, changements de température, etc.), il existe des forces internes qui interagissent entre les différentes parties de l'objet. La force interne par unité de surface est appelée contrainte.

Celles qui sont perpendiculaires à la section transversale sont appelées contraintes normales ou contraintes axiales, et celles qui sont tangentes à la section transversale sont appelées contraintes de cisaillement ou contraintes de coupe.

Souche

La déformation désigne la déformation relative d'un objet sous l'action de forces externes et de champs de température non uniformes, entre autres facteurs.

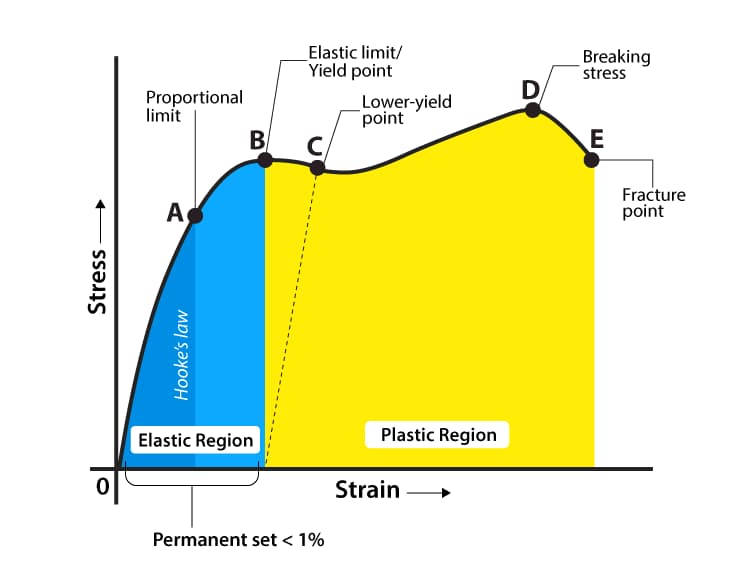

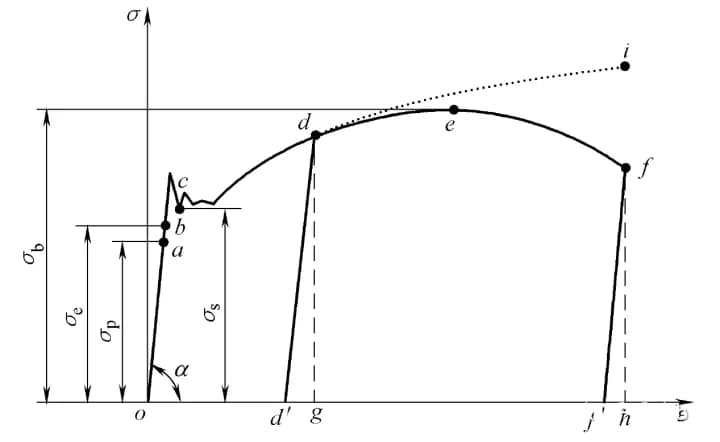

Selon la loi de Hooke, à l'intérieur d'une certaine plage de limites proportionnelles, la contrainte et la déformation ont une relation linéaire proportionnelle.

La contrainte maximale correspondante est appelée limite proportionnelle.

Le rapport entre la contrainte et la déformation, noté E, est appelé module d'élasticité ou module de Young, et différents matériaux ont un module de Young fixe.

Bien que la contrainte ne puisse être mesurée directement, elle peut être calculée en mesurant la déformation causée par les forces extérieures.

Informations complémentaires

La loi de Hooke est une loi fondamentale de la théorie de l'élasticité mécanique, qui stipule que les matériaux solides présentent une relation linéaire entre la contrainte et la déformation (unité de déformation) lorsqu'ils sont soumis à une contrainte.

Les matériaux qui satisfont à la loi de Hooke sont appelés matériaux linéaires élastiques ou matériaux de Hooke.

L'expression de la loi de Hooke est F=k-x ou ΔF=k-Δx, où k est une constante, le coefficient de rigidité de l'objet.

Dans le Système international d'unités, l'unité de F est le Newton, l'unité de x est le mètre, et il s'agit d'une variable de déformation (déformation élastique), et l'unité de k est le Newton/mètre.

Le coefficient de rigidité est numériquement égal à la force du ressort lorsque celui-ci est étiré (ou raccourci) d'une unité de longueur.

Quels sont les types de stress ?

Contrainte normale : La composante de la contrainte perpendiculaire à la section transversale est appelée contrainte normale (ou contrainte axiale) et est désignée par σ.

La contrainte normale représente l'étirement et la compression entre les sections transversales adjacentes de la pièce.

Déformation normale : La déformation normale en un point est l'allongement dans la direction de la force normale due à la contrainte normale répartie sur la section transversale dans cette direction.

Contrainte de cisaillement : La composante de la contrainte tangentielle à la section transversale est appelée contrainte de cisaillement ou force de cisaillement, notée τ. La contrainte de cisaillement représente l'action de glissement entre deux pièces.

Déformation par cisaillement : La déformation par cisaillement en un point est le changement d'angle entre deux directions perpendiculaires dû à la contrainte de cisaillement distribuée sur la section transversale. Elle est également connue sous le nom de déformation par cisaillement.

Quels sont les types de souches ?

Il existe principalement deux types de déformation : la déformation linéaire et la déformation angulaire. La déformation linéaire, également appelée déformation normale, est le rapport entre l'augmentation de la longueur (positive en cas d'allongement) d'un petit segment de ligne dans une certaine direction et sa longueur initiale.

La déformation angulaire, également connue sous le nom de déformation de cisaillement, est le changement d'angle (positif lorsqu'il diminue) entre deux segments de ligne perpendiculaires dû à la contrainte de cisaillement. Elle est exprimée en radians.

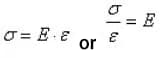

Le diagramme de la courbe contrainte-déformation (σ-ε) est illustré à la figure 3.

Au lieu de la charge axiale F, on prend la contrainte nominale σ = F / A0, et au lieu de l'extension Δl, on prend la déformation technique ε = Δl / l0.

La courbe contrainte-déformation comporte toujours quatre stades. La signification de chaque point caractéristique est la suivante :

Stade o à a :

Au stade initial de l'étirement (ou de la compression), la contrainte σ et la déformation ε sont linéairement liées jusqu'au point a.

À ce stade, la valeur de contrainte correspondant au point a est appelée limite proportionnelle, représentée par σp.

C'est la limite maximale où la contrainte et la déformation sont proportionnelles.

Lorsque σ≤σp, il y a σ =Eε, également connue sous le nom de loi de Hooke, qui indique que la contrainte et la déformation sont proportionnelles.

Par conséquent, E =σ / ε = tanα, où E est connu comme le module élastique ou module de Young, avec des unités identiques à σ. Lorsque la contrainte dépasse la limite proportionnelle pour atteindre le point b, la relation σ-ε s'écarte de la ligne droite.

Si la contrainte est déchargée jusqu'à zéro en ce point, la déformation disparaîtra également (lorsque la contrainte dépasse le point b, une partie de la déformation ne peut être éliminée après la décharge).

La contrainte définie au point b est appelée limite élastique σe. σe est la valeur limite ultime pour la seule déformation élastique du matériau.

Stade b à c :

Lorsque la contrainte dépasse la limite d'élasticité, il se produit un phénomène où la contrainte augmente très peu ou pas du tout, et la déformation augmente rapidement.

Ce phénomène s'appelle la déformation. Le point où la déformation commence correspond à la limite d'élasticité σs, également connue sous le nom de limite d'élasticité.

Au stade de la déformation, la contrainte ne change pas alors que la déformation continue d'augmenter, le matériau semble avoir perdu sa capacité à résister à la déformation, ce qui entraîne une déformation plastique importante (s'il est déchargé à ce stade, la déformation ne disparaîtra pas complètement, et il y aura une déformation résiduelle).

Par conséquent, σs est un indice important pour mesurer la résistance des matériaux.

Lorsqu'un échantillon d'acier à faible teneur en carbone cède après polissage de la surface, celle-ci présente des stries à un angle de 45° par rapport à l'axe, dues au glissement relatif du réseau cristallin interne, connues sous le nom de lignes de glissement.

Stade c à e :

Après avoir passé le stade de la déformation, si l'échantillon doit continuer à se déformer, il doit être chargé davantage, le matériau semble s'être renforcé, et le stade c-e est le stade du renforcement.

Le point le plus élevé (point e) de l'étape de renforcement de la déformation correspond à la limite de résistance σb. Il représente la contrainte maximale que le matériau peut supporter.

Stade e à f :

Après avoir passé le point e, c'est-à-dire après que la contrainte a atteint la limite de résistance, l'échantillon subit localement une contraction sévère, connue sous le nom de "necking".

Ensuite, des fissures apparaissent à l'intérieur de l'éprouvette, la contrainte nominale σ diminue et l'éprouvette se rompt au point f.

La limite d'élasticité (σs) et la résistance à la traction (σb) sont des indicateurs importants de la résistance à la traction. la résistance des matériaux avec une bonne plasticité (comme l'acier à faible teneur en carbone).

Il convient de noter que la contrainte nominale est utilisée et que la réduction de la section transversale accompagnant la déformation par allongement n'est pas prise en compte.

La résistance à la traction (σb) n'est que la contrainte maximale nominale que le matériau peut supporter, et non la contrainte maximale réelle à l'intérieur du matériau.

Si l'on mesure la surface réelle de l'échantillon au moment de la rupture, la contrainte maximale réelle est la valeur de contrainte correspondant au point i sur le segment de la ligne d-i dans la figure.

Dans la pratique, pour des raisons de simplicité, de praticité et de sécurité, la résistance à la traction (σb) est toujours utilisée pour représenter la contrainte maximale que le matériau peut supporter.

Cependant, lorsque l'on simule le comportement mécanique non linéaire des matériaux à l'aide d'un ordinateur, la courbe contrainte-déformation réelle doit être utilisée.

Pour les métaux ne présentant pas de phénomène de cisaillement significatif, il est possible de mesurer leur résistance à la traction sous une extension non proportionnelle prescrite ou sous une contrainte de traction résiduelle.

Pour les métaux présentant un phénomène de déformation significatif, leur limite d'élasticité, leur limite supérieure d'élasticité et leur limite inférieure d'élasticité peuvent être mesurées.

Il existe deux méthodes pour mesurer la limite d'élasticité supérieure et inférieure : la méthode graphique et la méthode des aiguilles.

Méthode graphique

Pendant l'expérience, un graphique force-déplacement de la mâchoire est tracé à l'aide d'un dispositif d'enregistrement automatique.

La proportion de l'axe de la force par rapport à la contrainte représentée par chaque millimètre doit être inférieure à 10 N/mm.2La courbe doit être tracée au moins jusqu'à la fin de la phase de rendement.

La courbe permet de déterminer la force constante Fe pendant la cédulation, la force maximale Feh avant la première diminution de la force pendant la phase de cédulation, ou la force minimale FeL avant l'effet instantané initial.

La limite d'élasticité, la limite d'élasticité supérieure et la limite d'élasticité inférieure peuvent être calculées à l'aide des formules suivantes :

Formule de calcul de la limite d'élasticité : Re = Fe/So ; Fe est la force constante pendant la déformation.

Formule de calcul de la limite d'élasticité supérieure : Reh = Feh/So ; Feh est la force maximale avant la première diminution de la force pendant la phase de cisaillement.

Formule de calcul de la limite inférieure d'élasticité : ReL = FeL/So ; FeL est la force minimale avant l'effet instantané initial.

Méthode des pointeurs

Au cours de l'expérience, lorsque l'aiguille du dynamomètre cesse de tourner à la force constante ou à la force maximale avant le premier retour ou à la force minimale avant l'effet instantané initial, elles correspondent respectivement à la limite d'élasticité, à la limite d'élasticité supérieure et à la limite d'élasticité inférieure.

Les facteurs internes affectant la limite d'élasticité sont : la liaison, la microstructure, la structure et la nature atomique.

Comparaison du rendement la résistance des métaux avec les céramiques et les polymères montre que l'effet de collage est fondamental.

En ce qui concerne l'impact de la microstructure, il existe quatre mécanismes de renforcement qui affectent la limite d'élasticité des matériaux métalliques :

(1) renforcement de la solution solide ;

(2) l'écrouissage ;

(3) renforcement des précipitations et de la dispersion ;

(4) le renforcement des joints de grains et des sous-grains. Le renforcement par précipitation et le renforcement à grains fins sont les moyens les plus couramment utilisés pour améliorer la limite d'élasticité des alliages industriels.

Parmi ces mécanismes de renforcement, les trois premiers augmentent la résistance du matériau tout en réduisant la plasticité.

Seule l'amélioration de la taille des grains et des sous-grains peut accroître la résistance et la plasticité du matériau.

Les facteurs externes affectant la limite d'élasticité sont : la température, la vitesse de déformation et l'état de contrainte.

Lorsque la température diminue et que la vitesse de déformation augmente, la limite d'élasticité du matériau augmente. Les métaux cubiques centrés sont particulièrement sensibles à la température et à la vitesse de déformation, ce qui entraîne une rupture fragile de l'acier à basse température.

L'influence de l'état de contrainte est également importante. Bien que la limite d'élasticité reflète la performance inhérente d'un matériau, la valeur de la limite d'élasticité varie également en fonction de l'état de contrainte.

La limite d'élasticité d'un matériau est généralement la limite d'élasticité sous tension uniaxiale.

| Qualité de l'acier | Propriétés mécaniques | Composition chimique | ||||||||

| limite d'élasticité | résistance à la traction | élongation | C | Si | Mn | S | P | |||

| MPa | kg/mm2 | MPa | Kg/mm2 | mm | Inférieur ou égal à. | Inférieur ou égal à. | Inférieur ou égal à. | |||

| Q215A Q215B | 215 | 22 | 335-410 | 3442 | 31 | 0.09-0.15 | 0.03 | 0.25-0.55 | 0.050 0.045 | 0.045 |

| Q235A Q235B Q235C Q235D | 235 | 24 | 375-460 | 38-47 | 26 | 0.14-0.22 0.12-0.20 ≤0.18 ≤0.17 | 0.30 | 0.30-0.65 0.30-0.70 0.35-0.80 0.35-0.80 | 0.5 0.45 0.40 0.035 | 0.045 0.045 0.040 0.035 |

| Mn (Q345B) | 345 | 35 | 510-600. | 51.60 | 22 | 0.12-0.200 | .20-0.55 | 1.2-1.6 | 0.045 | 0.045 |

L'essai de limite d'élasticité est un indicateur important des caractéristiques de résistance des matériaux et un indicateur critique de leur performance.

Il est couramment utilisé pour évaluer la résistance de la surface des matériaux et les performances plastiques.

Les méthodes d'essai de la limite d'élasticité sont généralement divisées en deux types : les méthodes mécaniques et les méthodes non mécaniques.

Essai de limite d'élasticité mécanique :

Cette méthode comprend généralement la flexion trois points, la méthode de la machine d'essai de traction et la méthode de compression. L'échantillon est placé entre deux supports et une force constante est appliquée à l'aide d'un dispositif mécanique pour déterminer la limite d'élasticité.

Essai non mécanique de limite d'élasticité :

Cette méthode comprend généralement des méthodes de traction, de compression et de torsion. L'échantillon est monté sur l'instrument d'essai et une force constante est appliquée à l'aide d'un levier ou d'une commande informatique pour déterminer la limite d'élasticité.

Pour améliorer l'exactitude et la précision des essais de limite d'élasticité, il est généralement nécessaire d'effectuer plusieurs essais dans les conditions requises et de prendre la valeur moyenne.

Dans toutes les expériences, le traitement de l'échantillon doit être normalisé et complet, et l'échantillon doit être maintenu constant sous la force appliquée. La limite d'élasticité finale obtenue est la résistance maximale à laquelle le matériau peut se plier sous la charge appliquée.

En étudiant cet article, nous avons appris ce qu'est la limite d'élasticité, les bases de la contrainte et de la déformation, les méthodes de détermination de la limite d'élasticité, les facteurs qui affectent la limite d'élasticité et les applications de la limite d'élasticité.

Nous espérons que ces informations seront utiles à tous.

Si vous avez des questions, n'hésitez pas à nous en faire part dans la section des commentaires.